Полукорпус шарового крана с фланцем и способ его изготовления

Иллюстрации

Показать всеГруппа изобретений относится к области обработки металлов давлением и может быть использована при изготовлении корпусных деталей трубопроводной арматуры, в частности цельноштампованного полукорпуса шарового крана, имеющего фланец. Исходную трубную заготовку размещают в матрице первого штампа и производят формирование полуфабриката, содержащего цилиндрическую часть, горловину и прилегающий к ней фланец, путем обратного и радиального выдавливания. Толщину стенки исходной заготовки выбирают в зависимости от толщины стенки цилиндрической части полуфабриката. Полученный полуфабрикат подвергают локальному нагреву до температуры 1150-1100°C в цилиндрической части. Затем формуют сферическую часть полукорпуса раздачей нагретой до указанной температуры части полуфабриката во втором штампе на сферическом пуансоне. В результате обеспечивается повышение прочностных характеристик полученного изделия. 2 н. и 3 з.п. ф-лы, 2 ил.

Реферат

Группа изобретений относится к области арматуростроения и обработки металлов давлением, в частности используется при изготовлении корпусных деталей трубопроводной арматуры с применением гидравлического пресса двойного действия и может быть использована при получении цельнометаллических деталей, представляющих собой, например, полукорпус шарового крана с фланцем, выполненных из трубной или листовой металлических заготовок.

Из уровня техники известен ряд способов изготовления полукорпусов шаровых кранов посредством их горячей штамповки. Типовая технология производства полукорпусов включает раздельное изготовление сферической части полукорпуса с горловиной и воротникового фланца, который затем соединяют со сферической частью полукорпуса в зоне горловины методом сварки.

Так, известен способ изготовления корпусных деталей трубопроводной арматуры, включающий нагрев цилиндрической трубной заготовки и формирование из нее днища и патрубка корпусной детали, при этом трубную заготовку размещают в штампе на обжимном пуансоне и формирование днища осуществляют с постоянной, а патрубка - с изменяемой толщиной стенки путем обжима заготовки матрицей и последующего выдавливания патрубка, которое ведут формующим пуансоном в упомянутом штампе без переустановки заготовки (патент РФ на изобретение №2281823).

Однако в результате применения данного способа получают полукорпус шарового крана, к которому необходимо приварить фланец, что создает дополнительные прочностные риски при эксплуатации полученного изделия в части герметичности сварного соединения фланца с полукорпусом.

Также известен способ горячей штамповки фланца с втулкой, осадки кольцевой заготовки наружным пуансоном с получением полуфабриката и последующей формовки втулки внутренним пуансоном с конической частью и цилиндрической поверхностью (патент РФ на изобретение №2245211). Данный способ также реализуется на прессе двойного действия, однако в результате его применения возможно получение монолитной детали в виде втулки с цилиндрическими стенками постоянной толщины и фланцевой частью. Данная деталь не является корпусной деталью и нуждается в дополнительной обработке в виде формирования сферической части детали.

Известен способ штамповки деталей трубопроводной арматуры, описанный в статье «Технологические процессы изготовления поковок из трубных заготовок» (Артес А.Э., №11, 12, 2003 г., Кузнечно-штамповочное производство). Описаны способы штамповки полусфер, переходников, тройников. Типовой процесс изготовления полусферы реализуется на гидравлическом прессе двойного действия и включает вытяжку трубной заготовки, обжим с раздачей и высадку горловины. Полученные полусферы могут быть использованы в качестве полукорпусов шаровых кранов, однако для получения полноценного корпуса каждый полукорпус должен быть снабжен приваренным фланцем, что увеличивает общее количество сварных швов и ведет к увеличению времени изготовления расхода металла.

Корпусные детали шаровых кранов изготавливаются методом литья, ковки и штамповки. При штамповке изготавливают, как правило, два идентичных полукопуса, соединяемых между собой одним сварным швом.

Так, из патента RU 2395024 на способ сборки шарового крана известен полукорпус шарового крана, который для получения полноценной корпусной детали приваривают к аналогичному полукорпусу, а затем снабжают фланцем для обеспечения возможности крепления шарового крана. Фланец крепят в несколько этапов, сначала в технологической оснастке в нескольких местах полукорпуса, затем проваривают корень шва, потом выполняют окончательный сварной шов.

Полукорпус с приваренным фланцем не обладает высокой степенью надежности в эксплуатации из-за риска разрушения сварного шва, соединяющего полукорпус и фланец.

Задачей заявляемой группы технических решений является создание способа изготовления деталей трубопроводной арматуры методом штамповки, в результате применения которого возможно получение цельноштампованной детали, представляющей собой полукорпус шарового крана с фланцем.

Технический результат, достигаемый при использовании заявляемой группы изобретений, заключается в повышении производительности штамповки деталей, улучшении прочностных характеристик получаемой посредством заявляемого способа конструкции за счет исключения сварного соединения фланца с полукорпусом. Также при изготовлении цельноштампованного полукорпуса достигается существенная экономия металла и, как следствие, уменьшение габаритных размеров изделия за счет сокращения участка полукорпуса, являющегося переходной зоной между сферической и фланцевой частями конструкции в связи с отсутствием необходимости наличия пространства для выполнения сварного шва, соединяющего полукорпус с фланцем.

Сварной шов оказывает неоднородное термическое влияние на околошовную зону, вызывая концентрацию напряжений и снижая тем самым механическую и усталостную прочность трубопроводов. Поэтому отсутствие сварного шва и выполнение конструкции цельнометаллической придает дополнительную прочность изделию и обеспечивает надежность его в эксплуатации.

Поставленная задача решается тем, что cпособ изготовления цельноштампованного полукорпуса шарового крана с фланцем включает нагрев исходной трубной заготовки, получение из нее полуфабриката, имеющего цилиндрическую часть с толщиной стенки S, горловину полукорпуса шарового крана и прилегающий к ней фланец полукорпуса с толщиной, при котором осуществляют формирование цилиндрической части полуфабриката путем обратного выдавливания исходной трубной заготовки в первом штампе одновременно с формированием фланца путем радиального выдавливания исходной трубной заготовки, толщину стенки которой S0 выбирают из диапазона 2S<S0<3S, полученный полуфабрикат подвергают локальному нагреву до температуры 1150-1100°C в цилиндрической части, а затем осуществляют формование сферической части полукорпуса шарового крана раздачей нагретой до указанной температуры части полуфабриката во втором штампе на сферическом пуансоне.

Раздачу полуфабриката могут осуществлять при температуре фланца и горловины не более 700°C пуансоном через подкладную плиту, которую размещают на фланце.

Обратное и радиальное выдавливание исходной трубной заготовки в первом штампе и раздачу полуфабриката во втором штампе осуществляют одним пуансоном на гидравлическом прессе двойного действия, на столе которого устанавливают первый и второй штампы, при этом для осуществления раздачи производят смену штампа путем смещения стола пресса до совмещения оси пуансона с осью второго штампа.

Толщина фланца меньше толщины стенки исходной заготовки S0.

Цельноштампованный полукорпус шарового крана с фланцем, изготовленный указанным способом, выполнен со сферической частью и горловиной, к которой прилегает фланец.

Заявляемая группа изобретений поясняется следующими чертежами, на которых

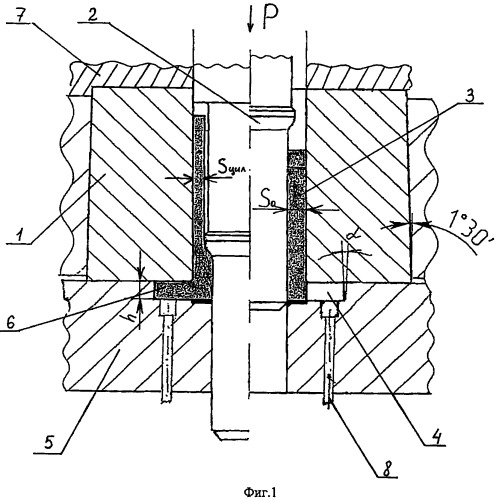

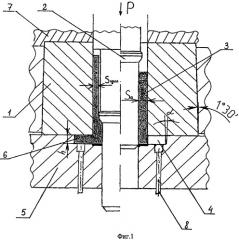

на фиг.1 схематично представлено видоизменение заготовки, размещенной в штампе, при реализации последовательности действий заявляемого способа, при этом в правой части чертежа представлена исходная заготовка, размещенная в матрице, а в левой части изображен полуфабрикат полукорпуса с сформированным фланцем и выдавленной цилиндрической частью;

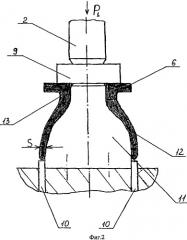

на фиг.2 представлен заявляемый полукорпус шарового крана с фланцем после раздачи сферической части.

Позициями на чертежах обозначены:

1 - матрица,

2 - пуансон первого и второго штампа,

3 - заготовка трубной формы (трубная заготовка),

4 - полость,

5 - плита,

6 - фланец,

7 - наружный ползун,

8 - выталкиватели первого штампа,

9 - подкладная плита,

10 - выталкиватели второго штампа,

11 - сферический пуансон второго штампа,

12 - сферическая часть,

13 - горловина.

Изготовление детали заявляемой конструкции заявляемым способом возможно на гидравлическом прессе двойного действия, осуществляющем горячую объемную штамповку и снабженном двухпозиционным штампом, установленном на выдвижном столе пресса.

Способ осуществляют следующим образом. Для реализации заявляемого способа используют толстостенную заготовку 3 трубной формы с толщиной стенки S0. При этом заготовка 3 трубной формы может представлять собой как отрезок трубы нужного диаметра, так и сваренную по образующей из одного или нескольких листов цилиндрическую обечайку. Заготовку 3 предварительно нагревают до температуры около 1150-1200°C и с помощью инструментального манипулятора устанавливают на плите 5 первого штампа, центрируют ее нижний торец по углублению в плите 5. При этом внутренний ползун пресса с закрепленным на нем пуансоном 2 и наружный ползун с закрепленной на нем матрицей 1 находятся в крайнем верхнем положении. Затем заготовку 3 центрируют за счет опускания внутреннего ползуна и частичного расположения пуансона 2 внутри заготовки. После завершения процесса центрирования заготовки опускают наружный ползун 7 и доводят матрицу 1 до соприкосновения с плитой 5 с силой P1. Затем опускают внутренний ползун и под действием силы Р производят операцию радиального выдавливания металла в полость между торцом матрицы и плитой. Высота полости h соответствует высоте формуемой фланцевой части, при этом для формования изделия выбирают заготовку толщиной S0>h. При этом происходит одновременное выдавливание металла вверх с формированием цилиндрической части заготовки (стенки «стакана») толщиной S и внутренним диаметром D. Для обеспечения прочности изделия толщину S стенки «стакана» обеспечивают в зависимости от толщины исходной заготовки исходя из следующего диапазона 2S<S0<3S. За счет того, что величина степени относительной деформации при радиальном выдавливании значительно меньше величины степени деформации при обратном выдавливании, первоначально происходит формирование фланца 6, то есть заполнение металлом заготовки полости 4 за счет того, что сопротивление течению металла в формуемой фланцевой части будет меньше, чем сопротивление у стенок цилиндрической части. Этому также способствует трение металла по стенке матрицы при его истечении вверх. Наружный ползун осуществляет силовое смыкание матрицы с плитой и тем самым уравновешивает отжимающие силы, возникающие при заполнении металлом полости для формирования фланца. Величина рабочего хода внутреннего ползуна с пуансоном регулируется на заданную величину, например упором, устанавливаемым под торец пуансона или с помощью конечных выключателей для того, чтобы зафиксировать высоту утолщенной части «стакана», прилегающей к фланцу. После окончания описанного процесса штамповки сначала вверх поднимают внутренний ползун, а затем наружный. При этом поковка (полученный полуфабрикат) остается на плите штампа. Удаление полуфабриката из штампа осуществляют выталкивателями 8. Первый штамп подготавливают к повторному использованию, для чего его очищают и наносят на него смазочные материалы. Полученную поковку перемещают в нагревательное устройство, где осуществляют локальный нагрев формуемой сферической части полукорпуса, то есть верхней части зоны «стакана», не допуская нагрева сформованной фланцевой зоны и горловины полуфабриката. После нагрева этой части до температуры 1150°C осуществляют перемещение стола пресса до совмещения осей второго штампа и пуансона. Затем нагретый полуфабрикат устанавливают с поворотом на 180° относительно вертикальной оси на сферический пуансон 11 второго штампа. При помощи инструментального манипулятора на сформированную фланцевую часть поковки устанавливают подкладную плиту 9. Затем осуществляют ход внутреннего ползуна, который через подкладную плиту 9 с силой P1 осуществляет операцию раздачи. При этом обеспечивают температуру металла в зоне перехода от сферической к фланцевой части не более 700°C, что способствует устойчивости процесса раздачи. По окончании готовое изделие - поковку полукорпуса с фланцем - удаляют концевым выталкивателем 10, расположенным в плите второго штампа.

Таким образом, в результате выполнения описанных выше операций получают цельноштампованный полукорпус шарового крана с фланцем, полученный в результате комбинированного выдавливания и операции раздачи. Полученный полукорпус содержит

- сферическую часть 12, толщина стенки которой S0 в зависимости от толщины исходной заготовки S обеспечивается исходя из диапазона 2S<S0<3S;

- горловину полукорпуса 13;

- фланец 6, толщина которого h меньше толщины стенки исходной заготовки S0.

1. Способ изготовления цельноштампованного полукорпуса шарового крана с фланцем, включающий нагрев исходной трубной заготовки, получение из нее полуфабриката, имеющего цилиндрическую часть с толщиной стенки S, горловину полукорпуса шарового крана и прилегающий к ней фланец полукорпуса, при котором осуществляют формирование цилиндрической части полуфабриката путем обратного выдавливания исходной трубной заготовки в первом штампе одновременно с формированием фланца путем радиального выдавливания исходной трубной заготовки, толщину стенки которой S0 выбирают из диапазона 2S<S0<3S, полученный полуфабрикат подвергают локальному нагреву до температуры 1150-1100°C в цилиндрической части, а затем осуществляют формование сферической части полукорпуса шарового крана раздачей нагретой до указанной температуры части полуфабриката во втором штампе на сферическом пуансоне.

2. Способ по п.1, отличающийся тем, что раздачу полуфабриката осуществляют при температуре фланца и горловины не более 700°C пуансоном через подкладную плиту, которую размещают на фланце.

3. Способ по п.1, отличающийся тем, что обратное и радиальное выдавливание исходной трубной заготовки в первом штампе и раздачу полуфабриката во втором штампе осуществляют одним пуансоном на гидравлическом прессе двойного действия, на столе которого устанавливают первый и второй штампы, при этом для осуществления раздачи производят смену штампа путем смещения стола пресса до совмещения оси пуансона с осью второго штампа.

4. Способ по п.1, отличающийся тем, что толщина фланца меньше толщины стенки исходной заготовки S0.

5. Цельноштампованный полукорпус шарового крана с фланцем, изготовленный способом по п.1, характеризующийся тем, что он выполнен со сферической частью и горловиной, к которой прилегает фланец.