Способ абразивно-порошковой очистки длинномерных цилиндрических заготовок от окалины и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области волочильно-калибровочного производства, в частности к технологии и оборудованию для механического удаления окалины с поверхности сортового горячекатаного или калиброванного термообработанного проката (катанки, прутков, отожженной проволоки или заготовок других типов). Способ абразивно-порошковой очистки длинномерных цилиндрических заготовок от окалины при волочении включает протяжку заготовки через вращающуюся обойму и очистку устройством, содержащим бункер для абразивного порошка, расположенную ниже него и сообщающуюся с ним через приемную секцию цилиндрическую камеру уплотнения, соединенную с большим основанием конической очистной камеры, имеющей привод вращения и расположенный перед цилиндрической камерой уплотнения соосно ей канал для протяжки заготовки. Канал для протяжки заготовки образован цилиндрической проводкой, диаметр которой превышает максимальный диаметр заготовки на 6-10 средних размеров частиц абразивного порошка, а длина выполнена не меньше чем 2,61 ее диаметра. Приемная секция размещена между цилиндрической камерой уплотнения и цилиндрической проводкой, длина цилиндрической камеры уплотнения выбрана из условия возможности размещения в ней 300-450 частиц абразивного порошка, а диаметр цилиндрической камеры уплотнения равен диаметру большего основания конической очистной камеры. Длина конической очистной камеры выбрана с возможностью размещения в ней 135-150 частиц абразивного порошка. Коническая очистная камера выполнена с меньшим основанием диаметра с возможностью размещения в образующемся с заготовкой зазоре 3-5 частиц абразивного порошка. Очистку производят с формированием винтового микрорельефа на заготовке для захвата технологической смазки при волочении, а в качестве абразивного порошка используют колотую чугунную дробь постоянной крупности, составляющей 300 мкм. Технический результат заключается в высокой эффективности очистки заготовок. 2 н. и 4 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к области волочильно-калибровочного производства, в частности к технологии и оборудованию для удаления окалины с поверхности сортового горячекатаного или термически обработанного проката (горячекатаных прутков, катанки, отожженной проволоки или др. цилиндрических изделий) механическим способом для дальнейшей калибровки.

Известно техническое решение «Способ абразивной обработки деталей типа кулачков и устройство для его осуществления» [А.с. №1678581, МКИ B24B 31/116, опубл. 23.09.91, бюлл. №35], согласно которому деталь помещают в камеру с абразивной средой, сообщают ей вращение в этой камере и уплотняют рабочую среду путем приложения давления к эластичной оболочке камеры.

Недостаток данного способа - невозможность очистки длинномерных деталей-заготовок, например катанки, т.к. очистку в абразивной среде производят в камере, образованной эластичной оболочкой, и при больших длинах заготовок эта камера должна иметь очень большую габаритную длину, и катанка не выдержит прилагаемого момента для придания ей вращательного движения.

Прототип (в части способа) возможного изобретения - применение для волочения шариковой волоки [Перлин И.Л., Ерманок М.З. Теория волочения. М: Металлургия, 1971 г., с.84]. Согласно этому способу, заготовку протягивают через вращающуюся обойму волоки, сходную с наружной обоймой обычного шарикового подшипника, вкладывают в волокодержатель, который для придания сплошности обработки заготовки, приводят во вращение. Такой волокодержатель может быть непосредственно вложен в полый вал электродвигателя, что позволит обеспечить очень большие скорости вращения (до 20000 об/мин и более).

Недостатком предыдущего аналога (невозможностью очистки катанки от окалины) этот способ-прототип не обладает. С его помощью возможна обработка длинномерных цилиндрических заготовок, например прутков или даже катанки.

1-м недостатком способа-прототипа являются потери энергии на трение между шариками, а также между шариками и их опорными поверхностями обоймы. Действительно, шарики, вращаясь в обойме в одном и том же направлении, «катятся» по поверхности заготовки, противодействуя один другому в своем движении. Из-за этого недостатка шариковые волоки почти не используются.

2-й недостаток способа-прототипа -евозможность его применения для подготовки длинномерных цилиндрических заготовок к волочению - очистке от окалины. Действительно, шарики не обладают абразивными свойствами и, в процессе обработки давлением, вращаясь, только «катятся» по поверхности заготовки, лишь обжимая ее и вдавливая в поверхность металла окалину.

3-й недостаток способа-прототипа - несплошность обработки давлением заготовки вращающимися шариками. Действительно, использование шариковой волоки вообще без вращательного движения невозможно, так как «пятна контакта» каждого шарика с заготовкой двигаются в продольном направлении и на больших расстояниях друг от друга, что для предварительной обработки давлением еще допустимо, а для подготовки к волочению (очистке от окалины) подойти не может. Шарики будут только вдавливать окалину в металл длинномерной заготовки.

Аналог в части устройства - известное «Устройство для очистки длинномерных цилиндрических изделий от окалины» [Патент РФ №1709639, МКИ6 B21C 43/04, 1994 г.]. В нем отражена удачная компоновка подобных устройств. Это устройство содержит накопительный бункер для некоторого запаса абразивного порошка и расположенный ниже него шнековый механизм. Он представляет собой цилиндрический корпус со шнеком, способным к вращению. Шнек имеет наружную винтовую нарезку и продольное осевое отверстие для протяжки заготовки. Шнековый механизм способен нагнетать абразивный порошок в соосную ему рабочую камеру и уплотнять его там. Камера имеет выходное отверстие для вывода очищенного изделия и использованного абразивного порошка. Далее абразивный порошок поступает в сепаратор для отделения от него счищенной окалины и продуктов его износа и далее - в элеватор для подъема и подачи этого порошка обратно в накопительный бункер для применения повторно.

Такое устройство компактно и удобно в обслуживании, но характеризуется повышенными энергозатратами на продвижение абразивного порошка внутри шнекового механизма и рабочей камеры к выходному отверстию, так как при этом движении в абразивном порошке действуют силы внешнего и внутреннего трения. При этом и шнековый механизм, и абразивный порошок быстро изнашиваются, порошок теряет абразивные свойства и подлежит полной замене.

Кроме того, длинномерные цилиндрические изделия, прошедшие такую абразивно-порошковую очистку от окалины, имеют продольный микрорельеф и поэтому их последующее волочение неэффективно из-за неудовлетворительного захвата и нагнетания в очаг деформации в рабочем канале волоки очищенным изделием технологической смазки.

Известно также «Устройство для очистки длинномерных цилиндрических изделий от окалины» [Патент РФ №1800705, МКИ6 B21C 43/04, 1993]. В этом устройстве между шнековым механизмом и рабочей камерой размещена переходная камера. Она имеет больший диаметр даже, чем входное большее основание усеченного конуса рабочей камеры. Она предназначена, чтобы дать возможность абразивному порошку более свободно изменять свое напряженно-сдвиговое состояние от «нагнетания» (в периферийных областях рабочего объема абразивного порошка) до «очистки» (в области, прилегающей к изделию). Абразивный порошок при этом переходит из зоны большого давления (которое создает последний «рабочий» виток винтовой нарезки шнека) через зону самых низких давлений (в месте выхода изделия из осевого канала шнека) и поступает далее в зону рабочих давлений (процесс очитки). Это значительно снижает энергетические затраты на внутреннее трение в абразивном порошке при его сдвиговых формоизменениях перед рабочей камерой и в процессе очистки.

Недостатки этого устройства - его довольно высокая техническая сложность и увеличенные габариты, особенно в направлении длины технологической линии. При использовании этого устройства микрорельеф остается продольным.

Прототип возможного изобретения в части устройства - «Устройство для очистки длинномерных цилиндрических изделий от окалины» [Патент РФ №2268802, МКИ B21C 43/04, B21B 45/04, опубл. 27.01.2006, бюлл.№03]. Устройство содержит бункер для абразивного порошка, расположенную ниже него и сообщающуюся с ним через приемную секцию цилиндрическую камеру уплотнения, соединенную с большим основанием конической очистной камеры, имеющей привод вращения, расположенный перед цилиндрической камерой уплотнения соосно ей канал для протяжки заготовки.

К числу недостатков устройства-прототипа относятся:

1) невысокие качество и равномерность абразивно-порошковой очистки;

2) высокие энергетические затраты на процесс очистки;

3) большой непроизводительный износ абразивного порошка и конструкции;

4) высокая техническая сложность устройства;

5) большие габаритные размеры конструкции, особенно длина.

1-й недостаток объясняется тем, что для обеспечения достаточной для поперечности микрорельефа (угол его наклона к оси хотя бы 45°), должна быть обеспечена очень высокая скорость вращения рабочей камеры. В таком случае начинают действовать большие центробежные силы, направленные от изделия и не способствующие его очистке. Наличие подающего и уплотняющего абразивный порошок шнека предполагает наличие выхода в рабочую камеру его винтового канала и наличие последнего (рабочего) витка его винтового ребра, уплотняющего абразивный порошок в рабочей камере. Значит, наличие зоны повышенного (рабочего) давления, которая в ходе вращения относительно протягиваемого изделия описывает вокруг него окружности и определяет неравномерность очистки по окружности сечения и по длине изделия. Если величина рабочего давления будет достигаться в другом месте, дальше по ходу протяжки изделия в рабочей камере, то в этом месте повышенного давления будут наблюдаться дефекты-вдавливания абразивных частиц или крупные неровности, сравнимые с их размерами (отпечатки). Действительно, картина процесса очистки изделия при неподвижном шнеке является несимметричной относительно направления протяжки изделия и потому несовершенной.

2-й недостаток вытекает из наличия шнека как такового. Шнек имеет большую поверхность, граничащую с абразивным порошком. Это - поверхность трения, на его осуществление требуются затраты механической энергии. Они не полезны, т.к. эта энергия затрачивается лишь на подачу порошка, а не на его уплотнение до рабочих давлений, что делает только последний, рабочий виток шнека. Высокая скорость вращения корпуса шнека лишь дополнительно это подтверждает.

3-й недостаток вытекает из 2-го. Большая поверхность шнека и необходимость создания им рабочего давления влекут за собой абразивный износ поверхности шнека и самих абразивных частиц. Этот износ усугубляется еще и тем, что для нанесения микрорельефа хотя бы под углом 45° (не продольного) необходимо, чтобы линейная скорость вращения прилегающего к изделию абразивного порошка была хотя бы равна скорости его протяжки, что соответствует частоте вращения корпуса шнека и рабочей камеры во многие десятки тысяч оборотов в минуту. Кроме того, высокое число оборотов корпуса шнека влечет за собой необходимость выполнения его винтовой нарезки малых размеров, приближенных к размерам метрической резьбы, что также определяет большую изнашиваемую поверхность шнека и влечет малую эффективность его работы.

4-й недостаток определяется, во-первых, большим списочным составом деталировки чистящего узла, содержащим 4 основных наименования:

1) шнек (с продольным осевым отверстием для протяжки заготовки и с упрочненным, например, наплавкой специальным электродом рабочим витком);

2) цилиндрический корпус шнека (с продольной шлицевой нарезкой внутри и приемной секцией для поступления абразивного порошка из загрузочного бункера, с подшипниковыми опорами и сальниками, с дистанционными втулками, кольцами и ограничительными шайбами и т.п.);

3) переходная камера;

4) рабочая очистная камера (с ограничительной волокой на ее выходе, определяющей выходной зазор для абразивного порошка),

а во-вторых, высокой сложностью изготовления по крайней мере первых двух из перечисленных деталей и узлов, а также большими материальными затратами на дополнительные операции при их изготовлении.

5-й недостаток определяется, главным образом, наличием шнека и его цилиндрического корпуса, а также переходной камеры. Действительно, при прохождении протягиваемого изделия через эти участки очистки не происходит, поэтому они используются неэффективно. При переходе от кислотного травления на альтернативные виды механической очистки от окалины, то есть при реорганизации технологических волочильных линий и участков, возникает проблема встраивания в эти технологические линии очистного оборудования. Габариты этих устройств, особенно по длине, приобретают весьма большое значение, особенно если эти технологические линии - действующие.

Задачами изобретения (в части способа) являются:

- получить эффект очистки длинномерной цилиндрической заготовки от окалины;

- снизить затраты мощности на внешнее и внутреннее трение и на износ порошка.

Задачей изобретения (в части устройства для выполнения способа) является исключение всех соответствующих недостатков устройства-прототипа, а именно:

- повышение качества очистки и ее равномерности по длине заготовки (катанки);

- снижение затрат механической энергии на очистку заготовки от окалины;

- снижение износа элементов конструкции и абразивного порошка;

- техническое упрощение конструкции устройства;

- сокращение габаритной длины устройства.

Задачи изобретения в части способа выполняются тем, что в способе абразивно-порошковой очистки длинномерных цилиндрических заготовок от окалины, включающем протяжку заготовки через вращающуюся обойму, согласно изобретению, обойму предварительно заполняют абразивным порошком, в качестве которого используют колотую чугунную дробь постоянной крупности не более 300 мкм.

Кроме того, очистку длинномерных цилиндрических прямолинейных заготовок (прутков) могут производить их протягиванием через обойму одну за другой без промежутков между ними.

Действительно, при этом будет получен ожидаемый эффект очистки заготовок от окалины, так как колотая чугунная дробь, в отличие от шариков, обладает абразивными свойствами. Чистящие свойства таких порошков (монофракций) максимальны. Кроме того, так как для выравнивания напряженно-сдвигового состояния абразивного порошка в обойме ее необходимо вращать, исключится продольный микрорельеф, остающийся на заготовке после очистки. При очистке обойму вращают с гораздо меньшими скоростями, что также вызывает экономию энергии на процессы вращения и очистки и уменьшение затрат на износ порошка.

Кроме того, снизятся затрат мощности на внутреннее трение в абразивном порошке и его износ из-за отсутствия его принудительной подачи и уплотнения. На внешнее трение механическая энергия будет расходоваться в гораздо меньшей степени, так как площади поверхностей, разделяющих абразивный порошок и обойму, будут меньшими и сравнимыми с очищаемой поверхностью заготовки.

Простота подачи абразивного порошка в обойму и плавность изменения его напряженно-сдвигового состояния обеспечивается его выравниванием при вращении. При этом не так важна скорость вращения, как сам факт его наличия.

Задачи изобретения в части устройства решаются тем, что в устройстве для осуществления способа абразивно-порошковой очистки длинномерных цилиндрических заготовок от окалины, содержащем бункер для абразивного порошка, расположенную ниже него и сообщающуюся с ним через приемную секцию цилиндрическую камеру уплотнения, соединенную с большим основанием конической очистной камеры, имеющей привод вращения, расположенный перед цилиндрической камерой уплотнения соосно ей канал для протяжки заготовки, согласно изобретению, канал для протяжки заготовки образован цилиндрической проводкой, ее диаметр выполнен превышающим максимальный диаметр заготовки на 6-10 средних размеров абразивных частиц, длина этой проводки выполнена не меньшей 2,61 ее диаметра, приемная секция размещена между цилиндрической камерой уплотнения и цилиндрической проводкой, длина цилиндрической камеры уплотнения выполнена такой, что на ней может быть размещено 300-450 абразивных частиц, диаметр цилиндрической камеры уплотнения выполнен равным диаметру большего основания конической очистной камеры, длина конической очистной камеры выполнена такой, что на ней может быть размещено 135-150 абразивных частиц, диаметр меньшего основания конической очистной камеры выполнен таким, что в образующемся с заготовкой зазоре может быть размещено 3-5 абразивных частиц.

Кроме того, цилиндрическая камера уплотнения и коническая очистная камера могут быть взаимно скреплены и снабжены общим приводом их совместного вращения относительно оси протяжки заготовки. Это позволит упростить конструкцию и обеспечить качество проволоки из-за наклонного микрорельефа.

Кроме того, в качестве выходной части конической очистной камеры может быть применена волока-заготовка. Для заготовки, например, - 6,5 мм она может быть равна - 8 мм. Это позволит длительное время поддерживать режим очистки постоянным и обеспечивающим высокое качество. К этому размеру (диаметру калибрующего пояска волоки) можно приблизить конечный диаметр конической очистной камеры, исключив зоны застаивания абразивного порошка (≈9 мм).

Кроме того, на входном конце входной трубки-проводки может быть предусмотрен конический раструб. Он позволит облегчить и ускорить заправку заготовки в очистной узел. Его размеры могут подбираться конструктивно.

Задачами изобретения являются повышение качества и равномерности очистки по длине заготовки. Одним из технических требований должно быть недопущение задиров и других грубых дефектов на поверхности очищенной заготовки. Действительно, это выполнено, так как внутреннее и внешнее трение в абразивном порошке, обычно приводящее к дефектам, здесь использовано именно как источник давления, а интенсивность сил трения зависит только от геометрических размеров (длин и диаметров), а они - заранее задаваемы.

Кроме того, диаметры цилиндрической камеры уплотнения и конической очистной отличаются малостью, и интенсивность действующих на абразивный порошок центробежных сил, снижающих качество очистки, гораздо меньше.

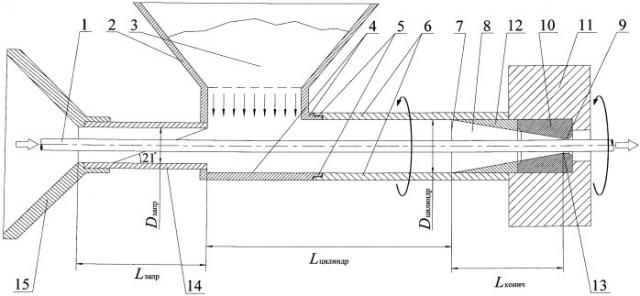

Изобретение поясняется фигурой чертежа. Здесь показан продольный разрез устройства абразивно-порошковой очистки длинномерных цилиндрических заготовок от окалины. Направление протяжки очищаемой заготовки обозначено контурными стрелками. Совместное вращение цилиндрической и конической камер показано эллиптическими стрелками. Лабиринтные уплотнения между вращающейся цилиндрической камерой и неподвижной приемной секцией показаны условно и упрощенно. Положение оси протяжки заготовки, совпадающее с осью симметрии цилиндрической и конической камер, показано осевой линией. Абразивный порошок, заправленный в камеры устройства и с помощью которого производится очистка заготовки от окалины, обозначен точками. Направление его подачи из бункера в неподвижную приемную секцию показано простыми вертикальными стрелками. Все размеры чертежа выполнены в близком к реальному масштабе 1:1 в соответствии с заготовкой - 6,5 мм. Волока и ее оправка изображены согласно действующему ГОСТ 945 3-75. На фигуру чертежа вынесены обозначения всех защищаемых изобретением конструктивных размеров. Показан угол 21° - угол естественного откоса насыпной массы данного абразивного порошка - колотой чугунной дроби.

При выполнении способа будет получен ожидаемый эффект очистки заготовок от окалины, так как колотая чугунная дробь обладает абразивными свойствами. Чистящие же свойства таких порошков (постоянной крупности) будут максимальными. Известно, что рассевы порошков определенной крупности (монофракции) обладают максимальным объемом порового пространства, которое в процессе очистки заполняется счищенной окалиной без заметной потери абразивных свойств. Крупность порошка 300 мкм выбрана потому, что в настоящее время с помощью именно таких порошков достигнуты хорошие результаты по абразивно-порошковой очистке катанки. Повышение крупности абразивного порошка вызовет лишь ухудшение качества очищенной поверхности (ранее применялся порошок крупностью 600 мкм), а применение более мелких порошков может повлечь ее улучшение, но могут появиться и проблемы с сепарацией порошка и счищенной окалины, так как уменьшится разница в размерах частиц порошка и окалины, снизятся возможности их сепарации. Кроме того, так как обойму с абразивным порошком вращают, исключается продольный микрорельеф, остающийся на заготовке после ее очистки. Но в процессе очистки обойму вращают с малыми скоростями, что вызывает экономию механической энергии на процессы вращения и очистки и уменьшение затрат на износ порошка.

При этом снизятся затраты мощности на внутреннее трение в абразивном порошке и на его износ из-за отсутствия принудительной его подачи и уплотнения. На внешнее трение в этом случае механическая энергия также будет расходоваться в гораздо меньшей степени, так как площадь поверхности, разделяющей абразивный порошок и поверхности камер уплотнения и очистки, будет также гораздо меньшей и сравнимой с очищаемой поверхностью заготовки.

Оптимальные условия подачи абразивного порошка в очистную камеру и малая разница в напряженно-сдвиговых состояниях абразивного порошка от «подачи» до «уплотнения и очистки» обеспечивается близостью этих состояний и вращением камер вокруг оси протяжки очищаемой заготовки. При этом не так важна скорость вращения камер, как важен сам факт его наличия.

Кроме того, сравнительно медленное вращение будет центрировать заготовку по линии протяжки. При этом выровняется ширина зазора по окружности сечения на выходе из конической очистной камеры, так как даже присутствие в технологическом потоке перед этим процессом процесса предварительного отслаивания окалины вызывает остаточные напряжения и деформации заготовки.

В устройство абразивно-порошковой очистки длинномерных цилиндрических заготовок от окалины заправлена очищаемая заготовка 1. Устройство включает в себя бункер 2 для некоторого запаса абразивного порошка 3, расположенную ниже него и сообщающуюся с ним через приемную секцию 4 с лабиринтными уплотнениями 5 цилиндрическую камеру 6 уплотнения оговоренных длины и диаметра. Она соединена с большим основанием 7 конической очистной камеры 8, также имеющей оговоренные длину и диаметр. Она имеет выходное отверстие 9 и состоит из стандартной волоки 10, закрепленной в стандартной оправке 11, конуса 12, продолжающего коническую поверхность волоки до диаметра цилиндрической камеры уплотнения. Отверстие в конце конической очистной камеры и калибрующий поясок волоки образуют с заготовкой ограничительный зазор 13 оговоренного размера. Цилиндрическая и коническая камеры имеют общий привод вращения (не показан). Со стороны входа заготовки с приемной секцией соединена трубка-проводка 14, соосная цилиндрической камере и имеющая оговоренные диаметр и длину. Со стороны ввода заготовки трубка-проводка имеет конический раструб 15.

Устройство работает следующим образом.

Вначале производят заправку в устройство заготовки, окалина с поверхности которой должна быть удалена. При этом абразивный порошок 3 уже должен быть заправлен. Так как заправочная трубка-проводка 14 имеет оговоренную длину, даже при отсутствии заготовки абразивный порошок образует в ней естественный откос и он самопроизвольно не высыпается. Для заправки в устройство конец заготовки! проводят через трубку-проводку 14, приемную секцию 4, цилиндрическую 6 и коническую 8 камеры и далее закрепляют заготовку в тяговом устройстве волочильного стана (не показан). Так как отверстие трубки-проводки невелико, направить в него заправочный конец трудно. Конический раструб 15 облегчает эту операцию и ускоряет заправку заготовки.

Частички абразивного порошка 3 (колотой чугунной дроби) из бункера 2 под действием собственного веса через приемную секцию 4 поступают в цилиндрическую камеру 6 уплотнения, через которую одновременно протягивают заготовку 1. В этой камере абразивный порошок под действием сил внутреннего трения между заготовкой и порошком стремится двигаться вслед за заготовкой. При этом под действием сдвиговых напряжений внутреннего трения в абразивном порошке происходит постепенное повышение давления по длине этой камеры. Ее длина подобрана такой, что давление к ее концу достигает значений, достаточных для очистки от окалины. Далее абразивный порошок 3 и заготовка 1 поступают в коническую очистную камеру 8. Под действием этого давления абразивный порошок 3 острыми кромками своих граней внедряется в поверхность заготовки 1, протягиваемой через очистную коническую камеру 8. Коническая ее форма препятствует продвижению абразивного порошка вместе с заготовкой к выходному отверстию 9, что способствует прижатию абразивного порошка к заготовке. Так как основная часть конической очистной камеры 8 выполнена в виде волоки 10, она успешно сопротивляется абразивному воздействию порошка при очистных давлениях. Так как перед волокой 10 размещен конус 12, зоны возможного застоя и непроизводительного износа абразивного порошка отсутствуют. Так как выходное ограничительное отверстие 9 образует с заготовкой 1 зазор 13 оговоренной величины, повреждений поверхности заготовки внедрением в нее абразивных частиц, или значительного снижения рабочего очистного давления быть не может. Так как волока 10 является стандартной и она закреплена в стандартной оправке 11, дополнительные затраты на ее изготовление минимальны.

Таким образом, абразивный порошок 3 счищает с поверхности заготовки 1 окалину. Заготовка только протягивается, а абразивный порошок в очистной конической 8 и цилиндрической 6 камере уплотнения вращается и его напряженно-сдвиговое состояние успешно выравнивается по окружностям сечений всех камер и заготовки. Зазор между неподвижной приемной секцией 4 и вращающейся цилиндрической камерой 6 - лабиринтное уплотнение 5, что препятствует потерям абразивного порошка и его давления. Микрорельеф, остающийся на заготовке 1 после ее очистки от окалины, уже не продольный, а винтовой, что далее по технологической цепочке способствует захвату технологической смазки при волочении. Диаметр цилиндрической (или диаметр большего основания 7 конической) камеры выполнен таким, чтобы сдвиговое напряжение, требующееся для очистки и на поверхности заготовки примерно равное напряжению внутреннего трения, изменялось бы по радиусу этой цилиндрической камеры до напряжений внешнего трения на поверхности этой камеры, имеющих меньшие значения. Энергетические затраты на процесс очистки при этом будут минимальными.

Действительно, для подтверждения достоверности и необходимости указанных признаков рассмотрим геометрическую схему взаимодействия частицы абразивного порошка с окалиной на поверхности очищаемой заготовки.

При взаимодействии с поверхностью такая частица погружается в металл на некоторую глубину, которую следует принять равной параметру шероховатости Ra - средней высоте (глубине) неровностей (0,86 мкм). При моделировании процесса очистки следует учитывать именно его, т.к. абразивная частица, в среднем, погружается в металл именно на такую глубину. Этот параметр получен из многочисленных экспериментов по исследованию показателей качества очищаемых изделий. В нем фактически содержится реальная информация о силовом взаимодействии абразивных частиц и окалиной на поверхности изделия.

Частица образует в поверхности заготовки пятно контакта (лунку) в виде (упрощенно) сферического сегмента средней глубиной Ra и диаметром dП, который, из простых геометрических построений, определяется:

d П = 2 R a ( d Ч − R a ) .

Подставив сюда значения dЧ=300 мкм и Rа=0,86 мкм, получим

dП=32,1 мкм=0,0321 мм.

Теперь рассмотрим воздействие всего комплекса абразивных частиц, граничащих с очищаемой полосой, в качестве которой будем рассматривать развертку поверхности заготовки с окалиной на ней (это плоская задача).

Введем коэффициент поглощения k плоского потока окалины одним рядом абразивных частиц, равный отношению диаметра пятна контакта dП к диаметру частицы dЧ (или, что то же самое, отношению всей суммарной ширины поглощающегося фронта окалины к исходному фронту перед любым данным рядом частиц, остающемуся после предыдущего ряда частиц):

k = d П d Ч .

Подставив численные значения (dП=32,1 мкм и dЧ=300 мкм), получим в первом приближении k1=0,107. Но при рассмотрении во втором приближении каждая частица должна представлять собой тетраэдр, так как при раскалывании литой круглой чугунной дроби она колется примерно по диаметральным плоскостям, которые проходят через центр исходной сферической капли, причем одна из граней этого тетраэдра - часть сферы и не обладает абразивными свойствами. Поэтому эффективность «поглощения» окалины k следует уменьшить еще на четверть, то есть взять k2=0,75·k1=0,75·0,107≈0,08.

При этом надо еще учесть, что абразивные частицы, граничащие с очищаемой заготовкой, не оставляют за собой непрерывных полосок очищенного металла, а оставляют прерывистые, состоящие из отдельных штрихов. Это происходит потому, что ориентация частиц не фиксирована в пространстве и они «катятся» по очищаемой поверхности. Скорость их вращения диктуется многочисленными факторами - коэффициентами внешнего и внутреннего трения, давлением, действующим в абразивном порошке, но главный параметр здесь - скорость выброса частиц из рабочей камеры, которую можно определить по баллистике частиц экспериментально. Из опытов известно, что такая скорость примерно равна 2/3 скорости протяжки. Предположим, что эффективность очистки одним рядом частиц, скорость которых относительно протягиваемой заготовки составляет примерно треть скорости протяжки, в реальности составит немного больше трети от полученного значения коэффициента поглощения k2:k3=0,03.

Далее, предположим также, что следующий, 2-й ряд частиц во всем подобен 1-му и «поглощает» такую же долю k приходящегося на него потока окалины

G1=(1-k),

то есть после 2-го слоя частиц остается доля окалины

G2=(1-k)·(1-k)=(1-k)2,

G3=(1-k)·(1-k)·(1-k)=(1-k)3

и так далее.

На самом деле такого идеального порядка быть не может, так как при плотной упаковке абразивных частиц неправильной формы нарушается даже ближний порядок. При этом можно считать, что если расположение частиц в соседних рядах еще как-то взаимно упорядочено, то уже через ряд-два никакого порядка нет и следы пятен контакта накладываются друг на друга случайным образом. Поэтому, как и в большинстве простейших задач о поглощении, улавливании, фильтрации и им подобных, «поглощение» окалины рядами абразивных частиц описывается относительно простым законом спада в геометрической прогрессии.

Если исходный плоский поток окалины (остающийся на поверхности заготовки после окалиноломателя) принять за 1, то оставшаяся доля потока, т.е. неочищенная окалина после n рядов абразивных частиц, составит

G n = (1 − k) n . (1)

где Gn - текущее остаточное относительное содержание окалины после n-го ряда абразивных частиц; далее в качестве n будем рассматривать искомое число рядов абразивных частиц, укладывающихся по длине очистной камеры;

(1-k)=0,7 - знаменатель геометрической прогрессии (остающаяся после каждого ряда абразивных частиц относительная доля окалины, исходная для следующего ряда).

Отсюда следует, что покрывающий заготовку исходный плоский поток окалины после очистки каждой частицей может считаться «поглощенным» пятном контакта этой частицы с поверхностью металла, так как эта окалина металл уже не покрывает, а поглощается, уходит в поровое пространство абразивного порошка. Формально абсолютно полная очистка поверхности заготовки недостижима, но, задавшись любой, как угодно малой поверхностной долей Gn остающейся окалины, можно определить необходимое число n рядов частиц, укладывающихся по длине очистной камеры, а по нему - ее длину L.

По полученным данным, содержание окалины на поверхности катанки из трудно очищаемой стали ШХ15 диаметрами 6,5 и 7,1 мм после предварительного отслаивания окалины в окалиноломателе, в среднем составляло 9,2 г/м2, а после окончательной очистки в камере абразивно-порошковой очистки (АПО) - 4,2 г/м2. Таким образом, полученная в лабораторных условиях доля остающейся после АПО окалины составила Gn=0,46 остающейся после окалиноломателя.

Примем, что остающаяся доля неочищенной поверхности заготовки очень близка к 0, например, находится на границе точности измерений лабораторными приборами, то есть gАПО=0,1 г/м2. В таком случае при крупности применяемого абразивного порошка dЧ=0,3 мм=300 мкм и достигнутом уровне поперечной шероховатости очищенной катанки, измеренной по слепкам, полученным после прокатывания образцов по быстротвердеющему материалу, Ra=0,86 мкм, и количестве окалины, остающейся после окалиноломателя gОКЛ=0,0092 кг/м2, тогда Gn=0,011.

Прологарифмируем выражение (1):

lnGn=nln(1-k),

и получим

n = lnG n ln(1 − k) .

Вычислим количество рядов абразивных частиц, укладывающихся на очистной длине: n≈150 шт. Но это получено при предположении, что давление порошка в очистной камере равно рабочему, обеспечивающему процесс очистки. Поэтому активную длину камеры очистки можно определить так: L=ndЧ. Подставив значения, получим длину конической очистной камеры L≈50 мм.

Нижняя граница интервала 135-150 абразивных частиц диктуется минимальным количеством частиц, при котором сдвиговые напряжения в сыпучей среде изменяются по радиусу камеры от напряжений внутреннего трения на поверхности заготовки при ее очистке до напряжений внешнего трения на внутренней поверхности самой конической очистной камеры. Но на длине цилиндрической камеры, кроме повышения давления абразивного порошка, происходит и процесс частичной очистки заготовки от окалины. Поэтому нижняя граница числа частиц на этой длине должна соответствовать меньшей длине, достоверно обеспечивающей процесс очистки от окалины - 135 шт. (L=45 мм).

Верхняя граница этого интервала (150 шт.) - это та граница, за которой дальнейшего возрастания качества очистки больше практически не происходит или ее повышение будет настолько малым, что оно не сможет быть зафиксированным даже лабораторными приборами. При этом будет происходить лишь неоправданное возрастание усилия протяжки заготовки через эту камеру, то есть лишь излишнее возрастание усилия противонатяжения при последующем в поточной технологической линии волочении.

Аналогично и с длиной цилиндрической камеры уплотнения.

Цилиндрическая камера уплотняет абразивный порошок: из-за внутреннего трения создавая возрастающее по ее длине давление, достигающее величин, необходимых для процесса очистки. Так как давление абразивного порошка по длине цилиндрической камеры должно возрастать от нуля до очистного, то среднее расчетное давление - половина рабочего, длина цилиндрической камеры, как минимум, должна вдвое превышать длину конической, то есть на ней должно укладываться от 300 до 450 абразивных частиц. Верхний предел составляет 450 частиц потому, что при этом запас вдвое меньше расчетного значения и он способен учитывать все остальные факторы, учесть которые в расчете не представляется возможным. Таким образом, цилиндрическая камера должна быть выполнена такой, чтобы на ее длине умещалось бы 300-450 абразивных частиц.

Другими задачами являются упрощение устройства и сокращение его длины. Действительно, полная длина очистного узла определяется как сумма чисел (300-450 на длине цилиндрической камеры уплотнения и 45-50 на длине конической, очистной) укладывающихся абразивных частиц. После подстановки значений (фракции порошка и реальной шероховатости) и округления (все допущения были в большую сторону) получим длину очистного узла до 500 мм.

Техническое решение задач - вращение цилиндрической и конической камер для выравнивания интенсивности очистки по окружностям сечений заготовки. Кроме того, вращение необходимо еще и для центрирования заготовки по оси симметрии всех камер и для выравнивания кольцевых зазоров, что также приведет к повышению качества очистки. Нарушение центровки могут повлечь случайные отклонения и несоосности при монтаже поточной линии.

Таким образом, длина зоны очистки значительно меньше применявшихся ранее рабочих камер и сравнима с длиной очага деформации при волочении этой заготовки. Диаметр цилиндрической камеры уплотнения равен диаметру большего основания конической очистной камеры. Цилиндрическая камера здесь используется как напорная втулка. Действительно, получается, что процесс очистки во многом подобен процессу волочения, только среда, подвергаемая деформированию, здесь сыпучая (абразивный порошок), а не