Многоступенчатый регулятор текучей среды

Иллюстрации

Показать всеИзобретение относится к регуляторам текучей среды. Техническим результатом изобретения является повышение надежности и точности регулирования текучей среды. Регулятор текучей среды содержит корпус регулятора, имеющий вход, соединенный по текучей среде с источником текучей среды, находящейся под давлением, первый клапан текучей среды, расположенный внутри корпуса регулятора и соединенный с входом для регулирования текучей среды, поступающей под давлением на вход, и второй клапан текучей среды, расположенный внутри корпуса регулятора и соединенный с входом и через проточный канал с первым клапаном текучей среды. Второй клапан текучей среды предназначен для регулирования давления в проточном канале до значения, составляющего заданную часть давления текучей среды на входе. Конфигурация второго клапана текучей среды позволяет обеспечить такое заданное нагрузочное отношение, чтобы давление текучей среды в проточном канале составляло заданную часть высокого давления текучей среды на входе. 3 н. и 25 з.п. ф-лы, 6 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение в целом относится к регуляторам текучей среды, в частности к многоступенчатым регуляторам текучей среды.

Уровень техники

В системах управления процессами обычно применяют регуляторы давления (например, регуляторы обратного давления), предназначенные для контроля или поддержания давления текучей среды, находящейся под давлением (например, воздуха, рабочей жидкости гидравлической системы и т.п.), на определенном уровне или ниже его. Такой контроль или поддержание давления рабочей текучей среды может служить для защиты приборов или других чувствительных устройств управления от повреждения высоким давлением. Например, регулятор обратного давления в обычном случае регулирует давление источника текучей среды высокого давления, не допуская прохождение текучей среды высокого давления к приборам или устройствам управления, расположенным перед этим регулятором давления (выше по течению). Типичная конфигурация регулятора обратного давления позволяет сбрасывать или уменьшать излишнее давление текучей среды в случае повышения давления текучей среды до уровня, превышающего желаемое рабочее давление, приемлемое для работы различных приборов или устройств управления, к которым подается эта текучая среда.

Регуляторы текучей среды (например, регуляторы обратного давления) в типичном случае содержат сборный клапан текучей среды с датчиком давления, например, в виде поршня, воспринимающим давление текучей среды на входе регулятора. Если давление текучей среды на входе превышает контрольное или заданное значение (например, обеспечиваемое данным регулятором давления), то датчик давления воздействует на управляющий элемент клапана, вызывая его открытие, пропускание текучей среды через корпус регулятора от входа до выхода, который может быть соединен с системой, потребляющей данную текучую среду, или с атмосферой.

Однако регуляторы обратного давления, применяемые в системах текучей среды высокого давления, часто испытывают относительно высокий перепад давления на регуляторе (например, между входом и выходом). В частности, при работе в гидравлических системах высокого давления перепад давления на сборном клапане регулятора обратного давления может составлять, например, 10000 фунтов на кв. дюйм. Результатом такого большого перепада давления является высокий расход текучей среды через сборный клапан, что приводит к повреждению компонентов сборного клапана, таких как плунжер клапана, седло клапана и т.п., вследствие, например, эрозии. Такая эрозия может привести к нежелательной утечке, что уменьшает срок службы регулятора обратного давления, усложняет обслуживание, увеличивает простои системы и общие расходы.

Краткое описание чертежей

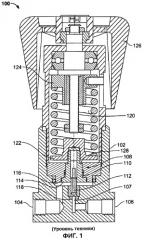

На фиг.1 представлен вид в разрезе известного регулятора текучей среды.

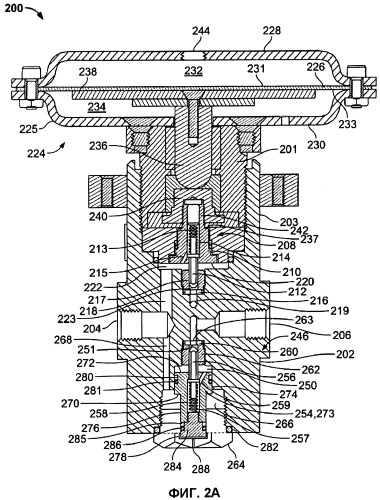

На фиг.2А представлен описанный здесь вариант регулятора текучей среды.

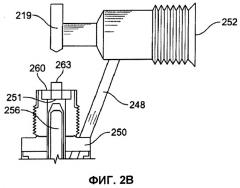

На фиг.2В представлен увеличенный вид в разрезе представленного варианта регулятора текучей среды по Фиг.2А.

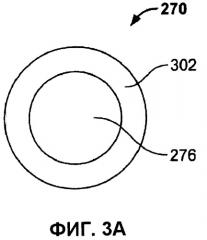

На фиг.3А представлен вид в разрезе первой стороны датчика давления представленного на Фиг.2А регулятора текучей среды.

На фиг.3В представлен вид в разрезе второй стороны датчика давления представленного на Фиг.2А регулятора текучей среды.

На Фиг.4 представлен другой описанный здесь вариант регулятора текучей среды.

Раскрытие изобретения

Один представленный здесь вариант регулятора текучей среды включает корпус регулятора, имеющий вход, соединенный для прохождения текучей среды с источником текучей среды высокого давления. Первый клапан текучей среды расположен внутри корпуса регулятора и подключен к входу для возможности регулирования давления текучей среды на входе. Второй клапан текучей среды расположен внутри корпуса регулятора и подключен к входу, а через проточный канал - к первому клапану. Второй клапан текучей среды предназначен для регулирования давления в проточном канале до значения, равного заданной части значения давления текучей среды на входе.

В другом варианте регулятор текучей среды включает корпус регулятора, первый вход которого соединен по текучей среде с источником текучей среды высокого давления. Первый клапан текучей среды расположен в корпусе регулятора и имеет второй вход и первый выход, при этом указанный второй вход соединен по текучей среде с указанным первым входом. Первый клапан повышает расход текучей среды от второго входа к первому выходу с целью уменьшения давления текучей среды при превышении заданного значения входного давления текучей среды. Второй клапан текучей среды расположен в корпусе регулятора и имеет третий вход и второй выход, при этом третий вход соединен с первым выходом. Второй клапан соединен по текучей среде с первым входом, что позволяет этому второму клапану регулировать давление текучей среды на первом выходе и на третьем входе исходя из давления текучей среды на первом входе.

Еще в одном варианте регулятор текучей среды содержит первое средство для регулировки давления текучей среды на входе регулятора. Это первое средство регулировки вызывает прохождение текучей среды через первый проточный канал регулятора в том случае, когда давление текучей среды на входе превышает заданный уровень. Регулятор текучей среды также содержит второе средство для регулировки давления потока текучей среды через второй проточный канал между первым средством регулировки и выходом регулятора. Это второе средство регулировки предназначено регулировать давление текучей среды во втором проточном канале до значения, составляющего заданную часть давления текучей среды на входе.

Осуществление изобретения

Представленные здесь регуляторы текучей среды обеспечивают пошаговое или ступенчатое снижение давления между входом и выходом регулятора. Это особенно полезно в случае применения в системах, работающих с текучими средами под относительно высоким давлением, например в системах, работающих с гидравлическим маслом.

В целом, описанные здесь варианты регуляторов текучей среды регулируют давление текучей среды, поступающей под высоким давлением на вход регулятора. Описанный здесь вариант регулятора текучей среды (например, регулятор обратного давления) содержит первый клапан текучей среды для выполнения первой стадии снижения давления, а также второй клапан текучей среды для выполнения второй стадии снижения давления. Более конкретно, второй клапан текучей среды выполняет стадию снижения давления до заданного уровня. При таком способе работы как первый, так и второй клапаны текучей среды испытывают воздействие только части полного перепада давления на регуляторе между его входом и выходом. В результате этого, как на первый, так и на второй клапаны текучей среды воздействует значительно меньший или более низкий перепад давления, чем в случае единственного клапана текучей среды, на который воздействовал бы полный перепад давления. Значительное уменьшение перепадов давления и расходов текучей среды, воздействующих на первый и второй клапаны, существенно минимизирует или устраняет вероятность повреждения (например, эрозии) компонентов первого и второго клапанов текучей среды. Таким образом, описанные здесь варианты регуляторов текучей среды требуют значительно меньше обслуживания, уменьшают количество простоев, снижают затраты на хранение, а следовательно, и общие затраты.

Кроме того, для обеспечения заданного ступенчатого снижения давления величину площади и/или форму первой поверхности второго клапана текучей среды и второй поверхности второго клапана текучей среды выбирают такими, чтобы обеспечить заданную или фиксированную удельную нагрузку. При таком способе перепад давления на втором клапане текучей среды позволяет второму клапану текучей среды управлять интенсивностью потока текучей среды к выходу регулятора так, чтобы снизить давление текучей среды между первым клапаном текучей среды (т.е. межступенчатое давление) до значения, составляющего заданную часть давления на входе регулятора. В одном варианте такая фиксированная удельная нагрузка снижает падение давления на первом клапане текучей среды (т.е. разность давления между входом регулятора и межступенчатым давлением) приблизительно до пятидесяти процентов (50%) от входного давления. Однако в других вариантах эта заданная или фиксированная удельная нагрузка может обеспечивать любое приемлемое или требуемое падение давления.

Перед рассмотрением подробного описания представленных вариантов регуляторов текучей среды следует обратиться к Фиг.1, где показан известный регулятор текучей среды 100. Регулятор 100 содержит корпус 102, вход 104 которого связан по текучей среде с выходом 106 через проточный канал 107. Сборный клапан 108 установлен внутри корпуса регулятора 102 для регулировки давления текучей среды, поступающей на вход 104. Сборный клапан 108 включает сенсорный поршень 110, оперативно связанный с элементом управления потоком 112 (например, с затвором клапана) и расположенный внутри корпуса 102. Первая сторона 114 сенсорного поршня 110 и корпус регулятора 102 образуют чувствительную камеру 116. Сенсорный поршень 110 перемещает элемент управления потоком 112 по отношению к седлу клапана 118 для управления или регулировки давления рабочей текучей среды, поступающей на вход 104 под высоким давлением. Конкретнее, сенсорный поршень 110 перемещает элемент управления потоком 112 в открытое положение (например, удаляя от седла клапана 118), позволяя текучей среде проходить через корпус регулятора 102 в том случае, когда давление текучей среды на входе 104 превышает установленное значение нагрузки или заданное давление.

Запирающая пружина 120 создает установленную нагрузку или силу и располагается внутри корпуса регулятора 102 между фиксированным гнездом пружины 122 и регулируемым гнездом пружины 124. Запирающая пружина 120 оперативно связана с воспринимающим поршнем 110 через фиксированное гнездо пружины 122, смещая сенсорный поршень 110, а тем самым и элемент управления потоком 112 по направлению к седлу клапана 118 для блокировки прохождения текучей среды между входом 104 и выходом 106 (например, в закрытое положение). Величину силы, создаваемой запирающей пружиной 120, можно регулировать (например, увеличивать или уменьшать) с помощью регулируемого гнезда пружины 124. Например, ручка настройки 126 оперативно связана с регулируемым гнездом пружины 124 таким образом, что поворот ручки настройки 126 в первом направлении (например, по часовой стрелке) приводит к увеличению силы запирающей пружины 120, воздействующей на вторую сторону 128 сенсорного поршня, а поворот ручки настройки 126 во втором направлении (например, против часовой стрелки) приводит к уменьшению силы запирающей пружины 120, воздействующей на вторую сторону 128 сенсорного поршня. Увеличение силы воздействия запирающей пружины 120 на вторую сторону 128 сенсорного поршня 110 приводит к тому, что для того, чтобы отодвинуть элемент управления потоком 112 от седла клапана 118 и позволить текучей среде проходить между входом 104 и выходом 106, потребуется большее усилие, прикладываемое текучей средой, поступающей на вход 104 под высоким давлением, к первой стороне 114 сенсорного поршня 110.

В процессе работы на вход 104 поступает текучая среда под высоким давлением, подаваемая, например, от источника текучей среды высокого давления. Сенсорный поршень 110 воспринимает давление текучей среды на входе 104 через воспринимающую камеру 116. Если давление текучей среды на входе 104 создает силу, воздействующую на первую сторону 114 сенсорного поршня 110 сильнее, чем запирающая пружина 120 воздействует на вторую сторону 128 сенсорного поршня 110, то этот сенсорный поршень 110 вызовет отдаление элемента управления потоком 112 от седла клапана 118, позволяя текучей среде проходить между входом 104 и выходом 106. Если же давление текучей среды на входе 104 практически равно или меньше установленной нагрузки или заданного давления, создаваемых запирающей пружиной 120, то сенсорный поршень 110 вызовет перемещение элемента управления потоком 112 к седлу клапана 118. Таким образом, элемент управления потоком 112 перемещается к седлу клапана 118, блокируя прохождение текучей среды между входом 104 и выходом 106, в том случае, когда давление текучей среды на входе 104 воздействует на первую сторону 114 сенсорного поршня 110 с силой, практически равной или меньшей, чем сила, с которой запирающая пружина 118 воздействует на первую сторону 126 сенсорного поршня 110.

Выход 106 может соединяться по текучей среде с системой низкого давления или с атмосферой. Таким образом, при работе в системах высокого давления регулятор 100 может подвергаться воздействию высокого перепада давления на сборном клапане 108 и/или на корпусе регулятора 102 вследствие того, что высокое давление текучей среды на входе 104 снижается до низкого давления текучей среды на выходе 106. Например, в некоторых применениях (например, в гидравлических системах) на регулятор 100 может воздействовать перепад давления величиной свыше 1000 фунтов на кв. дюйм.

Такие высокие перепады давления приводят к высоким значениям интенсивности потока текучей среды через регулятор 100 между входом 104 и выходом 106. Такие высокие значения интенсивности потока могут привести к повреждению (например, к эрозии, размыванию и т.п.) сенсорного поршня 110, элемента управления потоком 112, седла клапана 118 и/или корпуса регулятора 102. Более конкретно, например, сенсорный поршень 110, элемент управления потоком 112 и/или седло клапана 118 могут подвергнуться эрозии или потрескаться, что приведет к возникновению нежелательной утечки между входом 104 и выходом 106. В других вариантах высокие значения интенсивности потока могут послужить причиной эрозии корпуса регулятора 102 (например, образования трещин в полости корпуса регулятора), приводя к нежелательной утечке наружу. В результате этого срок службы регулятора 100 при работе с высокими перепадами давления может быть значительно снижен, что приводит к усложнению обслуживания, увеличению простоев и/или общих затрат.

Иногда к элементу управления потоком и/или к штоку клапана прикрепляют вставку для предотвращения повреждения (например, для защиты от эрозии) корпуса регулятора или сборного клапана (например, элемента управления потоком, штока клапана и/или седла клапана) воздействием высоких перепадов давления на регуляторе 100. Однако такие вставки могут не оказывать эффективного или достаточного защитного воздействия на сборный клапан против эрозии.

В качестве дополнения или альтернативы первый регулятор текучей среды можно соединить последовательно со вторым регулятором текучей среды. В такой конфигурации вход первого регулятора соединяют по текучей среде с источником текучей среды высокого давления, а его выход соединяют с входом второго регулятора текучей среды. Выход второго регулятора текучей среды затем соединяют по текучей среде с системой низкого давления или с атмосферой. При таком способе первый регулятор снижает высокое давление текучей среды, поступающей на его вход, до промежуточного давления на его выходе. Затем на вход второго регулятора поступает текучая среда под промежуточным давлением, посредством чего давление на первом и втором регуляторах снижается до существенно более низкого значения. Хотя такая конфигурация последовательного соединения может оказаться эффективной, однако она является дорогостоящей и требует наличия, по меньшей мере, двух отдельных регуляторов текучей среды, что приводит к увеличению обслуживания и стоимости. Кроме того, такая конфигурация последовательного соединения требует корректировать опорное давление второго регулятора текучей среды в соответствии с опорным давлением первого регулятора текучей среды. В результате этого такая конфигурация будет более сложной, а установка требуемого значения опорного давления или заданной нагрузки будет затруднена или невозможна.

На Фиг.2А представлен вариант регулятора текучей среды 200. Представленный вариант регулятора текучей среды 200 существенно минимизирует или предотвращает влияние эрозии, вызываемой высокими значениями перепадов давления на регуляторе 200 и/или высокими значениям интенсивности потока текучей среды через регулятор. Представленный вариант регулятора 200 можно использовать, например, для управления давлением в системе рециркуляции, для сброса избыточного давления в системе с целью защиты чувствительных устройств (например, выше по течению в системе давления) и т.д. В других вариантах представленный регулятор 200 можно использовать, например, в качестве вентилирующего механизма в том случае, когда требуется осуществлять точную или контролируемую вентиляцию системы с текучей средой.

Представленный на Фиг.2А вариант регулятора 200 регулирует давление текучей среды, поступающей под высоким давлением. Этот вариант регулятора 200 содержит корпус регулятора 202, состоящий из верхней части корпуса 201, соединенной (например, резьбовым соединением) с нижней частью корпуса 203 для образования канала прохождения текучей среды между входом 204 и выходом 206 регулятора 200. Первый клапан текучей среды 208 расположен внутри корпуса регулятора 202 между верхней частью корпуса 201 и нижней частью корпуса 203. Первый клапан текучей среды 208 содержит первый датчик давления 210, оперативно связанный с первым элементом управления потоком 212 (например, с тарелкой клапана или с затвором). Первый элемент управления потоком 212 связан с первым датчиком давления 210 через пружину 213 и расположен, по меньшей мере частично, внутри полости 214 первого датчика давления 210. Пружина 213 обеспечивает точное управление работой первого элемента управления потоком 212 и/или предотвращает резкое соударение элемента управления потоком 212 с седлом 216 клапана. В этом варианте первый датчик давления 210 включает канал 215 для уравновешивания давления на первом элементе управления потоком 212. Однако в других вариантах первый элемент управления потоком 212 может быть не уравновешенным. Седло 216 клапана соединяется с корпусом регулятора 202 через ограничитель 217 и определяет вход 218 и выход 219 первого клапана текучей среды 208.

Первая сторона 220 первого датчика давления 210, вход 204 и корпус регулятора 202 образуют воспринимающую камеру 222. Текучая среда под давлением поступает с входа 204 в воспринимающую камеру через первый входной или проточный канал 223. Если давление текучей среды на входе 204 превосходит опорное или заданное значение давления, то первый датчик давления 210 вызывает отдаление первого элемента управления потоком 212 от седла 216 клапана, позволяя текучей среде проходить между входом 204 и выходом 219 первого клапана текучей среды 208 (например, в открытом положении). Если давление текучей среды на входе 204 меньше опорного давления, то первый датчик давления 210 вызывает прижатие первого элемента управления потоком 212 к седлу клапана 216, блокируя прохождение текучей среды между входом 204 и выходом 219 первого клапана текучей среды 208 (например, в закрытом положении).

В представленном регуляторе 200 имеется нагрузочный механизм 224, предназначенный устанавливать опорное или заданное давление. В этом варианте нагрузочный механизм 224 содержит привод 225 (например, пневматический привод). Мембрана 226 заключена между верхним кожухом 228 и нижним кожухом 230 привода 225. Верхний кожух 228 и первая сторона 231 мембраны 226 образуют первую камеру 232, а нижний кожух 230 и вторая сторона 233 мембраны 226 образуют вторую камеру 234. Шток 236 привода соединен с мембраной 226 через мембранную пластину 238 для оперативного соединения мембраны 226 с первым датчиком давления 210. В этом варианте шток привода 236 прижимается к соединительному элементу 240, связанному резьбовым соединением с торцом 242 первого датчика давления 210 для создания нагрузочного или опорного давления.

Для корректировки значения опорного давления управляющую текучую среду подают в первую камеру 232 через входное отверстие 244 с тем, чтобы переместить мембрану 226, а следовательно, и шток 236 по направлению к первому датчику давления 210 (например, вниз в ориентации, представленной на Фиг.2А). В свою очередь, шток 236 привода воздействует на вторую сторону 237 первого датчика давления 210 через соединительный элемент 240 с силой, предназначенной для установки требуемого или желаемого значения опорного давления или нагрузки для первого датчика давления 210. В других вариантах нагрузочный механизм 224 может представлять собой пружину (Фиг.4), купол, комбинацию из купола и пружины и/или любой другой приемлемый нагрузочный механизм, позволяющий установить опорное или заданное значение давления или нагрузки для первого клапана текучей среды 208.

Представленный регулятор 200 также содержит второй клапан текучей среды 246, расположенный внутри корпуса регулятора 202. На Фиг.2В представлен частичный вид в разрезе варианта регулятора 200 по Фиг.2А. Согласно Фиг.2В проточный канал 248 соединяет по текучей среде первый клапан 208 с промежуточной камерой 250. Другими словами, вход 251 второго клапана текучей среды 246 может быть соединен по текучей среде с выходом 219 первого клапана текучей среды 208. Проточный канал 248 может включать отверстие 252 (Фиг.2В), предназначенное для подключения измерительного прибора (например, манометра, расходомера и т.п.), заглушки и т.п.

В этом варианте второй клапан текучей среды 246 содержит второй датчик давления 254, оперативно связанный со вторым элементом управления потоком 256 (например, с тарелкой или затвором клапана). Второй элемент управления потоком 256 связан со вторым датчиком давления 254 через пружину 257 и расположен, по крайней мере частично, внутри полости 258 второго датчика давления 254. Пружина 257 обеспечивает точное управление работой второго элемента управления потоком 254 и/или предотвращает резкое соударение второго элемента управления потоком 256 с седлом клапана 260. В этом варианте второй датчик давления 254 содержит канал 259 для уравновешивания давления на втором элементе управления потоком 256. Однако в других вариантах второй элемент управления потоком 256 может быть не уравновешен. Седло клапана 260 связано с корпусом регулятора 202 через фиксатор 262 и определяет вход 251 и выход 263 второго клапана текучей среды 246.

Кроме того, регулятор 200 содержит заглушку 264, связанную (например, резьбовым соединением) с корпусом регулятора 202. Заглушка 264 и корпус регулятора 202 образуют нагрузочную камеру 266. Нагрузочная камера 266 связана по текучей среде (например, непосредственно соединена) со входом 204 через воспринимающий давление проточный или перепускной канал 268. В этом варианте воспринимающий давление канал 268 сформирован как одно целое с корпусом регулятора 202. Однако в других вариантах воспринимающий давление канал 268 может представлять собой шланг, трубопровод (например, расположенный внутри или снаружи корпуса регулятора 202) и т.п. Другими словами, второй клапан текучей среды 246 непосредственно соединен с входом 204. При таком способе на первую сторону 270 второго датчика давления 254 куполообразно воздействует давление текучей среды от входа 204. Более конкретно, первая сторона 270 второго датчика давления 254 соединена по текучей среде с входом 204 или с нагрузочной камерой 266, а вторая сторона 272 второго датчика давления 254 соединена по текучей среде с каналом 248 или с промежуточной камерой 250. При таком способе, как описано подробнее ниже, второй клапан текучей среды 246 приводит давление текучей среды в канале 248 или в промежуточной камере 250 к значению, составляющему заранее заданную часть давления текучей среды на входе 204.

В этом варианте второй датчик давления 254 содержит поршень 273, состоящий из корпуса цилиндрической формы 274 и штока 276, связанных и способных выполнять скользящее перемещение внутри канала 278 заглушки 264. Однако в других вариантах первый и/или второй датчики давления 210 и 254 могут содержать мембрану, сильфон и/или любой другой механизм, способный реагировать на давление. Поршень 273 содержит уплотнительный элемент 280 (например, кольцеобразную прокладку), а также упорное кольцо 281 для предотвращения прохождения текучей среды между нагрузочной камерой 266 и промежуточной камерой 250. Кроме того, заглушка 264 содержит уплотнительный элемент 282, предотвращающий утечку между нагрузочной камерой 266 и корпусом регулятора 202. Вторая заглушка 284 связана резьбовым соединением со штоком 276 для фиксации пружины 257 внутри полости 258 второго датчика давления 254. Вторая заглушка 284 содержит уплотнительный элемент 285 (например, уплотнительное кольцо) и упорное кольцо 286, предотвращающие прохождение текучей среды из нагрузочной камеры 266 через вентиляционное отверстие 288 заглушки 264.

В процессе работы вход 204 соединен по текучей среде, например, с источником давления, подающим текучую среду под относительно высоким давлением (например, рабочую жидкость гидравлической системы). Выход 206 соединен по текучей среде, например, с устройством или системой низкого давления или же с атмосферой. Регулятор 200 регулирует давление текучей среды, поступающей под давлением на вход 204, обеспечивая подачу текучей среды под стандартным или заданным давлением к системе потребления, что осуществляется путем сброса или уменьшения избыточного давления в том случае, когда давление текучей среды на входе 204 превышает опорное давление, установленное нагрузочным механизмом 224.

Для установки желаемого опорного давления в первую камеру 232 привода 225 подается управляющая текучая среда (через отверстие 244) для смещения штока 236 привода по направлению к первому датчику давления 210. Шток 236 привода воздействует на вторую сторону 237 первого датчика давления 210 для смещения первого элемента управления потоком 212 по направлению к седлу клапана 216 в целях ограничения прохождения текучей среды высокого давления между входом 204 и каналом 248 или промежуточной камерой 250 (например, выходом 219 первого клапана текучей среды 208). Следовательно, опорное давление регулируют исходя из величины силы, с которой мембрана 226 должна воздействовать на первый датчик давления 210. Желаемое опорное давление или точку срабатывания можно установить путем регулировки давления управляющей текучей среды, а значит, и силы, действующей на первую сторону 231 мембраны 226 (т.е. путем увеличения или уменьшения давления управляющей текучей среды, подаваемой в первую камеру 232).

После установки опорного давления сенсорная камера 222 воспринимает давление текучей среды на входе 204 через входной канал 223. Когда давление текучей среды в сенсорной камере 222 меньше опорного давления, установленного нагрузочным механизмом 224, то первый датчик давления 210 (например, через шток привода) вызывает перемещение первого элемента управления потоком 212 к седлу клапана 216 (например, прижатие к седлу клапана 216), блокируя прохождение текучей среды между входом 204 и промежуточной камерой 250. Пружина 213 предотвращает резкое соударение первого элемента управления потоком 212 и седла 216 клапана в момент, когда в камеру 232 привода 225 поступает управляющая текучая среда для смещения первого датчика давления 210, тем самым предотвращая повреждения первого элемента управления потоком 212 и/или седла клапана 216. И наоборот, когда высокое давление текучей среды на входе 204 превышает опорное давление, создаваемое приводом 225, то первый датчик 210 вызывает перемещение первого элемента управления потоком 212 в открытое положение, позволяя текучей среде проходить между входом 204 и промежуточной камерой 250 (например, между выходом 219 первого клапана текучей среды 208 и входом второго клапана текучей среды 246). Другими словами, первый датчик давления 210 вызывает перемещение первого элемента управления потоком 212 по направлению к мембране 226 (например, вверх в ориентации, показанной на Фиг.2А) в том случае, когда сила воздействия текучей среды высокого давления в сенсорной камере 222 на первую сторону 220 первого датчика давления 210 превышает силу воздействия нагрузочного механизма 224 на вторую сторону 237 первого датчика давления 210.

Когда первый датчик давления 210 перемещается по направлению к мембране 226, первый элемент управления потоком 212 отдаляется от седла клапана 216, позволяя текучей среде проходить между входом 204 и промежуточной камерой 250 (например, в открытом положении). Тогда расход текучей среды между входом 204 и проточным каналом 248 или промежуточной камерой 250 возрастет, что приводит к падению давления текучей среды на входе 204 в том случае, когда давление текучей среды, поступающей на вход 204, превосходит опорное давление, установленное нагрузочным механизмом 224. В результате этого возрастает давление текучей среды в проточном канале 248 или в промежуточной камере 250. В этом варианте второй датчик давления 254 воспринимает возросшее давление текучей среды в проточном канале 248 или в промежуточной камере 250.

Кроме того, поскольку первая сторона 270 второго датчика давления 254 находится под воздействием (например, под куполообразной нагрузкой) высокого давления текучей среды на входе 204, второй датчик давления 254 воспринимает перепад давления между давлением текучей среды в проточном канале 248 или промежуточной камере 250 и высоким давлением текучей среды на входе 204. В качестве дополнения или альтернативы пружина 257 предотвращает резкое соударение второго элемента управления потоком 256 с седлом клапана 260 в том случае, когда высокое давление текучей среды в нагрузочной камере 266 существенно превышает давление текучей среды в промежуточной камере, тем самым предотвращая повреждение второго элемента управления потоком 256 и/или седла клапана 260.

Другими словами, текучая среда, поступающая на вход 204 под высоким давлением, воздействует с некоторой силой на первую сторону 270 второго датчика давления 254 через нагрузочную камеру 266, а текучая среда в промежуточной камере 250 воздействует с некоторой силой на вторую сторону 272 второго датчика давления 254. Например, сила воздействия текучей среды высокого давления с входа 204 на первую сторону 270 и сила воздействия текучей среды в промежуточной камере 250 на вторую сторону 272 вызывает перемещение второго элемента управления потоком давления 256 посредством второго датчика 254 в открытое положение, позволяющее текучей среде проходить между промежуточной камерой 250 и выходом 206 в том случае, когда сила воздействия текучей среды в промежуточной камере 250 на вторую сторону 272 превышает силу воздействия текучей среды высокого давления со входа 204 на первую сторону 270. В этом варианте выход 263 второго клапана текучей среды 246 соединен по текучей среде с выходом 206. Как отмечалось выше, выход 206 в типичном случае подключен к системе низкого давления или к атмосфере.

Второй датчик давления 254 вызывает перемещение второго элемента управления потоком 256 в открытое положение до того момента, когда давление текучей среды в проточном канале 248 или в промежуточной камере 250 будет снижено или отрегулировано до значения, составляющего заданную часть давления текучей среды на входе 204. Эта заданная часть входного давления определяется заданным нагрузочным отношением, что подробно описано ниже при описании Фиг.3А и 3В.

Когда давление текучей среды в проточном канале 248 или в промежуточной камере 250 отрегулировано до значения, соответствующего заданному нагрузочному отношению, второй датчик давления 254 вынудит второй элемент управления потоком 256 переместиться в закрытое положение, тем самым запирая текучую среду с отрегулированным давлением внутри промежуточной камеры 250 или проточного канала 248 до тех пор, пока первый клапан текучей среды 208 и второй клапан 246 не займут открытые положения.

Таким образом, второй клапан текучей среды 246 в типичном случае открывается приблизительно в тот момент, когда открывается первый клапан текучей среды 208, а закрывается второй клапан текучей среды 246 приблизительно в тот момент, когда закрывается первый клапан текучей среды 208. Если высокое давление текучей среды на входе 204 практически равно опорному давлению или меньше его, то первый клапан текучей среды 208 остается закрытым. Кроме того, второй клапан текучей среды 246 также остается закрытым до тех пор, пока давление текучей среды в промежуточной камере 250 практически равно давлению, соответствующему заданной части высокого давления текучей среды на входе 204 и определенному заданному нагрузочному отношению, или ниже его.

На Фиг.3А представлен в разрезе вид первой стороны 270 второго датчика давления 254. На Фиг.3В представлен в разрезе вид второй стороны 272 второго датчика давления 254. Первая сторона 270 второго датчика давления 254 имеет первую площадь поверхности 302 (Фиг.3А), а вторая сторона 272 второго датчика давления 254 имеет вторую площадь поверхности 304 (Фиг.3В). Первая площадь поверхности 302 и вторая площадь поверхности 304 дают или определяют такое заданное или фиксированное нагрузочное отношение, чтобы давление текучей среды в проточном канале 248 или в промежуточной камере 250 снижалось до заданной части высокого давления текучей среды на входе 204, соответствующей этому заданному нагрузочному отношению.

Как отмечалось выше, в этом варианте вторая площадь поверхности 304 второй стороны 272 превышает первую площадь поверхности 302 первой стороны 270. В этом варианте шток 276 второго датчика давления 254 уменьшает полное значение первой площади поверхности 302 по отношению ко второй площади поверхности 304. Поэтому первая площадь поверхности 302 меньше второй площади поверхности 304. Поскольку вторая площадь поверхности 304 больше первой площади поверхности 302, то для нее отношение силы к площади поверхности будет меньше, чем отношение силы к площади поверхности для первой стороны 270, результатом чего является то, что для равновесного положения второго клапана текучей среды 246 (например, закрытого положения) требуется более низкое значение давления текучей среды в промежуточной камере 250, чем давление текучей среды на входе 204, воздействующее на первую площадь поверхности 302.

Таким образом, первая и вторая площади поверхности 302 и 304 дают или задают нагрузочное отношение, предназначенное регулировать давление текучей среды в проточном канале 248 или в промежуточной камере 250, приводя его к значению, соответствующему части давления текучей среды на входе 204. Например, первая площадь поверхности 302 может быть в два раза меньше второй площади поверхности 304, что вынудит второй клапан текучей среды 246 привести давление текучей среды в проточном канале 248 или в промежуточной камере 250 к значению, составляющему приблизительно пятьдесят процентов (50%) давления текучей среды на входе 204. В других вариантах предопределенное соотношение может быть любым из заданных значений. Например, если вторая площадь поверхности 304 превышает в три раза первую площадь поверхности 302, то второй клапан текучей среды обеспечит заданное нагрузочное отношение для приведения давления текучей среды в проточном канале 248 к значению, равному одной трети (1/3) высокого давления текучей среды на входе 204.

На Фиг.4 представлен еще один вариант регулятора текучей среды 400. Подобно варианту регулятора 200 по Фиг.2А и 2В, представленный вариант регулятора 400 содержит первый клапан текучей среды 402 и второй клапан текучей среды 404, расположенные внутри корпуса регулятора 406 для поэтапного снижения давления текучей среды, проходящей через регулятор 400. Те компоненты варианта регулятора 400, которые подобны или идентичны описанным выше компонентам варианта регулятора 200 и функции которых подобны или идентичны функциям описанных компонентов, не нуждаются в повторном подробном описании. Их подробное описание можно найти в разделах, касающихся описания Фиг.2А, 2В, 3А и 3В.

Первый клапан текучей среды 402 регулирует давление текучей среды на входе 408. В этом варианте первый клапан текучей среды 402 содержит первый датчик давления 410, оперативно связанный с первым элементом управления потоком 412. В этом варианте первый датчик давления 410 содержит поршень, связанный с корпусом регулятора 406 с возможностью скольжения в нем. Поршень имеет цилиндрический корпус 414 с полостью 416 и штоком 418. Первый элемент управления потоком 412, по меньшей мере, частично расположен внутри полости 416 и смещен к седлу 420 клапана под воздействием смещающего