Устройство для регулирования потока

Иллюстрации

Показать всеИзобретение относится к к устройству для регулирования потока, в частности к устройству для регулирования потока, предназначенному для использования в канале подачи газа в процессе производства стали методом непрерывного литья. Технический результат заключается в создании надежного устройства регулирования потока газа, вдуваемого в поток расплавленного металла. Устройство для регулирования потока (30) включает в себя корпус (32), имеющий впуск (38), выпуск (40) и проходной канал (36) между ними. Проволока (42) расположена в проходном канале (36), при этом имеется удерживающее средство для удерживания проволоки (42) в проходном канале (36). 11 з.п. ф-лы, 12 ил.

Реферат

Область техники

Настоящее изобретение относится к системе для регулирования потока, имеющей каналы подачи газа, такие как применяемые в промышленных процессах, например в процессе производства стали методом непрерывного литья.

Уровень техники

В процессе производства стали методом непрерывного литья расплавленную сталь выливают из ковша в большую емкость для жидкого металла, известную как промежуточное разливочное устройство. Разливочное устройство имеет одно или более выпусков, через которые расплавленная сталь перетекает в одну или более соответствующих литейных форм. Расплавленная сталь охлаждается и начинает затвердевать в литейных формах, непрерывно формируя литые твердые куски металла. Между каждым выпуском разливочного устройства и каждой литейной формой установлен погружной разливочный стакан, направляющий расплавленную сталь, текущую через него из разливочного устройства в литейную форму. Для регулирования скорости потока расплавленной стали через впускной разливочный стакан часто используют стопорный стержень.

Стопорный стержень обычно представляет собой удлиненную деталь, имеющую закругленную переднюю часть на одном ее конце. При использовании стержень ориентируют вертикально по его оси и располагают его передней частью, расположенной рядом с горловиной погружного разливочного стакана таким образом, что поднятие и опускание стопорного стержня открывает и закрывает впуск погружного разливочного стакана, тем самым регулируя прохождение через него потока металла.

Конкретная проблема, связанная с литьем расплавленного металла, заключается в том, что включения (например, оксид алюминия) часто присутствуют в расплавленном металле при его перетекании из разливочного устройства в литейную форму. Такие включения имеют тенденцию оседать на передней части стопорного стержня или внутри погружного разливочного стакана в зависимости от условий течения в литейном канале. Соответственно, со временем накопление включений может повлиять на геометрию компонентов в такой степени, что изменяются характеристики регулирования потока системы, которые могут вызвать прерывание непрерывной последовательности литья.

Вдувание потока инертного газа, такого как аргон, в поток расплавленного металла способствует всплыванию включений (особенно оксида алюминия) и ингибирует накопление таких включений, которое может привести к засорению частей системы. Газ может быть введен различными способами, например через центральную ось стопорного стержня, выходя через выпуск в передней части стопорного стержня, либо через пористую пробку, расположенную в основании разливочного устройства или в отверстии погружного разливочного стакана. Часто из-за эффекта Вентури расплавленный металл, протекающий мимо точки введения газа, создает отрицательное давление, которое может передаваться обратно устройству подачи газа, потенциально засасывая воздух в металл через стопорный стержень или через газоподающую систему трубопроводов в том случае, если соединения негерметичны. До настоящего времени данную проблему решали посредством установки ограничителя в канале подачи газа, например в передней части стопорного стержня. Ограничитель может представлять собой простое сужение отверстия или пробку с небольшим отверстием (или пористую пробку). Ограничитель создает противодавление, обеспечивающее положительное внутреннее давление в верхней части ограничителя. Такое положительное внутреннее давление ингибирует проникновение воздуха в канал подачи газа, тем самым снижая количество загрязняющих веществ в разливаемом металле.

Подразумевается, что все ссылки на давление относятся к атмосферному давлению, т.е. отрицательное давление относится к давлению ниже атмосферного давления, а положительное давление относится к давлению выше атмосферного давления.

Недостаток использования обычного ограничителя, такого как описанный выше ограничитель, в стопорном стержне заключается в том, что со временем может возникнуть повышение внутреннего давления, что может привести к растрескиванию или даже разрыву стопорного стержня. Более того, необходимое противодавление в сочетании с желаемой, относительно низкой скоростью течения требует, чтобы отверстие в ограничителе было небольшим (например, диаметром 1 мм) и очень точным (т.е. с низким уровнем допуска). Однако в настоящее время получение огнеупорных материалов с отверстиями точных размеров таких небольших диаметров является затруднительным.

Поэтому целью настоящего изобретения является разработка системы для регулирования потока, способной решить вышеописанные проблемы.

Целью настоящего изобретения также является разработка системы для регулирования потока, способной решить подобные проблемы в других системах, в которых жидкость движется по трубопроводу.

Раскрытие изобретения

Согласно первому аспекту настоящего изобретения разработана система для регулирования потока, раскрытая в п.1 приложенной формулы изобретения.

Система для регулирования потока согласно настоящему изобретению является предпочтительной, потому что оно позволяет регулировать скорость потока (и образующееся противодавление) размером проволоки, расположенной в корпусе, поскольку проволока эффективно уменьшает размеры по меньшей мере одного проходного канала. Таким образом, корпус может быть легче и дешевле изготовлен с проходным каналом, имеющим размеры большие, чем обычно требуемые размеры, и с более высокой точностью для создания конкретного противодавления. Следовательно, проблемы, связанные с изготовлением устройств с проходными каналами, имеющими точные, небольшие диаметры, являются спорными. Кроме того, проволока с очень точными диаметрами легко доступна, например, от компании, носящей название "Kanthal".

Подразумевается, что для любого конкретного отверстия может быть выбран размер проволоки, обеспечивающий желаемое противодавление и скорость потока, соответствующие конкретному виду использования.

Типичное устройство для регулирования потока, используемое в известном стопорном стержне, может включать цилиндрический проходной канал с площадью поперечного сечения, равной 1 мм2, и диаметром, равным приблизительно 1,14 мм. Подобная «свободная» площадь поперечного сечения (т.е. площадь, обеспечиваемая проходным каналом для протекания через него жидкости, когда в устройстве установлена проволока) может быть достигнута благодаря использованию детали, имеющей цилиндрический проходной канал диаметром 5 мм, и размещению цилиндрической проволоки диаметром 4,88 мм в проходном канале, образуя кольцевой канал шириной приблизительно 0,06 мм. Можно подумать, что такая небольшая ширина канала может стать причиной закупорки. Однако заявители обнаружили, что согласно некоторым вариантам осуществления поток газа встряхивает проволоку, что, по всей вероятности, вызывает самоочищающее действие, снижая вероятность закупорки.

Заявители также обнаружили, что поскольку согласно настоящему изобретению газ имеет большую площадь поверхности для протекания (т.е. площадь поверхности проходного канала большого диаметра плюс площадь поверхности проволоки), такой газ подвергается воздействию большей силы трения от устройства для регулирования потока. Следовательно, согласно вариантам осуществления настоящего изобретения может не требоваться такая же свободная площадь поперечного сечения, как в эквивалентном устройстве для регулирования потока без проволоки. Скорее, действие повышенной силы трения способно обеспечить большие площади поперечного сечения для получения одинакового противодавления и скорости потока, тем самым снижая вероятность закупорки.

Что касается использования устройств для регулирования потока в стопорных стержнях, заявители предположили, что дегазация от погружной (горячей) части стопорного стержня способна вызвать появление ряда дополнительных химических элементов в аксиальном отверстии. Заявители также установили, что обычный алюминиевый ограничитель, расположенный рядом с передней частью ограничителя, может испытывать адиабатическое охлаждающее действие, составляющее приблизительно 260°C (падение температуры зависит от температуры газа на участке ограничителя, при этом температура в его передней части составляет приблизительно 1560°C): адиабатическое расширение газа внутри ограничителя существенно охлаждает газ, что, в свою очередь, охлаждает сам ограничитель. Соответственно, заявители предположили, что закупорки, возникающие в обычных ограничителях, могут быть вызваны газообразными веществами (т.е. продуктами взаимодействия дегазированных материалов), конденсируясь и образуя отложения внутри ограничителя, тем самым ограничивая протекание через них газа и приводя к повышению противодавления, которое может вызвать растрескивание или разрыв стопорного стержня. Однако следует отметить, что исследование неисправных стопорных стержней иногда не выявляет следов закупорки в ограничителях, и заявители предполагают, что это происходит из-за того, что температура в отверстии поднимается после того, как течение газа через него прекращается и любые отложения испаряются до их обнаружения. Заявители полагают, что варианты осуществления настоящего изобретения способны обеспечить снижение вероятности закупорки, вызываемой вышеописанным отложением осаждений во время снижения адиабатической температуры, поскольку движение проволоки (например, из-за турбулентности потока) способно ингибировать накопление отложений в проходном канале.

Несмотря на вышеизложенное, система для регулирования потока согласно настоящему изобретению может быть использована в любой ситуации, предусматривающей транспортировку жидкости, в том случае, когда требуется положительное противодавление для ингибирования проникновения воздуха в систему (например, через соединения на линии подачи жидкости).

Проволока может быть изготовлена из самых различных материалов (необязательно металла), хотя и подразумевается, что следует выбирать материал, имеющий желаемые свойства для определенного назначения. Например, при использовании устройства для регулирования потока в стопорном стержне выбирают проволоку из материала, способного выдержать воздействие соответствующих температур (например, до 1560°C). Таким образом, проволока может состоять из металла или металлического сплава (например, сталь, молибден или вольфрам), керамики, огнеупорного материала, металлокерамики или иных материалов. Подразумевается, что при выборе материала и размеров проволоки может возникнуть необходимость учета теплового расширения проволоки во время ее использования.

В одном проходном канале может быть использовано две или более проволок, либо каждая из них может быть расположена в отдельных (многочисленных) проходных каналах. Две или более проволок могут быть соединены вместе.

Поперечное сечение проволоки может иметь любую желаемую форму (например, круглую, эллиптическую, квадратную, прямоугольную или иную полигональную форму).

Размеры и/или форма поперечного сечения проволоки могут меняться на протяжении ее длины.

Проволока может быть размещена полностью в проходном канале или она может выступать из впуска и/или выпуска.

Часть проволоки, находящаяся в проходном канале, может включать одну или более линейных, ребристых или спиральных участков. Часть проволоки, размещенной в проходном канале, может располагаться по всей длине проходного канала или его части.

Согласно некоторым вариантам осуществления проволока может быть полой. Жидкость может протекать через проволоку, эффективно увеличивая площадь свободного поперечного сечения устройства.

При использовании одного проходного канала такой проходной канал может быть коаксиален с осью корпуса. При использовании нескольких проходных каналов (каждый из которых предпочтительно имеет свой собственный впуск и выпуск) они могут быть равномерно распределены вокруг оси корпуса. Проходной канал (или каждый проходной канал) может быть параллелен оси корпуса или наклонен по отношению к ней.

Форма поперечного сечения каждого проходного канала конкретно не ограничена, при этом каждый проходной канал, независимо от других проходных каналов, может иметь, например, круглую, эллиптическую, квадратную, прямоугольную или иную полигональную форму. Проходной канал может иметь форму поперечного сечения, отличную от формы поперечного сечения проволоки. Более того, форма поперечного сечения каждого проходного канала может варьироваться по всей его длине, и площадь поперечного сечения каждого проходного канала может увеличиваться, уменьшаться или оставаться постоянной по всей ее длине.

Проходной канал может включать два или более участков различных размеров. Согласно одному варианту осуществления проходной канал включает первый верхний участок первой площади поперечного сечения и второй нижний участок второй площади поперечного сечения, при этом первая площадь поперечного сечения меньше второй площади поперечного сечения. Таким образом, вход может быть меньше выхода, и проходной канал может включать в себя ступенчатое отверстие. Подразумевается, что участок с наименьшей площадью поперечного сечения определяет скорость прохождения потока через устройство, при этом максимальную скорость потока определяют обычным способом, используя так называемую «скорость по акустическому каротажу».

Согласно конкретному варианту осуществления корпус изготавливают из непористого материала, такого как огнеупорный материал или металл. В качестве альтернативы, корпус может быть изготовлен из пористого материала, такого как пена или частично спеченное твердое вещество.

Удерживающее средство представляет собой крепящий механизм, такой как винт, сварное соединение или адгезив, прикрепляющий проволоку к корпусу. В качестве альтернативы, удерживающее средство может представлять собой часть самой проволоки. Например, часть проволоки может быть согнута или гофрирована, либо ей может быть придана форма петли, ребра или спирали, предотвращающей смещение проволоки из проходного канала. Удерживающее средство может находиться над проходным каналом, под ним или внутри него.

Согласно вариантам осуществления настоящего изобретения удерживающее средство позволяет относительное движение проволоки внутри проходного канала. Такое движение может быть вызвано турбулентностью потока, проходящего через устройство, и может действовать как самоочищающийся или промывной механизм, способствующий предотвращению накопления загрязняющих веществ на поверхности детали и/или проволоки.

Согласно некоторым вариантам осуществления удерживающему средству может быть придана форма, обеспечивающая вибрацию или колебание проволоки. В таком случае удерживающее средство может быть выполнено в виде пружины.

Согласно некоторым вариантам осуществления удерживающему средству может быть придана форма так называемого «контрольного отверстия», используемого в стопорном стержне.

Согласно второму аспекту настоящего изобретения разработан стопорный стержень, содержащий удлиненный ствол, имеющий верхний по потоку первый конец и нижний по потоку второй конец; непрерывное осевое отверстие, проходящее через ствол от входа в стопор в верхнем по потоку первом конце до выхода из стопора в нижнем по потоку втором конце; и устройство для регулирования потока согласно первому аспекту настоящего изобретения, расположенное внутри отверстия для создания противодавления выше по потоку относительно него.

Для получения желаемого действия устройство для регулирования потока может быть размещено в любом месте внутри отверстия. Как подробно описано в одновременно рассматриваемой заявке данного заявителя на Европейский патент № EP 07254572.6 и равноценных заявках, перемещение устройства из положения вблизи нижнего по потоку второго конца стопорного стержня в положение, при котором впуск корпуса ближе к первому концу, чем ко второму концу (например, в положение, близкое к шлаковой линии), также помогает снизить риск закупорки в устройстве. Это происходит потому, что температуры в данном месте ниже, чем на втором конце, и поэтому существует меньшая вероятность химического осаждения, вызванного охлаждением и конденсацией дегазированных веществ во время их прохождения через устройство, поскольку такие вещества отсутствуют при прохождении газа через корпус.

Согласно второму аспекту настоящего изобретения трубопровод для подачи газа может быть выполнен таким образом, чтобы подавать газ в аксиальное отверстие на участке впуска стопора или на участке между впуском стопора и устройством для регулирования потока.

Осевая длина устройства для регулирования потока (т.е. расстояние между впуском и выпуском) может составлять менее 10%, как правило, приблизительно от 2 до 5%, от длины стопорного стержня (т.е. расстояние между первым концом и вторым концом).

Выпуск устройства для регулирования потока предпочтительно находится на некотором расстоянии от второго конца стопорного стержня. Подразумевается, что во время работы давление в устройстве для регулирования потока падает от впуска до выпуска. После выхода газа из выпуска устройства для регулирования потока газ распространяется, создавая участок с низким давлением. Такое низкое давление остается по существу постоянным до второго конца стопорного стержня. Таким образом, в том случае, если устройство для регулирования потока является относительно коротким и располагается в верхней части стопорного стержня, большая часть погружного участка стопорного стержня не подвергается воздействию избыточного давления (т.е. положительного давления), в результате чего механическая нагрузка на погружной участок снижается (это особенно предпочтительно при использовании состоящего из двух частей стопорного стержня, отдельная передняя часть которого прикреплена к нижнему концу стопорного стержня либо, чаще, совместно спрессованному блоку передней части и корпуса). Более того, поскольку устройство для регулирования потока меньше подвергается воздействию тепла, находясь в верхней части стопорного стержня, он может быть изготовлен из более широкого спектра материалов. Следует также отметить, что участок с низким давлением (т.е. выпуск устройства для регулирования потока) должен находиться под поверхностью расплавленного металла в разливочном устройстве (во время работы), для того, чтобы избежать проникновения воздуха через пористые стенки стопорного стержня.

Внутренняя форма стопорного стержня может определять форму корпуса устройства для регулирования потока, либо корпус может представлять собой отдельный элемент в виде пробки, вставляемой в осевое отверстие.

Подразумевается, что чем длиннее устройство для регулирования потока, тем больше возможности варьировать позицию стопорного стержня относительно поверхности расплавленного металла в разливочном устройстве, позволяющую удерживать выпуск устройства для регулирования потока под поверхностью слоя шлака во время работы (т.е. убедиться в том, что положительное давление присутствует во всех точках над слоем шлака, благодаря чему предотвращается поступление воздуха). Однако увеличение длины устройства для регулирования потока приводит к повышению противодавления. Кроме того, уменьшение площади свободного поперечного сечения проходного канала (проходных каналов) также приводит к повышению противодавления. Следовательно, длина устройства для регулирования потока и площадь свободного поперечного сечения проходного канала (проходных каналов) должны тщательно выбираться для получения желаемого противодавления.

Стопорные стержни обычно устанавливают при помощи фиксирующего стержня, закрепленного в осевом отверстии стопорного стержня. Труба для подачи газа может представлять собой проходной канал через фиксирующий стержень. В качестве альтернативы, труба для подачи газа может представлять собой дополнительное отверстие или отверстия, проходящие от наружной поверхности стопорного стержня до осевого отверстия.

Согласно некоторым вариантам осуществления ствол стопорного стержня снабжен на втором конце закругленной или имеющей форму усеченного конуса передней частью. Ствол может быть целостным или может включать в себя удлиненную трубчатую часть, спрессованную вместе с передней частью.

В любом из вышеописанных аспектов настоящего изобретения система для регулирования потока может быть использована для регулирования потока инертного газа, такого как аргон. В качестве альтернативы, система для регулирования потока может быть использована для регулирования потока жидкости или другого газа.

Альтернативное решение проблемы закупорки в стандартных устройствах для регулирования потока (т.е. устройствах, не включающих проволоку согласно настоящему изобретению), предлагаемое авторами данной заявки, заключается в том, чтобы корпус устройства имел более высокую теплопроводность, чем обычно, например, составляющую по меньшей мере 70 W/mK. Традиционное устройство включает приблизительно 99% оксида алюминия и имеет теплопроводность, составляющую приблизительно 35 W/mK. Повышение теплопроводности устройства обеспечивает более высокую температуру во время его работы, что впоследствии снижает вероятность того, что химические осаждения (возникающие в результате охлаждения и конденсации дегазированных веществ при их прохождении через деталь) вызовут закупорку.

Краткое описание чертежей

Ниже описаны варианты осуществления настоящего изобретения, только в качестве примеров, со ссылкой на прилагаемые чертежи, на которых:

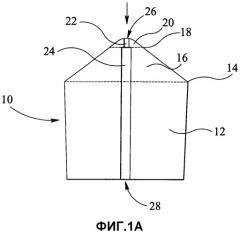

на фиг.1A показан вид сбоку поперечного сечения известного устройства для регулирования потока, используемого в стопорном стержне;

фиг.1B иллюстрирует увеличенный вид площади поперечного сечения у впуска в устройство для регулирования потока, изображенное на фиг.1A;

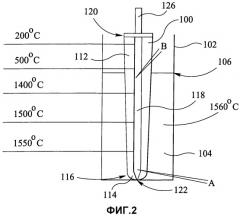

фиг.2 иллюстрирует варианты температуры газа, проходящего через известный стопорный стержень при его размещении в разливочном устройстве, содержащем расплавленный металл, на рабочую глубину и показывает две возможные позиции для устройства для регулирования потока, изображенного на фиг.1A;

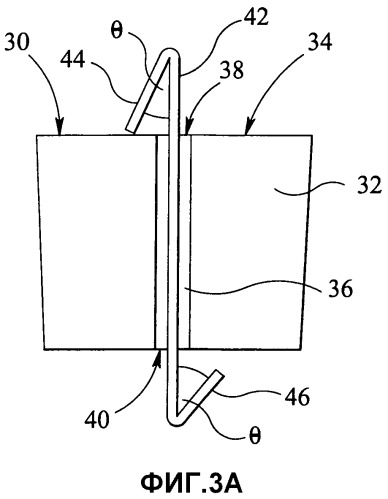

на фиг.3A показан вид сбоку поперечного сечения устройства для регулирования потока, образующего часть первого варианта осуществления настоящего изобретения с использованием одной проволоки;

фиг.3B иллюстрирует увеличенный вид площади поперечного сечения у впуска в устройство для регулирования потока, изображенное на фиг.3A;

на фиг.4 показан вид поперечного сечения вдоль продольной оси стопорного стержня, включающего устройство для регулирования потока, изображенное на фиг.3A, представляющего собой устройство в соответствии с вариантом выполнения настоящего изобретения;

на фиг.5A показан вид сбоку поперечного сечения устройства для регулирования потока, образующего часть второго варианта осуществления настоящего изобретения с использованием двух отдельных проволок;

фиг.5B иллюстрирует увеличенный вид площадей поперечного сечения у впусков в устройство для регулирования потока, изображенное на фиг.5A;

на фиг.6A показан вид сбоку поперечного сечения устройства для регулирования потока, образующего часть третьего варианта осуществления настоящего изобретения с использованием двух проволок, соединенных в виде петли;

фиг.6B иллюстрирует увеличенный вид площадей поперечного сечения у впусков в устройство для регулирования потока, изображенное на фиг.6A;

на фиг.7A показан вид сбоку поперечного сечения устройства для регулирования потока, образующего часть четвертого варианта осуществления настоящего изобретения с использованием двух проволок, соединенных в виде U-образного колена;

фиг.7B иллюстрирует увеличенный вид площадей поперечного сечения у впусков в устройство для регулирования потока, изображенное на фиг.7A.

Подробное описание некоторых вариантов осуществления

На фиг.1A показан вид сбоку поперечного сечения известного устройства 10 для регулирования потока, используемого в стопорном стержне 100, проиллюстрированном на фиг.2. Устройство 10 для регулирования потока включает в себя корпус 12 в виде усеченного конуса, слегка сужающегося наружу по направлению к верхнему концу 14 корпуса 12. К верхнему концу 14 дополнительно прикреплена секция 16 в виде усеченного конуса, суживающегося внутрь под углом приблизительно 45° к горизонтали. Участок 16 в виде усеченного конуса имеет верхнюю завершающую плоскость 18, размер которой приблизительно составляет четверть ширины верхнего конца 14. Полный закругленный кончик 20 выступает вверх из плоскости 18. Через центр кончика 20 вертикально выполнено небольшое (диаметром 1 мм) цилиндрическое отверстие 22. В плоскости 18 отверстие 22 имеет ступеньку, образуя большее (диаметром 3 мм) цилиндрическое отверстие 24, проходящее через центр участка 16 в виде усеченного конуса и корпуса 12. Соответственно, согласно данному варианту осуществления впуск 26 находится на верхнем конце малого отверстия 22, а выпуск 28 находится на нижнем конце большего отверстия 24.

Увеличенный вид площади поперечного сечения отверстия 22 у впуска 26 в устройство для регулирования потока 10 показано на фиг.1B.

Фиг.2 иллюстрирует варианты температуры газа вдоль обычного стопорного стержня, находящегося в разливочном устройстве 102, содержащем расплавленную сталь 104, до рабочей глубины 106 (т.е. до определенной высоты над дном разливочного устройства 102). Стопорный стержень 100 включает удлиненную трубчатую часть 112 с совместно спрессованной закругленной передней частью 114 на его нижнем (втором) конце 116. Непрерывное осевое отверстие 118 проходит от верхнего (первого) конца 120 трубчатой части 112 до кончика 122 передней части 114. Отверстие 118 имеет по существу постоянное круглое поперечное сечение по длине трубчатой части 112 и сужается внутрь в передней части 114. Стопорный стержень 100 удерживается в вертикальном положении в разливочном устройстве 102 фиксирующим стержнем 126. Длина стопорного стержня 100 приблизительно такая же, как и высота разливочного устройства 102. Как показывает фиг.2, поверхность расплавленной стали 104 на ее рабочей глубине 106 находится на расстоянии приблизительно 70% от расстояния до верхней части стопорного стержня 100 от его нижнего конца 116 (и приблизительно 70% от расстояния до верхней части разливочного устройства 102).

Во время работы температура расплавленной стали 104 в разливочном устройстве 102 составляет приблизительно 1560°C. Однако температура внутренней поверхности отверстия 118 стопорного стержня 100 (и, следовательно, температура газа в отверстии 118 стопорного стержня 100) варьируется по его длине. Таким образом, рядом с верхним концом 120 стопорного стержня 100 температура газа составляет приблизительно 200°C, а в позиции непосредственно над рабочим уровнем 106 расплавленной стали 104 в разливочном устройстве 102 температура составляет приблизительно 500°C. По направлению вниз приблизительно на четверть глубины расплавленной стали 104 температура газа составляет приблизительно 1400°C, приблизительно посередине по направлению вниз в глубину расплавленной стали 104 температура составляет приблизительно 1500°C, и на расстоянии приблизительно три четверти по направлению вниз в глубину расплавленной стали 104 температура составляет приблизительно 1550°C.

Обычно устройство для регулирования потока 10, такое как устройство, показанное на фиг.1А, размещают рядом с передней частью 114 стопорного стержня 100 (т.е. в позиции «А» на фиг.2). Однако данные заявители обнаружили, что в такой системе газ, проходящий через осевое отверстие 118, подвергается резкому падению давления поблизости от передней части 114 стопорного стержня, что может вызвать конденсацию материалов, образующихся во время предыдущей фазы дегазации (когда температура стопорного стержня 100 составляет приблизительно от 900 до 1400°C), и последующую закупорку устройства для регулирования потока 10. Поэтому целью настоящего изобретения является попытка решения данной проблемы. Однако следует отметить, что аспекты настоящего изобретения не ограничены устройствами для регулирования потока, используемыми в передней части 114 стопорного стержня 100, и что устройства для регулирования потока согласно настоящему изобретению могут быть целесообразно размещены в других местах стопорного стержня 100 (например, на рабочем (шлаковом) уровне 106 расплавленной стали 104 - обозначенном как позиция «B» на фиг.2) или, более того, в других системах регулирования потока.

Хотя и не желая быть привязанными к какой-либо теории, заявители полагают, что в результате дегазации в стопорном стержне 100 могут произойти следующие химические реакции. При температуре более 983°C формируется оксид углерода (уравнение 1). Оксид углерода затем взаимодействует с кремнием, образуя диоксид кремния (уравнение 2). Кроме того, оксид магния может взаимодействовать с углеродом, образуя магний и оксид углерода (уравнение 3). Из магния и диоксида кремния затем может быть образован форстерит (уравнения 4 и 5).

Некоторые или все вышеописанные реакции могут стать причиной химических осаждений, способных блокировать традиционное используемое устройство для регулирования потока 10. Однако согласно приведенным ниже разъяснениям предполагается, что варианты осуществления настоящего изобретения решают данную проблему.

На фиг.3A показан вид сбоку поперечного сечения устройства 30 для регулирования потока, составляющего часть первого варианта осуществления настоящего изобретения. Устройство 30 для регулирования потока включает корпус 12 в виде усеченного конуса, слегка сужающегося наружу по направлению к верхнему концу 34 корпуса 32. Через ось корпуса 32 выполнен цилиндрический проходной канал 36 диаметром 5 мм. Впуск 38 выполнен в верхнем конце проходного канала 36, а выпуск 40 проделан в нижнем конце проходного канала 36. По существу прямую проволоку 42, имеющую кольцевое поперечное сечение и диаметр 3 мм, помещают в центр проходного канала 36, при этом она выступает из впуска 38 и выпуска 40. Верхний конец 44 проволоки 42 согнут по направлению к корпусу 32, образуя угол 9, равный 45°, к вертикали, в то время как нижний конец 46 проволоки 42 согнут в противоположном направлении по отношению к корпусу 32, также образуя угол θ, равный 45°, к вертикали. Соответственно, согласно данному варианту осуществления согнутые верхний и нижний концы 44, 46 проволоки 42 служат в качестве удерживающего средства, предотвращающего изменение положения проволоки в проходном канале 36.

Фиг.3B показывает увеличенный вид площади поперечного сечения проходного канала 36 и проволоки 42 у впуска 38 в устройство 30 для регулирования потока. Таким образом, видно, что проволока 42 ограничивает площадь поперечного сечения проходного канала 36 до узкого кольца 48.

Поскольку размер проволоки 42 изменяет эффективную площадь поперечного сечения проходного канала 36, варианты выполнения настоящего изобретения могут быть использованы в качестве устройств для регулирования потока в том случае, когда требуется небольшое, точное отверстие, обеспечивающее желаемую скорость потока и противодавление, без необходимости проделывать небольшое отверстие в самом устройстве. Это упрощает процесс получения устройства, тем самым ускоряя его изготовление и потенциально снижая стоимость. Кроме того, проволока 42 расположена в устройстве для регулирования потока 30 таким образом, что она может двигаться в проходном канале 36 под влиянием проходящего через устройство 30 потока. Такое движение способно предотвращать осаждение веществ из потока на устройство 30 и его закупоривание.

Что касается фиг.4, на ней показан стопорный стержень 210 согласно варианту осуществления настоящего изобретения. Стопорный стержень 210 имеет удлиненную трубчатую часть 212 с закругленной передней частью 214 на ее нижнем (втором) конце 216, полученную в результате совместного прессования двух частей. От верхнего (первого) конца 220 трубчатой части 212 до кончика 222 передней части 214 проходит непрерывное осевое отверстие 218. Осевое отверстие 218 имеет по существу постоянное кольцевое поперечное сечение по всей длине трубчатой части 212. На верхнем участке передней части 214 боковая стенка 223 отверстия 218 изгибается внутрь до формирования слегка сужающегося внутрь желоба 224 в виде усеченного конуса, выступающего из кончика 222. Обычно отверстие 218 на выходе из кончика 222 имеет диаметр, равный приблизительно от 3 мм до 5 мм.

Верхний конец 220 трубчатой части 212 выполнен таким образом, чтобы принимать во время работы фиксирующий стержень 226. Таким образом, по направлению к верхнему концу 220 в боковой стене отверстия 218 расположена резьбовая керамическая вставка 228 для сцепления с концом фиксирующего стержня 226. В верхней по потоку части керамической вставки 228 между фиксирующим стержнем 226 и трубчатой частью 212 расположена прокладка 230, обеспечивающая воздухонепроницаемое уплотнение между ними. Фиксирующий стержень 226 имеет отверстие, через которое в осевое отверстие 218 стопорного стержня 210 может подаваться газообразный аргон, и поэтому в данном варианте осуществления фиксирующий стержень 226 служит в качестве трубопровода для подачи газа. Кроме того, свободный конец фиксирующего стержня 226 прикреплен к поддерживающему механизму (не показан), предназначенному для регулирования высоты и позиции находящегося в работе стопорного стержня 210.

В устройстве 30 для регулирования потока, изображенном на фиг.3A, отверстие 218 находится приблизительно на одной четверти расстояния вниз по направлению к стопорному стержню 210 от верхнего конца 220. Корпус 32 устройства 30 для регулирования потока изолировано от отверстия 218 таким образом, чтобы заставить газ, проходящий через отверстие 218, проходить через проходной канал 36. В проиллюстрированном варианте осуществления устройство 30 для регулирования потока имеет длину (т.е. расстояние между впуском 38 и выпуском 40), составляющую приблизительно 35 мм, что соответствует приблизительно 3,5% длины стопорного стержня 210.

Следует отметить, что во время работы устройство 30 для регулирования потока является причиной повышенного сопротивления течению через осевое отверстие 218, что приводит к повышению давления выше по потоку относительно впуска 38 (т.е. противодавления). Заданная величина противодавления может быть получена в результате тщательного выбора размера проходного канала 36 и проволоки 42 (т.е. длины и площади поперечного сечения), а также скорости прохождения газа (например, аргон) через осевое отверстие 218. Согласно конкретному варианту осуществления желательно обеспечить положительное давление выше по потоку относительно устройства 30 для регулирования потока (т.е. равное атмосферному давлению или превышающее его), а ниже по потоку относительно устройства 30 для регулирования потока - обеспечить отрицательное давление, поскольку это ингибирует проникновение воздуха над устройством 30 для регулирования потока и уменьшает механическое напряжение из-за высокого давления под устройством 30 для регулирования потока.

Дальнейшие варианты устройств для регулирования потока для использования в настоящем изобретении проиллюстрированы на фиг.5A-7B. В каждом из таких вариантов показано устройство 50, 60, 70 для регулирования потока, подобное устройству, показанному на фиг.3A и 4, поэтому в соответствующих случаях использованы одинаковые цифровые обозначения. Вместо одного центрального проходного канала 36 каждое из устройств 50, 60, 70 для регулирования потока имеет два параллельных проходных канала 36′, находящихся на одинаковом расстоянии от центра корпуса 32.

На фиг.5A и 5B показаны по две проволоки 42 (таких же, как и проволока 42 в устройст