Способ соединения двух участков подводного трубопровода для транспортировки текучей среды и/или газа

Иллюстрации

Показать всеГруппа изобретений относится к строительству подводных трубопроводов. В способе соединения двух участков подводного трубопровода телескопический рукав (39), имеющий первую соединительную головку (40), соединяют с первым концом (35) первого участка (31) трубопровода в надводном положении над водоемом (3). Первый конец (35) телескопического рукава (39) и первую соединительную головку (40) устанавливают в первое заданное положение на дне водоема (3). Далее соединяют вторую соединительную головку (42) со вторым концом (36) второго участка (32) трубопровода в надводном положении над водоемом (3). Второй конец (36) и вторую соединительную головку (42) устанавливают во второе заданное положение вблизи первой соединительной головки (40) на дне водоема (3). Затем герметично соединяют первую и вторую соединительные головки (40, 42) в подводном положении в водоеме (3). Также предложены способ строительства и способ ремонта подводных трубопроводов, в которых использован указанный способ соединения. Технический результат: упрощение и сокращение количества производимых под водой операций. 3 н. и 8 з.п. ф-лы, 20 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к способу соединения двух участков подводного трубопровода для транспортировки текучей среды и/или газа на дне водоема.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Для целей настоящего изобретения термин «подводный трубопровод», в общем, должен означать трубопровод, проложенный по дну глубокого водоема для транспортировки газа и/или текучей среды, в частности нефти.

Подводный трубопровод описываемого типа покрывает расстояния в сотни километров, состоит из труб, соединяемых друг с другом на трубоукладочном судне, спускаемых в воду с трубоукладочного судна и укладываемых в сборе на дне водоема.

Каждая труба обычно имеет длину в 12 метров и относительно большой диаметр в диапазоне 0,2-1,5 метра и представляет собой стальной цилиндр с защитным покрытием из полимерного материала, контактирующего со стальным цилиндром для защиты последнего от коррозии, и в некоторых случаях тяжелым покрытием из бетона или торкрет-бетона, контактирующего с защитным покрытием и служащего для утяжеления трубы.

Трубы соединяют на береговых установках в трубные плети из нескольких одиночных труб и на трубоукладочных судах трубные плети из нескольких одиночных труб соединяют в трубопровод, который затем спускают с трубоукладочного судна на дно водоема.

Трубопровод собирают и спускают в воду с трубоукладочного судна с использованием одного из двух способов в зависимости от глубины водоема.

В первом способе трубопровод формируют на вышке спуска, содержащей пост сборки, и спускают, по существу, вертикально, предусматривая укладку с конфигурацией в виде буквы J между трубоукладочным судном и дном водоема. Данный способ, в частности, подходит для укладки трубопровода на большой глубине.

Во втором способе трубопровод формируют, по существу, на горизонтальной линии сборки и спускают в воду по спусковой аппарели, которая в рабочей конфигурации служит для направления и поддержки трубопровода на искривленном пути с первым участком над водой и вторым участком под водой. Трубопроводы, укладываемые с использованием данного способа, предусматривают укладку с конфигурацией в виде буквы S между трубоукладочным судном и дном водоема.

Вблизи береговой линии и на мелководье трубопроводы в нормальных условиях закапывают на дне для их защиты от гидродинамических нагрузок, изменений температуры и повреждения инородными телами.

Закапывание подводных трубопроводов на дне является общепринятой практикой на мелководье, но его сложно и экономически нецелесообразно выполнять на глубоководных участках. В результате, трубопроводы, просто уложенные на дно на больших глубинах, открыты воздействию твердых предметов, таких как ошибочно брошенные якоря, которые, образно говоря, «пропахивают» дно, могут повредить трубопровод, даже разорвать его на части. Аварии данного вида являются относительно редкими, но повреждения, вызываемые ими, являются громадными как в отношении загрязнения окружающей среды, так и по причине почти полной зависимости энергоснабжения многих стран от таких трубопроводов.

Поэтому, когда такие аварии происходят, необходимо немедленно принимать меры по ремонту, герметизации и восстановлению механической целостности трубопровода.

Различные способы выполнения указанного уже существуют, и некоторые из них предусматривают выполнение ремонтных работ в водоеме, а другие предусматривают частичное выполнение ремонтных работ в надводном положении и частичное - под водой.

Способ ремонта, описанный в патенте США 5437517, содержит этапы вырезания поврежденного отрезка длины трубопровода для формирования первого и второго участков трубопровода с первым и вторым концами соответственно, соединение первой соединительной головки с первым участком трубопровода в подводном положении, соединение второй соединительной головки со вторым участком трубопровода в подводном положении, прокладку телескопического рукава с третьей и четвертой соединительными головками в подводном положении между первой и второй соединительными головками, совмещение первого участка трубопровода, второго участка трубопровода и телескопического рукава в подводном положении, корректировку длины телескопического рукава в подводном положении и соединение телескопического рукава с первой и второй соединительными головками в подводном положении. Телескопический рукав, который содержит две скользящих трубы, затем закрепляют в нужном положении. Все вышеупомянутые операции выполняют в подводном положении с использованием подводного оборудования, управляемого подводными аппаратами с дистанционным управлением, соединенными кабелем (шлангокабелем) с трубоукладочным судном.

Одной из наиболее критических операций описанного выше способа является совмещение первого и второго участков трубопровода и телескопического рукава, и с увеличением глубины также совмещение становится более сложным. Корректировка длины телескопического рукава также является деликатной операцией, поскольку требует выполнения перемещения рукава без ухода с линии первой и второй соединительных головок.

Способ ремонта подводного трубопровода, описанный в патенте США 4304505, содержит этапы вырезания поврежденного отрезка длины трубопровода для формирования первого и второго участков трубопровода с первым и вторым концами соответственно, подъема первого конца на трубоукладочное судно, соединения первой соединительной головки с первым участком трубопровода, укладки первого конца и первой соединительной головки на дно водоема, подъема второго конца на трубоукладочное судно, соединения второй соединительной головки со вторым участком трубопровода, укладки второго конца и второй соединительной головки на дно, укладки секции трубы с третьей и четвертой соединительными головками в водоеме между первой и второй соединительными головками, совмещения первого участка трубопровода, второго участка трубопровода и секции трубы в водоеме и соединения секции трубы с первой и второй соединительными головками в водоеме.

Данный способ также включает в себя критический этап совмещения, который важен для получения соединений с возможностью восстановления механических характеристик и непроницаемой для текучей среды герметизации между секцией трубы и первым и вторым участками трубопровода.

Точное совмещение первого и второго участков трубопровода и телескопического рукава или секции трубы требует использования чрезвычайно сложного совмещающего устройства, выполненного с возможностью соединения и совмещения первого и второго участков трубопровода и телескопического рукава (или секции трубы в случае способа, описанного в патенте US4304505).

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Целью настоящего изобретения является создание простого способа соединения двух участков подводного трубопровода, не требующего сложного, громоздкого оборудования.

Другой целью настоящего изобретения является создание способа соединения двух участков подводного трубопровода, который можно применять на наклонном и/или неровном дне.

Согласно настоящему изобретению создан способ соединения двух участков подводного трубопровода для транспортировки текучей среды и/или газа на дне водоема, содержащий следующие этапы: соединение телескопического рукава, имеющего первую соединительную головку, с первым концом первого участка трубопровода в надводном положении над водоемом; установка первого конца, телескопического рукава и первой соединительной головки в первое заданное положение в подводном положении в водоеме; соединение второй соединительной головки со вторым концом второго участка трубопровода в надводном положении над водоемом; установка второго конца и второй соединительной головки во второе заданное положение вблизи первой соединительной головки в подводном положении в водоеме; герметичное соединение первой и второй соединительных головок в подводном положении в водоеме.

Настоящее изобретение делает этап совмещения относительно простым, требующим только совмещения первой и второй соединительных головок в подводном положении, а выполнения всех других соединений в надводном положении.

В частных формах выполнения способ содержит: этап установки второй соединительной головки на лотковую опору для направления второй соединительной головки во второе заданное положение; этап установки первого конца и первой соединительной головки на лотковую опору для направления первой соединительной головки в первое заданное положение; этапы соединения лотковой опоры с телескопическим рукавом в надводном положении над водоемом и укладки лотковой опоры, первого конца, телескопического рукава и первой соединительной головки на дно водоема; этап совмещения продольной оси лотковой опоры и оси телескопического рукава; этап закрепления телескопического рукава в подводном положении в водоеме после герметичного соединения первой и второй соединительных головок в подводном положении в водоеме предпочтительно посредством операции гидравлического прессования.

Также возможны частные формы выполнения способа, в котором: лотковая опора для трубопровода образована трубчатым изделием из разрезанной вдоль пополам трубы; этап герметичного соединения первой и второй соединительных головок содержит перемещение первой и второй соединительных головок друг к другу посредством исполнительного устройства, содержащего первую траверсу для сцепления с первой соединительной головкой, вторую траверсу для сцепления со второй соединительной головкой и исполнительные механизмы, соединяющие первую и вторую траверсы; этап герметичного соединения первой и второй соединительных головок содержит введение первой соединительной головки внутрь второй соединительной головки и расширение первой соединительной головки ко второй соединительной головке, предпочтительно, посредством операции гидравлического прессования.

Другой целью настоящего изобретения является создание способа ремонта подводного трубопровода.

Согласно настоящему изобретению способ ремонта подводного трубопровода содержит этапы отрезания и удаления секции из трубопровода в подводном положении в водоеме для образования первого и второго участков трубопровода, подъема первого и второго участков трубопровода частично в надводное положение и соединения первого и второго участков трубопровода с использованием описанного выше способа соединения двух участков подводного трубопровода.

Другой целью настоящего изобретения является создание способа прокладки подводного трубопровода.

Согласно настоящему изобретению способ прокладки подводного трубопровода содержит этапы прокладки первого и второго участков трубопровода вдоль двух соответствующих сходящихся путей с использованием двух соответствующих трубоукладочных судов и соединения первого и второго участков трубопровода с использованием описанного выше способа соединения двух участков подводного трубопровода.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Неограничивающий вариант осуществления настоящего изобретения описан ниже в качестве примера со ссылками на прилагаемые чертежи, на которых показано следующее.

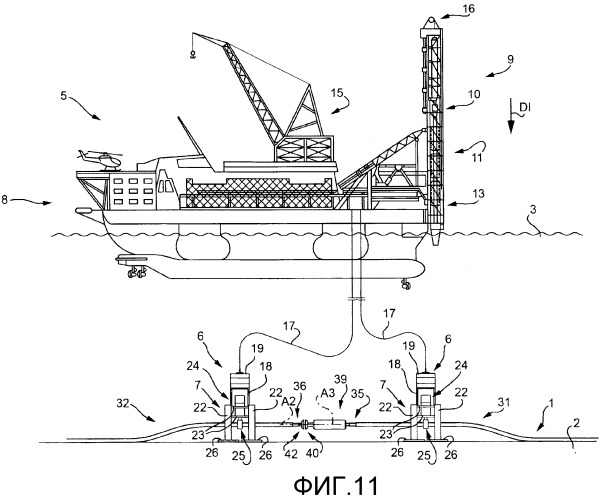

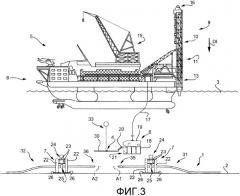

На фиг.1-5 показаны виды сбоку с частями, удаленными для ясности, подводного трубопровода, проложенного в водоеме, на различных этапах способа ремонта подводного трубопровода согласно настоящему изобретению.

На фиг.6 показан в увеличенном масштабе, частично в разрезе, вид сбоку с частями, удаленными для ясности, детали устройства спуска, используемой в способе соединения двух участков подводного трубопровода согласно настоящему изобретению.

На фиг.7-9 показаны в увеличенном масштабе продольные сечения с частями, удаленными для ясности, одного конца участка трубопровода на соответствующих этапах в способе соединения двух участков подводного трубопровода согласно настоящему изобретению.

На фиг.10 показано в увеличенном масштабе продольное сечение с частями, удаленными для ясности, одного конца дополнительного участка трубопровода на одном этапе способа соединения двух участков подводного трубопровода согласно настоящему изобретению.

На фиг.11 и 12 показаны виды сбоку с частями, удаленными для ясности, подводного трубопровода, прокладываемого в водоеме, на различных этапах способа соединения двух участков подводного трубопровода согласно настоящему изобретению.

На фиг.13 показано в увеличенном масштабе продольное сечение с частями, удаленными для ясности, телескопического рукава, приваренного к участку трубопровода и собранного с другим участком трубопровода согласно способу соединения двух участков подводного трубопровода согласно настоящему изобретению.

На фиг.14 показан в увеличенном масштабе вид в перспективе с частями, удаленными для ясности, детали самоцентрирующегося соединительного узла, разработанного с возможностью исполнения способа соединения двух участков подводного трубопровода согласно настоящему изобретению.

На фиг.15 показан вид сбоку с частями, удаленными для ясности, одного этапа способа прокладки подводного трубопровода согласно настоящему изобретению.

На фиг.16 показан вид в перспективе с частями, удаленными для ясности, одного этапа в первом варианте способа согласно настоящему изобретению.

На фиг.17 показано продольное сечение двух участков трубопровода, прикрепленных к рукаву, оборудованному соединительной головкой, и к соединительной головке соответственно.

На фиг.18, 19 и 20 показаны виды в перспективе с частями, удаленными для ясности, последовательных этапов дополнительного варианта способа согласно настоящему изобретению.

НАИЛУЧШИЙ СПОСОБ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На фиг.1 показан подводный трубопровод 1, проложенный по дну 2 водоема 3 для транспортировки текучей среды и/или газа и, в частности, нефти.

Трубопровод 1 имеет поврежденную зону, в показанном примере - продольную трещину 4 случайного происхождения, и нуждается в ремонте. Для упрощения в описании и чертежах дно 2 является ровным и пологим, хотя трубопровод 1 может лежать на наклонном или с различными неровностями дне.

На фиг.1 также частично показано используемое оборудование ремонта трубопровода, которое содержит трубоукладочное судно 5, подводные аппараты 6 с дистанционным управлением, только один из которых показан на фиг.1, и два козловых крана 7, стоящих на дне 2 водоема 3 для подъема и поддержания части трубопровода 1, содержащей продольную трещину 4, над дном 2.

Как показано на фиг.1, козловые краны 7 установлены над трубопроводом 1 и с обеих сторон от продольной трещины 4 для подъема части трубопровода 1, содержащей трещину 4, со дна 2.

ТРУБОУКЛАДОЧНОЕ СУДНО

Трубоукладочное судно 5 разработано с возможностью сборки трубопровода на борту и спуска трубопроводов в водоем 3. В данном конкретном случае трубоукладочное судно 5 используют для ремонта трубопровода 1, проложенного по дну водоема 3.

Трубоукладочное судно 5 содержит полупогружную платформу 8 и вышку 9 спуска, и в показанном примере вышка спуска проходит, по существу, вертикально, имеет направление D1 спуска, шарнирно прикреплена к полупогружной платформе 8 и разработана с возможностью спуска трубопровода с J-образной укладкой на дно 2 водоема 3. Хотя вышка 9 спуска показана в, по существу, вертикальном положении, вышку 9 можно отклонять на угол 30° от вертикали на этапе спуска.

Вышка 9 спуска, по существу, выполнена в виде удлиненной конструкции по типу рамной опоры и содержит верхний участок с установленным в нем постом 10 сборки, средний участок с установленным в нем захватывающим устройством 11, содержащим гусеничное зажимающее устройство 12 (фиг.6) для избирательного зажима трубопровода 1, и нижний участок с установленным в нем устройством 13 шаговой подачи, содержащим челюстной захват 14, закрепленный на конструкции по типу рамной опоры (фиг.6), и подвижные челюстные захваты (не показано), перемещающиеся по конструкции типа рамной опоры.

Трубоукладочное судно 5 оборудовано по меньшей мере одним краном 15 для спуска на воду и подъема подводного аппарата 6, козловых кранов 7 и другого оборудования, используемого для ремонта трубопровод 1, и лебедкой 16, установленной на вышке 9 спуска для извлечения и подъема частей трубопровода 1 со дна 2 водоема 3 и частично в вышку 9 спуска, на пост 10 сборки и для их спуска в водоем 3.

ПОДВОДНЫЙ АППАРАТ

Подводный аппарат 6 управляется с трубоукладочного судна 5 по шлангокабелю 17 и содержит раму 18, понтон 19, телевизионные камеры (не показано), винтомоторный агрегат (не показано), по меньшей мере один манипулятор 20 и узел 21 швартовки, швартующийся к соответствующим узлам швартовки подводного оборудования для выполнения операций, описанных ниже.

В зависимости от операций, выполняемых в водоеме 3, можно использовать один или несколько подводных аппаратов 6 для ускорения ремонта трубопровода 1.

КОЗЛОВЫЙ КРАН

Каждый козловый кран 7 содержит две конструкции 22 портала, жестко соединенных поперечными балками 23, узел 24 тележки с приводом, соединенным с двумя челюстными захватами 25 для захвата трубопровода 1, перемещающим челюстные захваты 25 в системе осей xyz декартовой системы координат внутри конструкций 22 портала, и узел швартовки (не показано), швартующийся к узлу 21 швартовки подводного аппарата 6, который управляет операциями узла 24 тележки с приводом и челюстными захватами 25.

Каждая конструкция 22 портала оборудована опорными плитами 26, втапливаемыми в дно 2 для точной установки козлового крана 7.

ПОДВОДНЫЙ ТРУБОПРОВОД

Как показано на фиг.7, трубопровод 1 содержит металлический цилиндр 27 и защитное покрытие 28 из деформируемого полимерного материала вокруг металлического цилиндра 27. Другими словами, защитное покрытие 28 является легче деформируемым, чем металлический цилиндр 27.

Термин «защитное покрытие» включает в себя относительно тонкое (толщиной несколько миллиметров) полипропиленовое или полиэтиленовое коррозионно-защитное покрытие, а также обмотку трубы, которая, в дополнение к коррозионной защите, также создает теплоизоляцию, может иметь толщину несколько десятков мм и обычно выполнена из твердого полиуретана или многослойного полипропилена.

Трубопровод 1 также имеет бетонное или из торкрет-бетона покрытие 29 поверх защитного покрытия 28 для утяжеления трубопровода.

Как показано на фиг.1, продольная трещина 4 нарушила целостность металлического цилиндра 27 (фиг.7), результатом чего является утечка нефти в водоем 3 и поступление воды в трубопровод 1. Способ согласно настоящему изобретению обеспечивает ремонт трубопровода 1 для восстановления механических характеристик и герметичности с непроницаемостью для текучей среды трубопровода, прокладываемого с соблюдением действующих стандартов безопасности.

Трубопровод 1 является достаточно гибким для прохождения по криволинейным путям.

СПОСОБ РЕМОНТА ТРУБОПРОВОДА, ВКЛЮЧАЮЩИЙ В СЕБЯ СПОСОБ СОЕДИНЕНИЯ ДВУХ УЧАСТКОВ ПОДВОДНОГО ТРУБОПРОВОДА

Способ ремонта содержит перемещение трубоукладочного судна 5 и другого оборудования ремонта на место аварийных работ и спуск подводного аппарата 6 и козловых кранов 7 в воду с использованием крана 15. Правильную установку козловых кранов 7 с двух сторон от продольной трещины 4 и над трубопроводом 1 контролирует подводный аппарат 6, соединяющийся с каждым козловым краном 7 узлом 21 швартовки и остающийся соединенным с козловым краном 7 для управления захватом и подъемом трубопровода 1 челюстными захватами 25.

Описанные выше операции выполняются для каждого козлового крана 7.

В непоказанном варианте осуществления козловых кранов 7 может быть больше двух, и их число, по существу, зависит от типа трубопровода 1, типа козлового крана 7 и характера дна 2.

Аналогично, можно использовать несколько подводных аппаратов 6. В предпочтительном варианте выполнения работ два подводных аппарата 6 используют для управления работой по меньшей мере двух козловых кранов 7 одновременно.

После подъема обоими козловыми кранами 7 трубопровод 1 принимает конфигурацию, показанную на фиг.1.

На фиг.2 показан этап резки трубопровода 1, содержащий выполнение двух поперечных разрезов трубопровода 1 с противоположных сторон продольной трещины 4 для разделения трубопровода 1 на участок 30, содержащий поврежденную зону, т.e. продольную трещину 4, и два участка 31 и 32 трубопровода, как показано на фиг.3.

Как показано на фиг.2, участок трубопровода 1, впоследствии образующий участок 30, соединен с поплавком 33, и подводный аппарат 6 соединен с режущим устройством 34, которое в предпочтительном варианте осуществления имеет цепной режущий элемент для резки трубопровода 1, как описано выше.

Как показано на фиг.3, участок 30 поднимают на трубоукладочное судно 5 с помощью поплавка 33, подводного аппарата 6 и крана 15.

Два участка 31 и 32 трубопровода, таким образом, имеют соответствующие концы 35 и 36 и проходят вдоль соответствующих осей A1 и A2.

Длину извлеченного участка 30 измеряют для определения расстояния между концами 35 и 36.

Как показано на фиг.4, лебедка 16 вытравливает трос 37, соединенный с захватывающей головкой 38, которая, в показанном примере, является расширяющейся головкой, вводимой в конец 35 участка 31 трубопровода и затем расширяющейся для захвата конца 35 участка 31 трубопровода изнутри.

Введением и расширением захватывающей головки 38 внутри конца 35 управляет подводный аппарат 6.

Как показано на фиг.5, участок 31 трубопровода поднимают частично с помощью лебедки 16 и захватывающей головки 38 и вводят частично внутрь вышки 9 спуска, как показано на фиг.6. Внутри вышки 9 спуска гусеничные зажимающие устройства 12 и челюстные захваты 14 захватывают участок 31 трубопровода и захватывающую головку 38 высвобождают из конца 35 участка 31 трубопровода. Конец 35 поднимают на пост 10 сборки, где утяжеляющее покрытие 29 и защитное покрытие 28 удаляют с конца 35 и на конце 35 выполняют фаски для образования подходящей кромки на металлическом цилиндре 27. Конкретнее, в показанном примере, работа, выполняемая на конце 35 на посту 10 сборки в надводном положении над водоемом 3, преобразует конец 35 из конфигурации фиг.7 в конфигурацию фиг.8.

Удаление защитного покрытия 28 может также включать в себя дробеструйную обработку открытой части металлического цилиндра 27.

Телескопический рукав 39 с соединительной головкой 40 затем соединяют с участком 31 трубопровода на посту 10 сборки в надводном положении над водоемом 3. Конкретнее, телескопический рукав 39 имеет ось A3 и приваривается к металлическому цилиндру 27 с совмещением осей A1 и A3 для образования конструкции, показанной на фиг.9.

Зону сварки можно затем закрыть защитным соединением 41 на посту 10 сборки.

Далее участок 31 трубопровода, телескопический рукав 39 и соединительную головку 40 укладывают на дно 2 водоема 3 с помощью лебедки 16 и захватывающей головки 38. Альтернативно, лебедка 16 может соединяться напрямую с телескопическим рукавом 39.

Аналогично, участок 31 трубопровода и участок 32 трубопровода вводят частично внутрь вышки 9 спуска, покрытия 28 и 29 удаляют, выполняют фаски на кромках металлического цилиндра 27, участок 32 соединяют с соединительной головкой 42 и закрывают соединение защитным покрытием 41, как показано на фиг.10.

После завершения данных операций подводный аппарат 6 укладывает участок 32 трубопровода на дно 2 водоема 3 так, что соединительная головка 42 устанавливается вблизи соединительной головки 40 и обращенной к ней. Козловые краны 7 устанавливают на соответствующих участках 31, 32 трубопровода, как показано на фиг.11, и соответствующие челюстные захваты 25 захватывают соответствующие концы 35, 36 участков 31, 32 для получения конфигурации, показанной на фиг.11.

На данном этапе двумя козловыми кранами 7 предпочтительно управляют синхронно с помощью соответствующих подводных аппаратов 6 для более быстрого совмещения соединительных головок 40 и 42. Для совмещения каждая соединительная головка 40, 42 оборудована передатчиком сигнала, указывающим положение соответствующей соединительной головки и передающим данные на соответствующий подводный аппарат 6, управляющий соответствующим козловым краном 7; и козловые краны 7 перемещают концы участков 31 и 32 трубопровода и соединительные головки 40 и 42 для грубого совмещения осей A3 и A2, с допустимой ошибкой в несколько миллиметров.

Перед сваркой с концом 35 участка 31 трубопровода длину телескопического рукава 39 корректируют на борту трубоукладочного судна 5 в надводном положении над водоемом 3. Данное грубое выставление основано на определении расстояния между концами 35 и 36 и длине соединительных головок 40 и 42. Теоретически длина телескопического рукава 39 и длины соединительных головок 40 и 42 должны в сумме давать длину участка 30, удаленного из трубопровода 1. Для свободы маневра длину телескопического рукава 39 предпочтительно корректируют, оставляя зазор в несколько дециметров между соединительными головками 40 и 42 при совмещении в подводном положении в водоеме 3.

При грубом совмещении с помощью козловых кранов 7 соединительные головки 40 и 42 разнесены по длине на несколько дециметров, и оси A2 и A3 являются также наиболее вероятно смещенными на несколько миллиметров.

Соединительные головки 40 и 42 герметично соединяются фиксирующим устройством 43, которое вместе с соединительными головками 40, 42 образует часть самоцентрирующегося соединительного узла 44, который на этапе фиксирования совмещает оси A3 и A2 и одновременно раздвигает телескопический рукав 39.

Как показано на фиг.14, фиксирующее устройство 43 содержит два кольцевых челюстных захвата 45, соединяющихся друг с другом резьбовыми шпильками 46 и гайками 47, и каждый кольцевой челюстной захват 45 содержит два полукольца 48, соединенных осью 49 шарнира так, что челюстной захват 45 можно открывать и устанавливать вокруг одного из участков 31, 32 трубопровода.

Как показано на фиг.13, соединительная головка 40 содержит трубчатый участок 50, соединенный с телескопическим рукавом 39, фланец 51 с торцевой поверхностью 52, перпендикулярной оси A3 и обращенной к соединительной головке 42, выступ 53 в форме усеченного конуса, проходящего вокруг оси A3, боковую поверхность 54 и заднюю поверхность 55, наклонную по отношению к оси A3.

Аналогично, соединительная головка 42 содержит трубчатый участок 56, приваренный к участку 32 трубопровода, фланец 57 с торцевой поверхностью 58, перпендикулярной оси A2 и обращенной к соединительной головке 40, выемку 59 в форме усеченного конуса, проходящего вокруг оси A2, комплементарную по форме и размеру выступу 53, боковую поверхность 60 и заднюю поверхность 61, наклонную по отношению к оси A2.

Каждый челюстной захват 45 имеет опорный паз, образованный двумя поверхностями 62 и 63, выполненный с возможностью стыковки соответственно с задней поверхностью 55 и боковой поверхностью 54 или с задней поверхностью 61 и боковой поверхностью 60. Другими словами, каждый челюстной захват 45 имеет опорный паз, выполненный с возможностью образования соединения с фланцем 51 или фланцем 57.

Когда два челюстных захвата 45 стягивают друг с другом, телескопический рукав 39 раздвигается и выступ 53 вводится внутрь выемки 59 для точного совмещения соединительных головок 40 и 42 до входа в контакт торцевых поверхностей 52 и 58 друг с другом.

Как показано на фиг.12, челюстные захваты 45 устанавливают вокруг соответствующих соединительных головок 40, 42 и фиксируют посредством специального фиксирующего блока 64, управляемого подводным аппаратом 6.

Как показано на фиг.13, телескопический рукав 39 закрепляют в нужном положении деформированием одной стенки посредством известной операции гидравлического прессования, в которой деформируется внутренняя труба 65, поджимаемая к внешней трубе 66 с кольцевыми ребрами 67.

Способ согласно настоящему изобретению является чрезвычайно простым и не требует громоздкого оборудования.

СПОСОБ ПРОКЛАДКИ ПОДВОДНОГО ТРУБОПРОВОДА

Описанный способ соединения двух подводных участков трубопровода можно предпочтительно использовать для ремонта трубопроводов, в частности на больших глубинах. Способ соединения трубопровода, составляющий часть способа ремонта, описанного выше, вместе с тем, можно также использовать как часть способа прокладки подводного трубопровода 1, как показано на фиг.15, в котором два трубоукладочных судна 5 и 68 прокладывают два подводных участка 31 и 32 трубопровода, проходящих вдоль соответствующих сходящихся путей P1 и P2 и оснащенных, соответственно, телескопическим рукавом, оборудованным соединительной головкой, и соединительной головкой. Две соединительных головки имеют тип, описанный выше, и являются соединяющимися в подводном положении на большой глубине согласно способу соединения двух участков трубопровода.

Данное применение способа соединения двух подводных участков трубопровода обеспечивает одновременную прокладку двух подводных участков трубопровода, каждого, с возможной длиной в сотни километров и, значит, значительно сокращая общее время прокладки.

ПЕРВЫЙ ВАРИАНТ СПОСОБА

Первый вариант, показанный в общих чертах на фиг.16, использует устройство 69, разработанное с возможностью установки на дне 2 водоема 3 для опирания концов 35 и 36 участков 31 и 32 трубопровода и рукава 39 в соответствующих заданных положениях.

Этапы в способе, описанном выше, остаются без изменений, за исключением того, что соединительные головки 40, 42 и рукав 39 укладывают на устройство 69, служащее для направления соединительных головок 40, 42 точно в соответствующие заданные положения, в которых соединительные головки 40, 42, т.e. оси A2 и A3, по существу, совмещены. После, по существу, совмещения соединительные головки 40 и 42 сначала перемещают в контакт друг с другом, таким образом завершая совмещение, и затем фиксируют, как описано выше.

Когда соединительные головки 40 и 42 герметично соединены, трубопровод 1 можно поднять и устройство 69 удалить и поднять на борт трубоукладочного судна 5 (не показано на фиг.16).

В примере на фиг.16 устройство 69 содержит основание 70, образующее опорную платформу на дне 2, и лотковую опору 71, размещенную на основании 70 и содержащую расширяющуюся опорную поверхность 72, выполненную с возможностью направления телескопического рукава 39 в заданное положение, и расширяющуюся опорную поверхность 73, выполненную с возможностью направления соединительной головки 42 в заданное положение. Устройство 69 выполнено с возможностью действия с исполнительным устройством 74 для перемещения соединительных головок 40 и 42 друг к другу.

Основание 70 является, по существу, пологим и ровным, и лотковая опора 71 соединена с основанием 70 упругими соединениями (не показано на фиг.16), обеспечивающими регулирование лотковых опор 71 для трубопровода относительно основания 70, в частности в направлении поперек трубопровода 1. Альтернативно, лотковая опора 71 для трубопровода соединяется с основанием 70 на скользящих опорах, перемещающихся по направляющим (не показано).

Исполнительное устройство 74 содержит траверсу 75 для сцепления с соединительной головкой 42, траверсу 76 для сцепления с соединительной головкой 40 и предпочтительно гидравлические исполнительные механизмы 77, соединяющие траверсы 75 и 76 и управляемые для избирательного приведения соединительных головок 40 и 42 в контакт друг с другом. С данного момента соединительные головки соединяются, как описано в предыдущем способе.

Данный первый вариант способа имеет преимущество автоматического совмещения соединительных головок посредством посадочных мест в лотковых опорах для трубопровода. Соединительные головки и соответствующие участки трубопровода опускают в лотковую опору с использованием систем, аналогичных используемым для спуска и подъема трубопровода, и с помощью подводных аппаратов 6 (не показано) для грубой центровки посадочных мест в лотковой опоре для трубопровода. Первый вариант способа также ускоряет соединение, исключая необходимость совмещения соединительных головок и предусматривая только одно соединение под водой.

ВТОРОЙ ВАРИАНТ СПОСОБА

Во втором варианте способа телескопическим рукавом 78 и соединительными головками 79 и 80 предпочтительно заменяют телескопический рукав 39 и соединительные головки 40 и 42, как показано на фиг.17. В частности, телескопический рукав 78 и соединительная головка 80 имеют, по существу, одинаковый наружный диаметр, и соединительные головки 79 и 80 не имеют фланцев. Телескопический рукав 78 закрепляют с использованием системы, аналогичной системе для телескопического рукава 39, и соединительные головки 79 и 80 соединяют, вводя соединительную головку 79 внутрь соединительной головки 80 и деформируя соединительную головку 79. Конкретнее, соединительная головка 79 имеет тонкую внешнюю стенку 81 и толстую внутреннюю стенку 82, разделенные зазором, в который подается текучая среда под давлением для деформирования внешней стенки на соединительной головке 80 с поджатием к последней и создания при этом герметичного соединения соединительных головок 79 и 80.

Данный второй вариант способа содержит, по существу, одинаковые этапы с первым вариантом, за исключением того, что телескопический рукав 78 устанавливается на лотковую опору 83 в надводном положении над водоемом 3, и лотковую опору 83 вместе с телескопическим рукавом 78 и соединительной головкой 79 укладывают на дно 2 водоема 3, как показано на фиг.18.

Как показано на фиг.18, лотковая опора 83, по существу, образована трубчатым изделием из разрезанной вдоль пополам трубы, которая связана или иначе прикреплена к телескопическому рукаву 78 с использованием средства, не показанного на чертежах, и имеет свободный участок, выступающий за пределы соединительной головки 79.

В случае если диаметр телескопического рукава 78 не является постоянным по всей длине, прокладки 84 вводят между лотковой опорой 83 и телескопическим рукавом 78, так что соответствующие продольные оси телескопического рукава 78, соединительной головки 79 и лотковой опоры, по существу, совмещаются. Лотковую опору 83 точно прикрепляют в надводном положении над водоемом 3 на борту трубоукладочного судна 5 и лотковую опору 83, телескопический рукав 78, соединительную головку 79 и участок 31 трубопровода затем укладывают на дно 2 водоема 3 с использованием системы спуска и подъема трубопровода, от которой на фиг.18 показан трос 37 и подвеска 85, соединенная с тросом 37 и телескопическим рукавом 78.

Участок 32 трубопровода 1 затем поднимают в надводное положение над водоемом 3, соединительную головку 80 соединяют с концом 36 и затем соединительную головку 80 и участок 32 трубопровода спускают в водоем 3 и в лотковую опору 83, как показано на фиг.19.

Соединительная головка 80 размещается на посадочные места внутри лотковой опоры 83, обращенной к соединительной головке 79. В этот момент соединительную головку 79 вводят внутрь соединительной головки 80 исполнительным устройством 74, описанным выше и показанным на фиг.16, и затем в подводный аппарат 6 (не показано на фиг.19) нагнетают текучую среду под давлением для соединения соединительных головок 79 и 80.

Как показано на фиг.20, подводный аппарат 6 нагнетает текучую среду под давлением в зазор в телескопическом рукаве 78 для закрепления телескопического рукава 78 в заданном положении.

Данный второй вариант способа создает простое, малозатратное совмещение соединительных головок и также имеет дополнительное преимущество по сравнению с первым вариантом, заключающееся в том, что толщина лотковых опор не создает резких изгибов трубопровода вблизи лотковой опоры для трубопровода, лотковую опору можно оставлять на дне соединенной с трубопроводом для действия в качестве увеличивающего жесткость устройства на соединении между двумя участками трубопровода, и лотковая опора является простой в изготовлении и для манипуляций.

В другом варианте, не показанном, лотковая опора может соединяться с соединительной головкой без телескопического рукава, и телескопический рукав можно укладывать на лотковую опору вместе с другой соединительной головкой.