Многоступенчатая система и способ предварительной сушки бурого угля с использованием перегретого пара

Иллюстрации

Показать всеПредложены многоступенчатая система и способ предварительной сушки бурого угля с использованием перегретого пара. Система предварительной сушки лигнита содержит сушилку с кипящим слоем внутреннего нагрева, включающую, по меньшей мере, один встроенный теплообменный аппарат, первый и второй разгрузочные затворы и пылеулавливающее устройство, состоящее, по меньшей мере, из одной ступени, а также питатель, выполненный в виде бункера с винтовым конвейером, соединенным с первым разгрузочным затвором, а последний сообщен с сушилкой с кипящим слоем внутреннего нагрева. Встроенный теплообменный аппарат сообщен с насыщенным паром и с конденсатной системой; кипящий слой сушилки с кипящим слоем внутреннего нагрева сообщен с перегретым паром; и отработанный пар сушилки с кипящим слоем внутреннего нагрева обрабатывается пылеулавливающим устройством, затем часть отработанного пара возвращается в кипящий слой, а другая часть отработанного пара отводится, причем пылеулавливающее устройство выполнено из двух ступеней и содержит циклонный пылеуловитель и электростатический фильтр, которые соединены последовательно друг с другом; циклонный пылеуловитель удаляет пыль из части отработанного пара и выгружает собранный сухой порошок в зону готовой продукции; и отработанный пар сжимается с помощью нагнетательного устройства в виде вентилятора, затем часть отработанного пара возвращается в сушилку с кипящим слоем внутреннего нагрева, а другую часть отработанного пара отводят, предварительно удалив из отработанного пара пыль с помощью циклонного пылеуловителя, и обеспечивают подачу перегретого пара в кипящий слой сушилки с кипящим слоем внутреннего нагрева; подачу насыщенного пара во встроенный теплообменный аппарат сушилки с кипящим слоем внутреннего нагрева в качестве источника сушки; выгрузку лигнита и подачу его в зону готовой продукции после сушки лигнита до требуемой степени влажности, которая регулируется продолжительностью пребывания лигнита в кипящем слое; захват воды, выделяемой лигнитом при сушке, и части веществ из кипящего слоя отработанным перегретым паром в кипящем слое; удаление пыли с помощью циклонного пылеуловителя; передачу собранного сухого порошка в зону готовой продукции; сжатие части отработанного перегретого пара и подачу его с помощью нагнетательного вентилятора в кипящий слой в качестве ожижающей среды кипящего слоя; удаление пыли и отвод другой части отработанного перегретого пара с помощью электростатического фильтра; и возвращение водного конденсата, собираемого во встроенном теплообменном аппарате сушилки с кипящим слоем внутреннего нагрева, обратно в котел для повторного использования. Способ сушки для системы предварительной сушки лигнита перегретым паром заключается в том, что перегретый пар в качестве ожижающей среды непосредственно контактирует с лигнитом, за счет чего обеспечивается удаление водяного пара, включающий: подачу влажного лигнита, содержащего 30%-50% воды, в сушилку с кипящим слоем внутреннего нагрева; подачу перегретого пара в кипящий слой сушилки с кипящим слоем внутреннего нагрева; подачу насыщенного пара во встроенный теплообменный аппарат сушилки с кипящим слоем внутреннего нагрева в качестве источника сушки; выгрузку лигнита и подачу его в зону готовой продукции после сушки лигнита до требуемой степени влажности, которая регулируется продолжительностью пребывания лигнита в кипящем слое; захват воды, выделяемой лигнитом при сушке, и части веществ из кипящего слоя отработанным перегретым паром в кипящем слое; удаление пыли с помощью циклонного пылеуловителя; передачу собранного сухого порошка в зону готовой продукции; сжатие части отработанного перегретого пара и подачу его с помощью нагнетательного вентилятора в кипящий слой в качестве ожижающей среды кипящего слоя; удаление пыли и отвод другой части отработанного перегретого пара с помощью электростатического фильтра; и возвращение водного конденсата, собираемого во встроенном теплообменном аппарате сушилки с кипящим слоем внутреннего нагрева, обратно в котел для повторного использования. Система предварительной сушки лигнита перегретым паром включает многоступенчатое устройство сушки, каждая ступень которого содержит питатель, разгрузочное устройство и пылеулавливающее устройство, состоящее, по меньшей мере, из одной ступени; отличается тем, что часть отработанного газа поступает с выхода пылеулавливающего устройства в соответствующее устройство сушки с помощью нагнетательного устройства; другую часть отработанного газа подают на устройство сушки следующей ступени в качестве источника тепла; устройство сушки первой ступени связано с источником нагрева пара; пылеулавливающее устройство устройства сушки заключительной ступени подает часть отработанного газа в соответствующее устройство сушки с помощью нагнетательного устройства; а другую часть отработанного газа отводят. Способ сушки для системы предварительной сушки лигнита перегретым паром, в соответствии с которым перегретый пар в качестве среды непосредственно контактирует с лигнитом, за счет чего обеспечивается удаление водяного пара и получение тепла, несколько ступеней из сушилок с кипящим слоем внутреннего нагрева последовательно соединяют, пыль из отработанного пара, образовавшегося в первой ступени, удаляют, и отработанный пар выполняет функцию нагревающей среды для второй ступени, пыль из отработанного пара, образовавшегося во второй ступени, удаляют, и отработанный пар выполняет функцию нагревающей среды для третьей ступени и так далее, и который включает на первом этапе сушку в первой ступени, а именно подачу влажного лигнита, содержащего 30%-50% воды, в кипящий слой сушилки с кипящим слоем внутреннего нагрева первой ступени; подачу перегретого пара в кипящий слой сушилки с кипящим слоем внутреннего нагрева первой ступени; подачу насыщенного пара во встроенный теплообменный аппарат сушилки с кипящим слоем внутреннего нагрева первой ступени в качестве источника сушки; выгрузку лигнита и подачу его в зону готовой продукции после сушки лигнита до требуемой степени влажности, которая регулируется продолжительностью пребывания лигнита в кипящем слое; захват воды, выделяемой лигнитом при сушке и части веществ из кипящего слоя, отработанным перегретым паром в кипящем слое; удаление пыли с помощью циклонного пылеуловителя; передачу собранного сухого порошка в зону готовой продукции; сжатие части отработанного перегретого пара и подачу его с помощью нагнетательного вентилятора в кипящий слой в качестве сушильной среды кипящего слоя; удаление пыли из другой части отработанного перегретого пара с помощью электростатического фильтра, при этом другая часть отработанного перегретого пара используется в качестве теплоносителя встроенного теплообменного аппарата сушилки с кипящим слоем внутреннего нагрева второй ступени; и возвращение водного конденсата, собираемого во встроенном теплообменном аппарате сушилки с кипящим слоем внутреннего нагрева первой ступени, обратно в котел для повторного использования; на втором этапе сушку во второй ступени осуществляют путем подачи влажного лигнита, содержащего 30%-50% воды, в кипящий слой сушилки с кипящим слоем внутреннего нагрева второй ступени; подачи отработанного перегретого пара, обработанного с помощью электростатического фильтра первой ступени, во встроенный теплообменный аппарат сушилки с кипящим слоем внутреннего нагрева второй ступени; выгрузки лигнита и подачи его в зону готовой продукции после сушки лигнита до требуемой степени влажности, которая регулируется продолжительностью пребывания лигнита в кипящем слое; захвата воды, выделяемой лигнитом при сушке, и части веществ из кипящего слоя отработанным перегретым паром в кипящем слое; удалении пыли с помощью циклонного пылеуловителя второй ступени; сжатии части отработанного перегретого пара и подачи его с помощью нагнетательного вентилятора второй ступени в электростатический фильтр второй ступени для удаления пыли, подачи другой части отработанного перегретого пара, который используется в качестве сушильной среды, в сушилку с кипящим слоем внутреннего нагрева второй ступени, при этом другую часть отработанного перегретого пара, обработанного в электростатическом фильтре второй ступени, используют в качестве теплоносителя встроенного теплообменного аппарата сушилки с кипящим слоем внутреннего нагрева третьей ступени; и подачи упомянутой другой части отработанного перегретого пара для участия в процессе сушки в третьей ступени; на третьем этапе остальные процессы сушки аналогичны второму этапу, часть отработанного газа после обработки в электростатическом фильтре заключительной ступени возвращают в соответствующий котел для повторного использования, другую часть отработанного газа отводят. Изобретение обеспечивает создание системы предварительной сушки лигнита перегретым паром и разработку способа сушки лигнита, который сочетает в себе применение кипящего слоя внутреннего нагрева и перегретого пара, что позволит проводить сушку влажного лигнита, содержащего 30-50% воды, и получать на выходе лигнит с содержанием 12% воды. 4 н. и 2 з.п. ф-лы, 4 ил.

Реферат

ОБЛАСТЬ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Изобретение относится к способу сушки, и более конкретно изобретение касается системы предварительной сушки лигнита (бурого угля) перегретым паром и способа сушки для такой системы, в котором сочетаются кипящий (псевдоожиженный) слой с внутренним нагревом и перегретый пар.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[0002] Существующие способы сушки лигнита предусматривают наличие барабанных сушилок с прямым обогревом, в которых используется горячий газ для нагрева, или барабанных сушилок с косвенным обогревом, использующих пар в качестве источника тепла. Однако существующие барабанные сушилки с прямым обогревом имеют ряд недостатков: они легко прожигаются (выгорают), поскольку для лигнита характерно содержание сильно летучих веществ и, следовательно, его состояние в значительной степени зависит от температуры впускаемого воздуха, кроме того, такие сушилки обладают низкой высушивающей способностью и требуют больших капиталовложений. Что касается барабанных сушилок с косвенным обогревом, то поскольку им для работы требуется остаточный (отработанный) газ, они относятся к энергоемкому оборудованию (приблизительно 1350 кг пара/1 тонну воды), кроме того, обладают сравнительно невысокой производительностью из расчета на единицу оборудования (производительность процесса предварительной сушки лигнита на парогазовой установке (ПГУ-300) (300 MW) составляет примерно 60 тонн/час), кроме того, требуют параллельного включения нескольких сушилок. С учетом соображений безопасности требуется дополнительно вводить электрогенерирующую установку, работающую на газообразном азоте, предохраняя тем самым лигнит от возгорания в процессе сушки, что, в свою очередь, увеличивает затраты на оборудование.

[0003] На данный момент промышленное внедрение процесса сушки лигнита (бурого угля) в Китае все еще находится на начальной стадии. Более того, в стране до сих пор не используются промышленные системы предварительной сушки лигнита на существующих тепловых электростанциях, работающих на буром угле, на вооружении которых находятся пылеугольные котлы.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0004] С учетом вышеперечисленных проблем целью настоящего изобретения является создание системы предварительной сушки лигнита перегретым паром и разработка способа сушки лигнита, который сочетает в себе применение кипящего слоя внутреннего нагрева и перегретого пара, что позволит проводить сушку влажного лигнита, содержащего 30-50% воды, и получать на выходе лигнит с содержанием 12% воды, обеспечив, таким образом, недостающее звено в существующем промышленном оборудовании предварительной сушки лигнита.

[0005] Ниже приводится предлагаемое техническое решение в соответствии с настоящим изобретением.

[0006] Предлагается система предварительной сушки лигнита, включающая сушилку с кипящим слоем внутреннего нагрева, которая содержит, по меньшей мере, один встроенный теплообменный аппарат, питатель, второй разгрузочный затвор и, по меньшей мере, одну пылеулавливающую установку, причем встроенный теплообменный аппарат сообщается с насыщенным паром и с конденсатной системой, а кипящий слой сушилки с кипящим слоем внутреннего нагрева сообщается с перегретым паром, отработанный пар, выходящий из сушилки с кипящим слоем внутреннего нагрева, пропускается через пылеулавливающую установку, а затем часть отработанного пара возвращается в кипящий слой, а другая его часть отводится.

[0007] Пылеулавливающая установка включает два аппарата - циклонный пылеуловитель и электростатический фильтр, которые соединены последовательно друг с другом, при этом циклонный пылеуловитель выполняет функции очистки части отработанного пара от пыли и передачи собранного сухого порошка (уноса) в зону готовой продукции. Отработанный пар сжимают с помощью нагнетательного устройства (устройства для дутья), и часть его подают в сушилку с кипящим слоем внутреннего нагрева, а другую часть пара очищают от пыли с помощью циклонного пылеуловителя и отводят.

[0008] Питатель содержит бункер, который сообщается с винтовым конвейером, причем винтовой конвейер соединен с первым выпускным затвором, а первый выпускной затвор соединен с сушилкой с кипящим слоем внутреннего нагрева.

[0009] Нагнетательное устройство (для дутья воздуха) представляет собой нагнетательный вентилятор.

[0010] Способ сушки для системы предварительной сушки лигнита с применением перегретого пара, при котором происходит непосредственный контакт лигнита и перегретого пара, используемого в качестве ожижающей среды, в результате чего обеспечивается удаление влаги из лигнита, предусматривающее: подачу неосушенного лигнита, содержащего 30%-50% воды, в сушилку с кипящим слоем внутреннего нагрева, подачу перегретого пара в кипящий слой сушилки с кипящим слоем внутреннего нагрева, подачу насыщенного пара во встроенный теплообменный аппарат сушилки с кипящим слоем внутреннего нагрева, который служит в качестве источника сушки, выгрузку лигнита и подачу его в зону готовой продукции после сушки и достижения требуемой степени влажности лигнита, которую контролируют по времени нахождения лигнита в кипящем слое, отведение конденсата, образующегося в процессе сушки, и части веществ кипящего слоя в виде отработанного пара, который направляют в качестве перегретого пара в кипящий слой, удаление пыли с помощью циклонного пылеуловителя, подачу собранного сухого порошка (уноса) в зону готовой продукции, сжатие части отработанного (перегретого) пара и подачу его в кипящий слой в качестве ожижающей среды псевдоожиженного (кипящего) слоя с помощью нагнетательного вентилятора, удаление пылевидного материала и пропускание другой части отработанного перегретого пара через электростатический фильтр, и возвращение водного конденсата встроенного теплообменного аппарата сушилки с кипящим слоем внутреннего нагрева обратно в котел (бойлер) для повторного использования.

[0011] Система предварительной сушки лигнита перегретым паром представляет собой многоступенчатую конструкцию, состоящую из нескольких сушильных аппаратов, последовательно соединенных друг с другом, причем каждая ступень системы включает питатель, разгрузочное устройство и, по меньшей мере, одно пылеулавливающее устройство, при этом часть отработанного газа подается с выхода пылеулавливающего устройства в соответствующее устройство сушки с помощью нагнетательного устройства, а другая часть отработанного газа подается в сушильный агрегат следующей ступени в качестве источника тепла, причем сушильный агрегат первой ступени сообщается с источником нагрева пара, кроме того, часть отработанного газа сушильного агрегата заключительной ступени через пылеулавливающее устройство подается в соответствующий сушильный аппарат с помощью нагнетательного устройства, а другая часть отработанного газа отводится (в атмосферу).

[0012] Все ступени многоступенчатого сушильного аппарата имеют одинаковую конструкцию. Каждая ступень представляет собой сушилку с кипящим слоем внутреннего нагрева с встроенным теплообменным аппаратом. Загрузочный бункер соединяется с сушилкой с кипящим слоем внутреннего нагрева с помощью винтового конвейера и первого разгрузочного затвора, также сушилка с кипящим слоем внутреннего нагрева сообщается с зоной готовой продукции через второй разгрузочный затвор, кроме того, сушилка с кипящим слоем внутреннего нагрева соединяется с двухступенчатым пылеулавливающим устройством, состоящим из циклонного пылеуловителя и электростатического фильтра, которые последовательно соединены между собой, причем циклонный пылеуловитель соединен с нагнетательным устройством, обеспечивающим подачу газа, электростатический фильтр соединен с встроенным теплообменным аппаратом сушильного аппарата следующей ступени, а нагнетательное устройство представляет собой нагнетательный вентилятор.

[0013] Встроенный теплообменный аппарат сушилки с кипящим слоем внутреннего нагрева первой ступени системы сообщается с насыщенным паром, а перегретым пар посредством группы затворов сообщается с кипящим слоем сушилки с кипящим слоем внутреннего нагрева.

[0014] Способ сушки для системы предварительной сушки лигнита перегретым паром, который предусматривает непосредственный контакт лигнита и перегретого пара, применяемого в качестве среды, за счет чего обеспечивается удаление водяного пара из лигнита, его нагрев, при этом последовательно соединяют несколько сушилок с кипящим слоем внутреннего нагрева, которые образуют многоступенчатую конструкцию, пылевидный материал, получаемый из отработанного пара в первой ступени, удаляют, а отработанный пар служит теплоносителем для второй ступени, пылевидный материал отработанного пара, образующегося во второй ступени, удаляют, а отработанный пар служит теплоносителем для третьей ступени и так далее, включающий:

(1) сушку в первой ступени: подачу неосушенного лигнита с содержанием 30%-50% воды в кипящий слой сушилки с кипящим слоем внутреннего нагрева первой ступени, введение перегретого пара в кипящий слой сушилки с кипящим слоем внутреннего нагрева первой ступени, подачу насыщенного пара во встроенный теплообменный аппарат сушилки с кипящим слоем внутреннего нагрева первой ступени, который служит источником тепла, выгрузку лигнита и подачу его в зону готовой продукции после сушки, позволяющей получить требуемую степень влажности лигнита, контролируемую временем пребывания лигнита в кипящем слое, возвращение водного конденсата, образовавшегося в процессе сушки, и части веществ кипящего слоя посредством отработанного перегретого пара кипящего слоя, удаление пылевидного материала с помощью циклонного пылеуловителя, подачу собранного сухого порошка (уноса) в зону готовой продукции, сжатие части отработанного перегретого пара и возврат его в кипящий слой в качестве сушильной среды кипящего слоя посредством нагнетательного вентилятора, удаление пылевидного материала из другой части отработанного перегретого пара с помощью электростатического фильтра, причем другую часть отработанного перегретого пара используют в качестве теплоносителя для встроенного теплообменного аппарата сушки с кипящим слоем внутреннего нагрева второй ступени, и отведение водного конденсата, собранного во встроенном теплообменном аппарате сушилки с кипящим слоем внутреннего нагрева первой ступени, обратно в котел для повторного использования,

(2) сушку во второй ступени: подачу неосушенного лигнита с содержанием 30%-50% воды в кипящий слой сушилки с кипящим слоем для внутреннего нагрева второй ступени, подачу отработанного перегретого пара, обработанного пропусканием через электростатический фильтр первой ступени, во встроенный теплообменный аппарат сушилки с кипящим слоем внутреннего нагрева второй ступени, выгрузку лигнита и передачу его в зону готовой продукции после сушки лигнита до требуемой степени влажности, которая контролируется временем пребывания лигнита в кипящем слое, захват водяных паров, выделяемых из лигнита в процессе сушки, и части веществ кипящего слоя отработанным перегретым паром в кипящем слое, удаление пылевидного материала с помощью циклонного пылеуловителя второй ступени, сжатие части отработанного перегретого пара и подачу его с помощью нагнетательного вентилятора второй ступени в электростатический фильтр второй ступени для удаления пыли, передачу другой части отработанного перегретого пара, который используют в качестве сушильной среды, в сушилку с кипящим слоем внутреннего нагрева второй ступени, причем другую часть отработанного перегретого пара, пропущенного через электростатический фильтр второй ступени, используют в качестве теплоносителя во встроенном теплообменном аппарате сушилки с кипящим слоем внутреннего нагрева второй ступени, и передачу другой части отработанного перегретого пара для участия в сушке в третьей ступени,

(3) остальные процессы сушки аналогичны тому, который описан в (2), часть остаточного (отработанного) газа после пропускания через электростатический фильтр заключительной (последней) ступени возвращают в соответствующий котел для повторного использования, другую часть отводят.

[0015] Система предварительной сушки лигнита перегретым паром содержит несколько ступеней из сушилок с кипящим слоем внутреннего нагрева, последовательно соединенных друг с другом, электростатический фильтр удаляет пыль из отработанного пара, который образуется в первой ступени, а затем отработанный пар используется в качестве теплоносителя в сушилке второй ступени и обеспечивает осуществление предварительной сушки лигнита, содержащего 30-50% воды (влаги). Одноступенчатая сушилка с кипящим слоем внутреннего нагрева содержит питатель, кипящий слой внутреннего нагрева с перегретым паром, циклонный пылеуловитель, электростатический фильтр, транспортировочное устройство для смешанного материала и воздуходувку с циркуляцией воздуха. Сочетают сушку в кипящем слое внутреннего нагрева и сушку перегретым паром: сушка в кипящем слое внутреннего нагрева заключается в том, что встроенный теплообменный аппарат размещают в кипящем слое, за счет чего обеспечивается большая часть тепла, требуемого для сушки материала, а сушка в кипящем слое с перегретым паром означает, что перегретый пар используется в качестве среды в сушилке с кипящим слоем внутреннего нагрева и контактирует с лигнитом, за счет чего обеспечивается удаление пара из лигнита и получение тепла. Вся конденсируемая вода возвращается обратно в котел для повторного использования.

[0016] Преимущества настоящего изобретения заключаются в следующем: предлагаемое техническое решение относится к энергосберегающим решениям, вся испарившаяся вода используется повторно, технологический процесс сушки полностью протекает в отсутствие кислорода, что повышает безопасность и эффективность процесса, кроме того, обеспечивается непрерывность процесса, поскольку предлагаемое оборудование может быть без проблем введено в состав вспомогательного (подготовительного) оборудования на существующих электростанциях; изобретение позволит уменьшить потребление энергии в отраслях, работающих на тепловой энергии, потому что в большинстве случаев способ предварительной сушки лигнита перегретым паром оказывается более предпочтительным в сравнении с традиционным методом скоростной сушки «горячим ветром» («hot wind drying») и методом опосредованной сушки паром, настоящее изобретение также значительно улучшает технико-экономические показатели и обеспечивает широкие перспективы для внедрения изобретения; более того, способ предварительной сушки лигнита перегретым паром имеет огромное значение с точки зрения технической модернизации и инновации, энергосбережения и сокращения выбросов в электроэнергетической промышленности и относится к экологически безопасным, водосберегающим и очищающим проектам предварительной подготовки лигнита.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

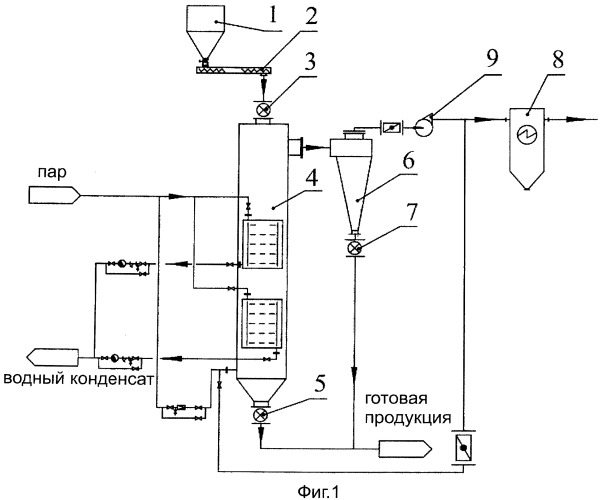

[0017] На Фиг.1 представлена схема одноступенчатой системы предварительной сушки лигнита перегретым паром в соответствии с настоящим изобретением.

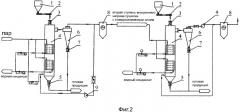

[0018] На Фиг.2 представлена схема двухступенчатой системы предварительной сушки лигнита перегретым паром в соответствии с настоящим изобретением.

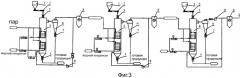

[0019] На Фиг.3 представлена схема трехступенчатой системы предварительной сушки лигнита перегретым паром в соответствии с настоящим изобретением.

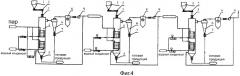

[0020] На Фиг.4 представлена схема еще одного варианта трехступенчатой системы предварительной сушки лигнита перегретым паром в соответствии с настоящим изобретением.

[0021] На чертежах компоненты схемы имеют следующие обозначения:

1 - бункер; 2 - винтовой конвейер; 3 - первый разгрузочный затвор; 4 - сушилка с кипящим слоем внутреннего нагрева; 5 - второй разгрузочный затвор; 6 - циклонный пылеуловитель; 7 - третий разгрузочный затвор; 8 - электростатический фильтр; 9 - нагнетательный вентилятор.

[0022] Ниже приведено подробное описание изобретения с ссылкой на чертежи и описание конкретных примеров осуществления изобретения.

[0023] Пример 1 (осуществления изобретения)

[0024] Из Фиг.1 видно, что система предварительной сушки лигнита перегретым паром содержит сушилку с кипящим слоем внутреннего нагрева 4, и, по меньшей мере, один встроенный теплообменный аппарат размещен внутри сушилки с кипящим слоем внутреннего нагрева 4. Кипящий (псевдоожиженный) слой сушилки с кипящим слоем внутреннего нагрева 4 сообщается с перегретым паром, а встроенный теплообменный аппарат сообщается с насыщенным паром. Первый разгрузочный затвор 3 расположен в верхней части сушилки с кипящим слоем внутреннего нагрева 4 и соединен с винтовым конвейером 2. Винтовой конвейер 2 оснащен бункером 1. Второй разгрузочный затвор 5 расположен в нижней части сушилки с кипящим слоем внутреннего нагрева 4, сухой порошок, образующийся в процессе сушки, поступает в зону готовой продукции через второй разгрузочный затвор 5. При этом, сухой порошок, собранный при пропускании пара через циклонный пылеуловитель 6, поступает в зону готовой продукции через третий разгрузочный затвор 7, расположенный под циклонным пылеуловителем 6. После удаления пыли из отработанного пара пропусканием через циклонный пылеуловитель 6, часть отработанного пара возвращают в кипящий слой при помощи нагнетательного вентилятора 9, а вторую часть отработанного пара отводят, предварительно пропустив через электростатический фильтр 8.

[0025] Способ сушки в системе предварительной сушки лигнита перегретым паром заключается в следующем.

[0026] Неосушенный (влажный) лигнит, содержащий 30%-50% воды, подают в загрузочное отверстие сушилки с кипящим слоем внутреннего нагрева 4 с помощью винтового конвейера 2 и первого разгрузочного затвора 3, и вводят в кипящий слой, перегретый пар подают в кипящий слой через воздушную камеру в нижней части кипящего слоя внутреннего нагрева, затем пар подается в нижний пласт кипящего слоя после того, как он будет распределен с помощью распределительного устройства воздушной камеры. В течение этого периода эффективно регулируется поступление перегретого пара в нижний пласт кипящего слоя, чем обеспечивается поддержание процесса псевдоожижения материалов в кипящем слое. Лигнит в кипящем слое нагревается и высушивается теплом, которое обеспечивают встроенный теплообменный аппарат и перегретый пар. Сушку лигнита производят до тех пор, пока не будет получена требуемая степень влажности лигнита, которую регулируют путем выбора времени нахождения лигнита в кипящем слое, после чего лигнит выгружают через второй разгрузочный затвор 5, расположенный в разгрузочном отверстии сушилки с кипящим слоем, и отправляют на следующий технологический процесс вместе с сухим порошком, собранным через третий разгрузочный затвор 7 под циклонным пылеуловителем 6. Перегретый пар увлекает испарившуюся воду и часть веществ в кипящем слое и выводится из сушилки с кипящим слоем 4, а пыль, содержащаяся в паре, удаляется с помощью циклонного пылеуловителя 6, часть отработанного перегретого пара сжимают с помощью нагнетательного вентилятора 9 и отправляют в воздушную камеру сушилки с кипящим слоем внутреннего нагрева 4, эта часть пара используется в качестве сушильной среды. Другую часть пара пропускают через электростатический фильтр 8 первой ступени, за счет чего удаляют из пара пыль, и отводят. Водный конденсат возвращают в бойлер (котел) для повторного использования.

[0027] Пример 2 осуществления изобретения

[0028] Ниже приводится пример выполнения двухступенчатой сушки.

[0029] Из Фиг.2 видно, что система предварительной сушки лигнита перегретым паром содержит две ступени, представленные сушилками с кипящим слоем внутреннего нагрева 4, и, по меньшей мере, один встроенный теплообменный аппарат расположен в каждой ступени, представленной сушилкой с кипящим слоем внутреннего нагрева 4. Бункер 1 соединен с сушилкой с кипящим слоем внутреннего нагрева 4 при помощи винтового конвейера 2 и первого разгрузочного затвора 3, а сушилка с кипящим слоем внутреннего нагрева 4 сообщается с зоной готовой продукции с помощью второго разгрузочного затвора 5. Циклонный пылеуловитель 6 и электростатический фильтр 8 соединяются последовательно с сушилкой с кипящим слоем внутреннего нагрева 4. Встроенный теплообменный аппарат сушилки с кипящим слоем внутреннего нагрева 4 первой ступени сообщается с насыщенным паром, а сушилка с кипящим слоем внутреннего нагрева этой ступени сообщается с перегретым паром. Часть отработанного газа, поступающего с циклонного пылеуловителя 6 сушилки с кипящим слоем внутреннего нагрева 4 первой ступени, сжимают с помощью нагнетательного вентилятора 9 и подают в кипящий слой сушилки с кипящим слоем внутреннего нагрева 4 первой ступени, а другую его часть пропускают через электростатический фильтр 8, а затем подают во встроенный теплообменный аппарат сушилки внутреннего нагрева второй ступени в качестве теплоносителя. Часть отработанного газа, поступающего с циклонного пылеуловителя 6 сушилки с кипящим слоем внутреннего нагрева 4 второй ступени, подают в сушилку с кипящим слоем внутреннего нагрева 4 второй ступени с помощью нагнетательного вентилятора 9, а другую его часть пропускают через электростатический фильтр 8, а затем отводят.

[0030] Способ сушки в соответствии с настоящим изобретением, предусматривающий следующее.

[0031] Сушку в одной ступени: влажный лигнит, содержащий 30%-50% воды, подают в загрузочное отверстие сушилки с кипящим слоем внутреннего нагрева 4 первой ступени с помощью винтового конвейера 2 и первого разгрузочного затвора 3, вводят в кипящий слой, перегретый пар подают в кипящий слой через воздушную камеру в нижней части кипящего слоя внутреннего нагрева, затем пар подается в нижний пласт кипящего слоя после распределения его с помощью распределительного устройства воздушной камеры. В течение этого периода эффективно контролируется подача перегретого пара в нижний пласт кипящего слоя, что обеспечивает поддержание процесса псевдоожижения материалов в кипящем слое. Лигнит в кипящем слое нагревается и высушивается теплом, которое обеспечивают встроенный теплообменный аппарат и перегретый пар. Сушку лигнита производят до тех пор, пока не будет получена требуемая влажность лигнита, которая регулируется продолжительностью пребывания лигнита в кипящем слое. После достижения требуемой влажности лигнит выгружают через второй разгрузочный затвор 5, расположенный в разгрузочном отверстии сушилки с кипящим слоем, и передают на следующий процесс вместе с сухим порошком, собранным с помощью третьего разгрузочного затвора 7, расположенного под циклонным пылеуловителем 6. Вода, испарившаяся из лигнита, и часть веществ увлекается перегретым паром в кипящем слое и выводится из сушилки с кипящим слоем внутреннего нагрева 4 первой ступени, а пыль, содержащаяся в паре, удаляется с помощью циклонного пылеуловителя 6, часть отработанного перегретого пара сжимают с помощью нагнетательного вентилятора 9 и подают в воздушную камеру сушилки с кипящим слоем внутреннего нагрева 4 первой ступени для использования в качестве сушильной среды, из второй части отработанного перегретого пара удаляют пыль с помощью электростатического фильтра 8 и используют эту часть пара в качестве сушильной среды для встроенного теплообменного аппарата сушилки с кипящим слоем внутреннего нагрева 4 второй ступени. Водный конденсат, получаемый во встроенном теплообменном аппарате сушилки с кипящим слоем внутреннего нагрева 4 первой ступени, возвращают в котел для повторного использования.

[0032] Сушку во второй ступени: влажный лигнит, содержащий 30%-50% воды, подают в загрузочное отверстие сушилки с кипящим слоем внутреннего нагрева 4 второй ступени с помощью винтового конвейера 2 и первого разгрузочного затвора 3 и вводят в кипящий слой. Перегретый пар, отведенный с электростатического фильтра 8 сушилки с кипящим слоем внутреннего нагрева 4 первой ступени, подают во встроенный теплообменный аппарат сушилки с кипящим слоем внутреннего нагрева 4 второй ступени в качестве теплоносителя, обеспечивая тем самым теплообмен материалов и получение перегретого пара. Перегретый пар подают в циклонный пылеуловитель 6 для удаления пыли. Часть перегретого пара сжимают с помощью нагнетательного вентилятора 9 и вводят в кипящий слой через воздушную камеру в нижней части сушилки с кипящим слоем внутреннего нагрева 4 второй ступени в качестве теплоносителя, а затем вводят в нижний пласт кипящего слоя после распределения его с помощью распределительного устройства воздушной камеры. В течение этого периода эффективно контролируют подачу перегретого пара в нижний пласт кипящего слоя, что обеспечивает поддержание процесса псевдоожижения материалов в кипящем слое. Пар, необходимый для работы встроенного теплообменного аппарата сушилки с кипящим слоем внутреннего нагрева 4 второй ступени, подается с электростатического фильтра 8 сушилки с кипящим слоем внутреннего нагрева 4 первой ступени. Лигнит в кипящем слое нагревается и высушивается теплом, которое обеспечивается встроенным теплообменным аппаратом и перегретым паром (газ, используемый для циркуляции в кипящем слое, - это перегретый пар, как показано на чертежах, перегретый пар - это газ, сжатый с помощью нагнетательного вентилятора, который подается в сушилку с кипящим слоем, то есть газ во всей системе - перегретый газ). Сушку лигнита производят до тех пор, пока не будет получена требуемая степень влажности лигнита, которая регулируется продолжительностью пребывания лигнита в кипящем слое. После достижения требуемой влажности лигнит выгружают через второй разгрузочный затвор 5, расположенный в разгрузочном отверстии сушилки с кипящим слоем, и передают на следующий процесс вместе с сухим порошком, собранным с помощью третьего разгрузочного затвора 7, расположенного под циклонным пылеуловителем 6. Вода, испарившаяся из лигнита, и часть веществ увлекается перегретым паром в кипящем слое и выводится из сушилки с кипящим слоем внутреннего нагрева 4 второй ступени, а пыль, содержащаяся в перегретом паре, удаляется с помощью циклонного пылеуловителя 6, часть отработанного перегретого пара сжимают с помощью нагнетательного вентилятора 9 и подают в кипящий слой, из второй части отработанного перегретого пара удаляют пыль с помощью электростатического фильтра 8 и отводят.

[0033] Пример 3 осуществления изобретения

[0034] Ниже приводится пример выполнения трехступенчатой сушки.

[0035] Из Фиг.3 видно, что система предварительной сушки лигнита перегретым паром представляет собой трехступенчатую конструкцию, в которой ступени представлены сушилками с кипящим слоем внутреннего нагрева, и, по меньшей мере, один встроенный теплообменный аппарат расположен в каждой ступени, представляющей сушилку с кипящим слоем внутреннего нагрева 4. Бункер 1 соединен с сушилкой с кипящим слоем внутреннего нагрева 4 с помощью винтового конвейера 2 и первого разгрузочного затвора 3, при этом сушилка с кипящим слоем внутреннего нагрева 4 сообщается с зоной готовой продукции с помощью второго разгрузочного затвора 5. Циклонный пылеуловитель 6 и электростатический фильтр 8 последовательно соединяются с сушилкой с кипящим слоем внутреннего нагрева 4. Встроенный теплообменный аппарат сушилки с кипящим слоем внутреннего нагрева 4 первой ступени сообщается с насыщенным паром, а кипящий слой сушилки сообщается с перегретым паром. Часть отработанного газа, поступающего с циклонного пылеуловителя 6 сушилки с кипящим слоем внутреннего нагрева 4 первой ступени, сжимают с помощью нагнетательного вентилятора 9 и подают в кипящий слой сушилки с кипящим слоем внутреннего нагрева 4 первой ступени, а другую его часть пропускают через электростатический фильтр 8, а затем подают во встроенный теплообменный аппарат сушилки внутреннего нагрева второй ступени в качестве источника теплоты, предварительно удалив пыль из него. Часть отработанного газа, пропущенного через циклонный пылеуловитель 6 сушилки с кипящим слоем внутреннего нагрева 4 второй ступени, подают в кипящий слой сушилки с кипящим слоем внутреннего нагрева 4 второй ступени с помощью нагнетательного вентилятора 9, а другую его часть пропускают через электростатический фильтр 8, а затем во встроенный теплообменный аппарат сушилки внутреннего нагрева 4 третьей ступени, удалив предварительно из нее пыль. Часть отработанного газа, поступающего с циклонного пылеуловителя 6 сушилки с кипящим слоем внутреннего нагрева 4 третьей ступени, подают в кипящий слой сушилки с кипящим слоем внутреннего нагрева 4 третьей ступени с помощью нагнетательного вентилятора 9, а другую его часть пропускают через электростатический фильтр 8 и отводят, предварительно удалив из нее пыль.

[0036] Способ сушки, предлагаемый в соответствии с настоящим изобретением, предусматривает следующее.

[0037] Сушку в первой ступени: влажный лигнит, содержащий 30%-50% воды, подают в загрузочное отверстие сушилки с кипящим слоем внутреннего нагрева 4 первой ступени с помощью винтового конвейера 2 и первого разгрузочного затвора 3, вводят в кипящий слой, перегретый пар подают в кипящий слой через воздушную камеру в нижней части кипящего слоя внутреннего нагрева, затем пар подается в нижний пласт кипящего слоя после распределения его с помощью распределительного устройства воздушной камеры. В течение этого периода эффективно контролируется подача перегретого пара в нижний пласт кипящего слоя, что обеспечивает поддержание процесса псевдоожижения материалов в кипящем слое. Лигнит в кипящем слое нагревается и высушивается теплом, которое обеспечивают встроенный теплообменный аппарат и перегретый пар. Сушку лигнита производят до тех пор, пока не будет получена требуемая влажность лигнита, которая регулируется продолжительностью пребывания лигнита в кипящем слое. После достижения требуемой влажности лигнит выгружают через второй разгрузочный затвор 5, расположенный в разгрузочном отверстии сушилки с кипящим слоем, и передают на следующий процесс вместе с сухим порошком, собранным с помощью третьего разгрузочного затвора 7, который расположен под циклонным пылеуловителем 6. Вода, присутствующая в лигните, и часть веществ увлекаются перегретым паром в кипящем слое, и выводится из сушилки с кипящим слоем внутреннего нагрева 4 первой ступени, а пыль, присутствующая в перегретом паре, удаляется с помощью циклонного пылеуловителя 6, часть отработанного перегретого пара сжимают с помощью нагнетательного вентилятора 9 и подают в воздушную камеру сушилки с кипящим слоем внутреннего нагрева 4 первой ступени, для использования в качестве сушильной среды, а вторая часть после удаления пыли с помощью электростатического фильтра 8 служит в качестве теплоносителя для встроенного теплообменного аппарата сушилки с кипящим слоем внутреннего нагрева 4 второй ступени. Водный конденсат встроенного теплообменного аппарата сушилки с кипящим слоем внутреннего нагрева 4 первой ступени поступает обратно в котел для повторного использования.

[0038] Сушку во второй ступени: влажный лигнит, содержащий 30%-50% воды, подают в загрузочное отверстие сушилки с кипящим слоем внутреннего нагрева 4 второй ступени с помощью винтового конвейера 2 и первого разгрузочного затвора 3, вводят в кипящий слой. Перегретый пар, поступающий с электростатического фильтра 8 сушилки с кипящим слоем внутреннего нагрева 4 первой ступени, выполняет функции теплоносителя встроенного теплообменного аппарата сушилки с кипящим слоем внутреннего нагрева 4 второй ступени. Перегретый пар, образующийся из нагревающихся материалов посредством встроенного теплообменного аппарата, подают в циклонный пылеуловитель 6 для удаления пыли. Часть перегретого пара сжимают с помощью нагнетательного вентилятора 9 и подают в качестве теплоносителя в кипящий слой через воздушную камеру в нижней части сушилки с кипящим слоем внутреннего нагрева 4 второй ступени, а затем пар подается в нижний пласт кипящего слоя после распределения его с помощью распределительного устройства воздушной камеры. В течение этого периода эффективно контролируется подача перегретого пара в нижний пласт кипящего слоя, что обеспечивает поддержание процесса псевдоожижения материалов в кипящем слое. Пар, необходимый для работы встроенного теплообменного аппарата сушилки с кипящим слоем внутреннего нагрева 4 второй ступени, поступает с электростатического фильтра 8 сушилки с кипящим слоем внутреннего нагрева 4 первой ступени. Лигнит в кипящем слое нагревается и высушивается теплом, которое обеспечивают встроенный теплообменный аппарат и перегретый пар. Сушку лигнита производят до тех пор, пока не будет получена требуемая влажность лигнита, которая регулируется продолжительностью пребывания лигнита в кипящем слое. После достижения требуемой влажности лигнит выгружают через второй разгрузочный затвор 5, расположенный в разгрузочном отверстии сушилки с кипящим слоем, и передают на следующий процесс вместе с сухим порошком, собранным с помощью третьего разгрузочного затвора 7, который находится под циклонным пылеуловителем 6. Вода, присутствующая в лигните, а также часть веществ захватывается перегретым паром в кипящем слое, который выводится из сушилки с кипящим слоем внутреннего нагрева 4 второй ступени, а пыль, присутствующая в перегретом паре, удаляется с помощью циклонного пылеуловителя 6, часть отработанного перегретого пара сжимают с помощью нагнетательного вентилятора 9 и подают в кипящий слой, а вторую часть пара пропускают через электростатический фильтр 8 для удаления пыли, а затем в качестве сушильной среды направляют в третью ступень процесса сушки.

[0039] Сушку в третьей ступени: влажный лигнит, содержащий 30%-50% воды, подают в загрузочное отверстие сушилки с кипящим слоем внутреннего нагрева 4 третьей ступени с помощью винтового конвейера 2 и первого разгрузочного затвора 3 и вводят в кипящий слой. Перегретый пар, поступающий с электростатического фильтра 8 сушилки с кипящим слоем внутреннего нагрева 4 первой ступени, выполняет функции теплоносителя встроенного теплообменного аппарата сушилки с кипящим слоем внутреннего нагрева 4 второй ступени. Перегретый пар, образующийся из нагревающихся материалов, посредством встроенного теплообменного аппарата подают в циклонный пылеуловитель 6 для удаления пыли. Часть перегретого пара сжимают с помощью нагнетательного вентилятора 9 и подают в качестве теплоносителя в кипящий слой через воздушную камеру в нижней части сушилки с кипящим слоем внутреннего нагрева 4 второй ступени, а затем пар подается в нижний пласт кипящего слоя после распределения его с помощью распределительного устройства воздушной камеры. В течение этого периода эффективно контролируется подача перегретого пара в нижний пласт кипящего слоя, что обеспечивает поддержание процесса псевдоожижения материалов в кипящем слое. Пар, необходимый для работы встроенного теплообменного аппарата сушилки с кипящим слоем внутреннего нагрева 4 третьей ступени, поступает с электростатического фильтра 8 сушилки с кипящим слоем внутреннего нагрева 4 второй ступени. Лигнит в кипящем слое нагревается и высушивается теплом, которое обеспечивают встроенный теплообменный аппарат и перегретый пар. Сушку лигнита производят до тех пор, пока не будет получена требуемая влажность лигнита, которая регулируется продолжительностью пребывания лигнита в кипящем слое. После достижения требуемой влажности лигнит выгружают через второй разгрузочный затвор 5, расположенный в разгрузочном отверстии сушилки с кипящим слоем, и передают на следующий процесс вместе с сухим порошком, собранным с помощью третьего разгрузочного затвора 7, который находится под циклонным пылеуловителем 6. Вода, присутствующая в лигните, и часть веществ захватывается перегретым паром в кипящем слое, и выводится из сушилки с кипящим слоем внутреннего нагрева 4 третьей ступени, а пыль, присутствующая в перегретом паре, удаляется с помощью циклонного пылеуловителя 6, часть отработанного пере