Зеркало с обогревом

Иллюстрации

Показать всеИзобретение может быть использовано на всех видах транспорта, а также в качестве зеркальных нагревательных панелей для обогрева помещений. Зеркало с обогревом содержит стеклянную подложку, с тыльной стороны которой последовательно расположены слой из оксида титана геометрической толщиной 50-60 нм, затем слой из оксида кремния геометрической толщиной 66-76 нм, затем отражающий слой из алюминия толщиной 100-300 нм. С внешней стороны подложки расположен токопроводящий слой из оксида олова геометрической толщиной 290-310 нм. На токопроводящем слое расположены электрические контакты и слой из фтористого магния геометрической толщиной 95-105 нм. Изобретение позволяет повысить коэффициент отражения зеркала с обогревом до 95% в видимой области спектра 0,4÷0,7 мкм. 2 ил., 3 пр.

Реферат

Изобретение относится к конструкции зеркал с обогревом, применяемых в качестве автомобильных зеркал, обеспечивающих безопасность эксплуатации транспортных средств, и может быть использовано на всех видах транспорта, а также в качестве зеркальных нагревательных панелей для обогрева помещений.

Обогрев внешнего автомобильного зеркала актуален для территорий с влажным и холодным климатом, поскольку является эффективным и универсальным средством, позволяющим удалять с поверхности зеркала капли воды, иней, снег, лед, а также препятствует обмерзанию зеркала при движении автомобиля в холодное время года.

Известно зеркало с обогревом, содержащее стеклянную подложку с отражающим проводящим слоем из нержавеющей стали на ее тыльной стороне, отражающий слой выполнен в вакуумной камере магнетронным напылением нержавеющей стали, см. Патент RU 2248681, МПК H05B 3/84, 2003.

Недостатком данного зеркала является недостаточно высокий коэффициент отражения, составляющий 50-65% в области спектра 0,4÷0,7 мкм.

Известно зеркало с обогревом, содержащее стеклянную подложку, с тыльной стороны которой расположен отражающий слой из алюминия толщиной 100-300 нм, на отражающем слое расположен барьерный слой из оксида алюминия толщиной 2-3 нм, а на барьерном слое расположен токопроводящий слой из оксида олова толщиной 150-250 нм, на котором расположены электрические контакты, см. Патент RU 2306681, МПК H05B 3/84, 2006.

Недостатком известного зеркала является недостаточно высокий коэффициент отражения, составляющий 83-85% в области спектра 0,4÷0,7 мкм.

Известно зеркало с обогревом, содержащее стеклянную подложку, с тыльной стороны которой, начиная с подложки, последовательно расположены слой из оксида титана толщиной 50-60 нм, затем слой из оксида алюминия толщиной 55-65 нм, затем отражающий слой из алюминия толщиной 100-300 нм, затем барьерный слой из оксида алюминия толщиной 2-3 нм, на барьерном слое расположен токопроводящий слой из оксида олова толщиной 150-250 нм, на токопроводящем слое расположены электрические контакты, см. Патент RU 2426280, МПК8 H05B 3/84, 2006.

Недостатком известного зеркала является недостаточно высокий коэффициент отражения, составляющий 90% в видимой области спектра 0,4÷0,7 мкм.

Наиболее близким по технической сущности является зеркало с обогревом, содержащее стеклянную подложку, с тыльной стороны которой расположен отражающий слой из алюминия толщиной 100-300 нм, на отражающем слое расположен барьерный слой из оксида алюминия толщиной 2-3 нм, на барьерном слое расположен токопроводящий слой из оксида олова толщиной 150-250 нм, на котором расположены электрические контакты, в котором между подложкой и отражающим слоем со стороны подложки дополнительно расположены слой из оксида титана толщиной 50-60 нм, а затем слой из фтористого магния толщиной 70-75 нм, см. Патент RU 2467895, МПК8 H05B 3/84, 2011.

Недостатком известного зеркала является недостаточно высокий коэффициент отражения, составляющий 92-94% в видимой области спектра 0,4÷0,7 мкм.

Технической задачей изобретения является создание зеркала с обогревом с большим значением коэффициента отражения.

Техническая задача решается созданием зеркала с обогревом, содержащим стеклянную подложку, на которой слой из оксида титана геометрической толщиной 50-60 нм, слой из оксида кремния геометрической толщиной 66-76 нм, отражающий слой из алюминия геометрической толщиной 100-300 нм расположены с тыльной стороны подложки, и токопроводящий слой из оксида олова геометрической толщиной 290-310 нм, на котором расположены электрические контакты, и слой из фтористого магния геометрической толщиной 95 - 105 нм расположены с внешней стороны подложки.

Решение технической задачи позволяет увеличить коэффициент отражения зеркала с обогревом до 95%.

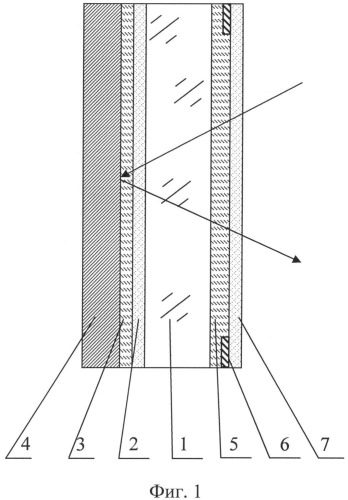

На фиг.1 схематически представлено в разрезе зеркало с обогревом. Оно состоит из стеклянной подложки 1, на тыльной стороне которой последовательно расположены слой из оксида титана 2, слой из оксида кремния 3, отражающий слой из алюминия 4, а на внешней стороне подложки расположены токопроводящий слой из оксида олова 5 с двумя электрическими контактами 6, на токопроводящем слое расположен слой из фтористого магния 7.

Заявляемое зеркало с обогревом нагревается за 3-7 секунд до 20°C, обеспечивая быстрое удаление влаги с поверхности зеркала, его коэффициент отражения составляет 94-95% в видимой области спектра 0,4÷0,7 мкм.

Изготовление зеркала с обогревом ведут в вакуумной камере модернизированной вакуумной установки УВН-70-А2 методом магнетронного распыления. Вначале формируют последовательно слои с тыльной стороны стеклянной подложки. Подложку предварительно обезжиривают и помещают в вакуумную камеру, из которой откачивают воздух до давления Рост=2,6·10-3 Па. Подложку прогревают в вакуумной камере до температуры 200°C. Затем подают смесь газов аргона и кислорода до давления Росх=0,26 Па. Подложку закрывают заслонкой и зажигают разряд на магнетроне с мишенью из титана. Происходит удаление оксидной пленки с поверхности мишени в течение 5 минут горения разряда, после чего заслонку убирают и напыляют на подложку слой из оксида титана толщиной 50-60 нм. Подложку закрывают заслонкой и зажигают разряд на магнетроне с мишенью из кремния. Происходит удаление оксидной пленки с поверхности мишени в течение 5 минут горения разряда, после чего заслонку убирают и напыляют слой из оксида кремния толщиной 66- 76 нм. Подачу смеси газов аргона и кислорода прекращают и выдерживают подложки в вакууме в течение 30 мин для их остывания. Затем в вакуумную камеру подают газ аргон до давления Рост=0,26 Па, подложку закрывают заслонкой и зажигают разряд на магнетроне с мишенью из алюминия. Происходит удаление оксидной пленки с поверхности мишени в течение 5 минут горения разряда, после чего заслонку убирают и напыляют отражающий слой из алюминия толщиной 100-300 нм. По окончании напыления алюминия подложку переворачивают и ведут напыление на ее внешнюю поверхность. Из вакуумной камеры откачивают воздух до давления Рост=2,6·10-3 Па. Подложку прогревают в вакуумной камере до температуры 200°C. Затем осуществляют напуск аргона до давления P=0,26 Па. Подложку закрывают заслонкой и зажигают разряд на магнетроне с мишенью из олова. В течение 5 минут горения разряда происходит удаление оксидной пленки с поверхности мишени. Затем подают смесь газов аргона и кислорода до давления Рост=0,26 Па. При давлении P=0,2-0,3 Па на внешнюю поверхность подложки проводят напыление токопроводящего слоя из оксида олова толщиной 290-310 нм. Закрепляют электропроводящие контакты. Затем методом термического испарения наносят слой фтористого магния. Напыление слоя фтористого магния проводят до достижения слоем геометрической толщины 95-105 нм.

Толщину напыления оксида титана, оксида кремния, алюминия, оксида олова и фтористого магния контролируют методом спектрофотометрического контроля, когда по экстремумам отраженного света напыляют требуемую геометрическую толщину покрытия. Все слои наносят на стеклянную подложку путем магнетронного распыления и термического нанесения в вакууме на модернизированной вакуумной установке УВН-70-А2. Заявляемое высокоотражающее зеркало с обогревом нагревается за ~3-7 секунды до 20°C, обеспечивая быстрое удаление влаги с поверхности зеркала на уровне прототипа.

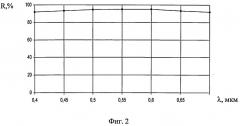

Заявляемое зеркало с обогревом имеет коэффициент отражения R до 95% в видимой области спектра 0,4÷0,7 мкм. Спектральная зависимость коэффициента отражения заявляемого зеркала с обогревом представлена на фиг.2.

Данное изобретение иллюстрируется следующими примерами конкретного исполнения:

Пример 1. Зеркало с обогревом размером 100 мм на 190 мм, сформированное с тыльной стороны подложки последовательно из слоев оксида титана толщиной 55 нм, оксида кремния толщиной 71 нм, алюминия толщиной 300 нм, а с внешней стороны подложки - из токопроводящего слоя из оксида олова геометрической толщиной 297 нм и за ним - слоя из фтористого магния геометрической толщиной 99 нм. Электрические контакты токопроводящего слоя подключают к источнику тока напряжением 12 В. Потребление составляет около 15 Вт. Коэффициент отражения составляет 95%.

Пример 2. Зеркало с обогревом размером 100 мм на 190 мм, сформированное с тыльной стороны подложки последовательно из слоев оксида титана толщиной 50 нм, оксида кремния толщиной 76 нм, алюминия толщиной 200 нм, а с внешней стороны подложки - из токопроводящего слоя из оксида олова геометрической толщиной 290 нм и за ним слоя - из фтористого магния геометрической толщиной 95 нм. Электрические контакты токопроводящего слоя подключают к источнику тока напряжением 12 В. Потребление составляет около 20 Вт. Коэффициент отражения составляет 94%.

Пример 3. Зеркало с обогревом размером 100 мм на 190 мм, сформированное с тыльной стороны подложки последовательно из слоев оксида титана толщиной 60 нм, оксида кремния толщиной 66 нм, алюминия толщиной 150 нм, а с внешней стороны подложки - из токопроводящего слоя из оксида олова геометрической толщиной 310 нм и за ним слоя - из фтористого магния геометрической толщиной 105 нм. Электрические контакты токопроводящего слоя подключают к источнику тока напряжением 12 В. Потребление составляет около 2 Вт. Коэффициент отражения составляет 94%.

Заявленное зеркало с обогревом просто в изготовлении и удобно при использовании на транспортных средствах в качестве декоративных фасадных стекол зданий, а также в качестве зеркальных нагревательных панелей для обогрева помещений.

Решение технической задачи позволяет увеличить коэффициент отражения до 95% в видимой области спектра 0,4÷0,7 мкм. Рассеиваемая мощность на зеркале составляет от 2 до 20 Вт при источнике напряжения 12 В.

Заявленное техническое решение просто в изготовлении и удобно при использовании на транспортных средствах и применении его в качестве декоративных фасадных стекол зданий. Решение технической задачи позволяет обеспечить высокую отражательную способность высокоотражающего зеркала до 95% против 92-94% у прототипа.

Заявленное техническое решение с указанными характеристиками можно также использовать в качестве зеркальных нагревательных панелей для обогрева помещений.

Заявленное техническое решение соответствует критерию «новизна», предъявляемому к изобретениям, т.к. из исследованного уровня техники заявителем не выявлены технические решения с приведенной в заявленном техническом решении совокупностью признаков.

Заявленное техническое решение соответствует критерию «изобретательский уровень», предъявляемому к изобретениям, т.к. не следует явным образом из исследованного заявителем уровня техники.

Заявленное техническое решение соответствует критерию «промышленная применимость», предъявляемому к изобретениям, т.к. может быть изготовлено на известном оборудовании посредством применения стандартных приемов и известных материалов.

Зеркало с обогревом, содержащее стеклянную подложку, на которой слой из оксида титана геометрической толщиной 50-60 нм, слой с низким показателем преломления, отражающий слой из алюминия геометрической толщиной 100-300 нм расположены с тыльной стороны подложки, и токопроводящий слой из оксида олова, на котором расположены электрические контакты, и слой из фтористого магния, отличающееся тем, что слой с низким показателем преломления выполнен из оксида кремния геометрической толщиной 66-76 нм, а токопроводящий слой из оксида олова геометрической толщиной 290-310 нм и слой из фтористого магния геометрической толщиной 95-105 нм расположены с внешней стороны подложки.