Способ получения порошков гидрида магния в плазме высокочастотной дуги

Иллюстрации

Показать всеИзобретение относится к неорганической химии и может быть использовано при гидрировании металла, в частности магния. Способ получения порошков гидрида магния в плазме высокочастотной дуги заключается в диспергировании порошка Mg в присутствии катализатора Ni в потоке гелия и водорода в плазме высокочастотной дуги, где синтез проводят в камере, имеющей металлическую перегородку, разделяющую объем камеры на область образования частиц магния, в которую подают гелий, и область гидрирования частиц магния, в которую подают водород, и осуществляют синтез при давлении гелия и водорода от 0.12 до 0.6 МПа. Техническим результатом изобретения является повышение количества гидрированного магния (до 98% MgH2) в процессе плазмохимического синтеза за счет механического разделения области образования частиц магния от области, в которой происходит гидрирование. 5 пр., 2 ил.

Реферат

Изобретение относится к неорганической химии, и может быть использовано при гидрировании металла, в частности магния.

Известен способ гидрирования магния [п. US №6680042 B1, МПК C01B 6/00, опубл. 20.01.2004], где гидрирование осуществляется посредством механической активации порошка металла в атмосфере водорода при давлении 0,1-0,4 МПа, температуре 300°C и присутствии в качестве катализатора графита и ванадия. Превращение магния в гидрид MgH2 удается достичь за 1 час. Механическую активацию проводят в мельнице, включающей в себя ступку, измельчительные шары и привод.

Недостатком способа являются загрязнение продукта материалами самой мельницы и большие временные затраты на синтез гидрида.

Наиболее близким по технической сущности к заявляемому способу является выбранный в виде прототипа способ гидрирования магния в процессе плазмохимического синтеза нанокомпозитов на его основе [Г.Н.Чурилов, И.В.Осипова, Е.В.Томашевич, Г.А.Глущенко, А.С.Федоров, З.И.Попов, Н.В.Булина, С.Н.Верещагин, A.M.Жижаев, А.В.Черепахин Гидрирование нанодисперсных порошков образующихся в потоке углеродно-гелиевой плазмы при введении Ni и Mg // ЖЭТФ, 2011, Т.140. Вып.6, С.1211-1217 (прототип)]. Способ синтеза нанокомпозитов с составом Mg-Ni-C осуществляли в потоке гелия в плазме высокочастотной дуги при атмосферном давлении. Исходную смесь порошков Mg и Ni вводят с потоком гелия (4 л/мин) в плазму, где происходит диспергирование, при этом в камеру также с потоком гелия добавляется водород (0.4 л/мин). Полученные частицы конденсируются на стенках камеры.

Недостатком прототипа является низкий % выхода продукта (неполное превращение Mg в MgH2, только до 70%).

Техническим результатом изобретения является повышение % выхода продукта (количества гидрированного магния до 98% MgH2) в процессе плазмохимического синтеза.

Указанный технический результат достигается тем, что в способе получения порошков гидрида магния в плазме высокочастотной дуги, заключающемся в диспергировании порошка Mg в присутствии катализатора Ni в потоке гелия и водорода в плазме высокочастотной дуги, новым является то, что синтез проводят в камере, имеющей металлическую перегородку, разделяющую объем камеры на область образования частиц магния, в которую подают гелий, и область гидрирования частиц магния, в которую подают водород, и осуществляют синтез при давлении гелия и водорода от 0.12 до 0.6 МПа.

Отличие заявляемого способа получения порошков гидрида магния в плазме высокочастотной дуги от наиболее близкого аналога заключается в том, что синтез проводят в камере имеющей металлическую перегородку, разделяющую объем камеры на область образования частиц магния, в которую подают гелий, и область гидрирования частиц магния, в которую подают водород, и осуществляют синтез при давлении гелия и водорода от 0.12 до 0.6 МПа.

Таким образом, перечисленные выше отличительные от прототипа признаки позволяют сделать вывод о соответствии заявляемого технического решения критерию «новизна». Признаки, отличающие заявляемое техническое решение от прототипа, не выявлены в других технических решениях и, следовательно, обеспечивают заявляемому решению соответствие критерию «изобретательский уровень».

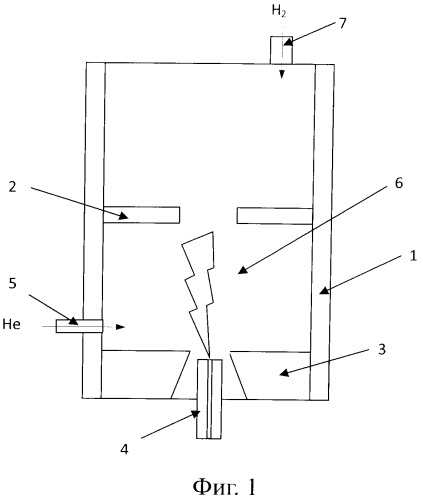

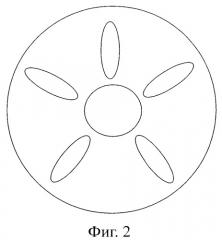

Сущность изобретения поясняется с помощью графических материалов:

На фиг.1 представлена принципиальная схема установки для получения порошков гидридов.

На фиг.2 представлен вид сверху металлической вставки.

Синтез нанокомпозитов с составом Mg-Ni-C происходит в герметичной водоохлаждаемой металлической камере в плазме высокочастотной дуги при атмосферном давлении. Разряд осуществляется в аналитическом промежутке, образованном двумя графитовыми электродами, выполненными в виде втулки и стержня. Смесь порошков Mg и Ni помещают в осевое отверстие стержневого электрода.

Для процесса получения порошков гидрида магния используется металлическая водоохлаждаемая камера 1, разделенная на две части металлической вставкой с перфорациями 2. В нижней части камеры 1 размещают графитовые стержни: графитовый электрод 3 стационарно закреплен в камере, а графитовый электрод 4 равномерно подается в камеру. В осевое отверстие электрода 4 помещены порошки никеля, углерода и магния. Через вход 5 в камеру подают поток гелия (4 л/мин) и осуществляют разряд 6 с равномерным понижением давления в камере 0.12-0.6 МПа. Время, в течение которого частицы растут по механизму коагуляции, уменьшается и частицы образуются меньшего размера. Затем через вход 7 в камеру вводят водород (0.4 л/мин), частицы попадают в область, насыщенную водородом, где прекращается их рост (из-за отсутствия атомов магния) и происходит более полное гидрирование с более высокой скоростью. Таким образом, в верхнюю часть камеры поступают продукты распыления, и происходит образование гидрида магния.

Кроме гидрида магния продуктами данного процесса являются никель, графит и магний. Полученные продукты конденсируются на стенках верхней части камеры.

Пример 1. 0,25 г порошка магния с 0,05 г порошка никеля смешивали с 0,3 г порошка углерода и помещали в графитовый стержень. Процесс атомизации выполнялся в течение 2 минут при давлении 0,12 МПа в камере. Степень превращения Mg в MgH2 составила 74-77%.

Пример 2. 0,25 г порошка магния с 0,05 г порошка никеля смешивали с 0,3 г порошка углерода и помещали в графитовый стержень. Процесс атомизации выполнялся в течение 2 минут при давлении 0,3 МПа в камере. Степень превращения Mg в MgH2 составила 79-82%.

Пример 3. 0,25 г порошка магния с 0,05 г порошка никеля смешивали с 0,3 г порошка углерода и помещали в графитовый стержень. Процесс атомизации выполнялся в течение 2 минут при давлении 0,4 МПа в камере. Степень превращения Mg в MgH2 составила 86-88%.

Пример 4. 0,25 г порошка магния с 0,05 г порошка никеля смешивали с 0,3 г порошка углерода и помещали в графитовый стержень. Процесс атомизации выполнялся в течение 2 минут при давлении 0,6 МПа в камере. Степень превращения Mg в MgH2 составила 96-99%.

Пример 5. 0,25 г порошка магния с 0,05 г порошка никеля смешивали с 0,3 г порошка углерода и помещали в графитовый стержень. Процесс атомизации выполнялся в течение 2 минут при давлении 0,7 МПа в камере. Степень превращения Mg в MgH2 составила 96-99%.

Каталитический эффект создается благодаря особому состоянию частиц, защищенных от окисления атмосферой инертного газа, разделения области образования частиц магния от области, в которой происходит гидрирование. Как видно из приведенных выше примеров, избыточное давление в камере не должно превышать 0,6 МПа.

К достоинствам заявляемого способа синтеза гидрида магния относится возможность осуществления гидрирования с высокой конверсией (до 98%).

Способ получения порошков гидрида магния в плазме высокочастотной дуги, заключающийся в диспергировании порошка Mg в присутствии катализатора Ni в потоке гелия и водорода в плазме высокочастотной дуги, отличающийся тем, что синтез проводят в камере, имеющей металлическую перегородку, разделяющую объем камеры на область образования частиц магния, в которую подают гелий, и область гидрирования частиц магния, в которую подают водород, и осуществляют синтез при давлении гелия и водорода от 0.12 до 0.6 МПа.