Устройство для полусухого прессования керамических изделий

Иллюстрации

Показать всеИзобретение относится к производству строительных материалов и направлено на повышение качества изделий при сохранении высокой производительности прессования. Устройство для полусухого прессования керамических изделий содержит станину, камеру прессования с размещенным в ней прессующим поршнем, подвижную заслонку, запирающую камеру прессования со стороны, противолежащей прессующей поверхности поршня, и привод перемещения заслонки. Привод включает шарнирный механизм, сопряженный с силовым цилиндром, перемещающий заслонку в положение запирания камеры и удерживающий ее в этом положении до окончания процесса прессования. При этом по меньшей мере часть заслонки со стороны запирающего камеру торца выполнена с возможностью вхождения в камеру прессования с плотным перекрытием ее проходного сечения. Силовой цилиндр выполнен в виде трехпозиционного пневмоцилиндра, обеспечивающего дополнительно перемещение заслонки навстречу прессующему поршню на заключительной стадии прессования. Техническим результатом является повышение качества изделий. 4 з.п. ф-лы, 3 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к производству строительных материалов, в частности к производству кирпича и других керамических изделий методом полусухого прессования.

Уровень техники

Известна установка для прессования (см. патент на изобретение RU 2063333, МПК: B28B 3/00, опубл. 10.07.1996), содержащая горизонтальный прессующий канал, в котором установлен с возможностью возвратно-поступательного перемещения прессующий поршень. Привод прессующего поршня включает силовой цилиндр, разделенный перегородкой на две камеры, что обеспечивает последовательное двухступенчатое приложение прессового усилия в одном направлении. Недостатком упомянутого решения является неравномерная плотность получаемых изделий по объему и низкое качество изделия со стороны, противоположной прессующему поршню, что обусловлено односторонним приложением усилия прессования.

Известно устройство полусухого прессования керамических изделий (см. патент на изобретение RU 2198786, МПК: B28B 3/02, опубл. 20.02.2003), содержащее сообщенные между собой бункер подачи материала и камеру прессования в виде горизонтального формообразующего канала, в котором установлен с возможностью возвратно-поступательного перемещения прессующий поршень. Для придания формируемым заготовкам более равномерной плотности одна из стенок канала в зоне прессования выполнена с возможностью перемещения посредством нажимного механизма в направлении, перпендикулярном оси прессования. Однако и в этом случае плоскость кирпича со стороны, противоположной прессующему поршню, получается более рыхлой с плохо продавленными углами, т.к. часть давления тратиться на трение.

Известен механический коленно-рычажный пресс (см. патент на изобретение RU 2229973, МПК: B28B 3/00, опубл. 10.06.2004), содержащий станину с пресс-формой, прессующий механизм, состоящий из рамы, несущей нижний инструмент, и ползуна, несущего верхний инструмент, перемещающихся в направляющих станины, а также коленно-рычажный привод, за один оборот которого обеспечивается двухступенчатое двустороннее силовое воздействие прессующего инструмента на формуемую смесь.

Известно устройство для полусухого прессования, преимущественно, строительных изделий (см. патент на изобретение RU 2378110, МПК: B28B 3/00, опубл. 10.01.2010), содержащее станину, стол, силовой цилиндр, питатель, шибер-дозатор, механизмы формования и выталкивания готового изделия. Механизм формования выполнен в виде пресс-камеры с изменяемым замкнутым объемом, вертикальные стенки которого образованы крестообразно размещенными пуансонами, которые связаны посредством системы рычагов с силовым цилиндром, обеспечивающим их синхронное встречно направленное реверсивное перемещение.

Недостатком обоих вышеупомянутых аналогов является то, что при одновременном двустороннем приложении усилия прессования, воздух, вытесняемый в направлении более рыхлых слоев, гонится от краев к середине и «защемляется» в средней части прессуемого изделия. Наличие между слоями материала запрессованного воздуха приводит к возникновению внутреннего давления, которое, по мере уменьшения объема пор, становится соразмерным давлению прессования. После снятия давления прессования «защемленный» воздух, расширяясь, рвет сырец в средней части, способствуя образованию трещин в середине прессовки на ложковых и тычковых гранях.

Приложение усилия прессования в несколько этапов, между которыми прессующие инструменты отводят от изделия, позволяет снизить внутреннее давление «защемленного» воздуха, однако не обеспечивает его полного удаления, т.к. выход воздуха через уже уплотненные слои затруднен. При этом значительно увеличивается время цикла прессования, сокращается производительность, повышаются затраты энергии.

Известны решения, когда для облегчения процесса удаления воздуха пресс-камеру и прессующие инструменты выполняют воздухопроницаемыми, оснащают пресс элементами вибрационного динамического воздействия, осуществляют отсос воздуха (см. патент RU 2147520, МПК: B30B 11/00, B28B 3/00, опубл. 20.04.2000 г., патент RU 2020060, МПК: B28B 3/22, опубл. 30.09.1994 г., патент RU 2034707, МПК: B28B 5/10, оп. 10.05.1995 г.). Однако все эти решения усложняют устройство прессования, повышают его стоимость.

В качестве наиболее близкого для заявляемого устройства аналога, по наличию сходных конструктивных признаков, принят пресс для полусухого прессования керамических изделий (патент на изобретение RU 2348518, МПК: B28B 3/00, опубл. 10.03.2009 г.). Сходными признаками упомянутого пресса с заявляемым устройством являются следующие: наличие станины и камеры прессования с прессующим поршнем, наличие подвижной заслонки, запирающей камеру прессования со стороны, противолежащей прессующей поверхности поршня, и привода перемещения заслонки, включающего шарнирный механизм, сопряженный с силовым цилиндром, перемещающий заслонку в положение запирания камеры и удерживающий ее в этом положении до окончания процесса прессования.

Упомянутый пресс имеет высокую производительность, за один непрерывный ход поршня последовательно осуществляются операции прессования и выталкивания готового изделия. Недостатком известного пресса является неравномерная плотность получаемого изделия и низкое качество стороны изделия, противолежащей прессующей поверхности поршня, что обусловлено односторонним приложением усилия прессования.

Раскрытие изобретения

Изобретение направлено на устранение вышеупомянутых недостатков одностороннего прессования и повышение качества формируемого изделия.

Достигаемый при использовании заявляемого изобретения технический результат заключается в повышении качества изделий при сохранении высокой производительности прессования.

Технический результат достигается благодаря тому, что в конструкции устройства для полусухого прессования, содержащего станину, камеру прессования с размещенным в ней прессующим поршнем, подвижную заслонку, запирающую камеру прессования со стороны, противолежащей прессующей поверхности поршня, и привод перемещения заслонки, включающий шарнирный механизм, сопряженный с силовым цилиндром, перемещающий заслонку в положение запирания камеры и удерживающий ее в этом положении до окончания процесса прессования, согласно заявляемому изобретению заслонка, по меньшей мере, ее часть со стороны запирающего камеру торца, выполнена с возможностью вхождения в камеру прессования с плотным перекрытием ее проходного сечения, при этом силовой цилиндр выполнен в виде трехпозиционного пневмоцилиндра, обеспечивающего дополнительно перемещение заслонки навстречу прессующему поршню на заключительной стадии прессования.

Заключительная стадия занимает не более 5-15% от общего времени процесса прессования, по окончании которого прессующий поршень, продолжая перемещение, выталкивает сформированное изделие из камеры прессования, при этом заслонка движется сонаправлено с поршнем. При выходе из камеры прессования заслонка предохраняет изделие от выпадения.

В отличие от прототипа заслонка или, по меньшей мере, часть заслонки со стороны запирающего камеру торца выполнена с возможностью вхождения в камеру прессования с плотным перекрытием ее проходного сечения подобно прессующему поршню, что позволяет ей наряду с функцией затвора, запирающего проходной канал камеры прессования, выполнять функции второго прессующего инструмента.

Термин «трехпозиционный пневмоцилиндр» обозначает то же, что и многопозиционный пневмоцилиндр, выходное звено которого имеет три фиксированных положения. Такие пневмоцилиндры выпускаются промышленностью (см. ГОСТ 17752-81, стр.13). Форма исполнения трехпозиционного пневмоцилиндра может быть любой известной из уровня техники. В случае если пневмоцилиндр имеет телескопическое исполнение, он именуется двухступенчатым (см. там же, стр.14-15).

Непременным условием является наличие трех фиксированных положений выходного звена пневмоцилиндра, начальное или исходное положение которого соответствует открытому положению заслонки, промежуточное положение - положению запирания заслонкой камеры прессования. Наличие третьего фиксированного положения обеспечивает возможность дополнительного перемещения заслонки навстречу прессующему поршню, которое осуществляют на заключительной стадии прессования.

В результате встречно направленного перемещения заслонки происходит подпрессовка кирпича-сырца со стороны, противоположной приложению основного усилия прессования, что обеспечивает уплотнение противолежащей прессующему поршню стороны (грани) изделия, формирование более четких контуров изделия, способствует выравниванию плотности изделия по объему. Все это способствует повышению качества сформированного изделия, улучшению его формы, повышению прочности изделия и его устойчивости к повреждениям.

За счет того, что встречно направленное перемещение заслонки осуществляют на заключительной стадии прессования, создаются благоприятные условия для выхода воздуха из прессуемой массы. Так как изначально уплотнение осуществляют с одной стороны, воздух свободно перемещается в направлении рыхлых слоев, т.е. по сути, воздух выгоняется прессующим поршнем в направлении выхода из камеры прессования, где он свободно удаляется через зазоры между стенками камеры и заслонкой, прикрывающей проход в камеру. На заключительном этапе прессования, когда практически весь воздух вышел из прессуемой заготовки, осуществляют уплотнение полученного кирпича-сырца с противолежащей стороны путем кратковременного и небольшого перемещения заслонки. По сути, в предлагаемом решении отсутствует двустороннее прессование как таковое, а осуществляется только квазидвустороннее (псевдо-) прессование за счет встречно-ударного воздействия со стороны заслонки на конечном этапе прессования. «Ударное» воздействие происходит в результате малой величины перемещения заслонки и достаточно высокой скорости срабатывания приводов, обеспечивающих кратковременность и динамичность воздействия заслонки на формируемую заготовку на последних секундах процесса прессования.

В результате практически исключено образование внутренних напряжений в готовых изделиях, а значит, исключен риск разрывов и появления т.н. срединных трещин, обеспечено высокое качество готового изделия.

Встречное перемещение заслонки совмещено по времени с основным процессом прессования, что позволяет сохранить высокую производительность пресса.

Конструкция привода заслонки обеспечивает низкую энергоемкость.

В предпочтительном случае реализации заявляемого изобретения камера прессования выполнена в виде горизонтального формообразующего канала, сообщенного посредством загрузочного окна, перекрываемого шибером, с загрузочным бункером, при этом заслонка установлена в горизонтальных направляющих с возможностью перемещения вдоль оси прессования.

Альтернативным вариантом установки заслонки является ее шарнирное соединение со станиной пресса посредством двух тяг с образованием шарнирного параллелограмма.

Горизонтальное расположение камеры прессования позволяет уменьшить габариты и массу пресса по сравнению с вертикальными прессами. Преимуществом горизонтального прессования является также возможность совмещения операции засыпки пресс-порошка в камеру прессования с обратным ходом поршня. В результате сокращается время цикла прессования, повышается производительность.

Шарнирный механизм привода заслонки, в предпочтительном случае изготовления пресса, включает закрепленное на станине двуплечее коромысло, одно плечо которого связано через шатун с заслонкой, а другое плечо связано со штоком двухступенчатого трехпозиционного пневмоцилиндра, вторая ступень которого обеспечивает поворот коромысла на 1-2°.

Привод перемещения заслонки может дополнительно содержать второй шарнирный механизм, сопряженный со своим трехпозиционным пневмоцилиндром. В этом случае шарнирные механизмы должны быть разнесены относительно друг друга по разные стороны от оси прессования, а их пневмоцилиндры синхронизированы.

Краткое описание чертежей

Суть заявляемого решения поясняется чертежами, на которых изображено:

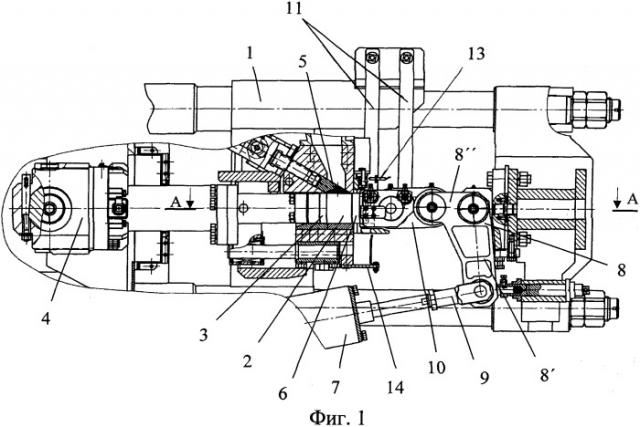

на фиг.1 - заявляемое устройство, общий вид с частичным разрезом;

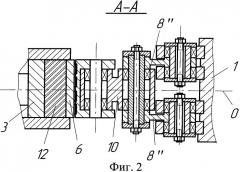

на фиг.2 - сечение А-А с фиг.1;

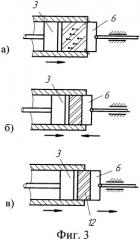

на фиг.3 - схематично показаны три стадии работы устройства.

Осуществление изобретения

Устройство для полусухого прессования керамических изделий (см. фиг.1) содержит станину 1, камеру 2 прессования в виде горизонтального формообразующего канала с размещенным в нем прессующим поршнем 3, связанным с приводом 4 его возвратно-поступательного перемещения. Формообразующий канал сообщен через загрузочное окно, перекрываемое подвижной заслонкой-шибером 5, с загрузочным бункером, а со стороны, противолежащей прессующему поршню 3, перекрыт подвижной заслонкой 6.

Форма поперечного сечения заслонки 6 соответствует проходному сечению формообразующего канала, по меньшей мере, со стороны запирающего канал торца (при изготовлении заслонки 6 ступенчатой формы).

Привод перемещения заслонки 6 содержит шарнирно закрепленный на станине 1 пневмоцилиндр 7, имеющий три фиксированных положения выходного звена, выполненного с возможностью двустороннего перемещения, и шарнирный механизм.

Шарнирный механизм включает закрепленное на станине 1 двуплечее коромысло 8, одно плечо 8′ которого связано со штоком 9 пневмоцилиндра 7, а другое плечо 8″ через шатун 10 связано с заслонкой 6, удерживаемой с постоянной ориентацией посредством двух тяг 11. Последние вместе с заслонкой 6 и станиной 1, на которой они шарнирно закреплены, образуют шарнирный параллелограмм, деформируемый в вертикальной плоскости.

Вместо тяг 11 возможно применение для монтажа заслонки 6 горизонтальных направляющих (на чертежах не показано), что также обеспечивает постоянство ее ориентации и выполняется известными методами.

Конструктивное исполнение трехпозиционного пневмоцилиндра 7 также не ограничивается и может быть выполнено любым известным из уровня техники способом. В конкретном примере реализации устройства использовали двухступенчатый пневмоцилиндр с одной общей камерой, разделенной перегородкой на две части. Возможно объединение двух силовых цилиндров в один. Существенным является наличие, по меньшей мере, трех фиксированных положений его выходного звена.

Привод перемещения заслонки 6 в конкретном устройстве (см. фиг.2) включает два шарнирных механизма, разнесенных по разные стороны от оси прессования О и связанных каждый со своим пневмоцилиндром 7, работа которых синхронизирована посредством системы управления.

Устройство работает следующим образом.

Прессующий поршень 3 отводят в крайнее левое положение, освобождая пространство камеры 2 прессования для засыпки пресс-порошка.

Подают воздух в первую ступень пневмоцилиндров 7, при этом штоки 9 перемещаются в промежуточное положение, осуществляя при этом поворот коромысел 8 шарнирных механизмов, рычаги которых перемещают заслонку 6 в положение «запирания» камеры 2 прессования. Отводят шибер 5 и осуществляют дозированную подачу в камеру 2 пресс-порошка.

Приводят в движение прессующий поршень 3, который осуществляет постепенное сжатие порошковой массы с постепенным нарастанием давления прессования. При этом заслонка 6 выполняет функции упорной стенки, удерживаемой в положении «запирания» шарнирным механизмом за счет упора штоков 9 пневмоцилиндров 7 в плечо 8′ коромысел 8. В начале движения поршня 3 часть воздуха, содержащегося между порами пресс-порошка, выходит через зазоры между поршнем 3 и стенками камеры 2 прессования. Остальная часть воздуха вытесняется поршнем 3 в направлении более рыхлой части пресс-порошка, т.е. перемещается в сторону выхода из камеры, где выходит наружу через зазоры между стенками камеры 2 и заслонкой 6, перекрывающей проходной канал (см. фиг.3а, стрелочками показан выходящий воздух). Одностороннее приложение давления (перемещается только поршень 3) занимает 85-95% общего времени прессования.

На заключительной стадии прессования подают воздух во вторую ступень пневмоцилиндров 7, шток 9 которых перемещается в третье фиксированное положение, обеспечивая поворот коромысла 8 на угол ≈ 1-2°, что обеспечивает перемещение заслонки 6 на расстояние 2÷6 мм (что не превышает 10% от толщины формуемого кирпича), навстречу прессующему поршню 3, движение которого при этом продолжается (фиг.3б). Вследствие встречно направленного перемещения заслонки 6 происходит уплотнение кирпича-сырца 12 со стороны, противолежащей основному прессующему усилию.

Благодаря тому, что на предыдущем этапе в процессе одностороннего сжатия максимальное количество воздуха было вытеснено, внутри прессованной заготовки практически отсутствуют остаточные напряжения. В результате обеспечивается формирование изделия высокого качества, прочности, с четкими контурами.

Момент окончания перемещения заслонки 6 синхронизирован с моментом окончания процесса прессования со стороны прессующего поршня 3, а именно: по окончании встречно направленного перемещения заслонки 6 усилие прессующего поршня 3 начинает превышать расчетное максимальное давление прессования, а значит, и усилие запирания, создаваемое шарнирным механизмом и пневмоцилиндрами 7, начинается выталкивание кирпича (см. фиг.3в). На этом этапе работы устройства поршень 3 и заслонка 6 перемещаются в одном направлении.

Поршень 3 через кирпич 12 начинает сдвигать заслонку 6, воздействуя через нее на звенья шарнирных механизмов. Звенья поворачиваются относительно друг друга, на что реагирует датчик открытия 13, осуществляющий подачу сигнала на сброс воздуха из пневмоцилиндров 7. Сопротивление движению кирпича 12 пропадает, заслонка 6 отходит от камеры 2, открывая проход кирпичу, который под действием силы тяжести плавно опускается на приемную площадку 14, заслонка предохраняет кирпич от выпадения.

Поршень 3 отводится в исходное положение. После удаления кирпича пара пневмоцилиндров 7, воздействуя на плечо 8′ коромысел 8, возвращает заслонку 6 в исходное ″закрытое″ положение, производят засыпку пресс-порошка, цикл повторяется.

1. Устройство для полусухого прессования керамических изделий, содержащее станину, камеру прессования с размещенным в ней прессующим поршнем, подвижную заслонку, запирающую камеру прессования со стороны, противолежащей прессующей поверхности поршня, и привод перемещения заслонки, включающий шарнирный механизм, сопряженный с силовым цилиндром, перемещающий заслонку в положение запирания камеры и удерживающий ее в этом положении до окончания процесса прессования, отличающееся тем, что заслонка, по меньшей мере, ее часть со стороны запирающего камеру торца, выполнена с возможностью вхождения в камеру прессования с плотным перекрытием ее проходного сечения, при этом силовой цилиндр выполнен в виде трехпозиционного пневмоцилиндра, обеспечивающего дополнительно перемещение заслонки навстречу прессующему поршню на заключительной стадии прессования.

2. Устройство по п.2, отличающееся тем, что камера прессования выполнена в виде горизонтального формообразующего канала, сообщенного посредством загрузочного окна, перекрываемого шибером, с загрузочным бункером, при этом заслонка установлена в горизонтальных направляющих с возможностью перемещения вдоль оси прессования.

3. Устройство по п.2, отличающееся тем, что шарнирный механизм включает закрепленное на станине двуплечее коромысло, одно плечо которого связано через шатун с заслонкой, а другое плечо связано со штоком двухступенчатого трехпозиционного пневмоцилиндра, вторая ступень которого обеспечивает поворот коромысла на 1-2°.

4. Устройство по п.2, отличающееся тем, что привод перемещения заслонки дополнительно содержит второй шарнирный механизм, связанный со своим трехпозиционным пневмоцилиндром, при этом шарнирные механизмы разнесены относительно друг друга по разные стороны от оси прессования, а их пневмоцилиндры синхронизированы.

5. Устройство по п.2, отличающееся тем, что заслонка шарнирно соединена со станиной посредством двух тяг с образованием шарнирного параллелограмма.