Способ пропитки слюдобумажных конденсаторов

Иллюстрации

Показать всеИзобретение относится к области электротехники и может быть использовано для производства слюдобумажных конденсаторов и других электротехнических изделий. Техническим результатом является повышение надежности слюдобумажных конденсаторов. Способ включает прессование, размещение пропиточного состава в первой зоне вакуумной установки, размещение контейнеров со слюдобумажными конденсаторами во второй зоне вакуумной установки, проведение теплоизоляции первой и второй зон вакуумной установки друг от друга, сушку в вакууме контейнеров со слюдобумажными конденсаторами, сушку пропиточного состава, заполнение контейнеров со слюдобумажными конденсаторами пропиточным составом путем его заливки из первой во вторую зону вакуумной установки, пропитку при атмосферном давлении, термообработку по ступенчатому режиму, при этом первую зону вакуумной установки располагают над второй зоной вакуумной установки, после сушки в вакууме контейнеров со слюдобумажными конденсаторами температуру во второй зоне вакуумной установки понижают до температуры сушки пропиточного состава 95±5°C, одновременно в вакууме в первой зоне вакуумной установки проводят сушку пропиточного состава при температуре 95±5°C. 3 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области электротехники и может быть использовано для производства слюдобумажных конденсаторов и других электротехнических изделий.

Слюдобумажные конденсаторы, применяемые, например, в авиационных агрегатах зажигания в качестве накопителей энергии, должны выдерживать высокое напряжение, то есть иметь повышенную электропрочность и надежность. При этом термореактивный компаунд, используемый при изготовлении слюдобумажных конденсаторов, в виде полуфабриката (состава для пропитки) должен обладать низким значением вязкости длительное время в процессе пропитки при температуре приблизительно 100°C.

Сушка и пропитка являются наиболее ответственными этапами технологии производства слюдобумажных конденсаторов, от которых главным образом зависят удельная емкость и электрическая прочность, качество и надежность работы указанных изделий.

Наличие воздушных пузырьков и зазоров в материале слюдобумажного конденсатора - слюдобумаге - приводит в процессе работы к микропробоям, снижению электропрочности, качества и ресурса.

Сушка является первой основной подготовительной стадией, основной задачей которой является максимальное удаление влаги и воздуха из слюдобумажных конденсаторов и пропиточного состава перед процессом пропитки. Вторая подготовительная стадия - заполнение контейнеров со слюдобумажными конденсаторами пропиточным составом. Сам процесс пропитки включает пропитку заполненных контейнеров со слюдобумажными конденсаторами в термостате при заданной температуре и термообработку по ступенчатому режиму до полной полимеризации пропиточного состава.

Основная задача пропитки - заполнение пор в слюдобумаге и зазоров между слоями слюдобумажного конденсатора пропиточным составом.

В связи с тем что применяемая для изготовления слюдобумажных конденсаторов слюдобумага является гигроскопической, заполнение контейнеров со слюдобумажными конденсаторами пропиточным составом должно следовать сразу же по окончании операции сушки и проводиться в той же установке, где проводилась сушка.

Заполнение контейнеров со слюдобумажными конденсаторами пропиточным составом возможно путем погружения контейнеров с указанными изделиями в пропиточный состав или заливки контейнеров с указанными изделиями пропиточным составом.

Известен способ пропитки слюдобумажных конденсаторов (Жуков В. А. Технология производства радиоаппаратуры. - М.: Госэнергоиздат, 1959, с.347), включающий прессование, одновременную сушку в вакууме пропиточного состава и погруженных в пропиточных состав изделий при температуре 100-110°C, пропитку при атмосферном давлении, термообработку по ступенчатому режиму.

При использовании указанного способа воздух и влага с поверхностного слоя материалов слюдобумажного конденсатора попадают в пропиточный состав, который в свою очередь заполняет освободившиеся поры и зазоры. Пропитавшийся поверхностный слой блокирует выход воздушных пузырьков и влаги из глубинных слоев материала. К тому же отсутствие предварительной сушки самого пропиточного состава перед погружением в него контейнеров с изделиями приводит к тому, что растворенный в нем воздух и влага попадают на поверхностный слой конденсаторов и образуют дополнительный барьер для выхода воздуха и влаги из глубинных слоев материала слюдобумажного конденсатора. В итоге процесс сушки замедляется, а качество пропитки получается низким.

Необходимо учитывать, что длительное воздействие температуры свыше 95±5°C на пропиточный состав приводит к повышению его вязкости вследствие необратимой реакции полимеризации (патент РФ №2455719, опубл. 10.07.2012 г.), что также отрицательно сказывается на качестве пропитки слюдобумажных конденсаторов.

Известен способ пропитки (патент РФ №2293391, опубл. 10.02.2007 г.) электротехнических изделий (трансформаторов, слюдобумажных конденсаторов), включающий прессование, одновременную сушку в вакууме пропиточного состава и изделий, находящихся над пропиточным составом, заполнение контейнеров со слюдобумажными конденсаторами пропиточным составом через погружение контейнеров с указанными изделиями в пропиточный состав, пропитку при атмосферном давлении, термообработку по ступенчатому режиму.

При использовании приведенного способа пропитки слюдобумажных конденсаторов в условиях вакуума пропиточный состав при температуре сушки испаряется, пропитывая поверхность подвешенных слюдобумажных конденсаторов. Как и в первом случае, при погружении указанных изделий в пропиточный состав пропитанный поверхностный слой образует барьер для выхода воздуха и влаги из глубинных слоев материалов слюдобумажных конденсаторов. Таким образом, качество пропитки получается низким.

К тому же длительное температурное воздействие приводит к необратимому увеличению вязкости пропиточного состава, что не позволяет использовать его для повторной пропитки слюдобумажных конденсаторов.

Известен способ пропитки слюдобумажных конденсаторов (В.Е.Онищук, Е.И.Аверкин. Технология производства радиоконденсаторов: Учеб. для сред. ПТУ. - М.: Высшая школа. 1986, с.43), выбранный в качестве прототипа, включающий прессование, сушку в первой емкости контейнеров со слюдобумажными конденсаторами, сушку во второй емкости при атмосферном давлении пропиточного состава, проведение теплоизоляции первой и второй емкости друг от друга, заполнение пропиточным составом контейнеров со слюдобумажными конденсаторами за счет его транспортировки по специальному трубопроводу, соединяющему обе емкости, пропитку при атмосферном давлении, термообработку по ступенчатому режиму.

Согласно данному способу сушка пропиточного состава неэффективна, так как при атмосферном давлении влага и воздух из нагретого пропиточного состава испаряются недостаточно интенсивно, следовательно, такой пропиточный состав содержит воздух и остаточную влагу, что при его использовании приводит к снижению электропрочности, качества и надежности слюдобумажных конденсаторов.

Транспортировка по специальному трубопроводу нагретого пропиточного состава может привести к нарушению режима вакуума в емкости со слюдобумажными конденсаторами в связи с попаданием воздуха из трубопровода, что также отражается на ухудшении технологических характеристик указанных изделий.

Технической задачей изобретения является повышение надежности слюдобумажных конденсаторов, снижение брака по качеству пропитки изделий, обеспечение возможности использования пропиточного состава для повторной пропитки со слюдобумажными конденсаторами с целью его экономии.

Техническим результатом изобретения является создание способа пропитки слюдобумажных конденсаторов, обеспечивающего получение указанных изделий с требуемыми электрическими параметрами и поддержание требуемого значения вязкости пропиточного состава за счет соблюдения двух условий:

- проведения сушки слюдобумажных конденсаторов при максимально возможной температуре в вакууме;

- проведения сушки пропиточного состава при минимально возможном температурно-временном воздействии на него в вакууме.

Технический результат достигается способом, включающим прессование, размещение пропиточного состава в первой зоне вакуумной установки, размещение контейнеров со слюдобумажными конденсаторами во второй зоне вакуумной установки, проведение теплоизоляции первой и второй зон вакуумной установки друг от друга, сушку в вакууме контейнеров со слюдобумажными конденсаторами, сушку пропиточного состава, заполнение контейнеров со слюдобумажными конденсаторами пропиточным составом путем его заливки из первой во вторую зону вакуумной установки, пропитку при атмосферном давлении, термообработку по ступенчатому режиму, при этом первую зону вакуумной установки располагают над второй зоной вакуумной установки, после сушки в вакууме контейнеров со слюдобумажными конденсаторами температуру во второй зоне вакуумной установки понижают до температуры сушки пропиточного состава 95±5°C, одновременно в вакууме в первой зоне вакуумной установки проводят сушку пропиточного состава при температуре 95±5°C.

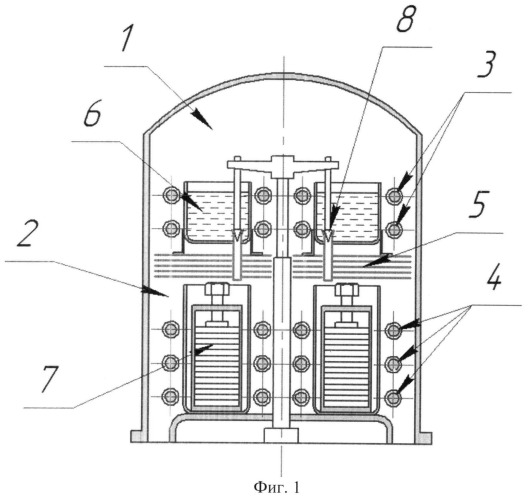

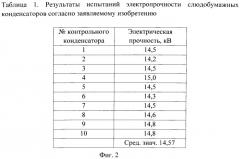

На Фиг.1 представлена пропиточная установка для осуществления заявляемого способа. На Фиг.2 приведена таблица с результатами испытаний электропрочности слюдобумажных конденсаторов согласно заявляемому изобретению.

Вакуумная установка (Фиг.1) состоит из двух зон: первой зоны 1 и второй зоны 2. Первая зона 1 содержит автономные нагреватели 3, вторая зона 2 - автономные нагреватели 4. Зоны 1 и 2 разделены теплоотражающими экранами 5. В первую зону 1 устанавливаются контейнеры с пропиточным составом 6, во вторую зону 2 - контейнеры со слюдобумажными конденсаторами 7. Между собой контейнеры 6 и 7 соединены трубкой с клапаном 8.

Контейнеры со слюдобумажными конденсаторами 7 помещают во вторую зону 2 пропиточной установки, в первую зону 1 устанавливают контейнеры с пропиточным составом 6. В вакуумной пропиточной установке снижают давление до 1÷5×10-3 мм рт.ст., после чего включают нагрев второй зоны 2 до температуры 150±10°C при помощи автономных нагревателей 4 и выдерживают 4-5 часов, проводят сушку слюдобумажных конденсаторов, затем снижают температуру до 95±5°C на 1 час ±15 минут. Одновременно с помощью автономных нагревателей 3 включают нагрев первой зоны 1, где находятся контейнеры с пропиточным составом 6, до температуры 95±5°C на 1 час ±15 минут. После чего пропиточный состав через трубку с клапаном 8 заливают в контейнеры со слюдобумажными конденсаторами 7. Затем в вакуумную установку, состоящую из первой 1 и второй 2 зон, подают воздух, контейнеры с конденсаторами 7, залитые пропиточным составом, извлекают, производят допрессовку и помещают в нагретый до температуры 95±5°C термостат (на Фиг.1 не показан) на 17-20 часов для пропитки. Далее проводят термообработку по ступенчатому режиму до полной полимеризации пропиточного состава.

Пространственное разделение и теплоизоляция слюдобумажных конденсаторов и пропиточного состава друг от друга создают индивидуальные температурные и временные режимы работы первой и второй зон вакуумной установки, что позволяет провести глубокую сушку слюдобумажных конденсаторов и эффективную сушку пропиточного состава без ухудшения его основных свойств, следовательно, позволяет увеличить электропрочность, повысить надежность и качество пропитанных слюдобумажных конденсаторов.

Интенсивное испарение в условиях вакуума влаги и воздуха из нагретого пропиточного состава делает его сушку более эффективной, что также повышает качество пропитки слюдобумажных конденсаторов и приводит к увеличению их электропрочности.

Кратковременное воздействие температуры 95±5°C является достаточным для подготовки пропиточного состава к пропитке без нарастания его вязкости, когда прямая реакция полимеризации не происходит. Температура внешнего воздействия более 95±5°C приводит к сдвигу реакции в сторону необратимого процесса полимеризации и, соответственно, к увеличению вязкости состава для пропитки. Поддержание температуры 95±5°C в первой и второй зонах вакуумной установки в течение времени сушки пропиточного состава создает для него одинаковые условия до и после подачи из первой во вторую зону вакуумной установки, что обеспечивает требуемое значение вязкости пропиточного состава.

Размещение первой зоны вакуумной установки с пропиточным составом над второй зоной вакуумной установки, содержащей контейнеры со слюдобумажными конденсаторами, позволяет непосредственно напрямую подавать нагретый пропиточный состав в контейнеры с указанными изделиями без нарушения условий вакуума во второй зоне вакуумной установки, что способствует повышению электропрочности изделий. Иное расположение первой и второй зон вакуумной установки потребует создания разницы давлений для заливки слюдобумажных конденсаторов пропиточным составом, как это было показано при рассмотрении прототипа.

Оценку надежности слюдобумажных конденсаторов проводят методом испытаний на электропрочность постоянным напряжением до пробоя. Среднее значение электрической прочности слюдобумажных конденсаторов, пропитанных по заявляемому изобретению, равно 14,57 кВ (см. фиг.2). Значение испытательной электрической прочности слюдобумажных конденсаторов при применении в агрегатах зажигания должно быть не менее 12 кВ. То есть согласно заявляемому изобретению изготовленные изделия имеют запас по электропрочности, что свидетельствует о повышении качества, надежности и ресурса конденсаторов и об увеличении количества годных изделий в целом.

Вязкость состава для пропитки до и после пропитки контролируют при помощи вискозиметра В3-4 ГОСТ 9070-75. Как известно, вязкость пропиточного состава для качественного процесса пропитки должна находиться в пределах 10-14 с (патент РФ №2107352, опубл. 20.03.1998 г.). Вязкость пропиточного состава после пропитки согласно заявляемому изобретению равна 11-12 с, что позволяет использовать пропиточный состав для повторной пропитки и удовлетворяет требованиям по его экономии.

1. Способ пропитки слюдобумажных конденсаторов, включающий прессование, размещение пропиточного состава в первой зоне вакуумной установки, размещение контейнеров со слюдобумажными конденсаторами во второй зоне вакуумной установки, проведение теплоизоляции первой и второй зон вакуумной установки друг от друга, сушку в вакууме контейнеров со слюдобумажными конденсаторами, сушку пропиточного состава, заполнение контейнеров со слюдобумажными конденсаторами пропиточным составом путем его заливки из первой во вторую зону вакуумной установки, пропитку при атмосферном давлении, термообработку по ступенчатому режиму, при этом первую зону вакуумной установки располагают над второй зоной вакуумной установки, после сушки в вакууме контейнеров со слюдобумажными конденсаторами температуру во второй зоне вакуумной установки понижают до температуры сушки пропиточного состава 95±5°C, одновременно в вакууме в первой зоне вакуумной установки проводят сушку пропиточного состава при температуре 95±5°C.

2. Способ пропитки по п.1, отличающийся тем, что сушку контейнеров со слюдобумажными конденсаторами проводят при температуре 150±10°C в течение 4-5 часов.

3. Способ пропитки по п.1, отличающийся тем, что сушку пропиточного состава проводят в течение 1 часа ±15 минут.

4. Способ пропитки по п.1, отличающийся тем, что пропитку контейнеров с изделиями проводят в течение 17-20 часов.