Роторно-поршневая машина объемного расширения

Иллюстрации

Показать всеИзобретение относится к роторно-поршневой машине, включающей корпус, два рабочих вала, центральное неподвижное зубчатое колесо и выходной вал с эксцентриком. Рабочие валы оснащены лопастными поршнями и рычагами. На эксцентрике установлено водило с планетарным зубчатым колесом, находящимся в зацеплении с центральным колесом с внутренним зацеплением с передаточным отношением i=n/(n+1) (где n=1, 2, 3, 4, 5… - ряд целых чисел). Водило шарнирно соединено шатунами с рычагами обоих рабочих валов. Количество лопастных поршней на каждом рабочем валу равно n+1. Круговая рабочая полость корпуса (1) имеет впускные (18) и выпускные (19) каналы, а также выходные (27) и входные (28) каналы объема(ов) перетока, вынесенного(ных) за пределы рабочей полости. Каналы (18 и 19, 27 и 28) имеют последовательно смежно-расположенное подключение к круговой рабочей полости корпуса (1) по ходу движения лопастных поршней (5 и 6). Как впускные (18) и выпускные (19) каналы, так и выходные (27) и входные (28) каналы расположены по обе стороны относительно мест смыкания граней лопастных поршней (5 и 6). Сами грани лопастных поршней (5 и 6) имеют угловую ширину, достаточную для одновременного перекрытия выходного (27) и входного (28) каналов. Изобретение направлено на повышение экономичности и надежности работы машины. 9 з.п. ф-лы, 45 ил.

Реферат

Область техники

Предлагаемая роторно-поршневая машина объемного расширения может использоваться в качестве двигателей внутреннего и внешнего сгорания, холодильных машин, насосов и нагнетателей различных газов и жидкостей.

Изобретение относится к конструкции роторно-поршневых машин (далее РПМ), содержащих рабочую полость с объемно-вытеснительными элементами РПМ - лопастными поршнями, плунжерами, манжетами, находящимися в одном корпусе (секции).

Их согласованное движение осуществляется планетарным механизмом. Такой механизм обеспечивает взаимно-относительное вращательно-колебательное движение объемно-вытеснительных элементов РПМ.

РПМ с такими объемно-вытеснительными элементами - в зависимости от дополнительного оборудования - способны работать в качестве роторно-поршневых двигателей внутреннего сгорания (далее РПДВС) на произвольном жидком и/или газообразном топливе в режиме внутреннего и/или внешнего смесеобразования. Кроме того, РПМ с такими планетарными кинематическими механизмами способны работать в качестве роторно-поршневых двигателей с замкнутым циклом рабочего тела, например, по циклу Стерлинга (их еще называют двигателями внешнего сгорания).

Они предназначены для оснащения:

а) различных транспортных средств, например легковых автомобилей, такси и грузовиков;

малогабаритных судов типа моторных лодок, катеров и яхт; сверхлегких и легких летательных аппаратов типа парамоторов, моторных дельтапланов, самолетов и особенно легких вертолетов;

б) мототехники для активных видов отдыха и спорта, такой как мотоциклы, тетрациклы, скутеры и снегоходы;

в) тракторов, комбайнов и иных самоходных сельскохозяйственных орудий;

г) компактных и мобильных электрогенераторов.

Также подобные РПМ могут работать в качестве холодильных машин, например, для охлаждения продуктов.

Кроме того, роторно-поршневые машины с такими объемно-вытеснительными элементами могут работать в качестве компрессоров, нагнетателей воздуха и/или различных газов, вакуумных машин, а также гидроперекачивающих устройств:

а) для наполнения различных емкостей, например, шин автомобилей и самолетов;

б) подачи сжатого воздуха для различных технологических нужд, например для пневмоинструмента;

в) для откачивания воздуха и других газов в технологическом оборудовании, например в вакуумных печах;

г) для объемного перекачивания жидкостей, например, в технологических линиях для мерного наполнения объема(ов).

Применительно только к изобретению здесь и далее обозначены:

термином «РПМ - роторно-поршневая машина» - машина, содержащая рабочую полость с объемно-вытеснительными элементами РПМ - лопастными поршнями, плунжерами, манжетами, находящимися в одном корпусе (секции);

термином «РПДВС - роторно-поршневой двигатель внутреннего сгорания» - такой двигатель, который имеет по меньшей мере две пары лопастных поршней, установленных на соосных валах по крайней мере в одном круговом корпусе (секции).

Причем таких корпусов (секций) может быть несколько, и они могут быть выполнены смежными;

термином «лопастные поршни» - такие подвижные объемно-вытеснительные конструктивные элементы, между которыми и внутренними стенками одной секции циклически происходит изменение объемов рабочего тела;

термином «торец» - периферийная поверхность каждого лопастного поршня, сопрягаемая с внутренними стенками рабочей полости корпуса;

термином «грань» - боковая поверхность каждого лопастного поршня с одной стороны, сопрягаемая по ее периметру с внутренними стенками рабочей полости корпуса;

термином «смыкание граней» - такое положение граней смежных лопастных поршней, которое характеризуется минимальным объемом/расстоянием между этими гранями;

термином «рабочая полость корпуса (секции)» - полость, которая заключена между внутренней стенкой рабочей полости корпуса и гранями лопастных поршней. Она состоит не менее чем из четырех одновременно существующих и изменяющихся по величине текущих объемов. При работе РПМ рабочая полость корпуса (секции) имеет постоянный объем независимо от углового смещения лопастных поршней;

термином «текущий объем» - каждая переменная по величине часть объема рабочей полости корпуса (секции), которая заключена между гранями смежных лопастных поршней и внутренними стенками одной секции и в которой последовательно протекают такты рабочего процесса;

термином «объем перетока» - суммарный объем выходного и входного (из/в круговую рабочую полость корпуса) каналов, а также всех подключенных к ним полостей, включая соединительные трубопроводы;

термином «камера перетока» - суммарный объем выходного и входного каналов, имеющих единое конструктивное исполнение.

Уровень техники

Известны роторно-поршневые машины с планетарными механизмами подобного назначения, например, автор Е. Кауэртц, патент США: Eugene Kauertz, Rotary Radial-Piston Machine, US patent #3144007, Aug. 11, 1964, publ. 1967; Rotary vane motor, US patent #6886527 ICT.

Они также описаны, например, в патентах Германии N 142119 за 1903 г.; N 271552, кл. 46 аб 5/10 за 1914 г.; Франции N 844351, кл. 46 а5 за 1938 г.; США N 3244156, кл. 12-8.47, 1966 г. и др. Подобного назначения механизмы и машины описаны в патентах России: N 2013597, кл. 5 F02B 53/00; N 2003818, кл. 5 F02B 53/00; N 2141043, кл. 6 F02B 53/00, F04C 15/04, 29/10, 1998 г.; Украины N 18546, кл. F02B 53/00, F02G 1/045, 1997 г.

Также близка к технической сути изобретения конструкция устройства по патенту США: US Patent #6739307, US C1. 123/245, May 25, 2004, Internal Combustion Engine and Method, author Ralph Gordon Morgado.

Планетарные механизмы этих роторных машин обеспечивают взаимно-относительное вращательно-колебательное движение их объемно-вытеснительных элементов - лопастных поршней. Однако в известных роторно-поршневых машинах все рабочие термодинамические процессы осуществляются между их объемно-вытеснительными элементами, включая горение топлива. Это приводит к потерям тепла в стенки с меньшей температурой и к высокой тепловой нагрузке рабочей полости корпуса и объемно-вытеснительных элементов. В результате ухудшается надежность работы и сокращается ресурс таких РПМ. Кроме того, конструктивно сложно обеспечить оптимальную - близкую к шаровидной - компактную форму камеры сгорания в этих РПМ. К тому же практически невозможно оптимально установить электроискровую свечу в середине объема камеры сгорания для минимизации времени распространения фронта пламени. Свечу приходится располагать у края камеры сгорания возле стенки рабочей полости.

Общими конструктивными признаками известных роторно-поршневых машин с объемно-вытеснительными элементами являются:

корпус с круговой рабочей полостью, имеющий впускные и выпускные каналы;

по меньшей мере две пары лопастных поршней, жестко закрепленные на двух рабочих валах, соосных поверхности рабочей полости, причем по крайней мере один из валов имеет кривошип;

соосный рабочим валам выходной вал с водилом;

расположенное на водиле выходного вала по меньшей мере одно планетарное зубчатое колесо, имеющее внешнее зубчатое зацепление с неподвижным центральным зубчатым колесом, соосным поверхности рабочей полости и выходному валу;

кривошипный(е) вал(ы), соосный(е) планетарному зубчатому колесу;

шатун(ы), шарнирно соединяющий(е) рычаги рабочих валов с кривошипными валами планетарных зубчатых колес.

Недостатком таких двигателей является то, что образуемая между лопастными поршнями камера имеет конечный объем и в ней после завершения такта «выпуск отработавших газов» остаются горячие отработавшие газы. Это ухудшает наполняемость рабочей полости свежим воздухом и/или топливо-воздушной смесью и ухудшает мощностные показатели двигателя.

Другим существенным недостатком является необходимость наличия дополнительной аппаратуры для обеспечения инициирования циклического воспламенения топливо-воздушной смеси при каждом рабочем цикле строго синхронизированно с фазами работы кинематического механизма РПМ. Это усложняет двигатель и снижает надежность его работы.

Кроме того, известны конструкции бензиновых двигателей с предкамерами для обеспечения эффекта форкамерно-факельного зажигания очень бедных горючих смесей [1]. Здесь предкамера соединена с цилиндром каналом. Использование предкамер обеспечивает полное сгорание топлива и повышение экономичности двигателей при пониженных пиковых значениях температуры в цилиндре. Основным недостатком таких двигателей является сложная топливная аппаратура.

Также известны конструкции дизельных двигателей с разделенными камерами сгорания - с предкамерами и вихревыми камерами [2]. Эти камеры соединены с цилиндром одним или несколькими каналами для двунаправленного течения рабочего тела. В таких двигателях путем организации высокой турбулентности топливной смеси достигается хорошее смесеобразование и обеспечивается более полное сгорание топлива даже при умеренных давлениях впрыска топлива. Однако из-за увеличения тепловых потерь экономичность дизельных двигателей с разделенными камерами сгорания несколько хуже, чем у дизелей с неразделенными камерами сгорания.

Наиболее близка к технической сути изобретения конструкция устройства (прототип) по публикации NQ WO/2009/072994 от 11.06.2009; (Int.Appl.: Ns.: PCT/UA20071000080; F01C 1/063, F02B 53/00, F04C 2/063; VOLUNE EXPANSION ROTARY PISTON MACHINE, inventor DRACHKO Yevgeniy Fedorovich, UA).

Это устройство представляет собой РПМ с планетарным механизмом с возможностью различных значений передаточного отношения планетарного зубчатого зацепления i=n / (n+1) (где n=1, 2, 3, 4 и т.д.) как основы конструкции РПМ объемного расширения различного назначения (например, двигателей и компрессоров).

В частности, эта РПМ имеет корпус с круговой рабочей полостью и впускными и выпускными каналами, а также:

по меньшей мере два рабочих вала, которые соосны круговой поверхности рабочей полости и оснащены с одной стороны лопастными поршнями и с другой стороны рычагами;

по меньшей мере одно центральное неподвижное зубчатое колесо, которое соосно поверхности рабочей полости и рабочим валам;

соосный рабочим валам выходной вал, имеющий водило;

установленные на плечах водила выходного вала коленчатые валы с закрепленными на них планетарными зубчатыми колесами, которые сцеплены с центральным неподвижным зубчатым колесом;

шатуны, шарнирно соединяющие рычаги рабочих валов и коленчатые валы,

выходной вал с эксцентриком, на котором установлены водило и планетарное зубчатое колесо, при этом

планетарное зубчатое колесо находится в зацеплении с центральным неподвижным зубчатым колесом с внутренним зубчатым зацеплением;

водило шарнирно соединено шатунами с рычагами обоих рабочих валов.

Созданные на основе такой РПМ двигатели имеют ряд недостатков.

Первый - для реализации процесса постоянного циклического воспламенения топлива необходимо дополнительное оборудование, например топливный(е) насос(ы) и форсунки высокого давления в случае реализации дизельного цикла или электроискровая система зажигания с высоковольтными электроискровыми свечами для бензинового двигателя. Особенностью как топливной аппаратуры дизелей, так и систем зажигания бензиновых двигателей является необходимость точной синхронизации во времени работы элементов этих систем с работой кинематики двигателя. Даже небольшие отклонения работы систем синхронизации от оптимального режима (по любым причинам) существенно ухудшают рабочие параметры двигателей. Во многих случаях эксплуатации двигателей именно нарушения в работе систем синхронизации является причиной неисправности.

Второй недостаток - это «растянутость» процесса горения топлива относительно фазы наибольшей степени сжатия в камере сгорания при его циклическом воспламенении. В наибольшей степени это явление проявляется на максимальных оборотах двигателя. Для борьбы с ним используются известные специалистам приемы интенсификации горения топлива в поршневых двигателях (например, турбулизация топливо-воздушной смеси). Суть в том, что на больших оборотах топливо просто не успевает полностью сгореть между лопастными поршнями при наибольшей степени сжатия. Это ухудшает экономичность и экобезопасность эксплуатации двигателя.

Третий недостаток - при воспламенении и горении топлива (температура - 2000 градусов Цельсия) непосредственно в рабочей полости, имеющей «холодные» стенки (-300 градусов Цельсия), стенки рабочей полости и сами лопастные поршни вследствие большой разницы температур получают большую передачу тепла.

По этой причине напрасно теряется много тепловой энергии, а двигатель нуждается в интенсивном теплоотводе (т.е. нужна громоздкая и конструктивно сложная система охлаждения). Это усложняет двигатель и ухудшает его экономичность.

Из изложенного видно, что недостатки описанного выше двигателя определяются его конструктивными особенностями и характером протекания рабочего процесса, а именно:

цикличностью воспламенения от точечного высокотемпературного источника тепла (межэлектродный промежуток 0.6÷0.8 мм электроискровой свечи) для случая бензинового двигателя;

- цикличностью воспламенения от низкотемпературного объемного источника тепла (компрессионное воспламенение дизельного топлива) для случая внутреннего смесеобразования;

- воспламенением и горением топлива непосредственно в рабочей полости двигателя между гранями смежных лопастных поршней.

Краткое изложение сущности изобретения

Целью изобретения является повышение экономичности и надежности работы, а также расширение области целевого применения РПМ.

Возможным путем устранения вышеперечисленных недостатков известных РПМ является вынос за пределы рабочей полости высокотемпературной зоны горения топлива с его надежным воспламенением от высокотемпературного объемного источника тепла.

Поставленная задача изобретения решена тем, что роторно-поршневая машина объемного расширения включает:

- корпус, имеющий круговую рабочую полость и впускные и выпускные каналы;

- по меньшей мере, два рабочих вала, которые соосны круговой поверхности рабочей полости и оснащены с одной стороны лопастными поршнями и с другой стороны рычагами;

- по меньшей мере, одно центральное неподвижное зубчатое колесо, которое соосно поверхности рабочей полости и рабочим валам;

- соосный рабочим валам выходной вал имеет эксцентрик, на котором установлены водило и планетарное зубчатое колесо,

при этом планетарное зубчатое колесо жестко связано с водилом, планетарное зубчатое колесо находится в зацеплении с центральным неподвижным зубчатым колесом с внутренним зубчатым зацеплением с передаточным отношением i=n/(n+1) (где n=1, 2, 3, 4, 5… - ряд целых чисел),

водило шарнирно соединено шатунами с рычагами обоих рабочих валов, а количество лопастных поршней, установленных на каждом рабочем валу, равно n+1.

При этом круговая рабочая полость корпуса (1) имеет впускные (18) и выпускные (19) каналы, а также выходные (27) и входные (28) каналы объема(ов) перетока, вынесенного(ных) за пределы рабочей полости, при этом эти каналы (18 и 19, 27 и 28) имеют последовательно смежно-расположенное подключение к круговой рабочей полости корпуса (1) по ходу движения лопастных поршней (5 и 6), причем как впускные (18) и выпускные (19) каналы, так и выходные (27) и входные (28) каналы расположены по обе стороны относительно мест смыкания граней лопастных поршней (5 и 6), а сами грани лопастных поршней (5 и 6) имеют угловую ширину, достаточную для одновременного перекрытия выходного (27) и входного (28) каналов.

Кроме того, выходные и входные каналы имеют единое конструктивное исполнение в виде камер перетока. Камеры перетока установлены на корпусе на герметичных теплоизолирующих прокладках, при этом стенки камер перетока могут быть покрыты высокопористой газопроницаемой термостойкой керамикой.

Также круговая рабочая полость корпуса имеет торообразную форму.

Корпус имеет по меньшей мере двухсекционную круговую рабочую полость с находящимися в ней рабочими валами и лопастными поршнями, а выходной вал имеет по меньшей мере два эксцентрика, на которых установлены водила вместе с планетарными зубчатыми колесами, при этом планетарные зубчатые колеса находятся в зацеплении с центральными неподвижными зубчатыми колесами, а водила шарнирно соединены шатунами с рычагами рабочих валов, причем как секции рабочей полости корпуса, так и эксцентрики выходного вала могут быть развернуты один относительно другого на угол до 180°.

Также машина имеет соосный выходному валу редукторный вал отбора мощности с зубчатым колесом, находящимся в зацеплении с промежуточным зубчатым колесом, установленным на планетарном зубчатом колесе.

Выходные каналы предлагаемой машины соединены патрубками с входом нагревателя, а входные - с выходом нагревателя, при этом впускные каналы соединены с выходом холодильника, а выпускные каналы соединены с входом холодильника.

Между выходом радиатора и входными каналами роторно-поршневой машины включен терморегулирующий дроссель.

Выходные каналы подключены к входному коллектору, а все входные каналы подключены к выходному коллектору.

Лопастные поршни имеют эластичные газонепроницаемые или гидронепроницаемые вставки и/или герметичные полости с упругой стенкой.

В отличие от прототипа, замысел изобретения заключается в том, чтобы конструктивными средствами обеспечить условия:

а) выноса за пределы рабочей полости некоторых фаз рабочего процесса различных по функциональному назначению РПМ: двигателей внутреннего и внешнего сгорания, холодильных машин, компрессоров и вакуумных машин. Что касается РПДВС, то в этом случае особо важен вынос рабочего тела за пределы рабочей полости при подводе к нему тепловой энергии посредством выходного и входного каналов. Это позволяет иметь пиковые значения температуры и давления вне рабочей полости. В результате снижается термическая нагрузка корпуса и лопастных поршней;

б) уменьшения пиковых значений механической нагрузки (от пиковых значений давления рабочего тела) на звенья кинематического механизма привода лопастных поршней;

в) качественной дисперсии топлива и его быстрого и эффективного смешивания с воздухом при инжекции топливо-воздушной смеси из рабочей полости в камеру перетока/сгорания;

г) надежной синхронизации воспламенения топливо-воздушной смеси с оптимизированными фазами положения объемно-вытеснительных элементов - лопастных поршней без использования каких-либо дополнительных устройств;

д) надежного воспламенения топливо-воздушной смеси от высокотемпературного газа и стенок камеры перетока/сгорания независимо от сорта используемого топлива;

е) высокой скорости и полноты сгорания топлива при избытке воздуха и наибольшей степени сжатия;

ж) реализации замысла изобретения без усложнения конструкции РПМ-двигателя средствами синхронизации зажигания/подачи топлива при одновременном повышении экономичности и надежности его работы.

В общем случае согласно замыслу изобретения конструктивными средствами должны быть достигнуты:

оптимизированные условия для протекания рабочих процессов различных по целевому применению РПМ (в случае для РПДВС это предельно возможное наполнение топливо-воздушной смесью/воздухом рабочего объема, надежное воспламенение и полное сгорание топлива с минимальной теплопередачей в стенки);

минимизация тепловой нагрузки как рабочей полости РПМ, так и лопастных поршней;

минимизация механической нагрузки на звенья кинематического механизма привода лопастных поршней;

в целом как результат - упрощение конструкции и повышение надежности работы РПМ, а также расширение области ее целевого применения.

В частности, в случае РПДВС эти цели достигаются путем: а) наиболее полного удаления отработавших газов за пределы рабочей полости при смыкании лопастей роторов-поршней и последующего вывода рабочего тела в камеры перетока/сгорания для подвода тепла;

б) циклической инжекции порций воздуха и/или топливо-воздушной смеси с высокой турбулентностью через выходные каналы. Это обеспечивает ее однородность для последующего эффективного сгорания топлива;

в) циклического изолирования/закрытия каналов вывода и ввода на время горения топлива торцовыми поверхностями роторов-поршней. Пиковые механические нагрузки от пиковых давлений в каналах вывода и ввода взаимно компенсируются непосредственно на противоположных торцах лопастных поршней, так как эти каналы расположены на противоположных сторонах относительно рабочей полости и рабочих валов. Это обстоятельство существенно снижает механическую нагрузку на кинематический механизм РПДВС и соответственно повышает надежность его работы;

г) постоянно высокой температуры в камерах перетока/сгорания. Это необходимо для быстрого протекания физико-химических реакций испарения, воспламенения и горения очередной порции топлива независимо от его сорта;

д) постоянно избыточного давления в выходных и входных каналах и камерах перетока/сгорания в целом. В результате в них создается повышенная плотность и теплоемкость оставшегося рабочего тела. Это способствует быстрой теплопередаче тепла свежим порциям топлива и ускоряет протекание предпламенных и окислительных реакций горения;

е) возможности сгорания топлива при избытке воздуха. Такая возможность обеспечивается постоянно высокой температурой и избыточным давлением в выходных и входных каналах. Это с одной стороны обеспечивает надежность воспламенения и полноту его сгорания, а с другой - уменьшает пиковые значения температуры и давления в выходных и входных каналах. Это важно для надежной работы РПДВС, его эффективной и экобезопасной эксплуатации.

Все это вместе взятое в случае РПДВС обеспечивает:

а) расширение области применения двигателя путем уменьшения ограничений по виду применяемого топлива - различные сорта бензина, дизельного топлива, биотопливо, авиационного керосина, природного газа и др.;

б) надежную работу и хорошую экономичность благодаря хорошей наполняемости рабочего объема, высокой скорости и полноте сгорания топлива при высоком давлении и избытке воздуха в высокотемпературных камерах перетока/сгорания;

в) уменьшение механической, а также термической нагрузки на кинематические элементы и системы двигателя, например охлаждения и смазки;

г) упрощение конструкции двигателя и повышение надежности его работы - что в целом является решением задачи изобретения.

Первое дополнительное отличие от предыдущего варианта состоит в том, что выходные и входные каналы имеют единое конструктивное исполнение в виде камер перетока. Это практически снимает ограничения по конструктивной оптимизации формы камеры перетока и обеспечивает возможность оптимального расположения запальной свечи/форсунки в ней.

Дополнительное отличие от предыдущего варианта состоит в том, что камеры перетока установлены на корпусе на герметичных теплоизолирующих прокладках, при этом как стенки камер перетока, так и стенки выходных и входных каналов могут быть футерованы/покрыты высокопористой газопроницаемой термостойкой керамикой. Это позволяет существенно уменьшить теплопередачу от нагретых стенок камер перетока в корпус и уменьшить его теплонапряженность.

При этом термостойкая высокопористая керамика, например из карбида кремния, при достаточно большой поверхности и хорошей газопроницаемости имеет значительно большую массу и, соответственно, большую теплоемкость по сравнению с газообразной средой. Это обеспечивает быструю и эффективную теплопередачу топливу от нагретой в предыдущих рабочих циклах керамики. В результате обеспечивается надежное воспламенение и быстрое сгорание топлив различного сорта и вида.

На номинальных оборотах РПДВС время протекания фазы инжекции топливо-воздушной смеси (для случая внешнего смесеобразования) в камеру перетока конструктивными мерами (например, смещение камер перетока относительно оси) делается меньше времени задержки воспламенения топлива. По этой причине обратного перетока рабочего тела не будет. Топливо уже в закрытой высокотемпературной камере перетока испаряется, надежно воспламеняется, быстро и полно сгорает при избытке воздуха и максимально возможном давлении.

Кроме того, наибольшее давление и температура в камерах перетока достигаются, когда они закрыты торцами лопастных поршней при их сомкнутых гранях. При этом не нужны какие-либо специальные устройства для синхронизации воспламенения топливо-воздушной смеси и наибольшей степени сжатия в двигателе, что упрощает его конструкцию и повышает надежность работы.

Камеры перетока могут снабжаться газонепроницаемыми разделителями, чтобы исключить переток газа в месте углового стыка граней и торцов сомкнутых лопастных поршней. Этим обеспечивается наибольший контакт топливо-воздушной смеси с пористой керамикой. Одновременно разделители выполняют роль кратковременной изоляции сомкнутых граней лопастных поршней от пиковых величин давления и температуры в камерах перетока. Это снижает механические и тепловые нагрузки на кинематический механизм РПДВС. В результате повышается надежность его работы.

Дополнительное отличие от первого варианта состоит в том, что круговая рабочая полость корпуса секции имеет торообразную форму.

Это уменьшает количество угловых стыков между элементами уплотнения лопастных поршней при использовании компрессионных колец. Следовательно, уменьшаются утечки рабочего тела в уплотнениях и упрощается система уплотнений в целом.

Дополнительное отличие от первого варианта состоит в том, что роторно-поршневая машина имеет общий выходной вал, по крайней мере, с двумя эксцентриками, а также состоящий как минимум из двух соосных круговых рабочих секций корпус. При этом угол разворота как рабочих секций одна относительно другой, так и эксцентриситетов эксцентриков выходного вала может быть до 180°. Этот угол разворота определяется специалистами в соответствии с условиями и требуемыми особенностями работы РПМ.

Такая роторно-поршневая машина, как правило, используемая в качестве РПДВС, уже может иметь крутящий момент без отрицательной составляющей и без больших изменений его величины. Ее работа характеризуется уменьшенным уровнем вибраций при сопряжении с нагрузкой. Это благоприятно сказывается на надежности работы двигателя и длительности его ресурса.

Другое дополнительное отличие от первого варианта состоит в том, что роторно-поршневая машина имеет соосный с выходным валом редукторный вал отбора мощности с зубчатым колесом, находящимся в зацеплении с промежуточным зубчатым колесом, установленным на планетарном зубчатом колесе.

При таком конструктивном исполнении РПМ имеется возможность изменять не только величину крутящего момента и обороты вала отбора мощности, но и осуществлять реверс направления его вращения. Это расширяет область применения РПМ.

Еще одно дополнительное отличие от первого варианта состоит в том, что выходные каналы соединены патрубками с входом нагревателя, а входные - с выходом нагревателя, при этом впускные каналы соединены с выходом холодильника, а выпускные каналы соединены с входом холодильника.

Раздельное исполнение выходных и входных каналов позволяет осуществить подвод тепла вне рабочей полости и обеспечить работу двигателя с внешним сгоранием топлива, независимо от его сорта, вида и агрегатного состояния. В этом случае сгорание топлива может быть постоянным без каких-либо ограничений по цикличности его горения. При этом как разделители, так и впускные и выпускные каналы конструктивно могут быть выполнены непосредственно в корпусе двигателя, что существенно упрощает его конструкцию и обеспечивает надежность работы.

Это позволяет реализовать работу РПМ с замкнутым циклом рабочего тела, например, по циклу Стерлинга с внешним подводом тепла. В результате появляется возможность использования практически любого источника тепла (топлива) для получения механической энергии. Это обстоятельство существенно расширяет область целевого применения РПМ.

Дополнительное отличие от предыдущего варианта состоит в том, что между выходом радиатора и выходными каналами РПМ включен терморегулирующий дроссель.

Это позволяет реализовать работу РПМ с замкнутым циклом рабочего тела в режиме холодильной машины с преобразованием механической работы вращения вала в разницу температур и соответственно подвода/отвода тепла к/от испарителя и радиатора, что является расширением области применения РПМ.

Дополнительное отличие от предыдущего варианта состоит в том, что все входные каналы РПМ подключены к входному коллектору, а все выходные каналы РПМ подключены к выходному коллектору.

В зависимости от функционального назначения такая РПМ может использоваться как в качестве компрессорной машины для сжатия различного рода газов, так и в качестве вакуумной машины для откачки различного рода газов из закрытых объемов. Это является расширением области ее применения и решением задачи изобретения.

Дополнительное отличие от предыдущего варианта состоит в том, что лопастные поршни имеют эластичные газо/гидронепроницаемые вставки и/или герметичные полости с упругой стенкой.

Такая машина объемного расширения, как правило, используется в качестве объемного нагнетателя жидкости или газа. Это является расширением области применения РПМ.

Упрощение конструкции и повышение надежности работы РПМ в качестве двигателей достигается подводом тепловой энергии к рабочему телу вне рабочей полости посредством использования интегрированных выходного и входного каналов в виде камер перетока. При этом реализуются условия надежного воспламенения и эффективного сгорания топлива при наибольшей степени сжатия без специальных устройств синхронизации момента воспламенения топлива относительно фаз работы кинематического механизма РПМ.

Решение задачи расширения области применения РПМ также достигается посредством выходного и входного каналов осуществлением вне рабочей полости отдельных фаз рабочих процессов различных по функциональному назначению РПМ, таких как двигатели, холодильная машина, нагнетатель (компрессор), вакуумная машина.

Следовательно, решение задач изобретения посредством использования выходных и входных каналов для целенаправленного протекания вне рабочей полости различных рабочих процессов в РПМ различного применения неочевидно для специалиста и представляет единство предмета изобретения.

Краткое описание чертежей

Далее сущность изобретения - в основном на минимальных примерах - поясняется подробным описанием различных вариантов конструкции роторно-поршневой машины объемного расширения со ссылками на прилагаемые чертежи, где изображены на:

фигурах 1-10, 24-28, 31-36, 41-45 - РПМ с планетарным механизмом со значениями передаточного отношения планетарного зубчатого зацепления i=3/4 (в общем случае i=n / (n+1), где n=1, 2, 3, 4 и т.д.) как основы конструкции РПМ объемного расширения различного назначения (например, двигателей, холодильных машин, компрессоров, вакуумных машин);

фигурах 11-23, 29-30, 37-40 - варианты роторно-поршневых машин в виде иллюстраций их работы и характеристик.

На чертежах схематически изображены:

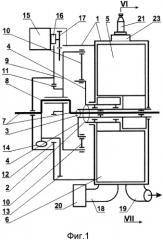

на фиг.1 показан продольный разрез РПМ с ее планетарным механизмом на примере РПДВС в качестве машины объемного расширения;

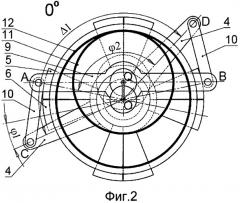

на фигурах 2-10 показана работа планетарного механизма при передаточном отношении планетарного зубчатого зацепления i=3/4 для различного углового положения лопастных поршней и звеньев кинематической цепи их привода в зависимости от текущего положения эксцентриситета эксцентрика выходного вала, а именно:

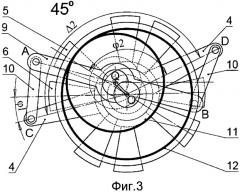

установленного на эксцентрике (эксцентриситет которого условно обозначен отрезком OQ) выходного вала водила с планетарным зубчатым колесом, центр которого обозначен литерой Q, а плечи водила обозначены литерами A и B;

пары рычагов соосных рабочих валов, обозначенных литерами CO и DO;

пары шатунов, обозначенных литерами AC и BD, соединяющих упомянутое водило AB с рычагами CO и DO соосных рабочих валов - и соответствующие им положения:

фиг.2 - исходное угловое положение лопастных поршней и звеньев их кинематического привода при условно исходном «нулевом» (верхнем) угловом положении эксцентрика выходного вала 0° (1080° и т.д.);

фиг.3 - то же, что и на фиг.2, но при повороте выходного вала на 45° против часовой стрелки;

фиг.4 - то же, что и на фиг.2, но при повороте выходного вала на 90°;

фиг.5 - то же, что и на фиг.2, но при повороте выходного вала на 135°;

фиг.6 - то же, что и на фиг.2, но при повороте выходного вала на 180°;

фиг.7 - то же, что и на фиг.2, но при повороте выходного вала на 225°;

фиг.8 - то же, что и на фиг.2, но при повороте выходного вала на 270°;

фиг.9 - то же, что и на фиг.2, но при повороте выходного вала на 405°;

фиг.10 - то же, что и на фиг.2, но при повороте выходного вала на 540°;

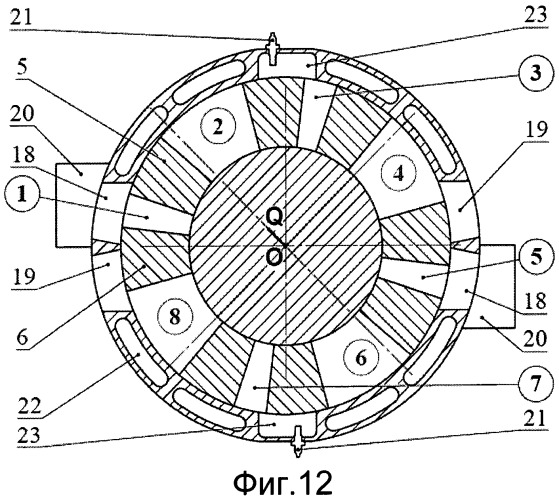

на фигурах 11-23 показано сечение корпуса РПДВС по круговой рабочей полости для различных текущих положений лопастных поршней за 540° оборота выходного вала от условного «нулевого» 0° (верхнего) положения эксцентрика OQ выходного вала с отсчетом углов его поворота против часовой стрелки, в том числе:

фиг.11 - исходное угловое положение лопастных поршней в кольцевой рабочей полости корпуса при условно исходном угловом «нулевом» 0° (верхнем) положении эксцентрика OQ рабочего вала (0°, 1080° и т.д.);

фиг.12 - то же, что и на фиг.11, но при повороте эксцентрика OQ выходного вала на 45° против часовой стрелки;

фиг.13 - то же, что и на фиг.11, но при повороте эксцентрика OQ выходного вала на 90°;

фиг.14 - то же, что и на фиг.11, но при повороте эксцентрика OQ выходного вала на 135°;

фиг.15 - то же, что и на фиг.11, но при повороте эксцентрика OQ выходного вала на 180°;

фиг.16 - то же, что и на фиг.11, но при повороте эксцентрика OQ выходного вала на 225°;

фиг.17 - то же, что и на фиг.11, но при повороте эксцентрика OQ выходного вала на 270°;

фиг.18 - то же, что и на фиг.11, но при повороте эксцентрика OQ выходного вала на 315°;

фиг.19 - то же, что и на фиг.11, но при повороте эксцентрика OQ выходного вала на 360°;

фиг.20 - то же, что и на фиг.11, но при повороте эксцентрика OQ выходного вала на 405°;

фиг.21 - то же, что и на фиг.11, но при повороте эксцентрика OQ выходного вала на 450°;

фиг.22 - то же, что и на фиг.11, но при повороте эксцентрика OQ выходного вала на 495°;

фиг.23 - то же, что и на фиг.11, но при повороте эксцентрика OQ выходного вала на 540°;

фиг.24 - показано сечение камеры перетока двигателя внутреннего сгорания, установленной на корпусе двигателя на теплоизолирующих газонепроницаемых прокладках;

фиг.25 - показано сечение камеры перетока двигателя внутреннего сгорания, имеющей газонепроницаемый разделитель ее входного и выходного каналов;

фиг.26 - показано сечение камеры перетока двигателя внутреннего сгорания, имеющей стенки из высокопористой газопроницаемой керамики;

фиг.27 показан продольный разрез планетарного механизма на примере РПДВС в качестве машины объемного расширения с тороидальной рабочей полостью;

фиг.28 - показана кинематическая схема (второй вариант конструкции) РПДВС с общим выходным валом, имеющим два эксцентрика, для двух планетарных механизмов, между которыми расположен корпус, состоящий из двух аналогичных соосных рабочих секций. Угол осевого разворота между секциями и эксцентриситетами эксцентриков выходного вала выбирается в каждом отдельном случае специалистами исходя из конструктивно-эксплуатационных требований в диапазоне от 0° до 180°;

фиг.29 - аппроксимированный синусоидой график изменения величины крутящего момента М односекционного РПДВС в зависимости от текущего угла поворота выходного вала <p;

фиг.30 - аппроксимированные синусоидами графики изменения величины крутящего момента М (в зависимости от текущего угла поворота выходного вала q>) от каждой из двух секций двигателя (линии «A» и «B»), а также их результирующий суммарный график (линия «C») при двухсекционном конструктивном исполнении РПДВС;

фиг.31 - показана кинематическая схема имеющего редуктор РПДВС с планом скоростей звеньев этого редуктора;

фиг.32 - показан