Калибровка клапанов

Иллюстрации

Показать всеНастоящее изобретение в целом касается клапанов, в частности способов, устройств и готовых изделий, предназначенных для калибровки приборов, установленных на клапанах. Представленное устройство (100) для калибровки клапанного узла (102), включающего клапан (106), привод (108) и датчик давления (110), содержит интерфейс (104), предназначенный для приема значения положения клапана и для приема значения чувствительности датчика положения, а также устройство расчета крайних точек, предназначенное исходя из сигнала датчика положения, а также первого и второго значений, вычислять первое расчетное значение (HI_CAL), соответствующее ожидаемому полностью открытому положению клапана, а, кроме того, исходя из сигнала передатчика положения, а также первого и второго значений, вычислять второе расчетное значение (LO_CAL), соответствующее ожидаемому полностью закрытому положению клапана, при этом указанные первое и второе расчетные значения вычисляются без изменения положения клапана в период между вычислением первого и второго расчетных значений. 4 н. и 33 з.п. ф-лы, 18 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение в целом касается клапанов, в частности способов, устройств и готовых изделий, предназначенных для калибровки приборов, установленных на клапанах.

Уровень техники

С элементами технологической линии, например, с клапанами, в типичном случае связаны установленные на них приборы, например контроллер положения клапана и/или передатчик положения, которые управляют этими элементами и/или передают информацию об этом элементе для выполнения требуемого процесса (процессов) и/или операции (операций) в составе технологической линии. Пример клапанного устройства включает пневматический привод мембранного типа или поршневого типа, управляемый электропневматическим контроллером положения клапана. Такие электропневматические контроллеры положения клапана, например, получают один или несколько управляющих сигналов (например, управляющий сигнал 4-20 миллиампер (мА), управляющий сигнал 0-10 вольт (В) постоянного напряжения, цифровой управляющий сигнал и т.п.) и преобразуют этот управляющий сигнал (сигналы) в одно или несколько значений давления сжатого воздуха, подаваемых на пневматический привод для того, чтобы открыть, закрыть или удерживать в некотором положении соответствующий клапан. Например, если программа управления процессом определит, что нормально закрытый клапан с пневматическим приводом рабочего хода должен пропускать больший объем рабочей текучей среды (и/или с большей интенсивностью потока), то величина управляющего сигнала, подаваемого на электропневматический контроллер положения клапана, связанный с данным клапаном, может увеличиться с 4 мА до 8 мА, при условии, что в качестве управляющего сигнала применяется токовый сигнал.

В некоторых примерах электропневматический контроллер положения клапана использует сигнал обратной связи, генерируемый чувствительной системой или элементом обратной связи, например датчиком положения. Такие сигналы обратной связи дают информацию о положении пневматического привода и соответствующего ему клапана. Контроллер положения клапана сравнивает этот сигнал обратной связи с управляющим сигналом, представляющим требуемое заданное значение или требуемое положение клапана (например, открытое на 35%) и определяет, нужно ли откорректировать одно или несколько давлений сжатого воздуха, подаваемых на привод. Для того чтобы контроллер положения клапана, привод и клапанное устройство работали так, как намечено в данном технологическом процессе, может понадобиться откалибровать контроллер положения клапана по чувствительному элементу обратной связи.

Раскрытие изобретения

Представлены варианты способов, устройств и готовых изделий, предназначенных для калибровки таких приборов, установленных на клапанах, как контроллер положения и/или датчик положения. Описанный вариант устройства для калибровки клапанного узла, включающего клапан, привод и передатчик положения, содержит интерфейс для приема значения о положении клапана и для приема значения чувствительности датчика положения, а также устройство расчета крайних точек, предназначенное вычислять первое расчетное значение (соответствующее ожидаемому полностью открытому положению клапана) исходя из сигнала положения, первого и второго значений, а также вычислять второе расчетное значение (соответствующее полностью закрытому положению клапана) исходя из сигнала положения, первого и второго полученных значений, при этом указанные первое и второе расчетные значения вычисляются без изменения положения клапана в период между вычислениями этих первого и второго расчетных значений.

Представленный способ калибровки контроллера положения клапана включает прием сигнала положения, дающего информацию о положении клапана, прием первого значения, дающего информацию о текущем положении клапана, прием второго значения, дающего информацию о чувствительности датчика положения, вычисление (на основе полученного сигнала положения, первого и второго полученных значений) первого расчетного значения сигнала положения, соответствующего полностью открытому положению клапана,, вычисление (на основе полученного сигнала положения, первого и второго полученных значений) второго расчетного значения сигнала положения, соответствующего полностью закрытому положению клапана (при этом указанные первое и второе расчетные значения вычисляются при фиксированном текущем положении клапана), а также управление приводом клапана в соответствии с управляющим сигналом (представляющим требуемое положение клапана) для установки клапана практически в требуемое положение исходя из сигнала положения, а также первого и второго расчетных значений.

В описанном варианте готового промышленного изделия хранятся машиночитаемые инструкции, выполнение которых заставляют машину принимать сигнал положения, дающий информацию о положениях клапана, принимать первое значение, дающее информацию о расчетном текущем положении клапана, принимать второе значение, представляющее чувствительность датчика положения, вычислять (на основе полученного сигнала положения, первого и второго полученных значений) первое расчетное значение сигнала положения, соответствующее полностью открытому клапану, вычислять (на основе полученного сигнала положения, первого и второго полученных значений) второе расчетное значение сигнала положения, соответствующее полностью закрытому положению клапана, при этом во время вычисления первого и второго расчетных значений текущее положение клапана является фиксированным, вычислять (исходя из сигнала положения, первого и второго расчетных значений) третье значение, соответствующее действительному положению клапана, а также передавать это третье значение, по меньшей мере, либо на устройство управления процессом, либо на станцию контроля, либо на устройство контроля, либо на систему автоматического отключения, либо на систему блокировки процесса.

Представленное устройство для калибровки узла, содержащего перемещаемый элемент, контроллер положения и датчик положения, содержит интерфейс для приема сигнала положения, дающего информацию о положениях перемещаемого элемента, для приема первого значения, дающего информацию о текущем положении перемещаемого элемента, а также для приема второго значения, представляющего чувствительность датчика положения, а также содержит устройство расчета крайних точек, предназначенное вычислять, на основе сигнала положения, первого и второго значений, - первое расчетное значение сигнала положения, соответствующее полностью открытому положению перемещаемого элемента, а также вычислять, на основе сигнала положения, первого и второго значений, - второе расчетное значение сигнала положения, соответствующее полностью закрытому положению клапана, при этом указанные первое и второе расчетные значения вычисляются без изменения положения этого перемещаемого элемента.

Краткое описание чертежей

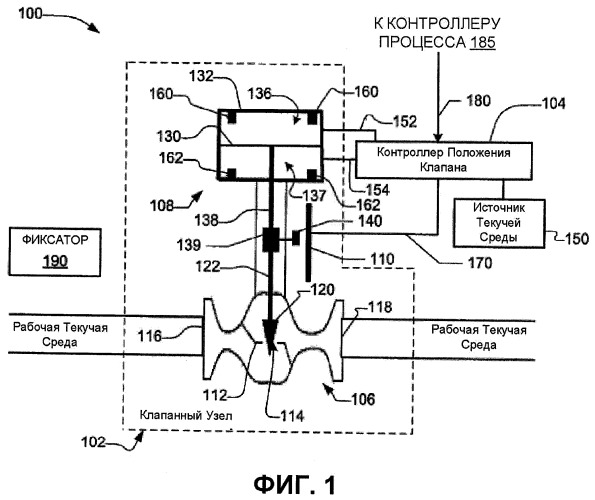

На Фиг.1 представлен вариант клапанного устройства, содержащего контроллер положения клапана, который можно калибровать с помощью описанных здесь вариантов способов и устройств.

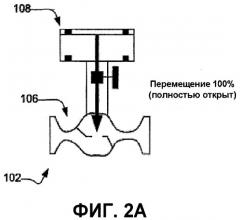

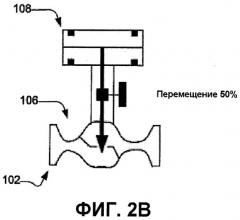

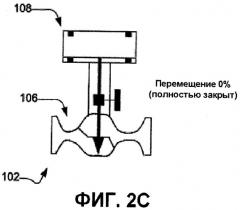

На Фиг.2А-2С представлены примеры состояний представленного на Фиг.1 варианта клапанного узла.

Фиг.3, 4 и 5 иллюстрируют варианты операций калибровки, которые можно выполнить представленным на Фиг.1 контроллером положения клапана.

Фиг.6 иллюстрирует пример способа воплощения представленного на Фиг.1 варианта контроллера положения клапана.

Фиг.7 иллюстрирует пример процесса, который может быть выполнен для установки контроллеров положения клапана, представленных на Фиг.1 и Фиг.6.

Фиг.8-11 иллюстрируют пример процессов, которые могут быть выполнены для калибровки и/или воплощения варианта контроллера положения клапана, представленного на Фиг.1 и Фиг.6.

Фиг.12 иллюстрирует вариант клапанного устройства, содержащего передатчик положения, который можно калибровать с помощью представленных здесь способов и устройств.

Фиг.13 иллюстрирует пример способа воплощения представленного на Фиг.12 варианта передатчика положения.

Фиг.14 иллюстрирует пример процесса, который может быть выполнен для установки представленного на Фиг.12 и Фиг.13 варианта передатчика положения.

Фиг.15 иллюстрирует пример процессов, которые могут быть выполнены для калибровки и/или воплощения представленного на Фиг.12 и Фиг.13 варианта передатчика положения.

На Фиг.16 представлено схематическое изображение варианта процессорной платформы, которую можно применять и/или программировать для воплощения вариантов процессов, представленных на Фиг.7-11, Фиг.14 и Фиг.15, и/или в более общем смысле, для воплощения варианта контроллера положения клапана, представленного на Фиг.1 и Фиг.6 и/или варианта передатчика положения, представленного на Фиг.12 и Фиг.13.

Осуществление изобретения

Для того чтобы откалибровать некоторые клапаны, необходимо выполнить полный рабочий ход, переведя такой клапан из одной крайней точки перемещения или одного крайнего положения (например, полностью открытого положения) в другую крайнюю точку перемещения или крайнее положение (например, полностью закрытое положение). Такие способы неудобны, поскольку для выполнения полного рабочего хода требуется отключить клапан от процесса или извлечь из линии. Однако, в некоторых случаях технологический процесс нельзя прерывать или отключать для осуществления калибровки контроллера положения клапана и/или передатчика положения. И даже если технологический процесс можно прервать, то такие прерывания могут привести к нежелательным потерям средств и/или эффективности. Можно использовать обводную линию для того, чтобы изолировать клапан и не нарушать работу системы процесса, однако, такие обводные линии не всегда желательны, не всегда имеются в наличии или осуществимы.

В качестве дополнения или альтернативы некоторые контроллеры положения клапана и/или датчики положения можно калибровать с помощью стендовых, тестовых или калибровочных клапана, привода или датчика положения, имеющих характеристики, практически подобные или идентичные (например, по длинне полного рабочего хода, крайним точкам перемещения и т.п.) характеристикам клапана, привода и датчика положения, для которых будет устанавливаться данный контроллер положения клапана и/или передатчик положения. Эти тестовые клапан, привод и датчик положения могут располагаться, например, в мастерской или в лаборатории, находящихся вдали от данной технологической линии. В такой лаборатории или мастерской тестовые клапан, привод и датчик положения можно подвергнуть полному рабочему ходу для того, чтобы откалибровать новый и/или устанавливаемый на замену контроллер положения клапана и/или передатчик положения. После калибровки откалиброванный контроллер положения клапана и/или передатчик положения извлекают из системы тестирования и оперативно подключают или монтируют к нужному приводу клапана в технологической линии. Такой способ является эффективным, однако он требует значительных затрат времени и наличия соответствующих тестовых приспособлений.

Для устранения, по меньшей мере, указанных недостатков представленные здесь контроллеры положения клапана и датчики положения могут сами себя калибровать, используя подаваемое извне значение положения, представляющее собой оценку текущего положения (например, закрытое на 70%) клапанного узла (т.е. рассматриваемых в совокупности клапана, привода и датчика положения), на который устанавливается, был установлен и/или будет установлен данный контроллер положения клапана. В описанных здесь примерах никаких дополнительных значений положения не потребуется для контроллера положения клапана или передатчика положения прежде, чем данный контроллер положения клапана или передатчик положения будет введен в действие в данной технологической линии. Указанное единственное значение положения может легко и/или просто определить и/или рассчитать наладчик, выполняющий установку, например, визуально определяя и/или измеряя текущее положение клапанного узла во время установки контроллера положения клапана. Наладчик вводит измеренное или рассчитанное значение текущего положения в контроллер положения клапана или в передатчик положения, используя, например, пользовательский интерфейс. Исходя из введенного (измеренного или рассчитанного) значения текущего положения клапана, представленные здесь контроллеры положения клапана и датчики положения обучаются, адаптируются и/или калибруют сами себя в ходе последующей работы клапанного узла в составе работающей технологической линии. Соответственно, способы и устройства, предназначенные для калибровки описанных здесь контроллеров и датчиков положения, можно применять, не прибегая к отключению или извлечению связанного с ними участка технологической линии, без необходимости выполнить полный рабочий ход клапана, регулировку или перевод его в другое положение, без необходимости иметь обводную линию и без необходимости иметь стендовый, тестовый или калибровочный клапанный узел.

Фиг.1 иллюстрирует представленное клапанное устройство 100, включающее клапанный узел 102 и контроллер 104 положения клапана, изготовленный согласно данному описанию. Отмечая, что представленные способы и устройства для калибровки контроллеров положения клапанов описаны по отношению к представленному на Фиг.1 клапанному узлу 102, следует понимать, что представленные здесь способы и устройства можно применять для калибровки контроллеров положения клапана, применяемых с любым количеством и/или типом (типами) дополнительных или альтернативных вариантов клапанных узлов. Например, хотя показанный на Фиг.1 клапан 106 является клапаном со скользящим штоком, однако, представленные способы и устройства для калибровки контроллеров положения клапана можно применять с клапанами любого другого типа (типов), включая (но, не ограничиваясь) поворотные регулирующие клапаны, четвертьоборотные регулирующие клапаны и т.п. Следует отметить, что хотя представленный привод 108 на Фиг.1 показан в виде поршневого привода двустороннего действия, однако, в качестве дополнения или альтернативы можно использовать привод любого другого типа (типов), например, поворотный привод, мембранный или поршневой привод одностороннего действия с пружинным возвратом. Кроме того, следует понимать, что описанные здесь способы и устройства калибровки, на основе одного значения положения могут применяться с любым количеством и/или типом (типами) других управляемых устройств, например (но не ограничиваясь), с задвижками, лифтами, подъемными устройствами, весами и т.п. Соответственно, пример на Фиг.1 является просто иллюстративным для объяснения изобретения и не ограничивает объем настоящего изобретения.

Представленный на Фиг.1 клапанный узел 102 содержит клапан 106, пневматический привод 108 и датчик положения 110. Представленный на Фиг.1 клапан 106 содержит клапанное седло 112, расположенное в клапане и образующее отверстие 114, представляющее собой проточный канал для текучей среды в клапане 106 между отверстиями 116 и 118. Представленный на Фиг.1 привод 108 оперативно связан с элементом управления потоком 120 через шток 122 клапана, который может перемещать орган управления потоком 120 в первом направлении (например, отдаляя от клапанного седла 112), позволяя большему количеству текучей среды проходить между отверстиями 116 и 118, и может перемещать орган управления потоком 120 во втором направлении (например, по направлению к клапанному седлу 112), ограничивая или прекращая прохождение текучей среды между отверстиями 116 и 118.

Представленный на Фиг.1 пневматический привод 108 содержит поршень 130, расположенный в корпусе 132, образуя первую камеру 136 и вторую камеру 137. Шток привода 138 соединен с поршнем 130 и оперативно связан со штоком 122 клапана через соединитель 139, связанный с индикатором перемещения 140. Интенсивностью потока текучей среды через клапан 106 управляют путем регулировки положения поршня 130 по отношению к корпусу 132 с целью регулировки положения элемента управления потоком 120 по отношению к клапанному седлу 112, а следовательно, и положения клапана 106.

Для управления положением представленного поршня 130 показанный на Фиг.1 электропневматический контроллер 104 положения клапана подает управляющую текучую среду (например, сжатый воздух, гидравлическую текучую среду и т.п.) из источника текучей среды 150 к первой камере 136 через первый проточный канал 152, а также ко второй камере 137 через второй проточный канал 154. Перепад давления (если он имеется) на представленном поршне 130 определяет, должен ли поршень 130 оставаться неподвижным или перемещаться. Например, для перемещения поршня 130 в первом направлении (например, вниз в ориентации по Фиг.1) контроллер 104 положения клапана подает управляющую текучую среду в первую камеру 136 под давлением, превышающим давление управляющей текучей среды, подаваемой во вторую камеру 137, тем самым создавая результирующее усилие на поршень 130, направленное вниз. Перемещение поршня 130 в этом первом направлении вниз вынуждает шток 138 привода, клапанный шток 122, а следовательно, и орган управления потоком 120 перемещаться к клапанному седлу 112, тем самым сильнее ограничивая или прекращая прохождение текучей среды через отверстие 114. И наоборот, для перемещения поршня 130 во втором направлении (например, вверх в ориентации по Фиг.1) контроллер 104 положения клапана подает управляющую текучую среду в первую камеру 136 под более низким давлением, чем давление управляющей текучей среды, подаваемой во вторую камеру 137, тем самым создавая результирующее усилие на поршень 130, направленное вверх. Перемещение поршня 130 в этом втором направлении вверх вынуждает шток 138 привода, клапанный шток 122, а следовательно, и орган управления потоком 120 перемещаться от клапанного седла 112, тем самым позволяя более интенсивному потоку текучей среды проходить через отверстие 114.

В представленном на Фиг.1 варианте привод 108 включает стопоры перемещения 160 и 162. Представленные стопоры перемещения 160 соответствуют полностью открытому положению или положению перемещения привода 108 (см. Фиг.2А) на 100%, т.е. максимальной или наивысшей крайней точке перемещения. Представленные стопоры перемещения 162 соответствуют полностью закрытому положению или положению перемещения привода 108 (см. Фиг.2С) на 0%, т.е. минимальной или самой низкой крайней точке перемещения. На Фиг.2В показан поршень 130 в промежуточном положении, посредине между стопорами 160 и 162, а следовательно, это соответствует положению перемещения на 50%. В некоторых примерах стопоры перемещения 160 и/или 162 являются регулируемыми.

Согласно Фиг.1 для измерения положения привода 108, представленный на Фиг.1 клапанный узел 102 включает датчик положения 110. Представленный на Фиг.1 датчик положения 110 измеряет и/или ощущает положение индикатора перемещения 140 по отношению к неподвижному датчику положения 110 и образует на выходе или подает сигнал 170, отражающий текущее положение индикатора перемещения 140, а следовательно, и положение клапана 106 (например, в процентах по отношению к открытому положению или к полному перемещению). Представленный датчик положения 110 является линейным набором датчиков на эффекте Холла и образует на выходе аналоговый сигнал 170, имеющий различные значения (например, напряжения или тока) для различных положений индикатора перемещения 140. Показанный на Фиг.1 аналоговый сигнал представляет абсолютное перемещение или положение индикатора перемещения 140. Например, если привод 108 имеет длину полного рабочего хода 100 миллиметров (мм), а сигнал положения 170 варьируется между 0 и 40 милливольт (мВ), то при перемещении клапанного штока 122 на 10% аналоговый сигнал 170 изменяется на 4 мВ, что составляет 10% от 40 мВ. Аналоговый сигнал 170 имеет первое действительное значение перемещения и/или напряжение (PTV), когда индикатор перемещения 140 находится в первом положении, соответствующем контакту поршня 130 со стопорами 162 (Фиг.2С), имеет второе PTV, когда индикатор перемещения 140 находится во втором положении, соответствующем контакту поршня 130 со стопорами 160, и имеет диапазон возможных PTV между первым PTV и вторым PTV при нахождении индикатора перемещения 140 между первым и вторым положениями. Например, если поршень 130 находится на полпути между стопорами 160 и 162 (Фиг.2В), то аналоговый сигнал 170 имеет PTV, находящееся на середине диапазона между первым и вторым PTV. В некоторых примерах датчик положения 110 может измерять больший диапазон перемещений, чем диапазон перемещения, физически поддерживаемого приводом 108, то есть длина датчика положения 110 может превышать длину полного рабочего хода привода 108. Показанный на Фиг.1 датчик положения 110 образует аналоговый выходной сигнал 170, однако, в дополнительном или альтернативном варианте датчик положения может образовывать на выходе цифровой сигнал, имеющий цифровые значения, представляющие относительное положение индикатора перемещения 140. Кроме того, аналоговый сигнал 170 на выходе датчика положения 110 может до его обработки преобразовываться контроллером 104 положения клапана в цифровой сигнал.

Представленный на Фиг.1 контроллер 104 положения клапана может сам себя калибровать от единственного поданного извне значения положения (РРР), представляющего текущее положение (например, на 70% открытое) привода 108 или его расчетное и/или приближенное значение. Как описано здесь, контроллеру положения клапана 104 не нужны дополнительные, подаваемые извне, значения положения до начала работы этого контроллера 104 в составе технологической линии. Кроме того, нет необходимости регулировать или изменять положение привода 108 или выполнять полный рабочий ход до начала работы представленного на ФИГ.1 клапанного устройства 100 в составе технологической линии. Единственное значение положения РРР может легко и/или просто определить и/или рассчитать наладчик путем, например, визуального определения (например, оценки) и/или измерения текущего положения индикатора положения 140 в процессе, например, установки контроллера положения клапана 104. Наладчик предоставляет и/или вводит рассчитанное или измеренное значение положения РРР в контроллер положения клапана 104 через, например, устройство ввода 640 контроллера положения клапана 104 (Фиг.6). Хотя представленный контроллер положения клапана 104 может сам себя калибровать исходя из единственного расчетного значения положения, однако, при наличии дополнительных значений положения, представляющих собой либо рассчитанные, либо измеренные значения, введенные наладчиком и/или определенные путем выполнения полного рабочего хода клапана 106, такие дополнительные значения можно использовать, например, для повышения точности калибровки.

Исходя из единственного рассчитанного значения положения РРР и значения чувствительности SENSITIVITY, представляющего собой изменение PTV 170 на единицу длины перемещения индикатора положения 140, и из значения длины полного рабочего хода клапана, представленный на Фиг.1 контроллер положения клапана 104 рассчитывает PTV 170, которые, как ожидается и/или прогнозируется, должны соответствовать крайним точкам перемещения привода 108 клапана. В альтернативном варианте значение SENSITIVITY представляет собой число импульсов, соответствующее полному рабочему ходу клапана 106. И кроме того, значение SENSITIVITY может представлять собой изменение PTV 170 по всей длине рабочего хода клапана 106. Согласно Фиг.3 в момент времени Т1 представленный на ФИГ.1 клапанный узел 102 открыт на 75% и имеет PTV 170, соответствующее текущему открытому на 75% положению; он имел бы PTV 170 значением HI_АСТ, если бы привод 108 находился в полностью открытом (100%) положении, и имел бы PTV 170 значением LO_ACT, если бы привод 108 находился в полностью закрытом (0%) положении. В момент времени Т2 контроллер положения клапана 104 вычисляет первое значение HI_CAL, соответствующее рассчетному или ожидаемому полностью открытому положению привода 108 и вычисляет второе значение LO_CAL, соответствующее рассчетному или ожидаемому полностью закрытому положению привода 108. Если значения РРР и SENSITIVITY достаточно точные, то значение HI_CAL практически равно HI_ACT, a значение LO_CAL практически равно LO_ACT. Однако на практике значение РРР является оценочным (например, измеренным с ошибкой значением) значением положения привода 108, и/или значение SENSITIVITY может быть неточным вследствие допусков при изготовлении и/или отклонений от положения совмещения при установке. Соответственно, в некоторых примерах представленный на Фиг.1 контроллер положения клапана 104 намеренно корректирует расчетные значения крайних точек перемещения таким образом, что рассчетный и/или прогнозируемый диапазон перемещения, представленный значениями HI_АСТ и LO_ACT, охватывает больший диапазон перемещения привода 108, как показано в момент времени Т3.

Значения HI_АСТ и LO_ACT можно вычислять, пользуясь следующим математическим выражением, при условии, что сигнал обратной связи 170 увеличивается по мере открывания клапана 104:

где RAF - коэффициент поправки расстояния (если, например, он равен 0,1, то значение HI_CAL повысится на 10%, а значение LO_CAL снизится на 10%,) а значение РРР является выраженным в процентах значением перемещения привода 108. И напротив, если сигнал обратной связи 170 уменьшается по мере открывания клапана 104, тогда значения HI_АСТ и LO_ACT можно вычислять, пользуясь следующим математическим выражением:

Применяя любое количество и тип (типы) способа (способов) алгоритма (алгоритмов) и/или логики, представленный на Фиг.1 контроллер положения клапана 104 сравнивает значение PTV 170, генерируемое датчиком положения 110, с управляющим сигналом 180, полученным от контроллера процесса 185, представляющим собой желаемое положение и/или заданную точку (SР) положения клапана 106 (например, открытое на 40%) для того, чтобы определить, каким образом следует откорректировать и/или поддерживать давление (давления) управляющей текучей среды, подаваемой в камеры 136 и 137, исходя из расчетных значений крайних точек HI_CAL и LO_CAL. Например, исходя из значений HI_CAL и LO_CAL, представленный контроллер 104 вычисляет значение TARGET для сигнала положения 170 соответствующее желаемому положению клапана 106. Затем контроллер положения клапана 104 корректирует давления в камерах 136 и 137 до тех пор, пока действительное значение PTV 170 будет практически соответствовать или равняться значению TARGET. Это значение TARGET можно вычислить, воспользовавшись следующим математическим выражением:

Во время работы в составе технологической линии, представленного на ФИГ.1 клапанного устройства 100, контроллер положения клапана 104 адаптирует, корректирует и/или обновляет расчетные значения крайних точек перемещения HI_CAL и LO_CAL, используя любое количество и/или любой тип (типы) алгоритма (алгоритмов), логики, критериев и/или способа (способов). Если в процессе работы технологической линии поршень 130 достигает любого из своих физических стопоров перемещения 160, 162, то представленный контроллер 104 корректирует соответствующее калиброванное значение HI_CAL, LO_CAL. Определить момент, когда поршень 130 достигает стопора 160, 162, можно путем обнаружения того, что PTV 170 больше не изменяется, несмотря на то, что давление, прикладываемое к поршню 130, должно приводить к перемещению поршня 130. Например, в момент времени Т4 по Фиг.3 поршень достигает стопоров 160 полностью открытого (100%) положения, и контроллер положения клапана 104 обновляет значение HI_CAL так, чтобы оно соответствовало текущему значению PTV 170, которое равно HI_АСТ. Аналогично, если в момент времени Т5 поршень достигает стопоров 162 полностью закрытого (0%) положения, то контроллер положения клапана 104 обновляет значение LO_CAL так, чтобы оно соответствовало текущему значению PTV 170, которое равно LO_ACT.

В некоторых обстоятельствах могут присутствовать эффекты, ухудшающие позиционирование клапана с помощью способа калибровки, представленного на Фиг.3. В представленном на Фиг.3 примере калибровочные значения HI_CAL и LO_CAL полностью корректируются каждый раз, когда поршень 130 достигает соответствующего стопора перемещения 160, 162, потенциальным результатом чего является смещение клапана 106 от соответствующих крайних точек 160, 162. Например, если поршень 130 должен достичь стопоров 162 полностью закрытого положения при значении SP 180, соответствующем открытому на 5%, то значение LO_CAL должно быть немедленно и полностью откорректировано, как описано выше, контроллер положения клапана 104 немедленно отреагирует, открыв клапан 106 на 5%, приводя к резкому изменению потока рабочей среды. Такое изменение положения клапана может нарушить текущий технологический процесс и/или иметь другие негативные последствия.

Согласно Фиг.1 для снижения вероятности таких эффектов другой представленный способ самокалибровки корректирует калибровочные значения HI_CAL и LO_CAL только тогда, когда контроллер процесса 104 установит SP 180 за пределы значения, при котором клапан 106 достигает одного из пределов своего перемещения. В таких обстоятельствах соответствующее значение HI_CAL или LO_CAL может быть откорректировано без изменения положения клапана 106. Когда сигнал SP 180 действительно достигает и 0%, и 100%, калибровка соответствующих крайних точек HI_CAL, LO_CAL будет завершена. В противном случае калибровка этих крайних точек HI_CAL, LO_CAL остается частично незавершенной.

Допустим что начальные значения HI_CAL и LO_CAL вычислены для представления расширенного диапазона перемещения, как описано выше для Фиг.3, если контроллер 104 клапана обнаруживает, что клапан достиг положения 0%, например, обнаружив, что давление привода прижимает поршень 130 к стопорам 162, то значение LO_CAL может быть обновлено с помощью следующего математического выражения:

Если значение SP 180 меньше 0%, то значение SP 180 в уравнениях (6)-(9) будет установлено на 0%. Для снижения вероятности ошибок управления, вызванных, например, искажениями сигнала, имеющимися в поступающем по обратной связи сигнале положения 170, для обновления значения LO_CAL можно применить следующее математическое выражение, включающее коэффициент надежности 1%:

Значение HI_CAL можно обновлять аналогично, используя одно из следующих математических выражений, в том случае, когда контроллер 104 обнаруживает, что клапан 106 достиг своей физической остановки в открытом на 100% положении, например, обнаружив, что давление привода прижало поршень 130 к стопорам 160.

Уравнение (9), как и Ур-е (7), включает 1% коэффициент надежности.

Фиг.4 иллюстрирует пример обновления LO_CAL с помощью представленного Уравнения (6) или Уравнения (7). В представленном на Фиг.4 примере давление привода 405 снижается во время нормального процесса работы. В какой-то момент времени 410 значение SP 180 падает ниже значения, при котором привод 108 достигает полностью закрытого положения 0%. Однако вследствие неточной калибровки значение SP 180 все еще превышает 0%. Из-за усиления контроллера давление 405 привода 405 быстро снижается, в то время как SP 180 продолжает уменьшаться. Представленный на Фиг.1 контроллер положения клапана 104 по низкому давлению привода 405 узнает, что привод 108 полностью закрыт, и обновляет LO_CAL до нового минимального значения, воспользовавшись одним из математических выражений по Уравнению (6) или Уравнению (7), тем самым повысив на 5% точность значения LO_CAL в примере по Фиг.4. Если значение SP 180 будет проведено полностью до положения 0%, то калибровка LO_CAL была бы выполнена практически идеально. В некоторых примерах Уравнения (6) и (7) применяются по несколько раз в то время, как привод 108 остается в полностью закрытом 0% положении, а SP 180 изменяется. В дополнительном или альтернативном варианте Уравнение (6) или (7) применяют для наименьших значений SP 180, наблюдаемых, когда привод 108 находится в полностью закрытом 0% положении.

Возвращаясь к Фиг.1, следует отметить, что в некоторых примерах нужное из представленных Уравнений (6)-(9) применяется каждый раз, когда поршень 130 достигает соответствующих крайних точек перемещения 160, 162 и/или находится там.

В других примерах, когда SP 180 достигает значения, при котором клапан 106 доходит до одного из пределов своего перемещения, представленный на Фиг.1 контроллер положения клапана 104 записывает значение PTV 170. Впоследствии, при каждом изменении SP 180 на величину, исключающую активацию под влиянием шумов, представленный контроллер положения клапана 104 выполняет небольшую коррекцию соответствующего калибровочного значения LO_CAL, HI_CAL, которая уменьшает разность между записанным PTV 170 и соответствующим калибровочным значением LO_CAL, HI_CAL. Путем медленного изменения калибровочных значений LO_CAL и HI_CAL за то время, пока изменяется SP 180, можно снизить, минимизировать и/или устранить прерывания любого выполняемого технологического процесса (процессов). В некоторых примерах скорость калибровочной коррекции ограничена до 0,1% от полной величины перемещения в минуту или одного шага перемещения в минуту. В зависимости от динамического свойства SP 180 (например, на какую величину и/или с какой скоростью изменяется SP 180) может потребоваться снизить и/или повысить скорость калибровочной коррекции.

В описанных выше примерах за основу брались изначально и умышленно расширенные калибровочные значения HI_CAL и LO_CAL, однако, в альтернативном варианте контроллер 104 может изначально недооценивать диапазон перемещения привода 108, как показано на Фиг.5. Сжатые калибровочные значения HI_CAL и LO_CAL могут быть вычислены с помощью, например, уравнений (1)-(4) со значением RAF, равным -0,1. Если в момент времени Т4 привод 108 продолжает перемещаться под действием перепада давлений в камерах 136, 137, но значение PTV 170 превысило действующее значение HI_CAL, то это значение HI_CAL корректируется с тем, чтобы оно отражало текущее значение PTV. Нижний расчетный предел перемещения LO_CAL корректируется аналогично, как показано для момента времени Т5. В тех случаях, когда SP 180 не может превысить значений, соответствующих положению клапана от 0% до 100%, клапан 106 может не достигать своих крайних точек перемещения, и, следовательно, калибровка значений HI_CAL и LO_CAL согласно иллюстрации на Фиг.5 не может быть возможной.

Допустим что SP 180 может превосходить значения, соответствующие положениям клапана от 0% до 100%, тогда калибровочные значения HI_CAL и LO_CAL могут корректироваться в качестве дополнения или альтернативы, если SP 180 выходит за пределы диапазона 0%-100%. В некоторых примерах контроллер 104 осуществляет выход на предел, намеренно прижимая привод 108 к одному из комплектов механических стопоров 160, 162, когда SP 180 достигает соответствующего заданного значения (например, 5% или 95%). В таких вариантах может быть полезным деактивировать функцию выхода на предел при использовании изначально сжатых калибровочных значений HI_CAL и LO_CAL. Если SP 180 выходит за пределы этого диапазона и изменяется на величину, исключающую активацию под влиянием шумов, а давление привода не прижимает поршень 130 к соответствующим стопорам 160, 162, то представленный контроллер положения клапана 104 корректирует соответствующее калибровочное значение HI_CAL, LO_CAL на небольшую величину, что вынуждает привод 108 перемещаться по направлению к стопорам 160, 162 и/или прижиматься к ним. С течением времени одно или несколько из перечисленных выше условий не будет выполняться, и калибровка будет практически завершена. В некоторых примерах калибровочное значение HI_CAL, LO_CAL корректируется несколько раз, когда поршень 130 не прижат, а SP 180 изменяется и находится за пределами диапазона 0-100%. В дополнительном или альтернативном варианте калибровочное значение HI_CAL, LO_CAL корректируется, используя максимально значение SP 180, выходящее за пределы указанного диапазона при не прижатом поршне 130.

В других вариантах, когда SP 180 достигает та