Способ изготовления набора пластин для теплообменника

Иллюстрации

Показать всеИзобретение относится к области теплотехники, а именно к способу изготовления набора (40) пластин для теплообменника, образованного стопой пластин (41). Заявленный способ включает этапы, на которых уменьшают первоначальную толщину каждой пластины (41) посредством механической обработки оставляя на периферии пластины (41), по меньшей мере, один соединительный бортик (45) высотой, превышающей толщину пластины (41) после механической обработки, выполняют в центральной части пластины (41) гофры (42), накладывают пластины (41) парами друг на друга, соединяют находящиеся в контакте бортики (45) пластин (41) каждой пары сварным швом (50), укладывают пары пластин (41) друг на друга, располагая бортики (45) пар пластин (41) друг над другом, и соединяют находящиеся в контакте бортики (45) пар пластин (41) герметичным сварным швом (50), выполняя чередующееся наложение друг на друга открытых или закрытых концов входа или выхода указанной текучей среды. Технический результат - упрощение технологии изготовления, сокращение объема сварки. 2 н. и 13 з.п. ф-лы, 13 ил.

Реферат

Изобретение относится к способу изготовления компактного набора пластин для теплообменника, работающего при высоком давлении и/или при высокой температуре.

Изобретение относится также к пластинчатому теплообменнику, содержащему, по меньшей мере, один набор пластин, изготовленный при помощи такого способа.

Как правило, наборы пластин для теплообменника этого типа содержат стопу пластин, параллельных друг другу и ограничивающих между собой контуры циркуляции, по меньшей мере, двух независимых текучих сред.

Циркуляция текучих сред между пластинами может быть прямоточной, с перекрестными потоками или противоточной, и каждый контур соединен с коллекторами впуска и рециркуляции текучих сред.

Пластины набора оборудованы различными средствами, позволяющими повысить коэффициент теплообмена между текучими средами.

Так, известны наборы плоских пластин, между которыми расположены ребра, выполненные посредством сгибания тонких металлических листов и соединенные с пластинами пайкой.

Для вариантов применения при высокой температуре, например, превышающей 600°С, возникают проблемы использования присадочного материала и тонких ребер.

Действительно, поскольку присадочный металл имеет температуру плавления ниже, чем основной металл, температура использования набора пластин является ограниченной, и применение присадочного металла, термомеханические свойства которого отличаются от термомеханических свойств основного металла, создает слабую точку на уровне соединения. Кроме того, поскольку ребра являются очень тонкими, например имеют толщину менее 0,5 мм, увеличение зерен во время пайки может сказаться отрицательно с механической точки зрения.

Известен также набор пластин, выполненный в виде стопы пластин, в которых вытравлены каналы.

Травление производят посредством химического воздействия на пластины после установки защитного трафарета на не предназначенные для травления части. После травления пластины соединяют посредством пайки, в частности диффузионной пайки.

Изготовление набора пластин по этой технологии является сложной и создает проблемы.

Химическое травление пластин со сплавами на основе никеля является очень сложным, и конструкторы используют технологии механической обработки, которые являются длительными и дорогими и оставляют мало геометрической площади для выполнения каналов на пластинах.

Кроме того, для диффузионной пайки сплавов на основе никеля необходимо сильно нагревать материал. Действительно, если речь идет об изостатическом горячем сжатии или о равномерном осевом сжатии, соединяемые пластины доводят до температуры свыше 1000°С, поэтому такая термическая обработка приводит к росту зерен, несовместимому с малыми толщинами листов.

Набор пластин, полученный при помощи этой технологии, имеет высокую жесткость, поскольку пластины соединяют между собой пайкой во всей зоне обмена, и поэтому является чувствительным к тепловым переходам.

Другим недостатком этих двух типов наборов пластин является то, что сварные или паяные соединения выполняют во всей зоне обмена между каналами, которые имеют небольшой размер, что делает невозможным контроль этих швов как во время изготовления, так и во время использования набора пластин.

Например, из документа FR 2738906 известен также набор пластин, содержащий стопу параллельных металлических теплообменных пластин, содержащих края с гладкой поверхностью и гофрированную центральную часть, образуя со связанными с ними пластинами двойной противоточный контур двух независимых текучих сред.

Соединение пластин в наборе пластин этого типа осуществляют либо посредством пайки при помощи набора распорок, расположенных на краях пластин, чтобы получить необходимое пространство между пластинами, либо посредством крепления сваркой присоединяемой детали, выполняющей функцию распорки, которую в свою очередь крепят на продольном краю каждой пластины и затем пластины соединяют между собой сваркой.

В первом случае использование распорок ведет к увеличению числа сварных швов, которые трудно контролировать после соединения, а также требует выполнения сварного шва в виде стенки на боковых стенках набора пластин.

Во втором случае использование присоединяемых деталей тоже требует увеличения числа сварных швов, и сварные швы, находящиеся внутри набора пластин, можно контролировать только во время изготовления. Кроме того, ширина сварных швов может образовать нижний предел расстояния между пластинами и, следовательно, ограничивать компактность набора пластин.

Задача изобретения состоит в изготовлении компактного набора пластин для высокотемпературного теплообменника, который позволяет избежать вышеупомянутых недостатков и существенно сократить число сварных швов, необходимых для соединения различных пластин между собой.

Поставленная задача решена в способе изготовления компактного набора пластин для теплообменника, образованного стопой пластин, ограничивающих между собой, по меньшей мере, два контура циркуляции двух независимых текучих сред, и содержащего оборудованную гофрами центральную теплообменную часть, при этом согласно изобретению:

- уменьшают первоначальную толщину каждой пластины посредством механической обработки, оставляя на периферии пластины и/или сквозных труб, по меньшей мере, один соединительный бортик высотой, превышающей толщину пластины после механической обработки,

- выполняют гофры в центральной части каждой пластины,

- пластины парами накладывают друг на друга, располагая бортики пластин друг на друге,

- соединяют герметичным сварным швом находящиеся в контакте бортики пластин каждой пары,

- пары пластин накладывают друг на друга, располагая бортики пар пластин друг на друге,

- соединяют герметичным сварным швом находящиеся в контакте бортики пар пластин, предусматривая чередующееся наложение друг на друга открытых или закрытых концов входа или выхода указанных текучих сред.

Согласно другим отличительным признакам изобретения:

- уменьшают первоначальную толщину каждой пластины посредством механической обработки, по меньшей мере, одной стороны пластины,

- уменьшают первоначальную толщину каждой пластины посредством механической обработки двух сторон пластины,

- выполняют гофры в центральной части каждой пластины посредством вытяжки или формования,

- после механической обработки толщина пластин составляет от 0,2 до 3 мм,

- после механической обработки высота бортиков определена амплитудой гофр и предпочтительно составляет от 0,5 до 5 мм, и

- после механической обработки толщина бортиков составляет от 1 до 6 мм.

Поставленная задача решена также в пластинчатом теплообменнике, содержащем камеру, стойкую к внутреннему давлению, в которой расположен, по меньшей мере, один набор пластин, выполненный при помощи описанного выше способа.

Изобретение будет более понятно из нижеследующего описания, представленного в качестве примера, со ссылками на прилагаемые чертежи.

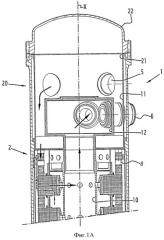

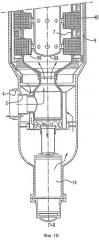

На фиг.1, 1А и 1В показан вариант теплообменника, содержащего наборы пластин, выполненные при помощи способа в соответствии с настоящим изобретением, вид в осевом разрезе;

на фиг.2 показан набор пластин теплообменника, изображенного на фиг.1, схематичный вид в перспективе;

на фиг.3 схематично показана пара пластин набора пластин;

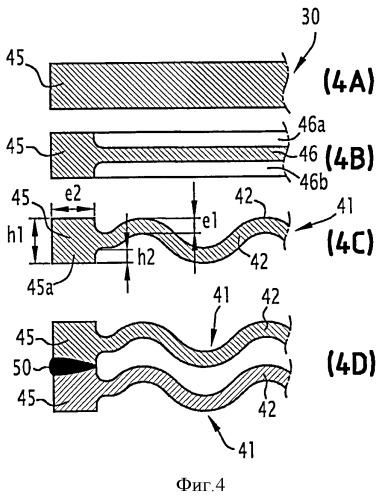

на фиг.4, 4A-4D показаны пластины набора пластин на различных этапах первого варианта осуществления способа изготовления в соответствии с настоящим изобретением, схематичный вид в поперечном разрезе;

на фиг.5, 5A-5D показаны пластины набора пластин на различных этапах второго варианта осуществления способа изготовления в соответствии с настоящим изобретением, схематичный вид в поперечном разрезе;

на фиг.6-9 показаны различные этапы способа изготовления варианта набора пластин, схематичный вид в поперечном разрезе.

Теплообменник 1, показанный на фиг.1, представлен в качестве примера для иллюстрации неограничивающего варианта осуществления набора пластин, изготовленных при помощи способа изготовления в соответствии с настоящим изобретением.

Теплообменник 1 предназначен для использования в ядерном реакторе, работающем при высокой температуре, как правило, превышающей 600°С, для реализации теплообмена между первой текучей средой и второй текучей средой.

Первая текучая среда является первичной текучей средой ядерного реактора и циркулирует внутри него в замкнутом контуре. Она проходит через не показанную активную зону ядерного реактора, затем через теплообменник 1 и, наконец, возвращается на вход активной зоны. В активной зоне реактора первичная текучая среда нагревается и выходит из него, например, при температуре около 850°С. Она отдает часть своего тепла вторичной текучей среде в теплообменнике 1 и выходит из него, например, при температуре около 400°С.

Вторая текучая среда является вторичной текучей средой ядерного реактора и циркулирует внутри него в замкнутом контуре. Она проходит через не показанную активную зону ядерного реактора, затем поступает в не показанную газовую турбину, вращающую электрический генератор, и возвращается на вход теплообменника 1. Вторичная текучая среда поступает в этот теплообменник 1, например, при температуре около 350°С и выходит из него, например, при температуре около 800°С. Теплообменник 1 содержит:

- внешнюю камеру 2 по существу с вертикальной центральной осью X, оборудованную входом 3 и выходом 4 первичной текучей среды, четырьмя входами 5 и четырьмя выходами 6 вторичной текучей среды,

- восемь наборов 40 пластин теплообмена, расположенных в камере 2, в которых происходит теплообмен между первичной и вторичной текучими средами,

- кольцевой коллектор 7 питания наборов 40 пластин первичной текучей средой,

- коллекторы 8 питания наборов 40 пластин вторичной текучей средой,

- кольцевой коллектор 9 сбора и удаления первичной текучей среды, выходящей из наборов 40 пластин,

- центральный коллектор 10 сбора и удаления вторичной текучей среды, выходящей из наборов 40 пластин,

- входную камеру 11, распределяющую вторичную текучую среду в коллекторы 8, и выходную камеру 2, распределяющую вторичную текучую среду, выходящую из вторичного коллектора 10 удаления, на выходы 6,

- нижние внутренние устройства 11, направляющие первичную текучую среду между коллекторами 7 и 9, с одной стороны, и входом 3 и выходом 4 первичной текучей среды, с другой стороны, и

- вентилятор 14 циркуляции первичной текучей среды, закрепленный в камере 2.

Камера 2 содержит бак 20, внутри которого расположены наборы 40 пластин и коллекторы 7, 8, 9 и 10 и который содержит вверху проем 21 и съемную крышку 22 для герметичного закрывания проема 21 бака 20. Входы 5 вторичной текучей среды выполнены в верхней части бака 20 и равномерно распределены по его окружности.

Выходы 6 вторичной текучей среды выполнены в верхней части бака 20 немного ниже входов 5 и равномерно распределены по его окружности.

В нижней части бак 20 содержит единую врезку, через которую проходят вход 3 и выход 4 первичной текучей среды. Вход 3 и выход 4 являются коаксиальными, и выход 4 окружает вход 3.

Бак 20 закрыт снизу выпуклым дном, которое содержит круглый центральный проем с центром на оси X, в котором закреплен вентилятор 14.

Как показано на фиг.2 и 3, наборы 40 пластин образованы стопой пластин 41, ограничивающих между собой два контура циркуляции двух текучих сред, при этом первая текучая среда А показана на фиг.2 сплошными стрелками, а вторая текучая среда В показана на этой фигуре полыми стрелками. В одной из двух чередующихся пластин стопы циркулирует первая текучая среда, а в другой - вторая текучая среда.

Каждая пластина 41 содержит центральную теплообменную часть, оборудованную гофрами 42, которые ограничивают между собой каналы 43, способствующие теплообмену между текучими средами.

Как правило, гофры 42 образованы элементами, выполненными посредством деформации пластины, например, такими как выступы, ребра, вставки и т.д.

Для изготовления открытых 46 или закрытых 47 концов каналов 43, в которых циркулируют первая и вторая текучие среды поочередно в одной пластине 41 из двух в стопе, образующей набор 40 пластин, каждая пластина 41 содержит на своих краях, соответственно продольных 41 а и/или поперечных 41b, выступающий сплошной бортик 45 или несколько прерывистых бортиков 45. Расположение бортиков 45 на продольных 41 а и/или поперечных 41b краях зависит от направления циркуляции текучих сред между пластинами 41 набора 40 пластин, а также от расположения не показанных коллекторов входа и выхода этих текучих сред.

Расположение бортиков 45 на продольных 41 а и/или поперечных 41b краях, показанное на фиг.3, является лишь примером осуществления, и, разумеется, можно предусмотреть и другие варианты расположения.

Далее со ссылками на фиг.4 и 5 следует описание двух вариантов осуществления способа изготовления набора 40 пластин.

Как показано на фиг.4А, изначально пластина 41 является плоской и имеет постоянную толщину.

На первом этапе способа предпочтительно посредством механической обработки уменьшают первоначальную толщину пластины 30, чтобы получить пластину 41, оставляя на периферии этой пластины бортик или бортики 45 на продольных 41а и/или поперечных 41b краях указанной пластины 41. Механическую обработку, например, фрезерование, осуществляют, по меньшей мере, на одной стороне пластины 41.

Согласно первому варианту осуществления, показанному на фиг.4, уменьшение толщины пластины 30 осуществляют посредством механической обработки двух сторон пластины 30 таким образом, чтобы сохранить центральную зону 46 после снятия двух внешних зон 46а и 46b, как показано на фиг.4В. Незаштрихованные зоны символизируют снятый материал.

После этого на втором этапе способа в центральной части каждой пластины 41 выполняют гофры 42.

После выполнения пластин 41 их накладывают друг на друга парами, располагая бортики 45 друг над другом, и находящиеся в контакте бортики 45 пластин 41 каждой пары соединяют герметичным сварным швом 50, как показано на фиг.4D.

Затем пары пластин 41 укладывают друг на друга, располагая бортики 45 пар пластин 41 друг над другом, и находящиеся в контакте бортики 45 соединяют герметичным сварным швом 50.

Согласно второму варианту осуществления, показанному на фиг.5, для получения пластины 41 первоначальную толщину пластины 30 уменьшают посредством механической обработки только одной стороны этой пластины, как показано на фиг.5В. Незаштрихованные зоны символизируют снятый материал.

В этом случае удаляют только одну зону 46а, и оставшаяся зона 46 находится на одном краю бортика 45, тогда как в предыдущем варианте осуществления бортик 45 расположен с двух сторон оставшейся зоны 46. В этом втором варианте осуществления следующие этапы способа являются идентичными этапам предыдущего варианта осуществления и состоят в формировании гофр 42 на центральной части пластины 41, затем в наложении парами пластин 41 и в соединении находящихся в контакте бортиков 45 пластин каждой пары герметичным сварным швом 50.

После этого пары пластин укладывают друг на друга, располагая бортики 45 пар пластин 41 друг над другом, и находящиеся в контакте бортики 45 пар пластин 41 соединяют герметичным сварным швом 50.

Механической обработкой каждой пластины 41 является, например, обработка фрезерованием, а гофры 42 в центральной части каждой пластины 41 выполняют посредством вытяжки или формования.

Например, после механической обработки толщина e1 пластины 41 составляет от 0,2 до 3 мм, высота hi бортиков составляет от 0,5 до 5 мм, толщина e2 бортиков составляет от 2 до 4 мм. Высота h2 пяток 45а бортиков 45, расположенных с каждой стороны пластины 41 (фиг.4С) или только с одной стороны пластины 41 (фиг.5С), составляет от 0,2 до 3 мм.

Как правило, высота бортиков определена амплитудой гофр.

Значения высоты различных бортиков не обязательно должны быть равными, в зависимости от того, находятся они с холодной стороны или с горячей стороны набора пластин или находятся они с холодной стороны или с горячей стороны коллекторов входа и выхода текучих сред.

Предпочтительно пластины 41 соединяют и сваривают парами, затем полученные таким образом пары пластин, имеющие одинаковые размеры, соединяют и сваривают, чтобы получить конечную стопу. Этот способ позволяет не учитывать проблему усадки, которая происходит во время сварки. Действительно, если стопу выполнять путем добавления пластин одна за другой к предварительно сваренной стопе, новая свариваемая пластина не будет иметь такие же размеры, как уже сваренные пластины по причине усадки при сварке.

Не показанные коллекторы входа и выхода текучих сред, связанные с набором 40 пластин, можно интегрировать непосредственно в набор 40 пластин или можно присоединять и закреплять сваркой на соответствующем наборе 40 пластин.

На фиг.6-9 представлен другой пример набора 40 пластин, каждая пластина 41 которого выполнена при помощи способа в соответствии с настоящим изобретением.

В этом примере осуществления набор пластин представляет собой сквозные трубы, образующие коллекторы.

В этом случае пластины набора 40 пластин соединяют попарно, то есть верхнюю пластину 61 соединяют с нижней пластиной 62.

В этом случае две стороны каждой пластины 61 и 62 тоже обрабатывают механически для снятия части материала и оставляют часть определенной толщины, соответствующей толщине получаемой пластины 61 или 62. На продольных и/или поперечных краях пластины 61 выполняют один или несколько бортиков 63, а также выполняют один или несколько бортиков 64 на продольных и/или поперечных краях пластины 62. Не заштрихованные зоны соответствуют снятому материалу. В этом примере осуществления бортики 63 и 64 находятся с одной стороны соответствующей пластины, 61 и 62, под пластиной 61 в случае бортиков 63 и над пластиной 62 для бортиков 64.

В каждой из пластин 61 и 62 просверливают отверстие 65 входа и выхода второй текучей среды В и в пластинах 61 и 62 просверливают также отверстие 66 выхода этой второй текучей среды В, как показано на фиг.6.

Входные отверстия 65 и выходные отверстия 66 при наложении друг на друга образуют сквозные трубы.

После этого на центральной части каждой пластины 61 и 62 выполняют гофры 69 и эти пластины укладывают парами друг на друга. Находящиеся друг с другом в контакте бортики 63 и 64 соединяют герметичным сварным швом 70.

Полученные таким образом пары пластин 61 и 62 укладывают друг на друга и входящие друг с другом в контакт бортики 63 и 64 пар пластин 61 и 62 тоже соединяют герметичным сварным швом 70.

Бортики 67 и 68, входящие друг с другом в контакт вокруг каждого отверстия 65 и 66, тоже соединяют герметичным сварным швом 70, как показано на фиг.9. Полученную таким образом стопу пластин 61 и 62 устанавливают между двумя толстыми противоположными пластинами, соответственно 71 и 72, проходящими параллельно парам пластин 61 и 62.

В примере осуществления, показанном на фиг.9, стопа пластин 61 и 62 содержит на уровне боковой стороны набора 40 пластин входную зону А1 для первой текучей среды А и на противоположной стороне - выходную зону A2 для этой первой текучей среды А после ее прохождения в соответствующем контуре набора 40 пластин. Текучая среда А циркулирует в каналах, остающихся между двумя смежными пластинами 61 и 62 одной пары пластин из двух. Входная зона А1 соединена с не показанным коллектором входа первой текучей среды А, и выходная зона A2 соединена с не показанным коллектором выхода этой первой текучей среды А.

Отверстия 65, выполненные в пластинах 61 и 62, образуют две противоположные зоны B1 входа второй текучей среды В, и отверстия 66, выполненные в пластинах 61 и 62, образуют две зоны B2 выхода этой второй текучей среды В после ее прохождения в соответствующем контуре набора 40 пластин. Эта вторая текучая среда В заходит через отверстия 65 и циркулирует в каналах, образованных между пластинами 61 и 62 в одной паре пластин из двух, противотоком относительно первой текучей среды А. Каждая зона B1 соединена с не показанным коллектором входа второй текучей среды В, и каждая выходная зона В2 соединена с не показанным коллектором выхода этой второй текучей среды В после ее прохождения в наборе 40 пластин.

В одной из двух чередующихся пластин набора 40 циркулирует первая текучая среда А, а в другой - вторая текучая среда В.

Разумеется, можно предусмотреть и другие варианты.

Например, материалами пластин являются стали на основе никеля или нержавеющие стали. Сварные швы выполняют методом TIG или лазером, или электронным пучком.

Благодаря механической обработке пластин, способ изготовления в соответствии с настоящим изобретением позволяет добиваться размерной точности, превышающей точность наборов пластин, содержащих присоединяемые детали или выполненных с распорками.

Соединение сваркой позволяет избежать любого риска ухудшения микроструктуры материала за пределами сварной зоны и зоны, подверженной тепловому воздействию.

Кроме того, сварные швы располагают только на периферии набора пластин или в трубах циркуляции вторичной текучей среды В в примере осуществления, показанном на фиг.9, за счет чего добиваются большей гибкости относительно тепловых переходов и обеспечивают возможность контроля всех сварных швов такого набора пластин, благодаря доступу снаружи к сварным швам, находящимся на периферии, и доступу через трубы вторичной текучей среды в примере, показанном на фиг.9.

Способ в соответствии с настоящим изобретением позволяет отказаться от выполнения стенки из сварного шва, а также от использования присоединяемых деталей. Таким образом, этот отличительный признак позволяет уменьшить число сварных швов и за счет этого повысить надежность устройства и выполнять качественную сварку.

Наконец, способ в соответствии с настоящим изобретением позволяет получать наборы пластин с небольшим расстоянием, разделяющим каждую пластину, составляющим менее 3 мм.

1. Способ изготовления компактного набора (40) пластин для теплообменника, образованного стопой пластин (41; 61, 62), ограничивающих между собой, по меньшей мере, два контура циркуляции двух независимых текучих сред, и содержащего оборудованную гофрами (42; 69) центральную теплообменную часть, отличающийся тем, что содержит этапы, на которых- уменьшают первоначальную толщину каждой пластины (41; 61, 62) посредством механической обработки, оставляя на периферии пластины (41; 61, 62) и/или на уровне сквозных труб (65, 66), по меньшей мере, один соединительный бортик (45; 63, 64; 67, 68) высотой, превышающей толщину пластины (41; 61, 62) после механической обработки,- выполняют гофры (42; 69) в центральной части каждой пластины (41; 61, 62),- накладывают пластины (41; 61, 62) парами друг на друга, располагая бортики (45; 63, 64; 67, 68) пластин (41; 61, 62) друг над другом,- соединяют находящиеся в контакте бортики (45; 63, 64; 67, 68) пластин (41; 61, 62) каждой пары герметичным сварным швом (50; 70),- накладывают друг на друга пары пластин (41; 61, 62), располагая бортики (45; 63, 64; 67, 68) пар пластин (41; 61, 62) друг над другом,- соединяют находящиеся в контакте бортики (45; 63, 64; 67, 68) пар пластин (41; 61, 62) герметичным сварным швом (50; 70), выполняя чередующееся наложение друг на друга открытых или закрытых концов входа или выхода указанных текучих сред.

2. Способ по п.1, отличающийся тем, что уменьшают первоначальную толщину каждой пластины (41; 61, 62) посредством механической обработки, по меньшей мере, одной стороны пластины (41; 61, 62).

3. Способ по п.1, отличающийся тем, что уменьшают первоначальную толщину каждой пластины (41; 61, 62) посредством механической обработки двух сторон пластины (41; 61, 62).

4. Способ по любому из пп.1-3, отличающийся тем, что выполняют гофры (42, 69) в центральной части каждой пластины (41; 61, 62) посредством вытяжки или формования.

5. Способ по любому из пп.1-3, отличающийся тем, что после механической обработки толщина пластин (41; 61, 62) составляет от 0,2 до 6 мм.

6. Способ по п.4, отличающийся тем, что после механической обработки толщина пластин (41; 61, 62) составляет от 0,2 до 6 мм.

7. Способ по любому из пп.1-3, 6, отличающийся тем, что после механической обработки высота бортиков (45; 63, 64; 67, 68) определена амплитудой гофр (42; 69) и предпочтительно составляет от 0,5 до 5 мм.

8. Способ по п.4, отличающийся тем, что после механической обработки высота бортиков (45; 63, 64; 67, 68) определена амплитудой гофр (42; 69) и предпочтительно составляет от 0,5 до 5 мм.

9. Способ по п.5, отличающийся тем, что после механической обработки высота бортиков (45; 63, 64; 67, 68) определена амплитудой гофр (42; 69) и предпочтительно составляет от 0,5 до 5 мм.

10. Способ по любому из пп.1-3, 6, 8, 9, отличающийся тем, что после механической обработки толщина бортиков (45; 63, 64; 67, 68) составляет от 1 до 4 мм.

11. Способ по п.4, отличающийся тем, что после механической обработки толщина бортиков (45; 63, 64; 67, 68) составляет от 1 до 4 мм.

12. Способ по п.5, отличающийся тем, что после механической обработки толщина бортиков (45; 63, 64; 67, 68) составляет от 1 до 4 мм.

13. Способ по п.7, отличающийся тем, что после механической обработки толщина бортиков (45; 63, 64; 67, 68) составляет от 1 до 4 мм.

14. Пластинчатый теплообменник, содержащий камеру, стойкую к внутреннему давлению, в которой расположен, по меньшей мере, один набор (40) пластин, выполненный способом по любому из пп.1-13.

15. Пластинчатый теплообменник по п.14, отличающийся тем, что предназначен для применения в высокотемпературном ядерном реакторе.