Способ лазерной резки хрупких неметаллических материалов и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к способу и устройству лазерной резки хрупких неметаллических материалов, в частности стеклянных изделий, и может быть использовано в любой отрасли народного хозяйства для резки крупногабаритных плоских изделий и изделий сложной 3D-формы. Способ включает сквозное управляемое термораскалывание лазерным сфокусированным лучом по криволинейному контуру. Резку производят овальным лазерным пятном и в процессе работы регулируют длины осей овала лазерного пятна. Этим же лучом периодически отрезают отделяемый в процессе резки технологический припуск путем остановки процесса резки, возвращения лазерного луча назад на расстояние 50-80 мм и отрезания отделенной части припуска. Затем возвращают лазерный луч в точку остановки основного реза и осуществляют дальнейшее перемещение лазерного пятна вдоль траектории реза. Устройство содержит лазер, оптическую фокусирующую систему, механизм подачи хладагента, фокусирующий объектив, устройство для перемещения объектива, фиксирующее изделие устройство, состоящее из вакуумных присосок, укрепленных на держателях с регулируемой длиной, и шаровые шарниры. Шарниры обеспечивают параллельность плоскостей присосок и поверхности обрабатываемого изделия. Устройство для перемещения объектива представляет собой шестиосный робот-манипулятор, на выходное звено которого прикреплен конец оптического кабеля волоконного лазера с коллимирующим устройством и объективом. Изобретение позволяет проводить в автоматизированном режиме лазерную резку крупногабаритных изделий сложной 3D-формы из хрупких высокопрочных материалов с высоким качеством этих изделий и сократить время их обработки. 2 н. и 5 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к лазерной обработке различных материалов, в частности резке листового и гнутого стекла и/или других прозрачных или полупрозрачных хрупких материалов, и может быть использовано в любой отрасли народного хозяйства, где требуется лазерная обработка неметаллических крупногабаритных плоских изделий и изделий сложной 3D-формы.

Технический результат изобретения - разработка технологии и устройства автоматической резки крупногабаритных плоских и 3D-изделий сложной формы из хрупких материалов, повышение качества этих изделий и сокращение времени их обработки.

Известен способ лазерной резки деталей термораскалыванием, при котором отрезают технологический припуск, что исключает влияние нежелательных сжимающих упругих напряжений, возникающих в противовес растягивающим усилиям в пятне реза, и остановку процесса (SU 1159901 А, C03B 33/04, 1983. В.М. Бельский, В.А. Литвинов. «Способ отделения припуска от листа стекла по линии надреза»).

Способ разработан для доламывания несквозной трещины при резке плоских стекол, надрез проводится только один. Он не пригоден для периодического отрезания методом сквозного термораскалывания уже отделенного технологического припуска.

Известно устройство для резки волоконным лазером объемных деталей, содержащее волоконный лазер, оптический кабель с коллимирующим устройством которого закреплен в поворотной лазерной режущей головке. Поворотная головка обеспечивает перемещение объектива по вертикали и вращение вокруг горизонтальной и вертикальной осей («Устройство для резки волоконным лазером объемных деталей». Сироткин О.С., Блинков В.В., Вайнштейн И.В., Чижиков С.Н., Малахов Б.Н., Кондратюк Д.И., Обознов В.В. Патент РФ №2386523 C1, B23K 26/38, 25.12.2008 г.). Головка, в свою очередь, крепится на конструкции портального типа.

Излучение лазера по оптическому кабелю поступает в коллимирующее устройство и сферической линзой фокусируется на объекте. Таким образом, устройство имеет три поступательные степени свободы и две оси вращения, что достаточно для выставления лазерного пучка перпендикулярно заданной точке поверхности обрабатываемого объекта. Поскольку устройство предназначено для газолазерной резки металлов, которая производится круглым лазерным пятном, этих степеней свободы достаточно для решения указанной задачи.

Для резки стекла 3D-формы методом управляемого термораскалывания, которая выполняется овальным лазерным пятном, необходима еще одна ось вращения для расположения длинной оси овала лазерного пятна по касательной к замкнутому контуру реза. Отсутствует в этом устройстве также управление длиной овального лазерного пятна и регулировка длины держателей присосок фиксирующего устройства. Кроме того, держатели присосок не имеют шаровых шарниров для выставления присосок параллельно плоскости стекла в каждой точке крепления.

Известен также способ лазерной обработки материалов с помощью промышленного робота, все звенья которого выполнены в виде полых корпусов, внутри которых проходит лазерный луч, направляемый по требуемой траектории внутри полых звеньев робота системой зеркал («Промышленный робот для лазерной обработки». Калабин И.В., Великович В.Б., Степанов В.П., Саватеев Ю.В., Богачев А.Е., Смирнов А.А., Вакс Е.Д., Титков П.Г. Патент РФ №2030979 C1, B23K 26/02, 02.01.1989 г.).

Он позволяет производить автоматическую резку металлов и обладает высокой производительностью и КПД.

Недостатком данной разработки экспериментального НИИ металлорежущих станков является то, что она также предназначена для обработки (резки, сварки и термообработки) только металлов и не приспособлена для резки неметаллических хрупких материалов (нет устройства подачи хладагента, форма лазерного пятна круглая и не варьируется в течение рабочего цикла, нет специального фиксирующего устройства для фиксации хрупкого крупногабаритного объекта). В устройстве не хватает одной оси вращения для поворота овального пятна при обходе по замкнутому контуру. Каждое зеркало, расположенное в месте сочленения звеньев робота, вносит свою ошибку в углах направления пучка лазера, что в сумме приводит к существенной суммарной ошибке в размерах и форме изделия. Кроме того, это изобретение не пригодно для обработки трехмерных хрупких объектов.

Наиболее близким к заявке является способ и устройство лазерной резки хрупких материалов путем сквозного управляемого термораскалывания, включающий управление технологическими параметрами резки, в частности мощностью лазера и скоростью реза («Установка для резки листовых материалов, преимущественно стеклянных пластин». А.В. Быков, В.И. Семашко, В.С. Кондратенко, П.П. Долгий, В.И. Хомич. Авторское свидетельство СССР №1231813 A1, C03B 33/04, 02.10.1984 г. - Прототип).

Резка стекла в этой работе производится на установке для резки листовых материалов, преимущественно стеклянных пластин, содержащей лазер, оптическую фокусирующую систему, механизм подачи хладагента, координатный стол для перемещения стеклянных пластин. С целью обеспечения резки по криволинейному контуру и повышения надежности процесса резки установка оснащена устройством совмещения, которое состоит из канала визуального наблюдения и блока управления координатным столом, и устройством контроля трещины, состоящим из источника света и фоточувствительного элемента, а координатный стол выполнен с дополнительным поворотным столом.

С целью упрощения конструкции и уменьшения потерь мощности лазерного излучения в оптической фокусирующей системе последняя выполнена с линзой, сферической с одной стороны и цилиндрической с другой. Лазер ИК-диапазона располагают на основании горизонтально. Лазерный пучок направляют в фокусирующую систему поворотным зеркалом, а в промежутках между рабочими циклами прерывают заслонкой с помощью электромагнита.

Недостатками этого способа являются непригодность его для резки сложных 3D-изделий из стекла и других хрупких материалов, большие энергетические потери на зеркалах, возникновение отклонений лазерного луча от заданной траектории на поворотных зеркалах оптического тракта, отсутствие возможности изменения длины овального пятна в процессе работы.

Целью изобретения является устранение указанных недостатков и обеспечение возможности фиксации крупногабаритных, тонкостенных, хрупких изделий, не создавая в них нежелательных напряжений.

Сущность изобретения состоит в том, что в предлагаемом способе изделие сложной 3D-формы из хрупких неметаллических материалов, в которых коэффициент поглощения лазерного излучения мал (менее 30%), вырезают волоконным лазером (λ=1,07 мкм) по управляющей программе, причем длину лазерного пятна регулируют в процессе резки, увеличивая ее на прямых участках контура с одновременным увеличением скорости резки и средней мощности лазера и уменьшая их на радиусных участках.

Способ заключается в использовании сквозного управляемого термораскалывания с помощью робота-манипулятора и излучения волоконного лазера непрерывного действия с малым поглощением в обрабатываемом материале и с регулируемым размером большей оси овального пятна в процессе работы, а также с вращением этого пятна при обходе замкнутого контура таким образом, что эта ось располагается всегда по касательной к линии контура.

Отделенный в процессе лазерного управляемого термораскалывания технологический припуск периодически отрезают тем же лазерным пучком, выполняя последовательно следующую цепочку операций: остановка реза, возвращение лазерного пучка назад на расстояние 50-80 мм, обрезание отделенной части припуска путем перемещения лазерного пятна поперек отделенного припуска, возвращение лазерного пятна в точку остановки основного реза, продолжение перемещения лазерного пятна вдоль траектории реза в прежнем режиме резки. При этом размер отделяемой части припуска составляет 200-700 мм.

Временной интервал цикла обрезания отделенного припуска не должен превышать 30 с, для того чтобы тепловое поле в материале не успело существенно измениться в процессе резки, что обеспечивает возможность дальнейшего продолжения резки.

Заготовку закрепляют в фиксирующем устройстве на вакуумных присосках, закрепленных на держателях с регулировкой длины держателей и с шаровыми шарнирами, позволяющими выставлять присоски параллельно плоскости обрабатываемого изделия. Такое закрепление не создает дополнительных механических напряжений в гнутых изделиях даже при их больших габаритах и малой толщине стенок. Несущая плита имеет возможность изменять наклон от горизонтального до вертикального, что позволяет обрабатывать заготовки в наиболее удобном положении.

При небольшом коэффициенте поглощения в обрабатываемом материале излучения лазера (менее 30%) и направлении прошедшего пучка зеркалом обратно в область воздействия первоначального пучка обрабатываемый материал прогревается практически равномерно по всей толщине, развитие трещины начинается одновременно с двух поверхностей заготовки симметрично, причем его плоскость перпендикулярна плоскостям материала, а торец разделенного материала получается качественным.

Выходное коллимирующее устройство лазера, соединенное с выходным концом оптического кабеля лазера, дает на выходе параллельный пучок излучения, а трехлинзовый объектив, имеющий одну отрицательную сферическую и две положительные цилиндрические линзы с взаимно перпендикулярными образующими, формирует овальное пятно на поверхности обрабатываемого объекта. Длина большей оси лазерного пятна варьируется путем перемещения мини-двигателем одной из цилиндрических линз вдоль оптической оси объектива. Волоконный кабель, соединяющий корпус лазера с выходным коллимирующим устройством, имеет потери энергии в видимой и ближней инфракрасной областях спектра менее 0,5%/км, что позволяет располагать лазер на большом расстоянии от места обработки.

Эти свойства оптического кабеля дают неоспоримое преимущество перед способом транспортировки лазерного луча с помощью зеркал при обработке крупногабаритных заготовок, особенно если учесть, что на каждом зеркале имеются потери энергии за счет поглощения и рассеяния, сравнимые с потерями во всем кабеле. С увеличением расстояния набегает ошибка по углу распространения луча и возрастает сечение лазерного пучка. Поскольку в настоящее время отсутствуют промышленные волоконные кабели для рабочей длины волны лазера (например, для CO2-лазера с длиной волны 10,6 мкм), конструкция устройства позволяет при обработке крупногабаритных изделий укрепить сам лазер на последнем звене робота, выбрав для этой цели малогабаритный лазер достаточной мощности.

Изделие сложной формы часто вырезают из крупной заготовки, изготовленной из плоского стекла в процессе моллирования. Вырезать крупную деталь непосредственно из нее - трудно осуществимая задача, так как придется отделять большие площади стекла произвольной пространственной формы с напряженными участками. При этом существует большая вероятность появления случайных трещин и разрушения стекла.

Для предотвращения разрушения разрезаемого стекла осуществляют предварительное отделение небольших участков стекла, не являющихся частью изделия, с помощью лазера, стеклореза или иным способом, в итоге оставляя небольшой технологический припуск к размерам изделия (20-40 мм), который затем отрезают лазером при обходе изделия по контуру.

Силикатное стекло имеет небольшой коэффициент поглощения лазерного излучения с длиной волны 1,07 мкм и поэтому прогревается по всей толщине, что приводит к образованию сквозной трещины после охлаждения хладагентом. При больших длинах реза возникает опасность появления случайных трещин из-за того, что отрезанная часть припуска действует как рычаг Архимеда, а также появляется вероятность прекращения образования рабочей трещины. Поэтому отделенная полоса припуска периодически отрезалась этим же пучком лазера по следующей схеме: остановка реза - возвращение роботом объектива назад на расстояние 200-700 мм - обрезание припуска путем перемещения лазерного пятна поперек отделенного припуска - возвращение пятна в точку остановки основного реза - продолжение перемещения лазерного пятна вдоль траектории реза в прежнем режиме резки. Эта цепочка действий должна происходить достаточно быстро (менее 30 с), чтобы в точке остановки реза условия для процесса термораскалывания изменились в недостаточной степени для прекращения дальнейшего образования сквозной трещины при продолжении движения пучка от точки остановки.

Крупногабаритные хрупкие изделия сложной 3D-формы при относительно небольших толщинах материала (например, стекло толщиной 3 мм) подвержены растрескиванию и поэтому они сначала устанавливались на держатели с регулируемой длиной и тефлоновыми наконечниками, а затем фиксировались десятком мелких вакуумных присосок из мягкого упругого материала, закрепленных на держателях с регулируемой длиной и шаровыми шарнирами, для выставления плоскости присосок параллельно поверхности заготовки. Вакуум в присосках создавался форвакуумным насосом, включение и выключение которого осуществляется электронным пускателем.

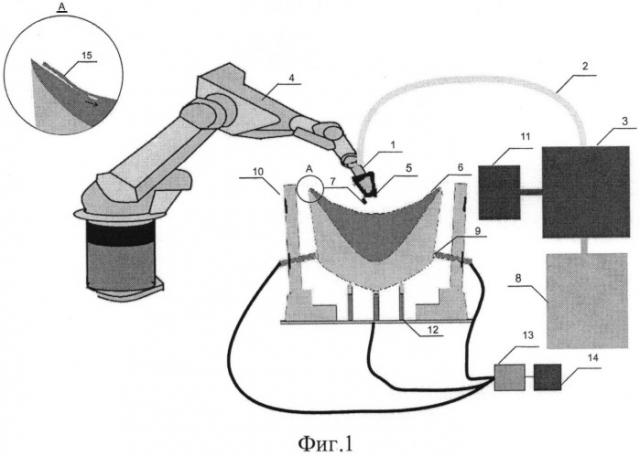

Структурная схема устройства для лазерной резки крупногабаритных изделий представлена на фиг.1, где 1 - выходное коллимирующее устройство, 2 - оптический кабель, 3 - волоконный лазер, 4 - робот-манипулятор, 5 - объектив, 6 - обрабатываемый объект, 7 - устройство для подачи хладагента, 8 - чиллер (охладитель лазера), 9 - вакуумная присоска, 10 - каркас фиксирующего устройства, 11 - блок управления, 12 - стойка с тефлоновым наконечником, 13 - электронный пускатель вакуумного устройства, 14 - вакуумный насос, 15 - отделяемый припуск заготовки.

Выходное коллимирующее устройство (1), соединенное с оптическим кабелем (2) волоконного лазера (3), закреплено на последнем звене робота (4) (например, робота немецкой фирмы «KUKA») с 6-ю степенями свободы таким образом, что луч лазера соосен с осью вращения последнего звена робота.

С коллимирующим устройством лазера жестко соединено специально разработанное для резки хрупких материалов фокусирующее устройство - объектив (Патент РФ «Технологический объектив для лазерной обработки, №2504809 от 26.03.2012 г.) с управляемой в процессе обработки длиной овального лазерного пятна на обрабатываемом объекте (6) и устройством подачи хладагента (7), которое необходимо при резке стекла методом управляемого термораскалывания.

Лазерный луч, пройдя от лазера с его охлаждающим устройством (8) к объективу по оптическому кабелю, воздействует на крупногабаритную заготовку, закрепленную с помощью вакуумных присосок (9) (показаны не все) в фиксирующем устройстве (10), которое позволяет располагать заготовку под любым углом от горизонтального до вертикального относительно пола.

Движение последнего звена робота с объективом по обрабатываемой траектории задается через блок управления (11) управляющей программой, регулирующей в процессе работы режимы работы лазера (среднюю мощность, время включения и выключения), робота (контур резки, скорость на конкретных участках контура, направление обхода) и объектива (регулировка длины большой оси овального пятна, направление ее по касательной к контуру) для каждого обрабатываемого объекта. Управляющая программа использует конструкторские программы (например, UniGraphics), в которых задаются обрабатываемые формы изделий, что также позволяет оптимизировать режимы обработки.

Ниже изобретение иллюстрируется конкретным примером его осуществления.

Обработка трехмерных крупногабаритных хрупких неметаллических материалов требует значительных конструкторских и технологических разработок. Рассмотрим эти проблемы на примере резки стеклянного изделия. Во-первых, крупногабаритное изделие из сравнительно тонкого (3 мм) и хрупкого материала (например, стекло) может само разрушиться при неправильном закреплении. Во-вторых, закрепление не должно вносить механических напряжений в обрабатываемое изделие, иначе возникнет опасность растрескивания стекла при прохождении луча лазера вблизи этих участков. В-третьих, крепежные элементы не должны препятствовать движению механизмов робота и попадать под луч лазера. Эти проблемы были учтены при разработке фиксирующего стеклозаготовку устройства (10) тем, что были применены регулируемые по пространственному расположению вакуумные присоски с изменяемой длиной и шаровыми опорами их держателей (9), тефлоновые наконечники на опорных держателях с регулируемой длиной(12), электронный пускатель вакуумного насоса (13) и вакуумный насос (14).

Еще одной проблемой является необходимость направления лазерного луча на обрабатываемый участок стекла под углом, близким к прямому (перпендикулярно к поверхности луч направлять нельзя, так как отраженный луч может негативно влиять на сам лазер). При сложной трехмерной форме изделия этого можно достичь, имея механизм с не менее чем пятью осями вращения. Кроме того, при обходе по контуру изделия хладагент при резке стекла методом лазерного управляемого термораскалывания (далее - ЛУТ) должен всегда, даже при движении по радиусному участку контура резки, находиться позади луча лазера, т.е. необходима еще одна ось вращения механизма.

То же самое можно сказать и об овальном пятне лазера на объекте, большая ось которого должна перемещаться по касательной к контуру вырезаемого изделия, т.е. для вращения пятна нужна еще одна степень свободы механизма. Наш объектив имеет мини-двигатель, который вращает объектив вокруг оси, совпадающей с лучом лазера, и решает одновременно две последние проблемы, так как форсунка хладагента закреплена на самом объективе и вращается вместе с ним. Второй мини-двигатель объектива уменьшает длину овального пятна на радиусных участках контура резки путем перемещения одной из цилиндрических линз вдоль оптической оси объектива.

Отделенный в процессе резки изделия по контуру припуск (15) периодически обрезался этим же пучком лазера, при этом размер отрезаемой части отделенного припуска составляет 200-700 мм.

Пример

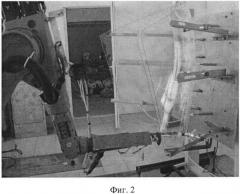

Резку стеклоизделия сложной 3D-формы из силикатного стекла, напоминающего отрезанную плоскостью часть скорлупы куриного яйца, т.е. имеющую двойной радиус кривизны, размером примерно 1200×1000×800 мм, осуществляют следующим образом.

Заготовку толщиной 3 мм с технологическим припуском к размерам в 20 мм помещают в фиксирующее устройство на регулируемые по высоте стойки с тефлоновыми наконечниками (12, Фиг.1), а затем закрепляют вакуумными присосками. Осуществляют пространственную привязку робота и заготовки. На оконечном звене робота фирмы «KUKA» закрепляют выходное коллимирующее устройство волоконного непрерывного иттербиевого лазера мощносью 700 Вт фирмы НТО «ИРЭ-ПОЛЮС» с длиной рабочей волны 1,07 мкм.

Регулировкой объектива и заданием расстояния до стеклозаготовки выставляют размеры овала лазерного пятна на стекле. Соотношение осей овала находится в пределах от 1:1 до 1:10. В компьютер робота вводят предварительно составленную управляющую программу, в которой кроме команд для робота (задание контура изделия и скоростей движения на разных участках контура) вносят команды для лазера (включение и выключение, задание мощности) и для двигателей объектива (место поворота овального пятна лазера, уменьшение величины большей оси овала на радиусных участках контура). Включают устройство подачи хладагента в точку, находящуюся в 5 мм от конца лазерного пятна. Проводят регулярное (через 200-700 мм) отрезание отделенного припуска этим же пучком лазера путем остановки процесса резки, возвращения лазерного пучка назад на расстояние 50-80 мм, обрезания отделенной части припуска. Продолжительность отрезания припуска не должна превышать 30 секунд, т.к. в противном случае материал охлаждается, и при этом не обеспечиваются условия для продолжения резки.

При средней мощности лазера 150 Вт, размере пятна 18×2,5 мм и скорости перемещения 3,5 мм/с резка стекла происходит стабильно.

Таким образом, было вырезано в автоматическом режиме вышеуказанное стеклоизделие. Фотография установки приведена на Фиг.2.

Предлагаемый способ лазерной обработки неметаллических материалов и устройство для его осуществления позволили проводить в автоматизированном режиме лазерную резку крупногабаритных изделий сложной 3D-формы из хрупких высокопрочных материалов, в данном случае из стекла, повысить качество этих изделий и сократить время их обработки.

1. Способ лазерной резки хрупких неметаллических материалов, преимущественно стеклянных изделий, включающий сквозное управляемое термораскалывание лазерным сфокусированным лучом по криволинейному контуру, отличающийся тем, что резку производят овальным лазерным пятном и в процессе работы регулируют длины осей овала лазерного пятна, при этом этим же лучом периодически отрезают отделяемый в процессе резки технологический припуск путем остановки процесса резки, возвращения лазерного луча назад на расстояние 50-80 мм и отрезания отделенной части припуска перемещением лазерного пятна поперек отделенного припуска, затем возвращают лазерный луч в точку остановки основного реза и осуществляют дальнейшее перемещение лазерного пятна вдоль траектории реза.

2. Способ по п.1, отличающийся тем, что соотношение длинной и короткой осей овала составляет 1:1-1:10.

3. Способ по любому из пп.1 и 2, отличающийся тем, что периодическое отрезание отделенного технологического припуска осуществляют на расстоянии 200-700 мм от точки временной остановки реза.

4. Способ по любому из пп.1-3, отличающийся тем, что управляемое термораскалывание осуществляют волоконным лазером.

5. Способ по любому из пп.1-4, отличающийся тем, что каждый цикл отрезания отделенного технологического припуска проводят в течение 1-30 секунд.

6. Устройство для лазерной резки хрупких неметаллических материалов, преимущественно стеклянных изделий, способом по любому из пп.1-5, содержащее лазер, оптическую фокусирующую систему, механизм подачи хладагента, фокусирующий объектив, устройство для перемещения объектива, фиксирующее стеклянное изделие устройство и шаровые шарниры, при этом фиксирующее устройство состоит из вакуумных присосок, укрепленных на держателях с регулируемой длиной, шаровые шарниры выполнены с возможностью обеспечивания параллельности плоскостей присосок и поверхности обрабатываемого изделия, а устройство для перемещения фокусирующего объектива представляет собой шестиосный робот-манипулятор, к выходному звену которого прикреплен конец оптического кабеля волоконного лазера с коллимирующим устройством, на котором прикреплен фокусирующий объектив , управляющий соотношением длин осей лазерного овального пятна на изделии в процессе резки.

7. Устройство по п.6, отличающееся тем, что держатели присосок расположены на несущей плите, имеющей регулировку положения в пространстве относительно робота под любым углом от горизонтального до вертикального.