Cпособ приготовления облегченного кладочного раствора и композиция для облегченного кладочного раствора

Иллюстрации

Показать всеИзобретение относится к области строительства, в частности к составам и способам получения облегченных кладочных растворов, предназначенных для устройства ограждающих конструкций из эффективных мелкоштучных элементов. Способ включает перемешивание портландцемента с водой и суперпластификатором С-3 в растворосмесителе, последующее введение в полученную смесь полых стеклянных микросфер, перемешивание всех компонентов раствора и последующее экструдирование полученной композиции при следующем соотношении компонентов, масс.%: портландцемент - 37,5…67,2, полые стеклянные микросферы - 6,7…18,7, модифицирующая добавка - 0,28…0,50, вода - 25,5…43,5. Сырьевая композиция для получения облегченного кладочного раствора получена вышеуказанным способом Технический результат - снижение средней плотности и повышение прочности облегченного кладочного раствора. 2 н.п. ф-лы, 5 табл.

Реферат

Изобретение относится к области строительства, в частности к составам и способам получения облегченных кладочных растворов, предназначенных для устройства ограждающих конструкций из эффективных мелкоштучных элементов.

Изобретение направлено на решение задачи по повышению термической однородности и теплозащитных характеристик ограждающих конструкций из эффективных мелкоштучных элементов (легкобетонных блоков, эффективных керамических камней и т.п.).

Известны составы цементных материалов с использованием в качестве наполнителя полых стеклянных или керамических микросфер. Использование микросфер в цементных растворах и бетонах позволяет снизить среднюю плотность материала при сохранении достаточно высокой прочности, т.е. обеспечить высокую удельную прочность материала.

Большинство технических решений в области строительных материалов, связанных с применением микросфер в цементных растворах, относятся к сфере строительства нефтяных и газовых скважин. Так, известны тампонажные растворы с полыми стеклянными или алюмосиликатными микросферами, содержащие 5…50 масс.% микросфер (патенты RU 2196876 С2, МПК Е21В 33/138; RU 2256774 С2, МПК Е21В 33/138; RU 2239050 С1, МПК Е21В 33/138; ЕА 003917 В1, МПК С04В 22/14, С04В 28/02, С04В 28/02; RU 2267004 С2, МПК Е21В 33/138; US 4370166, МПК С04В 14/02, С04В 14/24; FR 2942473, МПК С04В 38/08, С04В 28/02; ЕР 1394137 А2, МПК С04В 20/10, С04В 28/02; ЕА 003917 В1, МПК С04 В 22/14, С04В 28/02 и др.). Средняя плотность таких растворов составляет 800…1400 кг/м3. Облегченные тампонажные растворы предназначены для цементирования нефтегазовых скважин, обладают высокой подвижностью растворной смеси и с учетом специфики области применения не могут использоваться в качестве кладочных растворов.

Известны строительные растворы с полыми микросферами. Так, в патенте RU 2263643 С1 (МПК С04В 28/04, С04 В111/20) представлен легкий композиционный материал для реставрационных работ. Сырьевая смесь включает, масс.%: портландцемент - 20,0…90,0, песок - не более 30,0, суперпластификатор на основе натриевой соли нафталинсульфокислоты с формальдегидом - не более 1,7, воду - 22,0…55,0, алюмосиликатные микросферы диаметром 50…250 мкм и толщиной стенки 2…10 мкм - 10,0…80,0 и сополимер винилацетата - 1,0…4,0. Недостатком известного решения является высокая средняя плотность растворной смеси и раствора, не позволяющая достичь низкого коэффициента теплопроводности раствора.

В патенте RU 2304564 С2 (МПК С04В 28/04, С04 В111/70) описан состав сухой штукатурной смеси для изготовления штукатурных растворов для внутренних и наружных штукатурных работ. Штукатурная смесь содержит, масс.%: портландцемент - 12,0…16,0, зольная микросфера - 5,0…25,0, известь строительная гидратная - 11,0…16,0, песок кварцевый необогащенный - 21,0…58,0, вода - остальное. Недостатком данного решения является высокая средняя плотность раствора (750-1400), его низкая прочность и недостаточная морозостойкость вследствие большого содержания в растворе воздушной строительной извести.

В патенте US 7658794 В2 (МПК С04В 14/24) описан фиброцементный строительный материал с облегчающими добавками. Сырьевая смесь содержит, масс.%: портландцемент - 5…80%, вода, не более 80% заполнителя (например, диатомиты, доменный шлак, зола-унос), целлюлозная фибра - 4%, облегчающая добавка (вулканический пепел, полые керамические микросферы). Плотность цементного камня в высушенном состоянии составляет 500…1200 кг/м3.

Данное техническое решение позволяет получить низкую среднюю плотность раствора, однако его недостатком является низкая прочность раствора вследствие использования в качестве облегчающего наполнителя вулканического пепла.

Известны также сырьевые смеси для получения легких бетонов, содержащие в своем составе микросферы. Так, например, в патенте RU 2329998 С1 (МПК С04В 38/08) предложен состав сырьевой смеси для получения огнеупорного теплоизоляционного бетона с использованием алюмосиликатных (керамических) микросфер. Сырьевая смесь содержит, масс.%: вспученный наполнитель (алюмосиликатные полые микросферы) - 15…40, высокоглиноземистый компонент (плотноспеченный боксит) - 40-56, высокоглиноземистый цемент 6-10, кианит 5-20, воду (сверх 100%) - 10…17,5, микрокремнезем - 3…5, пластификатор (сверх 100%) - 0,3…0,5.

Похожая разработка защищена патентом RU 2289557 С1 (МПК С04В 38/08). Авторы патента предложили использовать для получения легкого теплоизоляционно-конструкционного бетона для ограждающих конструкций сырьевую смесь, включающую, масс.%: цемент - 24,9…29,3, полые микросферы - 29,8…35,1, кремнистую опал-кристобалитовую породу - опоку - 11,8…20,2, воду.

В патенте RU 2186749 С2 (МПК С04В 38/10, С04В 40/00) описан способ изготовления пенобетонных изделий с использованием зольных микросфер в качестве наполнителя, который включает заливку в форму и отверждение пенобетонной смеси, приготовленной перемешиванием цемента, зольного заполнителя и предварительно приготовленной пены из водного раствора воздухововлекающей добавки. Пену готовят путем взбивания водного раствора воздухововлекающей добавки с воздухом в соотношении расходов от 1:9 до 1:11 соответственно, в полученную пену последовательно, при непрерывном перемешивании вводят диспергированный мел с удельной поверхностью 700…1200 см2/г, зольный заполнитель, в качестве которого используют микросферы - наиболее легкую фракцию золы-уноса тепловых электростанций плотностью 0,3…0,5 г/см3 и затем цемент, при этом соотношение компонентов в пенобетонной смеси следующее, масс.%: воздухововлекающая добавка 0,06…0,08, диспергированный мел 7…9, микросферы 4…11, цемент 36…43, вода - остальное.

Указанные технические решения направлены на получение конструкционно-теплоизоляционных легких бетонов высокой прочности и высокой (более 1200 кг/м3) средней плотности. Описанные сырьевые смеси для их изготовления не могут использоваться в качестве кладочных растворов для устройства ограждающих конструкций из эффективных мелкоштучных элементов.

В патенте CN 101643349 (МПК С04В 28/04) предложен теплоизоляционный кладочный раствор, содержащий: портландцемент - 20…65%, зола-унос - 5…50%, гранулированный доменный шлак - 0…50%, алюмосиликатные микросферы - 10…23%, водоудерживающая добавка - 0,1…1%, пластифицирующая добавка - 0,1…1%, вода - остальное. Данное решение обеспечивает среднюю плотность раствора в высушенном состоянии 750…1000 кг/м3, коэффициент теплопроводности 0,18…0,27 Вт/(м·°С), минимальную прочность при сжатии 5 МПа и линейную усадку менее 0,1%.

Недостатком указанного решения является высокая средняя плотность раствора (750…1000 кг/м3) и достаточно низкая прочность при сжатии - 5 МПа, недостаточно низкий коэффициент теплопроводности. Кроме того, введение в указанную смесь активной минеральной добавки в виде золы уноса в большом количестве (до 50%) приводит к увеличению водопотребности растворной смеси, и, следовательно, формированию высокой пористости материала и снижению морозостойкости.

Данное техническое решение может быть отмечено в качестве прототипа по наиболее схожим признакам формулы и достигаемому техническом результату.

Предлагаемое техническое решение направлено на решение задачи по снижению средней плотности раствора, т.е. снижению его коэффициента теплопроводности, при сохранении достаточной прочности раствора. Снижение коэффициента теплопроводности кладочного раствора позволит повысить термическую однородность ограждающей конструкции с применением такого раствора и повысить теплозащитные характеристики ограждающей конструкции. Предлагаемое техническое обладает перспективой промышленного внедрения и соответствует критерию промышленной применимости изобретения.

Для решения поставленной задачи использованы способ приготовления облегченного кладочного раствора и сырьевая композиция для облегченного кладочного раствора, приготовленная указанным способом.

Способ приготовления облегченного кладочного раствора включает перемешивание портландцемента с водой и суперпластификатором С-3 в растворосмесителе, последующее введение в полученную смесь полых стеклянных микросфер, перемешивание всех компонентов раствора и последующее экструдирование полученной композиции при следующем соотношении компонентов, масс.%:

| Портландцемент | 37,5…67,2 |

| Полые стеклянные микросферы | 6,7…18,7 |

| Суперпластификатор С-3 | 0,28…0,50 |

| Вода | 25,5…43,5 |

Композицию для облегченного кладочного раствора готовят вышеуказанным способом.

Технический результат. За счет экструдирования происходит механохимическая активация поверхности наполнителя, в результате чего уменьшается водопотребность наполнителя - ПСМС, снижается водопотребность растворной смеси на 10…15%, снижается пористость раствора, увеличиваются его прочность и морозостойкость. Повышение указанным образом прочности раствора на 30…35% позволяется вводить в сырьевую композицию большее количество наполнителя, снижая при этом его среднюю плотность, и обеспечивая достаточную прочность.

В результате исследования уровня техники не выявлено технических решений, идентичных заявленному.

В результате исследования уровня техники не выявлено ни одного изобретения, в котором метод экструдирования использовался бы при изготовлении цементных растворных и бетонных смесей для механохимической активации наполнителя. Данное техническое решение не следует явным образом из существующих аналогов и соответствует критерию изобретательского уровня.

В качестве вяжущего вещества используются портландцементы ПЦ-500-Д0 по ГОСТ 30515-97 или ЦЕМ I 42,5 Н по ГОСТ 31108-2003.

Наполнитель представляет собой полые стеклянные микросферы - ПСМС - 3М™ Glass Bubbles, тип К25 (Бельгия). Насыпная плотность микросфер - 130…180 кг/м3. Истинная средняя плотность - 230…270 кг/м3. Средняя плотность материала оболочки микросферы - 2420 кг/м3. Диапазон размеров находится в пределах 20…160 мкм, толщина стенки микросферы 1…3 мкм. Коэффициент теплопроводности микросферы 0,05…0,1 Вт/(м·°С) при 20°С, температура размягчения - свыше 600°С. Минимальная прочность при гидростатическом сжатии (при условии разрушения не более 10% ПСМС) - 5,2 МПа.

В качестве модифицирующей добавки использован суперпластификатор С-3, являющийся продуктом поликонденсации β-нафталиновых сульфокислот с формальдегидом.

Вода - техническая.

Расход ПСМС варьируется в пределах от 10 до 50% от массы портландцемента, расход суперпластификатора 0,75% от массы портландцемента.

Водоцементное отношение в пределах 0,43…1,34 (необходимое для достижения требуемой подвижности кладочного раствора - ПК=8…10 см по показателю погружения стандартного конуса).

Таким образом, с учетом водоцементного отношения и расхода микросфер, соотношение компонентов раствора в % от массы сырьевой смеси следующее:

| Портландцемент | 35,6…65,0 |

| Полые стеклянные микросферы | 6,5…17,8 |

| Суперпластификатор С-3 | 0,21…0,49 |

| Вода | 28,0…46,3 |

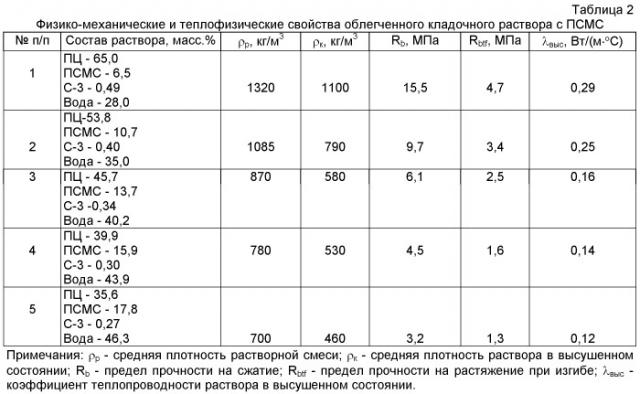

В таблице 1 представлены составы облегченных кладочных растворов с ПСМС, в таблице 2 - их физико-механические и теплофизические свойства.

| Таблица 1 | ||||||||||||

| Составы и свойства облегченных кладочных растворов с полыми стеклянными микросферами | ||||||||||||

| № п/п | Доля компонентов раствора (% от массы цемента) | Доля компонентов раствора (% от массы сырьевой смеси) | В/Ц | ρp, кг/м3 | Сроки схватывания, ч-мин | |||||||

| ПЦ | ПСМС | Вода | С-3 | ПЦ | ПСМС | Вода | С-3 | начало | конец | |||

| 1 | 100 | 10 | 43 | 0,75 | 65,0 | 6,5 | 28,0 | 0,49 | 0,43 | 1320 | 4-15 | 5-10 |

| 2 | 100 | 20 | 65 | 0,75 | 53,8 | 10,8 | 35,0 | 0,40 | 0,65 | 1085 | 4-50 | 5-30 |

| 3 | 100 | 30 | 88 | 0,75 | 45,7 | 13,7 | 40,2 | 0,34 | 0,88 | 870 | 5-20 | 6-10 |

| 4 | 100 | 40 | 110 | 0,75 | 39,9 | 15,9 | 43,9 | 0,30 | 1,10 | 780 | 5-40 | 6-50 |

| 5 | 100 | 50 | 130 | 0,75 | 35,6 | 17,8 | 46,3 | 0,27 | 1,3 | 700 | 6-20 | 7-30 |

| Примечания: ρp - средняя плотность раствора; ПЦ - портландцемент; СП - суперпластификатор С-3; В/Ц - водоцементное отношение. |

За счет применения предложенного способа приготовления облегченного кладочного раствора с использованием экструдирования происходит механическая активация поверхности наполнителя (ПСМС), на 10…15% снижается количество воды затворения (таблица 3), снижается пористость цементного камня и увеличивается прочность раствора при изгибе и сжатии, а также морозостойкость и долговечность раствора. Экструдирование растворной смеси позволяет повысить прочность раствора по сравнению с обычными растворами на 30-35% (таблица 4).

С учетом снижения количества воды затворения, необходимого для получения заданной подвижности экструдированного кладочного раствора, изменяются составы экструдированных растворов (таблица 3) по сравнению с растворами, полученными по традиционной технологии.

| Таблица 3 | ||||||||||||

| Составы и свойства экструдированных облегченных кладочных растворов с полыми стеклянными микросферами | ||||||||||||

| № п/п | Доля компонентов раствора (% от массы цемента) | Доля компонентов раствора (% от массы сырьевой смеси) | В/Ц | ρp, кг/м3 | Сроки схватывания, ч-мин | |||||||

| ПЦ | ПСМС | Вода | С-3 | ПЦ | ПСМС | Вода | С-3 | начало | конец | |||

| 1 | 100 | 10 | 38 | 0,75 | 67,2 | 6,7 | 25,5 | 0,50 | 0,38 | 1450 | 3-30 | 4-15 |

| 2 | 100 | 20 | 57 | 0,75 | 56,3 | 11,2 | 32,1 | 0,42 | 0,57 | 1115 | 4-10 | 4-50 |

| 3 | 100 | 30 | 77 | 0,75 | 48,1 | 14,4 | 37,1 | 0,36 | 0,77 | 850 | 4-40 | 5-30 |

| 4 | 100 | 40 | 97 | 0,75 | 42,1 | 16,8 | 40,8 | 0,32 | 0,97 | 755 | 5-05 | 6-15 |

| 5 | 100 | 50 | 116 | 0,75 | 37,5 | 18,7 | 43,5 | 0,28 | 1,16 | 685 | 5-40 | 6-50 |

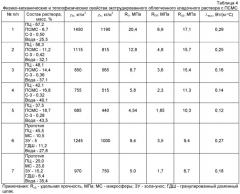

В таблице 4 приведены физико-механические и теплофизические свойства экструдированного облегченного кладочного раствора с ПСМС в сравнении с известным прототипом.

Как видно из таблицы 4, минимальная средняя плотность раствора - прототипа - 750 кг/м3, у предлагаемого технического решения - 440 кг/м3. Предлагаемое техническое решение выгодно отличается от прототипа повышенной прочностью при равных средних плотностях, что выражается в более высокой удельной прочности облегченного кладочного раствора по сравнению с прототипом. Так, например, при средней плотности раствора 750 кг/м3 удельная прочность прототипа - 6,7 МПа, у предлагаемого решения - 15,5 МПа. Повышенная прочность раствора, достигаемая путем экструдирования растворной смеси, позволяет уменьшить его среднюю плотность, обеспечивая при этом высокую прочность. По показателю коэффициента теплопроводности предлагаемое техническое решение и прототип при условии равной средней плотности имеют схожие значения.

Технический результат - снижение средней плотности и повышение прочности облегченного кладочного раствора. Применение указанного способа и сырьевой композиции позволяет получить экструдированный облегченный кладочный раствор с полыми стеклянными микросферами средней плотностью растворной смеси 700…1400 кг/м3, средней плотностью раствора в высушенном состоянии 450…1180 кг/м3. Прочность раствора при сжатии 4,6…20,0 МПа, на растяжение при изгибе 1,85…6,8 МПа. Коэффициент теплопроводности раствора в сухом состоянии 0,12…0,29 Вт/(м·°С). Именно за счет применения указанного способа возможно получить высокую удельную прочность облегченного кладочного раствора. Облегченные экструдированные кладочные растворы с ПСМС имеют повышенную однородность во времени: не расслаиваются, отсутствует всплытие микросфер и отстой воды. По срокам схватывания и показателю водоотделения растворы соответствуют требованиям ГОСТ 28013-98. В таблице 5 приведены основные свойства экструдированных облегченных кладочных растворов.

| Таблица 5 | |||||

| Основные свойства экструдированных облегченных кладочных | |||||

| растворов с полыми стеклянными микросферами | |||||

| Средняя плотность раствора, кг/м3 | 700 | 800 | 900 | 1000 | 1100 |

| Средняя плотность в сухом состоянии, кг/м3 | 450 | 540 | 615 | 720 | 810 |

| Прочность при сжатии, МПа, не менее | 4,6 | 7,2 | 9,5 | 11,2 | 12,6 |

| Прочность при изгибе, МПа, не менее | 1,85 | 2,9 | 3,8 | 4,3 | 4,7 |

| Морозостойкость, циклы, не менее | 35 | 35 | 50 | 50 | 75 |

| Теплопроводность в сухом состоянии, Вт/м·°С | 0,12 | 0,15 | 0,19 | 0,23 | 0,25 |

Разработанный экструдированный кладочный раствор предназначен для устройства ограждающих конструкций из эффективных стеновых материалов (блоков) с целью повышения термической однородности ограждающей конструкции и исключения появления «мостиков холода». Приготовление облегченного кладочного раствора с ПСМС и его экструдирование осуществляются на растворосмесительных узлах с использованием известного технологического оборудования. Применение предлагаемого раствора низкой средней плотности дает возможность снизить материальные затраты при строительстве, повысить энергоэффективность ограждающих конструкций, обеспечить ее высокую прочность.

1. Способ приготовления облегченного кладочного раствора, характеризующийся тем, что включает перемешивание портландцемента с водой и суперпластификатором С-3 в растворосмесителе, последующее введение в полученную смесь полых стеклянных микросфер, перемешивание всех компонентов раствора и последующее экструдирование полученной композиции при следующем соотношении компонентов, масс.%:

| Портландцемент | 37,5…67,2 |

| Полые стеклянные микросферы | 6,7…18,7 |

| Суперпластификатор С-3 | 0,28…0,50 |

| Вода | 25,5…43,5 |

2. Композиция для облегченного кладочного раствора, приготовленная способом по п.1.