Способ изготовления элемента, содержащего волокно, и элемент, изготовленный данным способом

Иллюстрации

Показать всеСпособ изготовления элемента, содержащего волокно, включающий этапы: обеспечение волокон, по меньшей мере, некоторые из которых являются первыми волокнами, например: минеральными волокнами, полимерными волокнами, целлюлозными волокнами или другими типами волокон, в количестве от 3 масс. % до 98 масс. % от общей массы исходных материалов в виде аккумулированного настила; обеспечение связующего в количестве от 1 масс. % до 30 масс. % от общей массы исходных материалов; подвергание аккумулированного настила волокон процессу распутывания волокон; взвешивание волокон в основном воздушном потоке; смешивание связующего с волокном до, во время или после процесса распутывания волокон; обеспечение наполнителя, например, антипирена, в количестве от 1 масс. % до 55 масс. % от общей массы исходных материалов; добавление наполнителя на любом пригодном этапе осуществления способа, например, до, во время или после процесса распутывания волокон; аккумулирование смеси волокон, наполнителя и связующего и прессование, и термофиксацию смеси для получения консолидированного композитного материала плотностью от 120 кг/м3 до 1000 кг/м3. При использовании данного способа могут быть изготовлены гомогенные композитные материалы. 3 н. и 8 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к способу изготовления композитного материала, содержащего волокно, и к новому элементу, содержащему волокно, изготовленному данным способом. Изобретение также относится к аппарату, пригодному для осуществления способа согласно изобретению.

Настоящее изобретение особенно относится к элементам, содержащим волокно, изготавливаемым посредством прессования и термофиксации смеси минеральных волокон и связующего, для изготовления прессованных плит, часто имеющих толщину от 4 мм до 25 мм. Эти плиты обычно обладают плотностью от 120 кг/м3 до 1000 кг/м3, например, от 170 кг/м3 до 1000 кг/м3, и их можно использовать в качестве защитной облицовки наружных сторон зданий или в качестве звукоизоляционных/шумопоглощающих потолочных или стеновых панелей.

Раньше эти продукты изготавливали посредством подвергания сочетания минеральной ваты и связующего смешиванию и процессу формирования, и последующего прессования, и термофиксации сформированной смеси до требуемой плотности. Связующее обычно либо добавляли в минеральную вату в виде сухого связующего, либо использовали нетермофиксированную минеральную вату, в которую связующее вводили во время процесса формования волокон и процесса аккумулирования.

Такие продукты являются как в технологическом, так и в коммерческом отношении успешными, но авторы изобретения считают, что имеется возможность усовершенствования. Более конкретно, авторы изобретения считают, что одна проблема способов-прототипов заключается в том, что в использовавшихся процессах смешивания и формирования имела место тенденция к образованию некоторого количества уплотненных комков волокон (например, минеральной ваты) в смеси или, по меньшей мере, сохранение неразрыхленных пучков уплотненных волокон. Кроме того, в использовавшихся способах-прототипах не было каких-либо средств для удаления уплотненных волокон из смеси, из-за чего имело место неравномерное распределение волокна в готовом продукте.

Если определенные области продукта обладают более высокой плотностью волокна, например, минерального волокна, то это может приводить также к более высокой концентрации связующего в этой области. Неравномерное распределение волокна и связующего в продукте может приводить к ряду проблем.

Во-первых, могут быть участки продукта, в которых связующее не полностью термофиксировано. Это может приводить к снижению общей прочности и жесткости панели.

Во-вторых, при неравномерном распределении компонентов имеется вероятность ухудшения звукоизоляционных свойств звукоизоляционных потолочных или стеновых панелей.

В-третьих, так как этот тип панели обычно используют так, чтобы лицевая поверхность панели являлась видимой, то важно, чтобы эти панели были эстетически привлекательными. Неравномерное распределение внутри панели может приводить в результате к нежелательной неравномерности поверхностей. Если имеет место большая концентрация связующего в небольшой области, то это может приводить в результате к образованию пятна на поверхности продукта.

В некоторых случаях поверхность панели окрашивают, и из-за неравномерного распределения компонентов или из-за наличия областей, в которых связующее не полностью термофиксировано, может происходить в результате неравномерное восприятие красителя поверхностью.

Кроме того, в некоторых продуктах, особенно в тех, которые используют в качестве облицовки наружных сторон зданий, до настоящего времени было необходимо использовать относительно большое количество связующего для получения продукта, обладающего достаточными прочностью и жесткостью. Большой расход связующего отчасти объяснялся тем, что некоторое количество связующего уходило в отходы, так как оно присутствовало в избыточно высокой концентрации в областях панели, где находились уплотненные пучки волокон в смеси до прессования. Как упомянуто выше, полное использование клеящей способности этого связующего в продукте не достигалось частично потому, что имела место тенденция к неполной термофиксации.

Наличие большого количества связующего в продукте ведет к повышению его стоимости и может приводить к снижению огнестойкости продукта. Таким образом, желательно использование меньшего количества связующего для получения панели, обладающей сравнительно высокими прочностью и жесткостью.

Таким образом, целью изобретения является создание способа формирования элемента, содержащего минеральное волокно описанного выше типа, обладающего повышенными прочностью и жесткостью или уменьшенным содержанием связующего, или и тем, и другим.

Дополнительной целью изобретения является создание способа формирования элемента, содержащего минеральное волокно описанного выше типа, являющегося гомогенным, обладающего более равномерным распределением компонентов. Целью изобретения также является создание способа изготовления элемента, содержащего минеральное волокно, обладающего поверхностью, имеющей более консистентный и равномерный внешний вид.

В патенте США № 2682085 раскрыт аппарат для чистки и рыхления хрупких волокон, например, минеральных волокон. В этом достаточно старом патенте на прототип (зарегистрирован в 1949 г.) предложены относительно сложные способ и аппарат для рыхления и чистки волокна для удаления из него частиц и загрязнений. Волокно подают в аппарат охапками, или объемными массами. После рыхления и чистки волокно аккумулируют в виде легкого, распушенного, свалянного слоя, или настила низкой плотности.

Целью патента США № 2682085 является чистка и рыхление волокна для формирования легкого, распушенного настила низкой плотности. Формирование жестких панелей не рассматривается в этом документе и не дано определение преимуществ распутывания волокон и взвешивания их в воздушном потоке в описании прочности, жесткости или любых других свойств спрессованной и термофиксированной панели типа, используемого в качестве облицовки для зданий или в качестве потолочных или стеновых панелей.

Согласно изобретению эту цель достигают, используя способ изготовления элемента, содержащего волокно, где упомянутый способ включает этапы: обеспечение волокон, по меньшей мере, некоторые из которых являются первыми волокнами, например: минеральными волокнами, полимерными волокнами, целлюлозными волокнами или другими типами волокон, в количестве от 3 масс. % до 98 масс. % от общей массы исходных материалов; обеспечение связующего в количестве от 1 масс. % до 30 масс. % от общей массы исходных материалов; взвешивание волокон в основном воздушном потоке; смешивание связующего с волокном до, во время или после взвешивания волокон в основном воздушном потоке; обеспечение наполнителя, например, антипирена, в количестве от 1 масс. % до 55 масс. % от общей массы исходных материалов; добавление наполнителя на любом пригодном этапе осуществления способа, например, до, во время или после взвешивания волокон в основном воздушном потоке; аккумулирование смеси волокон, наполнителя и связующего и осуществление прессования и термофиксации смеси для получения консолидированного композитного материала плотностью от 120 кг/м3 до 1000 кг/м3.

Упомянутые процентные содержания вычисляли, принимая за основу сухую массу исходных материалов.

Данный способ можно использовать для изготовления нового элемента, содержащего минеральное волокно.

Упомянутые процентные содержания вычисляли, принимая за основу сухую массу исходных материалов.

Способ согласно изобретению, определенный выше, является универсальным и экономически эффективным способом изготовления композитного материала, содержащего волокно. Посредством регулирования плотности, до которой спрессовывают элемент, можно изготавливать множество различных композитных материалов, приспособленных для специальных целей.

Широкий диапазон свойств, например: механической прочности, термоизоляционной способности, степени пожарной безопасности и т.д., может быть придан посредством изменения количества каждого компонента.

Кроме того, было установлено, что посредством подвергания волокна (например, минерального волокна) процессу распутывания волокон, уплотненное минеральное волокно рыхлят, в результате чего волокно и связующее оказываются более равномерно распределенными в изготовленном элементе.

Благодаря этой повышенной гомогенности элемента обеспечивают обычно повышенный уровень механической прочности в сравнении с элементами-прототипами.

Благодаря равномерному распределению волокна и связующего в элементе также достигается желательный эффект, оказываемый на звукоизоляционные свойства элемента.

Кроме того, элементы, изготовленные с применением способа согласно настоящему изобретению, обладают преимуществами, заключающимися в эстетической привлекательности и консистентности свойств во всем элементе.

Посредством введения дополнительных материалов можно изменять особые свойства композитного материала, изготавливаемого упомянутым способом.

Согласно варианту осуществления способ включает промежуточный этап обеспечения вторых волокон из материала, отличающегося от материала первых волокон, например: минеральных волокон, полимерных волокон, целлюлозных волокон или других типов волокон, в количестве от 3 масс. % до 80 масс. % от общей массы исходных материалов. Вторые волокна можно добавлять в процесс сверх первых волокон или взамен некоторых из первых волокон. Таким образом, способ может быть сделан более универсальным и может применяться для изготовления композитных материалов, приспособленных для специальных целей.

Общее количество волокна в композиции предпочтительно не превышает 80 масс. % от общей массы исходных материалов.

Согласно варианту осуществления первичные волокна являются минеральными волокнами, например, базальтовыми волокнами. Минеральные волокна являются прочными, огнестойкими и неорганическими, и, следовательно, стойкими, например, к плесени. Базальтовые волокна использовали в процессе и получали хорошие результаты при испытаниях.

Согласно варианту осуществления вторые волокна являются полимерными волокнами. При нагреве полимерные волокна становятся липкими, и эта их особенность может быть благоприятной в некоторых процессах и продуктах. Полимерными волокнами может быть заменено некоторое количество связующего.

В особенно предпочтительном варианте осуществления первые волокна являются минеральными волокнами, а вторые волокна являются полимерными волокнами. При использовании этого варианта осуществления, в частности, можно получать материалы, обладающие особенно высокими показателями прочности и связанности.

Наполнителем может быть любой ингредиент, например, ингредиент, оказывающий влияние на свойства получаемого в результате продукта. Одним примером такого ингредиента может служить антипирен, который может быть любым пригодным видом антипирена.

Антипирены добавляют для повышения класса пожарной безопасности получаемых в результате композитных материалов посредством понижения калорийности композитных материалов. Благодаря повышению класса пожарной безопасности композитных материалов, композитные материалы можно использовать в местах, где предъявляются строгие требования по реакции на огонь, например, в госпиталях, школах, аэропортах и т.д. Пригодные антипирены включают, например, любые пригодные эндотермические материалы, например, любой материал, разлагающийся на H2O или CO2, например: мирабилит, брусит, гиббсит, тригидрат алюминия или гидроксид магния. При подвергании таких материалов воздействию повышенных температур из них высвобождается, например, H2O, и процесс становится эндотермическим, т.е. поглощающим энергию.

Согласно варианту осуществления наполнитель является антипиреном, содержащим тригидрат алюминия.

Согласно варианту осуществления наполнитель является антипиреном, содержащим гидроксид магния.

В качестве альтернативы или дополнительно можно также добавлять наполнитель, огнезащитные составы, например, фосфор содержащие полимеры.

Связующее можно добавлять в любом пригодном месте технологического процесса, однако согласно варианту осуществления этап смешивания связующего с волокном осуществляют до взвешивания волокна в основном воздушном потоке, например, при изготовлении волокна. Следует понимать, что связующее может быть жидким связующим, добавляемым во время изготовления волокна, что является обычным при изготовлении, например, ваты из минерального волокна. Альтернативно или дополнительно жидкое или сухое связующее можно добавлять в любое удобное время и в любом удобном месте технологического процесса. Введение жидкого связующего при изготовлении волокна является относительно легким и недорогим процессом. С другой стороны, жидкое связующее может загрязнять производственную линию, из-за чего требуются большие затраты на чистку и техническое обслуживание. Кроме того, благоприятно добавлять связующее позже в технологический процесс для обеспечения возможности более точного и варьируемого количества связующего.

Согласно варианту осуществления способ включает этап обеспечения наполнителя в виде зерненого материала с размерами в диапазоне от 0,1 мм до 15,0 мм, предпочтительно от 0,5 мм до 10,0 мм.

Согласно варианту осуществления способа добавление наполнителя осуществляют на этапе аккумулирования смеси.

Согласно варианту осуществления наполнитель взвешивают в основном воздушном потоке. Этим обеспечивают возможность тщательного смешивания наполнителя с волокном.

Аспект изобретения относится к композитному материалу, содержащему волокно, получаемому посредством использования способа согласно изобретению.

Изобретение дополнительно относится к композитному материалу, содержащему волокно, содержащему: волокна, по меньшей мере, некоторые из которых являются первыми волокнами, например: минеральными волокнами, полимерными волокнами, целлюлозными волокнами или другими волокнами, составляющими от 3 масс. % до 98 масс. % от общей массы исходных материалов; связующее в количестве от 1 масс. % до 30 масс. % от общей массы исходных материалов; наполнитель, например, антипирен, в количестве от 1 масс. % до 55 масс. % от общей массы исходных материалов; где композитный материал является по существу гомогенным и термофиксированным, и спрессованным до плотности в диапазоне от 120 кг/м3 до 1000 кг/м3.

Под словами «по существу гомогенный» следует понимать, что композитный материал является визуально гомогенным в масштабе, сравнимом с размерами наибольших дискретных ингредиентов, например, в 10 раз больших размера наибольшего зерна. При размере частицы, скажем, 1 мм (наибольший размер), при визуальном обследовании области площадью, например, 100 мм2, внешний вид других образцов смеси является (по существу) идентичным.

Композитный материал предпочтительно является гомогенным в такой степени, что вид под микроскопом области площадью, например, 1 мм2 других образцов смеси является (по существу) идентичным.

Вариант осуществления изобретения относится к композитному материалу, дополнительно содержащему вторые волокна из материала, отличающегося от материала первых волокон, например: минеральные волокна, полимерные волокна, целлюлозные волокна или другие типы волокон, в количестве от 3 масс. % до 80 масс. % от общей массы исходных материалов. Такие вторые волокна можно добавлять для обеспечения определенных свойств композитного материала или для улучшения способа изготовления, или для замены некоторых из первых волокон для снижения стоимости или для обеспечения определенных свойств композитного материала.

В варианте получения композитного материала, содержащего волокно, наполнителем является антипирен, содержащий тригидрат алюминия.

В варианте получения композитного материала, содержащего волокно, наполнителем является антипирен, содержащий гидроксид магния. В одном таком варианте осуществления антипирен содержит оба вещества: тригидрат алюминия и гидроксид магния.

В качестве альтернативного или дополнительного наполнителя могут быть также добавлены огнезащитные составы, например, полимеры, содержащие фосфор.

Наполнитель может обладать любой пригодной формой и любыми пригодными размерами. Согласно варианту осуществления наполнитель является зерненым материалом с размерами в диапазоне от 0,1 мм до 15,0 мм, предпочтительно от 0,5 мм до 10,0 мм, при использовании которого, как установлено, получается композитный материал, обладающий требуемыми характеристиками.

Установлено также, что композитные материалы согласно настоящему изобретению, благодаря их гомогенности можно механически обрабатывать так же, как древесину. Под словами «механически обрабатывать» следует понимать, что композитный материал можно механически обрабатывать на обычном деревообрабатывающем оборудовании, например, используя пилы и поперечно-строгальные станки, например: шпунтовальные станки, фрезерные станки для обработки поверхности и т.д.

Композитные материалы согласно изобретению имеют множество применений, преимущественно в качестве элементов зданий. В частности, продукты могут быть в виде панелей. В общем, продукты применяют в тех случаях, когда требуется механическая стабильность и равномерная отделка поверхности, а также важны изолирующие свойства. В некоторых случаях применения панели можно использовать в качестве звукоизоляционных и шумопоглощающих потолочных или стеновых панелей. В других случаях применения панели можно использовать в качестве изолирующей наружной облицовки зданий.

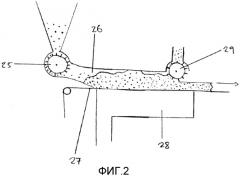

В варианте осуществления композитный материал, содержащий волокно, дополнительно содержит ворсовый покровный слой, по меньшей мере, на одной из поверхностей композитного материала. Ворсовый покровный слой может быть полотном из ткани или из нетканого ворсового материала или войлока из стекловолокна. С помощью такого ворсового покровного слоя может быть повышена целостность композитного материала и снижен риск повреждения поверхности композитного материала. Ворсовый покровный слой может быть приклеен к поверхности композитного материала после изготовления или может быть использован в качестве интегральной части во время изготовления продукта. Сырьевые материалы для изготовления композитного материала можно, например, аккумулировать непосредственно на ворсовом покровном слое, а затем термофиксировать и прессовать вместе с ворсовым покровным слоем, служащим в качестве несущего полотна во время изготовления. Таким образом, поверхность композитного материала может быть защищена во время изготовления.

Толщина панели предпочтительно составляет от 4 мм до 25 мм. В некоторых вариантах осуществления, особенно в тех случаях, когда панель используют в качестве облицовки здания, толщина панели предпочтительно составляет от 4 мм до 12 мм, более предпочтительно от 5 мм до 10 мм, а наиболее предпочтительно от 6 мм до 8 мм. В альтернативных вариантах осуществления, особенно в тех случаях, когда панель используют в качестве изоляционной стеновой или потолочной панели, толщина панели составляет предпочтительно от 12 мм до 25 мм, более предпочтительно от 15 мм до 23 мм, а наиболее предпочтительно от 18 мм до 21 мм.

Точное количество волокна, используемого согласно способу и присутствующего в композитном материале согласно изобретению, выбирают таким образом, чтобы поддерживать соответствующие прочностные и термоизоляционные свойства, в зависимости от предполагаемого применения. Тип волокна и количество волокна оказывают влияние на прочность и термоизоляционные свойства композитного материала. Следует отметить, что количество волокна измеряют в массовых процентах (масс. %) по практическим причинам, так как относительное количество волокна (количество волокна или объемное процентное содержание волокна) зависит от плотности волокна, а также зависит от плотности других материалов в составе композитного материала. При большом количестве волокна повышается прочность композитного материала, но снижаются термоизоляционные свойства. Это означает, что при нижнем пределе содержания волокна, составляющем 3 масс. %, получается в результате композитный материал, обладающий необыкновенно хорошими термоизоляционными свойствами и только адекватной прочностью, которые могут быть благоприятными для некоторых композитных материалов, где прочность менее важна. Если количество волокна небольшое, то может быть добавлено дополнительное количество связующего для повышения прочности.

Первые и/или вторые волокна могут быть не минеральными волокнами, например, полимерными волокнами или целлюлозными волокнами. Эти волокна обладают присущей им плотностью в диапазоне от 800 кг/м3 до 1200 кг/м3, составляющей около одной трети плотности минеральных волокон (2800 кг/м3). Так как свойства готового композитного материала зависят от выбора волокон, то понятно, что механически прочные изоляционные композитные материалы могут быть изготовлены при более низких удельных количествах волокна, т.е. при количествах волокна в диапазонах от 3 масс. % до 80 масс. %, от 7 масс. % до 65 масс. %, от 15 масс. % до 50 масс. %, посредством замещения минерального волокна неминеральным волокном.

Альтернативные волокнистые материалы включают, например, арамидные волокна и полиэтиленовые волокна (ПЭ). Такие альтернативные волокна можно добавлять для получения более дорогого эффективного композитного материала или для дополнительного повышения прочности. ПЭ волокна становятся липкими при нагреве и, следовательно, служат в качестве дополнительного связующего.

Если прочность композитного материала особенно важна, то количество первых волокон и, в частности, минеральных волокон, может быть увеличено приблизительно до верхнего предела, составляющего 98 масс. %. Количество связующего также оказывает влияние на прочность композитного материала. Если прочность особенно важна, то количество связующего не должно быть меньше приблизительно 3 масс. %. Количество связующего зависит от типа связующего (например, сухого или жидкого), и обычно требуется меньшее количество связующего, если связующее жидкое. Для большинства применений пригодная композиция содержит первое волокно в количестве от 30 масс. % до 70 масс. % или от 40 масс. % до 70 масс. %, если волокна являются относительно тяжелыми волокнами, например, базальтовыми волокнами. Наиболее пригодное количество первых волокон составляет от 50 масс. % до 60 масс. %, особенно если волокна являются, например, базальтовыми волокнами. Если используют относительно легкие волокна в качестве первых волокон, например, целлюлозные волокна, то доля первых волокон может быть снижена, например, до одной трети. Следовательно, количество первого волокна может при этом составлять от 10 масс. % до 25 масс. % или от 14 масс. % до 25 масс. %, например, от 16 масс. % до 20 масс. %. Если добавляют вторые волокна, то количество первого волокна может быть снижено, как это рассмотрено выше.

Количество связующего также выбирают, принимая за основу требования по прочности и стоимости композитного материала, а также требования, касающиеся таких свойств, как, например, реакция на огонь и термоизоляционные свойства. При нижнем пределе, составляющем 1 масс. %, получают композитный материал с более низкой прочностью, которая, однако, адекватна для некоторых применений, и композитный материал обладает преимуществами, заключающимися в относительно низкой стоимости и в потенциально хороших термоизоляционных свойствах. В случаях применения, когда требуется высокая механическая прочность, следует использовать большее количество связующего, например, вплоть до высокого предела, составляющего 30 масс. %, но это приводит к повышению стоимости получаемого в результате продукта, и, кроме того, реакция на огонь часто бывает менее приемлемой, в зависимости от выбора связующего.

В вариантах осуществления, в которых первые волокна и/или вторые волокна являются минеральными волокнами, минеральные волокна (так же известные как искусственные стекловидные волокна или ИСВВ) могут быть любыми минеральными волокнами, включающими: стекловолокна, керамические волокна или базальтовые волокна, но предпочтительно используют базальтовые волокна. Базальтовое волокно обычно содержит оксид железа в количестве, составляющем, по меньшей мере, 3%, и щелочноземельные металлы (оксид кальция и оксид магния) в количестве, составляющем от 10% до 40%, вместе с другими обычными оксидными составляющими минеральной ваты. К ним относятся: кремнезем, глинозем, щелочные металлы (оксид натрия и оксид калия), которые обычно присутствует в малых количествах; и они могут также содержать оксид титана и другие оксиды в незначительных количествах. Диаметр волокна часто обычно составляет от 3 мкм до 20 мкм, в частности, от 5 мкм до 10 мкм.

В одном варианте осуществления минеральные волокна включают стекловолокна, предпочтительно в количестве до 20%, более предпочтительно до 15%, а наиболее предпочтительно до 10% от общей массы исходных материалов. Остальные минеральные волокна предпочтительно являются базальтовыми волокнами. Стекловолокна предпочтительно имеют длину от 10 мм до 50 мм, более предпочтительно от 15 мм до 40 мм, а наиболее предпочтительно от 20 мм до 30 мм. Эти стекловолокна служат для упрочнения композитных материалов.

В способе согласно изобретению первые волокна обеспечивают в виде аккумулированного настила, и способ включает этап подвергания аккумулированного настила волокна процессу распутывания. Распутанные волокна затем взвешивают в основном воздушном потоке.

Под термином «аккумулированный настил», при употреблении в данном описании, понимают настил, содержащий любые волокна (например, минеральные волокна), аккумулированные вместе на поверхности, т.е. больше не взвешенные в воздухе, например: гранулят, пучки волокон или повторно перерабатываемые отходы настила.

Аккумулированный настил может быть первичным настилом, сформированным посредством аккумулирования волокна на конвейерной ленте и полученным в качестве исходного материала, который не подвергался поперечной укладке и который не консолидировали каким-либо другим образом. Альтернативно аккумулированный настил может быть вторичным настилом, сформированным посредством поперечной укладки, или первичным настилом, консолидированным другим образом. Аккумулированный настил предпочтительно является первичным настилом.

Для подачи настила можно использовать питающий механизм. Питающий механизм может содержать группу приводных питающих валов. Настил может быть, например, зажат между питающими валами для его подачи питающими валами, для регулируемого продвижения настила к месту распутывания волокон.

В одном варианте осуществления процесс распутывания волокон включает подачу настила волокна (например, минерального волокна) от трубопровода с относительно более слабым воздушным потоком к трубопроводу с относительно более сильным воздушным потоком. В этом варианте осуществления распутывание волокон, как считают авторы, происходит потому, что волокна, поступающие в трубопровод с относительно более сильным воздушным потоком, сначала оттягиваются от последующих волокон в настиле. Этот тип распутывания волокон особенно эффективен для осуществления рыхления пучков волокон.

Скорость относительно более сильного воздушного потока составляет от 20 м/с до 150 м/с или от 30 м/с до 120 м/с. Более предпочтительно его скорость составляет от 40 м/с до 80 м/с, а наиболее предпочтительно от 50 м/с до 70 м/с. Относительно более сильный воздушный поток может быть отделен от основного воздушного потока, но обычно его подают в основной воздушный поток.

Разница скоростей между относительно более слабым воздушным потоком и относительно более сильным воздушным потоком предпочтительно составляет, по меньшей мере, 20 м/с, более предпочтительно, по меньшей мере, 40 м/с, а наиболее предпочтительно, по меньшей мере, 50 м/с.

Термин «воздушный поток», при употреблении в данном описании, следует понимать в широком смысле, чтобы он включал не только поток воздуха, содержащий газы в соотношениях, имеющих место в атмосфере Земли, но также поток любого пригодного газа или газов в любых пригодных соотношениях.

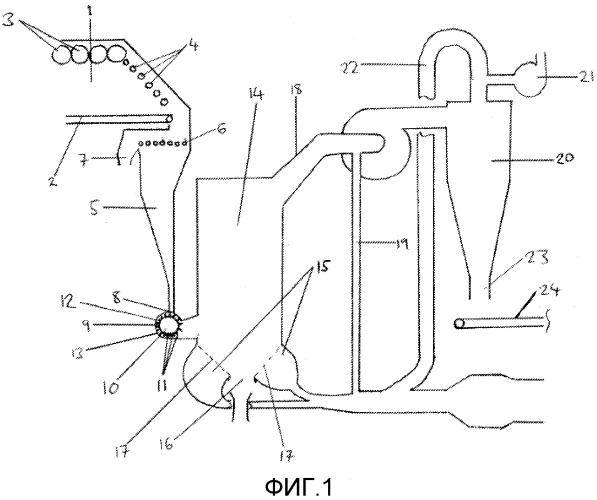

Согласно особенно предпочтительному варианту осуществления процесс распутывания волокон включает этап подачи аккумулированного настила, по меньшей мере, к одному валу, вращаемому вокруг его продольной оси и содержащему колки, выступающие от его окружной поверхности. В этом варианте осуществления вращаемым валом обычно также вносится вклад, по меньшей мере, частично, в относительно более сильный воздушный поток. Часто вращение вала является единственным источником относительно более сильного воздушного потока.

В некоторых вариантах осуществления используют, по меньшей мере, два вала. Эти валы могут действовать в тандеме, или последовательно.

Вал может иметь любые пригодные размеры, но в предпочтительном варианте осуществления вал имеет диаметр, определяемый по наиболее выступающим кончикам колков и составляющий от 20 см до 80 см или более предпочтительно от 30 см до 70 см. Даже более предпочтительно диаметр составляет от 40 см до 60 см, а наиболее предпочтительно от 45 см до 55 см.

Вал можно вращать с любой пригодной скоростью. В большинстве вариантов осуществления пригодная скорость вращения вала составляет от 500 об/мин до 5000 об/мин, предпочтительно от 1000 об/мин до 4000 об/мин, более предпочтительно от 1500 об/мин до 3500 об/мин, наиболее предпочтительно от 2000 об/мин до 3000 об/мин.

Размеры и скорость вращения вала можно выбирать для обеспечения заданной окружной скорости вала. В общем, при более высокой скорости более эффективно идет процесс распутывания волокон, хотя это зависит от типа настила используемых минеральных волокон и от точной формы вала. В большинстве вариантов осуществления целесообразно, чтобы наиболее выступающие кончики колков вала двигались со скоростью от 20 м/с до 150 м/с, предпочтительно - от 30 м/с до 120 м/с, более предпочтительно - от 40 м/с до 80 м/с, а наиболее предпочтительно - от 50 м/с до 70 м/с.

Колки могут быть постоянно закреплены на валу для обеспечения оптимального сопротивления износу и разрыву. Например, колки могут быть закреплены посредством приклеивания или приваривания колков в глухих отверстиях, выполненных в наружной периферии вала. Альтернативно колки могут быть заменяемыми. Это может быть осуществлено, например, посредством выполнения вала в виде полого цилиндра со сквозными отверстиями в цилиндрической стенке. Колки могут при этом содержать, например, головку, и их можно вставлять в отверстия с внутренней стороны сквозь стенку. Таким образом, колки можно заменять, если они сломались или изношены. Кроме того, если используют заменяемые колки, то можно изменять рисунок расположения колков. Таким образом, можно оптимизировать рисунок расположения колков для переработки различных типов материала, подлежащего распутыванию, например, рыхлую вату из минеральных волокон или аккумулированный настил минеральных волокон, пропитанный жидким связующим.

Вал предпочтительно расположен внутри по существу цилиндрической камеры. Камера снабжена впускным трубопроводом, по которому волокно (например, минеральное волокно) и (необязательно) связующее, и наполнитель подают к валу. Камера также снабжена выпуском, через который выводят распутанные волокна и (необязательно) связующее и наполнитель. Их предпочтительно выводят через выпуск в основной воздушный поток.

В предпочтительных вариантах осуществления волокно и (необязательно) связующее, и наполнитель подают к валу сверху. Также предпочтительно, чтобы распутанное минеральное волокно и (необязательно) связующее, и наполнитель сбрасывались с вала в боковом направлении с нижней части его окружной поверхности. В наиболее предпочтительном варианте осуществления волокно до сбрасывания переносят валом приблизительно на 180°.

Вал предпочтительно занимает большую часть камеры. Кончики колков предпочтительно отстоят от изогнутой стенки по существу цилиндрической камеры меньше чем на 10 см, более предпочтительно меньше чем на 7 см, а наиболее предпочтительно меньше чем на 4 см. Этим достигают того, что воздушный поток, создаваемый валом, является более сильным, и осуществляется более тщательное распутывание волокон воздушным потоком и самими колками.

Волокно подают к валу предпочтительно сверху.

Распутанные волокна обычно сбрасывают с вала в основной воздушный поток. В некоторых вариантах осуществления вал вносит свой вклад в основной воздушный поток. В других вариантах осуществления вал является единственным источником основного воздушного потока.

Вторые волокна, при их использовании, можно добавлять в любом пригодном месте технологического процесса. В предпочтительном варианте осуществления вторые волокна вводят в основной воздушный поток. Этим обеспечивают возможность тщательного смешивания вторых волокон с первыми волокнами и связующим, если он также находится во взвешенном состоянии в основном воздушном потоке. Вторые волокна предпочтительно подвергают процессу распутывания волокон вместе с первыми волокнами для дополнительного улучшенного смешивания.

Согласно изобретению волокна взвешивают в основном воздушном потоке. Преимущество взвешивания волокон в воздушном потоке заключается в том, что при этом могут быть отсеяны нежелательные частицы или комки. Такими частицами являются, например, шарики из волокон и комки волокон, например, помимо прочего, тяжелые сгустки ваты, не разрыхленные надлежащим образом до отдельных волокон, например, так называемые «жвачки».

Основной воздушный поток обычно не свободен от турбулентности. В предпочтительных вариантах осуществления имеет место значительная турбулентность в основном воздушном потоке, так как это способствует рыхлению пучков волокон, и благодаря этому может быть повышено отсеивание нежелательных частиц и комков. Согласно настоящему изобретению скорость основного воздушного потока около его источника предпочтительно составляет от 20 м/с до 150 м/с, более предпочтительно от 30 м/с до 120 м/с, даже еще более предпочтительно от 40 м/с до 80 м/с, а наиболее предпочтительно от 50 м/с до 70 м/с.

Основной воздушный поток предпочтительно подают в отсеивающую камеру. В отсеивающей камере благодаря турбулентности основного воздушного потока обеспечивается возможность отсеивания уплотненных частиц в нижнюю часть камеры и улучшается рыхление пучков волокон.

Для осуществления тщательного просеивания волокна, предпочтительно придать аппарату такую конфигурацию, чтобы среднее время пребывания волокна внутри отсеивающей камеры составляло, по меньшей мере, 0,5 с, более предпочтительно, по меньшей мере, 2 с или даже, по меньшей мере, 3 с.

Однако обычно нет необходимости в том, чтобы среднее время пребывания волокон внутри отсеивающей камеры было больше 10 с. Более целесообразно, чтобы среднее время пребывания было меньше 7 с, а наиболее целесообразно, чтобы среднее время пребывания было меньше 5 с.

Температура окружающей среды внутри отсеивающей камеры, при ее использовании, составляет обычно от 20°C до 100°C, более целесообразно от 30°C до 70°C. Температура может зависеть от температуры наружного воздуха, т.е. может быть низкой зимой и высокой летом. Повышенные температуры до 100°C можно использовать для обеспечения предварительной термофиксации связующего в отсеивающей камере.

В специальных вариантах осуществления связующим является материал, который, при определенных условиях, высыхает, затвердевает или термофиксируется. Для удобства эти и подобные процессы называют в данном описании «термофиксацией». Предпочтительно эти процессы «термофиксации» являются необратимыми, и в результате получается связанный композитный материал.

Можно использовать неорганические, а также органические связующие. Органические связующие являются пре