Способ кристаллизационного выделения и очистки гексагидрата нитрата уранила и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к технологии кристаллизационного выделения и очистки продуктов. Заявленный способ кристаллизационного выделения и очистки гексагидрата нитрата уранила включает непрерывную кристаллизацию гексагидрата нитрата уранила из концентрированного азотнокислого раствора нитрата уранила, разделение кристаллов гексагидрата нитрата уранила и маточного раствора, промывку кристаллов, сбор и выгрузку промытых кристаллов. При этом завершение процесса кристаллизации и переход кристаллов гексагидрата нитрата уранила в зону промывки осуществляют в изотермических условиях, промытые кристаллы направляют в емкость-сборник, заполненную промывным раствором, вытесняемым кристаллами в зону промывки, после заполнения емкости-сборника кристаллами производят поверхностное оплавление кристаллов на внутренних поверхностях емкости-сборника и запорной арматуры и выгрузку промытых кристаллов. Устройство для кристаллизационного выделения и очистки гексагидрата нитрата уранила содержит вертикальный кристаллизатор и колонну противоточной промывки кристаллов гексагидрата нитрата уранила, причем кристаллизатор и промывная колонна выполнены в виде единой трубы, к нижней части которой присоединен многопозиционный полнопроходный кран, поочередно соединяющий трубу с емкостями-сборниками промытых кристаллов. Техническим результатом является повышение прямого операционного выхода продукта, повышение производительности процесса и достижение требуемых показателей по очистке. 2 н. и 9 з.п. ф-лы, 3 ил., 2 табл.

Реферат

Изобретение относится к массообменным процессам в системах с жидкой и твердой фазами и с наибольшим эффектом может быть использовано в гидрометаллургических технологиях ядерного топливного цикла на стадиях аффинажа природного или регенерированного урана.

Известны способы кристаллизационного выделения и очистки гексагидрата нитрата уранила (ГНУ) из азотнокислых растворов [Заявка Японии №10167730, G21C 19/46; Патент США №4759878, G21C 19/46], согласно которым процесс кристаллизационного выделения и очистки ГНУ проводится в периодическом режиме с дискретными порциями исходного материала и дискретными порциями выделяемых из него кристаллов ГНУ. Такой процесс является малопроизводительным, многостадийным и сопровождается образованием большого количества оборотных материалов, требующих утилизации.

Известны способ выделения и очистки ГНУ в непрерывном процессе и устройство для его осуществления [Патент РФ №2244966, G21C 19/46], согласно которому проводят непрерывную кристаллизацию ГНУ из охлаждаемого высококонцентрированного раствора (плава) нитрата уранила, шнековую разгрузку кристаллов из накопителя и противоточную промывку кристаллов в трубе шнека и в трубе накопителя. Устройство включает в себя вертикальную трубу кристаллизатора, соосную ей трубу зоны промывки и накопления кристаллов, наклонную трубу со шнеком для разгрузки, необходимые штуцеры для ввода и вывода потоков и термостатирующие рубашки.

Проведение процесса по этому способу показало нестабильность показателей по очистке из-за неравномерного контакта плотного слоя кристаллов с промывным раствором (образование каналов в слое). Кроме того, значительная адгезия кристаллов к внутренним поверхностям аппарата и когезионное нарастание прилипшего слоя приводило к полному зарастанию зоны выгрузки кристаллов и к остановке процесса.

Известен способ непрерывной очистки нитрата уранила (кристаллов ГНУ) и устройство для его осуществления [Патент РФ №2268510, G21C 19/46], выбранный в качестве прототипа.

Согласно способу-прототипу, непрерывную кристаллизацию ГНУ при охлаждении до 15-30°C плава, содержащего 800-1300 г/л урана и 0,5-3 моль/л, противоточную промывку кристаллов, расплавление кристаллов и выгрузку расплава осуществляют под действием вертикальных пульсаций (интенсивность - 1000 мм/мин, частота - 1/мин).

Устройство для осуществления способа представляет собой U-образный трубчатый аппарат, на одной стороне которого проводят подачу потока питания (плава), кристаллизацию ГНУ, промывку кристаллов восходящим потоком промывного раствора, в нижней части аппарата проводят накопление и расплавление кристаллов, получаемый расплав под действием гидростатического напора подают в обогреваемую трубу (вторая сторона U-образного аппарата) и далее самотеком он выводится из процесса. Центральная (нижняя) часть аппарата соединена с пульскамерой, что обеспечивает пульсационный режим всех процессов, протекающих в аппарате. Аппарат снабжен штуцерами для подачи и вывода необходимых потоков и термостатирующими рубашками для необходимого отвода и подвода тепла.

При проведении процесса кристаллизационного выделения и очистки ГНУ по способу-прототипу с использованием устройства, также принимаемого за прототип, исключался такой серьезный недостаток, как возможность остановки процесса по причинам, связанным с агломерацией продукта и его «намерзанием» на внутренних поверхностях аппарата. Однако в процессе последующих испытаний различного масштаба и продолжительности был выявлен ряд следующих принципиальных недостатков, как способа, так и устройства для его осуществления.

Постоянное пульсационное воздействие на систему «жидкая фаза -кристаллы» приводит к тому, что кристаллический продукт «разжижается» промывным раствором до объемного соотношения Т:Ж=(1:3)÷ (1:4), при нагревании твердая фаза расплавляется в получаемой суспензии и конечным продуктом процесса, получаемым по способу-прототипу, является разбавленный по урану раствор (450-500 г/л) с большим содержанием азотной кислоты (до 5 моль/л), что затрудняет его дальнейшую переработку и приводит к образованию значительных количеств жидких урансодержащих отходов. Кроме того, возникает повышенный оборот промывных растворов и снижается прямой (операционный) выход продукта. Вывод из процесса суспензии и разделение жидкой фазы и кристаллического продукта нарушают непрерывность процесса.

Значительная скрытая теплота плавления кристаллов ГНУ (22,8 кДж/моль) требует подвода соответствующего количества тепла, но низкая теплопроводность кристаллов ГНУ исключает интенсивный (высокотемпературный) подвод тепла, так как в этом случае на поверхности кристаллов начинается пирогидролиз и разложение ГНУ. Следствием является низкая производительность процесса, лимитируемая стадией расплавления кристаллов (не выше 2-3 кг урана в минуту на 1 м2 сечения трубы кристаллизатора).

Заявленный в способе-прототипе температурный режим кристаллизации, а также значительная неопределенность в составе потока питания (в интервале температуры от 105°C до 60°C, соответствующем переходу от выпаривания уранового раствора до подачи потока питания в кристаллизатор, плотность, а следовательно и объемная концентрация любого из компонентов потока меняется на 25-30%) имеют следствием непредсказуемые и высокие потери продукта с маточным раствором.

Задача, на решение которой направлены заявляемые способ и устройство, состоит в достижении высокого прямого операционного выхода продукта, в повышении производительности процесса и достижении требуемых показателей по очистке.

Техническим результатом осуществления устройства является реализация способа кристаллизационного выделения и очистки гексагидрата нитрата уранила с получением продукта в предельно концентрированном и очищенном виде, а также стабилизация непрерывности процесса кристаллизации.

Для решения поставленной задачи способ кристаллизационного выделения и очистки гексагидрата нитрата уранила включает непрерывную кристаллизацию гексагидрата нитрата уранила из концентрированного азотнокислого раствора нитрата уранила, разделение кристаллов гексагидрата нитрата уранила и маточного раствора, противоточную промывку кристаллов гексагидрата нитрата уранила промывным раствором, вывод маточного раствора и отработанного промывного раствора, сбор и выгрузку промытых кристаллов гексагидрата нитрата уранила, причем составы подаваемых в процесс концентрированного азотнокислого раствора нитрата уранила и промывного раствора поддерживают в соответствии с соотношением [UO2(NO3)2]=78,49 - k[HNO3], где [UO2(NO3)2] и [HNO3] - концентрации нитрата уранила и азотной кислоты в жидкой фазе, мас.%, 78,49 - концентрация нитрата уранила в кристаллах гексагидрата нитрата уранила, мас.%, k - коэффициент, определяющий положение рабочей линии процесса и имеющий численное значение от 1,50 до 2,24, предпочтительно от 1,55 до 1,80, при этом концентрация нитрата уранила в концентрированном азотнокислом растворе нитрата уранила составляет не менее 60 мас.%, а в промывном растворе - ниже концентрации, соответствующей пересечению рабочей линии с изотермой кристаллизации гексагидрата нитрата уранила, вплоть до безуранового состава, завершение процесса кристаллизации гексагидрата нитрата уранила и переход кристаллов гексагидрата нитрата уранила в зону промывки осуществляют в изотермических условиях, промытые кристаллы гексагидрата нитрата уранила направляют в емкость-сборник, заполненную промывным раствором, вытесняемым кристаллами гексагидрата нитрата уранила в зону промывки, после заполнения емкости-сборника кристаллами гексагидрата нитрата уранила производят поверхностное оплавление кристаллов гексагидрата нитрата уранила на внутренних поверхностях емкости-сборника и запорной арматуры и выгрузку промытых кристаллов гексагидрата нитрата уранила.

В частном варианте кристаллизацию и промывку кристаллов гексагидрата нитрата уранила проводят по одной рабочей линии при равных значениях коэффициента k для каждой из операций.

В другом частном варианте температуру изотермической зоны завершения процесса кристаллизации гексагидрата нитрата уранила и перехода кристаллов в зону промывки поддерживают не выше 10°C.

В другом частном варианте маточный раствор и отработанный промывной раствор выводят из процесса раздельно, из отработанного промывного раствора удаляют избыточную азотную кислоту упариванием или реагентным разрушением, после чего раствор направляют на кристаллизацию совместно с потоком питания.

В другом частном варианте для промывки кристаллов гексагидрата нитрата уранила подают дополнительный промывной поток, состав которого соответствует рабочей линии процесса, при этом расход дополнительного промывного потока не превышает 15% расхода потока промывного раствора, вытесняемого из емкости-сборника промытыми кристаллами гексагидрата нитрата уранила.

В другом частном варианте после заполнения емкости-сборника промытыми кристаллами гексагидрата нитрата уранила осуществляют дренаж емкости-сборника и направляют отделенный от кристаллов гексагидрата нитрата уранила раствор на приготовление промывного раствора.

В другом частном варианте отделенный от кристаллов гексагидрата нитрата уранила раствор подгружают к потоку отработанного промывного раствора, направляемого на удаление избыточной азотной кислоты.

Для решения поставленной задачи устройство для кристаллизационного выделения и очистки гексагидрата нитрата уранила содержит вертикальный кристаллизатор и колонну противоточной промывки кристаллов гексагидрата нитрата уранила, снабженные лопастной мешалкой, штуцерами для ввода потока питания и дополнительного промывного потока и вывода маточного и отработанного промывного раствора и секционированными термостатирующими рубашками для охлаждения, причем кристаллизатор и промывная колонна выполнены в виде единой трубы, к нижней части которой присоединен многопозиционный полнопроходный кран, поочередно соединяющий трубу с емкостями-сборниками промытых кристаллов гексагидрата нитрата уранила, в количестве не менее двух, каждая из которых снабжена двухпозиционным полнопроходным краном для выгрузки промытых кристаллов гексагидрата нитрата уранила, обогреваемым дренажным штуцером и термостатирующими рубашками для нагрева обечайки, вертикальных поверхностей конструктивных элементов емкости-сборника и двухпозиционного полнопроходного крана.

В частном варианте штуцеры вывода маточного раствора и отработанного промывного раствора врезаны в трубу кристаллизатора тангенциально, при этом векторы движения выводимых потоков и вектор движения лопасти мешалки противонаправлены, а угол между осями каждого из штуцеров и осью трубы кристаллизатора не превышает 45°.

В другом частном варианте ось вращения многопозиционного полнопроходного крана перпендикулярна оси единой трубы кристаллизатора и промывной колонны.

В другом частном варианте ось вращения многопозиционного полнопроходного крана совпадает с осью единой трубы кристаллизатора и промывной колонны.

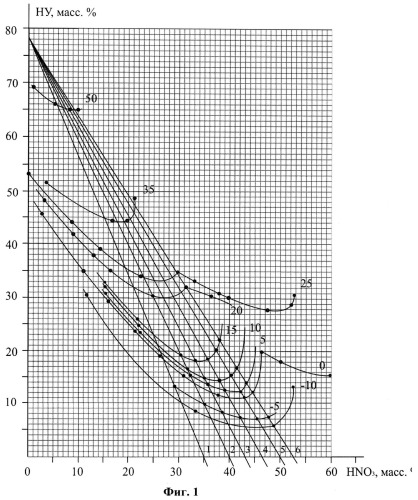

На фиг.1 представлены изотермы растворимости системы UO2(NO3)2 - HNO3 - H2O, построенные частично по справочным данным [Справочник по растворимости, т.III, кН. 1, Л. «Наука», 1969, стр.268-273], частично по собственным экспериментальным данным, а также заявляемый интервал (сектор) рабочих линий процесса и, соответственно, составов потоков питания и промывных растворов. Из представленных данных следует, что проведение процесса по заявляемому способу обеспечивает достижение минимально возможного содержания урана в маточном и отработанном промывном растворах. Противоточная промывка кристаллов ГНУ неравновесным (ненасыщенным) по урану промывным раствором обеспечивает надежное удаление увлекаемого кристаллами ГНУ «грязного» маточного раствора и высокие параметры очистки, а проведение процессов кристаллизации и промывки по единой рабочей линии имеет следствием выравнивание составов, следовательно и плотностей маточного и отработанного промывного растворов, что препятствует «проваливанию» маточного раствора в зону промывки.

Изотермы растворимости системы UO2(NO3)2 - HNO3 - H2O и зона расположения рабочих линий процесса кристаллизации ГНУ. Значения k для рабочих линий 1, 2, 3, 4, 5 и 6 составляют 2,24; 1,96; 1,83; 1,6.

На фиг.2 схематически представлен вертикальный разрез устройства для осуществления кристаллизационного выделения и очистки ГНУ.

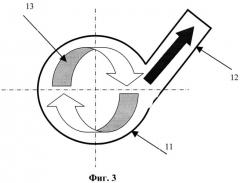

На фиг.3 изображена схема врезки штуцеров вывода маточного и отработанного промывного растворов из кристаллизатора, где 11 - обечайка колонны кристаллизатора; 12 - штуцер вывода маточного или отработанного промывного раствора; 13 - направление вращения мешалки.

Процесс кристаллизационного выделения и очистки ГНУ осуществляют следующим образом.

Через обогреваемый штуцер 1 исходный высококонцентрированный раствор (плав) очищаемого нитрата уранила дозируют в кристаллизатор 2 с работающей лопастной мешалкой, где происходит кристаллизация ГНУ. Зону кристаллизации, зону промывки и емкости-сборники предварительно заполняют промывным раствором, противоточное движение (относительно падающих кристаллов ГНУ) которого начинается с момента вхождения кристаллов ГНУ в зону промывки. Кристаллы ГНУ, последовательно перемещаясь через зону кристаллизации и зону промывки, через многопозиционный распределительный полнопроходный кран 3 поступают в одну из емкостей-сборников 4. Маточный и отработанный промывной растворы выводят через штуцеры 5 и 6 соответственно. Для исключения попадания в указанные потоки кристаллов ГНУ штуцеры врезаны в трубу кристаллизатора тангенциально, так что в месте врезки векторы движения выводимых потоков и вектора движения лопастной мешалки (и, соответственно, кристаллов ГНУ) противонаправлены (фиг.3).

В зависимости от способа утилизации маточного и отработанного промывного растворов, эти потоки выводят либо раздельно, либо совместно через один из штуцеров 5 или 6, перекрывая один из них.

После заполнения первой емкости-сборника поток кристаллов ГНУ переключением положения крана 3 направляют во вторую емкость-сборник. После переключения через дренажную проходку 7 и штуцер 8 осуществляют дренаж первой емкости-сборника, дренажный раствор используют для приготовления новой порции промывного раствора.

Далее в обогревающие рубашки емкости-сборника, дренажной проходки и полнопроходного крана 9 подают теплоноситель с температурой, превышающей температуру плавления кристаллов ГНУ. После непродолжительной (2-3 минуты) выдержки, необходимой для образования жидкой пленки расплава между обогреваемыми внутренними поверхностями емкости-сборника и кристаллами ГНУ, открывают полнопроходный кран 9 и очищенный кристаллический продукт (влажные кристаллы ГНУ), «скользя» по пленке расплава под действием силы тяжести покидает емкость-сборник. После выгрузки емкость-сборник охлаждают и заполняют свежей порцией промывного раствора.

Далее такие же операции проводят со второй емкостью-сборником, в результате реализуется непрерывный процесс кристаллизационного выделения и очистки ГНУ с попеременно-циклическим сбором и выгрузкой продукта.

Дренаж емкостей-сборников является операцией, проводимой или не проводимой в зависимости от требований к влажности кристаллов, т.е. к содержанию урана в продукте.

Примеры выполнения изобретения.

Эксперименты проводились на макетном кристаллизаторе с высотой зоны кристаллизации 1,5 метра и высотой зоны промывки 1,5 метра. Внутренний диаметр трубы кристаллизатора 3 см (свободное проходное сечение 6,16 см2). Объем емкостей сборников 1,8 л.

Пример 1.

Исходный (очищаемый) плав содержит 64 мас.% нитрата уранила, 8,57 мас.% азотной кислоты и (по разности) 27,43 мас.% воды. В качестве примесей плав содержит стабильные изотопы элементов, являющихся продуктами деления в отработавшем ядерном топливе: цезий - 150 мг/кг U, стронций 340 мг/кг U, европий - 715 мг/кг U, цирконий -530 мг/кг U, а также плутоний - 250 мкг/кг U.

Температура центрального участка трубы кристаллизатора (зона завершения процесса кристаллизации и начала процесса промывки) составляет 0°C, температура емкостей-сборников 20°C.

Состав промывного раствора: нитрат уранила 5,82 мас.%, азотная кислота 43 мас.% и (по разности) вода 51,18 мас.%, т.е. составы потока питания и промывного раствора отвечают единой рабочей линии [НУ]=78,49 - 1,69[HNO3].

Расход потока питания составил 2,01 кг/ч (0,82 л/ч при температуре потока питания 65°C), время заполнения каждой из емкостей-сборников - 1 час 40 минут (±2 минуты), дренаж каждой емкости-сборника - 7-10 минут, обогрев емкости-сборника и двухпозиционного полнопроходного крана для выгрузки продукта после дренажа - 3-5 минут, время выгрузки - менее 1 минуты. Таким образом, время заполнения каждой емкости-сборника превышает совокупное время всех последующих операций в шесть раз, что обеспечивает непрерывность процесса кристаллизации и промывки кристаллов ГНУ при высокой производительности процесса, составляющей более 21 кг урана в минуту на 1 м проходного сечения трубы кристаллизатора.

В таблице 1 представлены усредненные данные по величинам и составам потоков кристаллизационного цикла - материальный баланс кристаллизационного цикла (заполнение и выгрузка одной из емкостей-сборников).

| Таблица 1 | |||||

| Поступление в процесс | Выход из процесса | ||||

| Поток | Расход, кг | Состав потока, мас. % | Поток | Расход, кг | Состав потока, мас. % |

| Поток питания | 4,16 | НУ - 64,0 HNO3 - 8,57 H2O - 27,43 (1,61 кг U) | Маточный раствор | 0,87 | НУ - 10,89HNO3 - 40,0 H2O - 49,11 (0,057 кг U) |

| Промывной раствор (исходный) | 2,32 | НУ - 5,82HNO3 - 43,0 H2O - 51,18 (0,08 кг U) | Отработанный промывной раствор | 1,53 | Идентичен маточному раствору (0,087 кг U) |

| Дренажный раствор | 0,69 | НУ - 30,4 HNO3 - 28,7 H2O - 40,9 (0,127 кг U) | |||

| Продукт (влажные кристаллы) | 3,33 | НУ - 70,51HNO3 - 4,74 H2O - 24,75 (1,42 кг U) |

Как видно из полученных данных, состав дренажного раствора также практически отвечает рабочей линии процесса кристаллизации - промывки кристаллов ГНУ, а состав отработанного промывного раствора идентичен составу маточного раствора, что обеспечивает высокие параметры очистки.

Усредненные (за 8 циклов работы емкостей-сборников) коэффициенты очистки от отделяемых примесей составили: Cs - (0,87±0,1)·103; Sr - (0,92±0,1)·103; Eu - (1,5±0,15)·103; Zr - (1,80±0,15)·103 и Pu - (0,37±0,05)·103.

Прямой выход урана в очищенный продукт составил 88%, а с учетом отбора дренажного раствора - 96%.

Пример 2.

Очистке подлежал урановый регенерат, полученный при переработке отработавшего ядерного топлива, но требовавший дополнительной очистки от нуклидов тория-228 и технеция-99, содержавшихся в регенерате в количествах 1,4-103 Бк/г U (228Th) и 1,22-103 нг/г U (99Tc). Подготовленный к переработке плав содержал 70 мас.% нитрата уранила, 5,4 мас.% азотной кислоты и (по разности) 24,6 мас.% воды, что соответствует рабочей линии процесса [НУ]=78,49 -1,57[HNO3].

Условия проведения процесса практически повторяли условия, приведенные в описании примера 1. Отличия состояли в следующем:

- температура емкостей-сборников понижена до 15°C;

- промывной раствор был безурановым и, в соответствии с единой рабочей линией процессов кристаллизации и промывки кристаллов, имел состав: [HNO3]=50 мас.% и [H2O]=50 мас.%;

- дренаж емкости-сборника не проводился, разгрузке подлежал кристаллический продукт совместно с равновесной жидкой фазой.

Материальный баланс усредненного кристаллизационного цикла (величины и составы потоков) представлен в таблице 2. Состав продукта, как и в примере 1, определялся анализом весовой аликвоты, отбираемой после расплавления выгруженной и взвешенной партии продукта.

Коэффициент очистки от отделяемых примесей составил 4-102 (от 228Th) и 1,8-103 (от 99Tc), что позволяет получить продукт, соответствующий требованиям ASTM 787-03.

Прямой выход урана в очищаемый продукт составил 93%.

| Таблица 2 | |||||

| Поступление в процесс | Выход из процесса | ||||

| Поток | Расход, кг | Состав потока, мас. % | Поток | Расход, кг | Состав потока, мас. % |

| Поток питания | 3,78 | НУ - 70,0 HNO3 - 5,4 H2O - 24,6 (l,59 кг U) | Маточный раствор | 0,48 | НУ - 11,0HNO3 - 43.0H2O - 46,0 (0,03 кг U) |

| Промывной раствор (исходный) | 2,36 | HNO3 - 50,0 H2O - 50,0 | Отработанный промывной раствор | 1,53 | Идентичен маточному раствору (0,10 кг U) |

| Продукт (влажные кристаллы) | 3,98 | НУ - 62,15HNO3 - 10.4H2O - 27,45 (1,48 кг U) |

Из приведенных данных видно, что проведение процесса кристаллизационного выделения и очистки ГНУ по предлагаемому способу с использованием предлагаемого устройства для его осуществления позволяет реализовать высокопроизводительный процесс с прогнозированными параметрами всех стадий процесса и достижением стабильно высоких показателей по очистке и выходу продукта.

1. Способ кристаллизационного выделения и очистки гексагидрата нитрата уранила, включающий непрерывную кристаллизацию гексагидрата нитрата уранила из концентрированного азотнокислого раствора нитрата уранила, разделение кристаллов гексагидрата нитрата уранила и маточного раствора, противоточную промывку кристаллов гексагидрата нитрата уранила промывным раствором, вывод маточного раствора и отработанного промывного раствора, сбор и выгрузку промытых кристаллов гексагидрата нитрата уранила, отличающийся тем, что составы подаваемых в процесс концентрированного азотнокислого раствора нитрата уранила и промывного раствора поддерживают в соответствии с соотношением [UO2(NO3)2]=78,49 - k[HNO3], где [UO2(NO3)2] и [HNO3] - концентрации нитрата уранила и азотной кислоты в жидкой фазе, мас.%, 78,49 - концентрация нитрата уранила в кристаллах гексагидрата нитрата уранила, мас.%, k - коэффициент, определяющий положение рабочей линии процесса и имеющий численное значение от 1,50 до 2,24, предпочтительно от 1,55 до 1,80, при этом концентрация нитрата уранила в концентрированном азотнокислом растворе нитрата уранила составляет не менее 60 мас.%, а в промывном растворе - ниже концентрации, соответствующей пересечению рабочей линии с изотермой кристаллизации гексагидрата нитрата уранила, вплоть до безуранового состава, завершение процесса кристаллизации гексагидрата нитрата уранила и переход кристаллов гексагидрата нитрата уранила в зону промывки осуществляют в изотермических условиях, промытые кристаллы гексагидрата нитрата уранила направляют в емкость-сборник, заполненную промывным раствором, вытесняемым кристаллами гексагидрата нитрата уранила в зону промывки, после заполнения емкости-сборника кристаллами гексагидрата нитрата уранила производят поверхностное оплавление кристаллов гексагидрата нитрата уранила на внутренних поверхностях емкости-сборника и запорной арматуры и выгрузку промытых кристаллов гексагидрата нитрата уранила.

2. Способ по п.1, отличающийся тем, что кристаллизацию и промывку кристаллов гексагидрата нитрата уранила проводят по одной рабочей линии при равных значениях коэффициента k для каждой из операций.

3. Способ по п.1, отличающийся тем, что температуру изотермической зоны завершения процесса кристаллизации гексагидрата нитрата уранила и перехода кристаллов в зону промывки поддерживают не выше 10°С.

4. Способ по п.1, отличающийся тем, что маточный раствор и отработанный промывной раствор выводят из процесса раздельно, из отработанного промывного раствора удаляют избыточную азотную кислоту упариванием или реагентным разрушением, после чего раствор направляют на кристаллизацию совместно с потоком питания.

5. Способ по пп.1, 4 отличающийся тем, что для промывки кристаллов гексагидрата нитрата уранила подают дополнительный промывной поток, состав которого соответствует рабочей линии процесса, при этом расход дополнительного промывного потока не превышает 15% расхода потока промывного раствора, вытесняемого из емкости-сборника промытыми кристаллами гексагидрата нитрата уранила.

6. Способ по пп.1, 2, отличающийся тем, что после заполнения емкости-сборника промытыми кристаллами гексагидрата нитрата уранила осуществляют дренаж емкости-сборника и направляют отделенный от кристаллов гексагидрата нитрата уранила раствор на приготовление промывного раствора.

7. Способ по пп.1, 2, 4, отличающийся тем, что отделенный от кристаллов гексагидрата нитрата уранила раствор подгружают к потоку отработанного промывного раствора, направляемого на удаление избыточной азотной кислоты.

8. Устройство для кристаллизационного выделения и очистки гексагидрата нитрата уранила, содержащее вертикальный кристаллизатор и колонну противоточной промывки кристаллов гексагидрата нитрата уранила, снабженные лопастной мешалкой, штуцерами для ввода потока питания и дополнительного промывного потока и вывода маточного и отработанного промывного раствора и секционированными термостатирующими рубашками для охлаждения, отличающееся тем, что кристаллизатор и промывная колонна выполнены в виде единой трубы, к нижней части которой присоединен многопозиционный полнопроходный кран, поочередно соединяющий трубу с емкостями-сборниками промытых кристаллов гексагидрата нитрата уранила, в количестве не менее двух, каждая из которых снабжена двухпозиционным полнопроходным краном для выгрузки промытых кристаллов гексагидрата нитрата уранила, обогреваемым дренажным штуцером и термостатирующими рубашками для нагрева обечайки, вертикальных поверхностей конструктивных элементов емкости-сборника и двухпозиционного полнопроходного крана.

9. Устройство по п.8, отличающееся тем, что штуцеры вывода маточного раствора и отработанного промывного раствора врезаны в трубу кристаллизатора тангенциально, при этом векторы движения выводимых потоков и вектор движения лопасти мешалки противонаправлены, а угол между осями каждого из штуцеров и осью трубы кристаллизатора не превышает 45°.

10. Устройство по пп.8, 9, отличающееся тем, что ось вращения многопозиционного полнопроходного крана перпендикулярна оси единой трубы кристаллизатора и промывной колонны.

11. Устройство по пп.8, 9, отличающееся тем, что ось вращения многопозиционного полнопроходного крана совпадает с осью единой трубы кристаллизатора и промывной колонны.