Механизм поднятия и опускания запасного колеса междугородного автобуса

Иллюстрации

Показать всеИзобретение относится к области транспортного машиностроения. Механизм поднятия и опускания запасного колеса имеет держатель запасного колеса, охватывающий половину длины окружности запасного колеса и состоящий из согнутых по окружности уголков, диаметральных перемычек и осевых стяжек, соединяющих уголки. Механизм шарнирно связан с корпусом или шасси автобуса и шарнирно связан с гидроцилиндром поднятия и опускания запасного колеса. Гидроцилиндр шарнирно связан с шасси или корпусом автобуса. Механизм имеет гидросистему, питающуюся от насоса рулевого управления автобуса. Шарнир держателя запасного колеса, связывающий его с корпусом автобуса, располагается с внешней стороны автобуса относительно центра запасного колеса, находящегося в статическом положении в корпусе автобуса. Достигается уменьшение трудоемкости при снятии и установке запасного колеса. 25 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к машиностроению и может использоваться в междугородных и экскурсионных, реже пригородных, автобусах.

Рассмотрим традиционные известные механизмы поднятия и опускания запасного колеса автомобилей и их недостатки.

Первый традиционный известный механизм описан, например, в [1]. Этот механизм применяется на автобусах семейства МАЗ-104, такие же механизмы применяются на большинстве автобусов и грузовых автомобилей, описанный механизм во многом унифицирован с механизмом подъема-опускания запасного колеса седельного тягача МАЗ-5432.

Механизм подъема-опускания запасного колеса состоит из вала с тарельчатым тормозом и храповым колесом, закрепленным в кронштейнах каркаса. На кронштейне также закреплена защелка, которая прижата пружиной к храповому колесу. На четырехгранный хвостовик вала установлено зубчатое колесо, в пазы которого входит выступ захвата, предназначенного для вращения вала при подъеме запасного колеса. Механизм имеет блок, трос пропущенный через который одним концом закреплен на валу храпового механизма, другим - на держателе запасного колеса (ДЗК - в дальнейшем), который, по замыслу конструкторов, должен четырьмя болтами крепиться к колесу.

Этот механизм установлен за колесной аркой правого переднего колеса, т.е. между правым передним колесом и средней дверью, для доступа к механизму в полу автобуса предусмотрен съемный люк.

Подобные механизмы применяются на большинстве междугородных и экскурсионных автобусов по немецкой классификации HD и HDH, только расположены они на переднем свесе под полом автобуса между ступеньками правой пассажирской передней двери и сиденьем водителя, для доступа к ним в полу некоторых автобусов предусмотрен люк.

Рассмотрим работу данных механизмов.

Колесо опускается под действием собственного веса при дезактивации водителем храпового механизма, открывая при этом люк в полу автобуса. Опустившись, колесо находится под автобусом. Для того чтобы достать его, применительно к расположению запасного колеса на переднем свесе, можно сдать назад, если позволяет место, при боковом же расположении механизма на автобусах МАЗ-104 водитель вынужден вытаскивать запасное колесо руками, что не так-то просто, учитывая немалый вес запасного колеса.

После извлечения запасного колеса из-под автобуса нужно открутить болты крепления запасного колеса к ДЗК, что также требует определенных усилий, затем нужно вытащить ДЗК из колеса, что также непросто.

Для поднятия колеса после замены водитель должен прикрутить диск колеса к ДЗК болтами, после этого - затолкать колесо под автобус при боковом расположении механизма, при расположении механизма на переднем свесе достаточно сдать вперед. Затем необходимо крутить вал храпового механизма. На автобусах-иномарках для этого достаточно откинуть передний бампер и вставить ворот в вал храпового механизма, и крутить его. На автобусе МАЗ-104 для этого нужно крутить вал, вставляя монтировку в захват, поворачивая вал на допустимый угол, затем вставляя по новой.

Из вышеописанного следует первый недостаток традиционных известных механизмов: большие усилия водителя при пользовании традиционными известными механизмами подъема-опускания запасного колеса.

Что же предпринимается для исключения этого недостатка?

Да ровным счетом ничего, все современные автобусы иностранных фирм имеют подобные механизмы, расположены они на переднем свесе под полом между ступеньками правой пассажирской двери и сиденьем водителя. Производители считают, что такое расположение механизма облегчает пользование им, позволяя избегать заталкивания запасного колеса под автобус и вытаскивания его из-под автобуса, «съезжая» с запасного колеса и «наезжая» на последнее, у большинства автобусов для этой цели откидывается бампер.

На практике же происходит следующее. Водители пользоваться этим механизмом не хотят, потому что это слишком хлопотно, как описано выше, и просто кладут колесо в багажник, чаще всего в задний, что гораздо проще. Это приводит к тому, что вышеописанное место на переднем свесе, полезное с точки зрения конструкции, попросту не используется, а запасное колесо занимает задний багажник, делая его непригодным для использования по прямому назначению, т.к. положить колесо в багажник значительно проще, чем производить вышеописанные действия.

Но кое-что предпринимается и в этом направлении, белорусские конструкторы, разрабатывая междугородные автобусы МАЗ-152 и МАЗ-152А, применили на них принципиально новый механизм подъема и опускания запасного колеса.

Этот механизм является вторым традиционным известным механизмом, описанным в данной работе, он описан в [1].

Второй традиционный известный механизм отличается тем, что запасное колесо закреплено на выдвижной каретке, которая расположена на переднем свесе, за передним спойлером под полом автобуса. Каретка может перемещаться вдоль направляющих, вваренных в каркас, на двух роликах, установленных на каретке. Два ролика катятся по верхней плоскости направляющих, обеспечивая центрирование и равновесие каретки. Третий ролик - следящий, он катится по нижней плоскости третьей направляющей, задавая траекторию, по которой каретка с запасным колесом выдвигается из-под автобуса. В крайнем транспортном положении каретка фиксируется зацепами.

Для облегчения перемещения каретка снабжена выдвижной ручкой, которая фиксируется в крайних положениях специальными фиксаторами. Для предотвращения полного выдвижения ручки из направляющих профилей каретки на задних концах труб ручки закреплены упоры.

Запасное колесо укладывается диском на каретку и крепится специальным винтом. После фиксации механизма крепления запасного колеса двумя гайками к шпилькам ручки крепится откидной спойлер.

Рассмотрим действия, которые должен выполнить водитель для извлечения запасного колеса из автобуса и подъема его в автобус при применении этого традиционного известного механизма подъема и опускания запасного колеса.

Водитель должен открутить две гайки крепления переднего спойлера к шпилькам ручки, откинуть передний спойлер. Затем освободить зацепы каретки и фиксаторы ручки. После этого вытянуть ручку, за которую затем вытянуть каретку, вплоть до упора ручки в поверхность дороги. При этом вес запасного колеса воспринимается роликами, катящимися по направляющим только частично, оставшуюся часть воспринимает водитель. Затем необходимо открутить винт крепления запасного колеса к каретке. После чего водитель должен приподнять запасное колесо и вытащить его из каретки, т.к. оно лежит под бампером и передним спойлером. Это не так просто, учитывая вес и расположение запасного колеса. Затем водитель должен поставить запасное колесо и откатить его к нужному месту. Заменив колесо, водитель должен затолкать замененное колесо на каретку, находящуюся под откинутым передним спойлером, при этом колесо необходимо положить и лежа заталкивать под откинутый передний спойлер и бампер. После надо закрепить демонтированное колесо винтом на каретке и, воздействуя на ручку, задвинуть каретку в автобус, частично воспринимая вес всей движущейся системы. После задвигается ручка, затем каретка и ручка фиксируются в транспортном положении. После возвращается в исходное транспортное положение передний спойлер и прикручивается двумя гайками к шпилькам ручки.

Сделать все это довольно непросто, поэтому сохраняется вышеприведенный первый недостаток традиционных известных механизмов: большие усилия водителя при пользовании ими.

Водители идут по пути наименьшего сопротивления, и на автобусах МАЗ-152 запасное колесо попросту кладется в багажник, чаще всего в задний, что гораздо проще, т.к. при этом хотя бы не надо ничего откручивать и закручивать.

Полезное с точки зрения конструкции место под полом прохода на переднем свесе используется впустую, а запасное колесо хранится в заднем багажнике, изменяя распределение нагрузки в пользу задних колес, что тоже необходимо принять во внимание.

При конструировании автобусов ведущих фирм-производителей принято то, что топливный бак, запасное колесо, ресиверы пневмосистемы, а также бачок омывателя стекла (емкость которого может достигать 60 л) нагружают передние колеса, а двигатель и трансмиссия, аккумуляторы, радиаторы и дизельная автономка - задние, т.е. конструкторы кладут на передний мост 7 тонн нагрузки - все остальное на задний, т.к. перегрузка заднего моста может приводить к повышенной плате за проезд по платным дорогам и вообще отрицательно сказывается на ресурсе дорожного покрытия, что на некоторых дорогах приводит к штрафам за превышение нагрузки на ось свыше 7 тонн, при этом штраф зависит от величины перегрузки.

Поэтому передний мост должен быть загружен до 7-ми тонн. У автобусов южнокорейского производства впереди не только располагается топливный бак, но и аккумуляторы, они располагаются в пределах колесной базы сзади передних колес соответственно слева и справа. На автобусах Икарус-415, на которых автор работал водителем в автобусных парках ГУП "Мосгортранс", аккумуляторы располагаются на переднем свесе, слева, под сиденьем водителя.

На автобусах Setra, ТАМ и китайских автобусах KingLong два топливных бака располагаются в ударобезопасных зонах, на переднем свесе слева и справа, впереди передних колес. У автобусов семейства Mersedes-0303 топливный бак располагается на переднем свесе справа в ударобезопасной зоне. У автобусов Neoplan и MAN топливный бак располагается на переднем свесе по центру автобуса в ударобезопасной зоне, так, что его задняя часть находится между передними колесами, что обеспечивается независимой подвеской передних колес.

Передний свес современных междугородных и экскурсионных автобусов составляет 2600-2800 мм, что обеспечивает возможность расположения топливных баков в ударобезопасной зоне, а также расположения запасного колеса на переднем свесе.

Полезное с точки зрения конструкции место под полом прохода между водительским сиденьем и передней дверью, которое в традиционных известных автобусах предполагается занять запасным колесом, наиболее рационально занять ресиверами пневмосистемы автобуса, расположив их в ряд параллельно осевой автобуса каждый, и сместив на 300 мм в глубину автобуса от переднего бампера, что сделает их недоступными при малых и средних фронтальных ударах, сзади ресиверов по центру автобуса следует расположить топливный бак, задняя часть которого окажется между передними колесами.

Где же следует располагать запасное колесо?

Его следует располагать на переднем свесе, с правой стороны, между правой пассажирской дверью и колесной аркой правого переднего колеса, расположив его вертикально, в специальном отсеке, закрытом крышкой.

Ширина этого отсека для большинства междугородных и экскурсионных автобусов при переднем свесе 2600-2800 мм может составлять 500-800 мм, что вполне достаточно.

В противоположном таком же отсеке с левой стороны между левой водительской дверью и колесной аркой левого переднего колеса автор бы расположил пропановую автономку и пропановый баллон, сместив его в глубину отсека. Пропановая автономка необходима для быстрого прогрева современных импортных дизелей, отличающихся пониженным теплоотводом в систему охлаждения, и отопления салона в период пуска и прогрева двигателя, что может быть очень полезно в условиях холодных российских зим, благо пропановых заправок на трассах достаточно.

Аккумуляторы и дизельную автономку автор бы расположил на заднем свесе в специальных отсеках соответственно слева и справа, т.к. вышеописанных элементов, расположенных на переднем свесе, хватает для обеспечения нагрузки 7 тонн на передний мост.

Именно эти мысли по поводу компоновки автобуса и, в частности, расположения запасного колеса привели автора к созданию описанного ниже механизма поднятия и опускания запасного колеса междугородного автобуса.

Итак, определившись с местом расположения запасного колеса, возникает вопрос, какой из известных механизмов подъема и опускания запасного колеса подходил бы для этого?

Предъявим к нему следующие требования:

1) - запасное колесо должно выдаваться из автобуса без каких-либо физических усилий со стороны водителя;

2) - запасное колесо должно выдаваться на дорогу в вертикальном положении;

3) - запасное колесо должно выниматься из ДЗК без какого-либо инструмента.

Для осуществления первого требования ясно: без гидроцилиндра не обойтись. Такие механизмы есть.

Механизм поднятия и опускания запасного колеса с гидроподъемником применяется на автомобилях семейства УРАЛ-4320, он описан в [2] и послужил прототипом предлагаемого механизма.

Прототип предлагаемого механизма включает два узла:

ДЗК и гидроподъемник, т.е. гидроцилиндр.

ДЗК представляет собой конструкцию из штампованных уголков и стяжек, охватывающих половину запасного колеса. ДЗК шарнирно связан с рамой и гидроподъемником, и фиксируется в поднятом положении специальной защелкой. На автомобилях УРАЛ-4320, имеющих механический привод ДЗК, т.е. лебедку, ДЗК крепился к раме при помощи болта и гайки, которую надо откручивать при выдаче запасного колеса.

Для выдачи запасного колеса устраняют фиксацию ДЗК защелкой и запасное колесо постепенно опускается под действием собственного веса. При этом кран управления гидроподъемником находится в нерабочем положении. После опускания запасного колеса оно вынимается из ДЗК в вертикальном положении, а не в горизонтальном, как у двух механизмов подъема и опускания запасного колеса, описанных выше, и его не надо поднимать с дороги и ставить в вертикальное положение, как при применении этих механизмов. Это является достоинством описываемого известного механизма.

После замены колеса, установив замененное колесо в ДЗК, кран управления гидроподъемником переводят в рабочее положение, и колесо поднимается, после подъема колеса его фиксируют в поднятом положении защелкой, и кран управления гидроподъемником переводят в нерабочее положение.

Рассмотрим все недостатки прототипа предлагаемого механизма, возникающие при его применении на автобусе.

Первый недостаток заключается в том, что при попытках применения этого механизма на пригородном автобусе для отсека запасного колеса требуется высота, большая, чем суммарная высота пола и ниши сидений, иными словами, механизм плохо вписывается в габариты пригородного автобуса по высоте.

Второй недостаток прототипа предлагаемого механизма заключается в том, что его гидросистема не может использоваться в примененном на автобусе механизме, реализующем принцип действия прототипа, хотя бы по той причине, что при применении этого механизма на автобусе запасное колесо под действием своего веса опускаться не может.

Цель изобретения: снижение усилий водителя при установке запасного колеса в автобус и выдаче запасного колеса из автобуса; обеспечение возможности применения механизма на междугородном автобусе; сокращение времени, затрачиваемого на поднятие и опускание запасного колеса; повышение моторесурса механизма; экономия места в багажнике автобуса, в который кладется запасное колесо при применении традиционных известных механизмов поднятия и опускания запасного колеса автобусов.

Снижение усилий водителя при установке запасного колеса в автобус и выдаче запасного колеса из автобуса достигается по сравнению с первым и вторым традиционными известными механизмами тем, что запасное колесо выдается из автобуса без каких-либо физических усилий со стороны водителя; после замены колесо устанавливается водителем в ДЗК с минимальными усилиями и затем поднимается и убирается в автобус, никаких физических усилий водитель при этом не прикладывает.

ДЗК выполнен таким образом, что для замены колеса физические усилия водителя минимальны. При применении предлагаемого механизма поднятия и опускания запасного колеса водителю не придется поднимать запасное колесо с поверхности дороги и ставить в вертикальное положение, затрачивая немалые физические усилия, т.к. запасное колесо находится в ДЗК и извлекается из него в вертикальном положении, что также способствует цели снижения физических усилий водителя при пользовании предлагаемым механизмом.

Описываемая цель достигается также тем, что при пользовании предлагаемым механизмом не надо ничего откручивать и закручивать, и никакие ключи не нужны. Водителю достаточно открыть крышку отсека и в лучшем воплощении только нажать кнопку, чтобы колесо стало выдаваться из автобуса.

Обеспечение возможности применения механизма поднятия и опускания запасного колеса, довольно сходного по своей конструкции и принципу действия с прототипом, на междугородном автобусе достигается тем, что ось шарнира ДЗК находится с внешней стороны относительно оси запасного колеса, установленного в ДЗК и находящегося в статическом положении. В прототипе ось шарнира ДЗК находится с внутренней стороны относительно оси запасного колеса, находящегося в статическом положении. Такой механизм применяться на междугородном автобусе не может, т.к. на междугородном автобусе запасное колесо должно устанавливаться в специальном отсеке под полом сидений автобуса. Этот отсек, по замыслу автора этой работы, должен находиться на переднем свесе автобуса между правой передней пассажирской дверью и колесной аркой правого переднего колеса. При таком расположении механизма поднятия и опускания запасного колеса механизм, имеющий родовые признаки прототипа, т.е. механизма автомобиля «Урал»-4320, применяться не может. Причиной этого является то, что ДЗК и запасное колесо находятся ниже, чем на автомобиле «Урал»-4320. В этом случае, хотим мы того или нет, шарнир ДЗК должен располагаться с внешней стороны относительно оси запасного колеса. При этом ДЗК с запасным колесом в транспортном положении фиксируются в корпусе автобуса под действием собственного веса, опираясь на пол отсека, который может иметь специальное штампованное углубление под ДЗК, и никакая защелка для фиксации ДЗК с запасным колесом в транспортном положении не нужна, что также способствует цели упрощения механизма.

Сокращение времени, затрачиваемого на поднятие и опускание запасного колеса, достигается тем, что предлагаемый механизм имеет микропроцессорную систему управления. Для ее реализации в несущий кронштейн механизма устанавливается импульсный датчик, а на ось шарнира - импульсное зубчатое колесо. При поднятии и опускании запасного колеса меняется угловое положение импульсного зубчатого колеса относительно датчика и в датчике возникают сигналы напряжения, поступающие в микропроцессор. По амплитуде напряжения микропроцессор определяет угловую скорость ДЗК, дифференцируя сигналы напряжения - угловое ускорение ДЗК, и считая импульсы - угловое положение ДЗК. Предлагаемый механизм предполагает наличие гидросистемы, включающей главный золотник, управляющий подачей масла в полости гидроцилиндра, и релейные электромагнитные золотники, управляющие подачей масла в торцовые полости главного золотника, и кран, отсоединяющий от напорной магистрали гидронасоса рулевой механизм при открытии крышки отсека. Получая сигналы напряжения, микропроцессор управляет релейными электромагнитными золотниками так, что обеспечивается поднятие и опускание запасного колеса за минимальное время с обеспечением плавности в конце поднятия и опускания, своевременно соединяя соответствующие полости гидроцилиндра со сливом.

Повышение моторесурса механизма достигается по сравнению с прототипом в результате того, что шарнир ДЗК имеет ширину 300 мм, практически равную ширине профиля бескамерной шины 295/80R22,5, под которую спроектирован механизм.

Цель экономия места в багажнике автобуса достигается по сравнению с первым и вторым описанными известными механизмами тем, что предлагаемым механизмом водители будут пользоваться, а не класть запасное колесо в задний багажник, при этом нарушая распределение масс по осям.

Предлагаемое расположение запасного колеса позволяет добиться также пассивной безопасности автобуса. Дело в следующем, например, на китайских автобусах KingLong запасное колесо висит на переднем свесе под полом прохода вплотную к топливным бакам и может повредить их при средних фронтальных ударах, именно этот аргумент выдвигали автору водители этих автобусов при ответе на вопрос о том, почему запасное колесо кладется в багажник.

Вышеописанные цели достигаются следующим. Запасное колесо устанавливается вертикально в ДЗК преимущественно на переднем свесе автобуса с правой стороны сзади правой передней двери в специальном отсеке. ДЗК состоит из двух штампованных уголков, охватывающих половину длины окружности запасного колеса и стянутых по меньшей мере одной перемычкой, приваренной к штампованным уголкам, которые соединены осевыми перемычками, приваренными радиально к штампованным уголкам. Описываемая конструкция ДЗК позволяет легко и просто ставить колесо в ДЗК, и вынимать из него без помощи инструмента.

Вышеописанный принцип действия предлагаемого механизма поднятия и опускания запасного колеса и его конструкция позволяют достичь заявленных целей.

Предлагаемый механизм является изобретением, т.к. он соответствует критериям «новизна» и «существенные отличия».

Предлагаемый механизм соответствует условию патентоспособности «изобретательский уровень», т.к. механизм такой конструкции с микропроцессорным управлением предлагается впервые.

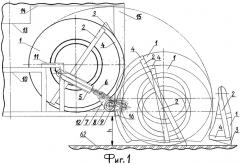

На фиг.1 изображен механизм поднятия и опускания запасного колеса и схема его работы.

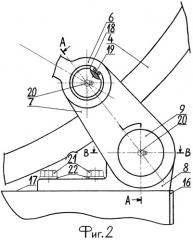

На фиг.2 изображен увеличенный вид шарнира ДЗК и несущего кронштейна механизма, показанных на фиг.1.

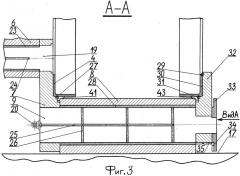

На фиг.3 изображено сечение А-А на фиг.2.

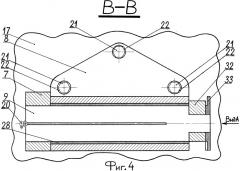

На фиг.4 изображено сечение В-В на фиг.2.

На фиг.5 изображен вид А на фиг.3 и 4.

На фиг.6 изображен разрез шарнира наконечника штока гидроцилиндра.

На фиг.7 изображено сечение А-А на фиг.6.

На фиг.8 изображено сопряжение проушины гидроцилиндра с профилями шасси или несущего корпуса автобуса.

Рассмотрим подробно устройство и работу механизма.

На фиг.1 позициями обозначены:

1) - запасное колесо;

2) - поперечина ДЗК;

3) - упор ДЗК;

4) - штампованные уголки ДЗК;

5) - гидроцилиндр;

6) - наконечник штока гидроцилиндра;

7) - задний рычаг ДЗК;

8) - несущий кронштейн механизма;

9) - ось шарнира ДЗК;

10) - силовые профили шасси или несущего корпуса автобуса;

11) - дополнительные профили крепления проушины гидроцилиндра к основным силовым профилям 10;

12) силовые профили основания пола отсека;

13) - пол прохода между сиденьями;

14) - пол сидений;

15) - крышка отсека;

16) - буфер ограничения поворота ДЗК;

62) - полотно дороги.

Механизм поднятия и опускания запасного колеса устанавливается преимущественно на переднем свесе автобуса с правой стороны между правой передней пассажирской дверью и колесной аркой правого переднего колеса в специальном отсеке, закрытом крышкой 15 (см. фиг.1).

Запасное колесо 1 устанавливается вертикально в ДЗК. ДЗК состоит из двух штампованных уголков 4, охватывающих половину длины окружности запасного колеса 1 и стянутых по меньшей мере одной перемычкой 2, приваренной к уголкам 4, при этом два уголка 4 соединены при помощи осевых перемычек (на фиг.1 не показанных), приваренных радиально к уголкам 4 с внешней стороны, как это сделано у прототипа предлагаемого механизма. При проектировании механизма предполагается, что запасное колесо 1 устанавливается вперед стороной, имеющей вылет диска, по этой причине перемычка 2 приваривается к уголкам 4 сзади, как показано на фиг.1. Возможен и наиболее оптимален тот случай, когда перемычка, гнутая под профиль диска колеса, имеющего вылет, приваривается с передней стороны ДЗК.

Штампованные уголки 4 привариваются к заднему рычагу 7 ДЗК и к переднему рычагу, на фиг.1 не показанному. Эти рычаги любым возможным традиционным известным способом жестко соединяются с осью 9 шарнира ДЗК, например напрессовываются на нее. Ось 9 устанавливается в сквозном отверстии несущего кронштейна механизма 8 на подшипнике скольжения или на подшипнике качения.

Запасное колесо 1 устанавливается под полом сидений 14, при этом пол прохода 13 на 200 мм ниже пола сидений 14.

Силовые профили 10 шасси или несущего корпуса автобуса располагаются так, что допускают описываемую вертикальную установку ДЗК с запасным колесом.

Конструкция предлагаемого механизма предполагает, что ДЗК своей правой на фиг.1 стороной контактирует с наружным листом крышки 15 отсека или находится на минимально возможном расстоянии от него. Внутренние усиления крышки 15 выполняются так, что не препятствуют показанному на фиг.1 расположению ДЗК с запасным колесом, т.е. внутренние усиления крышки 15 находятся справа и слева от ДЗК и выше или ниже его.

Гидроцилиндр 5, в данном воплощении механизма, представляет собой гидроцилиндр рулевого управления грузовых автомобилей и автобусов МАЗ с ходом поршня 280 мм, согласно [3], деталь ЦГ-280-3405023. Механизм может иметь гидроцилиндр с ходом поршня 360 мм, который может применяться в рулевом управлении автобусов МАЗ, в котором может применяться как цилиндр с ходом поршня 280 мм, так и цилиндр с ходом поршня 360 мм. При применении гидроцилиндра с ходом поршня 360 мм задний рычаг 7 имеет плечо, большее, чем показано на фиг.1.

Гидроцилиндр 5 крепится к профилям 10 шасси или несущего корпуса автобуса при помощи дополнительных профилей 11. В том случае, когда профили 10 выполняются сварными коробчатого замкнутого сечения, также выполняются и профили 11. В том случае, когда профили 10 выполняются П-образными с соединением заклепками, то аналогичным образом выполняются и профили 11.

Гидроцилиндр 5 крепится к профилям 11 при помощи шарнирного подшипника ШС-30, применяемого в рулевом управлении автомобилей МАЗ, и дополнительного кронштейна, на фиг.1 не показанного.

Шток гидроцилиндра 5 имеет наконечник 6, в котором образован шарнир, связующий шток гидроцилиндра 5 и рычаг 7.

Предлагаемый механизм предполагает наличие гидросистемы, включающей следующие основные элементы: релейные электромагнитные золотники, главный золотник и кран, отсекающий от напорной магистрали гидронасоса автобуса рулевой механизм и соединяющий напорную магистраль насоса с релейными элекромагнитными золотниками и главным золотником. Такой кран имеется у прототипа предлагаемого механизма. В предлагаемом механизме этот кран механически связан с крышкой 15 отсека, отсекая от гидронасоса автобуса рулевой механизм при поднятии крышки 15.

Предлагаемый механизм предполагает наличие микропроцессорной системы управления. Для реализации микропроцессорного управления механизм имеет импульсный датчик и импульсное зубчатое колесо, установленное на оси 9 шарнира ДЗК. При прохождении выступа колеса около датчика в обмотке датчика формируется сигнал напряжения, амплитуда которого прямо пропорциональна угловой скорости вращения оси 9. Дифференцируя сигналы напряжения, определяется угловое ускорение оси 9. Считая импульсы, микропроцессор определяет угловое положение оси 9. На основе этого микропроцессор управляет релейными электромагнитными золотниками, обеспечивающими подачу масла в торцовые полости главного золотника, средние полости которого соединены с полостями гидроцилиндра 5. Управляя положением главного золотника, микропроцессор управляет давлением масла в полостях гидроцилиндра 5, обеспечивая плавное опускание и поднятие запасного колеса за минимальное время.

Рассмотрим работу предлагаемого механизма, базируясь на описании фиг.1.

Для опускания запасного колеса 1 водитель закрывает правую переднюю пассажирскую дверь, если она установлена на параллелограммном механизме и открывается наружу, как это делается в подавляющем большинстве автобусов, исключая при этом возможность открытия крышки отсека 15.

После этого водитель открывает крышку 15, в открытом положении она на фиг.1 не показана. При этом вышеописанный кран, подобный применяемому на прототипе, отсекает напорную магистраль гидронасоса от рулевого механизма и соединяет ее с гидросистемой механизма поднятия и опускания запасного колеса.

Затем водитель нажимает на кнопку. После этого в полости гидроцилиндра, обеспечивающей опускание запасного колеса 1, обеспечивается максимально возможное давление в результате максимального открытия отверстия гильзы главного золотника, соединенного с этой полостью, и ДЗК с запасным колесом начинает угловое перемещение по часовой стрелке, если смотреть на механизм сзади, как показано на фиг.1. При этом запасное колесо и ДЗК сначала поднимаются. Механизм спроектирован так, что запасное колесо 1 не задевает за пол сидений 14, расположенный на высоте 1200 мм относительно пола отсека, что иллюстрируется кривой, показанной на фиг.1, и иллюстрирующей траекторию движения точки запасного колеса, расположенной на максимальном удалении от центра шарнира ДЗК.

По мере опускания ДЗК с запасным колесом угловая скорость и угловое ускорение ДЗК с запасным колесом увеличиваются, получая и обрабатывая информацию с импульсного датчика, микропроцессор, управляя положением главного золотника, при достижении некоторого угла поворота держателя уменьшает давление в полости гидроцилиндра 5, обеспечивающей опускание запасного колеса; при этом чем больше угловая скорость и угловое ускорение держателя, тем больше снижается давление, и наоборот, чем меньше угловая скорость и угловое ускорение держателя, тем меньше снижается давление.

Математическое выражение, связывающее давление или изменение давления в полости гидроцилиндра 5, обеспечивающей опускание запасного колеса 1, описывающее процесс регулирования изменением положения главного золотника, закладывается в память микропроцессора и может быть любым, отвечающим вышеуказанным требованиям.

Возможен тот случай, когда в память микропроцессора записывается значение угловой скорости, соответствующее некоторому углу поворота ДЗК, например тому углу, при котором подача масла в полость гидроцилиндра остается максимальной.

При несовпадении имеющегося значения угловой скорости с записанным в память осуществляется процесс регулирования. Может применяться пропорционально-дифференциальный закон регулирования.

При этом по угловому ускорению ДЗК при максимально возможном давлении в полости микропроцессор определяет, что выдается пустой ДЗК или ДЗК с запасным колесом. Наиболее оптимально это сделать при максимальном угле поворота ДЗК, при котором подача масла еще остается максимальной.

Процесс опускания держателя запасного колеса в том случае, если он не загружен запасным колесом, имеет отличия, по этой причине, в первую очередь, остановимся на том наиболее вероятном случае, когда ДЗК загружен запасным колесом.

В описываемом процессе после прохождения ДЗК некоторого угла относительно равновесного положения, при котором суммарный вектор сил тяжести ДЗК и запасного колеса проходит через центр шарнира ДЗК, микропроцессор сбрасывает до нуля давление в полости гидроцилиндра 5, обеспечивающей опускание запасного колеса 1, и обе полости гидроцилиндра соединяются со сливом.

Угол, при котором обе полости гидроцилиндра соединяются со сливом, зависит от угловой скорости и углового ускорения ДЗК так, что чем они больше, тем этот угол меньше, и наоборот, чем они меньше, тем этот угол больше. Математическое выражение связи этого угла с угловой скоростью и угловым ускорением может быть любым, отвечающим вышеуказанной логике, оно также закладывается в память микропроцессора.

Дальнейшее опускание ДЗК с запасным колесом происходит под действием момента от суммарной их силы тяжести, при этом происходит выталкивание масла из полости гидроцилиндра, предназначенной для поднятия ДЗК, а также заполнение маслом полости гидроцилиндра, предназначенной для опускания ДЗК, что оказывает сопротивление их опусканию. В результате этого угловая скорость и угловое ускорение ДЗК с запасным колесом уменьшаются, при этом угловое ускорение меняет знак на отрицательный, что говорит о том, что ДЗК с запасным колесом тормозятся, достигая минимального значения угловой скорости при касании ДЗК полотна дороги 62.

Калиброванные сечения элементов гидравлики могут быть выбраны так, что при опускании ДЗК с запасным колесом угловая скорость может незначительно изменяться и оставаться малой, незначительно большей достигнутой к моменту соединения обоих полостей со сливом.

Управление сводится к ограничению угловой скорости и углового ускорения ДЗК в момент касания его полотна дороги 62. Микропроцессор управляет опусканием запасного колеса так, что угловая скорость ДЗК в момент касания его полотна дороги 62 минимальна, при этом угловое положение оси 9 определяется по числу импульсов напряжения, поступивших в микропроцессор с момента начала выдачи ДЗК, что достигается микропроцессором в результате контроля за угловой скоростью и угловым ускорением ДЗК при текущих угловых положениях ДЗК и своевременным соединением обоих полостей со сливом.

В том случае, если кузов автобуса не поднят домкратом, а находится на нормальной высоте над полотном дороги 62, максимальное значение которой в разработанной автором этой работы конструкции автобуса может составлять h=335 мм, что поддерживается регуляторами пневматической подвески автобуса, то ДЗК непосредственно касается дороги, и упор 3 при этом не задействован. Это показывают положения ДЗК и запасного колеса, соответствующие их полному опусканию при не поднятой домкратом передней части автобуса.

В том случае, если передняя часть кузова автобуса поднята домкратом на максимальную высоту 200 мм, то ДЗК встает на упор 3. Это показывает построение положений ДЗК и запасного колеса, соответствующих полному их опусканию при поднятом на 200 мм корпусе автобуса. Из этих положений видно, что при поднятии кузова автобуса на высоту до 200 мм ДЗК встает на упор 3. Применение упора 3 сокращает угловое перемещение рычага 7, которое бы при отсутствии упора 3 резко бы возрастало, если кузов автобуса поднят домкратом на высоту до 200 мм. Применение упора 3 позволяет сократить ход штока гидроцилиндра 5 при поднятии кузова автобуса домкратом на высоту до 200 мм.

При поднятии передней части кузова автобуса на высоту, большую 200 мм, ДЗК касается резинового упора 16, приклеенного к крайнему профилю основания пола отсека. Следовательно, при поднятии кузова автобуса на высоту большую 200 мм ДЗК перестает касаться дороги, т.к. упирается в упор 16. При замене колеса нет необходимости поднимать кузов на высоту, большую 200 мм, т.к. ход подвески вниз, т.е. половина общего хода подвески, у всех автобусов меньше 200 мм, а полный ход подвески составляет в среднем 250 мм.

Применение микропроцессорной системы управления позволяет быстро, но плавно опускать запасное колесо.

Рассмотрим процесс опускания пустого ДЗК без запасного колеса. Когда ДЗК пустой, процесс его опускания до соединения обеих полостей со сливом имеет те же основные моменты со следующими отличиями.

Во-первых, после достижения максимального угла, при котором подача масла остается максимальной, угловая скорость и угловое ускорение ДЗК уменьшаются в значительно меньших пределах, что обеспечивается соответствующей коррекцией закона регулирования.

Во-вторых, угол, при котором обе полости гидроцилиндра соединяются со сливом, увеличивается.

Для замедления ДЗК перед касанием его полотна дороги, повышением давления в полости гидроцилиндра, предназначенной для поднятия ДЗК, может применяться любой традиционный известный закон регулирования.

Остановимся на применении закона регулирования подробнее. Для реализации закона регулирования выделяется участок углового перемещения ДЗК, предшествующий его касанию полотна дороги и соответствующий действию закона регулирования. Этот участок делится на дискретные участки, угловой интервал между этими участками равен угловому интервалу между центрами импульсных зубьев. Каждому значению углового перемещения ДЗК из этого участка в памяти микроп