Механизм поднятия и опускания запасного колеса междугородного автобуса

Иллюстрации

Показать всеИзобретение относится к области транспортного машиностроения. Механизм поднятия и опускания запасного колеса содержит гидроцилиндр и гидросистему поднятия и опускания запасного колеса. Запасное колесо установлено в держателе, связанном с поворотным кулаком. Кулак выполнен полым и установлен с возможностью поворота на цилиндрической стойке параллелограммного механизма, образованного двумя тягами, нижней и верхней. Тяги шарнирно связаны со стойкой параллелограммного механизма и с несущим кронштейном механизма, жестко соединенным с профилями основания пола отсека. Поворотный кулак при помощи сферического шарнира связан с поворачивающей тягой, один конец которой связан с поворотным кулаком. Второй конец также при помощи сферического шарнира связан с несущим кронштейном механизма. Поворачивающая тяга устроена так, что она может упруго сжиматься, но не может растягиваться относительно значения активной длины. Гидроцилиндр поднятия и опускания запасного колеса шарнирно связан с силовыми профилями шасси или несущего корпуса транспортного средства и шарнирно связан с нижней или верхней тягой параллелограммного механизма. Достигается уменьшение трудоемкости при снятии и установке запасного колеса. 28 з.п. ф-лы, 18 ил.

Реферат

Изобретение относится к машиностроению и может использоваться в междугородных, туристических и экскурсионных, реже пригородных, автобусах, может также применяться в грузовых автомобилях.

Рассмотрим традиционные известные механизмы поднятия и опускания запасного колеса автомобилей и их недостатки.

Первый традиционный известный механизм описан, например, в [1]. Этот механизм применяется на автобусах семейства МА3-104, такие же механизмы применяются на большинстве автобусов и грузовых автомобилей, описанный механизм во многом унифицирован с механизмом подъема-опускания запасного колеса седельного тягача МА3-5432.

Механизм подъема-опускания запасного колеса состоит из вала с тарельчатым тормозом и храповым колесом, закрепленным в кронштейнах каркаса. На кронштейне также закреплена защелка, которая прижата пружиной к храповому колесу. На четырехгранный хвостовик вала установлено зубчатое колесо, в пазы которого входит выступ захвата, предназначенного для вращения вала при подъеме запасного колеса. Механизм имеет блок, трос, пропущенный через который, одним концом закреплен на валу храпового механизма, другим - на держателе запасного колеса (ДЗК - в дальнейшем), который по замыслу конструкторов должен четырьмя болтами крепиться к колесу.

Этот механизм установлен за колесной аркой правого переднего колеса, т.е. между правым передним колесом и средней дверью, для доступа к механизму в полу автобуса предусмотрен съемный люк.

Подобные механизмы применяются на большинстве междугородных и экскурсионных автобусов по немецкой классификации HD и HDH, только расположены они на переднем свесе под полом автобуса между ступеньками правой пассажирской передней двери и сиденьем водителя, для доступа к ним в полу предусмотрен люк.

Рассмотрим работу данных механизмов.

Колесо опускается под действием собственного веса при дезактивации водителем храпового механизма, открывая при этом люк в полу автобуса. Опустившись, колесо находится под автобусом. Для того, чтобы достать его, применительно к расположению запасного колеса на переднем свесе, можно сдать назад, если позволяет место, при боковом же расположении механизма на автобусах МА3-104 водитель вынужден вытаскивать запасное колесо руками, что не так-то просто, учитывая немалый вес запасного.

После извлечения запасного колеса из-под автобуса нужно открутить болты крепления запасного колеса к ДЗК, что также требует определенных усилий, затем нужно вытащить ДЗК из колеса, что также непросто.

Для поднятия колеса после замены водитель должен прикрутить диск колеса к ДЗК болтами, после этого - затолкать колесо под автобус при боковом расположении механизма, при расположении механизма на переднем свесе достаточно сдать вперед. Затем необходимо крутить вал храпового механизма. На автобусах-иномарках для этого достаточно открыть боковой люк в нише ступеньки и вставить ворот в вал храпового механизма и крутить его. На автобусе МА3-104 для этого нужно крутить вал, вставляя монтировку в захват, поворачивая вал на допустимый угол, затем вставляя по новой.

Из вышеописанного следует первый недостаток традиционных известных механизмов: большие усилия водителя при пользовании традиционными известными механизмами подъема-опускания запасного колеса. Что же предпринимается для исключения этого недостатка?

Да ровным счетом ничего, все современные автобусы иностранных фирм имеют подобные механизмы, расположены они на переднем свесе под полом между ступеньками правой пассажирской двери и сиденьем водителя. Производители считают, что такое расположение механизма облегчает пользование им, позволяя избегать заталкивания запасного колеса под автобус и вытаскивания его из-под автобуса, «съезжая» с запасного колеса и «наезжая» на последнее, у некоторых автобусов для этой цели откидывается бампер.

На практике же происходит следующее. Водители пользоваться этим механизмом не хотят, потому что это слишком хлопотно, как описано выше, и просто кладут колесо в багажник, чаще всего в задний, что гораздо проще. Это приводит к тому, что вышеописанное место на переднем свесе, полезное с точки зрения конструкции, попросту не используется, а запасное колесо занимает задний багажник, делая его непригодным для использования по прямому назначению, т.к. положить колесо в багажник значительно проще, чем производить вышеописанные действия.

Но кое-что предпринимается и в этом направлении, белорусские конструкторы, разрабатывая междугородные автобусы МА3-152 и МА3-152А, применили на них принципиально новый механизм подъема и опускания запасного колеса.

Этот механизм является вторым традиционным известным механизмом, описанным в данной работе, он описан в [1].

Второй традиционный известный механизм отличается тем, что запасное колесо закреплено на выдвижной каретке, которая расположена на переднем свесе, за передним спойлером под полом автобуса. Каретка может перемещаться вдоль направляющих, вваренных в каркас, на двух роликах, установленных на каретке. Два ролика катятся по верхней плоскости направляющих, обеспечивая центрирование и равновесие каретки. Третий ролик - следящий, он катится по нижней плоскости третьей направляющей, задавая траекторию, по которой каретка с запасным колесом выдвигается из-под автобуса. В крайнем транспортном положении каретка фиксируется зацепами.

Для облегчения перемещения каретка снабжена выдвижной ручкой, которая фиксируется в крайних положениях специальными фиксаторами. Для предотвращения полного выдвижения ручки из направляющих профилей каретки на задних концах труб ручки закреплены упоры.

Запасное колесо укладывается диском на каретку и крепится специальным винтом. После фиксации механизма крепления запасного колеса двумя гайками к шпилькам ручки крепится откидной спойлер.

Рассмотрим действия, которые должен выполнить водитель для извлечения запасного колеса из автобуса и подъема его в автобус при применении этого традиционного известного механизма подъема и опускания запасного колеса.

Водитель должен открутить две гайки крепления переднего спойлера к шпилькам ручки, откинуть передний спойлер. Затем освободить зацепы каретки и фиксаторы ручки. После этого вытянуть ручку, за которую затем вытянуть каретку, вплоть до упора ручки в поверхность дороги. При этом вес запасного колеса воспринимается роликами, катящимися по направляющим только частично, оставшуюся часть воспринимает водитель. Затем необходимо открутить винт крепления запасного колеса к каретке. После чего водитель должен приподнять запасное колесо и вытащить его из каретки, т.к. оно лежит под бампером и передним спойлером. Это не так просто, учитывая вес и расположение запасного колеса. Затем водитель должен поставить запасное колесо и откатить его к нужному месту. Заменив колесо, водитель должен затолкать замененное колесо на каретку, находящуюся под откинутым передним спойлером, при этом колесо необходимо положить и лежа заталкивать под откинутый передний спойлер и бампер. После надо закрепить демонтированное колесо винтом на каретке и, воздействуя на ручку, задвинуть каретку в автобус, частично воспринимая вес всей движущейся системы. После задвигается ручка, затем каретка и ручка фиксируются в транспортном положении. После возвращается в исходное транспортное положение передний спойлер и прикручивается двумя гайками к шпилькам ручки.

Сделать все это довольно не просто, поэтому сохраняется вышеприведенный первый недостаток традиционных известных механизмов: большие усилия водителя при пользовании ими.

Водители идут по пути наименьшего сопротивления, и на автобусах МА3-152 запасное колесо попросту кладется в багажник, чаще всего в задний, что гораздо проще, т.к. при этом хотя бы не надо ничего откручивать и закручивать.

Полезное с точки зрения конструкции место под полом прохода на переднем свесе используется впустую, а запасное колесо хранится в заднем багажнике, изменяя распределение нагрузки в пользу задних колес, что тоже необходимо принять во внимание.

При конструировании автобусов ведущих фирм-производителей принято то, что топливный бак, запасное колесо, ресиверы пневмосистемы, а также бачок омывателя стекла (емкость которого может достигать 60 л) нагружают передние колеса, а двигатель и трансмиссия, аккумуляторы, радиаторы и дизельная автономка - задние, т.е. конструкторы кладут на передний мост 7 тонн нагрузки - все остальное на задний, т.к. перегрузка заднего моста может приводить к повышенной плате за проезд по платным дорогам и вообще отрицательно сказывается на ресурсе дорожного покрытия, что на некоторых дорогах приводит к штрафам за превышение нагрузки на ось свыше 7 тонн, при этом штраф зависит от величины перегрузки.

Поэтому передний мост должен быть загружен до 7 тонн. У автобусов южнокорейского производства впереди не только располагается топливный бак, но и аккумуляторы, они располагаются в пределах колесной базы сзади передних колес соответственно слева и справа. На автобусах Икарус-415, на которых автор работал водителем в автобусных парках ГУП «Мосгортранс», аккумуляторы располагаются на переднем свесе слева под сиденьем водителя.

На многих автобусах, например Setra, ТАМ и китайских автобусах KingLong, два топливных бака располагаются в ударобезопасных зонах на переднем свесе слева и справа, впереди передних колес.У автобусов семейства Mersedes-0303 топливный бак располагается на переднем свесе справа в ударобезопасной зоне. У автобусов Neoplan и MAN топливный бак располагается на переднем свесе по центру автобуса в ударобезопасной зоне, так, что его задняя часть находится между передними колесами, что обеспечивается независимой подвеской передних колес.

Передний свес современных междугородных и экскурсионных автобусов составляет 2600-2800 мм, что обеспечивает возможность расположения топливных баков в ударобезопасной зоне, а также расположения запасного колеса на переднем свесе.

Полезное с точки зрения конструкции место под полом прохода между водительским сиденьем и передней дверью, которое в традиционных известных автобусах предполагается занять запасным колесом, наиболее рационально занять ресиверами пневмосистемы автобуса, расположив их в ряд параллельно осевой автобуса каждый и сместив на 300 мм в глубину автобуса от переднего бампера, что сделает их недоступными при малых и средних фронтальных ударах, сзади ресиверов по центру автобуса следует расположить топливный бак, задняя часть которого окажется между передними колесами.

Где же следует располагать запасное колесо?

Его следует располагать на переднем свесе, с правой стороны, между правой пассажирской дверью и колесной аркой правого переднего колеса, расположив его вертикально, в специальном отсеке, закрытом крышкой.

Ширина этого отсека для большинства междугородных и экскурсионных автобусов при переднем свесе 2600-2800 мм может составлять 500-800 мм, что вполне достаточно.

В противоположном таком же отсеке с левой стороны между левой водительской дверью и колесной аркой левого переднего колеса автор бы расположил пропановую автономку и пропановый баллон, сместив его в глубину отсека. Пропановая автономка необходима для быстрого прогрева современных импортных дизелей, отличающихся пониженным теплоотводом в систему охлаждения, и отопления салона в период пуска и прогрева двигателя, что может быть очень полезно в условиях холодных российских зим, благо пропановых заправок на трассах достаточно.

Аккумуляторы и дизельную автономку автор бы расположил на заднем свесе в специальных отсеках соответственно слева и справа, т.к. вышеописанных элементов, расположенных на переднем свесе, хватает для обеспечения нагрузки 7 тонн на передний мост.

Именно эти мысли по поводу компоновки автобуса и, в частности, расположения запасного колеса, привели автора к созданию описанного ниже механизма поднятия и опускания запасного колеса междугородного автобуса.

Итак, определившись с местом расположения запасного колеса, возникает вопрос, какой из известных механизмов подъема и опускания запасного колеса подходил бы для этого?

Предъявим к нему следующие требования:

1)запасное колесо должно выдаваться из автобуса без каких-либо физических усилий со стороны водителя;

2)запасное колесо должно выдаваться на дорогу в вертикальном положении;

3)запасное колесо должно выниматься из ДЗК без какого-либо инструмента.

Для осуществления первого требования ясно: без гидроцилиндра не обойтись. Такие механизмы есть.

Механизм поднятия и опускания запасного колеса с гидроподъемником применяется на автомобилях семейства УРАЛ-4320, он описан в [2] и послужил прототипом предлагаемого механизма.

Прототип предлагаемого механизма включает два узла:

ДЗК и гидроподъемник, т.е. гидроцилиндр.

ДЗК представляет собой конструкцию из гнутых уголков и стяжек, охватывающих половину запасного колеса. ДЗК шарнирно связан с рамой и гидроподъемником и фиксируется в поднятом положении специальной защелкой. На автомобилях УРАЛ-4320, имеющих механический привод ДЗК, т.е. лебедку, ДЗК крепился к раме при помощи болта и гайки, которую надо откручивать при выдаче запасного колеса.

Для выдачи запасного колеса устраняют фиксацию ДЗК защелкой, и запасное колесо постепенно опускается под действием собственного веса. При этом кран управления гидроподъемником находится в нерабочем положении. После опускания запасного колеса оно вынимается из ДЗК в вертикальном положении, а не в горизонтальном, как у двух механизмов подъема и опускания запасного колеса, описанных выше, и его не надо поднимать с дороги и ставить в вертикальное положение, как при применении этих механизмов. Это является достоинством описываемого известного механизма.

После замены колеса, установив замененное колесо в ДЗК, кран управления гидроподъемником переводят в рабочее положение, и колесо поднимается, после подъема колеса его фиксируют в поднятом положении защелкой, и кран управления гидроподъемником переводят в нерабочее положение.

Применим ли такой механизм на автобусе?

Нет, не применим, и по двум причинам.

Первая причина заключается в следующем. Этот механизм требует наличия большого свободного места в направлении выдачи запасного колеса, расстояние выдачи запасного колеса составляет около 1,5 метра, кроме того, запасное колесо необходимо вынуть и повернуть, что требует около 0,6 метра еще. Итого - 2,1 метра. Для справки, максимальная ширина транспортного средства составляет 2,55 метра.

При этом надо учесть то, что междугородный автобус в основном эксплуатируется на оживленных автомагистралях, которые большей частью огорожены, а экскурсионный автобус эксплуатируется в исторических местах больших городов. Довольно редки случаи, когда, даже на стоянке, справа было бы место около 2,2 метра для замены запасного колеса у автобуса.

И это не удивительно, ведь автомобили УРАЛ-4320 предназначены для эксплуатации по грунтовым дорогам или вообще вне дорог, и они не предназначены для эксплуатации по дорогам с интенсивным движением.

Вторая причина заключается в том, что при попытках применения этого механизма на автобусе типа HD, по немецкой классификации, для отсека запасного колеса требуется высота, большая, чем высота багажника, иными словами, механизм плохо вписывается в габариты автобуса типа HD по высоте.

По этим причинам механизм поднятия и опускания запасного колеса автомобилей УРАЛ-4320 для автобуса не подходит.

Из этого вытекает первый недостаток прототипа предлагаемого механизма поднятия и опускания запасного колеса: низкие функциональные возможности механизма.

Этот недостаток не позволяет пользоваться описываемым известным механизмом в условиях интенсивного движения, т.к. даже на стоянке найти 2,2 метра справа для выдачи запасного колеса затруднительно.

Второй недостаток прототипа предлагаемого механизма заключается в том, что его гидросистема не может использоваться в примененном на автобусе механизме, реализующем принцип действия прототипа, хотя бы по той причине, что при применении этого механизма на автобусе запасное колесо под действием своего веса опускаться не может, но это уже тема отдельной заявки.

Прототипом шарнира ползуна является передний шарнир продольной рулевой тяги автобуса ЛиА3-677М, описанный в [3]. Этот шарнир имеет две клиновидные шайбы и штифт - датчик износа. На первую клиновидную шайбу, в которую установлен штифт - датчик износа, воздействует пружина. Первая клиновидная шайба своей клиновой поверхностью воздействует на вторую клиновидную шайбу, прижимающую полусферические вкладыши к шаровому шарниру, в несколько раз увеличивая усилие сжатия. По мере износа шарнира первая клиновидная шайба поднимается выше и штифт - датчик износа выступает из шарнира на большую величину. По высоте выступающей части штифта судят об износе шарнира. В описываемом случае речь идет об адаптации описываемого известного шарнира к применению в шарнирном узле, связывающем ползун поворачивающей тяги и поворотный кулак.

Цель изобретения: снижение усилий водителя при установке запасного колеса в автобус и выдаче запасного колеса из автобуса, повышение функциональных свойств механизма, экономия места в багажнике автобуса, в который кладется запасное колесо, при применении традиционных известных механизмов поднятия и опускания запасного колеса автобусов.

Снижение усилий водителя при установке запасного колеса в автобус и выдаче запасного колеса из автобуса достигается по сравнению с первым и вторым традиционными известными механизмами тем, что запасное колесо выдается из автобуса без каких-либо физических усилий со стороны водителя и поворачивается так, что оно располагается параллельно автобусу, также без каких-либо усилий водителя; после замены колесо устанавливается водителем в ДЗК с минимальными усилиями, и затем поднимается, поворачивается и убирается в автобус, никаких физических усилий водитель при этом не прикладывает.

ДЗК выполнен таким образом, что для замены колеса физические усилия водителя минимальны. Запасное колесо удерживается в ДЗК силами трения бортов запасного колеса о листы ДЗК и силой тяжести, т.к. нижний лист ДЗК копирует окружность колеса, при этом внешний лист ДЗК упирается в выступающий диск запасного колеса, не позволяя ему наклоняться в держателе.

При применении предлагаемого механизма поднятия и опускания запасного колеса водителю не придется поднимать запасное колесо с поверхности дороги и ставить в вертикальное положение, затрачивая немалые физические усилия, т.к. запасное колесо находится в ДЗК и извлекается из него в вертикальном положении, что также способствует цели снижения физических усилий водителя при пользовании предлагаемым механизмом.

Описываемая цель достигается также тем, что при пользовании предлагаемым механизмом не надо ничего откручивать и закручивать, и никакие ключи не нужны. Водителю достаточно открыть крышку отсека и в лучшем воплощении только нажать кнопку, чтобы колесо стало выдаваться из автобуса, поворачиваясь при этом в плоскость, параллельную осевой плоскости автобуса.

Цель повышения функциональных свойств механизма достигается по сравнению с прототипом предлагаемого механизма тем, что вылет выданного из автобуса запасного колеса составляет 650 мм, а не 1,5 м, как у прототипа, и, кроме того, запасное выдается из автобуса в положении, параллельном автобусу, т.е. не требуется место для вынимания запасного колеса с последующим поворотом его на прямой угол, которое может составлять около 0.5 м и даже больше.

Цель экономия места в багажнике автобуса достигается по сравнению с первым и вторым описанными известными механизмами тем, что предлагаемым механизмом водители будут пользоваться, а не класть запасное колесо в задний багажник, при этом нарушая распределение масс по осям.

Предлагаемое расположение запасного колеса позволяет добиться также пассивной безопасности автобуса. Дело в следующем, например, на китайских автобусах KingLong запасное колесо висит на переднем свесе под полом прохода вплотную к топливным бакам и может повредить их при средних фронтальных ударах, именно этот аргумент выдвигали автору водители этих автобусов при ответе на вопрос о том, почему запасное колесо кладется в багажник.

Вышеописанные цели достигаются следующим. Запасное колесо устанавливается вертикально в ДЗК преимущественно на переднем свесе автобуса с правой стороны сзади правой передней двери в специальном отсеке. При этом ДЗК установлен на подставке и связан посредством балансирного шарнира с поворотным кулаком, который выполнен полым и установлен на цилиндрической стойке, шарнирно связанной с верхней и нижней тягами параллелограммного механизма, которые служат для выдачи запасного колеса из автобуса, что достигается поворотом нижней тяги штоком гидроцилиндра. Механизм имеет поворачивающую тягу, устроенную так, что она может упруго сжиматься, но не может растягиваться относительно определенного значения активной длины, и которая шарнирно связана с поворотным кулаком и несущим кронштейном механизма. В предлагаемом воплощении механизма, для обеспечения этих функций, поворачивающая тяга имеет ползун, шарнирно связанный с поворотным кулаком, и пружину, воздействующую на ползун. При нахождении запасного колеса в корпусе автобуса поворачивающая тяга упруго сжата. В процессе выдачи запасного колеса при повороте верхней и нижней тяг поворачивающая тяга растягивается, ползун перемещается на увеличение активной длины поворачивающей тяги до упора в ограничитель, после чего поворачивающая тяга растягиваться не может, и начинается поворот запасного колеса, продолжающийся до упора ДЗК в полотно дороги. Балансирный шарнир необходим для копирования рельефа дороги и снятия запасного колеса из ДЗК при поднятой домкратом передней части автобуса, он связан с ДЗК при помощи углового усилителя. При поднятии запасного колеса процесс происходит в обратном порядке, верхняя и нижняя тяги параллелограммного механизма поворачиваются в исходное положение, поворачивающая тяга стремится сжаться, пружина воздействует на ползун, и происходит поворот запасного колеса с ДЗК на 90° и установка его в автобус.

ДЗК выполнен по меньшей мере из трех сваренных стальных листов. Первый лист трапецеидальной, или треугольной, формы приваривается к угловому усилителю, который приварен к корпусу балансирного шарнира. К этому листу приваривается второй лист, изогнутый по окружности, края которого изогнуты под углом стороны трапеции первого листа. К второму листу приваривается третий лист, представляющий собой трапецию, верхняя часть которой выполнена по окружности, копируя окружность выступающего диска колеса.

Колесо в ДЗК такой конструкции держится силами трения бортов о листы ДЗК и силой тяжести колеса, т.к. второй лист изогнут по окружности.

Описываемая конструкция ДЗК позволяет легко и просто ставить колесо в ДЗК и вынимать из него без помощи инструмента.

Вышеописанный принцип действия предлагаемого механизма поднятия и опускания запасного колеса и его конструкция позволяют достичь заявленных целей.

Предлагаемый механизм является изобретением, т.к. он соответствует критериям «новизна» и «существенные отличия».

Предлагаемый механизм соответствует условию патентоспособности «изобретательский уровень», т.к. механизм, обладающий такими свойствами, предлагается впервые.

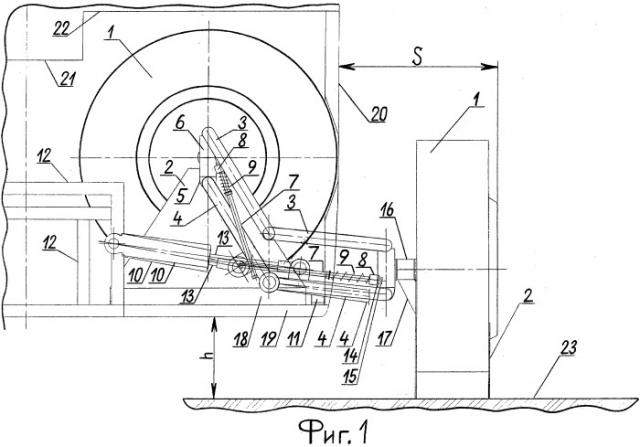

На фиг.1 изображен механизм поднятия и опускания запасного колеса и схема его работы.

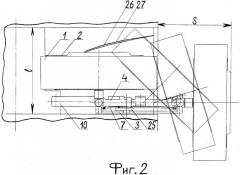

На фиг.2 изображен вид сверху на механизм поднятия и опускания запасного колеса и схема его работы.

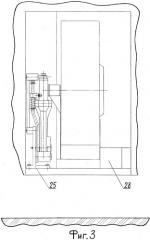

На фиг.3 изображен боковой вид механизма, т.е. вид без крышки отсека.

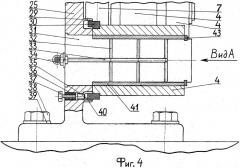

На фиг.4 изображен разрез нижнего шарнира нижней тяги с импульсным колесом и датчиком электрогидравлической системы.

На фиг.5 изображен разрез нижнего шарнира нижней тяги в наиболее простом воплощении с простейшей гидравлической системой.

На фиг.6 изображен вид А на фиг.4 с разрезом нижнего шарнира поворачивающей тяги.

На фиг.7 изображен вид В на фиг.6 с местным разрезом несущего кронштейна механизма, с разрезом нижнего шарнира верхней тяги, и с разрезом поворачивающей тяги и ее нижнего шарнира.

На фиг.8 изображен разрез стойки механизма, поворотного кулака, балансирного шарнира и первого листа ДЗК, при полностью выданном и повернутом на прямой угол ДЗК.

На фиг.9 изображен разрез стойки механизма, поворотного кулака, шарнира ползуна в плоскости, проходящей через оси верхних шарниров верхней и нижней тяг.

На фиг.10 изображен разрез стойки механизма, поворотного кулака, шарнира ползуна в плоскости, перпендикулярной оси стойки и проходящей через ось шарнира ползуна, а также разрез ползуна и местный разрез поворачивающей тяги в плоскости, проходящей через ось поворачивающей тяги.

На фиг.11 изображены разрезы А-А, В-В, С-С на фиг.10.

На фиг.12 изображен вид А на фиг.10.

На фиг.13а изображен местный вид механизма в статическом положении, когда поворачивающая тяга упруго сжата.

На фиг.13б изображен местный вид механизма в том положении, когда поворачивающая тяга достигает номинального значения активной длины при неповернутом ДЗК, т.е. момент начала поворота ДЗК.

На фиг.14 показан разрез в вертикальной плоскости шарнира, связующего шток гидроцилиндра и нижнюю тягу.

На фиг.15 показан А-А на фиг.14.

На фиг.16 показан разрез в горизонтальной плоскости шарнира, связующего проушину гидроцилиндра и профиля шасси или несущего корпуса автобуса.

На фиг.17 показано расположение механизма на междугородном или экскурсионном автобусе.

На фиг.18 показано расположение механизма на пригородном или городском полунизкопольном автобусе.

Рассмотрим подробно устройство и работу механизма.

На фиг.1 позициями обозначены:

1) - запасное колесо;

2) - ДЗК;

3) - верхняя тяга параллелограммного механизма;

4) - нижняя тяга параллелограммного механизма;

5) - стоика механизма;

6) - поворотный кулак;

7) - поворачивающая тяга;

8) - ползун поворачивающей тяги;

9) - пружина поворачивающей тяги;

10) - гидроцилиндр;

11) - буфер-ограничитель;

12) - силовые профиля шасси или несущего корпуса автобуса;

13) - шток гидроцилиндра;

14) - ограничитель перемещения ползуна;

15) - гайка крепления ограничителя;

16) - балансирный шарнир;

17) - угловой усилитель;

18) - подставка ДЗК;

19) - силовые профиля пола отсека;

20) - крышка отсека;

21) - пол прохода между сиденьями;

22) - пол сидений;

23) - полотно дороги.

Механизм поднятия и опускания запасного колеса устанавливается преимущественно на переднем свесе автобуса с правой стороны между правой пассажирской дверью и колесной аркой правого переднего колеса в специальном отсеке, закрытом крышкой 20 (см. фиг.1).

Запасное колесо 1 устанавливается вертикально в ДЗК 2. ДЗК 2 установлен на подставке 18 и связан посредством балансирного шарнира с поворотным кулаком 6, который выполнен полым и установлен на цилиндрической стойке 5, шарнирно связанной с верхней 3 и нижней 4 тягами параллелограммного механизма, которые при помощи шарниров установлены на несущем кронштейне механизма, не показанном на фиг.1. Механизм имеет гидроцилиндр 10, шарнирно связанный с профилями 12 шасси или несущего кузова автобуса, шток 13 гидроцилиндра 10 может быть шарнирно связан с нижней тягой 4 или верхней тягой 3 параллелограммного механизма, оптимально воздействие штока 13 гидроцилиндра 10 на нижнюю тягу 4 параллелограммного механизма, что показано на фиг.1.

Гидроцилиндр 10, в данном воплощении механизма, представляет собой гидроцилиндр рулевого управления грузовых автомобилей и автобусов МАЗ с ходом поршня 280 мм, согласно [4], деталь ЦГ-280-3405023. Механизм может иметь гидроцилиндр с ходом поршня 360 мм, который может применяться в рулевом управлении автобусов МАЗ, в котором может применяться как цилиндр с ходом поршня 280 мм, так и цилиндр с ходом поршня 360 мм.

Поворачивающая тяга 7 устроена так, что она может упруго сжиматься, но не может растягиваться относительно определенного значения активной длины. Поворачивающая тяга 7 шарнирно связана с несущим кронштейном механизма (на фиг.1 не показанным) и поворотным кулаком 6. Активная длина поворачивающей тяги - это расстояние между центрами ее шарниров в проекции на плоскость, перпендикулярную осевой плоскости автобуса. В описываемой конструкции предлагаемого механизма максимальная активная длина поворачивающей тяги - 500 мм.

Поворачивающая тяга может быть сконструирована любым возможным известным способом для обеспечения того, чтобы она упруго сжималась, но не могла растягиваться относительно определенного значения активной длины. В описываемой конструкции это достигается тем, что на поворачивающую тягу 7 установлен ползун 8, шарнирно связанный с поворотным кулаком 6, на ползун 8 воздействует установленная на поворачивающей тяге пружина 9, на конце поворачивающей тяги 7 установлен ограничитель 14, для ограничения перемещения ползуна 8. Такая конструкция поворачивающей тяги 7 позволяет добиться того, чтобы тяга 7 могла упруго сжиматься, уменьшая активную длину, т.е. проекцию на перпендикулярную осевой плоскости автобуса плоскость, расстояния между центрами шарнира крепления тяги 7 к несущему кронштейну механизма и шарнира ползуна 8; при этом применение ограничителя 14 позволяет добиться того, чтобы активная длина свыше 500 мм не увеличивалась.

При нахождении запасного колеса 1 в корпусе автобуса, в статическом состоянии механизма, поворачивающая тяга 7 упруго сжата, и ее активная длина достигает минимального значения.

Перед выдачей запасного колеса из автобуса открывается крышка 20. В процессе выдачи запасного колеса 1 из автобуса в полость гидроцилиндра 10 подается масло, шток 13 гидроцилиндра 10 посредством наконечника (на фиг.1 позициями не обозначенного) воздействует на нижнюю тягу 4. Это вызывает поворот тяг 3 и 4 по часовой стрелке на фиг.1, поворачивающая тяга 7 при этом начинает растягиваться, ее активная длина увеличивается до тех пор, пока не достигнет максимального значения 500 мм.

После этого поворачивающая тяга 7 растягиваться не может, т.к. ползун 8 упирается в ограничитель 14, и начинается поворот запасного колеса 1. При этом ползун 8 посредством шарнира воздействует на поворотный кулак 6, вызывая его поворот относительно стойки 5. При этом поворачивается ДЗК 2, установленный на балансирном шарнире поворотного кулака, и поворачивается запасное колесо 1, установленное в ДЗК 2.

Поворот тяг 3 и 4 по часовой стрелке и поворот запасного колеса 1 продолжаются до упора ДЗК 2 в полотно дороги 23.

Параметры механизма выбираются так, что при этом ДЗК 2 и запасное колесо 1 поворачиваются на прямой угол. Вылет запасного колеса 1 из автобуса составляет S=650 мм.

Механизм предполагает то, что фактическое угловое перемещение тяг 3 и 4 меньше максимального, которое может продолжаться до упора тяги 4 в буфер-ограничитель 11, в этом положении запасное колесо 1 повернуто под острым углом к осевой плоскости автобуса.

В описываемой конструкции предлагаемого механизма максимальное угловое перемещение тяг 3 и 4 составляет 129°, плечо гидроцилиндра, т.е. расстояние между центрами нижнего шарнира нижней тяги 4 и центром шарнира гидроцилиндра 10, расположенного на нижней тяге 4, составляет 140 мм, высота кузова автобуса над дорогой h=335 мм, расстояние между центрами шарниров верхней и нижней тяг - 480 мм, расстояние между центрами шарниров по высоте составляет 200 мм. Механизм сконструирован так, что при полностью выданном запасном колесе, при высоте кузова автобуса над дорогой 335 мм, поршень гидроцилиндра перемещается не на полный ход 280 мм, а на несколько меньшее расстояние, поршень гидроцилиндра перемещается на полный ход 280 мм при упоре тяги 4 в буфер-ограничитель 11 (положение 4). Это необходимо в том случае, если, например, дорога имеет боковой наклон, или, например, в том случае, если дорога неровная и автобус наехал правым передним колесом на возвышение. При конструировании предполагается то, что высота кузова автобуса над дорогой h=335 мм поддерживается регулятором высоты пола пневматической подвески автобуса. Эта высота является максимальной высотой передней части автобуса над дорогой, в реальной конструкции предлагаемого автором автобуса она уменьшена до 300 мм, что улучшает функциональные свойства механизма. Применение балансирного шарнира 16 обусловлено двумя причинами. Первая причина заключается в том, что применение балансирного шарнира делает ДЗК статически определимым в продольном направлении. Это необходимо для того, чтобы ДЗК копировал рельеф дороги, т.к. идеально ровной дороги не бывает. Необходимо также учесть то, что пневматическая подвеска регулируется так, что либо задняя, либо передняя часть автобуса приподнята над дорогой, строго ровно пневматическая подвеска регулируется редко. По этим причинам, при отсутствии балансирного шарнира, ДЗК при выдаче из автобуса будет одной стороной упираться в дорогу, а другая сторона будет поднята над дорогой, что будет приводить к неоправданным перегрузкам шарниров механизма. В поперечном направлении ДЗК статически неопределим, но это не будет вызывать значительную перегрузку шарнира поворотного кулака и балансирного шарнира.

Вторая причина заключается в том, что применение балансирного шарнира позволяет извлекать запасное колесо из ДЗК при поднятой домкратом правой стороне передней части автобуса. При замене колеса кузов автобуса поднимается домкратом, при этом поднимается та часть корпуса, где колесо спущено и его меняют. В случае поднятия задней части автобуса балансирный шарнир обеспечит то, что при выдаче запасного колеса из автобуса ДЗК встанет на дорогу, копируя ее рельеф. Однако возможна та ситуация, когда водитель сначала поднял переднюю часть автобуса, а потом начал выдавать запасное колесо. В этом случае тяга 4 упрется в буфер-ограничитель 11 (положение 4), а ДЗК с запасным колесом в прямом смысле повиснут в воздухе, а запасное колесо надо извлекать из ДЗК. При этом водитель должен наклонить ДЗК в продольном направлении, до тех пор, пока он не коснется дороги, и затем вынуть запасное колесо. При отсутствии балансирного шарнира это было бы затруднительно. Хотя конструкция механизма предполагает то, что запасное колесо сначала выдают из автобуса, извлекают из ДЗК, а лишь потом поднимают домкратом автобус, опирая на него вынутое запасное колесо в вертикальном положении.

При поднятии запасного колеса после замены масло подается в соответствующую полость гидроцилиндра 10, и тяги 3 и 4 начинают поворот против часовой стрелки (на фиг.1). Кинематика механизма выбрана так, что поворачивающая тяга 7 при этом стремиться сжаться, но этому противодействует пружина 9, воздействующая на ползун 8, который посредством шарнира воздействует на поворотный кулак 6, заставляя его поворачиваться относительно стойки механизма, поэтому при подъеме запасного колеса начинается поворот ДЗК и запасного колеса вплоть до того, пока упор поворотного кулака 6 не упрется в ограничитель стойки 5, при этом запасное колесо 1 и ДЗК 2 будут находиться в плоскости, перпендикулярной осевой плоскости автобуса.

Рассмотрим конструкцию ДЗК 2.

ДЗК состоит по меньшей мере из трех сваренных стальных листов. Первый лист трапецеидальной, или треугольной, формы приваривается к угловому усилителю 17, который приварен к корпусу балансирного шарнира 16. Второй лист, средняя часть которого изогнута по окружности, радиус которой равен максимальному радиусу колеса без нагрузки, приваривается к первому листу, концы второго листа выгнуты по прямой под углом наклона сторон трапеции, или треугольника, первого листа и приварены к ним. Второй лист может быть отштампован так, что его средняя часть изогнутая по окружности, в поперечном сечении изогнута по дуге, копируя поперечное сечение колеса без нагрузки. Третий лист трапецеидальной формы, верхняя линия трапеции которого - окружность, радиус которой совпадает с радиусом выступающей части диска колеса в месте их контакта, т.е. она копирует окружно