Способ сжижения высоконапорного природного или низконапорного попутного нефтяного газов

Иллюстрации

Показать всеИзобретение относится к технологии подготовки и переработки природного или попутного нефтяного газов в сжиженный газ, представляющий собой пропан-бутановую фракцию. Исходный поток охлаждают, сепарируют и выделяют легкую часть низкомолекулярного углеводородного сырья с последующим его сжижением с выделением жидкой пропан-бутановой фракции в вихревом энергетическом разделителе. Вихревой энергетический разделитель представляет собой трехсекционную емкость, в которой вертикально размещена вихревая труба таким образом, что разделена на три секции горизонтальными перегородками - верхнюю, среднюю и нижнюю. При этом в верхней секции размещен холодный конец с теплообменником-змеевиком вихревой трубы, в средней - горячий конец, а в нижней - регулирующее устройство расхода горячего потока и сепарационное устройство по отделению из горячего потока жидкой фазы, содержащее клапан. Изобретение направлено на повышение ресурсов чистого углеводородного сырья, используемого во многих отраслях промышленности, когда исходное сырье содержит много нежелательных примесей. 2 ил.

Реферат

Предполагаемое изобретение относится к технологии подготовки и переработки природного или попутного нефтяного газов в товарную продукцию сжиженный газ, представляющий пропан-бутановую фракцию с незначительным количеством других углеводородов.

Проблема переработки природного и попутного нефтяного газа и получение сжиженных газов является очень важной, поскольку позволяет значительно повысить ресурсы углеводородного сырья, используемые во многих отраслях промышленности, в частности в качестве бытового и промышленного топлива, например, для производства моторных топлив, а также как нефтехимическое сырье для крупнотоннажного производства олефинов, полиолефинов и других химических продуктов.

Однако, производство сжиженных газов из природных и попутных нефтяных газов является довольно трудной задачей, особенно при переработке попутного нефтяного газа, который выходит из скважин, даже после предварительной очистки, очень загрязненным и представляет собой многокомпонентную смесь, содержащую, кроме углеводородных фракций, не углеводородные компоненты (азот, двуокись углерода, сероводород), механические примеси и воду.

Природные газы отличаются более стабильным составом, так как проходят предварительную подготовку на промыслах и газофракционирование на ГФУ и в качестве высоконапорного газа транспортируются по магистральным газопроводам с давлением 3,0-7,0 МПа, в отличии от попутного нефтяного газа, который можно отнести к низконапорным, так как его давление не превышает 0,2-0,4 МПа.

В настоящее время наиболее распространенной технологией является низкотемпературный дроссельный способ, с использованием вихревых камер энергетического разделения низкомолекулярных углеводородов, являющихся основными в природных газах.

Поэтому для получения сжиженных газов предлагается редуцирование высоконапорного магистрального природного газа, с использованием вихревых аппаратов с последующей эффективной сепарацией двухфазных углеводородных смесей с разделением на сухой и сжиженные газы, являющимися товарными продуктами.

Получение сжиженных газов из попутного нефтяного газа является более сложной задачей, так как для эффективной работы вихревых энергетических камер, кроме удаления нежелательных примесей из попутного газа, требуется повышенное давление, поэтому наиболее целесообразно использовать компремирование с сохранением основных технологических процессов, используемых для разделения природного газа.

Аналогом предлагаемого изобретения является способ сжижения природного газа по патенту RU 2202078, F25J /00, 2001 - [1], согласно которому, сжижение природного газа осуществляется дроссельным рекуперативным способом, включающим охлаждение и очистку сжижаемого газа от примесей методом вымораживания в предварительном и рекуперативном теплообменниках, дросселирование охлажденного газа, его подачу в конденсатор-сборник, с разделением образующейся парожидкостной смеси, при этом ожижаемый газ очищают от примесей в одном из двух переключающихся теплообменников-вымораживателей, далее газ после рекуперативного теплообменника разделяют на два потока, один из которых дросселируют и подают в конденсатор-сборник, а другой после дросселирования смешивают с газом низкого давления, выходящим из конденсатора-сборника, а часть потока сжатого газа направляют в вихревую трубу, из которой горячий поток низкого давления используют для отогрева теплообменника-вымораживателя, и холодный поток, подаваемый на дополнительное охлаждение сжатого газа, проходящего через работающий теплообменник-вымораживатель.

Данный способ позволяет повысить качество сжижаемого газа очисткой его от конденсирующихся примесей путем их сепарационного выделения из потока газа в предварительном и рекуперативном теплообменниках-вымораживателях.

Несмотря на приведенные данные настоящее изобретение имеет следующие недостатки:

- исходный поток природного газа высокого давления подается на установку двумя потоками, один подается в теплообменники-вымораживатели, а другой параллельными потоками в основную и дополнительную вихревые трубы, из этого следует, что неочищенные потоки подаются в вихревые трубы, а часть потока подается на очистку в теплообменники-вымораживатели, а затем для сепарации образующихся кристаллогидатов в конденсатор-сборник, а это недопустимо, так как работа на неочищенном газе вихревой трубы приведет к выводу ее из строя, в результате забивки примесями и кристаллогидратами соплового ввода, имеющего незначительные размеры;

- применением теплообменников-вымораживателей возможно только выделение и в дальнейшем удаление путем отогрева и сепарации только кристаллогидратов, образовавшихся из водно-углеводородного конденсата, но не других механических примесей.

Прототипом предполагаемого изобретения принят способ - установка вихревого сжижения попутного газа по патенту RU 2395763, F25J 1/00, F25B 9/00, 2006 - [2], в котором исходный поток попутного газа предварительно сепарируется от воды, затем охлаждается в регенеративном теплообменнике на 10-15°С горячим потоком вихревой трубы и поступает в турбодетандер, выход которого подключен к входу в вихревую трубу.

Горячий поток вихревой трубы соединен с камерой смешения эжектора, а холодный поток вихревой трубы соединен с эжектором и с сепаратором-водоотделителем. В вихревой трубе в результате энегоразделения исходного, осушенного и охлажденного газа образуются два потока: осевой - холодный поток при температуре ниже температуры конденсации пропан-бутановых фракций и периферийный - горячий поток. Холодный поток с температурой минус 65°С состоит из метановой фракции газа и мелких капель сконденсировавшихся пропан-бутановых фракций. Эта взвесь сепарируется и разделяется на метан и пропан-бутан, которые отгружаются в качестве готовой продукции.

Приведенное изобретение позволяет осуществлять подготовку и переработку попутного нефтяного газа при сравнительно низком исходном давлении (до 0,2 МПа) с возможностью выделения и сжижения пропан-бутановых фракций, являющихся наиболее востребованными продуктами для производства широкой гаммы промышленного использования. Однако, данному изобретению присущи некоторые недостатки:

- исходный поток попутного нефтяного газа последовательно проходит 4 аппарата, включая входной сепаратор, два регенеративных теплообменника и турбодетандер с входным, сравнительно низким давлением (до 0,2 МПа) и поступает на вход вихревой трубы, что недопустимо для эффективной работы, так как нижняя граница работоспособности вихревых труб начинается от давлений 1,2-2,0 МПа [3].

- технологическая схема установки отличается сложностью, особенно, в части использования компрессорного оборудования- турбодетандера, турбокомпрессора, электродвигателя, объединенных общим валом, а также эжектора и нагнетателя. Эта группа аппаратов требует значительных эксплуатационных и капитальных затрат, а также трудностей в наладке и поддержании синхронной работы и выполнения технологических параметров режима.

Для устранения изложенных недостатков предлагаемый способ предусматривает следующее:

- предварительную подготовку природного или попутного нефтяного газа, включающую охлаждение и эффективную сепарацию газа от тяжелых водно-углеводородных фракций и различных механических примесей (Блок А - подготовки и очистки);

- компрессию газа (только в случае использования попутного нефтяного газа) и дроссельное энергосжижение в вихревом энергоразделителе. При использовании природного высоконапорного магистрального газа компрессия не требуется (Блок В - компрессии и сжижения);

- изотермическое хранение сжиженного газа и вторичной (обратной) конденсации испарившихся паров сжиженных газов, за счет циркуляции некоторой части сконденсированных сжиженных газов из испарившихся паров (Блок С - изотермического хранения и конденсации паров).

Общим для аналогов и заявляемого способа сепарации, вихревого сжижения и изотермического хранения являются:

- подготовка исходного потока газа к разделению осуществляется с использованием процессов охлаждения и очистки;

- компрессия газового потока при его разделении на газовую и сжиженную составляющие;

- дроссельное вихревое энергосжижение газа в высокоскоростном закрученном потоке исходного газа в вихревой трубе, после его очистки,;

- сепарация образовавшихся двухфазных углеводородных смесей.

Отличием предлагаемого способа от аналога и прототипа является:

- возможность осуществлять разделение на данной установке, как, высоконапорного магистрального природного газа, так и низконапорного попутного нефтяного газов;

- в предлагаемом способе исходный поток газа после охлаждения поступает на эффективную сепарацию в многоступенчатом центробежном сепараторе, в котором осуществляется отделение легкой газовой фракции от водно-углеводородного конденсата, включая нефтяные остатки (для случая попутного нефтяного газа) и различные примеси, выделяемые с тяжелой фазой;

- в аналоге часть исходного газа поступает в вихревые трубы параллельными потоками, а основная часть газа поступает регенеративные теплообменники - вымораживатели, а в прототипе исходный поток газа после осушки в сепараторе, поступает в два последовательные регенеративные теплообменники для охлаждения, а затем в турбодетандер и вихревую трубу;

- в предлагаемом способе компрессия используется для компремирования легкой отсепарированной газовой фазы после центробежной сепарации исходного потока газа (только при использовании попутного нефтяного газа) при поступлении в вихревой энергоразделитель.

В прототипе компрессия используется для сжатия отсепарированного от жидкости горячего потока газа для подачи его в камеру смешения эжектора для подачи метана во внешний газопровод.

- наличие изотермического хранения сжиженного газа с вторичной конденсацией испарившихся паров сжиженного газа.

В прототипе эта стадия технологического процесса отсутствует.

Техническим результатом заявляемого изобретения является повышение эффективности переработки природного или попутного нефтяного газа путем их последовательно сжижения и сепарационного фазового разделения и одновременной очисткой от нежелательных примесей.

Это позволяет значительно повысить ресурсы чистого углеводородного сырья, используемого во многих отраслях промышленности, когда исходное сырье содержит много нежелательных примесей.

Сущность предполагаемого изобретения способа центробежной сепарации, вихревого сжижения и изотермического хранения состоит в следующем: способ сжижения высоконапорного природного или низконапорного попутного нефтяного газов, включающий, поступающий из газопровода природный или попутный нефтяной газ, представляющий собой смесь, состоящую из многокомпонентных углеводородных газов и примесей, включающий очистку сжижаемых газов от примесей охлаждением, конденсацией и сепарацией образовавшейся двухфазной смеси на составляющие газовую и сконденсированную жидкую фазу, включающую водно-углеводородный конденсат и примеси. При этом газовую фазу подвергают вихревому энергетическому разделению в трехпоточной вихревой трубе на сухой газ и сжиженные газы, а водно-углеводородный конденсат направляют на сепарацию с выделением водного, углеводородного и примесей. Исходный поток высоконапорного природного газа или низконапорного попутного нефтяного газа, после охлаждения, конденсации и сепарации в первом многоступенчатом центробежном сепараторе, сконденсированную жидкую фазу выводят на переработку.

Газовую фазу, в случае использования низконапорного попутного нефтяного газа, после сепарации подвергают компремированию отсепарированной газовой фазы, представляющей низкомолекулярную фракцию углеводородов. Далее отсепарированную газовую фазу высоконапорного природного или низконапорного попутного нефтяного газа подвергают вихревому энергетическому разделению, сжижению и газодинамической сепарации в вихревой трубе, размещенной вертикально в трехсекционной, состоящей из верхней, средней, и нижней секции емкости - вихревом энергоразделителе, разделенной горизонтальными перегородками, в верхней секции исходный поток газа охлаждается в теплообменнике - змеевике, омываемом конденсатом холодного потока, который затем перетекает в среднюю секцию, охлаждая горячий конец вихревой трубы, размещенный в средней секции, откуда часть сжиженного газа из средней секции поступает на охлаждение исходного потока газа в рекуперативном теплообменнике. Основная часть сжиженного газа, после охлаждения испарившихся паров в изотермическом хранилище, в регенеративном теплообменнике, дросселирующего вентиля и теплообменника-змеевика, поступает в изотермическое хранилище. Испарившиеся пары сжиженного газа подвергают вторичное конденсации на поверхности охлаждаемого теплообменника-змеевика, размещенного в верхней части изотермического хранилища, сконденсированные пары стекают в нижнюю часть хранилища, а несконденсированные пары в виде двухфазной смеси после охлаждения направляют во второй сепаратор для вторичной сепарации на газ и жидкость. Причем газ подвергают вторично вихревому энергоразделению в вихревом энергоразделителе, а жидкость направляют в изотермическое хранилище, в нижней секции емкости - сепаратора производят сепарацию горячего потока газа от жидкой фазы, которую направляют в изотермическое хранилище. Газовый поток отводят из газового пространства нижней секции вихревого энергоразделителя, разделенной перегородкой, в качестве товарной метановой фракции, а из нижней части секции - отсепарированную фазу, которую сливают в изотермическую емкость, из которой отбирают сжиженную фракцию газов в качестве товарного продукта.

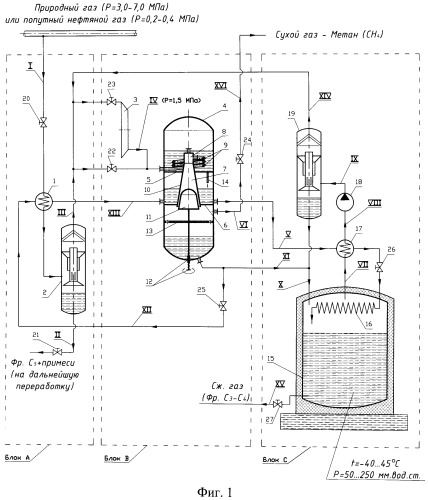

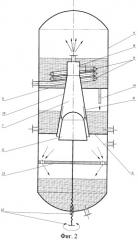

На фиг. 1 изображена принципиальная технологическая схема для реализации заявляемого способа. На фиг. 2 представлено схематическое решение конструкции вихревого энергоразделителя (увеличено) для сжижения природного и попутного нефтяного газа.

На технологической схеме (фиг. 1) представлены: блок А - подготовки и очистки исходного газа к разделению; блок В - компрессии и сжижения; блок С - изотермического хранения сжиженного газа и вторичной конденсации паров, а также потоки: I - исходный поток природного или попутного нефтяного газа; II - водно-углеводородный конденсат и примеси; III - легкие газообразные фракции; поступающие на вход в вихревой энергоразделитель; IV - компремируемые легкие газообразные фракции (при работе на попутном нефтяном газе); V - сжиженный газ, выходящий из вихревого энергоразделителя; VI - горячий поток газа, выходящий из вихревого энергоразделителя; VII - пары, испарившихся сжиженного газа, выходящие из изотермического хранилища; VIII - пары сжиженного газа после холодильника, поступающие на вход насоса; IX - охлажденные пары, поступающие на вход в сепаратор; Х - отсепари-рованный сжиженный газ, поступающий в изотермическое хранилище; XI - отсепарированный из горячего потока вихревого энергразделителя, сжиженный газ поступающий в изотермическое хранилище; XII - часть отсепарированного сжиженного газа, поступающего в рекуперативный теплообменник для охлаждения исходного потока газа; XIII - сжиженный газ после рекуперативного теплообменника, поступающий в вихревой энергоразделитель; XIV - отсепарированный газ, выходящий из сепаратора паров, и поступающий в поток III; XV - отгрузка товарного сжиженного газа из изотермического хранилища; XVI - метановая фракция, выходящая из вихревого энергоразделителя в магистральный газопровод.

На технологической схеме также представлены аппараты, оборудование и основная арматура (устройства для реализации предложенного способа, другая арматура, клапаны, датчики исключены из схемы для упрощения), включая: 1 - рекуперативный теплообменник; 2 - первый многоступенчатый центробежный сепаратор; 3 - компрессор; 4 - вертикальная емкость вихревого энергоразделителя; 5 - верхняя горизонтальная перегородка; 6 - нижняя горизонтальная перегородка; 7 - трехпоточная вихревая труба, размещенная соосно в емкости 4; 8 - холодный конец вихревой трубы, размещенный над верхней горизбнтальной перегородкой; 9 - трубчатый теплообменник для охлаждения исходного потока газа на входе в вихревую трубу 7; 10 - горячий конец вихревой трубы 7, размещенный в нижней горизонтальной перегородке; 11 - клапан регулирующего устройства расхода горячего потока газа и отбора отсепарированной жидкости из газа; 12 - ручка со штоком и винтовым устройством перемещения клапана для изменения кольцевого зазора между коническим концом горячего конца и клапаном 11; 13 - горизонтальная перегородка с периферийными отверстиями, расположенная в нижней секции емкости - для разделения газового пространства и сборника жидкости; 14 - сливной патрубок, установленный на верхней горизонтальной перегородке; 15 - изотермическое хранилище; 16 - экран в форме змеевика, размещенный в верхнем пространстве изотермического хранилища; 17 - регенеративный теплообменник для охлаждения паров; 18 - насос; 19 - второй сепаратор; 20…27 - запорно-регулирующие вентили.

При этом, вентили размещены: 20 - на линии исходного потока природного (попутного нефтяного) газа (поток 1); 21 - на линии отбора водно-углеводородного конденсата и примесей (поток II); 22 - на линии выхода легкой фракции газа из центробежного сепаратора и входа в вихревой энергоразделитель (поток XIII); 23 - на линии выхода легкой фракции газа из центробежного сепаратора и входа на компрессор 3 (поток III); 24 - отбора метановой фракции в топливную сеть; 25 - на линии отбора отсепарированной жидкой фазы из вихревого энергоразделителя 4 в рекуперативны теплообменник 1 (поток XII); 26 - на линии ввода сжиженного газа из вихревого энергоразделителя в изотермическое хранилище (поток V); 27 - на линии отбора товарного сжиженного газа (поток XV).

Исходный поток природного (или попутного нефтяного) газа I поступает из магистрального газопровода (или из промыслового сепаратора) на охлаждение в рекуперативный теплообменник 1, а затем тангенциально вводятся в многоступенчатый центробежный сепаратор 2 для отделения легких фракций газа от водно-углеводородного конденсата и примесей, которые выводятся из нижней части сепаратора потоком II (при открытом вентиле 21) для дальнейшего разделения (на схеме не показано).

Легкие фракции газа III, выходящие из верха сепаратора 2, посредством вентиля 22 поступают в вихревой энергоразделитель 4 (при переработке попутного нефтяного газа этот поток газа IV поступает, посредством вентиля 23 в компрессор 3, а затем в вихревой энергоразделитель 4.

Вихревой энергоразделитель 4 представляет собой трехсекционную емкость, в которой вертикально размещена вихревая труба 7 таким образом, что разделена на три секции горизонтальными перегородками 5, 6 и 13: верхнюю, среднюю и нижнюю, при этом, в верхней размещен холодный конец 8 с теплообменником-змеевиком 9 вихревой трубы 7, в средней - горячий конец 10, а в нижней - регулирующее устройство расхода горячего потока и сепарационное устройство по отделению из потока жидкой фазы, содержащее клапан 11.

В нижней секции емкости имеется горизонтальная перегородка 13, разделяющая пространство секции на верхнюю - газовое пространство и нижнее, для сбора отсепарированной жидкой фазы из горячего потока, для чего перегородка имеет по переферии сквозные отверстия для стока жидкости из верхнего пространства в нижнее.

Ввод исходного потока газа в вихревой энергоразделитель 4 осуществляется посредством теплообменника - змеевика 9 с холодным концом вихревой трубы 8, размещенных в верхней секции емкости, что позволяет охлаждать входящий газовый поток IV, выходящей жидкой фазой холодного потока. Часть конденсата холодного потока из верхней секции стекает по сливному патрубку 14 в среднюю секцию, охлаждая горячий конец вихревой трубы, что позволяет повысить эффективность сепарационного процесса выделения из горячего потока жидкой фазы, накапливающейся в средней секции энергоразделителя 4.

Регулирование расхода горячего потока и отбора отсепарированной жидкой фазы, накапливающейся в нижней секции энергоразделителя осуществляется регулирующим устройством 12 с винтовой передачей и регулировочной ручкой.

Сжиженная фаза газа выводится (поток V) из вихревого энергоразделителя 4, которая после регенеративного теплообменника 17, охлаждающего пары и, пройдя дросселирующий вентиль 26 и змеевик-экран 16, сливается в изотермическую емкость 15. При этом часть сжиженного газа из средней секции (из потока XI) отбирается посредством вентиля 25 и потоком XII поступает на охлаждение исходного потока газа (поток I) в рекуперативном теплообменнике 1. Основная часть сжиженного газа из средней секции вихревого энергоразделителя 4 (поток V), пройдя регенеративный теплообменник 17, в котором сжиженный газ, отдавая холод в процессе испарения паров (поток VII), выходящих из верха изотермического хранилища 15, в теплообменнике конденсируют и насосом 18 подают в центробежный сепаратор 19. Сконденсированную жидкость после теплообменника 17 (поток V) дросселируют вентилем 26 и направляют в змеевик-экран 16, после которого жидкость сливают в изотермическое хранилище 15.

Испарившиеся пары сжиженного газа из изотермической емкости отводятся через змеевик-экран 16, размещенный в верхней части изотермического хранилища, которые пройдя регенеративный теплообменник 17, охлаждаются, конденсируются и откачиваются насосом 16 потоком IX в сепаратор 19, в котором сепарируется жидкая часть паров от газообразной части, а затем жидкая фаза XI сливается в изотермическую емкость, а газообразная фаза поступает на вход вихревого энергоразделителя 4 (поток XIV).

Отбор продуктового сжиженного газа XV осуществляется из изотермического хранилища 15 посредством вентиля 27.

Таким образом, предлагаемый способ центробежной сепарации изотермического хранения позволяет перерабатывать природный высоконапорный магистральный природный газ, а также низконапорный попутный нефтяной газ, поступающий с нефтяных промыслов на стадии трапной сепарации или с промысловых компрессорных станций. Подготовка газа к разделению осуществляется методом многоступенчатой центробежной сепарации, в результате которой производится очистка от тяжелых примесей и осушка от влаги.

Дальнейшее разделение легкой газовой фракции исходного потока осуществляется путем глубокого охлаждения газа до минус 50°C в вихревом энергоразделителе, в результате получения сухого метана и товарной сжиженной пропан-бутановой фракции, которая выводится в изотермическое хранилище, для последующей отправки потребителю.

Наземное изотермическое хранилище изотермического газа представляет собой обычный например, вертикальный резервуар, покрытый тепловой изоляцией. Сжиженный газ хранится при температуре минус 40…50°C под небольшим избыточным давлением, близким к атмосферному, составляет величину: 50…250 мм. вод. ст. (1,03…1,05 кгс/см2).

В качестве тепловой изоляции может быть использована вакуумно-порошковая теплоизоляция или пенополиуретан (вспученный полимер).

С целью снижения потерь сжиженного газа в изотермическом хранилище предусмотрена вторичная конденсация испарившихся паров сжиженной фракции, с использованием холодильных циклов, за счет холода холодного потока вихревой трубы, рекуперативного теплообмена, дросселирующего вентиля и сепарации образующейся газожидкостной смеси.

Приведенная совокупность отличительных признаков не известна на данном уровне развития техники и не следует из общеизвестных правил проектирования подобных универсальных установок с переработкой практически любого природного и попутного нефтяного газа с различным входным давлением в диапазоне от 0,2 до 70 МПа, что соответствует критерию «изобретательский уровень».

Приведенная универсальность технологии позволяет перерабатывать практически любой низкомолекулярный углеводородный природный газ по данному способу, согласно приведенной формуле изобретения в совокупности с вышеизложенными признаками является новым для получения сжиженных газов, и, следовательно, соответствует критерию «новизна».

Конструктивная реализация заявленного изобретения с указанной совокупностью признаков и подробным описанием конструктивных элементов аппаратов не представляет никаких конструктивно-технических и технологических трудностей, откуда следует соответствие критерию «промышленная применимость».

Источники информации

1. Патент RU 220078, F25J 1/00, 2001.

2. Патент RU 2395763, F25J 1/00, F25B 9/00. 2006 - прототип.

3. Кисин В.А., Тюрина Л.А. Глубокая подготовка попутного нефтяного нефтяного газа для переработки в товарную продукцию. Научно-технический журнал. Наука и техника в газовой промышленности. 2008., № 1 (33), с.4-10.

Способ сжижения высоконапорного природного или низконапорного попутного нефтяного газов, включающий, поступающий из газопровода природный или попутный нефтяной газ, представляющий собой смесь, состоящую из многокомпонентных углеводородных газов и примесей, включающий очистку сжижаемых газов от примесей охлаждением, конденсацией и сепарацией образовавшейся двухфазной смеси на составляющие газовую и сконденсированную жидкую фазу, включающую водно-углеводородный конденсат и примеси, при этом газовую фазу подвергают вихревому энергетическому разделению в трехпоточной вихревой трубе на сухой газ и сжиженные газы, а водно-углеводородный конденсат направляют на сепарацию с выделением водно-углеродного конденсата и примесей, отличающийся тем, что из исходного потока высоконапорного природного газа или низконапорного попутного нефтяного газа, после охлаждения, конденсации и сепарации в первом многоступенчатом центробежном сепараторе сконденсированную жидкую фазу выводят на переработку, а газовую фазу, в случае использования низконапорного попутного нефтяного газа, после сепарации подвергают компремированию отсепарированной газовой фазы, представляющей низкомолекулярную фракцию углеводородов, далее отсепарированную газовую фазу высоконапорного природного или низконапорного попутного нефтяного газа подвергают вихревому энергетическому разделению, сжижению и газодинамической сепарации в вихревой трубе, размещенной вертикально в трехсекционной, состоящей из верхней, средней и нижней секции емкости - вихревом энергоразделителе, разделенной горизонтальными перегородками, в верхней секции исходный поток газа охлаждается в теплообменнике - змеевике, омываемом конденсатом холодного потока, который затем перетекает в среднюю секцию, откуда часть сжиженного газа из средней секции поступает на охлаждение исходного потока газа в рекуперативном теплообменнике, а основная часть сжиженного газа, после охлаждения испарившихся паров в изотермическом хранилище, в регенеративном теплообменнике, дросселирующего вентиля и теплообменника-змеевика, поступает в изотермическое хранилище, испарившиеся пары сжиженного газа подвергают вторичной конденсации на поверхности охлаждаемого теплообменника-змеевика, размещенного в верхней части изотермического хранилища, сконденсированные пары стекают в нижнюю часть хранилища, а несконденсированные пары в виде двухфазной смеси после охлаждения направляют во второй сепаратор для вторичной сепарации на газ и жидкость, причем газ подвергают вторично вихревому энергоразделению в вихревом энергоразделителе, а жидкость направляют в изотермическое хранилище, в нижней секции емкости-сепаратора производят сепарацию горячего потока газа от жидкой фазы, которую направляют в изотермическое хранилище, газовый поток отводят из газового пространства нижней секции вихревого энергоразделителя, разделенной перегородкой, в качестве товарной метановой фракции, а из нижней части секции - отсепарированную фазу, которую сливают в изотермическую емкость, из которой отбирают сжиженную фракцию газов в качестве товарного продукта.