Клапан универсальный

Иллюстрации

Показать всеИзобретение относится к области арматуростроения и предназначено в качестве запорно-регулирующего устройства для использования, например, в комплексе оборудования для добычи нефти, в котором подача жидкости осуществляется с помощью электроцентробежного насоса. Универсальный клапан содержит расположенные в полом цилиндрическом корпусе клапанный блок, поджатый резьбовой втулкой, запорный элемент в виде шарика, расположенный в кольцевой проточке корпуса клапанного блока, седло, пружину, упор со сквозными отверстиями. Нажимной сферический торец упора в исходном положении расположен с гарантированным зазором по отношению к шарику. В стенке корпуса клапанного блока в зоне расположения кольцевой проточки выполнены глухие равномерно расположенные по окружности продольные пазы. На наружной цилиндрической поверхности корпуса клапанного блока расположены два буртика. В них выполнены кольцевые канавки для установки разрезных втулок. Последние установлены таким образом, что между поверхностью центрального сквозного отверстия корпуса клапана и наружной цилиндрической поверхностью корпуса клапанного блока образуется зазор. На боковой поверхности центрального осевого сквозного отверстия резьбовой втулки выполнена кольцевая канавка для установки уплотнительной системы. Эта система состоит из двух компонентов - эластичного элемента и двух неэластичных разрезных опорных колец. Внутри упора выполнен канал для прохода рабочей жидкости с выходным отверстием. Пружина предварительно сжата усилием, величина которого определяется рабочим давлением, и расположена в герметичной полости. Изобретение направлено на обеспечение надежной, устойчивой, стабильной работы клапана и повышение эффективности работы насосной установки. 4 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к запорно-регулирующим устройствам, например, входящим в комплекс оборудования для добычи нефти, в котором подача жидкости осуществляется с помощью электроцентробежного насоса (ЭЦН) по эксплуатационной трубе насосно-компрессорных труб (НКТ).

Для предохранения системы от давления столба жидкости, находящейся в эксплуатационной трубе, и для периодической промывки специальными растворами, подаваемыми с поверхности по той же эксплуатационной трубе, но в обратном направлении, т.е. сверху вниз, служат универсальные клапаны.

Известен клапан универсальный, содержащий расположенные в полом цилиндрическом корпусе шаровой запорный элемент в виде шарика, седло клапана, пружину, запорный элемент в виде шарика расположен в клапанном блоке, поджатом ступенчатой резьбовой втулкой и имеющем возможность скольжения в сквозном отверстии ступенчатой резьбовой втулки вдоль вертикальной оси, в корпусе клапанного блока, выполненном в виде ступенчатой втулки, расположены радиальные сквозные равномерно расположенные отверстия, при этом в исходном положении нижний торец резьбовой втулки расположен ниже отверстий с гарантированным перекрытием, а при расположении шарика в крайнем верхнем положении данные отверстия соединяют полость, расположенную выше клапанного блока, и полость, расположенную ниже клапанного блока (Патент РФ №2416754, МПК F16K 15/04, Е21В 34/06, опубликовано 20.04.2011).

Недостатками данного клапана являются неудовлетворительный срок службы, нарушение герметичности устройства при работе с жидкостью, содержащей механические частицы.

За прототип выбран клапан универсальный, содержащий расположенные в полом цилиндрическом корпусе запорный элемент в виде шарика, седло, пружину, в нижней части корпуса с помощью нажимной втулки неподвижно закреплен упор, имеющий в верхней части нажимной торец, шарик, взаимодействующий с седлом, установлен в клапанном блоке, поджатом резьбовой втулкой, имеющем возможность скольжения в сквозном отверстии резьбовой втулки и корпусе вдоль вертикальной оси, при этом упор и клапанный блок в исходном положении расположены с гарантированным зазором между нажимным торцом упора и шариком. При этом нажимной торец упора выполнен в виде сферической поверхности. (Патент РФ №2405998, МПК F16K 15/04, опубликовано 10.12.2010).

Недостатками данной конструкции являются:

- возможность заклинивания клапана вследствие попадания механических частиц и перекоса клапанного блока относительно продольной оси корпуса, что может привести к возникновению аварийной ситуации;

- необходимость частой промывки клапана.

Задачей изобретения является обеспечение надежной, устойчивой, стабильной работы клапана и повышение эффективности работы насосной установки.

Решение поставленной задачи обеспечивается за счет того, что в универсальном клапане, содержащем расположенные в полом цилиндрическом корпусе клапанный блок, поджатый резьбовой втулкой, имеющий возможность скольжения в ее сквозном отверстии и корпусе вдоль вертикальной оси, запорный элемент в виде шарика, расположенный в кольцевой проточке корпуса клапанного блока, седло, пружину, упор со сквозными отверстиями, нажимной сферический торец которого в исходном положении расположен с гарантированным зазором по отношению к шарику, в стенке корпуса клапанного блока в зоне расположения кольцевой проточки выполнены глухие продольные пазы, равномерно расположенные по окружности, позволяющие увеличить внутреннюю полость проточной части, на наружной цилиндрической поверхности корпуса клапанного блока расположены два буртика, в которых выполнены кольцевые канавки для установки в них разрезных втулок, установленных таким образом, что между поверхностью центрального сквозного отверстия корпуса клапана и наружной цилиндрической поверхностью корпуса клапанного блока образуется зазор, на боковой поверхности центрального осевого сквозного отверстия резьбовой втулки выполнена кольцевая канавка для установки уплотнительной системы, состоящей из двух компонентов - эластичного элемента и двух неэластичных разрезных опорных колец, внутри упора выполнен канал для прохода рабочей жидкости с выходным отверстием, пружина предварительно сжата усилием, величина которого определяется рабочим давлением, являющимся давлением столба жидкости в вертикальном трубопроводе, и расположена в герметичной полости.

Дополнительно разрезные втулки, расположенные в кольцевых канавках буртиков, состоят из фторопласта, наполненного на 40-60% бронзой.

Дополнительно эластичный элемент уплотнительной системы выполнен из фторкаучуковой резины, обладающей термической стабильностью и устойчивостью к набуханию в минеральных маслах и смазках, алифатических и ароматических углеводородах, а неэластичные разрезные опорные кольца выполнены из фторопласта, наполненного на 40-60% бронзой.

Дополнительно выходное отверстие канала для прохода рабочей жидкости образовано равномерно расположенными лысками, глубина и вертикальный размер которых выбрана таким образом, что в стенке упора образуются продольные сквозные пазы для уменьшения гидродинамического сопротивления жидкости за счет получения более оптимального сечения проходного канала, образованного пазами, дополнительно параллельно граням лысок в конусной поверхности выполнены продольные прямоугольные пазы.

Дополнительно корпус клапанного блока, резьбовая втулка, упор, нажимная резьбовая втулка выполнены из стали 40X13.

Изобретение поясняется чертежами.

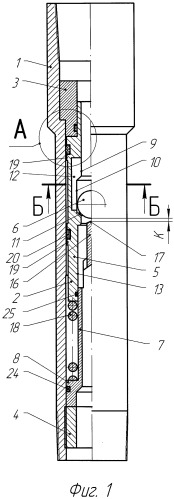

Фиг.1 - продольный разрез клапана универсального, исходное положение;

Фиг.2 - продольный разрез клапана универсального в рабочем режиме;

Фиг.3 - продольный разрез клапана универсального в промывочном режиме;

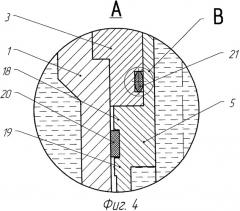

Фиг.4 - вид А;

Фиг.5 - сечение Б-Б;

Фиг.6 - уплотнительная система;

Фиг.7 - упор;

Фиг.8 - упор, вид сверху.

Универсальный клапан состоит из цилиндрического корпуса 1 с центральным сквозным отверстием, выполненного с расширяющимся муфтовым концом с внутренней специальной резьбой в верхней части и со специальной наружной резьбой в нижней части. Специальные резьбы служат для встраивания универсального клапана в колонну насосно-компрессорных труб (НКТ).

В корпусе 1 установлен клапанный блок 2, который поджат сверху резьбовой втулкой 3 с центральным осевым сквозным отверстием, в исходном положении выполняющей для клапанного блока роль упора, а снизу закреплен в корпусе 1 с помощью нажимной резьбовой втулки 4.

Клапанный блок 2 состоит из корпуса 5, запорного элемента в виде шарика 6, упора 7 в виде гильзы с нижним фланцем 8.

Корпус 5 выполнен со сквозным внутренним ступенчатым осевым отверстием, на верхнем участке 9 которого выполнена кольцевая проточка 10, в нижней части которой расположено седло 11, внутри ее расположен с возможностью вертикального перемещения запорный элемент в виде шарика 6, в зоне расположения проточки 10 в стенке корпуса 5 выполнены глухие продольные пазы 12, равномерно расположенные по окружности, позволяющие увеличить внутреннюю полость проточной части клапанного блока.

Нижний участок 13 взаимодействует с наружной цилиндрической поверхностью 14 упора 7.

Корпус 5 имеет возможность скольжения в сквозном отверстии резьбовой втулки 3, центральном сквозном отверстии корпуса 1 и по наружной цилиндрической поверхности 14 упора 7 вдоль вертикальной оси. Наружная цилиндрическая поверхность 14 переходит в конусную поверхность 15, заканчивающуюся цилиндрическим наконечником 16 с нажимным сферическим торцом 17, периодически контактирующим с шариком 6. Между нижним торцем корпуса 5 клапанного блока 2 и нижним фланцем 8 упора 7 установлена пружина сжатия 18, предварительно сжатая усилием, величина которого определяется рабочим давлением, т.е. давлением столба жидкости в вертикальном трубопроводе.

Для уменьшения поверхности трения на наружной цилиндрической поверхности корпуса 5 расположены два буртика 19, в которых выполнены кольцевые канавки для установки в них разрезных втулок 20, состоящих из фторопласта, наполненного на 40-60% бронзой, установленных таким образом, что между поверхностью центрального сквозного отверстия корпуса 1 и наружной цилиндрической поверхностью корпуса 5 клапанного блока 2 образуется небольшой зазор.

На боковой поверхности центрального осевого сквозного отверстия резьбовой втулки 3 выполнена кольцевая канавка для установки уплотнительной системы 21, состоящей из двух компонентов - эластичного элемента 22 из фторкаучуковой резины, обладающей термической стабильностью и устойчивостью к набуханию в минеральных маслах и смазках, алифатических и ароматических углеводородах, и двух неэластичных опорных колец 23 из фторопласта, наполненного на 40-60% бронзой.

На наружной поверхности фланца 8 упора 7 в кольцевой проточке установлено кольцевое уплотнение 24. Уплотнение 25 установлено в кольцевой канавке нижнего участка 12 корпуса 5. Полость, в которой расположена пружина 18, является герметичной.

Внутри упора 7 выполнено глухое отверстие, заканчивающееся сферической поверхностью, являющееся каналом 26 для прохода рабочей жидкости.

Выходное отверстие канала 26 для прохода рабочей жидкости образовано следующим образом: в верхней части наружной цилиндрической поверхности 14 и нижней части конусной поверхности 15 сняты равномерно расположенные три лыски 27, глубина и вертикальный размер которых выбраны таким образом, что в стенке упорной гильзы образуются продольные сквозные пазы 28 для уменьшения гидродинамического сопротивления жидкости за счет получения более оптимального сечения выходного отверстия канала 26 для прохода рабочей жидкости, образованного пазами 28, дополнительно параллельно граням лысок 27 в конусной поверхности 15 выполнены продольные прямоугольные пазы 29.

Клапанный блок 2, резьбовая втулка 3, упор 7, нажимная резьбовая втулка 4 выполнены из стали 40X13.

Способ эксплуатации скважины заключается в следующем.

Универсальный клапан предварительно настраивают на определенные для данной скважины параметры давления:

Рраб - давление удержания столба жидкости в НКТ;

Роткр. - давление открытия клапана для режима промывки.

Эксплуатация скважины осуществляется в непрерывном режиме. Колонну НКТ с установленными универсальным клапаном, предварительно настроенным на определенные для данной скважины параметры давления, ЭЦН с входным модулем, с расположенным ниже электродвигателем с гидрозащитой опускают на оптимальный для добычи участок ствола скважины, при этом универсальный клапан находится в закрытом положении, и для предотвращения его самопроизвольного открывания внутрь колонны заливают расчетное количество жидкости, например пластовой жидкости, которая прижимает шарик 6 к седлу 11.

При этом универсальный клапан работает как обратный клапан, предохраняя ЭЦН от давления столба жидкости в трубопроводной трассе, а полость, расположенная в НКТ выше клапана, и полость, расположенная в НКТ ниже клапана, разделены, а между торцевой сферической поверхностью 17 и нижней точкой шарика 6 сохраняется гарантированный зазор К, пружина 18 предварительно сжата.

Затем запускают электродвигатель и начинают эксплуатацию скважины, при этом откачиваемый продукт под рабочим давлением подается в колонну НКТ снизу, поступает в канал для прохода рабочей жидкости 26 упора 7, проходит через канал, образованный продольными сквозными пазами 28 и продольными прямоугольными пазами 29, шарик 6 занимает крайнее верхнее положение в кольцевой проточке 10, открывая полость, образованную продольными пазами 12 для прохода откачиваемого продукта, который затем поступает на устье скважины.

От присутствия асфальтенов, парафинов, механических примесей выносимых пород и других твердых включений на рабочих органах ЭЦН и на стенках НКТ постепенно образуются отложения. Насос в этом случае начинает подклинивать, при этом на пульте управления датчиками регистрируется повышение мощности двигателя, а производительность падает.

Электродвигатель останавливают, прекращается закачка продукта, при этом запорный элемент универсального клапана в виде шарика 6 под действием столба жидкости в НКТ, расположенного выше клапана, и собственного веса опускается, закрывает отверстие седла 11 и универсальный клапан работает как обратный клапан, предохраняя ЭЦН от давления столба жидкости в трубопроводной трассе. При этом полость, расположенная выше клапана, и полость, расположенная ниже клапана, разделены, между нажимным торцом 17 и нижней точкой шарика 6 сохраняется гарантированный зазор К, универсальный клапан удерживает столб жидкости в НКТ до устья и не дает жидкости уйти в пласт.

Затем непосредственно с устья скважины в импульсно-микроударном циклическом режиме обратным током через НКТ начинают нагнетать технологическую промывочную жидкость, например горячую нефть, слабокислые растворы.

Когда давление промывочной жидкости достигает значения Роткр. - давления открытия клапана для режима промывки, корпус 5 клапанного блока 2 сдвигается вниз сначала на величину зазора К, преодолевая усилие пружины сжатия 18, при этом корпус 5 скользит в центральном сквозном отверстии резьбовой втулки 3, его нижний участок 13 скользит вдоль наружной цилиндрической поверхности 14 упора 7, кольца 20 скользят вдоль центрального сквозного отверстия корпуса 1, а запорный элемент в виде шарика 6 входит в контакт с нажимным торцом 17. Применение разрезных втулок 20, состоящих из фторопласта, наполненного на 40-60% бронзой, позволяет улучшить характеристики скольжения и износостойкости. Уплотнительная система 21 герметизирует полость, образовавшуюся между нижним торцем резьбовой втулки 3 и наружной кольцевой торцевой поверхностью корпуса 5 клапанного блока 2. Корпус 5 продолжает движение вниз. Нажимной сферический торец 17 отрывает шарик 6 от седла 11, при этом образуется кольцевой зазор, в который устремляется промывочная жидкость, импульсно подаваемая плунжерным (поршневым) насосом агрегата (на чертежах не обозначен).

Корпус 5 продолжает движение вниз, цилиндрический наконечник 16 нажимным сферическим торцом 17 толкает шарик 6 вдоль кольцевой проточки 10 до крайнего верхнего положения, увеличивается пространство для прохода промывочной жидкости, которая, проходя через равномерно расположенные продольные пазы 12 и проходной канал, образованный пазами 28 и 29, попадает непосредственно в полость ЭЦН, затем во входной модуль, очищая его, при этом датчиками на пульте управления регистрируется обратное турбинное вращение вала электродвигателя. Снижают давление подачи промывочной жидкости, при этом корпус 5 начинает подниматься вверх и возвращается в исходное положение, а шарик 6 под собственным весом начинает опускаться вниз в седло 11, при этом резко уменьшается проходное сечение для тока промывочной жидкости, как только шарик 6 коснулся седла 11 датчики на пульте управления регистрируют остановку вала двигателя. Затем цикл повторяется - начинают нагнетать технологическую промывочную жидкость, давление в НКТ резко поднимается до величины открытия и корпус 5 клапанного блока 2 начинает снова опускаться. Циклы будут повторяться до полной очистки внутренних полостей ЭЦН. Универсальный клапан является эффективным механизмом для проведения промывочных работ скважинного оборудования обратным током через НКТ, с помощью клапана можно проверить герметичность НКТ.

Данные решения позволяют решить целый ряд задач, связанных с обеспечением более надежной, устойчивой, стабильной работы клапана.

1. Изготовление клапанного блока, резьбовой втулки, упорной гильзы, нажимной резьбовой втулки из стали 40X13 позволяет избежать коррозии и повысить долговечность, что соответствует самым высоким требованиям по защите ответственных металлических деталей от коррозии.

2. Применение разрезных втулок, состоящих из фторопласта, наполненного на 40-60% бронзой, позволяет уменьшить потери на трение и снизить износ рабочих поверхностей корпуса и клапанного блока, предотвратить перекос, избежать заклинивания.

3. Установка уплотнительной системы, состоящей из двух компонентов - эластичного элемента из фторкаучуковой резины, обладающей термической стабильностью и устойчивостью к набуханию в минеральных маслах и смазках, алифатических и ароматических углеводородах, и двух неэластичных разрезных опорных колец из фторопласта, наполненного на 40-60% бронзой, между клапанным блоком и резьбовой втулкой с одной стороны и установка кольцевого уплотнения между клапанным блоком и основанием упорной гильзы позволяет защитить полость, в которой установлена пружина от асфальто-смоло-парафиновых отложений.

4. Геометрия продольных сквозных пазов в сочетании с продольными прямоугольными пазами упора обеспечивает уменьшение гидродинамического сопротивления при проходе скважинной жидкости во внутренние полости клапана и уменьшение накопления отложений.

5. Уплотнительные системы обеспечивают более надежную герметичность подвижных элементов, что позволяет использовать данную конструкцию в экстремальных условиях и большой глубине до 5000 м.

1. Универсальный клапан, содержащий расположенные в полом цилиндрическом корпусе клапанный блок, поджатый резьбовой втулкой, имеющий возможность скольжения в ее сквозном отверстии и корпусе вдоль вертикальной оси, запорный элемент в виде шарика, расположенный в кольцевой проточке корпуса клапанного блока, седло, пружину, упор со сквозными отверстиями, нажимной сферический торец которого в исходном положении расположен с гарантированным зазором по отношению к шарику, отличающийся тем, что в стенке корпуса клапанного блока в зоне расположения кольцевой проточки выполнены глухие продольные пазы, равномерно расположенные по окружности, позволяющие увеличить внутреннюю полость проточной части, на наружной цилиндрической поверхности корпуса клапанного блока расположены два буртика, в которых выполнены кольцевые канавки для установки в них разрезных втулок, установленных таким образом, что между поверхностью центрального сквозного отверстия корпуса клапана и наружной цилиндрической поверхностью корпуса клапанного блока образуется зазор, на боковой поверхности центрального осевого сквозного отверстия резьбовой втулки выполнена кольцевая канавка для установки уплотнительной системы, состоящей из двух компонентов - эластичного элемента и двух неэластичных разрезных опорных колец, внутри упора выполнен канал для прохода рабочей жидкости с выходным отверстием, пружина предварительно сжата усилием, величина которого определяется рабочим давлением, являющимся давлением столба жидкости в вертикальном трубопроводе, и расположена в герметичной полости.

2. Универсальный клапан по п.1, отличающийся тем, что разрезные втулки, расположенные в кольцевых канавках буртиков, состоят из фторопласта, наполненного на 40-60% бронзой.

3. Универсальный клапан по п.1, отличающийся тем, что эластичный элемент уплотнительной системы выполнен из фторкаучуковой резины, обладающей термической стабильностью и устойчивостью к набуханию в минеральных маслах и смазках, алифатических и ароматических углеводородах, а неэластичные разрезные опорные кольца выполнены из фторопласта, наполненного на 40-60% бронзой.

4. Универсальный клапан по п.1, отличающийся тем, что выходное отверстие канала для прохода рабочей жидкости образовано равномерно расположенными лысками, глубина и вертикальный размер которых выбраны таким образом, что в стенке упора образуются продольные сквозные пазы для уменьшения гидродинамического сопротивления жидкости за счет получения более оптимального сечения проходного канала, образованного пазами, дополнительно параллельно граням лысок в конусной поверхности выполнены продольные прямоугольные пазы.

5. Универсальный клапан по п.1, отличающийся тем, что корпус клапанного блока, резьбовая втулка, упор, нажимная резьбовая втулка выполнены из стали 40X13.