Электрод, применяемый для поверхностной обработки разрядом, и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии, в частности к способу изготовления электрода для поверхностной обработки разрядом. Состав, включающий электропроводный смешанный материал с размером частиц менее 5 мкм, содержащий первый порошок, полученный с помощью по меньшей мере любого процесса, выбранного из группы, состоящей из метода распыления, метода восстановления и карбонильного метода, и второй порошок, полученный методом измельчения, и связующее, причем электропроводный смешанный материал содержит второй порошок с долей 10-65 вес.%, подвергают инжекционному формованию с получением сырой заготовки. Заготовку нагревают для удаления связующего и спекают при температуре и времени выдержки, необходимых для получения электрода с электрическим сопротивлением от 1×10-3 до 3×10-2 Ом∙см. Обеспечивается высокое качество спекания и устранение вероятности пережога. 2 н. и 7 з.п. ф-лы, 4 ил., 1 табл.

Реферат

Область техники

[0001] Настоящее изобретение относится к электроду, применяемому для поверхностной обработки разрядом, при которой электрический разряд используется для формирования покрытия на обрабатываемом теле, и способу его изготовления.

Уровень техники

[0002] Расположение нерасходуемого электрода близко к обрабатываемому телу в масле или на воздухе и затем создание электрического разряда между ними позволяет проводить размерную обработку обрабатываемого тела. Эта технология обычно называется электроэрозионной обработкой, которая позволяет выполнять точную и сложную размерную обработку. При определенных условиях, например, если вместо нерасходуемого электрода используется расходуемый электрод, такой как сырой брикет, вместо размерной обработки обрабатываемого тела преимущественно происходит износ электрода. Составляющие электрода или продукты его реакции затем покрывают расположенную напротив электрода область на обрабатываемом теле, что позволяет выполнять поверхностную обработку обрабатываемого тела. Эту технологию иногда называют "поверхностной обработкой разрядом".

[0003] Задача состоит в том, как изготовить расходуемый электрод. В качестве электрода, применимого для поверхностной обработки разрядом, перспективным является использование прессованного порошкового тела, полученного путем прессования металлического порошка, так как связи между частицами порошка являются достаточно слабыми, чтобы сделать возможным разрушение этого тела в электрическом разряде, а с другой стороны, он может иметь значительную электропроводность. Однако, если связь слишком слабая, она может приводить к проблеме сложности в обращении.

[0004] PTL 1 раскрывает способ, при котором порошок металла, порошок металлического сплава или порошок какой-либо керамики обрабатывают прессованием, а затем нагревают для получения электрода из прессованного тела.

Список литературы

Патентная литература

[0005] PTL 1: Выложенная заявка на японский патент № 2006-212727

Раскрытие изобретения

[0006] Прессование приспособлено для формования электрода простой формы, такой как стержень. Однако часто требуется, чтобы электроды, применяемые для поверхностной обработки разрядом, имели сложные формы, соответствующие формам обрабатываемых тел. Более конкретно, желателен какой-либо способ формования с большей свободой выбора формы, и с этой точки зрения превосходным является инжекционное формование (также иначе называемое порошковым литьем под давлением или литьем порошковых смесей). Инжекционное формование по своей сути представляет способ изготовления плотного спеченного изделия. Поэтому трудно применить инжекционное формование для получения расходуемого электрода.

[0007] Настоящим изобретением предлагается способ получения расходуемого электрода именно с использованием инжекционного формования.

[0008] Согласно одному аспекту настоящего изобретения изготавливают электрод, применимый для поверхностной обработки разрядом. Этот способ состоит из следующих этапов: замешивание состава, включающего электропроводный смешанный материал, содержащий первый порошок, полученный с помощью по меньшей мере любого процесса, выбранного из группы, состоящей из метода пульверизации, метода восстановления и карбонильного метода, и второй порошок, полученный методом измельчения, и связующее, причем электропроводный смешанный материал содержит второй порошок с долей 10-65 вес.%; введение замешанного состава в литейную форму для получения сырой заготовки; нагревание сырой заготовки так, чтобы удалить связующее из сырой заготовки; и спекание сырой заготовки без связующего.

Краткое описание чертежей

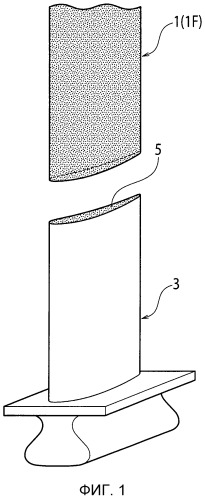

[0009] На Фиг. 1 приведен вид в перспективе, показывающий пример электрода, применяемого для поверхностной обработки разрядом, которым проводят поверхностную обработку разрядом лопатки ротора турбины.

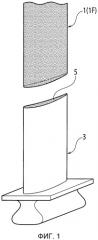

На Фиг. 2А схематично изображен этап замешивания состава при изготовлении электрода в соответствии с вариантом реализации настоящего изобретения.

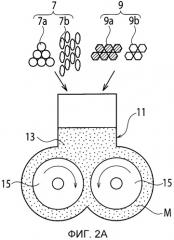

На Фиг. 2В схематично изображен этап введения состава в литейную форму при изготовлении.

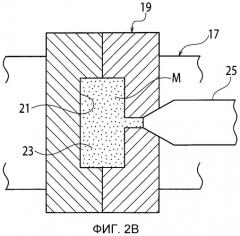

На Фиг. 3А схематично изображен этап удаления смазки/связующего из сырой заготовки при изготовлении.

На Фиг. 3В схематично изображен этап спекания сырой заготовки при изготовлении.

На Фиг. 4А схематично изображен этап вымывания воска посредством растворителя при изготовлении.

На Фиг. 4В схематично изображен этап обработки сырой заготовки изостатическим прессованием при изготовлении.

Предпочтительный вариант реализации изобретения

[0010] Далее со ссылкой на приложенные чертежи будет описан вариант реализации настоящего изобретения.

[0011] По всему данному описанию и приложенной формуле изобретения термин "поверхностная обработка разрядом" определяется и используется как действие по применению расходуемого электрода вместо нерасходуемого электрода, использованию электрического разряда в электроэрозионной установке для расходования электрода вместо размерной обработки детали и сцеплению составляющего электрод материала или продукта реакции между составляющим электрод материалом и рабочей жидкостью или рабочим газом с деталью.

[0012] Обращаясь к Фиг. 1, при поверхностной обработке разрядом расходуемый электрод 1 приближают к обрабатываемому телу 3 и подают импульсное электрическое питание между электродом 1 и обрабатываемым телом 3 для генерирования электрического разряда. Так как разряд вызывает постепенный износ электрода 1, на обрабатываемом теле 3 накапливается материал, поступающий с электрода 1, формируя покрытие 5. Поверхностную обработку разрядом можно выполнять на воздухе или, в качестве альтернативы, в подходящей жидкости, такой как минеральное масло. Объектом поверхностной обработки разрядом можно быть лопатка ротора турбины, которая показана на чертеже, или различные электропроводные детали машин.

[0013] Расходуемый электрод 1 изготавливают из порошка 7, содержащего электропроводный материал, такой как металл, путем выполнения инжекционного формования и спекания. В качестве электропроводного материала можно свободно выбрать любое вещество, отвечающее требованиям, предъявляемым к свойствам покрытия, а также можно выбрать любой смешанный материал из двух или более веществ. В качестве альтернативы, можно выбрать смешанный материал из электропроводного материала, такого как металл, и неэлектропроводного материала, такого как керамика.

[0014] В качестве порошка 7 предпочтительно используется порошок, обладающий признаком сохранения пор в полученном из него спеченном изделии после спекания. Сферические частицы находятся в контакте с соседними частицами в ограниченном числе точек, и поэтому их совокупность обладает относительно низкой объемной плотностью, а их спекание происходит медленно. В результате, после соответствующего спекания в полученном из него спеченном изделии, по всей вероятности, будут оставаться поры. Следовательно, порошок из сферических частиц является выгодным с точки зрения придания расходуемости спеченному изделию. Поэтому предпочтительно, чтобы в порошке 7 содержался порошок 7а из сферических частиц. В качестве примера способа изготовления порошка 7а из сферических частиц можно привести метод пульверизации, метод восстановления и карбонильный метод, все из которых уже известны.

[0015] В методе пульверизации ингредиент расплавляется любым средством плавления, таким как индукционная печь или газовая печь, а затем вытекает из сопла, а струя воды или инертного газа распыляет его с получением капель, которые будут затвердевать с образованием порошка. В методе восстановления оксид или хлорид металла реагирует с восстановителем, таким как водород или монооксид углерода, и при этом восстанавливается, в результате чего образуется порошок металла. В карбонильном методе карбонил металла реагирует с восстановителем, таким как водород или монооксид углерода, и при этом восстанавливается, в результате чего образуется порошок металла. Любой из этих методов дает порошок из частиц сферической формы или, в общем случае, из соединенных сфер, который приспособлен для изготовления расходуемого электрода 1. В качестве альтернативы, если возможно, порошок 7а из сферических частиц можно изготовить любым другим методом. Кроме того, такой порошок может быть доступным в продаже на рынке. Средний размер частиц можно регулировать любыми подходящими средствами, такими как классификация (разделение по крупности).

[0016] Кроме того, предпочтительно включать в состав порошка 7 порошок, позволяющий предотвратить возникновение трещин в спеченном изделии. В качестве примера такого порошка можно привести порошок 7b из чешуеобразных частиц, получаемый, например, любым известным методом измельчения.

[0017] В методе измельчения ингредиент механически измельчают при помощи шаровой мельницы, бисерной мельницы или струйной мельницы, тем самым получая чешуеобразные частицы. В качестве альтернативы, если возможно, для получения порошка 7b из чешуеобразных частиц можно применить любой другой метод. Кроме того, такой порошок может быть доступным в продаже на рынке. Средний размер частиц можно регулировать любыми подходящими средствами, такими как классификация (разделение по крупности).

[0018] Более конкретно, в качестве порошка 7 предпочтительно используют смешанный материал, состоящий из порошка 7а из сферических частиц и порошка 7b из чешуеобразных частиц. Так как с точки зрения качества спекания более выгодным является меньший средний размер частиц, то средний размер частиц порошка 7 предпочтительно составляет 5 мкм или менее, более предпочтительно 3 мкм.

[0019] С точки зрения предотвращения образования трещин в спеченном изделии, выгодными являются более высокие доли порошка 7b из чешуеобразных частиц. С другой стороны, с точки зрения текучести смешанного материала, выгодными являются более низкие доли порошка 7b из чешуеобразных частиц. Поэтому доля порошка 7b из чешуеобразных частиц от всего порошка 7 в качестве смешанного материала предпочтительно составляет 10-65 вес.%.

[0020] Порошок 7 замешивают вместе с подходящим связующим 9 и после этого подвергают инжекционному формованию. В качестве связующего 9 можно применять любое вещество, способное обеспечивать скрепление порошка 7, обладающее текучестью при высоких температурах и находящееся в твердом состоянии при низких температурах с тем, чтобы сохранять определенную форму, а также удаляемое каким-либо средством, таким как растворитель или нагрев. В качестве примера такого связующего можно привести подходящий воск, или подходящую синтетическую смолу, либо их смесь. Кроме того, приспособленное для инжекционного формования связующее может быть доступно в продаже на рынке.

[0021] В качестве примеров воска можно привести сложные эфиры жирных кислот, амиды жирных кислот, эфиры фталевой кислоты, парафиновые воски, микрокристаллические воски, полиэтиленовые воски, полипропиленовые воски, карнаубские воски, буроугольные воски, уретановые воски, денатурированные воски на основе малеинового ангидрида и полигликольные соединения, но не ограничиваясь ими. Предпочтительно в качестве связующего 9 применяют смесь из воска 9а и синтетической смолы 9b. Помимо этого, в состав можно включить смазку, такую как стеариновые кислоты.

[0022] С точки зрения предотвращения образования трещин в спеченном изделии выгодными являются более низкие доли связующего 9 в смеси порошка 7 и связующего 9, а с точки зрения обеспечения достаточной текучести смеси выгодными являются более высокие доли. Поэтому доля связующего 9 от всего смешанного материала в целом предпочтительно составляет 47,5-75 об.%, а более предпочтительно - 47,5-55 об.%. В случае, если выполняется изостатическое прессование, как описано позднее, образование трещин, по всей вероятности, предотвращается даже при доле связующего 9 выше 55 об.%.

[0023] Электропроводный порошок 7 и связующее 9, которые описаны выше, нагревают, например, до температуры от 100 до 150°С, чтобы обеспечить подходящую вязкость, и помещают в камеру 13 замешивания известной замешивающей установки 11, которая в качестве примера показана на Фиг. 2А. Порошок 7 и связующее 9 замешивают за счет вращения ротора 15, получая замешанный состав М.

[0024] В качестве установки 17 инжекционного формования можно использовать любую известную установку. Обращаясь к Фиг. 2В, установка 17 инжекционного формования состоит из литейной формы 19, сообщающейся с питателем 25. Литейная форма 19, в общем, разделяется на две или более части, и при сборке ее внутренняя поверхность 21 образует полость 23. Эта полость 23 имеет форму, дополняющую форму электрода 1. В качестве альтернативы, она может быть подходящим образом сделана большей на примерно 0-10% по сравнению с электродом 1, если учитывать ожидаемую усадку при спекании. В состав установки 17 инжекционного формования входит гидравлический цилиндр для создания давления в литейной форме 19.

[0025] Чтобы придать достаточную текучесть, состав М нагревают до температуры от 160 до 200°С и под давлением примерно 100 МПа вводят (нагнетают) через питатель 25 в литейную форму 19. Смешанным материалом заполняют полость 23 литейной формы 19, не оставляя свободного пространства, таким образом подвергая его формованию. После подходящего охлаждения получают твердую сырую заготовку 1F.

[0026] Чтобы удалить связующее 9 из полученной сырой заготовки 1F, выполняют известный этап удаления смазки/связующего. На этапе удаления смазки/связующего, например, используют печь 27, показанную в качестве примера на Фиг. 3А. Сырая заготовка 1F находится в печи 27, нагретой нагревательным средством, таким как нагреватель 29 на основе углеродных волокон. Внутреннее пространство печи 27 предпочтительно поддерживают при подходящем разрежении или продувают неокислительным газом, таким как азот, чтобы получить неокислительную атмосферу. Чтобы избежать теплового удара по сырой заготовке 1F во время повышения температуры, скорость повышения температуры может составлять, например, примерно 0,3-2°С/мин. В качестве альтернативы, чтобы увеличить эффективность повышения температуры, скорость повышения температуры может быть увеличена до момента достижения примерно 70-150°С, после чего она может быть понижена в диапазоне более высоких температур. В течение нескольких часов (например, 4-8 часов) поддерживают подходящую температуру (например, 350°С), которая выше температуры удаления воска 9а (например, 250°С). Так как такой нагрев приводит к разложению и улетучиванию воска 9а, воск 9а удаляется из сырой заготовки 1F.

[0027] В общем случае температура удаления синтетической смолы 9b выше температуры удаления воска 9а. Поэтому, когда температуру нагрева устанавливают ниже первой и выше второй из них, синтетическая смола 9b по-прежнему может оставаться в сырой заготовке 1F. Оставшаяся синтетическая смола 9b помогает сырой заготовке 1F сохранить свою форму.

[0028] После завершения нагрева печь охлаждают, при этом сохраняя продувку. Скорость охлаждения необходимо подходящим образом регулировать, чтобы не получить чрезмерный тепловой удар по сырой заготовке. После достаточного охлаждения в печь вводят азот или аналогичный газ, чтобы создать в ней атмосферное давление, после чего вынимают сырую заготовку 1F, из которой удален воск. В качестве альтернативы, не вынимая сырую заготовку, в этой же печи можно выполнить следующий этап.

[0029] Чтобы удалить синтетическую смолу 9b, сырую заготовку 1F дополнительно нагревают в той же самой или другой печи. В неокислительной атмосфере, как описано выше, сырую заготовку 1F нагревают любым нагревательным средством, таким как нагреватель 29 на основе углеродных волокон. Скорость повышения температуры может быть больше, чем описано выше, например, примерно 2-20°С/мин. В течение нескольких часов (например, 4-8 часов) поддерживают подходящую температуру, которая выше температуры удаления синтетической смолы 9b (например, 450°С). Так как такой нагрев приводит к разложению и улетучиванию синтетической смолы 9b, синтетическая смола 9b удаляется из сырой заготовки 1F.

[0030] Такой нагрев может выполняться при температуре выше температуры удаления синтетической смолы 9b и близкой к температуре спекания. Поддерживание этой температуры приводит не только к удалению синтетической смолы 9b, но и к предварительному спеканию, за счет чего форма сырой заготовки 1F сохраняется и без связующего.

[0031] Этап удаления смазки/связующего, описанный выше, можно выполнять не нагреванием, а любым подходящим растворителем. Например, как показано на Фиг. 4А, сырую заготовку 1F погружают в растворитель S, хранящийся в ванне 41, что приводит к вымыванию из нее воска. В качестве альтернативы, растворитель S может быть распылен на сырую заготовку 1F внутри подходящего контейнера. В качестве примеров растворителя S можно привести гептан, метиленхлорид и бензол, но не ограничиваясь ими. Чтобы способствовать вымыванию, можно дополнительно провести какой-либо подходящий нагрев. Например, ванну 41 целиком можно поместить в водяную баню. После подходящей сушки сырую заготовку 1F, из которой удален воск, переносят на этап спекания.

[0032] В качестве альтернативы, после удаления воска можно выполнить изостатическое прессование сырой заготовки 1F. Обращаясь к Фиг. 4В, сырую заготовку 1F запаивают в каучуковую форму 43 подходящей небольшой толщины и вместе с ней устанавливают в емкость 45 высокого давления. Так как емкость 45 высокого давления заполнена рабочей жидкостью L, то при создании давления в этой жидкости L сырая заготовка 1F подвергается изотропному воздействию давления. Изостатическое прессование может выполняться без нагрева, а именно, оно может выполняться как холодное изостатическое прессование (CIP, Cold Isostatic Pressing). В качестве альтернативы, оно может выполняться как горячее изостатическое прессование (HIP, Hot Isostatic Pressing), в результате чего одновременно происходит спекание, как описано позднее. Выполнение изостатического прессования предпочтительно для регулирования плотности спеченного изделия.

[0033] Обращаясь к Фиг. 3В, сырую заготовку 1F, из которой удалено связующее, устанавливают в печь 31, выполненную с возможностью нагревания до температуры спекания или выше. Температура спекания зависит от материала порошка 7 и ниже температуры плавления Тпл (К), в общем случае она находится в диапазоне 0,5-0,8 Тпл. Внутреннее пространство печи 81 предпочтительно поддерживают при подходящем разрежении или продувают неокислительным газом, таким как азот, чтобы получить неокислительную атмосферу. Скорость повышения температуры может составлять, например, примерно 2-20°С/мин. После достижения подходящей температуры, которая выше температуры спекания, ее поддерживают в течение значительного периода времени, например, 0,5 часа.

[0034] Чтобы избежать чрезмерного спекания, температуру нагрева и время поддержания температуры необходимо ограничивать подходящим образом. На практике для поверхностной обработки разрядом предпочтительно применять электрод, имеющий плотность после спекания (полученную путем деления объемной плотности на теоретическую плотность идеального тела без пор) примерно 25-45%. Учитывая эту плотность после спекания, на основе конечного числа экспериментов можно легко определить температуру нагрева и время ее поддержания. В качестве альтернативы, вместо плотности после спекания можно определить температуру нагрева и время, необходимые для получения электрического сопротивления электрода 1, составляющего 1×10-3 Ом∙см или более и 3×10-3 Ом∙см или менее. Электрическое сопротивление может быть показателем расходуемости электрода. При этом вышеупомянутая плотность после спекания может быть легко получена без какого-либо специального контроля, в зависимости от материалов.

[0035] После завершения нагрева печь охлаждают, при этом сохраняя продувку. Скорость охлаждения необходимо подходящим образом регулировать, чтобы не нанести чрезмерный тепловой удар по спеченному изделию. После достаточного охлаждения, в печь вводят азот или аналогичный газ, чтобы создать в ней атмосферное давление, после чего вынимают спеченный электрод 1.

[0036] Согласно общеизвестной информации, доступной специалистам в данной области техники, чешуеобразные частицы склонны попадать в промежутки между сферическими частицами и поэтому стимулируют протекание спекания. Это приводит к увеличению плотности после спекания и поэтому, как ожидается, будет невыгодным при изготовлении расходуемого электрода. Вопреки этому ожиданию, согласно вышеуказанному процессу, плотность после спекания электрода 1 является достаточно низкой, поэтому электрод хорошо расходуется и за счет этого применим для поверхностной обработки разрядом. Помимо этого, при смешивании чешуеобразных частиц и сферических частиц снижается текучесть смешанного материала. Это, как известно, мешает инжекционному формованию. Вопреки ожиданию, согласно вышеуказанному процессу, можно без проблем выполнять формование электрода 1.

[0037] Чтобы продемонстрировать эффекты настоящего изобретения, были проведены следующие эксперименты.

[0038] Порошок из сферических частиц получали методом пульверизации из известного износостойкого сплава кобальта. Затем из того же сплава методом измельчения с использованием шаровой мельницы получали порошок из чешуеобразных частиц. Приготовили соответствующие смешанные материалы, в которых были смешаны порошок из сферических частиц и порошок из чешуеобразных частиц в соотношениях, приведенных в Таблице 1. Соответственно им, примешивали связующее, состоящее из карнаубского воска в количестве 40 вес.%, полипропилена в количестве 58 вес.% и стеариновой кислоты в количестве 2 вес.%, в соотношениях, приведенных в Таблице 1, а затем соответственно замешивали. Путем инжекционного формования получали прямоугольные параллелепипеды размерами 10×5×100 мм, которые затем подвергали удалению смазки/связующего и спеканию. Соответствующие тестовые образцы выдерживали при 250°С в течение 4 часов, а затем выдерживали при 350°С в течение 20 часов, тем самым удалив смазку/связующее. Подвергнутые удалению смазки/связующего тестовые образцы спекали при 800°С в течение 10 часов.

[0039] Результаты изучения внешнего вида соответствующих тестовых образцов сведены в Таблицу 1. В Таблице 1 выглядевший не имеющим трещин классифицирован как "хороший", а выглядевший имеющим трещины классифицирован как "плохой". Кроме того, тот, из которого не удалось получить сырую заготовку, классифицирован как "бракованный".

| Таблица 1Поддаваемость спеканию | ||||||

| Доля порошка из чешуеобразных частиц от всего смешанного материала(вес.%) | Доля связующего от всего состава(объем.%) | |||||

| 57,5 | 55 | 52,5 | 50 | 47,5 | 45 | |

| 10 | Плохой | Хороший | Хороший | Хороший | Бракованный | |

| 20 | Плохой | Хороший | Хороший | Хороший | ||

| 30 | Плохой | Хороший | Хороший | Хороший | ||

| 40 | Плохой | Хороший | Хороший | Хороший | Хороший | |

| 50 | Плохой | Хороший | Хороший | Хороший | Бракованный | |

| 60 | Плохой | Хороший | Хороший | Хороший | Бракованный | |

| 65 | Плохой | Хороший | Хороший | Бракованный | Бракованный | |

| 70 | Плохой | Бракованный | Бракованный |

[0040] Далее, тестовые образцы, классифицированные как "хороший", попробовали применить для поверхностной обработки разрядом. Было подтверждено, что любой из них успешно формировал покрытие.

[0041] Хотя выше изобретение было описано со ссылкой на определенные варианты его реализации, изобретение не ограничивается описанными выше вариантами реализации. В свете вышеприведенных сведений специалистам в данной области техники будут очевидны модификации и изменения описанных выше вариантов реализации.

Промышленная применимость

[0042] Предлагается расходуемый электрод, предпочтительно применяемый для поверхностной обработки разрядом.

1. Способ изготовления электрода, используемого для поверхностной обработки разрядом, содержащий:замешивание состава, включающего электропроводный смешанный материал с размером частиц менее 5 мкм, содержащий первый порошок, полученный с помощью по меньшей мере любого процесса, выбранного из группы, состоящей из метода распыления, метода восстановления и карбонильного метода, и второй порошок, полученный методом измельчения, и связующее, причем электропроводный смешанный материал содержит второй порошок с долей 10-65 вес.%;инжекционное формование замешанного состава в литейную форму с получением сырой заготовки;нагревание сырой заготовки так, чтобы удалить связующее из сырой заготовки; испекание сырой заготовки без связующего при температуре и времени выдержки, необходимых для получения электрода с электрическим сопротивлением от 1×10-3 до 3×10-2 Ом∙см.

2. Способ по п.1, в котором связующее примешивают в состав с долей 47-55 об.% от состава.

3. Способ по п.1, который дополнительно содержит уменьшение среднего размера частиц смешанного материала до 5 мкм или менее.

4. Способ по п.1, который дополнительно содержит обработку сырой заготовки изостатическим прессованием.

5. Способ по п.4, в котором связующее примешивают в состав с долей 47-55 об.% от состава.

6. Способ по п.4, в котором связующее содержит воск, имеющий первую температуру удаления, и синтетическую смолу, имеющую вторую температуру удаления, и сырую заготовку нагревают до второй температуры удаления или выше на этапе нагревания сырой заготовки с тем, чтобы удалить связующее из сырой заготовки.

7. Способ по п.6, который дополнительно содержит вымывание воска из сырой заготовки посредством растворителя перед изостатическим прессованием с тем, чтобы удалить воск из сырой заготовки.

8. Способ по п.6, который дополнительно содержит нагревание сырой заготовки до температуры не ниже первой температуры удаления и не выше второй температуры удаления перед изостатическим прессованием с тем, чтобы удалить воск из сырой заготовки.

9. Электрод для поверхностной обработки разрядом, изготовленный:замешиванием состава, включающего электропроводный смешанный материал с размером частиц менее 5 мкм, содержащий первый порошок, полученный с помощью по меньшей мере любого процесса, выбранного из группы, состоящей из метода распыления, метода восстановления и карбонильного метода, и второй порошок, полученный методом измельчения, и связующее, причем электропроводный смешанный материал содержит второй порошок с долей 10-65 вес.%;инжекционным формованием замешанного состава в литейную форму с получением сырой заготовки;нагреванием сырой заготовки так, чтобы удалить связующее из сырой заготовки; испеканием сырой заготовки без связующего при температуре и времени выдержки, необходимых для получения электрода с электрическим сопротивлением от 1×10-3 до 3×10-2 Ом∙см.