Способ получения режущего инструмента из карбидсодержащих сплавов вольфрамовой (вк) и титано-вольфрамовой (тк) групп

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к изделиям из карбидсодержаших твердых сплавов, применяемым для холодной и горячей механической обработки металлов и сплавов, например, резанием. Способ получения режущего инструмента из карбидсодержащих сплавов вольфрамовой (ВК) и титано-вольфрамовой (ТК) групп включает спекание карбидсодержащих сплавов при температуре 1400-1650°C и охлаждение. После спекания производят вакуумный отжиг с нагревом до температуры 1050°C-1250°C и выдержкой 1 час, а последующее охлаждение осуществляют вместе с печью в течение 4 часов. Повышается стойкость карбидсодержащих сплавов. 8 ил., 5 табл.

Реферат

Изобретение относится к области машиностроения, преимущественно к способам получения изделий порошковой металлургии, в частности к изделиям из карбидсодержащих твердых сплавов вольфрамовой (ВК) и титано-вольфрамовой (ТК) групп, применяемым для холодной и горячей механической обработки металлов и сплавов, например, резанием.

Известен способ термической обработки изделий из карбидсодержащих твердых сплавов с помощью закалки [Лошак М.Г. Прочность и долговечность твердых сплавов. - Киев: Наукова думка, 1984. - 218 с.], при котором температура закалки всегда выбирается ниже температуры эвтектики компонентов твердого сплава: монокарбида вольфрама и цементирующей кобальтовой связки. Недостатками известного способа являются малая степень упрочнения режущих пластин из твердых сплавов и низкая стойкость их к воздействию ударных нагрузок.

Наиболее близким к заявляемому способу является способ термической обработки изделий из карбидсодержащих твердых сплавов, полученных методом стационарного спекания в присутствии жидкой фазы, при котором температуру обработки выбирают в интервале температур 800-1400°C [Wu Yinfang. A survey of study on heat-treatment of cemented carbide. - Hard metals and hard materials. - 1993. - V.1, 1. - P.20-23 (прототип)], причем интервал температур, больших 1280°C, лежит выше температуры эвтектики (1280°C) компонентов твердого сплава. Таким образом, при термообработке в интервале температур 1280-1400°C происходит повторная рекристаллизация твердого сплава. Недостатками известного способа являются:

- относительно малая степень упрочнения режущих пластин из твердых сплавов:

- низкая стойкость режущих пластин из твердых сплавов к воздействию ударных нагрузок.

Заявляемое изобретение направлено на увеличение степени упрочнения и стойкости к воздействию ударных нагрузок.

Техническим результатом предлагаемого изобретения является повышение стойкостных свойств карбидсодержащих сплавов вольфрамовой (ВК) и титано-вольфрамовой (ТК) групп введением вакуумного отжига карбидсодержащих сплавов после спекания, что увеличивает стойкость карбидсодержащих сплавов.

Техническая задача решается тем, что способ получения режущего инструмента из карбидсодержащих сплавов вольфрамовой (ВК) и титано-вольфрамовой (ТК) групп, включающий спекание карбидсодержащих сплавов при температуре 1400-1650°C, охлаждение, отличающийся тем, что после спекания производят вакуумный отжиг в вакуумной печи с нагревом до температуры 1050-1250°C (вакуум 5×10-5 мм рт.ст.), выдержки 1 час, с последующим охлаждением вместе с печью в течение 4 часов.

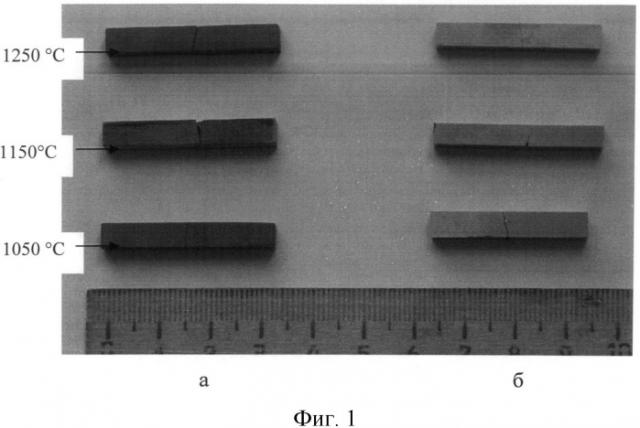

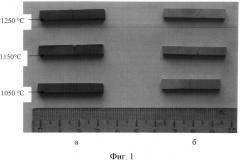

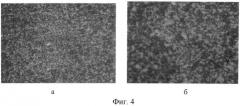

Для пояснения способа на фиг.1 показан внешний вид твердосплавных штабиков ВК8 (а) и Т14К8 (б), увеличение 1:1, на фиг.2 показан график изменения твердости твердосплавных штабиков ВК8 и Т14К8 в зависимости от температуры отжига, на фиг.3 показана микроструктура твердого сплава Т14К8 после отжига при температуре 1050°C, 1420HV, износ 0,02 мм, а - увеличение 640, б - увеличение 1280, на фиг.4 - микроструктура твердого сплава Т14К8 после отжига при температуре 1150°C, 1340HV, износ 0,02 мм, а - увеличение 640, б - увеличение 1280, на фиг.5 - микроструктура твердого сплава Т14К8 после отжига при температуре 1250°C, 1450 HV, а - увеличение 640, б - увеличение 1280, на фиг.6 - микроструктура твердого сплава ВК8 после отжига при температуре 1050°C, 1410HV, износ 0,1 мм, а - увеличение 640, б - увеличение 1280, на фиг.7 - микроструктура твердого сплава ВК8 после отжига при температуре 1150°C, 1440HV, износ 0,2 мм, а - увеличение 640, б - увеличение 1280, на фиг.8 - микроструктура твердого сплава ВК8 после отжига при температуре 1250°C, 1400HV, износ 0,14 мм, а - увеличение 640, б - увеличение 1280.

Способ осуществляют следующим образом:

До и после отжига образцов были определены размеры: ширина, высота и длина, твердость и предел прочности при изгибе (таблица 1, 2 и фиг.2).

| Таблица 1 | |||||||||

| Марка материала | Вид обработки | Размеры, мм | F, H | М | h*h*B/6 | Предел прочности, Н/мм2 | Среднее значение | ||

| ширина | высота | длина | |||||||

| ВК8 | Исходный | 5,00 | 5,10 | 34,00 | 6176 | 52496 | 21,675 | 1800 | (1833) 1830 |

| 5,20 | 5,33 | 34,00 | 5414 | 46019 | 24,6210467 | 1869 | |||

| Отжиг в вакууме при 1050°C | 5,26 | 5,32 | 34,00 | 4067 | 34569,5 | 24,811771 | 2195 | (2192) 2190 | |

| 5,10 | 5,10 | 34,00 | 5539 | 47081,5 | 22,1085 | 2130 | |||

| 5,22 | 5,27 | 34,00 | 5682 | 48297 | 24,162423 | 1999 | |||

| Отжиг в вакууме при 1150°C | 5,23 | 5,30 | 34,00 | 4956 | 42126 | 24,485117 | 1720 | (1907) 1910 | |

| ВК8 | 5,10 | 5,10 | 34,00 | 5834 | 49589 | 22,1085 | 2243 | ||

| 5,22 | 5,27 | 34,00 | 5000 | 42500 | 24,162423 | 1759 | |||

| Отжиг в вакууме при 1250°C | 5,25 | 5,32 | 34,00 | 4092 | 34782 | 24,7646 | 1705 | (1819) 1820 | |

| 5,00 | 5,10 | 34,00 | 4945 | 42032,5 | 21,675 | 1939 | |||

| 5,23 | 5,33 | 34,00 | 4406 | 37451 | 24,763091 | 1912 | |||

| Отжиг в вакууме при 1050°C | 4,76 | 5,20 | 32,00 | 7877 | 63016 | 21,451733 | 2938 | (2617) 2620 | |

| 4,83 | 5,26 | 32,00 | 6620 | 52960 | 22,272418 | 2378 | |||

| 4,64 | 4,70 | 32,00 | 4417 | 35336 | 17,082933 | 2068 | |||

| 4,50 | 4,70 | 32,00 | 6295 | 50360 | 16,5675 | 3040 | |||

| 5,09 | 5,30 | 32,00 | 7926 | 63408 | 23,829683 | 2661 | |||

| Отжиг в вакууме при 1150°C | 4,57 | 4,95 | 32,00 | 5200 | 41600 | 18,662738 | 2229 | (2312) 2310 | |

| 4,62 | 5,12 | 32,00 | 3999 | 31992 | 20,185088 | 1585 | |||

| T14K8 | 4,98 | 5,12 | 32,00 | 7883 | 63064 | 21,757952 | 2898 | ||

| 4,50 | 5,00 | 32,00 | 5555 | 44440 | 18,75 | 2370 | |||

| 5,13 | 5,30 | 32,00 | 7433 | 59464 | 24,01695 | 2476 | |||

| Отжиг в вакууме при 1250°C | 4,42 | 5,01 | 32,00 | 4127 | 33016 | 18,490407 | 1786 | (1714) 1710 | |

| 4,34 | 4,94 | 32,00 | 3008 | 24064 | 17,651937 | 1363 | |||

| 4,68 | 4,67 | 32,00 | 3596 | 28768 | 17,010942 | 1691 | |||

| 4,60 | 5,00 | 32,00 | 5292 | 42336 | 19,166667 | 2209 | |||

| 4,73 | 5,27 | 32,00 | 4170 | 33360 | 21,894303 | 1524 | |||

| Т14К8 | Исходный | 4,62 | 5,12 | 32,00 | 3900 | 32260 | 20,194506 | 1500 | 1500 |

| Таблица 2 | ||||||

| Марка твердого сплава | Форма образца | Твердость, HV | Твердость средняя, HV | |||

| 1 | 2 | 3 | Среднее | |||

| 1050°C - вакуум | ||||||

| Т14К8 | Штабик | 1402 | 1402 | 1402 | 1402 | (1421) 1420 |

| 1427 | 1452 | 1452 | 1444 | |||

| 1452 | 1452 | 1505 | 1470 | |||

| 1378 | 1378 | 1378 | 1378 | |||

| 1402 | 1427 | 1402 | 1410 | |||

| ВК8 | Штабик | 1589 | 1533 | 1478 | 1533 | (1405) 1410 |

| 1402 | 1288 | 1378 | 1356 | |||

| 1354 | 1288 | 1332 | 1325 | |||

| Т14К8 | 5 гранная пластинка | 1452 | 1505 | 1378 | 1445 | 1445 |

| 1150°C - вакуум | ||||||

| Т14К8 | Штабик | 1427 | 1427 | 1378 | 1411 | (1411) 1410 |

| 1427 | 1411 | 1411 | 1419 | |||

| 1427 | 1411 | 1379 | 1412 | |||

| 1410 | 1410 | 1390 | 1400 | |||

| 1427 | 1410 | 1411 | 1418 | |||

| ВК8 | Штабик | 1533 | 1533 | 1452 | 1493 | (1442) 1440 |

| 1478 | 1478 | 1478 | 1478 | |||

| 1378 | 1378 | 1332 | 1355 | |||

| Т14К8 | 5 гранная пластинка | 1365 | 1560 | 1365 | 1465 | 1465 |

| 1250°C - вакуум | ||||||

| Т14К8 | Штабик | 1332 | 1402 | 1402 | 1367 | (1452) 1450 |

| 1452 | 1505 | 1533 | 1497 | |||

| 1452 | 1505 | 1533 | 1497 | |||

| 1505 | 1452 | 1452 | 1479 | |||

| 1452 | 1427 | 1378 | 1419 | |||

| ВК8 | Штабик | 1402 | 1332 | 1452 | 1395 | (1392) 1400 |

| 1452 | 1378 | 1332 | 1387 | |||

| 1402 | 1402 | 1378 | 1394 | |||

| Т14К8 | 5 гранная пластинка | 1452 | 1402 | 1402 | 1419 | (1419) 1420 |

Характеристика исследуемых образцов после отжига в вакууме приведена в таблице 3.

| Таблица 3 | ||

| T, °C | Т14К8 | ВК8 |

| 1050 | Ширина и высота образцов увеличилась на 3-5%, длина осталась прежней. Твердость увеличилась на 10%, предел прочности увеличился на 80% | Ширина и высота образцов увеличилась на 3-5%, длина осталась прежней. Твердость уменьшилась на 10%. Предел прочности увеличился на 10% |

| 1150 | Длина прежняя, ширина и высота увеличились на 3-5%. Твердость осталась прежней, предел прочности увеличился на 60% | Ширина и высота образцов увеличилась на 3-5%, длина осталась прежней. Твердость уменьшилась на 5%. Предел прочности увеличился на 5% |

| 1250 | Ширина и высота увеличились на 3-5%, длина прежняя. Твердость увеличилась на 5%, предел прочности увеличился на 20%. Износ пластин уменьшился на 30% и составил 0,6 мм | Ширина, высота увеличилась на 3-5%, длина прежняя. Твердость уменьшилась на 10%, предел прочности остался прежним. Износ пластин уменьшился с 0,2 до 0,16 мм |

Результаты исследований показали, что отжиг в вакууме эффективно проводить для сплава Т14К8. С повышением температуры предел прочности повышается, а твердость уменьшается. Лучший режим отжига при температуре 1050°C. Прочность увеличилась примерно в 1.7 раз.

Для сплава ВК8 проведение вакуумного отжига приводит к увеличению прочности на 5-10% и незначительному снижению твердости.

После проведения отжига при различных температурах в вакууме твердых сплавов ВК8 и Т14К8 были приготовлены шлифы и исследованы микроструктуры данных сплавов при различных увеличениях.

Увеличение температуры отжига с 1050°C до 1250°C привело к увеличению растворимости карбидов вольфрама в кобальте для сплава ВК8 и увеличению предела прочности при изгибе при неизменной твердости. Твердый сплав Т14К8 при увеличении температуры отжига меняет свою структуру следующим образом: измельчаются карбидные включения и увеличивается количество темной фазы - β-кобальт, что ведет к увеличению прочности образцов при неизменной твердости (фиг.3 - Микроструктура твердого сплава Т14К8 после отжига при температуре 1050°C, 1420HV, износ 0,02 мм, фиг.4 - Микроструктура твердого сплава Т14К8 после отжига при температуре 1150°C, 1340HV, износ 0,02 мм, фиг.5 - Микроструктура твердого сплава Т14К8 после отжига при температуре 1250°С, 1450 HV. фиг.6 - Микроструктура твердого сплава ВК8 после отжига при температуре 1050°C, 1410HV, износ 0,1 мм, фиг.7 - Микроструктура твердого сплава ВК8 после отжига при температуре 1150°C, 1440HV, износ 0,2 мм, фиг.8 - Микроструктура твердого сплава ВК8 после отжига при температуре 1250°C 1400HV, износ 0,14 мм, а - увеличение 640, б - увеличение 1280).

Влияние температуры отжига на износ поверхности (таблица 4) твердых сплавов ВК8 и Т14К8 изучен в следующей серии экспериментов. Резание проводили торцевым точением от центра к периферии, n=400 мин-1, t=1 час, s=0,1 мм/об, глубина резания - 1 мм, 5 проходов. С повышением температуры отжига с 1050°C до 1250°C уменьшился износ шлифовальной грани твердого сплава ВК8 с 0,4 до 0,1 мм.

| Таблица 4 | |||||||

| Марка материала | Вид обработки | Предел прочности, Н/мм2 | Твердость, HV | Шлифованная грань | Не шлифованная грань | ||

| задняя поверхность | передняя поверхность | задняя поверхность | передняя поверхность | ||||

| ВК8 | Исходный | 1830 | 1490 | 0,4 | 0,24 | 0,6 | 0,1 |

| Отжиг в вакууме при 1050°C | 2190 | 1410 | 0,1 | 0,18 | 0,1 | 0,12 | |

| Отжиг в вакууме при 1150°C | 1910 | 1440 | 0,15 | 0,24 | 0,2 | 0,38 | |

| Отжиг в вакууме при 1250°C | 1820 | 1400 | 0,16 | 0,1 | 0,14 | 0,2 | |

| Т14К8 | Исходный | 1500 | 1400 | 0,25 | 0,15 | 0,3 | 0,15 |

| Отжиг в вакууме при 1050°C | 2620 | 1420 | 0,06 | 0,06 | 0,02 | 0,1 | |

| Отжиг в вакууме при 1150°C | 2310 | 1410 | 0,04 | 0,06 | 0,02 | 0,08 | |

| Отжиг в вакууме при 1250°C | 1710 | 1450 | 0,04 | 0,04 | излом |

Износ твердого сплава Т14К8 с повышением температуры отжига уменьшился в 3-6 раз, что указывает на положительное влияние отжига ни износ данного вида сплава (время отжига при заданной температуре - 1 час, время нагрева и охлаждения - 2,5-4 часа).

Проанализировали результаты проведенных экспериментальных работ по повышению физико-механических и эксплуатационных свойств твердых сплавов групп ВК и ТК и дали сравнение с прототипом (таблица 5). Была проведена термообработка с нагревом образцов в вакууме при температуре 1050°C, 1150°C, 1250°C. Твердость практически не изменилась и осталась в интервале 1400-1450 HV, предел прочности повысился от 50 до 80%, износ уменьшился в 3-6 раз, коэффициент стойкости (определяли как отношение износостойкости до и после вакуумного отжига) увеличился в 3-6 раз.

| Таблица 5 | ||||

| Марка материала | Вид обработки | Предел прочности, МПа | Твердость, HV | Коэффициент стойкости, K |

| ВК8 | Исходный | 1830 | 1490 | 1 |

| Отжиг в вакууме при 1050°C | 2190 | 1410 | 4 | |

| Отжиг в вакууме при 1150°C | 1910 | 1440 | 3,5 | |

| Отжиг в вакууме при 1250°C | 1820 | 1400 | 3 | |

| Т14К8 | Исходный | 1500 | 1400 | 1 |

| Отжиг в вакууме при 1050°C | 2620 | 1420 | 4 | |

| Отжиг в вакууме при 1150°C | 2310 | 1410 | 5 | |

| Отжиг в вакууме при 1250°C | 1710 | 1450 | 6 | |

| ВК8 и Т15К6 | Прототип | - | - | 3 |

| - | - | 3 |

Способ получения режущего инструмента из карбидсодержащих сплавов вольфрамовой (ВК) и титано-вольфрамовой (ТК) групп, включающий спекание карбидсодержащих сплавов при температуре 1400-1650°C и охлаждение, отличающийся тем, что после спекания производят вакуумный отжиг с нагревом до температуры 1050°C-1250°C и выдержкой 1 час, а последующее охлаждение осуществляют вместе с печью в течение 4 часов.