Способ приготовления раствора бутилкаучука и аппарат для растворения

Иллюстрации

Показать всеИзобретение относится к приготовлению растворов каучуков, например, таких как бутилкаучук, с целью его последующей модификации или получения латекса, и к оборудованию для растворения полимерных материалов. Способ приготовления раствора бутилкаучука в углеводородном растворителе осуществляется в вертикальном цилиндрическом аппарате, имеющем зону смешения, в которой установлена мешалка, представляющая собой статор и ротор с вертикальными стержнями, зону растворения, расположенную выше зоны смешения, и зону отстоя, находящуюся ниже зоны смешения, в который подают водную суспензию крошки каучука под мешалку, растворитель, и осуществляют циркуляцию раствора каучука из зоны растворения в две зоны - зону смешения и зону растворения в соотношении 1:(5-10) соответственно, а подачу водной суспензии крошки каучука осуществляют под мешалку. Аппарат для растворения содержит вертикальный корпус со штуцерами для подачи дисперсной фазы - пульпы полимера, подачи растворителя, вывода раствора и воды и штуцером вывода раствора для обеспечения циркуляции, внутри которого по оси расположена мешалка, выполненная в виде ротора и статора в форме горизонтальных рам со спицами, которая делит аппарат на три зоны: смешения, растворения и отстоя. Зона смешения выполнена меньшего диаметра, равного 0,8-0,9 от диаметра зоны растворения и зоны отстоя, штуцер для подачи пульпы полимера расположен в верхней части зоны отстоя ниже мешалки и аппарат дополнительно снабжен двумя штуцерами ввода раствора для обеспечения циркуляции, один из которых расположен в зоне растворения над мешалкой, а другой - в зоне отстоя непосредственно под мешалкой. Технический результат - изобретение позволяет снизить энергозатраты при растворении полимеров и увеличить надежность растворения и расслаивания. 2 н.п. ф-лы, 5 табл., 3 ил., 5 пр.

Реферат

Изобретение относится к промышленности синтетического каучука, в частности к приготовлению растворов каучуков, получаемых методом каталитической полимеризации и выделяемых водной дегазацией, например, таких как бутилкаучук, с целью его последующей модификации или получения латекса, и к оборудованию для растворения полимерных материалов.

Известен способ растворения каучуков, в соответствии с которым каучук подвергают экструзии в червячном прессе и получаемые гранулы преимущественно цилиндрической формы направляют на растворение (Патент США №3756978, кл. 260-33.6A, 1973 г.). Недостатком способа является его периодичность и повышенная энергоемкость.

Известны аппараты для растворения дисперсной твердой фазы в высоковязких и неньютоновских жидкостях. Аппараты оборудованы мешалками разного типа, обеспечивающими механическое воздействие на среду во всем объеме аппарата (Аксельруд Г.А., Молчанов А.Д. Растворение твердых веществ. М. - : Химия, 1977, с.186-187).

Наиболее близким по технической сущности является способ приготовления раствора каучука с малой степенью непредельности (Патент РФ №1649799, C08J 3/11, C08F 6/24, 02.03.1987, Бюл. №26, 2000).

В соответствии с этим способом на растворение подают водную суспензию крошки каучука, сформированную на стадии водной дегазации, при массовом соотношении водной суспензии к растворителю (3-15):1, а растворение ведут в аппарате, имеющем зону смешения, содержащую перемешивающее устройство, выполненное в форме статора и ротора с вертикальными стержнями, при скорости вращения ротора 1-1,5 с-1, зону растворения и зону отстоя с соотношением объемов зоны растворения и зоны отстоя (1,5-4):1. При этом ведут циркуляцию раствора каучука из зоны растворения в зону смешения с расходом, обеспечивающим линейную скорость (1-5)·10-2 м/с, а скорость движения воды в зоне отстоя составляет (0,5-5)·10-3 м/с.

Преимуществом данного способа являются непрерывность процесса растворения, сохранение свойств каучука, относительно небольшая энергоемкость.

К недостаткам способа можно отнести нарушение режима, связанное с возможностью эмульгирования системы. В этом случае происходит попадание раствора каучука в отводящуюся из аппарата воду, а в растворе каучука присутствуют нерастворившиеся частицы каучука, и содержится большое количество воды.

Наиболее близким к предлагаемому аппарату является аппарат для растворения (патент РФ №1496059, B01F 1/00, 02.03.87, Бюл. №15, 2000).

Аппарат содержит вертикальный корпус с термостатирующей рубашкой и штуцерами для подачи дисперсной фазы - пульпы полимера, подачи растворителя, вывода раствора и воды. В корпусе расположена мешалка в виде ротора и статора в форме горизонтальных рам со спицами, на которых закреплены ножи. Штуцер подачи пульпы полимера расположен на высоте мешалки или выше нее. Мешалка установлена на высоте 0,2-0,4 высоты корпуса. Корпус имеет также штуцеры вывода раствора каучука на циркуляцию, установленные на высоте 0,5-0,7 высоты корпуса и соединенные посредством трубопровода со штуцером подачи растворителя. Конструктивно в аппарате создаются три зоны: смешения - зона установки мешалки и подачи реагентов, растворения - над мешалкой (там для уменьшения времени растворения установлена термостатирующая рубашка) и зона отстоя воды - под мешалкой.

Недостатком этого аппарата является повышенная энергоемкость, связанная с необходимостью повышенной циркуляции реагентов через зону смешения для обеспечения необходимой скорости движения среды для выноса полимера в зону растворения.

Одной из причин эмульгирования системы является то обстоятельство, что суспензию крошки каучука подают либо в зону смешения, либо выше этой зоны. Это приводит к избыточному взаимодействию водной и углеводородной фаз, приводящему к эмульгированию. Тот же эффект наблюдается и при интенсивной циркуляции циркулирующего раствора каучука, подаваемого в зону смешения.

Задачей настоящего изобретения является обеспечение стабильной работы непрерывного процесса растворения каучука при одновременном снижении энергозатрат.

Указанная цель достигается способом приготовления раствора бутилкаучука в углеводородном растворителе путем растворения влажной крошки каучука в вертикальном цилиндрическом аппарате, имеющем зону смешения, в которой установлена мешалка, представляющая собой статор и ротор с вертикальными стержнями, зону растворения, расположенную выше зоны смешения, и зону отстоя, находящуюся ниже зоны смешения, в который подают водную суспензию крошки каучука, растворитель и осуществляют циркуляцию раствора каучука из зоны растворения в две зоны - зону смешения и зону растворения в соотношении 1:(5-10) соответственно, а подачу водной суспензии крошки каучука осуществляют под мешалку.

Для достижения указанного результата также предлагается аппарат для растворения, содержащий вертикальный цилиндрический корпус со штуцерами для подачи дисперсной фазы - пульпы полимера, подачи растворителя, вывода раствора и воды и штуцерами вывода раствора для обеспечения циркуляции, внутри которого по оси расположена мешалка, выполненная в виде ротора и статора в форме горизонтальных рам со спицами, которая делит аппарат на три зоны: смешения, растворения и отстоя, в котором зона смешения выполнена меньшего диаметра, равного 0,8-0,9 от диаметра зоны растворения и зоны отстоя, штуцер для подачи пульпы полимера расположен в верхней части зоны отстоя ниже мешалки и аппарат дополнительно снабжен штуцерами ввода раствора для обеспечения циркуляции, один из которых расположен в зоне растворения над мешалкой, а другой - в зоне отстоя непосредственно под мешалкой.

Зона смешения, выполненная меньшего диаметра, чем зона растворения и зона отстоя, позволяет уменьшить количество циркулирующей среды, обеспечивающей вынос набухшего полимера в зону растворения. Увеличенный диаметр зоны отстоя позволяет лучше проводить процесс отделения углеводородной среды от воды. Увеличение диаметра зоны растворения по сравнению с зоной смешения приводит к сокращению скорости движения комков полимера в ней, увеличивая время пребывания их в зоне растворения и гарантированного их растворения.

Для усреднения концентрации полимера внутри зоны растворения применяется циркуляция раствора выносным насосом (возможно организовать циркуляцию и встроенным насосом).

Для создания оптимальной скорости движения среды внутри зоны смешения часть циркулирующего раствора направляется в верхнюю часть зоны отстоя под мешалку.

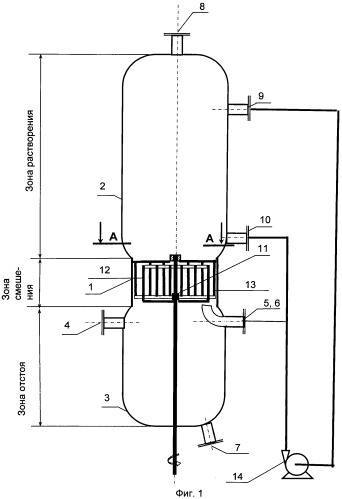

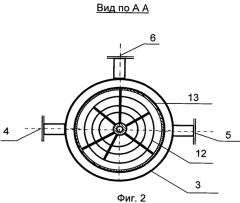

Схема предлагаемой конструкции аппарата для растворения представлена на фиг.1, на фиг.2 представлен разрез А-А.

Аппарат состоит из трех зон, выполненных в виде цилиндрических обечаек: зоны смешения - 1, зоны растворения - 2 и зоны отстоя - 3. Зона смешения 1 имеет диаметр, составляющий 0,9-0,8 от диаметра зоны растворения и зоны отстоя. В верхней части зоны отстоя 3 непосредственно под мешалкой расположены штуцеры для подачи пульпы полимера (водной суспензии крошки каучука) - 4, растворителя - 5 и циркулирующего раствора - 6. В днище зоны отстоя расположен штуцер для слива воды - 7.

Зона растворения снабжена штуцером для вывода раствора - 8, расположенного на крышке зоны растворения. С целью обеспечения циркуляции в зоне растворения предусмотрены штуцер 9 для вывода раствора, установленный на высоте 0,5-0,8 высоты корпуса, и штуцер 10 для ввода раствора, расположенный над мешалкой.

Внутри зоны смешения по оси расположена мешалка - 11 в виде ротора - 12 и статора - 13 в форме горизонтальных рам со спицами.

Для создания циркуляции имеется выносной насос - 14.

Все зоны или некоторые из них могут снабжаться термоэлементами, расположенными внутри или снаружи зон и представляющими собой, например, рубашки с теплоносителем, змеевики, электронагреватели (на схеме не показаны).

Аппарат работает следующим образом.

Водная суспензия крошки каучука подается в штуцер 4, растворитель - в штуцер 5. В отличие от подачи суспензии в зону растворения 2 (при подаче суспензии выше мешалки) при подаче водной суспензии крошки каучука под мешалку не происходит дополнительного контакта между углеводородной фазой и водой, что снижает вероятность эмульгирования и тем самым увеличивает надежность процесса расслаивания.

При смешении в зоне 1 полимера с растворителем происходит набухание. Полимер, поглощая растворитель, приобретает плотность, приближающуюся к плотности среды, находящейся в зоне растворения 2, и под действием скорости, обеспечиваемой средой в зоне смешения, выносится в зону растворения. Эта скорость обеспечивается как подачей растворителя, так и циркулирующей средой зоны растворения.

С целью улучшения контакта полимера с растворителем и дробления комков полимера в зоне смешения установлена мешалка 11. При вращении ротора 12 его спицы не должны соприкасаться со спицами статора 13, а зазор должен составлять 10-20 мм.

Циркуляция внутри зоны растворения обеспечивается выносным насосом по схеме: штуцер 9 → насос 14 → штуцер 10 → зона растворения 2 → штуцер 9. Такая схема циркуляции позволяет избежать вредного взаимодействия углеводородной и водной фаз и снижает вероятность эмульгирования раствора полимера водой.

Для создания скорости движения среды, обеспечивающей транспорт набухшего полимера из зоны смешения в зону растворения, в нее насосом 14 подается часть раствора через штуцер 6.

Благодаря сужению зоны смешения снижается количество циркулирующей среды при сохранении необходимой скорости.

Раствор полимера под воздействием подачи растворителя выводится в балансовом количестве сверху аппарата для растворения через штуцер 8.

Увеличение диаметра зоны растворения приводит к снижению скорости движения раствора, увеличивая надежность растворения.

В зоне отстоя 3 происходит отделение воды от полимера и накопление ее. Вода в балансовом количестве выводится снизу зоны отстоя через штуцер 7.

Увеличение диаметра зоны отстоя приводит к снижению скорости движения воды, увеличивая надежность расслаивания.

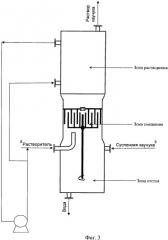

На фиг.3 представлена схема, иллюстрирующая способ приготовления раствора бутилкаучука.

Как видно из этой схемы, зоны растворения и отстоя не одинаковы по своей высоте. Соответственно соотношение объемов зоны растворения и зоны отстоя преимущественно может изменяться в пределах (1,5-4):1 в зависимости от выбранного растворителя.

Перемешивающее устройство выполнено в виде ротора и статора со стержнями, которые в зацеплении могут находиться на расстоянии 10-15 мм. Скорость вращения ротора должна составлять преимущественно 15-30 об/мин во избежание эмульгирования системы.

Сужение зоны смешения преимущественно до диаметра 0,8-0,9 от диаметра зон растворения и отстоя позволяет на 40-70% снизить расход электроэнергии на перемешивание, а также уменьшить расход циркулирующего раствора при сохранении линейной скорости его движения через зону смешения, что также снижает расход электроэнергии на циркуляционный насос.

Изменение места ввода суспензии каучука имеет существенное значение, поскольку в данном случае устраняется контакт водной суспензии каучука с раствором, что в значительной степени снижает вероятность эмульгирования раствора каучука.

Важное значение имеет также разделение ввода циркулирующего раствора каучука в аппарат на два потока вместо одного по прототипу. Как отмечалось выше, ввод всего циркулирующего раствора каучука под мешалку может приводить к нарушению стабильного режима работы, так как может привести к эмульгированию. Предлагаемое соотношение потоков между зоной смешения и зоной растворения 1:(5-10) соответственно обеспечивает с одной стороны вынос частиц каучука из зоны смешения в зону растворения, и с другой стороны обеспечивает необходимое время для окончательного растворения набухших частиц каучука в верхней зоне аппарата.

В качестве растворителей в данном способе могут быть использованы различные соединения, в которых растворяется бутилкаучук. Важное значение имеет удельный вес растворителя. Чем больше разница в удельных весах воды, крошки каучука и растворителя, тем лучше условия будут созданы для работы аппарата. Его размеры, безусловно, определяются кинетикой набухания и кинетикой растворения бутилкаучука в том или ином растворителе. В практическом плане важное значение имеют гексан (гексановая фракция) и циклогексан. Гексан используют, как правило, при модификации бутилкаучука галогенами. Циклогексан используют, как правило, при получении искусственного латекса бутилкаучука.

Настоящее изобретение иллюстрируется следующими примерами:

Пример 1

В аппарат диаметром 500 мм с мешалкой, расположенной на высоте 0,25 высоты корпуса и выполненной в виде статора и ротора с расстоянием между стержнями в зацеплении 10 мм при скорости вращения ротора 20 об/мин, на высоте 250 мм ниже мешалки, то есть в зону отстоя, подают 3%-ную суспензию бутилкаучука в воде в количестве 120 кг/час по каучуку. В эту же зону подают гексановый растворитель в количестве 680 кг/час. На высоте, составляющей 0,8 высоты аппарата, отводят раствор каучука на циркуляцию с помощью центробежного насоса. Циркулирующий раствор в количестве 5,4 м3/час вводят двумя потоками: под зону смешения, диаметр которой составляет 400 мм, в количестве 0,6 м3/час и в нижнюю часть зоны растворения 4,8 м3/час (соотношение 1:8). Выходящий сверху аппарата раствор бутилкаучука анализируют на содержание каучука, наличие нерастворившихся частиц и содержание воды. Выходящую снизу аппарата воду анализируют на наличие в ней частиц каучука или набухшего каучука. Результаты представлены в таблице 1.

Пример 2

Опыт проводят в условиях примера 1, но диаметр зоны смешения составляет 450 мм. Результаты представлены в таблице 2.

Пример 3

Опыт проводят в условиях примера 1, но весь циркулирующий раствор (5,4 м3/час) подают одним потоком - под зону смешения. Подачу суспензии бутилкаучука ведут над мешалкой. Результаты представлены в таблице 3.

Пример 4

Опыт проводят в условиях примера 1, но циркулирующий раствор подают таким образом, что под зону смешения поступает 0,45 м3/час раствора, а в зону растворения 4,95 м3/час (соотношение 1:11). Результаты представлены в таблице 4.

Пример 5

Опыт проводят в условиях примера 1, но циркулирующий раствор подают таким образом, что под зону смешения поступает 1 м3/час раствора, а в зону растворения 4,4 м3/час (соотношение 1:4,4). Результаты представлены в таблице 5.

| Таблица 1 | |||||||||||

| Время от начала опыта, ч | 2 | 4 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 |

| Концентрация каучука в растворе, % мас. | 15,3 | 15,1 | 14,9 | 14,9 | 15,1 | 15,2 | 14,8 | 15,0 | 14,7 | 15,2 | 14,9 |

| Концентрация воды в растворе, % мас. | 0,42 | 0,38 | 0,40 | 0,45 | 0,42 | 0,43 | 0,39 | 0,44 | 0,39 | 0,45 | 0,41 |

| Наличие частиц каучука в воде | отс. | отс. | отс. | отс. | отс. | отс. | отс. | отс. | отс. | отс. | отс. |

| *опыт начинают на растворе бутилкаучука с концентрацией 15% мас. |

| Таблица 2 | |||||||||||

| Время от начала опыта, ч | 2 | 4 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 |

| Концентрация каучука в растворе, % масс. | 14,7 | 15,0 | 15,3 | 14,9 | 14,9 | 15,2 | 14,8 | 15,0 | 14,8 | 14,9 | 15,1 |

| Концентрация воды в растворе, % масс. | 0,38 | 0,41 | 0,45 | 0,38 | 0,35 | 0,39 | 0,42 | 0,39 | 0,41 | 0,39 | 0,40 |

| Наличие частиц каучука в воде | отс. | Отс. | Отс. | Отс. | Отс. | Отс. | Отс. | Отс. | Отс. | Отс. | Отс. |

| *опыт начинают на растворе бутилкаучука с концентрацией 15% масс. |

| Таблица 3 | |||

| Время от начала опыта, ч | 2 | 4 | 6 8 10 12 14 |

| Концентрация каучука в растворе, % мас. | 15,2 | 15,8 | Произошло эмульгирование системы, появились нерастворенные частицы каучука в верхнем и нижнем потоках. |

| Концентрация воды в растворе, % мас. | 0,42 | 0,74 | |

| Наличие частиц каучука в воде | отс. | отс. | |

| *опыт начинают на растворе бутилкаучука с концентрацией 15% мас. |

| Таблица 4 | ||||||

| Время от начала опыта, ч | 2 | 4 | 6 | 8 | 10 | 12 |

| Концентрация каучука в растворе, % мас. | 15,1 | 14,5 | 14,0 | 13,1 | 12,6 | 11,5 |

| Концентрация воды в растворе, % мас. | 0,39 | 0,35 | 0,33 | 0,30 | 0,31 | 0.28 |

| Наличие частиц каучука в воде | отс. | отс. | отс. | отс. | отс. | отс. |

| *опыт начинают на растворе бутилкаучука с концентрацией 15% мас. |

| Таблица 5 | ||||||||

| Время от начала опыта, ч | 2 | 4 | 6 | 8 | 10 | 12 | 14 | 16 |

| Концентрация каучука в растворе, % мас. | 14,9 | 15,1 | 15,7 | 16,1 | Произошло эмульгирование системы, появились нерастворенные частицы каучука в верхнем и нижнем потоках. | |||

| Концентрация воды в растворе, % мас. | 0,41 | 0,43 | 0,69 | 0,82 | ||||

| Наличие частиц каучука в воде | отс. | отс. | отс. | мелкая крошка | ||||

| *опыт начинают на растворе бутилкаучука с концентрацией 15% мас. |

Из приведенных примеров видно, что при проведении непрерывного растворения каучука с параметрами, указанными в формуле, процесс идет устойчиво. В случае нарушений указанных пределов наблюдается либо эмульгирование системы (примеры 3, 5), либо в зоне смешения происходит задержка каучука, что приводит к сокращению концентрации раствора (пример 4).

1. Способ приготовления раствора бутилкаучука в углеводородном растворителе путем растворения влажной крошки каучука в вертикальном цилиндрическом аппарате, имеющем зону смешения, в которой установлена мешалка, представляющая собой статор и ротор с вертикальными стержнями, зону растворения, расположенную выше зоны смешения, и зону отстоя, находящуюся ниже зоны смешения, в который подают водную суспензию крошки каучука, растворитель, и осуществляют циркуляцию раствора каучука из зоны растворения в зону смешения, отличающийся тем, что циркуляцию раствора каучука осуществляют в две зоны - зону смешения и зону растворения в соотношении 1:(5-10) соответственно, а подачу водной суспензии крошки каучука осуществляют под мешалку.

2. Аппарат для растворения, содержащий вертикальный цилиндрический корпус со штуцерами для подачи дисперсной фазы - пульпы полимера, подачи растворителя, вывода раствора и воды и штуцерами вывода раствора для обеспечения циркуляции, внутри которого по оси расположена мешалка, выполненная в виде ротора и статора в форме горизонтальных рам со спицами, которая делит аппарат на три зоны: смешения, растворения и отстоя, отличающийся тем, что зона смешения выполнена меньшего диаметра, равного 0,8-0,9 от диаметра зоны растворения и зоны отстоя, штуцер для подачи пульпы полимера расположен в верхней части зоны отстоя ниже мешалки и аппарат дополнительно снабжен штуцерами ввода раствора для обеспечения циркуляции, один из которых расположен в зоне растворения над мешалкой, а другой - в зоне отстоя непосредственно под мешалкой.