Способ горячей прокатки сляба и стан горячей прокатки

Иллюстрации

Показать всеИзобретение относится к способу и стану горячей прокатки сляба (1), в частности стального сляба, и может найти применение в металлургической промышленности. Сляб (1) подвергают по меньшей мере двум стадиям обработки давлением при разных температурах в стане (2) горячей прокатки. Сляб (1) между упомянутыми стадиями обработки давлением охлаждают. Для предотвращения преждевременного образования феррита при горячей прокатке боковые концевые области (3, 4) сляба (1) охлаждают с меньшей интенсивностью, чем среднюю область (5) сляба (1). Стан содержит черновую клеть, по меньшей мере две клети горячей прокатки и расположенную между этими клетями или перед черновой клетью по меньшей мере одну станцию (7) охлаждения сляба (1). Средства для охлаждения станции (7) выполнены с возможностью обеспечения изменения интенсивности охлаждения сляба (1) по его ширине. Средства охлаждения представляют собой охлаждающую балку (12) с форсунками для выпускания охлаждающей среды (6) на сляб (1). Две заслонки форсунок охлаждающей балки (12) установлены с возможностью смещения в горизонтальном направлении поперек к направлению (W) прокатки с обеспечением частичного закрытия форсунок и с обеспечением определенной ширины выхода охлаждающей струи из охлаждающей балки (12). 2 н. и 7 з.п. ф-лы, 3 ил.

Реферат

Изобретение касается способа горячей прокатки сляба, в частности стального сляба, при котором сляб подвергается по меньшей мере двум стадиям обработкам давлением при разных температурах в стане горячей прокатки, при этом сляб между двумя такими стадиями обработки давлением охлаждается, при этом охлаждение сляба происходит так, что боковые концевые области сляба охлаждаются с меньшей интенсивностью, чем средняя область сляба. Кроме того, изобретение касается стана горячей прокатки для горячей прокатки сляба.

Горячая прокатка сляба достаточно известна в уровне техники. При этом в качестве предпочтительного способа применяется многофазная горячая прокатка, при которой, в свою очередь, особым видом этого способа является термомеханическая прокатка (способ ТМ).

Характерным применением этого способа является производство горячекатаной стальной полосы и листа из микролегированных сталей.

Целью при этом является высокая гомогенность материала, который изготавливается из горячекатаного сляба, то есть свойства материала в материале должны быть постоянны по всему объему. Чтобы достичь этого, необходима как можно более высокая гомогенность температуры в слябе во время горячей прокатки, то есть в промежуточном слябе, благодаря чему получаются также равномерные свойства у конечного продукта.

Если отдельные операции прокатки при горячей прокатке осуществляются в нескольких температурных фазах, как это характерно для термомеханической прокатки, между отдельными фазами прокатки устанавливаются паузы, во время которых сляб равномерно охлаждается до новой, более низкой температуры. Как только заданная температура достигнута, начинается следующая фаза прокатки. При этом технологически предпочтительно, чтобы промежуточные слябы имели равномерную температуру.

В течение времени ожидания боковые области сляба охлаждаются быстрее, чем его сердцевина. Следствием этого являются холодные кромки. Эти холодные кромки могут быть проблемными при последующих проходах прокатки. Кроме того, из-за них могут ухудшаться свойства конечного продукта. Так как интервалы времени ожидания между фазами прокатки возрастают с толщиной сляба, эта проблема у толстых промежуточных слябов может встречаться особенно часто.

Способ вышеназванного вида известен из EP 2305392 A1. В JP 7150229 описано покрытие краевых областей сляба посредством задвигающихся покрывающих плит. В EP 0823294 A1 и EP 0885974 A1 описываются другие решения.

Поэтому в основу настоящего изобретения положена задача усовершенствовать способ и соответствующий прокатный стан вышеназванного рода в том отношении, чтобы предотвращались вышеназванные недостатки. Соответственно этому должно быть возможно поддерживать высокое качество промежуточного сляба и конечного продукта. Кроме того, должна обеспечиваться возможность оптимального выполнения процесса горячей прокатки после первого охлаждения сляба.

Решение этой задачи с помощью изобретения в соответствии со способом отличается тем, что управление процессом охлаждения происходит с помощью соответствующего расчета температуры так, что предотвращается опускание температуры ниже температуры выделения феррита, так что вероятное нежелательное образование феррита исключается, при этом две заслонки, покрывающие форсунки охлаждающей балки, смещаются в горизонтальном направлении поперек к направлению прокатки так, что получается определенная ширина выхода охлаждающей струи охлаждающей балки.

Охлаждение сляба происходит предпочтительно путем подачи охлаждающей среды, при этом боковые концевые области сляба по меньшей мере частично ограждаются от охлаждающей среды.

Охлаждение сляба может происходить в промежуточной клети для охлаждения или на участке охлаждения.

Путем управления активным охлаждением при известных условиях обеспечивается, чтобы во время активной фазы охлаждения не происходило нежелательного превращения аустенита в феррит.

Горячая прокатка сляба при этом предпочтительно представляет собой многофазную прокатку, в частности термомеханическую прокатку.

Предлагаемый стан горячей прокатки для горячей прокатки сляба включает в себя по меньшей мере две клети горячей прокатки, при этом либо между этими клетями, либо перед черновой клетью расположена по меньшей мере одна станция охлаждения, в которой сляб может охлаждаться, при этом станция охлаждения включает в себя средства, с помощью которых задаваемая интенсивность охлаждения сляба по ширине сляба может изменяться таким образом, чтобы охлаждение сляба происходило так, чтобы боковые концевые области сляба охлаждались с меньшей интенсивностью, чем средняя область сляба, причем эти средства представляют собой охлаждающую балку для выпускания охлаждающей среды на сляб. Стан горячей прокатки отличается тем, что ширина струи охлаждающей среды может регулироваться по ширине сляба, при этом две заслонки, покрывающие форсунки охлаждающей балки, установлены с возможностью смещения в горизонтальном направлении поперек к направлению прокатки, так что получается определенная ширина выхода охлаждающей струи охлаждающей балки.

Станция охлаждения предпочтительно представляет собой промежуточную клеть для охлаждения или участок охлаждения.

Итак, в соответствии с изобретением при горячей прокатке выполняется активное промежуточное охлаждение, которое рассчитано так, что боковые области (кромки) сляба одновременно не охлаждаются. После активного охлаждения и по прошествии времени выравнивания получают, таким образом, сляб, который имеет более равномерную температуру, чем традиционно охлаждаемый сляб, независимо о того, происходит ли охлаждение активно или пассивно (на воздухе).

Наконец, стан горячей прокатки отличается тем, что ширина охлаждения устанавливается посредством электрических или механических устройств на соответствующую ширину охлаждения.

На чертеже изображены примеры осуществления изобретения. Показано:

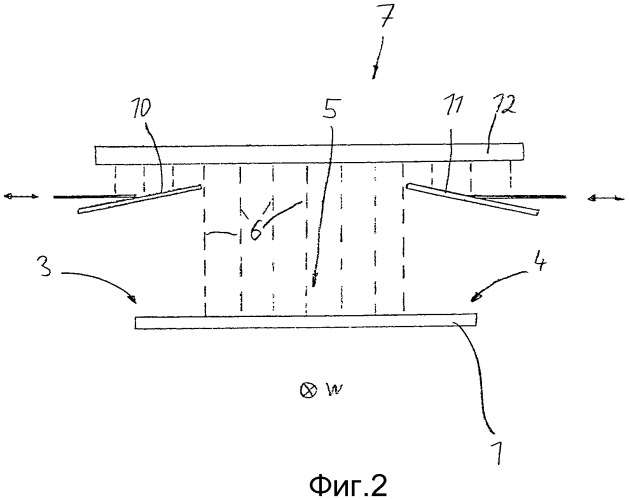

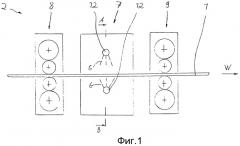

фиг.1 - схематично вид сбоку стана горячей прокатки, причем представлены только две клети горячей прокатки с расположенной между ними станцией охлаждения,

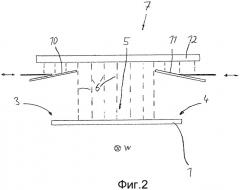

фиг.2 - схематично сечение A-B, указанное на фиг.1, изображенное для верхней половины станции охлаждения, и

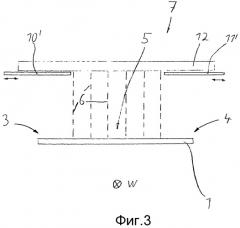

фиг.3 - схематично сечение A-B, указанное на фиг.1, изображенное для верхней половины станции охлаждения, причем изображено альтернативное решение.

На фиг.1 показан схематично стан 2 горячей прокатки, на котором может прокатываться сляб 1. Для этого имеется некоторое количество клетей 8, 9 горячей прокатки, причем изображены только две из этих клетей. Сляб при прокатке транспортируется в направлении W прокатки и при этом известным образом прокатывается. Сляб при прокатке подвергается термомеханической обработке.

Соответственно этому сляб 1 в первой клети 8 горячей прокатки подвергается обжатию по толщине. За клетью 8 сляб охлаждается, для чего он направляется через станцию 7 охлаждения, которая в настоящем случае выполнена в виде промежуточной клети для охлаждения.

За станцией 7 охлаждения происходит повторная прокатка сляба 1, теперь в клети 9 горячей прокатки, причем при более низкой температуре, чем в прокатной клети 8.

Охлаждение сляба 1 в станции 7 охлаждения происходит путем распыления охлаждающей среды 6, здесь в виде воды. Для этого имеются собственно известные охлаждающие балки 12.

Как происходит охлаждение сляба 1 по первому варианту осуществления, видно из фиг.2. После этого сляб 1 под распыленной струей охлаждающей среды 6 в направлении W прокатки проходит под охлаждающей балкой (снизу сляб также - что не изображено - опрыскивается охлаждающей балкой), благодаря чему сляб 1 охлаждается. Чтобы уменьшить охлаждение в боковых концевых областях 3 и 4 сляба 1, имеются покрывающие щитки 10 и 11, которые в направлении двойных стрелок смещаются в направлении середины сляба настолько, что достаточно большая боковая область сляба защищается от непосредственного контакта с охлаждающей средой 6. При этом средняя область 5 сляба получает от охлаждающей среды полную интенсивность охлаждения.

Путем выбора положения покрывающих щитков 10 и 11 можно воздействовать на то, насколько должны защищаться боковые области 3, 4 сляба 1, так что в целом путем выбора указанных параметров может обеспечиваться гомогенное распределение температуры по ширине сляба 1. Ширина и положение сляба известны из последнего процесса центрирования сляба перед станцией 7 охлаждения и могут передаваться с уровня 2 (Level-2). Регулирование или соответственно позиционирование покрывающих щитков 10 и 11 происходит соответственно.

Все же относительно быстрое и поэтому экономичное прокатное производство становится возможным, так как путем активного охлаждения в станции 7 охлаждения может происходить быстрое охлаждение сляба 1, так что вскоре может осуществляться последующий другой процесс горячей прокатки в клети 9.

Другой вариант осуществления настоящей концепции изображен на фиг.3. В соответствии с ним применяется охлаждающая балка 12, которая покрывает достаточную ширину сляба 1. Впрочем, на охлаждающей балке 12 предусмотрены заслонки 10' и 11', которые закрывают краевые области охлаждающей балки 12, а именно находящиеся там форсунки, так что ширина охлаждающей среды может регулироваться на большую или меньшую величину. Для этого заслонки 10' и 11' соответственно смещаются в направлении двойной стрелки. Эффект тот же самый, что и при решении в соответствии с фиг.2. На боковые концевые области 3, 4 сляба 1 подается меньшее количество охлаждающей среды, поэтому средняя область 5 охлаждается с максимальной интенсивностью.

То есть кромки сляба могут во время активного охлаждения либо защищаться выдвигающимися «выдвижными ящиками» (как на участке охлаждения), решение в соответствии с фиг.2, или за счет того, что соответственно настраиваются только охлаждающие балки, схема разбрызгивания которых рассчитана на данную ширину сляба - решение в соответствии с фиг.3.

Конечно, возможны также другие технические воплощения предлагаемой изобретением концепции.

Соответственно этому предотвращается проблема холодных кромок промежуточного сляба 1; сляб приобретает гомогенную температуру по поперечному сечению.

Перечень позиций

1 Сляб

2 Стан горячей прокатки

3 Боковая концевая область сляба

4 Боковая концевая область сляба

5 Средняя область сляба

6 Охлаждающая среда

7 Станция охлаждения (промежуточная клеть для охлаждения)

8 Клеть горячей прокатки

9 Клеть горячей прокатки

10 Средства для покрытия

10' Средства для покрытия

11 Средства для покрытия

11' Средства для покрытия

12 Охлаждающая балка

W Направление прокатки

1. Способ горячей прокатки сляба (1), в частности стального сляба, при котором сляб (1) подвергают по меньшей мере двум стадиям обработки давлением при разных температурах в стане (2) горячей прокатки, при этом сляб (1) между двумя стадиями обработки давлением активно охлаждают, причем в процессе охлаждения сляба (1) боковые концевые области (3, 4) сляба (1) охлаждают с меньшей интенсивностью, чем среднюю область (5) сляба (1), отличающийся тем, что охлаждение осуществляют струей охлаждающей среды определенной ширины, подаваемой из форсунок охлаждающей балки (12), имеющих заслонки (10', 11'), причем в структуре сляба исключают образование феррита путем предотвращения понижения температуры охлаждения ниже температуры выделения феррита, при этом две заслонки (10', 11') форсунок охлаждающей балки (12) смещают в горизонтальном направлении поперек к направлению (W) прокатки и, по меньшей мере, частично закрывают заслонками (10', 11') для обеспечения заданной ширины выхода охлаждающей струи из охлаждающей балки (12).

2. Способ по п.1, отличающийся тем, что боковые концевые области (3, 4) сляба (1), по меньшей мере, частично ограждают от охлаждающей среды (6).

3. Способ по п.1 или 2, отличающийся тем, что охлаждение сляба (1) проводят в промежуточной клети (7) для охлаждения.

4. Способ по п.1 или 2, отличающийся тем, что охлаждение сляба (1) проводят на участке охлаждения.

5.Способ по п.1 или 2, отличающийся тем, что осуществляют многофазную горячую прокатку сляба (1), в частности термомеханическую прокатку.

6. Стан (2) горячей прокатки сляба (1), в частности стального сляба, включающий в себя черновую клеть, по меньшей мере две клети (8, 9) горячей прокатки и расположенную между этими клетями или перед черновой клетью по меньшей мере одну станцию (7) охлаждения сляба (1), причем станция (7) охлаждения сляба включает в себя средства для охлаждения, выполненные с возможностью обеспечения изменения интенсивности охлаждения сляба (1) по его ширине путем охлаждения боковых концов области (3, 4) сляба (1) с меньшей интенсивностью, чем средней области (5) сляба (1), при этом средства охлаждения представляют собой охлаждающую балку (12) с форсунками для выпускания охлаждающей среды (6) на сляб (1), отличающийся тем, что средства охлаждения выполнены с возможностью регулирования ширины струи охлаждающей среды (6) по ширине сляба (1) и снабжены двумя заслонками (10', 11') форсунок охлаждающей балки (12), установленными с возможностью смещения в горизонтальном направлении поперек к направлению (W) прокатки с обеспечением частичного закрытия форсунок и с обеспечением определенной ширины выхода охлаждающей струи из охлаждающей балки (12).

7. Стан горячей прокатки по п.6, отличающийся тем, что станция (7) охлаждения выполнена в виде промежуточной клети для охлаждения.

8. Стан горячей прокатки по п.6, отличающийся тем, что станция (7) охлаждения представляет собой участок охлаждения стана горячей прокатки, в частности промежуточную клеть для охлаждения.

9. Стан горячей прокатки по любому из пп.6-8, отличающийся тем, что он снабжен электрическими или механическими устройствами для установки соответствующей ширины охлаждения.