Устройство и способ подачи металлического материала в плавильную установку

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к устройствам для подачи металлического материала в плавильную установку. Устройство содержит средства подачи для загрузки металлического материала и на своем конце связанные с соединительным конвейером, содержащим загрузочную площадку, выполненную с возможностью взаимодействия со средствами перемещения и позиционирования, причем соединительный конвейер выполнен с возможностью занятия по меньшей мере первого положения по меньшей мере на этапе непрерывной загрузки материала в печь, в котором передний конец соединительного конвейера расположен по существу вровень с внутренней стенкой печи, проходя при этом через указанное окно, так чтобы осуществлять ввод металлического материала внутрь печи, и второго положения, отстоящего от стенки печи, используемого по меньшей мере на этапе выпуска жидкого металла из печи. Соединительный конвейер также имеет третье положение, используемое на этапе загрузки в печь первой садки материала, когда печь выключена, в котором передний конец загрузочной площадки расположен внутри объема печи и находится вблизи дальней внутренней стенки печи, которая противоположна ближней внутренней стенке, для выгрузки и распределения определенного количества указанной первой садки, так чтобы покрыть материалом по меньшей мере часть донной поверхности печи. Соединительный конвейер выполнен с возможностью выгрузки металлического материала указанной первой садки в регулируемых количествах и положениях с переднего конца загрузочной площадки в одном из двух направлений: вбок от загрузочной площадки или вниз от загрузочной площадки, выполненной с возможностью избирательного открытия. Изобретение позволяет осуществлять непрерывную загрузку шихтового материала в плавильную установку за счет использования вибрационного конвейера. 2 н. и 14 з.п. ф-лы, 7 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству и способу подачи металлического материала в плавильную установку, в частности в электродуговую плавильную печь такого типа, в котором используется система загрузки с вводом садки металла с одной стороны печи.

В частности, изобретение касается использования загрузочного элемента для ввода металлического материала, содержащего по меньшей мере загрузочную площадку, которую можно избирательно приводить в движение и вводить в плавильную печь на первом этапе при выключенной печи, когда начинается цикл плавления, чтобы загрузить в печь требуемое количество металлического и/или неметаллического материала, который образует первую садку металла.

Уровень техники

Известны перерабатывающие и плавильные установки с непрерывной загрузкой металла, которые содержат электродуговую печь, приспособленную для взаимодействия со средствами транспортирования типа линейного конвейера. Электрическая печь содержит по меньшей мере контейнер или под, и крышу, которая закрывает под. Электроды подводят через соответствующие отверстия в крыше. Дополнительное отверстие, которое в таких печах называют четвертым отверстием, обычно предусматривают в крыше для отвода дымовых газов.

Непрерывный конвейер может быть вибрационного типа, чтобы дать возможность загружаемому материалу двигаться вперед, при этом указанный конвейер своей одной стороной взаимодействует с электрической печью, а другой стороной - с системой погрузки лома.

Последний сегмент конвейера обычно представляет собой независимый конвейерный участок, который далее именуется соединительным конвейером и который связан со средствами перемещения, которые могут состоять из подвижного механизма или иных средств перемещения, пригодных для оперативного позиционирования соединительного конвейера.

Средства перемещения рассчитаны на создание требуемого соединения между средствами непрерывного транспортирования загружаемого материала и боковым окном для ввода металлического материала в электрическую печь.

Передний конец соединительного конвейера располагают вровень с внутренней стенкой печи, например, на этапе непрерывной загрузки лома, или отводят от печи на расстояние, например, на этапе выпуска жидкого металла из печи, когда печь наклоняют для выпуска жидкого металла.

Когда конец соединительного конвейера, связанного со средствами перемещения, достигает внутренней стенки печи, вибрация, которую прикладывают к соединительному конвейеру, заставляет лом двигаться вперед и затем падать внутрь печи. С другой стороны, когда соединительный конвейер отведен от печи, подачу вибрации прекращают, так что лом, который может лежать на соединительном конвейере, вперед не движется.

Известны технические решения для непрерывной загрузки, в которых используется загрузочная система с бадьями (корзинами) для переноса первой пусковой садки металла, когда печь выключена, с целью создания на днище печи массы металлического материала, подлежащего плавлению в начале цикла. Обычно объем материала, подаваемый бадьей, представляет собой количество, необходимое для образования так называемой «жидкой постели», то есть количество жидкого металла, которое всегда присутствует в печи, даже после выпуска жидкого металла.

Использование бадьи для переноса первой садки определяется тем фактом, что для включения и пуска печи требуется, чтобы днище пода было покрыто материалом, который достаточно равномерно распределен.

Хотя использование бадьи для переноса первой садки, с одной стороны, и удовлетворяет указанному требованию, но с другой стороны, такая операция делает весь плавильный цикл более сложным в том отношении, что он требует использования специального оборудования, такого как бадья, система наполнения, система транспортирования, подходящая зона хранения и т.п., которое используется в течение небольшой части цикла и простаивает в течение остальной части цикла. Более того, поскольку использование бадьи предполагает, что загрузка лома должна происходить сверху, сначала должны быть целиком извлечены и сдвинуты в сторону электроды, крыша печи должна быть открыта, а затем снова закрыта, и электроды должны быть снова введены в печь.

Следовательно, плавильный цикл удлиняется за счет времени, необходимого для этапа первой загрузки, и система в целом становится более обременительной в эксплуатации в смысле времени и расходов; она требует использования большего объема оборудования, выполнения большего числа операций и координации между типовым этапом загрузки, которому сопутствует перерыв в работе, и типовыми этапами непрерывной загрузки.

В патентном документе США 3211304 описана печь мартеновского типа, в которой обеспечена система загрузки с прерыванием цикла, в которой используется контейнер, выполненный с возможностью продольного перемещения внутрь печи и из печи. Контейнер, установленный в положение снаружи печи, загружают сверху материалом, например ломом, предназначенным для ввода в печь, а затем поступательно задвигают внутрь печи.

Вместе с контейнером в направлении его захода в печь перемещается и барьерный элемент, который в его самом внутреннем положении в печи также располагается внутри последней.

Когда контейнер перемещают назад, барьерный элемент в отличие от контейнера остается неподвижным, так что лом задерживается барьерным элементом, который заставляет лом сваливаться в печь.

Таким образом, такая конструкция обеспечивает процедуру загрузки, вызывающую прерывание цикла и использующую продольное перемещение подвижного контейнера внутрь печи и наружу из печи, но не обеспечивает какой-либо непрерывной загрузки посредством вибрационного конвейера.

Способ загрузки, предусмотренный патентным документом США 3211304, позволяет выгружать лом только во время обратного движения контейнера. Более того, поскольку загрузка лома определяется неподвижным барьерным элементом, режимы выгрузки зависят только от распределения лома по контейнеру, и ими никак нельзя управлять, чтобы задать требуемое распределение лома внутри печи.

При использовании устройства, соответствующего патентному документу США 3211304, лом имеет тенденцию скапливаться в зоне печи вблизи входного окна, где происходит ввод контейнера, то есть в фиксированной точке, где контейнер останавливается и где неподвижно закреплен барьерный элемент, который заставляет лом падать в печь.

Раскрытие изобретения

Задача изобретения заключается в решении вышеописанных проблем, чтобы исключить необходимость прибегать к использованию бадьи даже для первой садки, но использовать для указанной операции то же оборудование, которое используется на этапе непрерывной загрузки, после того как печь уже запущена.

Настоящее изобретение задумано, разработано и проверено на предмет решения поставленной задачи и иных задач, получения полезных качеств, а также преодоления недостатков, свойственных существующим техническим решениям.

Основная идея изобретения изложена в независимых пунктах формулы изобретения, при этом иные отличительные признаки и варианты осуществления идеи сформулированы в зависимых пунктах формулы.

Настоящее изобретение применимо к электродуговой плавильной печи, содержащей средства подачи загружаемого материала, типа непрерывного ленточного конвейера или типа вибрационного лотка, или любого другого типа, способного выполнять такую же задачу, в дальнейшем именуемые «главным конвейером», связанным с соединительным конвейером, который выполнен в виде независимого конечного участка главного конвейера с возможностью взаимодействия с внутренней частью печи.

Под соединительным конвейером (здесь и далее в описании и формуле изобретения) имеется в виду любой элемент, обладающий автономной подвижностью и/или подвижностью в продольном направлении, который может быть связан со средствами непрерывной подачи загружаемого материала и который содержит по меньшей мере загрузочную площадку, выполненную с возможностью поступательного перемещения или вращения с целью занятия различных положений между выходной частью средств подачи загружаемого материала и окном в боковой стенке печи для ввода загружаемого материала в печь.

Поэтому, как уже говорилось, соединительный конвейер связан со средствами перемещения, которые позволяют переднему концу загрузочной площадки принимать по меньшей мере два положения относительно ближней внутренней стенки плавильной печи, а именно: первое загрузочное положение, которое предполагается использовать по меньшей мере на этапе непрерывной загрузки, в котором указанный передний конец расположен по существу вровень с внутренней стенкой печи для непрерывного ввода загружаемого материала внутрь печи, и второе положение, отнесенное на расстояние от указанной стенки печи и являющееся наружным положением, которое предполагается использовать по меньшей мере на этапе выпуска жидкого металла из печи.

Согласно изобретению, у переднего конца загрузочной площадки конвейера также имеется третье рабочее положение, которое предполагается использовать для передачи первой садки материала в печь, когда последняя выключена и при котором передний конец расположен внутри объема печи вблизи дальней внутренней стенки, которая противоположна ближней внутренней стенке, для выгрузки и распределения внутри печи определенного количества загружаемого материала, чтобы покрыть по меньшей мере часть донной поверхности печи.

Под положением «вблизи дальней стенки» подразумевается положение, в котором в функциональном отношении или в сочетании с приемами работы, о чем будет подробнее сказано ниже, положение загрузочной площадки соединительного конвейера внутри печи таково, что может быть получено удовлетворительное распределение загружаемого материала на днище пода печи.

В предпочтительном варианте осуществления изобретения положением «вблизи дальней стенки» является положение между идеальной осевой линией внутреннего объема печи и дальней внутренней стенкой, которая противоположна ближней внутренней стенке, через которую происходит ввод загрузочной площадки.

Поэтому даже первая загрузка печи, выполняемая при выключенной печи, осуществляется при помощи того же оборудования, которое используется для непрерывной загрузки, и при этом не требуется система бадей или иные системы, которые используются в существующих установках для выполнения первой загрузки.

Согласно одному варианту осуществления настоящего изобретения, загрузочная площадка соединительного конвейера связана с системой вибрации, которая позволяет выгружать в печь материал, находящийся на загрузочной площадке и распределять его по донной поверхности пода печи.

Согласно другому варианту осуществления настоящего изобретения, загрузочная площадка соединительного конвейера связана с системой наклона вперед и/или в боковом направлении, которая выполнена с возможностью избирательного включения с целью активизации выгрузки находящегося на загрузочной площадке загружаемого материала.

Согласно еще одному варианту осуществления настоящего изобретения, загрузочная площадка соединительного конвейера содержит люки, которые можно избирательно открывать/закрывать путем активирования крышек или аналогичным способом, посредством чего можно открывать окна, через которые загружаемый материал может быть выгружен, как с переднего края, так и из средней части загрузочной площадки.

Согласно другому варианту осуществления настоящего изобретения, выгрузка материала, транспортируемого на загрузочной площадке соединительного конвейера, происходит при подаче загрузочной площадки вперед, внутрь печи.

Согласно другим вариантам осуществления настоящего изобретения, выгрузка материала, транспортируемого на загрузочной площадке соединительного конвейера, может происходить:

- только при обратном движении загрузочной площадки;

- как во время подачи загрузочной площадки вперед, так и при обратном ее движении;

- при неподвижном расположении загрузочной площадки внутри печи и использовании того или иного из следующих действий: вибрации загрузочной площадки, наклона загрузочной площадки вперед или в поперечном направлении, и/или избирательного открывания люков или аналогичных устройств.

Распределение загружаемого материала можно регулировать, как требуется в зависимости от конкретных оперативных нужд, которые могут возникать, например, в зависимости от типа лома, его крупности, типа плавильного процесса и т.п., путем воздействия на параметры вибрации конвейера, скорость движения конвейера вперед и/или движения назад, путем временной остановки продольного перемещения при одновременном увеличении амплитуды колебаний с целью выгрузки большого количества лома в определенной зоне, или путем снижения амплитуды или прекращения вибрации, чтобы предотвратить сброс лома в зонах, где выгружаемое количество должно быть меньше или где вообще не должно быть выгрузки.

Таким образом, соответствующее настоящему изобретению техническое решение позволяет получить большую гибкость, поскольку имеется возможность дифференцированного переноса первой садки материала в печь и распределения требуемых количеств загружаемого материала по различным зонам печи.

Согласно другому варианту осуществления изобретения, колебательное движение пода печи связано с ходом вперед загрузочной площадки соединительного конвейера с целью дополнительного улучшения распределения металлического материала, выгружаемого на днище пода печи.

Согласно еще одному варианту осуществления изобретения, для первой загрузки печи, как было сказано выше, используется дробленый или измельченный лом, что является преимуществом, ибо гарантирует лучшее наполнение и лучшее распределение материала на донной поверхности печи, а также заставляет материал плавиться быстрее в момент включения печи.

Согласно еще одному варианту осуществления изобретения, для первой загрузки и/или для непрерывной загрузки используется уголь и/или другие особые добавки либо сами по себе, либо в смеси с металлическим материалом. Уголь, например, имеет функцию насыщения ванны жидкого металла углеродом с целью быстрого образования пенистого шлака, который, покрывая электрическую дугу, защищает огнеупорную футеровку пода от действия самой дуги. Это позволяет увеличивать функциональную длину огнеупорной футеровки при эффективных рабочих условиях.

Согласно другому варианту осуществления изобретения, дымовые газы, образующиеся при плавлении, не попадают на металлический материал, находящийся на соединительном конвейере и/или на главном конвейере, и поэтому лом не подвергается никакому предварительному нагреву в то время, когда его вводят внутрь печи. Таким образом, можно исключить необходимость в охлаждающей воде, которую используют в обычных системах подачи с туннелями для предварительного нагрева лома, и, как следствие, упростить установку и сократить объем технического обслуживания, что ведет к значительной экономии средств.

Согласно еще одному варианту осуществления изобретения, предусмотрены средства динамического затвора, связанные с соединительным конвейером, для предотвращения выхода горячих дымовых газов из объема печи и их попадания на лом на соединительном конвейере и на главном конвейере, а также утечки дымовых газов в атмосферу.

Согласно еще одному варианту осуществления изобретения, средства динамического затвора связаны с вентиляторным и/или клапанным устройствами, назначение которых в поддержании баланса давлений внутри печи и в атмосфере над ломом в соединительном конвейере и в главном конвейере, для предотвращения попадания горячих дымовых газов на находящийся на конвейерах лом.

Краткое описание чертежей

Указанные и иные отличительные особенности настоящего изобретения будут понятны из последующего описания предпочтительных вариантов его осуществления, изложенных в виде примеров, которые не носят ограничительного характера, со ссылками на прилагаемые чертежи, на которых:

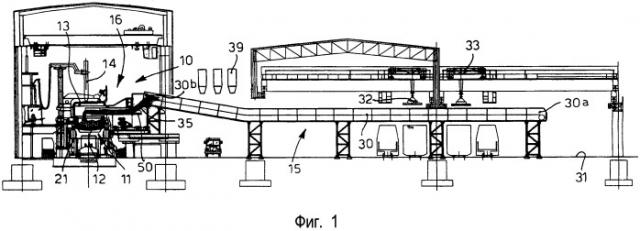

фиг.1 представляет общий план расположения оборудования плавильной установки, в которой использовано устройство подачи, соответствующее настоящему изобретению;

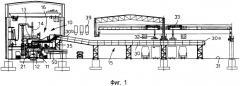

фиг.2 изображает фрагмент фиг.1 - соответствующее изобретению устройство подачи, связанное с плавильной печью;

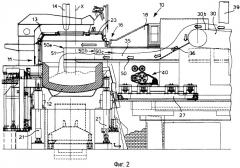

фиг.3 представляет собой вариант фиг.2;

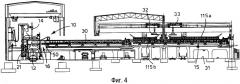

фиг.4 представляет собой вариант фиг.1;

фиг.5 представляет собой другой вариант фиг.2;

фиг.6 изображает фрагмент системы отбора дымовых газов, используемой в связке с соответствующим изобретению устройством подачи;

фиг.7 схематически изображает еще одну конструкцию системы отбора дымовых газов.

Осуществление изобретения

На прилагаемых чертежах индексом 10 обозначено все устройство для загрузки металлического материала, который в общем обозначен индексом 35, в электродуговую плавильную печь 11, содержащую под 12 и крышу 13.

Устройство 10 подачи состоит из главного конвейера 15, который в случае фиг.1, например, состоит из пластинчатого грузонесущего полотна - ленты 30, которая обладает преимуществом в силу своей высокой прочности и способна принимать загружаемый материал непосредственно из многочелюстного грейферного ковша или грузоподъемного электромагнита 32, перемещаемых посредством мостового крана 33.

В границы идеи изобретения попадают и другие типы непрерывных конвейерных грузонесущих полотен, в дальнейшем именуемых просто термином «лента», например, таких как гибкая лента, выполненная из стали или резины со стальным сердечником, или жесткая лента с шаговым перемещением, или гусеничная лента, или любое иное аналогичное решение.

Главный конвейер 15 с передней стороны связан с соединительным конвейером 16, который осуществляет избирательное соединение с плавильной печью 11.

Соединительный конвейер 16 содержит загрузочную площадку 50 и неподвижный кожух 18 для сбора образующихся там дымовых газов, причем соединительный конвейер 16 выполнен с возможностью линейного перемещения, цель и осуществление которого будут более подробно описаны ниже.

Как уже говорилось выше, в границы идеи настоящего изобретения попадают и другие конструкции соединительного конвейера 16, примеры которых будут описаны ниже согласно фиг.2, 3 и 5.

Лента 30 транспортирует металлический материал 35 из зоны 31 хранения лома, как показано только на фиг.1, где магниты 32 или грейферные ковши или иные аналогичные элементы, перемещаемые соответствующими мостовыми кранами 33, разгружают материал на ленту 30.

Согласно одному техническому решению, которое здесь не рассмотрено, загружаемый материал может вначале быть выгружен на вибротранспортер, расположенный перед лентой 30, а затем может производиться выгрузка материала с вибротранспортера на задний конец 30а ленты 30.

Загружаемый металлический материал 35 перемещается лентой 30 до зоны, находящейся вблизи печи 11, в которой перемещение материала осуществляется за счет наклонного ската - горки 36 (см. фиг.2 и 3) от переднего конца 30b ленты 30 на загрузочную площадку 50 соединительного конвейера 16. Терминами «передний конец 30b» и «задний конец 30а» конвейерной ленты 30 названы соответственно конец, ближайший к плавильной печи 11, и конец дальний от плавильной печи 11.

Использование конвейерной ленты 30 в качестве главного конвейера позволяет получить ряд преимуществ, основными из которых являются следующие:

- длина конвейерной ленты по существу не имеет ограничений;

- простота конвейерной ленты упрощает операции технического обслуживания и позволяет проводить обслуживание реже;

- мощные опоры, необходимые для вибрационного транспортера лоткового типа, по существу исключаются, и, следовательно, упрощаются монтажные и пусковые операции.

Кроме того, использование главного конвейера с лентой имеет преимущество по сравнению с другими системами загрузки, заключающееся в том, что такой конвейер позволяет более быстро и в более широком диапазоне регулировать скорость.

Например, когда после загрузки первой порции лома - первой садки - начинается его непрерывная загрузка, лента может изменять свою скорость, чтобы перемещение лома осуществлять в зависимости от общего веса материала внутри печи (жидкого металла плюс лома). Указанный вес может быть измерен, например, посредством датчиков нагрузки - тензодатчиков.

Преимущество заключается в том, что скорость подачи материала лентой можно регулировать в режиме реального времени и непрерывно в соответствии с сигналом от датчиков нагрузки, так чтобы получить постоянную подачу по весу, без нежелательных перестроек. Таким образом, неравномерность распределения веса лома по ленте (из-за способа загрузки ленты) согласуется с качеством и плотностью лома.

Таким образом, лента становится гибкой системой, которая позволяет несложным способом поддерживать идеальное количество лома в печи, причем указанное идеальное количество определяется процессом плавления, а следовательно, энергосбережением, оптимизацией износа электродов и оптимизацией так называемого цикла плавки от выпуска до выпуска, то есть общего времени цикла.

В границы идеи настоящего изобретения попадают различные технические решения, при которых металлический материал 35 при помощи мостовых кранов, обычных кранов или иных систем разгружают непосредственно на загрузочную площадку 50 соединительного конвейера 16, выполняя это даже прерывистым образом, при этом в каждом из случаев указанные технические решения по своей функции будут совпадать с функцией главного конвейера 15.

На фиг.1 также показаны бункеры 39, посредством которых на конвейерную ленту 30 загружают уголь или подобный материал, например вообще горючие твердые вещества или добавки других типов, например шлакообразователи, известь или ферросплавы. Выгрузка материала из бункеров 39 производится на переднюю сторону конвейерной ленты 30 или даже непосредственно на соединительный конвейер 16, пока материал не будет выгружен в печь 11, или на первом этапе загрузки (в режимах, которые будут рассмотрены ниже), или во время непрерывной загрузки лома, в сочетании с самим ломом или без него. В частности, назначение угля состоит в обогащении углеродом ванны жидкого металла внутри пола 12, чтобы способствовать образованию пенистого шлака, который, покрывая электрическую дугу, защищает огнеупорную футеровку пода 12 от действия дуги и увеличивает долговечность футеровки.

С загрузочной площадки 50 соединительного конвейера 16 металлический материал 35 выгружается в плавильную печь 11 способами, которые будут рассмотрены ниже.

В конструкции, изображенной на фиг.2, благодаря подвижному механизму 27, загрузочная площадка 50 соединительного конвейера 16 может принимать следующие положения относительно боковой стенки плавильной печи 11:

первое продвинутое положение 50а, показанное на фиг.2 сплошной линией, при котором передний конец 51 расположен за срединной осью Х плавильной печи 11; причем данное положение загрузочная площадка 50 принимает на первом этапе загрузки печи 11, когда электроды 14 подняты и по меньшей мере частично выведены из крыши 13 и когда печь выключена;

- второе положение 50b (показано штрихпунктирной линией), при котором передний конец 51 расположен по существу вровень с внутренней боковой стенкой печи 11; причем данное положение загрузочная площадка 50 принимает на этапах обычной непрерывной загрузки печи 11, когда загружаемый металлический материал 35 непрерывно передается с главного конвейера 15 на соединительный конвейер 16 с целью непрерывной выгрузки в печь;

- третье положение 50с, также показанное на фиг.2 штрихпунктирной линией, при котором загрузочная площадка 50 приведена в положение, когда она не мешает внутренней стенке плавильной печи 11 (например, находится в 1 м от внутренней стенки), когда печь приводят в состояние вибрации для операций выпуска расплавленного металла.

Таким образом, перемещение подвижного механизма 27 позволяет соединительному конвейеру 16 двигаться вперед и назад (даже на несколько метров) с целью установки соответствующей загрузочной площадки 50 в указанные три положения.

Подвижный механизм 27 также несет на себе известную систему эксцентриковых масс, в целом обозначенную индексом 40, назначение которой заключается в создании принудительной вибрации для обеспечения поступательного движения металлического материала 35 по загрузочной площадке 50 и его выгрузки внутрь плавильной печи 11.

Несмотря на то что в предпочтительном варианте осуществления изобретения речь идет о подвижном механизме 27, который выполнен с возможностью перемещения в направлении, по существу совпадающем с продольной осью главного конвейера 15, настоящее изобретение может также включать в себя конструкции, в которых соединительный конвейер 16 установлен на стреле, на мостовом кране или ином подходящем средстве перемещения и выполнен с возможностью перемещения относительно стенки печи 11 в наклонном направлении относительно продольной оси.

Некоторые примеры таких отличающихся конструкций приведены на фиг.3 и 5, на которых одинаковые или эквивалентные элементы, уже рассмотренные согласно фиг.1 и 2, обозначены такими же позиционными номерами, и повторно не описываются.

На фиг.3, в частности, изображена конструкция, в которой соединительный конвейер 16 смонтирован на неподвижном основании 60 и содержит загрузочную площадку 50, связанную с гидравлическим цилиндром 61 линейного перемещения, который задает движение в сторону печи и от печи 11 согласно этапам загрузки, которые надлежит выполнять, как это было рассмотрено выше. В данном случае загрузочная площадка 50 также может быть связана системой 40 вибрации, например, на основе эксцентриковых масс или иного типа, которая заставляет загрузочную площадку 50 совершать колебания и способствует сбросу загружаемого материала 35 внутрь печи 11 и его распределению.

По другому (или совместно с вибрацией), загружаемый материал 35 можно сбрасывать в печь за счет быстрого и резкого отведения назад загрузочной площадки 50, создаваемого соответствующим движением гидравлического цилиндра 61, или за счет серии быстрых движений загрузочной площадки 50 вперед и назад, которые заставят материал 35 сваливаться в печь.

В соответствии с другим вариантом, изображенным на фиг.5, соединительный конвейер 16 образован загрузочной площадкой 50, которая является подвижным продолжением главного конвейера 15, который в данном случае представляет собой вибролоток. Загрузочную площадку 50, которая совершает колебания вместе с главным конвейером, можно избирательно перемещать, в данном случае телескопически относительно главного конвейера 15, посредством гидравлического цилиндра 161 или иных средств, подходящих для этой цели.

Такая конструкция имеет преимущество по сравнению с предыдущей, заключающееся в том, что освобождается зона, примыкающая к печи непосредственно у бокового окна 17, где происходит ввод материала и куда может происходить утечка шлака. Кроме того, также упрощается операция выпуска и удаления шлака, а также все операции, которые касаются бокового окна и его поддержания в эффективном состоянии.

В данном случае можно также сбрасывать загружаемый материал в печь и/или способствовать сбросу путем резкого отведения загрузочной площадки 50 или циклического резкого перемещения загрузочной площадки 50 вперед/назад.

Благодаря вышерассмотренным техническим решениям и благодаря использованию загрузочной площадки 50 определенной длины, например около 9 м в случае плавильных печей 11, имеющих диаметр около 4 м, оказывается возможным глубокое введение переднего конца 51 загрузочной площадки 50 по меньшей мере за осевую линию внутреннего объема печи 11, обозначенную как ось X, с целью выгрузки металлического материала 35 в печь и распределения материала в печи.

Что касается необходимости распределения материала, находящегося на загрузочной площадке 50, более или менее равномерным образом при первой загрузке печи, то передний конец 51 загрузочной площадки 50 может даже достигать противоположной дальней внутренней стенки печи 11, если смотреть относительно ближней внутренней стенки, через которую производится ввод загрузочной площадки 50.

В соответствии с вариантами конструкций, которые не показаны, загрузочная площадка 50 может быть связана со средствами обеспечения наклона, чтобы задавать требуемый наклон, по меньшей мере передний и/или боковой, для содействия вибрации или вместо действия вибрации, там где вибрация предусмотрена, чтобы заставить загружаемый материал падать в печь 11.

Выгрузка металлического материала 35 в печь на первом этапе загрузки при выключенной печи может иметь место при перемещении загрузочной площадки 50 вперед внутрь печи 11, то есть при перемещении подвижного механизма 27 справа налево, как показано на фиг.2. Как уже говорилось, продвижение вперед, а затем выгрузка металлического материала 35 с переднего конца 51 загрузочной площадки 50 может происходить за счет вибрации. В дополнение к подаче загрузочной площадки 50 может быть осуществлена вибрация пода 12 с использованием обычных систем 21 гидравлических цилиндров, чтобы, если необходимо, более равномерно распределить загружаемый металлический материал 35 и покрыть все дно печи 11.

Предпочтительно (хотя и необязательно), чтобы металлический материал 35, выгружаемый в качестве первой садки при выключенной печи, был мелким, раздробленным или измельченным, имел большую объемную плотность, лучше покрывал дно печи 11, чтобы быстрее проходил первый этап плавки.

Весь металлический материал 35, необходимый для первой садки, которая служит для создания так называемой «жидкой постели», которая поддерживается внутри печи во время всего цикла плавки, выгружается в объем печи 11 при подаче вперед или отводе загрузочной площадки 50, или при сочетании двух указанных движений. Когда этап выгрузки первой садки будет завершен, передний конец 51 загрузочной площадки 50 будет расположен по существу вровень с внутренней стенкой печи 11.

Следующий этап предусматривает опускание электродов 14 внутрь печи 11, включение печи, чтобы начать плавление первой порции из всего металлического материала 35, выгруженного в качестве первой садки, а затем начать непрерывный процесс загрузки, включая главный конвейер 15 вместе с соединительным конвейером 16.

Загрузочная площадка 50 в предпочтительном варианте связана, по меньшей мере на участке, образующем ее передний конец 51, с системами охлаждения, содержащими пучки трубок известного типа, в которых циркулирует охлаждающая жидкость.

В варианте, изображенном на фиг.4, где элементам, которые одинаковы или эквивалентны элементам, уже рассмотренным согласно предыдущим чертежам, присвоены одни и те же позиционные номера и которые повторно не описываются, предусмотрен главный конвейер 15, состоящий из двух вибролотков 115а и 115b, расположенных последовательно друг за другом, за которыми следует транспортер 30 с загрузочной площадкой 50 телескопического типа, например такого типа, который уже был рассмотрен согласно фиг.5.

В соответствии с другим отличительным признаком настоящего изобретения металлический материал 35, расположенный на главном конвейере 15 и на соединительном конвейере 16, не подвергается действию горячих дымовых газов, исходящих из полости плавильной печи 11, так что загружаемый материал не подвергается предварительному нагреву перед его вводом в печь.

Для целей вытяжки дымовых газов использована обычная система вытяжки посредством четвертого отверстия 23 печи 11. Кроме того, с целью минимизации поступления воздуха за счет подсоса (на фиг.7 обозначен индексом 41), т.е. минимизации количества воздуха, который стремится войти в печь 11 через боковое окно 17, предусмотрена дополнительная система отбора воздуха, называемая системой 26 пневмодинамического затвора и связанная с соединительным конвейером 16, в частности с кожухом 18 соединительного конвейера, схематически показанным на фиг.6 и 7.

Как показано, большая доля (например, 80-90%) подсасываемого воздуха 41, который поступает с задней стороны соединительного конвейера 16, забирается и выводится динамическим затвором 26 (стрелка 41а), в то время как оставшаяся доля 41b проходит через весь оставшийся участок загрузочной площадки 50 и поступает в печь 11, разбавляя отходящие газы, которые выходят из четвертого отверстия 23. С этой целью динамический затвор 26 связан в данном случае с вентилятором 43, приводимым в движение двигателем 44 с изменяемой частотой вращения, что позволяет создавать требуемые условия давления/разрежения, чтобы обеспечить воздействие на воздух 41 подсоса.

В частности, баланс указанных давлений может быть таким, чтобы разрежение внутри печи 11 было в абсолютных единицах выше разрежения в динамическом затворе 26, так чтобы проход дымовых газов из бокового окна 17, где происходит загрузка лома, был в большой степени исключен.

В предпочтительном варианте осуществления указанной разностью давлений можно управлять и автоматически ее поддерживать при помощи программируемого логического контроллера PLC (Programmable Logic Controller), который воздействует на вентилятор 43 затвора 26, изменяя частоту вращения вентилятора, или в иной конструкции воздействует на пассивный регулирующий клапан.

На фиг.7 схематически показана система выпуска дымовых газов, которая заключает в себе, с одной стороны, обычную систему, которая посредством трубы 24, присоединенной к четвертому отверстию 23, выводит дымовые газы из полости печи 11 и передает их в отстойную камеру 25, через которую посредством пассивного клапана 28 регулирования давления дымовые газы передаются в систему дымовых газов плавильной установки и далее в дымовую трубу. Вышеописанная система отбора подсасываемого воздуха связана с кожухом 18 соединительного конвейера, который содержит трубку 37, через которую отобранный воздух вводится в отстойную камеру 25, а далее через клапан 28 передается в систему дымовых газов плавильной установки и в трубу.

В вышеописанное устройство и способ подачи металлического материала могут быть внесены изменения, не выходящие за границы идеи и объема изобретения, установленные прилагаемой формулой изобретения.

1. Устройство для подачи металлического материала (35) в плавильную печь (11), содержащую под (12) и по меньшей мере боковое окно (17), при этом устройство содержит средства (15) подачи, предназначенные для загрузки металлического материала (35) и на своем конце связанные с соединительным конвейером (16), содержащим загрузочную площадку (50), выполненную с возможностью перемещения в продольном направлении и взаимодействия со средствами (27, 61, 161) перемещения и позиционирования, причем соединительный конвейер (16) выполнен с возможностью занятия по меньшей мере первого положения по меньшей мере на этапе непрерывной загрузки металлического материала в плавильную печь (11), в котором передний конец (51) соединительного конвейера расположен по существу вровень с внутренней стенкой печи (11), проходя при этом через указанное окно (17) для осуществления ввода металлического материала (35) внутрь печи (11), и второго положения, отстоящего от стенки печи (11), используемого по меньшей мере на этапе выпуска жидкого металла из печи (11), отличающееся тем, что соединительный конвейер (16) также имеет третье положение, используемое на этапе загрузки в печь первой садки материала, когда печь выключена, в котором передний конец (51) загрузочной площадки (50) расположен внутри объема печи (11) и находится вблизи дальней внутренней стенки печи, противоположной ближней внутренней стенке, для выгрузки и распределения определенного количества указанной первой садки, так чтобы покрыть материалом по меньшей мере часть донной поверхности печи (11), причем соединительный конвейер (16) выполнен с возможностью выгрузки металлического материала (35) указанной первой садки в регулируемы