Способ и устройство для гранулирования в псевдоожиженном слое

Иллюстрации

Показать всеВ заявке описаны устройство и способ гранулирования в псевдоожиженном слое, при осуществлении которого поддерживают соответствующий псевдоожиженный слой состоящего из частиц материала в грануляторе, в который подают входящий поток, содержащий жидкость для выращивания гранул, и поток зародышей, предназначенный для ускорения гранулирования, и до подачи в псевдоожиженный слой отводят часть указанного входящего потока и используют в генераторе зародышей для получения зародышей для псевдоожиженного слоя. Изобретение позволяет обеспечить гранулы нужного вещества с регулируемым гранулометрическим составом, уменьшить отходы производства и упростить схему устройства для гранулирования. 2 н. и 9 з.п. ф-лы, 10 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу гранулирования в псевдоожиженном слое и устройству для его осуществления. Более конкретно, изобретение касается способа гранулирования и устройства, в котором поток текучей среды, содержащей заданное вещество, в процессе выращивания, происходящем в условиях псевдоожиженного слоя, превращают в твердые гранулы указанного вещества с определенной степенью чистоты.

Уровень техники

Способ гранулирования в псевдоожиженном слое осуществляется путем поддерживания гранул в псевдоожиженном состоянии (например, за счет нагнетания воздуха) и постепенного нанесения покрытия и увеличения гранул путем разбрызгивания или распыления соответствующей жидкости для выращивания гранул, приготовленной из гранулируемого вещества или его раствора. Для ускорения процесса гранулирования в псевдоожиженный слой подают также маленькие твердые частицы (обычно диаметром менее 2 мм) того же самого или другого вещества, именуемые зародышами, выполняющими функцию исходных мест для постепенного осаждения жидкости для выращивания гранул.

В общем этот процесс осуществляется с помощью капелек жидкости для выращивания гранул, смачивающих, прилипающих и отверждающихся на зародышах и гранулах, которые вместе образуют псевдоожиженный слой. Указанный способ используется для гранулирования таких веществ, как, например, мочевина, нитрат аммония, хлорид аммония и других.

В общих чертах, первая задача этого процесса заключается в том, чтобы наилучшим возможным способом сформировать гранулы, форма которых приближается к заданной идеальной форме (например, сферической); другая задача состоит в том, чтобы гранулы имели по возможности постоянный размер и массу, то есть приближались к "монодиспергированному" продукту. Это означает, что статистическое распределение размера и массы гранул должно быть сосредоточено на требуемых теоретических значениях при минимально возможном отклонении.

Для решения вышеуказанных задач необходимо эффективное смачивание как зародышей, так и растущих гранул жидкостью для выращивания гранул. И более того, жидкость для выращивания гранул следует подавать в псевдоожиженный слой в виде очень маленьких капелек, которые меньше зародышей и растущих гранул, образующих псевдоожиженный слой. Размер капелек жидкости для выращивания гранул имеет также решающее значение для обеспечения выпаривания любого растворителя, который может содержаться в жидкости для выращивания гранул и оставаться в виде примеси в конечном продукте. Что касается способа гранулирования мочевины, при осуществлении которого жидкость для выращивания гранул в основном представляет собой водный раствор мочевины, маленькие капельки усиливают выпаривание воды и способствуют получению гранул твердой мочевины высокой степени чистоты, являющихся гораздо более ценным продуктом.

В US 4353730 A раскрыты известные способ и устройство для гранулирования, в котором жидкость для выращивания гранул подают в распыленном виде. Однако установлено, что вышеуказанный способ имеет недостатки, включая реальную невозможность регулирования распределения размеров частиц готового продукта, необходимость сортирования (грохочения) полученных гранул; большое количество отходов гранул неприемлемого размера (слишком больших или слишком маленьких); извлечение отходов гранул и их возврат на вход для повторного процесса гранулирования.

Гранулы, выходящие из псевдоожиженного слоя, подвергают сортированию с целью отделения гранул, не удовлетворяющих требованиям к размеру конечного продукта. Полученные таким образом отходы гранул возвращают в виде зародышей для выращивания в псевдоожиженном слое.

Известный способ гранулирования такого типа схематически представлен на фиг.10. В устройство (гранулятор) 1 для гранулирования в псевдоожиженном слое по напорному трубопроводу 102 подают вещество, представляющее собой жидкость для выращивания гранул, а по трубопроводу 103 для подачи зародышей - соответствующий поток зародышей. Гранулы, полученные в грануляторе 1, по выходящему напорному трубопроводу 105 подают в сепаратор 104. Гранулы допустимых размеров, представляющие собой конечный продукт, выгружают по трубопроводу 106; слишком большие или, соответственно, слишком маленькие гранулы выгружают по трубопроводам 107 и 108. Крупные гранулы из трубопровода 108 измельчают в устройстве 109, получая мелкие частицы (трубопровод 110), которые, наряду с маленькими гранулами из трубопровода 107, рециркулируют в трубопровод 103 для подачи зародышей.

Другими словами, зародыши для гранулятора 1 с псевдоожиженным слоем получают путем возвращения в процесс отходов гранул, отбираемых на выходе самого гранулятора 1. Таким образом, сепаратор 104 выполняет двойную задачу: сортирование продукта, выходящего из псевдоожиженного слоя, с получением потока 106 конечного продукта и обеспечение потока зародышей в трубопровод 103, необходимого для работы гранулятора 1 с псевдоожиженным слоем. Следует заметить, что доля рецикловых отходов гранул (трубопроводы 107 и 108) может составлять до 50%, а обычно - 30-35% продукта 105, выходящего из гранулятора 1.

В WO 02/083320 раскрыты гораздо более эффективный способ гранулирования и соответствующий гранулятор с псевдоожиженным слоем, который обеспечивает между прочим создание в псевдоожиженном слое условий для вихревого потока, и в котором на выходе из псевдоожиженного слоя в основном получают монодисперсные гранулы, то есть размеры по существу всех гранул, выходящих из псевдоожиженного слоя, находятся в допустимых для конечного продукта пределах. Однако согласно схеме на фиг.10 часть полученных гранул необходимо возвращать на вход в псевдоожиженный слой в качестве зародышей для процесса гранулирования. Следовательно, использование гранулятора с псевдоожиженным слоем, предлагаемого в WO 02/083320 с известной схемой, представленной на фиг.10, имеет недостаток, состоящий в том, что часть продукта (трубопровод 105), готового к продаже, необходимо возвращать в процесс.

Обобщая вышеизложенное, отметим, что способ гранулирования определенного вещества в псевдоожиженном слое, соответствующий известному уровню техники, включает следующие основные шаги:

- создание псевдоожиженного слоя из материала в виде частиц, включающего гранулы вышеуказанного вещества и твердые частицы соответствующего вещества, выполняющие в процессе гранулирования функцию зародышей;

- подача в вышеуказанный псевдоожиженный слой входящего потока, состоящего из жидкости для выращивания гранул, содержащей вышеуказанное вещество;

- подача в псевдоожиженный слой потока зародышей для ускорения роста гранул и поддерживания псевдоожиженной массы;

- использование части гранул на выходе из псевдоожиженного слоя для обеспечения зародышей для псевдоожиженного слоя.

Как указано выше, существует потребность в постоянном усовершенствовании способов гранулирования и устройств для их осуществления, особенно для ряда продуктов (например, таких как мочевина), на рыночную стоимость которых сильно влияет гранулометрический состав и в первую очередь одинаковая форма, размер и масса гранул.

Сущность изобретения

В основе настоящего изобретения лежит задача разработки и обеспечения способа гранулирования в псевдоожиженном слое и устройства для его осуществления, способных устранить вышеуказанные недостатки и ограничения известных способов, обеспечить получение гранул нужного вещества с регулируемым гранулометрическим составом, уменьшить отходы производства, упростить схему устройства для гранулирования.

Эта задача решена в предлагаемом способе гранулирования определенного вещества в псевдоожиженном слое, включающего следующие шаги:

- создание псевдоожиженного слоя материала в виде частиц, состоящего из гранул вышеуказанного вещества и твердых частиц соответствующего вещества, выполняющих функцию зародышей для процесса гранулирования;

- подача в процесс входящего потока, состоящего из жидкости для выращивания гранул, содержащей вышеуказанное вещество;

- подача в псевдоожиженный слой потока зародышей для ускорения роста гранул и поддерживания псевдоожиженной массы;

- отвод потока твердых гранул в качестве продукта процесса, осуществляемого в псевдоожиженном слое,

отличающегося тем, что первую часть указанного входящего потока подают непосредственно в псевдоожиженный слой, а вторую часть этого входящего потока используют для создания по меньшей мере части вышеуказанного количества твердых зародышей.

Вторая часть входящего потока предпочтительно представляет собой меньшую часть входящего потока текучей среды, а, более предпочтительно, соотношение между второй частью и общим входящим потоком связано с объемным отношением между зародышами и гранулами в конечном продукте. В соответствии с особенностью изобретения соотношение между второй частью входящего потока и общим входящим потоком равно d3/D3, где d - среднее значение характерного размера зародышей, а D - среднее значение характерного размера твердых гранул, полученных на выходе из псевдоожиженного слоя. На практике гранулы и зародыши в основном имеют приблизительно сферическую форму и их схематично изображают в виде шариков; следуя этой модели, d - средний диаметр зародышей, а D - средний диаметр гранул.

Вышеуказанная вторая часть входящего потока предпочтительно используется для создания всего количества твердых зародышей, подаваемых в псевдоожиженный слой, и выходящий поток твердых гранул для создания зародышей дополнительно не используется; однако вариант с использованием полученных гранул для создания зародышей не исключен.

В соответствии с особенностью изобретения жидкость для выращивания гранул, содержащаяся во второй части входящего потока, отверждается подходящим и по существу известным методом за пределами псевдоожиженного слоя, где происходит гранулирование, образуя твердые зародыши, которые затем подают в соответствующую(-ие) зону(-ы) самого псевдоожиженного слоя.

Как предлагается в первом варианте осуществления изобретения, вторая часть входящего потока, в соответствии с известной по существу технологией, отверждается путем осаждения капель жидкости на охлажденную ленту транспортера, образуя твердые пастилки подходящего диаметра (например, не более 2 мм), представляющие собой зародыши для процесса гранулирования. В соответствии с другим вариантом осуществления изобретения вторую часть входящего потока подают в вертикальную грануляционную башню. Способ, осуществляемый в грануляционной башне, может, например, включать следующие шаги: путем подачи входящего потока жидкости в устройство для гранулирования, например в одну или несколько грануляционных (диспергирующих) корзин или грануляционных оросительных устройств в верхней части башни, получают нисходящий поток маленьких капелек жидкости; внутри башни создают поток охлаждающего воздуха, так что капельки, падая сквозь башню, охлаждаются и затвердевают; твердые гранулы отбирают из нижней части башни и используют в качестве зародышей для гранулирования в псевдоожиженном слое.

Первую часть входящего потока подают непосредственно в соответствующую(-щие) зону(-ы) псевдоожиженного слоя, причем надлежащим способом, например, путем распыления или разбрызгивания.

В первом варианте осуществления изобретения предлагаемый способ осуществляют большей частью в горизонтальном (продольном) псевдоожиженном слое, причем первая часть входящего потока поступает в псевдоожиженный слой по непрерывному продольному питательному трубопроводу с одной или с двух сторон псевдоожиженного слоя.

Во втором варианте осуществления изобретения входящий поток текучей среды подают прерывно, то есть в заданных питающих зонах, ориентированных в направлении основного потока в псевдоожиженный слой и чередующихся с непитающими зонами псевдоожиженного слоя, в которые входящий поток текучей среды не подают. Указанные питающие зоны работают в основном как зоны смачивания состоящего из частиц материала входящим потоком, а непитающие зоны в основном работают как зоны сушки и затвердевания растущих частиц. Это становится более очевидным с помощью подробного описания, приведенного ниже.

В псевдоожиженном слое предпочтительно создают и поддерживают условия для вихревого потока. Соответственно, для создания и поддерживания условий для вихревого потока в псевдоожиженный слой неравномерно подают поток газообразной среды для флюидизации, например, воздуха. Более предпочтительно, входящий поток подают ниже открытой поверхности псевдоожиженного слоя и, еще более предпочтительно - вблизи открытой поверхности псевдоожиженного слоя.

В соответствии с предпочтительным вариантом осуществления изобретения, а также благодаря выбору вышеописанной конфигурации псевдоожиженного слоя продукт, выходящий из псевдоожиженного слоя, можно без сортирования и отсеивания гранул сразу получать в виде конечного продукта.

Условия для вихревого потока в псевдоожиженном слое могут быть реализованы с одним поперечным вихревым потоком или двумя поперечными вихревыми потоками, предполагая, что ось вихревого потока в основном параллельна направлению основного потока псевдоожиженного слоя.

Объектом изобретения является также гранулятор с псевдоожиженным слоем, предназначенный для осуществления вышеуказанного способа. Более конкретно, объектом изобретения является гранулятор с псевдоожиженным слоем, включающий по меньшей мере одну емкость для псевдоожиженного слоя и средства подачи входящего потока, содержащего соответствующий материал для выращивания гранул, отличающийся тем, что указанные средства подачи включают первые средства подачи жидкости для выращивания гранул непосредственно в псевдоожиженный слой и вторые средства подачи, соединенные с устройством для образования зародышей (генератором зародышей), выход которого соединен с псевдоожиженным слоем.

Генератор зародышей может быть смонтирован, например, в виде охлажденной ленты транспортера или компактной грануляционной башни.

Вместо отбора отходов твердых гранул из продукта, выходящего из псевдоожиженного слоя, измельчения их, если это необходимо, до требуемого размера и повторной подачи в псевдоожиженный слой, в изобретении предлагается создавать зародыши для процесса гранулирования непосредственно из "свежего" входящего потока, содержащего жидкость для выращивания гранул, т.е. отвод части указанной жидкости, отверждение этой части в виде маленьких сферических гранул или пастилок и подача их внизу в псевдоожиженный слой.

Установлено, что такой способ создания зародышей позволяет получать гранулы, которые благодаря более правильной форме зародышей имеют почти идеальную сферическую форму, и, следовательно, получать конечный продукт лучшего качества. В частности, комбинация способа создания зародышей из свежей жидкости для выращивания гранул и псевдоожиженного слоя с поперечным вихревым потоком, как указано выше, является очень эффективной и позволяет получать конечный продукт непосредственно из псевдоожиженного слоя, без необходимости использования сепаратора или, во всяком случае, с незначительными отходами. Схема такого устройства, особенно на выходе из гранулятора с псевдоожиженным слоем, также является более простой, не требуя устройств для измельчения и (или) рециркуляции отходов гранул.

В вышеописанных вариантах осуществления изобретения с псевдоожиженным слоем, особенно с псевдоожиженным слоем с чередующимися питающими и непитающими зонами, получают в основном монодисперсные гранулы (то есть, гранулы с очень узким интервалом полидисперсности), таким образом, получая продукт, сразу годный к продаже. Это является значительным преимуществом по сравнению с известными способами, при осуществлении которых сравнимый товарный продукт можно получить только в результате сортирования продукта, выходящего из гранулятора, и рециркуляции примерно 30-35% указанного продукта в виде измельченных гранул, имевших размер больше номинального, или слишком мелких гранул.

Дополнительные характеристики и преимущества изобретения очевидны из описания иллюстративных и неограничивающих вариантов осуществления способа гранулирования, предлагаемого в изобретении; это описание приведено ниже со ссылкой на прилагаемые чертежи, на которых представлено:

Описание чертежей

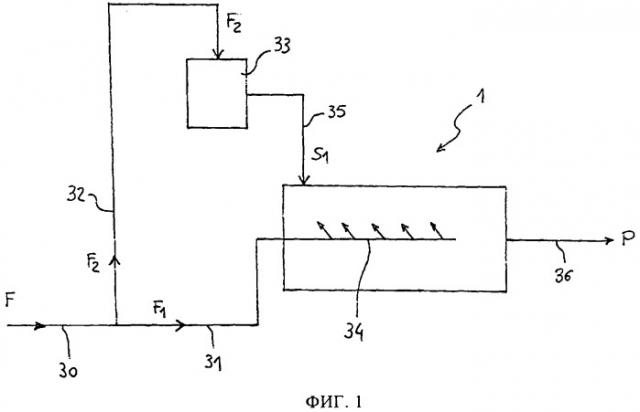

фиг.1 - схема устройства для гранулирования, работающего в соответствии с изобретением,

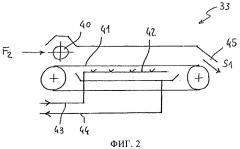

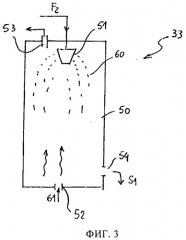

фиг.2 и 3 - схемы компонента устройства, изображенного на фиг.1, предлагаемые в альтернативных вариантах осуществления изобретения,

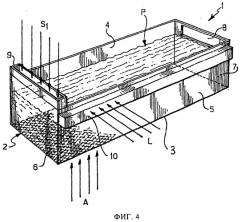

фиг.4 и 5 - вид и продольное сечение гранулятора с псевдоожиженным слоем в устройстве, представленном на фиг.1, предлагаемого в первом варианте осуществления изобретения,

фиг.6 - поперечное сечение гранулятора, представленного на фиг.4 и 5, изображающее вихревой поток в псевдоожиженном слое,

фиг.7 - вариант гранулятора, представленного на фиг.4 и 5, в поперечном сечении,

фиг.8 и 9 - вид и продольное сечение гранулятора с псевдоожиженным слоем в устройстве, представленном на фиг.1, предлагаемого во втором варианте осуществления изобретения,

фиг.10 - схема известного устройства для гранулирования.

Описание осуществления изобретения

Как видно из фиг.1, предлагаемый в изобретении способ осуществляется путем образования псевдоожиженного слоя материала в виде частиц в грануляторе 1, в который по питательному трубопроводу 30 подают входящий поток F соответствующей жидкости для выращивания гранул.

Питательный трубопровод 30 разделен на первый трубопровод 31, соединенный с гранулятором 1, и второй трубопровод 32, соединенный с генератором 33 зародышей. По первому трубопроводу 31 предпочтительно проходит основная часть F1 входящего потока F, в то время как меньшую часть F2 по трубопроводу 32 подают в генератор 33 зародышей.

Часть F1 потока жидкости для выращивания гранул подают в созданный в грануляторе 1 псевдоожиженный слой непрерывно или в отдельные выбранные зоны по продольному питательному трубопроводу 34 с одной или с двух сторон самого гранулятора 1.

Продукт, выходящий из генератора 33 зародышей, представляет собой поток S1 твердых гранул или пастилок, полученных в результате затвердевания жидкости для выращивания гранул или гранулируемого вещества, содержащегося в указанной жидкости. Поток S1 твердых гранул или пастилок из генератора 33 по трубопроводу 35 подают в гранулятор 1. Зародыши, полученные в генераторе 33, имеют подходящий размер для выполнения функции зародышей в псевдоожиженном слое, например представляют собой шарики диаметром примерно не более 1-1,5 мм.

Выход 36 гранулятора 1 может быть соединен со средствами для сортирования и разделения твердых гранул, или выходящий продукт может быть сразу получен в виде конечного продукта гранулирования.

Часть F2 потока предпочтительно такова, что соотношение между этой частью F2 потока и общим входящим потоком F равно d3/D3, где d - средний диаметр зародышей, полученных в генераторе 33 и направленных в гранулятор 1, а D - средний диаметр твердых гранул, полученных на выходе 36 гранулятора 1. Другими словами и со ссылкой на фиг.1, соотношение между расходом через трубопровод 32 и расходом через трубопровод 30 равно d3/D3, как установлено выше.

На фиг.2 в упрощенном виде представлен вариант конструкции генератора 33 зародышей. Часть F2 потока жидкости для выращивания гранул по трубопроводу 32 подают во вращающееся устройство 40 (формирователь зародышей), осаждающее маленькие капельки на внешнюю поверхность охлажденной стальной ленты 41 (транспортера). Противоположная внутренняя поверхность ленты 41 охлаждается посредством внутреннего контура охлаждения, например, с помощью разбрызгивателя 42, подключенного к прямому 43 и обратному 44 трубопроводам для охлаждающей воды. Охлажденная поверхность ленты 40 ускоряет затвердевание жидкости с образованием твердых пастилок, отбираемых из секции 45 разгрузки на противоположном конце вращающегося устройства 40, и образует поток S1 продукта из генератора 33, направленный в гранулятор 1.

На фиг.3 представлен эскиз второго варианта конструкции генератора 33, выполненной в виде компактной грануляционной башни. Более конкретно, генератор 33 этой второй конструкции включает вертикальную башню 50 с грануляционной корзиной 51, смонтированной в верхней части. Корзина 51 имеет перфорированную боковую стенку и соединена с приводным валом для вращения вокруг вертикальной оси. Часть L2 жидкости для выращивания гранул подают в корзину 51, получая поток 60 маленьких капелек, выталкиваемых через перфорированную боковую стенку корзины 51 и падающих в нижнюю часть башни 50.

Охлаждающий воздух 61 поступает в башню 50 по трубопроводу 52 в нижней части и выходит по выпускному трубопроводу 53 в верхней части, таким образом, проходя в противотоке по отношению к потоку 60 капелек. Под действием охлаждающего воздуха капельки отверждаются и извлекаются на выходе 54 в нижней части башни 50, образуя поток 35 зародышей.

Следует отметить, что вышеуказанные устройства по существу известны и поэтому не описаны более подробно. В других вариантах конструкции (не показаны) грануляционная башня, изображенная на фиг.3, может быть оборудована одним или несколькими оросительными устройствами для гранулирования, например вибрирующими оросительными устройствами, по существу известными и поэтому не описанными подробно; кроме того, охлаждающий поток внутри башни может проходить в прямотоке с капельками жидкости.

Далее, со ссылкой на предпочтительные варианты конструкции приведено описание гранулятора 1 с псевдоожиженным слоем.

В первом варианте конструкции, представленном на фиг.4-7, гранулятор 1 с псевдоожиженным слоем в основном включает горизонтальную емкость 2 с газопроницаемым днищем 3, изготовленным, например, их перфорированного элемента; с двумя противоположными длинными боковыми стенками 4, 5; с передней стенкой 6 и стенкой 7 для разгрузки.

Стенка 7 для разгрузки имеет в верхней части отверстие 8 для разгрузки (гранулированного) конечного продукта и определения максимальной высоты псевдоожиженного слоя. Для разгрузки могут использоваться другие подходящие средства, например автоматическая задвижка, срабатывающая в зависимости от уровня псевдоожиженного слоя.

На верхней грани передней стенки 6 установлено загрузочное устройство (питатель) 9, принимающее поток S1 зародышей, полученный в вышеуказанном устройстве 33, и обеспечивающее равномерное распределение зародышей вдоль передней стенки 6. Загрузочное устройство 9 по существу является обычным и поэтому не требует подробного описания.

Под емкостью 2 смонтирована система нагнетания воздуха (не показана), создающая поток А воздуха, который обеспечивает и поддерживает в емкости 2 псевдоожиженное состояние материала в виде частиц, состоящего из зародышей и гранул, а также непрерывный вихревой поток, в основном имеющий горизонтальную ось. С этой целью днище 3 емкости перфорировано и предпочтительно оснащено обычными подходящими средствами для обеспечения неравномерного распределения потока А воздуха в емкости 2 (например, путем разделения потока А на части, имеющие разную скорость, или путем изменения направления такого потока на входе в псевдоожиженный слой), так чтобы создать и поддерживать в псевдоожиженном слое вихревой поток.

Кроме того, имеется возможность подогрева зародышей S1 потоком А воздуха.

Непрерывная выгрузка через отверстие 8, уравновешенная непрерывной подачей зародышей S1, формирует в псевдоожиженном слое продольный основной поток или что-то наподобие "струи текучей среды", движущейся от передней стенки 6 в направлении противоположной стенки 7, причем открытая поверхность Р имеет незначительный наклон вниз в направлении движущегося слоя (фиг.5). В соответствии с такой конфигурацией зародыши S1 располагаются только вблизи передней (головной) части гранулятора 1 (стенка 6), тогда как остальная часть псевдоожиженного слоя образована постепенно растущими гранулами.

Жидкость L для выращивания гранул, в распыленном виде и смешанную с воздухом, вводят в емкость 2 через боковое распределительное устройство 10, расположенное немного ниже открытой поверхности Р псевдоожиженного слоя. Жидкость L для выращивания гранул можно подавать в распыленном виде и соответственно разбавленную в растворителе. Например, в конкретном примере получения гранул мочевины распыленная жидкость для выращивания гранул может содержать от 94 мас.% до почти 100 мас.% (весовых процентов) жидкой мочевины, остальное - вода (растворитель).

Распределительное устройство 10 расположено по всей длине емкости 2, обеспечивая непрерывную и распределенную подачу жидкости L в поперечном направлении по отношению к потоку струи текучей среды. Другими словами, подачу в псевдоожиженный слой осуществляют вдоль непрерывной горизонтальной питающей линии (линия 34 на фиг.1), соответствующей боковому распределительному устройству 10.

Благодаря вышеописанной конструкции в псевдоожиженном слое создается и поддерживается непрерывный вихревой поток V (фиг.6). Вихревой поток V движется в поперечном направлении, т.е. имеет ось, в основном параллельную длине емкости 2 и, следовательно, направлению основного потока (струи текучей среды) через псевдоожиженный слой.

Распределительное устройство может быть оборудовано одним боковым распределителем 10 или двумя распределителями 10а и 10b на противоположных сторонах (фиг.7) с подачей жидкости L и L1, обеспечивая питание псевдоожиженного слоя по двум противоположным и параллельным питающим линиям и конфигурацию самого псевдоожиженного слоя с двумя вихревыми потоками, а именно вихревой поток V1 в основном распространяется в правой части псевдоожиженного слоя, а второй противоположный вихревой поток V2 в основном распространяется в левой части. Вихревые потоки V1 и V2 имеют противоположное направление вращения.

На фиг.6 и 7 показаны также верхние зоны Z1 псевдоожиженного слоя, в которых зародыши смачиваются распыляемой жидкостью L и происходит выпаривание возможно содержащегося в ней растворителя, и нижние зоны Z2, в которых происходит затвердевание и уплотнение жидкости для выращивания гранул.

Другие подробные данные о грануляторе 1 с псевдоожиженным слоем могут быть предоставлены в соответствии с WO 02/074427 или WO 2005/097309, включенными в данное описание в виде ссылки.

Фиг.8 и 9 относятся к другому варианту конструкции, в которой подача в псевдоожиженный слой осуществляется в отдельных заданных зонах. Более конкретно, гранулятор 1 включает множество распределителей 10, установленных по длине одной или двух боковых стенок 4, 5 и на заданной высоте от днища 3, ниже открытой поверхности Р псевдоожиженного слоя. Вышеуказанные распределители 10 обеспечивают подачу в псевдоожиженный слой в отдельных зонах Z', чередующихся с непитающими зонами Z".

Более конкретно, каждый распределитель 10 подает жидкость L для выращивания гранул в соответствующую питающую зону Z' псевдоожиженного слоя, в основном занимающую всю емкость 2 в поперечном направлении, а в продольном направлении ограниченную частями длинных боковых стенок 4 и 5, которые служат опорой для установки соответствующего распределителя 10. Указанные зоны Z' чередуются с непитающими зонами Z", также в основном занимающими всю емкость 2 в поперечном направлении, а в продольном направлении ограниченными частями длинных боковых стенок 4, 5, разделяющими два последовательно установленных распределителя 10.

Процесс начинается и завершается предпочтительно в непитающих зонах Z", то есть он начинается в зоне Z" вблизи передней стенки 6, а завершается в последней зоне Z" вблизи стенки 7, где осуществляется выгрузка.

Непитающая зона Z" вблизи передней стенки 6 (т.е. в месте нахождения зародышей S1) предпочтительно используется также для создания постоянного вихревого потока зародышей S1, до того как они смачиваются жидкостью для выращивания гранул.

Данные о других особенностях гранулятора, изображенного на фиг.8 и 9, включая систему нагнетания воздуха А для поддерживания псевдоожиженного состояния слоя и обеспечение условий для вихревого потока, как видно на фиг.6 и 7, могут быть в основном предоставлены в соответствии с вышеуказанными описаниями в WO 02/074427 и WO 2005/097309.

Далее следует краткое описание способа гранулирования, осуществляемого в псевдоожиженном слое.

В установившемся режиме зародыши и растущие гранулы поддерживаются в емкости 2 в псевдоожиженном состоянии (псевдоожиженный слой) с помощью потока А воздуха, проходящего через днище 3, и неравномерно распределяются внутри слоя, чтобы создать и поддерживать вихревой поток V.

Уровень псевдоожиженного слоя устанавливается путем выгрузки через отверстие 8 или посредством автоматической выпускной задвижки, отслеживающей основной поток от передней стенки 6 к противоположной стенке 7.

Далее, следует обратить внимание на то, что воздух А осуществляет теплообмен с растущими гранулами, которые образуют этот псевдоожиженный слой, постепенно нагреваясь. В самом деле воздух А отводит теплоту затвердевания подаваемой жидкости для выращивания гранул на зародыши S1 и на растущие гранулы.

Частицы псевдоожиженного слоя (гранулы и зародыши), находящиеся в верхнем слое псевдоожиженного слоя, неоднократно сталкиваются с частицами распыленной жидкости для выращивания гранул потока L и смачиваются с затвердеванием вещества и частичным выпариванием растворителя, который может содержаться в жидкости для выращивания гранул. Вследствие этого температура гранул в соответствующей (верхней) зоне псевдоожиженного слоя повышается.

Как видно из варианта, представленного на фиг.6, "смоченные" гранулы проталкиваются к противоположной стенке 4 и естественно под действием вихревого потока V отклоняются по направлению к днищу 3 емкости 2. На пути к днищу 3 гранулы выходят из верхнего горячего слоя псевдоожиженного слоя, постепенно пересекая более холодные слои. На этом пути жидкость для выращивания гранул затвердевает и уплотняется на поверхности гранул. Этот шаг завершается на пути гранул в направлении стенки 5; затем вблизи стенки 5 гранулы вновь отклоняются в направлении верхнего горячего слоя псевдоожиженного слоя (фиг.6).

Вышеописанный путь в основном повторяется, и шаги смачивания, затвердевания и выпаривания на пути от стенки 6 к стенке 7, осуществляемом струей текучей среды, повторяются с постепенным увеличением массы и объема (фиг.5).

Вариант конструкции, представленный на фиг.7, дает возможность по существу удвоить выход продукта из гранулятора при той же длине емкости и тех же рабочих условиях в псевдоожиженном слое.

Как видно из конструкции гранулятора на фиг.8 и 9, непитающие зоны Z" (чередующиеся с зонами Z' "смачивания") обеспечивают сушку гранул потоком А воздуха, что в основном делает возможным выпаривание остаточного растворителя из жидкости для выращивания гранул и рекуперацию теплоты затвердевания, тем самым обеспечивая дальнейшее уплотнение растущих гранул, что преимущественно улучшает их механические свойства, в особенности твердость.

Можно утверждать, что объем и масса частиц псевдоожиженного слоя увеличиваются при прохождении каждой зоны Z', где они подвергаются воздействию жидкости для выращивания гранул, которая смачивает их и затвердевает; в следующей зоне Z" осуществляются такие шаги, как основательная сушка и уплотнение для повышения твердости продукта. Этот вариант осуществления изобретения с питающими и непитающими зонами Z', Z" особенно предпочтительный, так как получаемые гранулы в основном являются монодисперсными, таким образом обеспечивая получение продукта, не требующего сортирования, сразу годного к продаже, т.е. выпускной трубопровод 36 для продукта (фиг.1) может идти на склад конечного продукта. Тем не менее сортирование может быть предусмотрено, но количество отходов будет очень небольшим. Следует отметить, что в этом случае настоящее изобретение исключает необходимость использования части конечного продукта для получения зародышей, т.е. этот способ в целом является более эффективным.

В области технологии гранулирования мочевины особенно удовлетворительные результаты получены при подаче потока L, содержащего жидкость для выращивания гранул (раствор мочевины), в зоны Z' псевдоожиженного слоя со скоростью 2-50 м/с посредством 2-20 распределительных устройств 10, последовательно установленных в ряд вдоль одной длинной боковой стенки гранулятора 1. Расстояние между последовательно установленными распределителями может быть одинаковым или разным в зависимости от гранулируемого вещества и предпочтительно примерно равно длине распределителя. Был получен конечный продукт, в котором 90% гранул имели диаметр 2-4 мм.

Наряду с возможностью получения конечного продукта с подходящим гранулометрическим составом, т.е. сразу годного к продаже, настоящее изобретение позволяет значительно снизить затраты на капитальные вложения и эксплуатационные расходы, а также энергоемкость соответствующей установки для гранулирования.

1. Способ гранулирования определенного вещества в псевдоожиженном слое, включающий шаги на которых:образуют псевдоожиженный слой из материала в виде частиц, включающего гранулы указанного вещества и твердые частицы подходящего вещества, выполняющие функцию зародышей для процесса гранулирования,подают входящий поток (F) процесса гранулирования, состоящий из жидкости (L) для выращивания гранул, содержащей указанное вещество,подают в псевдоожиженный слой поток (S1) зародышей для ускорения роста гранул и поддерживания псевдоожиженной массы,отводят поток твердых гранул в качестве продукта процесса, осуществляемого в псевдоожиженном слое,отличающийся тем, что первую часть (F1) входящего потока (F) подают непосредственно в псевдоожиженный слой, а вторую часть (F2) входящего потока (F) используют для создания по меньшей мере части упомянутого потока (S1) зародышей.

2. Способ по п.1, в котором упомянутая вторая часть (F2) составляет меньшую часть входящего потока.

3. Способ по п.2, в котором соотношение между второй частью (F2) и входящим потоком (F) равно d3/D3, где d - среднее значение характерного размера зародышей, а D - среднее значение характерного размера твердых гранул, полученных на выходе из псевдоожиженного слоя.

4. Способ по п.1, в котором вторая часть (F2) входящего потока отверждается путем осаждения капель жидкости на охлажденную ленту (41) транспортера, образуя твердые пастилки подходящего диаметра.

5. Способ по п.1, в котором вторая часть (F2) входящего потока отверждается в грануляционной башне (50).

6. Способ по п.1, в котором вторая часть (F2) входящего потока используется для создания всего потока (S1) зародышей для псевдоожиженного слоя.

7. Способ по п.6, в котором выходящий из псевдоожиженного слоя поток (36) сразу отводится в виде конечного продукта гранулирования без последующего сортирования и отделения отходов гранул.

8. Способ по п.1, в котором первую часть (F1) входящего потока текучей среды подают в псевдоожиженный слой по непрерывной продольной питающей линии (34) с одной или с двух сторон псевдоожиженного слоя.

9. Способ по п.1, в котором первую часть (F1) входящего потока текучей среды подают в псевдоожиженный слой в отдельных заданных питающих зонах (Z'), расположенных по одной линии в направлении основного потока псевдоожиженного слоя и чередующихся с непитающими зонами (Z") того же псевдоожиженного слоя, причем указанные питающие зоны (Z') в основном работают как зоны смачивания состоящего из частиц материала потоком текучей среды, а указанные непитающие зоны (Z") в основном работают как зоны сушки и затвердевания растущих частиц.

10. Способ по любому из предыдущих пунктов, в котором в псевдоожиженном слое создают и поддерживают условия для вихревых потоков, с конфигурацией с одним поперечным вихревым потоком (V) или двумя поперечными вихре