Армирующий элемент

Иллюстрации

Показать всеИзобретение относится к строительству, конкретнее к основаниям и фундаментам, и может быть использовано при возведении сооружений из армированного грунта. Армирующий элемент содержит торовые элементы из автопокрышек, с грунтовым заполнением, скрепленные между собой с помощью соединительных элементов, выполненных вырезанием из автопокрышки, уложенных в контакте друг с другом протекторами. Каждый торовый элемент выполнен как автопокрышка с отрезанным бортом, который пересечен радиальным разрезом и использован в качестве соединительного элемента. В протекторной поверхности торового элемента выполнена, по меньшей мере, пара прорезей длиной около ширины отрезанного борта с возможностью заведения концов соединительного элемента через них. Пара прорезей расположены в плоскости, параллельной борту торового элемента, предпочтительно в зоне плечевой части торового элемента. Торовые элементы оперты на поверхность плечевыми частями, так, что прорези смежных торовых элементов обращены друг к другу. Торовые элементы скреплены между собой путем пропускания через эти прорези концов соединительного элемента. Радиальный разрез каждого соединительного элемента ориентирован к центру одного из смежных торовых элементов. Технический результат состоит в повышении долговечности и надежности конструкции, снижении трудоемкости изготовления, обеспечении безотходности возведения сооружений. 4 ил.

Реферат

Изобретение относится к строительству, конкретнее к основаниям и фундаментам, и может быть использовано при возведении сооружений из армированного грунта.

Известно устройство по способу соединения автопокрышек между собой крепежными элементами, состоящими из пластин с отверстиями, соединенных через эти отверстия шпильками (см. патент РФ №2282693, МПК E01C 3/06, E01C 5/18, E02D 27/34, дата публикации 27.08.2006).

К недостаткам данного технического решения относятся низкая долговечность и прочность конструкции из-за выполнения крепежных элементов из стали, которая, находясь в грунте, подвержена коррозии, узкая область применения из-за необходимости соответствия шага отверстий в пластинах и размеров автопокрышек, а также повышенная трудоемкость изготовления из-за необходимости сортировки отработанных автопокрышек и использования гаек. В целом указанный узел соединения автопокрышек обладает повышенной себестоимостью по сравнению со стоимостью соединяемых отработанных автопокрышек.

Известно устройство по способу соединения уложенных горизонтально автопокрышек путем связывания веревками (тросами) в точках соприкосновения, после чего автопокрышки засыпаются грунтом (см. В.Герасименко. Шины - строительный материал. Изд. «Огонек», альманах «Сделай сам», 1993 г., №6, стр.73).

К недостаткам указанного устройства относится низкая долговечность и прочность конструкции из-за смятия автопокрышек при затягивании связывающей их веревки (троса) и при действии растягивающих сил во время эксплуатации, а также повышенная трудоемкость из-за сложности заполнения внутренней полости автопокрышки уплотненным грунтом.

В качестве ближайшего аналога принят узел соединения автопокрышек С-образной скобой, выполненной в виде участка автопокрышки (см. патент РФ №2200797, МПК E02D 29/02, дата публикации 20.03.2003). В сравнении с предыдущими вариантами, обрезка верхнего борта уложенной горизонтально автопокрышки позволяет произвести уплотнение засыпанного в нее грунта, долговечность материала соединяющей автопокрышки C-образной скобы соответствует долговечности автопокрышек.

Однако при вырезании радиальными прорезами из автопокрышки С-образных скоб необходимо резать стальной корд бреккера и бортов, что повышает трудоемкость изготовления. При действии растягивающих сил во время эксплуатации сооружения из армированного грунта будет происходить раскрытие С-образных скоб ввиду их малой жесткости. Кроме того, остается большое количество отходов в виде отрезанных бортов автопокрышек.

Задачей, на решение которой направлено заявляемое изобретение, является разработка армирующего элемента с высокой надежностью узла соединения, обеспечивающего безотходность возведения сооружений из армированного грунта.

Технический результат, достигаемый при решении поставленной задачи, выражается в повышении долговечности и надежности конструкции, а также увеличении усилий, воспринимаемых узлом соединения автопокрышек, за счет соединения автопокрышек отрезанными от них бортами, снижении трудоемкости изготовления за счет снижения количества разрезаний стального корда, а также в обеспечении безотходности возведения сооружений из армированного грунта.

Поставленная задача решается тем, что в армирующем элементе, содержащем торовые элементы из автопокрышек, с грунтовым заполнением, скрепленные между собой с помощью соединительных элементов, выполненных вырезанием из автопокрышки, уложенных в контакте друг с другом протекторами, каждый торовый элемент выполнен как автопокрышка с отрезанным бортом, который пересечен радиальным разрезом и использован в качестве соединительного элемента, при этом в протекторной поверхности торового элемента выполнена, по меньшей мере, пара прорезей длиной около ширины отрезанного борта с возможностью заведения концов соединительного элемента через них, причем пара прорезей расположены в плоскости, параллельной борту торового элемента, предпочтительно в зоне плечевой части торового элемента, кроме того торовые элементы оперты на поверхность плечевыми частями, так, что прорези смежных торовых элементов обращены друг к другу, при этом торовые элементы скреплены между собой путем пропускания через эти прорези концов соединительного элемента, причем радиальный разрез каждого соединительного элемента ориентирован к центру одного из смежных торовых элементов.

Сопоставительный анализ существенных признаков предлагаемого технического решения с существенными признаками аналогов свидетельствует о его соответствии критерию «новизна».

При этом отличительные признаки формулы изобретения решают следующие функциональные задачи.

Признак «каждый торовый элемент выполнен как автопокрышка с отрезанным бортом» обеспечивает снижение трудоемкости возведения сооружений из армированного грунта, т.к. для каждой использованной автопокрышки стальной корд (стальное посадочное кольцо борта) разрезается только один раз.

Признак «отрезанный борт, который пересечен радиальным разрезом и использован в качестве соединительного элемента» обеспечивает безотходность возведения сооружений из армированного грунта.

Признаки «в протекторной поверхности торового элемента выполнена, по меньшей мере, пара прорезей длиной около ширины отрезанного борта с возможностью заведения концов соединительного элемента через них, причем пара прорезей расположены в плоскости, параллельной борту торового элемента, предпочтительно в зоне плечевой части торового элемента, кроме того, торовые элементы оперты на поверхность плечевыми частями, так, что прорези смежных торовых элементов обращены друг к другу» обеспечивают возможность соединения торовых элементов между собой.

Признак «торовые элементы скреплены между собой путем пропускания через эти прорези концов соединительного элемента, причем радиальный разрез каждого соединительного элемента ориентирован к центру одного из смежных торовых элементов» обеспечивает увеличение прочности узла соединения торовых элементов за счет сил трения, возникающих между контактирующими поверхностями соединительного элемента и бортом торового элемента, за счет зажатия соединительного элемента в прорезях смежных торовых элементов, а также благодаря первоначальной жесткости соединительного элемента на «раскрытие» ввиду наличия в нем стального посадочного кольца.

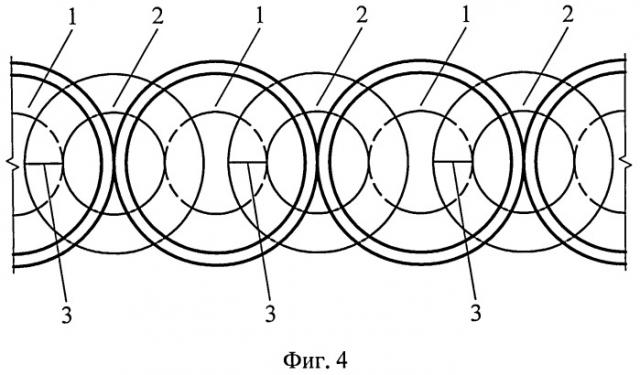

На фиг.1 изображен вид сверху торового элемента.

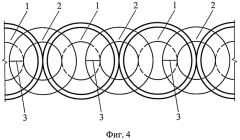

На фиг.2 изображен вид сверху соединительного элемента.

На фиг.3 изображен вид сбоку торового элемента.

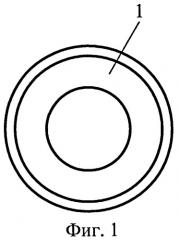

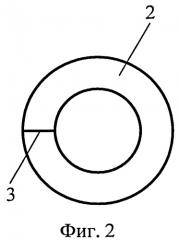

На фиг.4 изображен вид сверху армирующего элемента.

На чертежах показаны торовые элементы 1, соединительные элементы 2, радиальные разрезы 3 соединительных элементов 2, прорези 4 торовых элементов 1.

Торовый элемент 1 выполнен из автопокрышки с отрезанным бортом, в протекторной поверхности которой, предпочтительно в зоне плечевой части, выполнены прорези 4.

Соединительный элемент 2 представляет собой отрезанный борт торового элемента 1, который пересечен радиальным разрезом 3.

Прорези 4 расположены в плоскости, параллельной борту торового элемента 1, и выполнены длиной около ширины отрезанного борта с возможностью заведения концов соединительного элемента 2 через них.

Армирующий элемент изготовляется следующим образом.

Предварительно готовят торовые элементы 1 путем отрезания у автопокрышек одного из бортов.

Далее торовые элементы 1 укладывают на поверхность плечевыми частями, с обеспечением контакта между протекторами смежных торовых элементов 1. В протекторной поверхности смежных торовых элементов 1, предпочтительно в зоне плечевой части, выполняют прорези 4 напротив друг друга.

В соединительных элементах 2 выполняют радиальные разрезы 3. Затем торовые элементы 1 соединяют между собой путем пропускания через прорези 4 концов соединительного элемента 2, причем радиальный разрез 3 каждого соединительного элемента 2 ориентирован к центру одного из смежных торовых элементов 1.

В конце торовые элементы 1 и пространство между ними заполняется грунтом, грунт утрамбовывается.

Заявляемое техническое решение позволяет повысить долговечность и надежность конструкции, снизить трудоемкость изготовления, а также обеспечить безотходность возведения сооружений из армированного грунта.

Армирующий элемент, содержащий торовые элементы из автопокрышек, с грунтовым заполнением, скрепленные между собой с помощью соединительных элементов, выполненных вырезанием из автопокрышки, уложенных в контакте друг с другом протекторами, отличающийся тем, что каждый торовый элемент выполнен как автопокрышка с отрезанным бортом, который пересечен радиальным разрезом и использован в качестве соединительного элемента, при этом в протекторной поверхности торового элемента выполнена, по меньшей мере, пара прорезей длиной около ширины отрезанного борта с возможностью заведения концов соединительного элемента через них, причем пара прорезей расположены в плоскости, параллельной борту торового элемента, предпочтительно в зоне плечевой части торового элемента, кроме того, торовые элементы оперты на поверхность плечевыми частями, так, что прорези смежных торовых элементов обращены друг к другу, при этом торовые элементы скреплены между собой путем пропускания через эти прорези концов соединительного элемента, причем радиальный разрез каждого соединительного элемента ориентирован к центру одного из смежных торовых элементов.