Способ изготовления деталей из полимерного ультрадисперсного пористого материала

Иллюстрации

Показать всеИзобретение относится к области получения изделий из полимерного пористого материала, которые могут быть использованы как функциональные элементы, например фильтроэлементы фильтрующих устройств, фитили для подъема углеводородных жидкостей за счет капиллярного эффекта, матрицы-носители катализаторов и т.д., а также они могут быть использованы как части конструкций, несущие силовую нагрузку, например элементы крыла легкого самолета. Согласно способу изготовления деталей из полимерного ультрадисперсного пористого материала приготавливают раствор термопласта в органическом растворителе, кристаллизуют раствор, формуют заготовки из закристаллизованного раствора при температуре ниже температуры плавления растворителя и удаляют закристаллизованный растворитель. Перед формованием гранулы закристаллизованного раствора измельчают и отбирают нужную фракцию полученного порошка. Формование осуществляют методом экструдирования. Удаление закристаллизованного растворителя осуществляют вакуумно-сублимационной сушкой при температуре не выше 42°C. Изобретение обеспечивает повышение производительности изделий из полимерного пористого материала. 4 з.п. ф-лы, 4 ил.

Реферат

Заявляемый способ относится к области получения изделий из пористого полимерного материала (далее - из поропласта). Детали из поропласта могут быть использованы как функциональные элементы, то есть выполняющие определенную функцию, например фильтроэлементы фильтрующих устройств, фитили для подъема углеводородных жидкостей за счет капиллярного эффекта, матрицы-носители катализаторов и т.д. Детали из поропласта могут быть использованы как части конструкций, несущие силовую нагрузку, например элементы крыла легкого самолета.

Известен способ получения пористых изделий из полимерных дисперсий (патент RU 2062277, опубл. 20.06.1996, C08J 5/02). Сущность изобретения заключается в замораживании полимерной дисперсии с кристаллизующейся дисперсионной средой при (-2)-(-12)°C в течение 5-15 мин при постоянном перемешивании до получения пластичного полупродукта. Полученный полупродукт формуют. Осуществляют вторую стадию замораживания с последующим размораживанием полученного пористого изделия. Пористое полимерное изделие из полимерной дисперсии, в которой дисперсной фазой является сополимер бутадиена со стиролом с содержанием стирольных звеньев 30 мас.%, дисперсионная среда - вода с парафинатом калия (до 0,05 мас.%) имеет кажущуюся плотность - 0,358-0,445 г/см3 (358-445 кг/м3), твердость - 0,139-0,361 г/см2 ((1,39-3,61)·10-3 кг/см2).

Изделия, получаемые данным способом, имеют очень узкий интервал значений кажущейся плотности. Технология не позволяет регулировать такие характеристики пористой среды, как дисперсность поровой структуры, однородность пористости и разноплотность в объеме детали.

Известен способ получения макропористого полимерного материала (патент RU 2078099, опубл. 27.04.1997, C08J 9/26). Получение пористого полимерного материала осуществляют путем приготовления раствора полимерного основания с последующим замораживанием полученного раствора и удалением исходного растворителя из системы. Удаление исходного растворителя из замороженной системы осуществляют лиофильной сушкой или криоэкстракцией, или криоэкстракцией с одновременной обработкой (модификацией) низкомолекулярным основанием. После этого проводят либо обработку полимера раствором низкомолекулярного основания или сшивающего агента в органическом растворителе, являющемся нерастворителем полимера, с последующим удалением обрабатывающего раствора, либо полимер обрабатывают раствором низкомолекулярного основания с последующим сшиванием и удалением обрабатываемых растворов. Затем в зависимости от того, где и как будет применяться получаемый пористый материал, его можно использовать без высушивания или без промывки, или использовать промывку до нейтральных промывных вод, или использовать промывку и сушку известными приемами. В зависимости от предназначения целевой материал может быть изготовлен в любой форме - в виде пластин, дисков, блока, гранул, трубок.

Данный способ не позволяет регулировать структуру пористости детали. Технология не позволяет регулировать такие характеристики пористой среды, как дисперсность поровой структуры, однородность пористости и разноплотность в объеме детали.

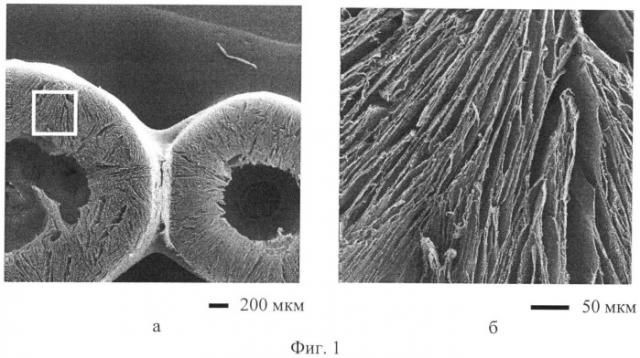

Наиболее близким к предлагаемому способу по технической сущности и достигаемым результатам является способ получения микропористого полимерного материала (авторское свидетельство SU 1643565, опубл. 23.04.1991, C08J 9/26). Раствор термопласта в нафталине или антрацене кристаллизуют со скоростью 300-400°C/с. В результате получают гранулы закристаллизованного раствора. Прессуют гранулы при давлении 1000-1300 кг/см2 и температуре на 15-30°C ниже температуры плавления растворителя. Закристаллизованный растворитель удаляют вакуумной сушкой. Заявляется, что данный способ позволяет получать пористые образцы со средним размером пор 1-2 мкм. Однако, если изучить внутреннюю структуру гранул (см. фиг.1), которые являются промежуточным продуктом, то можно предположить, что однородность пористости образцов весьма невысока. Гранулы имеют широкий интервал размеров: наружный диаметр от ~0,2 до ~3,5 мм. Гранулы имеют внутри сфероидную полость. Верхние слои гранулы уплотнены, поэтому гранула как бы покрыта плотной оболочкой. В результате получаемый из них в дальнейшем образец сильно неоднороден по дисперсности поровой структуры и по кажущейся плотности. В образце имеется сетка из локальных уплотнений, образованных стыками оболочек гранул.

Недостатком известного способа (прототипа) является низкая повторяемость характеристик деталей, а именно таких характеристик, как дисперсность поровой структуры, ее однородность по размеру пор и разноплотность в объеме детали. То есть, эти характеристики не регламентированы. Также недостатком прототипа является его существенная трудоемкость и низкая производительность. Обусловлено это двумя обстоятельствами: велики затраты на формование заготовки детали и на удаление закристаллизованного растворителя из нее. Для формования заготовок деталей требуется трудоемкая в изготовлении оснастка (пресс-формы). А при удалении закристаллизованного растворителя из заготовок затраты времени составляют существенную долю (до ~90%) технологического цикла.

Задачей заявляемого изобретения является повышение качества и улучшение повторяемости характеристик деталей из пористого полимерного материала с одновременным уменьшением трудоемкости и повышением производительности.

Технический результат, достигаемый при использовании заявляемого способа, заключается в следующем:

Детали, изготовленные заявляемым способом, имеют характеристики:

| Пористость, % | 95-98 |

| Размер пор, мкм | <10 |

| Плотность, кг/м3 | 20-300 |

| Разноплотность (в объеме детали), % | ≤5 |

| Прочность на сжатие (δ10), Н/м2 | 103-104 |

| Удельная поверхность, м2/кг | >6·103 |

Уменьшена трудоемкость и повышена производительность.

Для каждой характеристики дан некоторый интервал возможных значений. Этот интервал указывает не разброс (погрешность) значений, а технологически исследованную область. Это значит, что можно получать различные модификации поропласта с более конкретными характеристиками из этих областей.

Для решения указанной задачи и достижения технического результата предлагается способ изготовления деталей из полимерного ультрадисперсного пористого материала, заключающийся в приготовлении раствора термопласта в органическом растворителе, кристаллизации раствора, формовании заготовок из закристаллизованного раствора при температуре ниже температуры плавления растворителя и удалении из заготовок закристаллизованного растворителя, в котором согласно изобретению перед формованием гранулы закристаллизованного раствора измельчают и отбирают нужную фракцию полученного порошка, формование заготовок деталей осуществляют методом экструдирования, а удаление закристаллизованного растворителя из заготовок осуществляют вакуумно-сублимационной сушкой при температуре не выше 42°C.

Перед экструдированием возможно статическое прессование измельченного закристаллизованного раствора.

Для регулирования морфологии и дисперсности поровой структуры возможно использование термообработки заготовок.

При удалении закристаллизованного растворителя вакуумно-сублимационной сушкой камера может периодически на некоторое время заполняться газом.

Окончанием технологического цикла может являться операция термокоррекции, в ходе которой детали, форма и размеры которых в процессе сушки вышли за пределы допуска, подвергаются исправляющему механическому воздействию в корректирующей оправке, а возникшие от воздействия внутренние напряжения в детали снимаются термообработкой.

Заявляемый способ содержит совокупность признаков, которые позволили получить новое качество. Этим способом можно изготовить деталь из пористого материала с требуемыми характеристиками поровой структуры открытого типа из термопласта: с регулируемой морфологией и дисперсностью поровой структуры, с высокой однородностью по размеру пор и с минимальной разноплотностью в объеме детали. В экономической части задачи заявляемый способ позволяет в целом повысить производительность путем уменьшения трудоемкости формования заготовок деталей и уменьшения затрат времени на удаление закристаллизованного растворителя.

Измельчение гранул закристаллизованного раствора и отбор нужной фракции полученного порошка перед формованием детали позволяет значительно улучшить однородность дисперсности и морфологии поровой структуры, а также получать нужную дисперсность поровой структуры детали.

Применение для формования заготовок деталей метода экструдирования позволяет уменьшить разноплотность в объеме детали и улучшить связность поровой структуры. Кроме того, применение метода экструдирования позволяет снизить удельную трудоемкость и повысить производительность труда.

Перед экструдированием возможно статическое прессование измельченного закристаллизованного раствора, что позволяет стабилизировать процесс экструзии и получить в результате дополнительное уменьшение разноплотности в объеме детали. Термообработка, проводимая после формования заготовки, снимает остаточные внутренние напряжения в ней. Это позволяет при последующем удалении закристаллизованного растворителя из заготовок получить уменьшение неравномерности усадки и, как следствие, уменьшение разноплотности в объеме детали. Также термообработка используется для регулирования морфологии и дисперсности поровой структуры деталей.

Применение для удаления закристаллизованного растворителя из заготовок вакуумно-сублимационной сушки позволяет получить детали значительно лучшего качества. Происходит это благодаря подбору оптимальных параметров режима сушки - при температуре не выше 42°C. В результате снижается неравномерность усадки и, как следствие, уменьшается разноплотность в объеме детали. При удалении закристаллизованного растворителя вакуумно-сублимационной сушкой камера, в которой находятся заготовки, может периодически на некоторое время заполняться газом, что положительно влияет на производительность сушки. Интенсифицируя таким способом сушку, ее продолжительность можно сократить в 3-5 раз.

Окончанием технологического цикла может являться операция термокоррекции, в ходе которой детали, форма и размеры которых в процессе сушки вышли за пределы допуска, подвергаются исправляющему механическому воздействию в корректирующей оправке, а возникшие от воздействия внутренние напряжения снимаются термообработкой.

В итоге получаются детали с открытопористой структурой, два морфологических типа которой представлены на фотографиях (см. фигуру 2). Также повышается производительность путем уменьшения трудоемкости формования заготовок деталей и уменьшения затрат времени на удаление закристаллизованного растворителя.

Пористый материал (поропласт) деталей относится к высокопористым материалам с ультрадисперсной структурой. Характеристики этой структуры отличаются высокой однородностью пористости (по размеру пор) в объеме детали.

Следует особо сказать о разноплотности в объеме детали (≤5%). Деталь из поропласта, при наблюдении ее с помощью оптического микроскопа в проходящем свете при увеличении порядка 10 крат, видна как ровное (однотонное) молочно-белое поле. То есть, визуально проявления разноплотности не обнаруживаются. Указанное значение разноплотности получено прецизионным методом просвечивающей гаммаметрии. Кривая, показывающая изменение плотности от центра детали к краям, имеет гладкий характер. То есть, плотность меняется плавно без скачков, что свидетельствует об отсутствии локальных уплотнений.

О химических свойствах поропласта можно сказать следующее. Поропласт практически на 100% состоит из полимера, относящегося к группе термопластов (полиметилметакрилат, поликарбонат, полистирол). Непосредственно сразу после изготовления имеются следы фазы растворителя. При температурах в интервале (0-60°C) полиметилметакрилат обладает устойчивостью к разбавленным кислотам и щелочам. Вода, спирты, жиры, растительные и минеральные масла на него также не действуют. Используя подходящий полимер и применяя соответствующие добавки, можно увеличить стойкость поропласта к различным воздействующим факторам и тем самым расширить спектр использования деталей из поропласта в различных изделиях.

Технология заявляемого способа обеспечивает высокую повторяемость от детали к детали (отклонение не более 1%) как по характеристикам материала, так и по геометрическим размерам деталей. Также следует отметить, что поропласт можно подвергать обработке резанием. В частности, тонким (0,5 мм) абразивным диском при большой частоте вращения (>5000 об/мин) удавалось отрезать пластинки толщиной 0,2 мм. Это показывает, что структура поропласта является связной и что этот материал обладает упругоэластичными свойствами.

Об экономической части задачи. Трудоемкость формования заготовки детали в заявляемом способе уменьшена благодаря тому, что снижены трудозатраты на единицу продукции путем снижения потребности в оснастке и повышения производительности оборудования. Затраты на сушку заготовок (процесс удаления закристаллизованного растворителя) также уменьшены. Достигнуто это благодаря использованию особого режима сушки. Периодически заполняя на некоторое время газом камеру, в которой находятся заготовки, длительность сушки можно при необходимости сократить в несколько раз (3-5 раз).

На фигуре 1 представлена микроструктура гранул (после сушки): а - гранулы в разрезе; б - участок гранулы, находящийся в выделенном квадрате на рисунке 1а.

Гранулы, получаемые заявляемым способом, аналогичны гранулам, получаемым в прототипе.

На фигуре 2 представлены при увеличении порядка 500 крат морфологические типы микроструктуры деталей из пористого материала: а - щелевая структура; б - изотропная структура.

Изображения, представленные на фигурах 1 и 2, получены с помощью растрового электронного микроскопа.

Весь процесс изготовления деталей из поропласта можно разделить на три этапа:

- этап приготовления порошка - пресс-материала;

- этап формования заготовок;

- этап вакуумной сублимационной сушки.

В случае необходимости добавляется четвертый этап, в ходе которого проводится термокоррекция деталей.

Ниже следует поэтапное описание процесса изготовления деталей из поропласта на примере системы полиметилметакрилат (ПММА) - нафталин.

Этап приготовления порошка - пресс-материала. Получают первичный (гранульный) пресс-материал. Для этого нафталин расплавляют на водяной бане. ПММА вводят в нафталин (растворитель) в количестве от 2 до 8% (по весу). Раствор вливают в мешалку с охлаждающей жидкостью. При охлаждении в жидком азоте скорость охлаждения достигает 300-400°C в секунду. Благодаря этому образуется высокодисперсная гетерогенная структура, состоящая из двух фаз: фазы закристаллизованного растворителя и фазы полимера. Полимерная фаза присутствует в виде полимерных пленок по границам кристаллов растворителя. На фотографии среза гранул (см. фигуру 1) приведено изображение микроструктуры, которую они имеют после отгонки кристаллов нафталина.

Далее закристаллизованный раствор (гранулы) измельчают и отбирают нужную фракцию порошка с помощью просева. В результате получается гомогенизированный по структуре и размеру частиц порошок - пресс-материал, из которого в дальнейшем формуются заготовки деталей.

Этап формования заготовок.

Формование осуществляют методом плунжерного экструдирования. Порошок помещают в бункер, представляющий собой стальную толстостенную цилиндрическую гильзу, к внутренней полости которой с одной стороны присоединено донце с фильерой в срединной части. К донцу присоединена формующая головка. Бункер, донце и головка снабжены нагревателями. В гильзу вставляют пуансон (плунжер). С помощью гидравлического пресса давят пуансоном на порошок, осуществляя тем самым первичное уплотнение. Одновременно бункер с донцем и формующую головку нагревают до температуры 69°C (~7/8 температуры плавления нафталина). Усилие прессования при первичном уплотнении, в зависимости от внутреннего диаметра гильзы бункера, составляет от 5 до 180 кН. После прогрева до 69°C пресс-материал начинает продавливаться в формообразующую полость формующей головки, нагретую до той же температуры. Усилие прессования при этом самопроизвольно уменьшается. Регулируя усилие прессования, поддерживают скорость продавливания. Признаком заполнения полости является самопроизвольное увеличение усилия прессования. Ожидают, когда усилие прессования снова достигнет величины от 5 до 180 кН и переводят пресс в режим стабилизации давления. Выдерживают при установившихся параметрах режима 15-20 минут. Затем нагрев выключают и после остывания (под нагрузкой) формующей головки до 40-45°C снимают нагружение. Формующую головку размыкают. В результате получают некоторое количество заготовок деталей.

Формующая головка имеет конструкцию, отвечающую задаче повышения производительности оборудования и расширения ассортимента деталей (быстрая размыкаемость, простота смены формообразующих частей и т.д.). В результате использования многоместной формообразующей полости за один цикл экструдирования формуется количество заготовок, соответствующее количеству мест в полости. Необходимость использования плунжера для вдавливания пресс-материала в формообразующую полость формующей головки обусловлена большой величиной давления, которое необходимо развить в компактируемом материале для осуществления его формования в адиабатическом режиме. При установлении такого режима фаза нафталина плавится не за счет подвода тепловой энергии, а за счет изменения величины давления. Компактируемый материал становится вязкотекучим, и дальнейшее формование происходит подобно инжекционному формованию.

Для улучшения качества заготовок (получения наименьшей разноплотности в объеме детали) процесс формования заготовок проводят в две стадии.

На первой стадии получают первичную заготовку (полуфабрикат). Порошок - пресс-материал уплотняют способом статического прессования с подогревом. Бункер используют как пресс-форму, внутренняя полость которой с одной стороны закрыта глухим съемным донцем. Порошок помещают в пресс-форму и вставляют пуансон. Снаряженную пресс-форму нагружают усилием прессования в течение нескольких минут. Не снимая нагрузки, пресс-форму нагревают до температуры 69°C. Усилие прессования также составляет от 5 до 180 кН (в зависимости от внутреннего диаметра гильзы пресс-формы). Для выравнивания температуры в объеме прессуемого порошка и завершения процессов его компактирования пресс-форму выдерживают при указанных параметрах в течение 30-40 минут. Затем нагрев выключают и после остывания (под нагрузкой) пресс-формы до 40-45°C снимают нагружение. В результате получают первичную заготовку (полуфабрикат).

На второй стадии проводят плунжерное экструдирование. Первичная заготовка, полученная способом статического прессования, является источником компактированного пресс-материала. Не извлекая первичную заготовку из гильзы, снимают глухое донце и вместо него к гильзе подсоединяют донце с фильерой в срединной части и формующую головку. Далее плунжерное экструдирование проводят так же, как описано выше.

Этап формования заготовок может заканчиваться термообработкой полученных заготовок. Термообработку можно проводить, не извлекая заготовки из формообразующего инструмента, однако лучше это делать, поместив заготовки в специальную камеру термообработки. В этой камере заготовки выдерживаются при температуре, составляющей 2/3 от температуры плавления растворителя. Время выдержки выбирается в зависимости от необходимой глубины релаксационных и рекристаллизационных процессов в заготовках.

Этап вакуумной сублимационной сушки.

Кристаллы нафталина в описываемом способе получения пористой среды являются порообразователями. Поэтому требуется заключительная операция - удаление закристаллизованного растворителя, которое производится с помощью вакуумной сублимационной сушки.

На этапе вакуумной сублимационной сушки происходит возгонка нафталина и его перемещение из заготовки поропласта, находящейся в камере сушки (сублиматоре), в азотную ловушку (десублиматор). Сублимация - процесс, требующий затрат тепловой энергии, поэтому стенки сублиматора подогреваются с помощью резистивного нагревателя. В процессе сушки давление в сублиматоре составляет (1300-13)×10-3 Па. Температура стенок сублиматора поддерживается в интервале 25-42°C. Интервал температур сушки определен по критерию качества, характеристиками которого являются однородность поровой структуры детали, разноплотность в объеме детали, а также возникающие в процессе сушки заготовки отклонения от ее начальной геометрической формы (усадка).

Для решения экономической части задачи в части интенсификации сушки используется периодический напуск в сублиматор газообразного теплоносителя, в качестве которого используется гелий. Процесс сушки в этом варианте протекает следующим образом. Сублиматор вакуумируют в течение 5-30 минут (конкретное время задается в зависимости от массы заготовки). Затем сублиматор отсекают вентилем от вакуумной магистрали и в него напускают гелий до давления (3-4)×103 Па. Через 5-30 минут (конкретное время также задается в зависимости от массы заготовки) цикл «вакуумирование - напуск газа» повторяется. Далее, по мере уменьшения содержания нафталина в заготовке, продолжительность циклов уменьшают. Таким образом, с помощью периодической подпитки процесса сублимации тепловой энергией продолжительность сушки можно сократить в 3-5 раз, что положительно сказывается на производительности заявляемого способа. Особенно эффективен этот способ интенсификации при сушке заготовок толщиной больше 10 мм.

Этап термокоррекции деталей из поропласта.

Этап термокоррекции деталей является дополнительным и выполняется в случае необходимости. Необходимость может возникнуть тогда, когда усадка полимерной фазы, происходящая в процессе сушки заготовки, приводит к отклонению от ее начальной геометрической формы, в результате чего геометрическая формы детали выходит за пределы допуска. Цель этапа - вернуть деталям первоначальную форму, полученную при формовании. Суть операции термокоррекции состоит в том, что детали подвергаются исправляющему механическому воздействию в корректирующей оправке, а возникшие от воздействия внутренние напряжения снимаются термообработкой.

Пример термокоррекции покоробленных деталей типа «тонкие диски». Например, нужно откорректировать деталь из поропласта, форму которой после сушки можно охарактеризовать как «седло». Полимер, из которого изготовлен поропласт - ПММА. Заготовка детали перед сушкой имела форму плоского диска диаметром 60 мм и толщиной 2 мм. Покоробленную деталь кладут на подложку, представляющую собой стеклянную пластину толщиной 5-6 мм. Накладывают сверху на деталь стеклянную пластину толщиной не менее 2-х мм. Эта пластина должна полностью накрыть собой деталь. Под действием нагрузки «седло» распрямится и снова станет диском, но в детали возникнут упругие напряжения, которые после снятия нагрузки вернут детали форму седла. Чтобы этого не произошло, необходимо «снять» упругие напряжения, например, вызвав их релаксацию. Это можно сделать с помощью теплового воздействия (термообработки). Деталь, зажатую между двумя стеклами, помещают в термостат и выдерживают в нем в течение 40-50 минут при температуре 80°C (2/3 от 120°C - температуры размягчения ПММА). После термокоррекции деталь снова имеет форму плоского диска.

В итоге заявляемый способ позволяет получать из термопласта детали точной формы с требуемыми размерами в пределах допуска из пористого материала с указанными выше характеристиками поровой структуры, отличающиеся высокой однородностью по размеру пор и с минимальной разноплотностью в объеме детали. При сравнении с прототипом по экономичности заявляемый способ более выгоден, так как позволяет в целом повысить производительность путем уменьшения трудоемкости формования заготовок деталей и уменьшения затрат времени на удаление закристаллизованного растворителя.

1. Способ изготовления деталей из полимерного ультрадисперсного пористого материала, заключающийся в приготовлении раствора термопласта в органическом растворителе, кристаллизации раствора, формовании заготовок из закристаллизованного раствора при температуре ниже температуры плавления растворителя и удалении закристаллизованного растворителя, отличающийся тем, что перед формованием гранулы закристаллизованного раствора измельчают и отбирают нужную фракцию полученного порошка, формование осуществляют методом экструдирования, а удаление закристаллизованного растворителя осуществляют вакуумно-сублимационной сушкой при температуре не выше 42°C.

2. Способ по п.1, отличающийся тем, что перед экструдированием осуществляют статическое прессование измельченного закристаллизованного раствора.

3. Способ по п.1, отличающийся тем, что после формования заготовки осуществляют термообработку.

4. Способ по п.1, отличающийся тем, что при удалении закристаллизованного растворителя в процессе сушки камеру периодически заполняют газом.

5. Способ по п.1, отличающийся тем, что после сушки детали осуществляют термокоррекцию.