Проволочно-прокатная клеть с индивидуальным электроприводом

Иллюстрации

Показать всеИзобретение относится прокатному производству. Прокатная клеть (1) в качестве составной части группы (2) прокатных клетей в высокоскоростном проволочно-прокатном стане содержит по меньшей мере одну пару валков или пару (5) прокатных шайб и один соединенный с двигателем (6) приводной вал (7). Каждая прокатная клеть (1) данной группы (2) прокатных клетей снабжена собственным приводным блоком с соответствующим двигателем (8) и соответствующим приводным валом (7). Двигатель (6), приводной вал (7) и по меньшей мере она пара валков или пара (5) прокатных шайб размещены относительно друг друга линейным образом. Технический результат заключается в возможности изменения формы прокатываемого полуфабриката очень гибким образом и подгонки обжатия по сечению полуфабриката за пропуск при одновременном свободном выборе диаметров прокатных шайб по количеству прокатных клетей и по расстояниям между прокатными клетями. 2 н. и 24 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к прокатной клети в качестве составной части группы прокатных клетей в высокоскоростном проволочно-прокатном стане, содержащей по меньшей мере одну пару прокатных валков или одну пару прокатных шайб и один соединенный с двигателем приводной вал.

Прокатные клети рассматриваемого вида обычно размещаются поблочно друг за другом и вызывают изменения поперечного сечения, которые прокатываемый материал последовательно претерпевает под воздействием по меньшей мере двух валков или прокатных шайб в каждой прокатной клети в группах прокатных клетей. В зоне высокоскоростных проволочно-прокатных станов катаная проволока при прохождении через отделочные волочильные барабаны проволочно-прокатных станов и прежде всего при выходе из последней прокатной клети транспортируется со скоростью концевого валка более 60 м/с, предпочтительно до 130 м/с.

Принципиально высокоскоростные проволочно-прокатные станы состоят из множества размещенных друг за другом отдельно стоящих прокатных клетей, которые вместе или с распределением образуют линию черновой обработки (roughing mill), линию промежуточной обработки (intermediate mill) и линию чистовой обработки (finishing mill), в отдельных случаях c применением блока предварительной чистовой обработки (pre-finisher) между линией промежуточной обработки и линией чистовой обработки. Линия чистовой обработки, в свою очередь, содержит обычно блок черновой обработки, а также блок чистовой обработки, при необходимости с дополнительно подключенным калибровочным блоком (sizing). Настоящее изобретение относится к указанной выше линии чистовой обработки в высокоскоростном проволочно-прокатном стане, тем самым, к блоку черновой обработки, блоку чистовой обработки и при необходимости к дополнительно подключенному калибровочному блоку.

Применяемые в проволочно-прокатных станах подобного типа блоки черновой обработки и блоки чистовой обработки состоят обычно из ряда размещенных друг за другом отдельно стоящих прокатных клетей, относящихся к ним установочных устройств для регулирования зазора между прокатными валками, а также валковой арматуры для направленного транспортирования прокатываемого материала. Отдельные прокатные клети при этом установлены предпочтительно на общей несущей раме, и валки таких клетей предпочтительно в форме прокатных шайб установлены, в большинстве случаев, плавающим образом на несущих осевых парах. Несущие осевые пары, в свою очередь, приводятся в действие через совместно установленные на несущей раме передачи из комбинации из цилиндрических и конических зубчатых колес через установленные по обе стороны от ряда клетей продольные оси.

Подобные схемы расположения прокатных клетей описаны, например, в DE 19919778 A1, DE 19800201 A1, DE 19625811 A1, DE 10261632 B4 и DE 3109633 A1.

Клети каждого блока при этом обычно размещаются по V-образной схеме (прокатные клети размещаются относительно друг друга по V-образной схеме, и все прокатные клети располагаются под заданным углом наклона к уровню пола цеха), или же по H-V-образной схеме (прокатные клети размещаются относительно друг друга по V-образной схеме, причем одна половина устанавливается горизонтально, т.е. параллельно уровню пола цеха, а другая половина устанавливается вертикально, т.е. перпендикулярно уровню пола цеха) с чередованием с заданным углом перекоса относительно друг друга таким образом, что прокатные клети с нечетной сквозной нумерацией образуют первую сторону прокатного блока, а прокатные клети с четной сквозной нумерацией образуют вторую сторону прокатного блока, или наоборот.

Размещенные с обеих сторон такого прокатного блока продольные оси, в свою очередь, приводятся в действие через общую распределительную коробку одним общим или несколькими подключенными в ряд двигателями. Приведение в действие отдельных прокатных клетей, наконец, осуществляется через приводной механизм несущих осевых пар и, наконец, привод валков или прокатных шайб через связанную с несущими осями, установленную совместно на несущей раме передачу из комбинации цилиндрических и конических зубчатых колес, причем в силу необходимости нелинейные и коленчатые приводные механизмы или приводные валы установлены между продольными валами отдельных валков или прокатных шайб каждой прокатной клети. Схематичный вид подобного применяемого в уровне техники привода изображен на Фиг.1. Из этого видно, что изгиб в блоке привода приводного механизма в пространстве производится по двум углам, обычно под 90° либо 45°.

Известные блоки черновой обработки или блоки чистовой обработки этого конструктивного типа состоят из 2, 4, 6, 8 или 10 клетей. В зависимости от качества изготавливаемого материала при выпуске проволоки применяются также комбинации прокатных блоков, как, например, комбинации клетей 6+4 или 8+4. Каждый из этих блоков, однако, имеет отдельную распределительную коробку для соединения с продольными осями.

Изменения поперечного сечения, которые последовательно происходят с прокатываемым материалом в клетях, при этом полностью заданы через программу привода и необходимую систематику приводных механизмов. Изменение обжатия по сечению требует при этом применения сложных механизмов переключения или изменения либо замены отдельных коробок передач. Из-за установленного передаточного числа каждой системы приводных механизмов для каждого изменения диаметра выпускаемой проволоки необходимо соответствующее изменение входного сечения и проходного сечения калибров валков всех клетей, что приводит к трудоемкой замене всех прокатных шайб или требует объемного и сложного создания запасов валков. Это приводит к относительно длинным временным периодам простоя на переналадку в клети, во время которых устройства, находящиеся в начале технологической цепочки и ниже по технологической цепочке в прокатном стане, также вынуждены прекратить работу.

На основании опыта при подобных стационарных системах приводных механизмов размеры диаметров прокатных шайб могут иметь отклонение в ряде калибров по отношению друг к другу только в относительно незначительном диапазоне ±0,5 мм, так как иначе продольное растяжение либо продольное сжатие нити прокатываемой проволоки не могут быть отрегулированы контролируемо. Общее изменение формы проволоки при прохождении через блок чистовой обработки уже задано и не может варьироваться. При некоторых видах материала это приводит к легкому перегреву стержня прокатываемого материала или к превышению пороговых значений изменения формы сырьевого материала. По этой причине пригонка обжатия по сечению на каждый отрез невозможна; по сегодняшнему уровню техники она скорее потребует соответственно применения блока черновой обработки или блока чистовой обработки с соответственно иными передаточными отношениями посредством ступенчатой коробки передач всей схемы расположения приводного механизма.

Механическая система приводного механизма, в свою очередь, имеет по причине множества масс, способных производить крутильные колебания, несколько частот собственного резонанса, которые могли бы быть только условно управляемы совместным приводным двигателем с его высоким моментом инерции масс. Это может привести к тому, что прокатно-проволочный стан определенные диапазоны скорости не может использовать технически безопасно.

Задача изобретения состоит в том, чтобы предоставить прокатную клеть в блоке предварительной обработки или блоке чистовой обработки высокоскоростного проволочно-прокатного стана, в которой общее изменение формы можно будет регулировать очень гибким образом и в которой возможна подгонка обжатия по сечению за пропуск при одновременном свободном выборе диаметров прокатных шайб по количеству прокатных клетей и по расстояниям между прокатными клетями.

Данная задача согласно изобретению решается посредством прокатной клети с признаками пункта 1 формулы изобретения. Предпочтительные варианты осуществления изобретения охарактеризованы в зависимых пунктах формулы.

Изобретение относится к устройствам в высокоскоростных проволочно-прокатных станах. Подобные прокатные станы приводятся в действие при выходных скоростях проволоки из последнего этапа процесса прокатки примерно 60 до 130 м/с, причем концевые поперечные сечения проволоки составляют обычно примерно 4-20 мм, предпочтительно 5 до 16 мм. При подобных скоростях проволоки и, следственно, скоростях вращения особенно валов для валков или прокатных шайб вместо обычных подшипников качения применяются подшипники скольжения.

Подобные высокоскоростные проволочно-прокатные станы предусматривают по технологическим причинам в отношении качества прокатки (проволочной проводки) расстояние между прокатными клетями по 800-1000 мм.

В смысле изобретения каждая прокатная клеть имеет собственный приводной блок с соответствующим двигателем и соответствующим приводным валом, причем двигатель, приводной вал и, по меньшей мере, одна пара валков или пара прокатных шайб размещены относительно друг друга линейным образом. В смысле изобретения линейная схема расположения относится, по существу, к прямой схеме расположения без изгибов и, как правило, без необходимости применения особых приводных механизмов, таких как конические зубчатые колеса. Этим при помощи особенно простых средств при очень высокой степени надежности и гибкости в отношении управления реализуется приводной блок, и при этом достигается возможность наименьшего размера установки.

Таким образом, структура приводного механизма упрощается в значительной степени в сравнении с уровнем техники и ограничивается приводящим в действие отдельные валки или прокатные шайбы приводным механизмом между промежуточными осями этих валков или прокатных шайб и приводным валом для соответствующей прокатной клети, и при необходимости еще дополнительным передаточным механизмом. Обычно необходимая для изменения направления потока мощности коническая зубчатая передача может не потребоваться, что также приводит к уменьшению вращающихся масс и к повышенной крутильной жесткости в прокатной клети.

В рамках отдельных прокатных клетей может происходить балансировка вибраций отдельных механических и электрических составляющих приводных механизмов. Таким образом, частоты собственных колебаний могут быть индивидуально согласованы, что влияет на общую вибрационную характеристику. Далее в отдельных случаях предусмотренное устройство управления может быть отрегулировано в отношении вибраций на каждую отдельную прокатную клеть. Помимо этого, предпочтительно, могут применяться регулируемые узкополосные режекторные фильтры, которые могут противодействовать остаточному резонансу в зависимости от трансмиссии. Также открывается возможность для каждой прокатной клети применить индивидуальный узкополосный режекторный фильтр.

Изобретение делает возможным оптимизацию растягивающих усилий между клетями, что может привести к сниженному трению в зазоре между валками и, таким образом, к улучшению качества и значительному увеличению времени простоя валков. За счет возможности выбора свободных передаточных отношений на приводах отдельных клетей делается возможной целевая разбивка обжатия по сечению, например в блоке чистовой обработки высокоскоростного проволочно-прокатного стана. Это позволяет гибкое распределение обжатия, для того чтобы, например, через дигрессивную последовательность обжатия снизить общий нагрев в сердечнике прокатной проволоки.

За счет возможной комбинации больших обжатий в первой клети с точечными обжатиями в последней клети возможны оптимальные согласования желаемых размеров сечения и допустимых отклонений.

Так как отпадает необходимость соответственной переналадки всего модуля, например блока чистовой обработки проволочно-прокатного стана, для каждого изменения выходного сечения, то необходимое время простоя прокатно-проволочного стана в целом уменьшается, так же как и агрегатов, стоящих в начале и в конце прокатного стана, что приводит к увеличению производительности прокатного стана в целом.

Свободная возможность выбора снижения и при этом возникающего продольного растягивающего усилия между клетями обеспечивает помимо этого адаптированные под сырьевой материал и ориентированные на сечение упругие деформации и кпд деформации, что может уменьшить требуемую мощность для каждой отдельной прокатной клети и прокатного стана в целом. Также путем индивидуального изменения продольного растягивающего усилия между прокатными клетями возможно влияние на образование сечения, посредством чего зависимая от длины деформация сечения может быть снижена, предпочтительно, на утолщенных концах проволоки.

За счет, предпочтительно, имеющейся автоматической настройки зазора между валками и арматурой каждой прокатной клети при необходимости различные готовые сечения могут быть получены путем прокатки теми же обжимными валками валов, посредством чего возможно достичь дополнительного снижения времени на переналадку и времени простоя. Так как отдельные прокатные клети с установленными прокатными шайбами и валковыми арматурами могут быть заменены другими прокатными клетями и согласование скорости вращения, предпочтительно, может происходить через устройство управления, помимо этого также можно при неизменном сечении проволоки при первом пропуске регулировать обжатие в рамках этого блока.

Свободная возможность выбора диаметра прокатных шайб позволяет при этом лучшее использование прокатных шайб, так как возможна комбинация новых и старых прокатных шайб. Путем согласования настройками зазора между валками могут быть применены овальные и круглые калибры в блоке чистовой обработки в любом желаемом месте. Так как, в целом, статичных рядов калибров больше не имеется, необходимо, предпочтительно, только соответственное износу снятие соответствующих валков или прокатных шайб, посредством чего возможно увеличить соответственное время простоя отдельных валов или прокатных шайб.

При заявленной системе блока предварительной обработки и блока чистовой обработки, предпочтительно, могут на высокой скорости приводиться в действие только участвующие в процессе прокатки прокатные клети. Не участвующие клети могут вращаться на сколь угодно малой скорости холостого хода, благодаря чему избегаются сложные для управления скорости вращения подшипников.

В целом свободная возможность выбора нагрузки отдельных клетей в рамках блока черновой обработки или блока чистовой обработки позволяет произвести целевую настройку расстояния между отдельно стоящими клетями, причем эти расстояния, в свою очередь, целенаправленно могут быть использованы в качестве участка охлаждения или участка компенсации. Существующая согласно уровню техники жесткая взаимосвязь между входным сечением и выходным сечением каждой группы прокатных клетей, так называемых модулей, содержащих по несколько прокатных клетей, согласно изобретению предпочтительно больше не является неизбежной, так как желаемые изменения выходного сечения уже не требуют обязательного изменения входного сечения и, таким образом, связанной с этим замены всех валков или прокатных шайб и калибров.

В принципе, путем варьирования обжатия по сечению в предлагаемом согласно изобретению высокоскоростном проволочно-прокатном стане из одного отдельного сечения первого пропуска возможно изготовление большого количества различных конечных поперечных сечений в том же блоке предварительной обработки или в блоке чистовой обработки. Прекращение работы отдельных прокатных клетей при этом необязательно приводит к остановке работы всего проволочно-прокатного стана, при возможности обхода отдельных нерабочих или отключенных прокатных клетей работа прокатного стана для большого объема продуктов прокатки может быть продолжена.

Согласно изобретению, вследствие пониженной инерции масс по сравнению с использующими продольные валы прокатными модулями, состоящими по меньшей мере из двух прокатных клетей с совместным приводом, может быть достигнуто значительное улучшение времени регулирования трансмиссии, за счет чего улучшается динамическое поведение группы проволочно-прокатных клетей или этого блока в целом и, в частности, во время проведения первого пропуска. Эта высокая динамика и предпочтительная балансировка вибраций отдельных механических и электрических составляющих приводных механизмов снижает риск опасных резонансов, что, в целом, приводит к гарантированной работе во всем диапазоне скоростей высокоскоростных проволочно-прокатных станов.

Отдельные прокатные клети согласно изобретению механически развязаны друг от друга в максимально возможной степени, так что удар первого пропуска в одной прокатной клети не может возбудить собственные резонансные колебания в других прокатных клетях, за счет чего, в конце концов, может быть достигнута более стабильная работа в общем диапазоне скоростей группы проволочно-прокатных клетей и, при необходимости, всего проволочно-прокатного стана.

Прокатная клеть согласно изобретению является частью группы прокатных клетей, в частности модуля предварительной обработки и модуля чистовой обработки высокоскоростного проволочно-прокатного стана с по меньшей мере двумя подобными прокатными клетями. В подобных блоках черновой обработки и блоках чистовой обработки расстояние между соответствующими прокатными клетями, так же как и их количество задано заранее. Подобная поблочная схема расположения делает возможным также и привязку, при необходимости, к предварительно откалиброванному блоку управления и, помимо этого, замену целых групп прокатных клетей без необходимости проведения замены отдельных прокатных клетей или подгрупп прокатных клетей.

Поблочная компоновка нескольких прокатных клетей при этом, в частности, осуществляется особенно благоприятно, если объединены от двух до двенадцати прокатных клетей с согласованными друг с другом диаметрами зазоров между валками.

Особенно благоприятно также, если прокатные клети с соответствующими модулями валков размещены относительно друг друга с чередованием с заданным углом перекоса. Подобная схема расположения с чередованием осуществляется тогда, когда задан угол перекоса между первой и последующей прокатными клетями. Схема расположения с чередованием в смысле изобретения, помимо этого, осуществлена тогда, когда прокатные клети с нечетной нумерацией, начиная отсчет от входной стороны к выходной стороне группы, размещены, по существу, параллельно друг другу, и прокатные клети с четной нумерацией между этими прокатными клетями с нечетной нумерацией размещены также параллельно друг к другу или наоборот. Соответственно этому реализуется угол перекоса между всеми прокатными клетями с нечетной нумерацией и всеми клетями с четной нумерацией.

Особенно предпочтительно, если прокатные клети прокатных модулей размещены относительно друг друга по V-образной схеме, причем определенный выше угол перекоса предпочтительно составляет примерно 90°. V-образная схема по изобретению может быть, однако, также осуществлена и при отклонении от прямого угла, например при угле перекоса от 60 до 120°.

При этом все прокатные клети могут быть размещены, предпочтительно, под заданным углом, например, в 45° к уровню пола цеха, так что доступность к каждой прокатной клети группы проволочно-прокатных клетей будет одинаковой и, при необходимости, может быть автоматизирована, причем, однако, те же эффекты, по существу, можно достичь и при отклонении в примерно ±15°. В альтернативной и также предпочтительной форме осуществления изобретения прокатные клети, однако, расположены друг к другу по так называемой схеме расположения, H-V-образной схеме, причем угол перекоса также составляет примерно 90°. При этом одна половина прокатных клетей размещается горизонтально (Н-образная форма), таким образом, параллельно уровню пола прокатного цеха, и одна половина вертикально (V-образная схема), таким образом, перпендикулярно уровню пола прокатного цеха. В другой альтернативной и также предпочтительной форме осуществления схема расположения со смещенным углом следующих друг за другом прокатных клетей имеет спиралеобразную или звездообразную форму с неизменным углом перекоса примерно в 120° (схема расположения звездообразной формы) или примерно в 60° (смещение в спиралеобразной форме), причем после 3, соответственно, 6 шагов смещения снова достигает начальной позиции, и делается возможным изготовление проволоки без необходимости закручивания проволоки между отдельными или всеми прокатными клетями.

В еще одной альтернативной форме осуществления изобретения угол перекоса между соседними прокатными клетями, однако, составляет 180°, посредством чего может быть соблюдена совершенно ровная схема расположения блоков черновой обработки или блоков чистовой обработки, которая, помимо этого, может быть предусмотрена под любым желаемым наклоном по отношению к уровню пола цеха. Подобная ровная схема расположения требует, однако, обычно применения пригодных закручивающих элементов для проволоки, по меньшей мере, между некоторыми прокатными клетями, чтобы таким образом сделать возможным подобную круговую прокатку проволоки.

Посредством всех указанных выше альтернатив предоставляется, в частности, упрощенная и стандартизированная конструкция с возможностью легкого доступа ко всем прокатным клетям и, в частности, ко всем прокатным клетям одного модуля, причем, прежде всего, при схеме расположения под углом 45° всех прокатных клетей относительно уровня пола в прокатном цеху в целом осуществляется схема расположения с чередованием под 90° соответствующих прокатных клетей относительно друг друга с соответствующей симметричной конструкцией всего прокатного блока.

Как уже было указано в начале, упругая деформация прокатной проволоки производится под воздействием, по меньшей мере, двух валков или прокатных шайб. Изобретение, однако, не ограничено упругой деформацией проволоки подобной парой валков или парой прокатных шайб. Также предпочтение отдается тому, если, по меньшей мере, одной прокатной клети группы прокатных клетей придаются три или четыре валка или прокатные шайбы, и деформация материала вызывается межвалковыми зазорами, образованными тремя или четырьмя валками или прокатными шайбами. Этими особенно простыми средствами обеспечивается повышенная гибкость и универсальность применения прокатной клети согласно изобретению.

Согласно изобретению каждая прокатная клеть снабжена собственным двигателем, который осуществляет приведение в действие валков или прокатных шайб. Особенно предпочтительно, если двигатель является электродвигателем либо гидродвигателем, который в очень предпочтительной форме осуществления изобретения, помимо этого, выполнен с возможностью регулировки. Подобные электродвигатели или гидродвигатели особенно экономят пространство и упрощают к тому же линейную схему расположения трансмиссии, которая состоит, по меньшей мере, из двигателя и приводного вала, а также при необходимости и соединительной муфты.

К приводному валу в предпочтительной форме осуществления изобретения, помимо этого, подключен передаточный механизм, который, предпочтительно, интегрирован в трансмиссию. Этот передаточный механизм обеспечивает особенно высокие скорости вращения, возникающие в высокоскоростных проволочно-прокатных станах, без необходимости для этого модулировать сам двигатель или вообще его заменять, так как в подобных высокоскоростных проволочно-прокатных станах скорости вращения отдельных валов могут составлять до 17000 об/мин, и за счет применения передаточного механизма такая частота вращения обеспечивается уже не только самим двигателем.

Привод в прокатной клети согласно изобретению дополнительно к двигателю и, при необходимости, к передаточному механизму может быть также снабжен установочным блоком, за счет которого настройка отдельных валков или прокатных шайб относительно друг друга становится осуществимой. Этим предоставляется прокатная клеть, у которой зазор между валками, предпочтительно, может быть отрегулирован управляемым образом, так что для этого нет необходимости в замене валков или пар прокатных шайб, чтобы при пропуске иметь определенную степень калибровки.

Предпочтительно приведение в действие отдельных собранных по группам прокатных клетей производится посредством соответствующих устройств управления, в частности, через совместное устройство управления, с которым соединены соответствующие двигатели.

Подобное устройство управления может служить не только для того, чтобы предпочтительно настроить продольное растягивающее усилие и сжатие между двумя соседними прокатными клетями в рамках каждой группы прокатных клетей, но также и для того, чтобы предотвратить возникновение резонансных колебаний в рамках одной прокатной клети или всей системы или, по меньшей мере, их амортизировать для каждой клети.

Особенно предпочтительно устройство управления, которое обрабатывает заданные значения частоты вращения соответствующих трансмиссий отдельных прокатных клетей на основе технологических параметров, какими для прокатываемого материала являются максимальные значения пластической деформации этого материала, константы прокатной клети, входные и выходные сечения, температура материала на входе, имеющиеся в наличии комплекты валков, объем партии и/или идентификационный номер и, при необходимости, степень разворота валков.

Особенно предпочтительно устройство управления, которое соединено с датчиками измерения, определяющими фактические значения, по меньшей мере, для частоты вращения соответствующих трансмиссий. На основе этого определения фактических значений может производиться сравнение предварительно определенных плановых значений частоты вращения с фактическими значениями частоты вращения. Это происходит особенно предпочтительно при использовании регулируемой подачи питания для электродвигателей или гидродвигателей в соответствующих прокатных клетях.

Это по меньшей мере одно устройство управления может динамическим образом синхронизировать частоту вращения, предпочтительно, каждой прокатной клети с частотой вращения, по меньшей мере, одной соседней прокатной клети, предпочтительно, с частотами вращения всех собранных модульным образом прокатных клетей.

Ниже изобретение подробнее поясняется со ссылкой на Фиг.1-4, причем Фиг.1 отражает уровень техники, а Фиг.2 и 3 - схематичные изображения предпочтительных форм осуществления изобретения. На Фигурах показано:

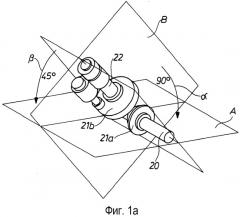

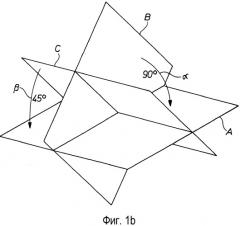

Фиг.1a - схематическое изображение фрагмента трансмиссии проволочно-прокатной клети согласно уровню техники, а также иллюстрация углов изгиба в рамках привода,

Фиг.1b - иллюстрация углов изгиба по Фиг.1a,

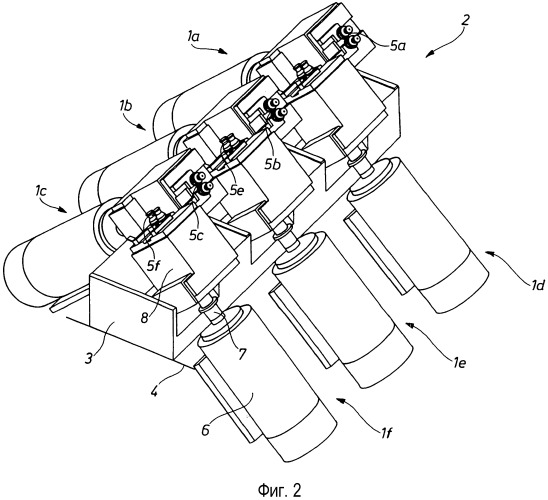

Фиг.2 - схематический вид сверху охватывающего шесть прокатных клетей блока прокатных клетей;

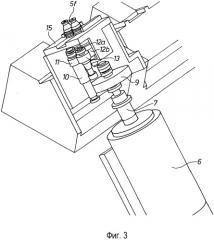

Фиг.3 - увеличенный детальный вид структуры приводного механизма в одной прокатной клети по Фиг.1; и

Фиг.4 - схема электрического устройства управления для трех подключенных друг за другом прокатных клетей.

На Фиг.1a показано схематическое изображение фрагмента трансмиссии проволочно-прокатной клети (не показана) согласно уровню техники, а также иллюстрация углов изгиба α, β между плоскостями A, B, C в рамках данного привода. Половина размещенных по V-образной схеме под углом в 45° к уровню прокатного цеха прокатных клетей прокатного блока приводится в действие через совместный приводной вал 20. Через коническую зубчатую передачу 21, состоящую из двух размещенных друг к другу под углом в 90° конических зубчатых колес 21a, 21b, приводится в действие приводной вал 22 прокатной клети. Этот приводной вал 22 прокатной клети, в свою очередь, проходит в своей (не изображенной) протяженности до (не изображенного) передаточного механизма для приведения в действие (не изображенных) валков или прокатных шайб прокатной клети. Общий привод прокатной клети согласно уровню техники предусматривает, таким образом, два пространственных изгиба или поворота, а именно первый изгиб под углом α=90° между плоскостью А, которая размещена параллельно уровню пола цеха и по которой проходит приводной вал 20, и плоскостью B, которая размещена перпендикулярно плоскости А и по которой проходит приводной вал 22 прокатной клети, а также второй изгиб под углом β=45° между плоскостью А и плоскостью С, по которой также проходит приводной вал 22 прокатной клети. Фиг.1b еще раз показывает эти плоскости A, B, C а также их угол перекоса друг к другу отдельно для лучшего понимания, без изображения схемы расположения приводных механизмов Фиг.1a.

Фиг.2 показывает группу 2 проволочно-прокатных клетей, которая включает размещенные на одной станине 3 прокатные клети 1a-1f. Прокатные клети 1a-1f размещены каждая под углом в 45° к уровню 4 пола цеха и напротив друг друга таким образом, что левые прокатные клети 1a, b, c с чередованием с правыми прокатными клетями 1d, e, f размещены относительно друг друга под углом в 90°. Схемы расположения прокатных клетей 1a-1f при этом на станине 3 осуществляются таким образом, что зазоры между валками соответствующих пар 5a-5f валков располагаются, по существу, по одной линии, таким образом, что (не изображенная) проволока может быть проведена без изгибов или утолщений через все прокатные клети 1a-1f группы 2 проволочно-прокатных клетей. Отдельные прокатные клети 1a-1f состоят, по существу, из одного двигателя 6, одного приводного вала 7, одного блока 8 приводного механизма и, наконец, соответствующей пары 5 валков. Как изображено, составные части 5, 6, 7, 8 соответствующей прокатной клети 1 размещаются относительно друг друга линейным образом без образования комбинаций цилиндрических и конических зубчатых колес и без необходимости применения проходящих вдоль станины 3 продольных валов. Продольные оси этих компонентов 5, 6, 7, 8 располагаются, по существу, на одной линии причем, в частности, в области валов, разумеется, может происходить параллельное отклонение в заданном в целом схемой 8 расположения приводных механизмов размере и при этом без отклонения от линейного принципа конструкции в соответствующей прокатной клети 1a-1f.

Фиг.3 показывает увеличенный вид сверху блока приводного механизма прокатной клети 1f по Фиг.1, который служит в качестве передаточного и приводного механизма. Как изображено, блок приводного механизма размещается между двигателем 6 и приводным валом 7 с одной стороны, а также парой 5f валков. На обращенном к паре 5f валков конце приводного вала 7 находится (условно схематично обозначенное) зубчатое колесо 9 приводного механизма, которое находится в зацеплении с промежуточным валом 10 для валков пары 5f валков. За счет различного количества зубьев зубчатых колес приводного вала 7 и промежуточного вала 10 обеспечивается заданное передаточное отношение между частотой вращения приводного вала 7 и частотой вращения промежуточного вала 10. Насаженное в горячем состоянии на промежуточный вал 10 зубчатое колесо приводного механизма 11, в свою очередь, находится в зубчатом зацеплении с приводным валом 12a для валков пары 5f валков, а также с вспомогательным валом 13, который, в свою очередь, находится в зубчатом зацеплении со вторым приводным валом 12b для валков пары 5f валков, причем и между промежуточным валом 10 либо вспомогательным валом 13 и приводными валами 12a, 12b имеется заданное передаточное отношение, оба приводных вала 12a, 12b, однако, приводятся в действие с одинаковой скоростью вращения, но с различным направлением вращения. Замена валков пары 5f производится по отдельности или попарно, в то время как замена приводных валов 12a, 12b, предпочтительно, производится модульным образом, причем пары 5f валков вместе со своими приводными валами 12a, 12b, опорной плитой 15, а также (не изображенным) установочным блоком для регулирования зазора между валками извлекаются из передаточного механизма 8 и заменяются путем установки сменного модуля.

На Фиг.4, в заключение, показана схематическая коммутационная диаграмма электрического устройства 15 управления только для показанных лишь в качестве примера прокатных клетей 1d, 1b, 1e. Устройство 15 управления состоит, по существу, из вычислительного блока 17 и соответственно одного блока питания 19 привода. Регулирование (частота вращения и крутящий момент) каждого блока питания 19 привода с точки зрения вибраций можно настроить индивидуально для каждой прокатной клети. Помимо этого регулируемый узкополосный режекторный фильтр 19a противодействует остаточным резонансам каждой из трансмиссий. Вычислительный блок 17 соединен со всеми прокатными клетями 1d, 1b, 1e прокатного модуля 2 и получает от него фактические значения всех датчиков измерения. В отношении прокатных клетей 1d, 1b, 1e измеряется соответственно частота вращения двигателей 6 и их нагрузка (ток электродвигателя, крутящий момент, а в случае гидродвигателей - давление и пропускная способность). Вычислительный блок 17 определяет посредством технологических и машинных параметров эффективный крутящий момент отдельных прокатных клетей. Двигатели 6 отдельных прокатных клетей соединены между собой как через вычислительный блок 17, так и через шину 16 передачи данных приводного механизма. Таким образом, достигается многослойная, динамическая синхронизация отдельных прокатных клетей. Выборочно со стороны входа и со стороны выхода могут быть подключены измерительные устройства 14a и 14b размеров, которые регистрируют изменения в размерах прокатной проволоки (высоту, ширину, овальность). В вычислительном блоке 17 выводится первое заданное значение крутящего момента номинированного отклонения крутящего момента по отношению к соседнему приводу на каждую прокатную клеть 1d, 1b, 1e. Для этого вычислительный блок 17 снабжается устройством наблюдения, которое на основе математической модели определяет динамическую корректировку заданных значений в режиме реального времени на каждую клеть. Корректировка частоты вращения на каждую клеть передается на блок питания привода. Параллельно этому происходит номинированное согласование фактических значений частоты вращения с другими прокатными клетями через шину 16 передачи данных привода. Связка регулирования частоты вращения является управляемой и подключается и отключается поэтапно в зависимости от отслеживания материала головной части проволоки. Отслеживание материала управляется через датчики 18a, 18b перед прокатными клетями 1d, 1b, 1e и за ними посредством токов электродвигателя и корректируются на основе расчетов в зависимости от скорости материала и опережения. Вычислительный блок 17 снабжен еще одним изменяемым вторым дополнительным заданным значением для каждой прокатной клети, которое для каждой прокатной клети 1d, 1b, 1e должно ограничивать падение числа оборотов в процессе запуска. Это второе дополнительное заданное значение подключается и отключается поэтапно в зависимости от отслеживания материала в рамках вычислительного блока. Влияние второго дополнительного заданного значения отслеживается метрологическим образом, оценивается в соответствии с адаптивным алгоритмом и изменяется для последующего запуска. Третье дополнительное заданное значение для частоты вращения каждой прокатной клети 1d, 1b, 1e служит для изменения передаточных отношений прокатных клетей между собой. Третье дополнительное заданное значение может быть выведено из ручной корректировки или из первого расчетного значения вычислительного блока 17, которое во время прокатки при помощи математической ситуационной модели представляет отношения тяги и давления, или из второго расчетного значения, которое исходит из размещенных, например, перед прокатными клетями 1d, 1b, 1e или за ними измерительных устройств 14a, 14b размеров и рассчитанных отклонений формы и диаметра. Третье дополнительное заданное значение может подключаться и отключаться поэтапно в зависимости от отслеживания материала. Далее, отслеживание материала управляет в рамках вычислительного