Способ получения металлического титана и устройство для его осуществления

Иллюстрации

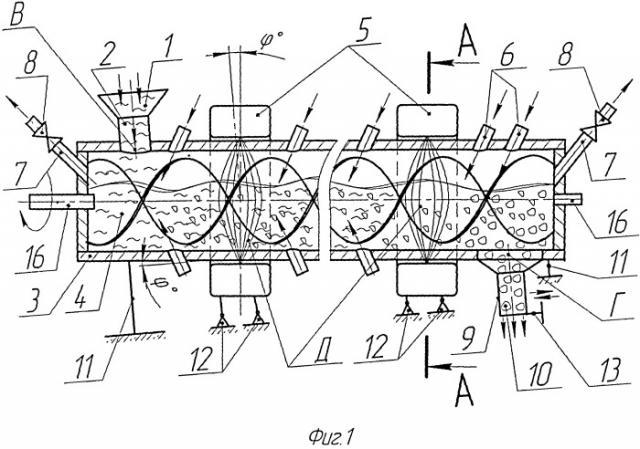

Показать всеИзобретение относится к области получения металлического титана. Способ включает формирование исходной сырьевой массы в виде содержащей соединения титана водной суспензии, полученной введением в заранее заданный объем воды частиц, содержащих соединения титана. Далее осуществляют перемещение исходной сырьевой массы через последовательно расположенные рабочие зоны обработки, в которых осуществляется восстановление металла с помощью углерода, входящего в состав содержащих его газов, подаваемых в упомянутые рабочие зоны, и посредством воздействия генерируемых в этих зонах переменных вращающихся магнитных полей. В процессе обработки осуществляют осаждение частиц металла с их накоплением и последующей выгрузкой готового металла. Причем процесс проводят без остановки обработки сырьевой массы. При этом в процессе используют водную суспензию, в которой дисперсность частиц в виде руды, содержащей соединения титана, находится в пределах 0,001-1,0 мм и применяют магнитные поля, напряженность которых в рабочих зонах обработки составляет 1·104-1·106 A/м, а частота 40-70 Гц, в количестве от 2 до 6. Готовый металл получают в виде гранул титана. Для осуществления способа представлено устройство. Техническим результатом является снижение затрат и повышение качества продукта. 2 н. и 4 з. п. ф-лы, 2 ил., 3 пр.

Реферат

Изобретение относится к области цветной металлургии, а конкретно к способам получения первичного титана из его рудного сырья, а также к используемым для осуществления такого рода процессов устройствам.

К числу наиболее распространенных в России содержащих титан рудных пород следует отнести минерал ильменит (метатитанат железа) FeTiO3.

Большинство известных технических решений на настоящее время, касающихся технологии получения металлического титана из этого, указанного выше сырьевого материала, строятся на том, что на первых начальных стадиях его обработки из него выделяют соединения железа и диоксид титана (FeO и ТiO2).

Полученный таким образом новый компонент, включающий в себя сам титан и кислород, и отделенный от железа, затем проходит через целый ряд входящих в технологический процесс получения необходимого конечного продукта стадий, связанных с его переработкой.

Например, получение диоксида титана из исходной титановой руды в соответствии с одним из такого рода известных технических решений, производят с применением водного раствора солей NH4F или NH4F2. Сформированная по окончании этой обработки водяная суспензия подвергается фильтрации с последующим разделением полученного из нее объема на твердый остаток и раствор, который содержит соединения титана.

Затем указанный выше раствор проходит через операции гидролиза и пирогидролиза с выделением из него после окончания второй стадии этой переработки сформированного таким образом твердого осадка (диоксида титана). Этот указанный выше этап проведения такого процесса переработки ранее полученного исходного раствора, то есть пирогидролиз, включает в себя еще и последовательно осуществляемые в ходе его использования технологические переходы.

Первый переход, осуществляющий функцию одного из основных составляющих этот этап главных его звеньев, выполняется при температуре max 450°C, а второй - при величине указанного выше параметра, составляющей max 1000°C (см. патент RU 2392229 «Способ получения диоксида титана с применением водного раствора фторида» С09С 1/36; С22 В 3/04, опубликован 27.02.2009 г.).

Однако применение этого известного технологического решения не обеспечивает получение необходимого конечного продукта, а именно металлического титана, из исходной, содержащей соединения титана и железа рудной породы. При его использовании удается обеспечить лишь выделение из ее состава промежуточного сырья - диоксида титана, которое может использоваться, в конечном итоге, только при продолжении осуществления процесса обработки, лишь в качестве необходимого сырьевого исходного материала для получения самого металла - Ti.

К тому же эта известная технология, включающая в себя все перечисленные ранее стадии ее проведения, отличается высокой энергоемкостью, так как основные ее этапы выполняются при температурах 450°С и 1000°С, а само осуществление последних связано с необходимостью привлечения существенных финансовых и трудовых затрат. Наличие действия всех этих указанных выше негативных факторов препятствует ее широкому применению в условиях действующего в настоящее время промышленного производства.

Наибольшее распространение в отраслях цветной металлургии, в которых производится переработка исходного рудного сырья в металлический титан, получил технологический процесс, при использовании которого содержащий соединения титана и железа материал последовательно проходит через ряд промежуточных переделов, с помощью которых и обеспечивается достижение поставленной потребителем конечной цели - формирование из исходного сырья металлического титана, обладающего достаточно высокой степенью чистоты относительно содержания в нем этого основного элемента.

Классическая технология переработки исходного рудного сырья - ильменита FeTiO3 включает, таким образом, в себя следующие основные технологические переходы:

а) получение содержащих двуокись титана шлаков из титанового концентрата;

б) шихтовку и приготовление брикетов;

в) хлорирование сырьевых продуктов с получением из них технического тетрахлорида титана;

г) очистка технического тетрахлорида титана;

д) восстановление тетрахлорида титана магнием или натрием в металлическую форму;

е) проведение вакуумной дистилляции для очистки полученной при восстановлении металла титановой губки;

ж) извлечение титановой губки из аппарата для проведения вакуумной; дистилляции и разделение слитка на чистую и «грязную» части.

и) дробление кондиционного объема титанового слитка на более мелкие элементы.

к) вакуумная электродуговая переплавка сформированных из мелких частиц металла титановых электродов в кристаллизаторах с опускающимся дном.

Следует обратить внимание на то, что каждая из указанных выше стадий технологического процесса проведения получения металла из исходной, содержащей соединения титана руды, как правило, сопровождается еще и дополнительными переходами, связанными с необходимостью выполнения обогащения или очистки полученных в ходе их осуществления промежуточных продуктов (см. книгу А.Н.Зеликман, О.Е.Креин, Г.В.Самсонов «Металлургия редких металлов», третье, переработанное и дополненное издание. Москва, Металлургия, 1978 год, стр 215-297 - далее прототип). Наиболее близким к предлагаемому способу в указанной выше известной технологии получения металлического титана является переход, в ходе протекания которого формируют содержащие двуокись титана шлаки, на основе преимущественного применения в нем в качестве основного сырьевого материала состоящего из минерала «ильменит» исходного рудного концентрата.

В ходе проведения восстановительной плавки из такого исходного сырья получают чугун и необходимый для выполнения дальнейшей переработки указанный выше конечный продукт.

Входящие в состав «ильменита» элементы преобразуются в новые компоненты в трехфазных электродуговых установках мощностью от 5000 до 20000 КВА, и для осуществления этого процесса применяются открытые сверху печи, футерованные изнутри магнезитовыми огнеупорами (см. тот же самый источник, стр.231-234).

Для поддержания высоких значений температуры получаемого из рудного материала расплава (1240-1600°С) в толщу составляющих последний слоев погружают рабочие элементы, с помощью которых и формируется применяемое в процессе проведения обработки сырьевых компонентов, физическое поле (в данном случае температурное). В качестве таких рабочих элементов используются графитированные электроды диаметром 500 мм. Указанные выше стержневые «нагреватели» подключены к внешнему источнику для подачи на них электрического питания.

Печь имеет открытый сверху проем для проведения загрузки исходного сырья и нижнюю летку для выпуска готового конечного продукта. В качестве восстановителя при осуществлении известного способа применяется измельченный до 3-4 мм твердый углерод - кокс или антрацит.

Исходное сырье чаще всего формируют в виде брикетов, в состав которых входят исходный рудный материал и содержащее углерод органическое связующее (например, сульфоспиртовая барда, получаемая в качестве отходов переработки древесины в целлюлозу).

Сам цикл такой плавки делится на три периода:

а) расплавление шихты;

б) интенсивное восстановление из нее двуокиси титана;

в) доводка шлака и его прогрев перед сливом.

Полученные по окончании процесса плавки продукты (чугун и шлак из TiO2) выпускают в общую изложницу через имеющуюся в печи летку.

Температура шлака на выпуске соответствует значению 1570-1650°С.

Общее время плавки в расчете на использование 12 т исходной шихты составляет 4 часа. Расход электроэнергии на проведение получения 1 т содержащего 82-87% TiO2 шлака соответствует значению 2000 КВт·час.

Плавка исходного сырья может выполняться и с применением содержащего восстановитель - углерод в летучем состоянии природного газа. Подача необходимых для осуществления преобразований сырьевого минерала в конечные продукты его объемов осуществляется непосредственно в толщу размещенного в полости печи жидкого расплава (см. тот же источник, стр.234 вверху).

Обработка газом проводится в кипящем слое, формируемом в самых верхних слоях этой обрабатываемой сырьевой массы. Восстановленный материал на второй стадии осуществления указанного перехода затем заново проплавляют в рудно-термической дуговой печи, вырабатывая с помощью последней все тот же чугун и шлак, состоящий из TiO2.

Очищенная от примесей других элементов двуокись титана направляется по окончании указанного ранее перехода для выполнения всего набора дополнительных технологических стадий, применение которых позволяет в конечном итоге получить из этого промежуточного продукта чистый металлический титан.

Как наглядно видно из представленных здесь материалов, осуществление известного «классического» способа получения металлического титана из исходного «ильменитового» рудного концентрата в силу высокой степени сложности этой многостадийной, применяемой при его проведении технологии, а также значительной стоимости используемого для осуществления такого рода процесса материалоемкого металлургического оборудования, напрямую связано с необходимостью привлечения значительных затрат финансовых и трудовых ресурсов.

Все отмеченное выше оказывает негативное влияние на получаемые при использовании такого рода «классического» способа переработки исходного рудного материала и характеризует степень его эффективности в случае возможного применения последнего в промышленном производстве, основные его технико-экономическиех показатели.

Кроме всего прочего, некоторые осуществляемые в ходе выполнения этой известной технологией переходы сопровождаются выбросами в окружающую используемые аппараты внешнюю среду высокотоксичных летучих соединений (газообразный хлор, хлористый водород и даже боевое отравляющее вещество - фосген).

Наличие действия указанных выше факторов заставляет отнести этот известный и широко распространенный в металлургическом производстве метод получения металлического титана к категории, определяющей такого рода процессы как «чрезвычайно экологически грязные».

Целью предлагаемого изобретения является уменьшение затрат, связанных с выполнением переработки применяемого исходного сырьевого материала в металлический титан, а также повышение качественных характеристик получаемого с применением предложенного способа самого этого конечного продукта.

Достижение указанных целей обеспечивается за счет наличия действия при осуществлении предлагаемой технологии обработки исходного рудного сырья следующего набора существенных факторов.

Предложенный способ получения металлического титана предусматривает проведение перед самым началом своего осуществления формирование исходной сырьевой массы в виде содержащей соединения титана водяной суспензии.

Последняя может быть получена путем введения в заранее заданный объем воды частиц, содержащих в своем теле соединения титана. В процессе выполнения предложенного способа проводят еще и перемещение указанной выше сырьевой массы через последовательного расположенные рабочие зоны осуществления обработки. В указанных выше областях выполняют прямое восстановление этого металла с применением для проведения этого действия вещества - углерода. Отмеченный здесь ранее, компонент-восстановитель, в свою очередь, непосредственно входит в состав содержащих этот элемент газов, которые подаются в эти же самые, указанные выше, зоны проведения процесса переработки применяемого исходного сырья.

Прямое восстановление этого металла, то есть титана, из его рудных соединений производится под воздействием генерируемых в области проведения переработки исходного сырья переменных вращающихся магнитных полей. Полученные отмеченным ранее образом частицы металла осаждаются прямо в полости применяемого устройства с проведением последующей выгрузки уже накопленной в его объеме массы этого готового конечного продукты. Процесс изготовления указанного выше металла к тому же еще и производят без выполнения остановок перерабатываемой в устройстве исходной сырьевой массы. Отличие предложенной технологии от ближайшего технического аналога заключается в том, что в качестве перерабатываемого исходного сырья используют водяную суспензию, в которой дисперсность входящих в состав последней твердых рудных частиц, содержащих соединения титана, находится в пределах 0,001-1,0 мм, а их концентрация в ее общем объеме соответствует величине 40-70%. Кроме того, при проведении процесса ее переработки применяются магнитные поля, напряженность которых в рабочих зонах составляет значение 1×104÷1×106 А/м, а частота 40-70 Гц, а количество самих этих областей, в которых и выполняется генерация последних, соответствует величине от 2-х до 6 единиц. Сам же этот готовый конечный продукт, сформированный в ходе проведения переработки исходного сырья, то есть изготовленный в устройстве металл, получается в виде гранул. Следует отметить еще и то, что при осуществлении предложенной технологии обработки к исходному сырью производится подача струй сжатого газа под избыточным давлением 0,1-0,6 кгс/см2. Перемещение же перерабатываемой сырьевой массы, при осуществлении процесса обработки, производят через последовательно расположенные рабочие зоны, через которые она и проходит, при соблюдении условия осуществления ее непрерывного механического перемешивания.

Указанное выше действие осуществляется на протяжении всего пути производимого сырьевой массой ее собственного продольного переноса с применением для выполнения последнего вращающегося вокруг своей оси шнека.

Устройство для получения металлического титана, используемое при осуществлении предложенного способа, содержит в своем составе, полый корпус. Этот корпус предназначен для размещения в его полости обрабатываемой исходной сырьевой массы. Предложенное устройство также имеет еще и рабочие элементы, обеспечивающие формирование воздействующих на частицы руды, содержащие соединения титана, и молекулы восстановителя переменных вращающих магнитных полей. Эти указанные выше рабочие элементы выполнены в виде катушек соленоидов, соединенных с внешним источником электрического питания. Полость корпуса этого обрабатывающего устройства имеет изоляцию от окружающей ее внешней среды.

Силовые рабочие элементы, в которых производится установка электрических обмоток-катушек, которые точно таким же образом тоже входят в состав конструкции этого же самого устройства, изготовлены из состыкованных между собой пластин из магнитопроводящею материла. Последние имеют форму замкнутого прямоугольного контура, при этом общее количество такого рода контуров составляет величину от 2-х до 6 штук, кроме того, непосредственно прямо в теле, составляющих указанные выше сборные узлы, как бы отдельных их деталей размещены электрические обмотки-катушки, то есть по три единицы в каждом из них и последние выполняют в них функции соленоидов. Каждая из этих обмоток-катушек соединена с соответствующей отдельной фразой внешнего трехфазного источника питания.

При этом в одном из этих рабочих элементов, который входит в состав каждого из используемых в конструкции такого устройства магнитных контуров, выполнен сквозной паз, габариты которого обеспечивают размещение прямо в нем отмеченного ранее его полого корпуса.

Сам этот корпус оказывается, таким образом, как бы расположенным в последовательно установленных на равном расстоянии друг от друга, указанных выше магнитных контурах и охватывается с наружной своей поверхности образующими такого рода сквозной установочный паз, магнитопроводящими их элементами.

Следует отметить еще и то, что этот сборочный узел снабжен размещенным в его полости и осуществляющим перемещение находящейся в ней сырьевой массы по направлению от передней зоны этого узла к самой задней его части вращающимся вокруг своей оси шнеком. Указанный выше вращающийся шнек имеет собственный привод, который и обеспечивает его угловые перемещения с заданной скоростью. При всем этом, на наружной поверхности корпуса устройства под наклоном по отношению к последней размещены равномерно отстоящие один от другого ряды подающих сжатый газ сопел.

Кроме того, в переднем конце указанного выше сборного устройства выполнено отверстие, которое сообщается с полостью находящегося над ним загрузочного бункера,

А на заднем его конце имеется люк для проведения выгрузки готового металла, полученного в виде гранул титана, в установленный под этим люком накопитель.

Отличительной особенностью проведения исполнения предложенного устройства является еще и то, что корпус смонтирован с наклоном его продольной оси симметрии к уровню горизонта и при этом его передний конец приподнят, а задний опущен и указанный выше угол наклона составляет величину 10-20°.

Это устройство также еще имеет закрепленные на корпусе последнего, проходящие сквозь его стенки полые патрубки, установленные на его переднем и заднем концах, которые снабжены редукционными клапанами.

Полость этих отмеченных ранее «выхлопных» патрубков напрямую сообщается с внутренним объемом самого этого корпуса.

Введение всех перечисленных выше особенностей выполнения предлагаемого способа, а также и указанных выше новых конструктивных признаков в состав используемого при его проведении устройства позволяет коренным образом изменить характер протекания процесса формирования металлической титана при осуществлении переработки применяемого для его получения исходного сырьевого материала.

В связи с изложенным выше последний начинает приобретать следующие характерные именно для него отличия.

Во-первых, разница в выполнении известных решений и предлагаемого способа заключается уже в том, что при осуществлении последнего в самой начальной стадии этого процесса проводится операция так называемого «тонкого помола» кусков исходной руды, содержащей соединения титана.

При ее проведении используются любые известные в промышленном производстве методы дробления комкового материала, например, выполняемые при помощи шаровых мельниц. При применении для достижения этой цели указанного выше устройства куски исходной сырьевой массы, используемой в предлагаемом способе при его выполнении, растирались с помощью последних на частицы руды, имеющие габаритные размеры от 0,001 до 1,0 мм.

Осуществление этого перехода, то есть «размола» крупных комков породы, и обеспечивало в дальнейшем возможность формирования из полученных с его помощью мелких частиц состоящей из соединений титана руды, вязкой, однородной, не расслаивающейся на отдельные составляющие в течение длительного временного периода времени массы - водяной суспензии. Для того же, чтобы создать последнюю, потребуется только произвести добавление к полученному таким образом объему из твердых частиц руды необходимого количества воды (30-60% от суммарной массы этого материала). После выполнения такого действия полученная таким образом двухкомпонентная субстанция тщательно перемешивается. Для осуществления этой операции может использоваться любое предназначенное для осуществления указанной цели оборудование, например обыкновенная лопастная механическая мешалка.

Сформированная по окончании ее проведения однородная «грязеобразная» порция объема водяной суспензии 2, состоящая из этих двух указанных выше веществ, помещается затем в полость загрузочного бункера 1, входящего в состав используемого для переработки этого сырьевого материала устройства. После завершения этапа такой загрузки сразу же и одновременно подключаются к внешнему источнику питания все обмотки-катушки 15, входящие в состав контуров 5, и, кроме того, вступает в работу привод вращения подающего шнека 4, а также выполняется подсоединением обдувочных сопел 6 к внешней, подводящей сжатый воздух под избыточным давлением магистрали. Через загрузочное отверстие «В», находящиеся в самой нижней части бункера 1 порции сырьевого материала 2 проваливаются вниз, попадая во внутреннею полость корпуса 3 применяемого для обработки устройства. Попавшие туда объемы ранее полученной указанным выше образом водяной суспензии 2 подхватываются лопастями вращающегося подающего шнека 4 и передвигаются с помощью последнего по внутренней полости корпуса по направлению от его переднего конца до самой задней его части. В процессе их такого «проталкивания» вращающиеся лопасти шнека 4 производят дробление более крупных порций помещенного в полость корпуса 3 сырья на более мелкие, периодически осуществляя их подъем на определенную высоту выше уровня горизонта, а также и сброс их оттуда через определенные промежутки времени в самую нижнюю зону корпуса 3. Через какое-либо относительно небольшое количество выполненных вокруг продольной оси симметрии оборотов шнека 4 заполняющая полость корпуса 3 масса перерабатываемого материала 2 выносится лопастями последнего в область воздействия создаваемого самым первым из установленных контуров 5 переменного вращающегося магнитного поля.

Формирование последнего протекает со следующими характерными особенностями, наличие которых и предопределяет получение при осуществлении предлагаемого способа требуемого положительного эффекта. При рассмотрении причин, приводящих к появлению этих факторов его воздействия, надо вспомнить о том, что монтаж корпуса 3, заполненного текучей массой обрабатываемой в нем сырьевой суспензии, произведен в выполненных с этой целью сквозных пазах «Б» применяемых в устройстве магнитных генераторов (см. фиг.1). Т.е. фактически корпус 3 используемого устройства проложен через оставленные в них для этой цели искусственно созданные «щели» (т.е. пазы «Б»). При этом такая его «прокладка» осуществлена с формированием однотипных монтажных зазоров «а» в местах прохода его наружной поверхности через тело любого контура 5, входящего в эту применяемую для обработки магнитную систему.

Кроме того, следует отметить еще и то, что входящие в нее магнитные генераторы 5 размещены на одинаковом друг от друга расстоянии.

В связи с тем, что входящие в каждый из магнитных контуров 5 по три единицы в расчете на один генератор обмотки-катушки 15 в момент осуществления процесса обработки включаются во внешнюю электрическую цепь, то вследствие этого каждая из них начинает выполнять функцию соленоида. При этом надо указать дополнительно еще и на то, что каждая имеющаяся в любом контуре 5 обмотка-катушка 15 подсоединяется при включении к своей подводящей ток только для нее, соответствующей фазе трехфазного внешнего источника электрического питания.

При выполнении такого подключения любая отдельно взятая из этих обмоток-катушек 15 начинает генерировать вокруг себя магнитное переменное поле.

Эти полученные в зонах установки обмоток-катушек 15 индивидуальные поля, проходя через объем включающих в себя такого рода соленоиды и составляющих каждый отдельный контур магнитопроводящих элементов 14, суммируются в них с формированием в каждом контуре 5 в конечном итоге единого общего.

Так как для подачи на обмотки-катушки 15 используется переменный электрический ток, то и соответственно, такое суммарное магнитное поле, создающееся в зоне «Д» каждого контура 5 в момент прохождения через нее обрабатываемой сырьевой массы, тоже будет переменным (см. фиг.1).

Кроме того, в связи с тем, что каждая из используемых для питания входящих в состав генератора 5 трех обмоток - катушек 15 фаз применяемого внешнего подающего энергию источника имеет соответствующие угловые смещения составляющих ее синусоидальных импульсов относительно соседних, то созданное с их помощью суммарное магнитное поле еще и как бы «вращается» в той области, где и осуществляется его воздействие. Формируемый же внутри разорванного установочным пазом «Б» в каждом отдельно взятом контуре 5 результирующий магнитный поток стремится соединить образованные этим искусственно выполненным расчленением его половины в единое целое, совершая своего рода «прыжок» через разделяющие их воздушное пространство, а также, соответственно, через размещенные на траектории его полета прилегающие к этой зоне объемы внутренней полости самого корпуса 3 этого устройства (см. фиг.1). Т.е. траектория его перемещения внутри любого отдельно взятого контура 5 будет представлять собой своего рода «замкнутую петлю», стягивающую в целостный конструктивный массив сформированные выполненным в теле последнего искусственным разрывом, и составляющие его отдельные части. Таким образом, расположенные рядом с магнитными генераторами соответствующие зоны во внутренней полости корпуса 3 как бы превращаются в своеобразные ступеньки, с опорой на которые такого рода переход между рабочими элементами 14 в применяемых для обработки контурах 5 и становится осуществимым с минимально возможными потерями энергии.

Т.е. заполненные перерабатываемой водяной суспензией объемы корпуса 3 выполняют в момент осуществления соединения разделенных пазом «Б» половин контура в единое целое формируемыми в нем физическими полями роль замыкающих соединительных звеньев для генерируемых и создаваемых с помощью этих систем самих возникающих в них магнитных потоков.

Все перечисленное выше и обеспечивает максимально возможную концентрацию силовых линий создаваемых в устройстве магнитных полей непосредственно в зонах протекания преобразования сырьевых частиц в необходимый конечный продукт.

Если мысленно представить, что требуется провести соединение в единую фигуру кривых, проходящих через конечные точки, фиксирующие положение конца результирующего суммарного вектора такого магнитного потока в процессе осуществления последним колебательных угловых пространственных перемещений с заданной частотой (40-70 Гц) за определенный заранее выбранный промежуток времени, то указанным выше образом с помощью этих линий и будет получена пространственная фигура, представляющая собой трехкоординатный «эллипсоид». Следует отметить то, что этот пространственный эллипсоид (см. зону «Д» на фиг.1, фиг.2) располагается в зонах корпуса 3, заполненных обрабатываем сырьевым материалом 2, практически перекрывая всю находящуюся в этой области его массу своим собственным телом.

Имеющее место сужение переднего и заднего концов этого эллипсоида «Д» обусловлено, прежде всего, увеличением значения магнитного сопротивления, неизбежно появляющегося ввиду возникновения монтажных зазоров «а», образующихся при проведении размещения корпуса 3 в «щели», сформированной системой последовательно расположенных друг за другом установочных пазов «Б». Последние, в свою очередь, выполнены в используемых для выполнения переработки генераторах 5. В связи же с тем, что полученный указанным выше образом этот результирующий вектор совершает весь этот набор из колебательных пространственных перемещений непосредственно в объеме, занятом обрабатываемой средой 2, то на находящиеся в нем частицы титановой руды, а также на подаваемые в эту же область молекулы газов, окиси углерода, метана, обрушивается целая серия создаваемых этим вектором и периодически повторяющихся (40-70 Гц) «толчков» и «ударов». При этом нанесение их производится сразу же со всех сторон и с использованием всего набора направлений их возможного воздействия.

Все эти явления возникают вследствие того, что результирующий суммарный вектор магнитного потока, генерируемый непосредственно в зоне осуществления обработки, с заданной в устройстве частотой (40-70 Гц) совершает колебательные угловые перемещения в указанных областях с высокой скоростью меняя не только свое пространственное положение, но и свою величину (последний движется внутри вытянутого по продольной оси пространственного эллипсоида). Под влиянием этих искусственно созданных в слоях перерабатываемого сырья и объемах возникших в его массе газовых пузырей, интенсивно воздействующих на указанные компоненты такого рода «силовых» факторов, в зонах переработки исходного материала начинают протекать следующие процессы.

К причинам, обслуживающим их появление, следует отнести прежде всего то, что в результате выполняемого этим магнитным потоком мощного энергетического воздействия неизбежно активируются входящие в качестве исходных структур, используемых при построении этих компонентов, атомы их молекул. Электроны последних при этом переходят на более высокие орбиты относительно их ядра. При этом разрываются ранее имевшиеся между ними ковалентные молекулярные связи, и в этих областях обработки появляются вновь созданные там ионы, образующиеся из числа ранее входивших в состав исходных молекулярных соединений составляющих их элементов.

В самих же этих подвергнутых такому магнитному «облучению» и заполненных обрабатываемым материалом областях, в конечном итоге, возникают активированные молекулярные фрагменты, синтезированные из ранее составлявших и входивших в рецептуру используемой сырьевой смеси ее отдельных компонентов, а также и из заполняющих пузыри пропускаемого через суспензию газов, из которых и состоят струи подаваемого в нее сжатого воздуха.

При протекании в последующем в областях такого магнитного воздействия целого ряда реакций все полученные в ходе их осуществления соединения формируют в толще применяемой суспензии кристаллические «зародыши» нового, ранее отсутствующего в ее составе элемента - самого металлического титана.

При рассмотрении всего комплекса протекающих в зонах обработки физико-химических процессов, надо еще вспомнить и следующее. Входящие в состав используемой при обработке водяной суспензии частицы титановой руды пересекают генерируемые в устройстве магнитные поля за счет подхвата этих составляющих сырьевой массы и последующего переталкивапия их с одних участков полости корпуса 3 на другие, осуществляемого при помощи лопастей вращающегося шнека. Воздействие указанных выше элементов, кроме дробления крупных порций исходного сырья на более мелкие объемы, заставляет последние перемещаться в области максимально возможной концентрации силовых линий генерируемого там магнитного поля по сложной пространственной траектории (т.е. возможные точки их нахождения определяются координатами x, y, z). Таким образом, под влиянием этого принудительного и непрерывно выполняемого переноса шнеком слоев применяемого сырьевого материала 2 составляющие последние частицы, попадая в зоны «Д» (см. фиг.1), многократно меняют свою первоначальную ориентацию, тем самым открывая наиболее удобный доступ к составляющим их кристаллическим структурам, генерируемым в указанных областях магнитным потокам.

Производимое же с достаточно высокой частотой такого рода «прокручивание» указанных сырьевых микрообъемов относительно собственных «осей симметрии» в процессе пересечения сформированных в полости корпуса 3 системы воздействующих на последние магнитных полей и предопределяет, в конечном итоге, оптимальную величину скорости преобразования частиц исходного материала в металл, а также и полноту его осуществления (т.е. создает предпосылки для ликвидации появления возможности «встраивания» инородных примесей в формирующуюся при обработке в получаемом конечном продукте кристаллическую решетку).

С учетом всего изложенного раньше, можно прийти к выводам, что в процессе осуществления операций «омагничевания» в объеме заполняющей корпус 3 водяной суспензии, толщу которой «пронзают» газовые пузыри, создающиеся при подаче к ее слоям струй сжатого воздуха, протекают следующие реакции:

FeTiO3→FeO+TiO2;

CO2→C+4+2O2-2;

CH4→C+4+4H+,

H2O→2H++O-2;

2FeO+O-2→Fe2O3;

TiO2+C+4→Ti+4+CO2;

H++H+→H2; O-2+O-2→O2;

Ti+4+4e→Ti0;

FeO+CO2→FeCO3

и так далее, прямые и обратные молекулярные преобразования со смещением химического равновесия в сторону формирования в зоне их протекания металлического титана и отходящих в окружающую устройство для проведения обработки атмосферу выделяемых в процессе их осуществления микрообъемов указанных выше газообразных продуктов.

Таким образом, проведенное ранее их рассмотрение четко показывает, что полученный из углеродосодержащих молекул, входящих в состав атмосферы газов (CO2; CH4) в ходе выполнения наносимых по ним «магнитных ударов», ион углерода и отнимает у молекулы диоксида титана TiO2 вырабатываемый при ее распаде атомарный кислород, соединяясь при этом с последним. Сам же этот компонент - диоксид титана был высвобожден из состава содержащего его исходного соединения - метатитаната железа в ходе осуществления его дробления на отдельные, ранее входившие в него фрагменты (TiO2 и FeO), выполняемого с помощью воздействия ранее отмеченного и используемого для достижения аналогичных целей силового фактора (интенсивно проводимого «магнитного облучения»). Кроме указанных выше в зоне обработки протекают и обратные реакции с формированием объемов газа, имеющих в условиях этого мощного и непрерывно выполняемого энергетического воздействия минимум своей внутренней энергии (H2O, Н2, О2 и CO2). В силу наличия действия всего указанного выше комплекса условий полученный таким образом металлический титан представляет собой устойчивые по отношению к влиянию всех вышеперечисленных внешних факторов кристаллы, которые не переходят в соединение с другими находящимися рядом с ними компонентами в условиях этого интенсивно проводимого энергетического воздействия.

Другие вещества «загрязнители», также входящие в состав имеющихся в исходном сырье примесей, точно таким же образом, как и сам металлический титан, будут преобразованы в новые кристаллические структуры, в последующем которые и будут составлять появляющиеся по завершении процесса обработки порошкообразные мелкодисперсные шлаки.

Полученные же указанным выше способом в самой первой по счету зоне, где и осуществляется указанное выше магнитное воздействие, «зародыши» из металлического титана стремятся под действием сил гравитации переместиться в нижнюю часть полости корпуса 3. Передвигаясь в слоях заполняющей последнюю водяной суспензии 2 в вертикальном направлении - из верхней точки своего первоначального размещения в самую нижнюю, эти «зародыши» из вновь полученного металла захватывают по дороге мелкие частицы руды из окружающей их со всех сторон сырьевой массы и «облачаются» в состоящее из них своеобразное покрытие (как бы нацепляя на себя сшитую из этих компонентов «шубу»). Как правило, достичь самой нижней области корпуса 3 им так и не удается, так как они неизбежно в процессе выполнения своего перемещения сталкиваются с поверхностью изменяющей свое угловое положение лопасти вращающегося в полости корпуса 3 шнека 4. Подхватываясь последней, они вместе с не прореагировавшими в силу действия какого-либо комплекса неблагоприятных для этого условий порциями исходного сырьевого материала 2, «проталкиваются» шнеком дальше. Т.е. попадают в область воздействия второго, установленного на заданном удалении от первого, магнитного контура 5.

Такое продвижение перерабатываемой массы используемого сырьевого материала по направлению от переднего конца корпуса 3 к его задней части облегчается за счет установки его под углом к уровню горизонта. Значение этого угла составляет 10-20°. Досылаемая в зону формирования вторым применяемым в устройстве контуром 5, интенсивно воздействующим на окружающую его область пространства магнитного потока, эта масса сырьевого материала 2 проходит через те же самые преобразования, что и имели место в зоне магнитного «облучения», осуществляемого самым первым из применяемых в устройстве магнитных генераторов 5.

Отличие в проведении процессов обработки в указанных выше областях корпуса 3 будет состоять только в том, что в зону генерации магнитного пото