Способ регенерации катализатора

Иллюстрации

Показать всеИзобретение относится к способам регенерации катализаторов. Первый из предлагаемых способов регенерации характеризуется тем, что отработанный катализатор из реактора вводится в первый регенератор с псевдоожиженным слоем, где он входит в контакт с потоком кислородсодержащего газа и, произвольно, с водяным паром, чтобы осуществить реакцию горения кокса при условиях регенерации, включающих диапазон температур от 550°C до 750°C, среднее время пребывания катализатора в пределах от 0,5 мин до 6 мин при отношении пара к потоку кислородсодержащего газа по весу в пределах от 0 до 0,1. Полученная смесь частично восстановленного катализатора и дымового газа вводится во второй регенератор с псевдоожиженным слоем и входит в контакт с водяным паром и дополнительным потоком кислородсодержащего газа, чтобы осуществить дальнейшую реакцию регенерации при условиях регенерации, включающих диапазон температуры от 550°C до 700°C, среднее время пребывания катализатора в пределах от 3 мин до 30 мин и поток кислородсодержащего газа. При этом отношение пара к потоку кислородсодержащего газа по весу выбрано в пределах от 0 до 500. После этого регенерированный катализатор вводится в реактор. Второй предлагаемый способ регенерации катализатора характеризуется тем, что отработанный катализатор из реактора вводится в регенератор с плотным псевдоожиженным слоем, где он входит в контакт с потоком кислородсодержащего газа и паром, чтобы осуществить реакцию горения кокса при условиях регенерации, включающих диапазон температур от 550°C до 750°C, среднее время пребывания катализатора в пределах от 4 мин до 30 мин и присутствие водяного пара. При этом отношение пара к потоку кислородсодержащего газа по весу выбрано в пределах от 0 до 0,2, причем пар вводится в регенератор с плотным псевдоожиженным слоем. Затем регенерированный катализатор вводится в реактор. Регенерация катализаторов предложенными способами позволяет улучшить их селективность. 2 н. и 21 з.п. ф-лы, 2 ил., 4 табл., 2 пр.

Реферат

Краткое содержание изобретения

Настоящее изобретение относится к процессу регенерации углеродного катализатора, используемого в процессе каталитического крекинга жидких нефтепродуктов. Более конкретно, изобретение относится к процессу регенерации катализатора для повышения селективности катализатора, используемого в процессе каталитического крекинга низших жидких нефтепродуктов, в котором при реакции крекинга на поверхность катализатора наносится большое количество кокса и металлов и, таким образом, активность и селективность катализатора резко снижаются. Катализатор с резко сниженной активностью и селективностью должен быть восстановлен окислением при высокой температуре, которая может сжечь большую часть нанесенного кокса и пассивировать активность металлов на катализаторе, чтобы восстановить его активность и селективность.

Предпосылки создания изобретения

Помимо легких углеводородов во время каталитического процесса крекинга низших жидких нефтепродуктов на катализатор наносится некоторое количество кокса из-за реакции конденсации, что приводит к снижению активности и селективности катализатора. Свойства дезактивированного катализатора могут быть восстановлены окислением при высокой температуре, чтобы сжечь кокс, отложенный на катализаторе, и этот процесс называется регенерацией катализатора. Как правило, катализатор с нанесенным не нем углеродсодержащим углеводородом или коксом называется отработанным катализатором, а восстановленный окислением катализатор называют регенерированным катализатором. В известном способе регенерации катализатора кислородсодержащий газ передавался через низкоскоростной псевдоожиженный слой, и использовался одноступенчатый способ регенерации. Однако использование низкой скорости газа и регенератора на газожидкостном псевдоожиженном слое приводило к низкой эффективности контакта газа с твердым телом, низкой скорости регенерации, избыточному потреблению ресурсов, низкой эффективности регенерации катализатора, при содержании кокса на восстановленном катализаторе около 0,2% по весу, низкой сжигаемости кокса порядка 100 кг/час·Т (кг на килограмм сгоревшего кокса в течение часа, Т - учетная тонна катализатора в регенераторе). При широком использовании цеолитового катализатора в системе жидкостно-каталитического крекинга (FCCU) особенно цеолитового катализатора типа USY, содержание остаточного кокса на восстановленном катализаторе и процессе регенерации имеет большое влияние на регенерацию катализатора и его селективность. Следовательно, тенденция развития технологии регенерации должна быть направлена на уменьшение запаса катализатора и повышение эффективности регенерации катализатора. При работе установки FCCU обработка катализатора высокой температурой и водяным паром и отложение тяжелых металлов, содержавшихся в исходном сырье, на поверхность катализатора, вызывает непрерывное снижение активности катализатора. Чтобы восстановить активность катализатора, в систему реакции регенерации должен быть добавлен дополнительный новый катализатор (т.е. свежий катализатор). При постоянном добавлении свежего катализатора, чем ниже запас катализатора в системе реакции регенерации, тем выше норма добавки катализатора и равновесная активность катализатора.

В патенте США № 3563911 раскрыты две стадии процесса регенерации катализатора, в котором отработанный катализатор последовательно подается на первый плотный слой и на второй плотный слой, и входит в контакт с потоком кислородсодержащего газа, чтобы инициировать реакцию горения и сжечь кокс на катализаторе. Отходящие дымовые газы уносят захваченный ими катализатор в отстойник. В первом плотном псевдоожиженном слое температура регенерации выше 565,5°C. Во втором плотном псевдоожиженном слое поверхностная скорость газа поддерживается в диапазоне от 1,25 до 6 футов в секунду (приблизительно от 0,381 до 1,83 метров в секунду), и температура регенерации поддерживается в диапазоне от 1125 до 1350°F (приблизительно от 607,2 до 732,2°C). По сравнению с одноступенчатым процессом регенерации запас катализатора в регенераторе уменьшается примерно до 40%, и содержание кокса ниже 0,1% по весу, когда в процессе регенерации используется низкая скорость горения кокса. Документ CN 1052688А раскрывает двухступенчатый процесс регенерации окислением в псевдоожиженном слое. Отработанный катализатор вводится в первый плотный слой, где он входит в контакт с потоком кислородсодержащего газа и подвергается реакции горения кокса. В первом плотном псевдоожиженном слое поверхностная скорость газа поддерживается в диапазоне от 0,8 до 2,5 метров в секунду, среднее время пребывания катализатора поддерживается в пределах от 0,6 до 1,0 минут, и температура регенерации поддерживается в диапазоне от 650 до 750°C. Основная часть углеродных отложений удаляется окислением в первом псевдоожиженном слое. Дымовой газ, смешанный с частично восстановленным катализатором, идет вверх и входит во второй псевдоожиженный слой через распределитель, и затем входит в контакт с потоком кислородсодержащего газа, осуществляя реакцию горения кокса. Во втором плотном псевдоожиженном слое поверхностная скорость газа поддерживается в пределах от 1,2 до 3,0 метров в секунду, среднее время пребывания катализатора поддерживается в диапазоне от 1,0 до 2,2 минут и температура регенерации поддерживается в диапазоне от 700 до 800°C. Достаточно восстановленный катализатор и дымовой газ разделяются, часть восстановленного катализатора повторно вводится в реактор, а другая часть вводится в первый псевдоожиженный слой.

Документ CN1221022A раскрывает процесс жидкостно-каталитического крекинга нефтяных остатков, используя двухступенчатую регенерацию с наложением. Регенератор первой ступени расположен в верхнем положении, в котором температура регенерации поддерживается в диапазоне от 650 до 720°C. Регенератор второй ступени расположен под регенератором первой ступени, и в нем температура регенерации поддерживается в диапазоне от 650 до 780°C. Двухступенчатые регенераторы связаны друг с другом через низконапорную пароприемную решетку и нуждаются только в одной линии дымового газа и одной двойной задвижке или дроссельном клапане. Содержание кокса на восстановленном катализаторе лежит в диапазоне от 0,01 до 0,1% по весу. Используя высокоактивный цеолитовый катализатор, можно увеличить поверхностную скорость газа в регенераторе до 0,6 м/с и повысить интенсивность сжигания кокса до 100 кг/час·Т и выше, при этом температура регенерации поддерживается порядка 700°C и время пребывания катализатора уменьшено до величины ниже 4 минут. По мере развития технологии регенерации, направление развития всегда концентрируется на снижении содержания кокса на катализаторе до величины ниже 0,1% по весу, предпочтительно ниже 0,05% по весу, и на регулировании горения кокса в объеме свыше 100 кг/час·Т при умеренной среде дезактивации и условиями истирания и, таким образом, активность регенерированного катализатора может быть доведена до максимума при максимальном преобразовании жидких нефтепродуктов.

Документ CN101362959A раскрывает процесс каталитической конверсии при получении высокооктанового бензина и пропилена. Трудно крекируемые нефтепродукты входят в контакт с горячим восстановленным катализатором и подвергаются каталитической реакции крекинга в условиях температуры реакции от 600°C до 750°C, объемной скорости между 100 час-1 и 800 час-1, реактивном давлении от 0,10 МПа до 1,00 МПа, отношении катализатор/исходное сырье (К/С) от 30 до 150 по весу и отношении пар/трудно крекируемые нефтепродукты от 0,05 до 1,0 по весу. Сток от реакции смешивается с легко крекируемыми нефтепродуктами, и подвергаются реакции крекинга при следующих условиях: температура реакции от 450°C до 620°C, объемная скорость от 0,1 час-1 до 100 час-1, реактивное давление от 0,10 МПа до 1,0 МПа, отношение катализатор/исходный нефтепродукт от 1,0 до 30 по весу и отношение пар/трудно крекируемые нефтепродукты от 0,05 и 1,00 по весу. Отработанный катализатор отделяется от паров продукта циклонным сепаратором. Затем отработанный катализатор подается в секцию отгонки и отгоняется. Отогнанный отработанный катализатор регенерируется путем сжигания кокса и снова подается в реактор. Пары продукта отделяются, чтобы получить желательные конечные продукты, включая пропилен, высокооктановый бензин и нефтепродукты повторного крекинга. Указанные нефтепродукты повторного крекинга включают фракцию выкипания от 180 до 260°C и тяжелые ароматические экстракционные масла. Изобретение значительно повышает выход пропилена и селективность, значительно повышает выход бензина и октановое число и уменьшает амплитуду выхода сухого газа на вышеупомянутые 80% по весу. Основанные на реакции и пространственно-временной теории группы алкил-структур и группы арил-структур исходного сырья разделены технологией, основанной на реакции разделения. Насыщенный углеводород в группах алкил-структуры и легкие ароматические соединения преобразуются в жидкие продукты процессом неглубокого каталитического крекинга. Для групп арил-структур часть асфальтенов адсорбируется внешней поверхностью катализатора, а углеводороды полициклического ароматического соединения, при этом смолы остаются в улучшенной фракции. Таким образом, реализуется идея выборочного крекинга алкана и групп алкил-структур. Фракции, которые содержат больше углеводородов полициклического ароматического соединения и смол, могут быть насыщены водородом в реакторе гидрирования или извлечены в экстракционной колонне для тяжелых ароматических соединений. Гидрированные влажные фракции или экстрагированные нефтепродукты являются хорошим исходным сырьем для установок FCC, которые могут улучшить селективность продукта в FCC и использовать нефтяные ресурсы более эффективно. Чтобы легко управлять параметрами реакции, предпочтительно, чтобы в этом процессе распределение активности катализатора и другие свойства поддерживались бы на одном уровне.

Краткое содержание изобретения

Цель настоящего изобретения состоит в обеспечении процесса регенерации катализатора, который может улучшить селективность катализатора. Изобретатель нашел, что для получения хорошей селективности желательных продуктов, невыгодно использовать катализатора со слишком высокой активностью. В частности, свежий катализатор всегда имеет высокую активность, которая не обязательно способствует улучшению желательной селективности продукта. Однако для того, чтобы получить хорошую селективность желательных продуктов, требуется как можно скорее уменьшить активность свежего катализатора до равновесной активности. Кроме того, если исходная нефть является слишком тяжелой, на катализаторе всегда будет много металлов, и селективность катализатора будет низкой, так как указанные металлы оказывают негативное влияние на структуру катализатора при температуре регенерации порядка 700°C. Первая цель изобретения состоит в обеспечении процесса регенерации катализатора, который улучшает селективность катализатора, отличающаяся тем, что отработанный катализатор из реактора вводится в первый регенератор с псевдоожиженным слоем, где он входит в контакт с потоком кислородсодержащего газа и с дополнительным водяным паром, чтобы обеспечить реакцию горения кокса при определенных условиях регенерации, включающих температуру в пределах от 550°C до 750°C, среднее время пребывания катализатора в пределах от 0,5 минуты до 6 минут при отношении водяного пара к потоку кислородсодержащего газа по весу в пределах от 0 до 0,1, в котором полученная смесь частично восстановленного катализатора и дымового газа вводится во второй регенератор с псевдоожиженным слоем, где она входит в контакт с водяным паром и дополнительным потоком кислородсодержащего газа, чтобы осуществить дальнейшую реакцию регенерации при определенных условиях регенерации, включая температуру в диапазоне от 550°C до 700°C, среднее время пребывания катализатора в пределах от 3 минут до 30 минут, при этом отношение пара к потоку кислородсодержащего газа по весу выбрано в пределах от 0 до 500; затем восстановленный катализатор вводится в реактор.

В некоторых примерах воплощения для достижения первой цели изобретения дымовой газ, выходящий из второго регенератора с псевдоожиженным слоем, отделяется циклонным сепаратором, и затем подается в систему утилизации энергии дымового газа.

В некоторых примерах воплощения для достижения первой цели изобретения, в первом регенераторе с псевдоожиженным слоем, указанное среднее время пребывания катализатора предпочтительно выбирается в пределах от 0,6 минуты до 5 минут, указанные температуры предпочтительно лежат в диапазоне от 600°C до 700°C, при этом отношение водяного пара к потоку кислородсодержащего газа по весу предпочтительно выбирается в пределах от 0,001 до 0,05, и поверхностная скорость газа в первом регенераторе с псевдоожиженным слоем выбирается в пределах от 0,5 м/с до 3,0 м/с, предпочтительно от 0,6 до 1,5 м/с.

В некоторых примерах воплощения для достижения первой цели изобретения, во втором регенераторе с псевдоожиженным слоем указанное среднее время пребывания катализатора предпочтительно выбирается в пределах от 4 минут до 25 минут, указанная температура предпочтительно выбирается в пределах от 580°C до 680°C, при этом отношение пара к потоку кислородсодержащего газа предпочтительно выбирается в пределах от 5 до 200, и указанный второй регенератор с псевдоожиженным слоем включает часть плотного потока, у которой поверхностная скорость газа выбирается в пределах от 0,1 м/с до 0,6 м/с, предпочтительно от 0,2 до 0,5 м/с.

В некоторых примерах воплощения для достижения первой цели изобретения предпочтительно, чтобы температура регенерации в указанном втором регенераторе с псевдоожиженным слоем была бы ниже температуры в указанном первом регенераторе с псевдоожиженным слоем, и еще более предпочтительно, если температура регенерации в указанном втором регенераторе с псевдоожиженным слоем на 10-50°C ниже температуры в указанном первом регенераторе с псевдоожиженным слоем.

В некоторых примерах воплощения для достижения первой цели изобретения, указанный восстановленный катализатор разделяется на две части, одна часть восстановленного катализатора вводится в реактор, а другая часть восстановленного катализатора вводится в первый псевдоожиженный слой и смешивается с отработанным катализатором, чтобы повысить его температуру.

Вторая цель изобретения состоит в создании процесса регенерации катализатора, чтобы улучшить селективность катализатора, и отличается тем, что отработанный катализатор от реактора вводится в регенератор псевдоожиженного слоя, где он входит в контакт с потоком кислородсодержащего газа и водяным паром для осуществления реакции горения кокса при определенных условиях регенерации, включая температуру в диапазоне от 550°C до 750°C, среднее время пребывания катализатора в пределах от 4 минут до 30 минут при наличии водяного пара, при этом отношение пара к потоку кислородсодержащего газа по весу выбрано в пределах от 0 до 0,2; затем регенерированный катализатор вводится в реактор.

В некоторых примерах воплощения для достижения второй цели изобретения дымовой газ, выходящий из регенератора, подается в систему утилизации энергии дымового газа через циклонный сепаратор.

В других примерах воплощения для достижения второй цели изобретения указанное время пребывания предпочтительно выбирается в пределах от 5,0 минуты до 25 минут, более предпочтительно от 6,0 до 20 минут; указанная температура предпочтительно выбирается в диапазоне от 600°C до 680°C, при этом отношение пара к потоку кислородсодержащего газа по весу предпочтительно выбирается в пределах от 0,005 до 0,1; и поверхностная скорость газа регенератора с плотным псевдоожиженным слоем выбирается в пределах от 0,1 м/с до 1,0 м/с, предпочтительно от 0,2 м/с до 0,7 м/с.

В некоторых примерах воплощения для достижения первой и второй целей изобретения указанный поток кислородсодержащего газа состоит из обычного воздуха, кислорода и воздуха, обогащенного кислородом.

В некоторых примерах воплощения для достижения первой и второй целей изобретения положение для ввода пара в регенератор не ограничено. Например, для достижения первой цели, пар произвольно вводится в первый псевдоожиженный слой; когда пар вводится в первый псевдоожиженный слой, он может быть введен в основание или в другой точке (например, в середину реактора) первого псевдоожиженного слоя; пар может быть введен во второй псевдоожиженный слой; пар может быть введен в основание или в другом положении (например, в середину реактора) второго псевдоожиженного слоя. Точно так же, для достижения второй цели изобретения, положение для ввода пара в регенератор не ограничено; пар может быть введен в основание или в другом положении (например, в середину реактора) регенератора.

В некоторых примерах воплощения для достижения первой и второй целей изобретения при переизбытке тепла часть тепла может быть удалена, передавая часть катализатора в регенератор через внешний теплообменник или/и внутренний теплообменник, т.е. передача части катализатора в регенераторе через внешний или/и внутренний теплообменник необходима для охлаждения катализатора, и охлажденный катализатор возвращается в регенератор.

В некоторых примерах воплощения для достижения первой и второй целей изобретения указанный катализатор представляет собой углеродный катализатора из процесса каталитического крекинга низших сортов нефти. В некоторых примерах воплощения для достижения первой и второй целей изобретения указанный катализатор включает цеолит 1-50% по весу, неорганический окисел 5-99% по весу и глину 0-70% по весу. Указанный цеолит выбран из цеолита со средним размером пор и из дополнительного цеолита с большим размером пор. Указанный цеолит со средним размером пор составляет 51-100% общего веса цеолита и предпочтительно 70-100% общего веса цеолита. Указанный цеолит является активной составляющей, и выбран из цеолита со средним размером пор и/или дополнительного цеолита с большим размером пор. Указанный цеолит со средним размером пор составляет 0-100% от общего веса цеолита, предпочтительно 20-80% от общего веса цеолита. Указанный цеолит с большим размером пор составляет 0-100% от общего веса цеолита, предпочтительно 20-80% от общего веса цеолита. Цеолит со средним размером пор выбран из цеолитов ряда ZSM и/или цеолитов ZRP, или ZSM и/или цеолитов ZRP, модифицированных неметаллом, таким как фосфор, и/или переходным металлом, таким как железо, кобальт и никель. Более подробное описание цеолитов ZRP раскрыто в патенте США номер 5 232 675. Цеолит ряда ZSM выбирается из группы, состоящей из ZSM-5, ZSM-11, ZSM-12, ZSM-23, ZSM-35, ZSM-38, ZSM-48 и других цеолитов с подобной структурой. Более подробное описание цеолитов ряда ZSM-5 приведено в патенте США номер 3 702 886. Цеолит с большим размером пор выбирается из цеолитов ряда Y, которые включают: редкоземельные Y (REY), редкоземельные HY (REHY), ультраустойчивые цеолиты Y и высококремнеземистые цеолиты Y, полученные различными процессами. В некоторых примерах воплощения для достижения первой и второй целей изобретения неорганический окисел, выбранный из кремнезема (SiO2) и/или оксида алюминия (Al2O3), используется как связующий компонент.

В некоторых примерах воплощения для достижения первой и второй целей изобретения один или несколько сортов глины выбираются из каолина, галлуазита, монтмориллонита, диатомита, галлуазита, сапонита, гекторита, сепиолита, аттапульгита, гидроталькита, бентонита, используемых как матрица (т.е. опорная подложка).

По сравнению с известным процессом регенерации настоящее изобретение имеет некоторые важные преимущества:

1. Распределение активности регенерированного катализатора более однородно. Активность регенерированного катализатора ближе к равновесной активности катализатора. Выходы сухого газа и кокса резко уменьшаются, когда углеводороды подвергается реакции каталитического крекинга на восстановленном катализаторе.

2. Выходы сухого газа и кокса резко уменьшаются благодаря тому, что часть тяжелых металлов, которые отложены на восстановленном катализаторе, захоронены в матрице, и остающиеся тяжелые металлы пассивируются при выдерживании катализатора при низкой температуре в течение длительного времени.

3. Активность свежего катализатора быстро приближается к равновесной активности катализатора.

Если не определено иначе, все используемые здесь технические и научные термины имеют то же самое значение, под которым они обычно понимаются специалистами в данной области техники, к которой принадлежит настоящее изобретение. Хотя на практике или при тестировании настоящего изобретения могут использоваться способы и материалы, подобные или эквивалентные описанным здесь, наиболее подходящие способы и материалы описаны ниже. В случае конфликта в определениях решающим является описание изобретения. Кроме того, материалы, способы и примеры являются только иллюстративными и не предназначены для ограничения объема изобретения.

Как он использующийся здесь, термин "содержащий" означает, что могут быть добавлены другие стадии и ингредиенты, которые не влияют на окончательный результат. Этот термин охватывает понятия "состоящий из" и "в основном, состоящий из". Термин, "в основном, состоящий из" означает, что состав или способ могут включать дополнительные ингредиенты и/или стадии, но только если дополнительные ингредиенты и/или стадии существенно не влияют на основные и новые характеристики заявленного процесса или способа.

Термин "способ" или "процесс" относится к манерам, средствам, методикам и процедурам для выполнения данной задачи, включая, без ограничения, те манеры, средства, методики и процедуры, уже известные, или разработанные на основе известных манер, средств, методик и процедур инженерами химической промышленности.

Как они используются здесь, артикли "a", «an" и "the" включают и множественное число, если контекст ясно не диктует иное понимание. Например, термин "состав" или "по меньшей мере, один состав" может включать множество составов, включая их смеси.

В процессе раскрытия настоящего изобретения различные цели изобретения могут быть представлены в формате диапазона. Следует понимать, что описание в формате диапазона дается просто для удобства и краткости и не должно рассматриваться как жесткое ограничение объема изобретения приведенными значениями. Соответственно, описание в формате диапазона конкретно раскрывает все возможные поддиапазоны так же, как отдельные числовые обозначения в пределах этого диапазона. Например, описание в пределах диапазона, скажем от 1 до 6, подразумевает конкретное раскрытие поддиапазонов, таких как от 1 до 3, от 1 до 4, от 1 до 5, от 2 до 4, от 2 до 6, от 3 до 6 и т.д., так же, как отдельные числа в пределах этого диапазона, например, 1, 2, 3, 4, 5 и 6. Это правило применяется независимо от ширины диапазона.

Всякий раз, когда в описании обозначен числовой диапазон, он может включать любую процитированную цифру (целую или дробную часть) в пределах обозначенного диапазона. Фразы "между" первым обозначенным числом и вторым обозначенным числом и предел "от и до" указывают, что число используется здесь попеременно и может включать первое и второе обозначенные числа и все дробные и целые числа между ними.

Как он использующийся здесь, термин "около" относится к пределу порядка ~I%.

Краткое описание чертежей

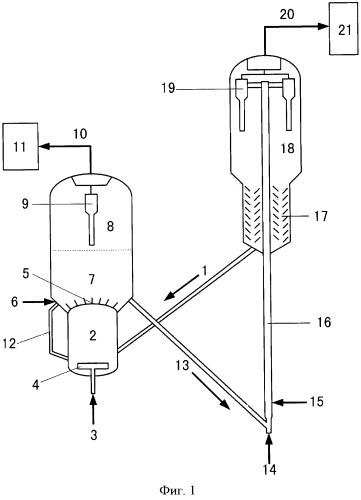

Настоящее изобретение описывается здесь только в качестве примера со ссылками на конкретные приложенные чертежи. При этом подчеркивается, что показанные конкретные детали приводятся только в качестве примера и в целях иллюстративного описания предпочтительных вариантов осуществления настоящего изобретения, и представлены в виде понятного специалистам описания принципов и концептуальных целей настоящего изобретения. В этом отношении, не делается никаких попыток показать структурные детали настоящего изобретения более подробно, чем это необходимо для фундаментального понимания изобретения, приведенного в описания с чертежами, делающими очевидным для специалистов в данной области, в какой форме изобретение может быть практически осуществлено. На фигуре 1 и на фигуре 2 схематически представлены два примера воплощения изобретательского замысла.

Подробное описание примеров воплощения

Ниже описаны различные примеры воплощения изобретения. Описания являются иллюстративными, а не ограничивающими. Таким образом, для любого специалиста в данной области будет очевидно, что в изобретении могут быть сделаны определенные модификации, не выходя из объема формулы изобретения, изложенной ниже.

Первый пример воплощения

Первый конкретный пример воплощения настоящего изобретения обеспечивает процесс регенерации катализатора с улучшенной селективностью, который может быть выполнен по схеме, показанной на фигуре 1.

Как показано на фигуре 1, отработанный катализатор из реактора вводится в первый регенератор 2 с псевдоожиженным слоем через стояк 12 отработанного катализатора. Поток кислородсодержащего газа и дополнительный пар из трубы 3 вводятся в основание первого регенератора 2 с псевдоожиженным слоем через воздушный распределитель 4, где они входят в контакт с отработанным катализатором, вызывая реакцию горения кокса. Частично восстановленный катализатор и дымовой газ вводятся в основание второго регенератора 7 с псевдоожиженным слоем через второй распределитель 5. Пар и дополнительный поток кислородсодержащего газа вводятся в основание второго регенератора 7 с псевдоожиженным слоем через трубу 6. Частично восстановленный катализатор полностью регенерируется во втором регенераторе 7 с псевдоожиженным слоем. Исходящий дымовой газ подается в систему утилизации энергии дымового газа 11 через узел разбавления 8 регенератора, циклонный сепаратор 9, а дымовой газ перекачивается по трубопроводу 10. Часть восстановленного катализатора от второго регенератора 7 с псевдоожиженным слоем вводится в основание первого регенератора 2 с псевдоожиженным слоем через стояк 12 и смешивается с отработанным катализатором. Другой регенерированный катализатор от второго регенератора 7 с псевдоожиженным слоем повторно подается в основание лифт-реактора 16 и наклонную трубу 13. Среда перед лифт-реактором вводится в основание лифт-реактора 16 через трубу 14, где она захватывает регенерированный катализатор для перемещения вверх. Исходное нефтяное сырье вводится в лифт-реактор 16 через трубу 15 и входит в контакт с восстановленным катализатором, инициируя каталитическую реакцию крекинга. Пары продукта вводится в систему сепаратора 21 через разделитель 18 и циклонный сепаратор 19, и пары продукта последовательно перекачиваются по трубопроводу 20, чтобы получить желательные продукты. Отработанный катализатор последовательно передается в первый регенератор 2 с псевдоожиженным слоем через разделитель 18, стриппер 17 и стояк отработанного катализатора 1 для следующего цикла регенерации.

Второй пример воплощения

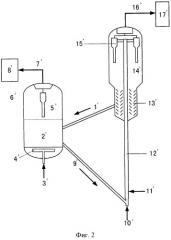

Второй конкретный пример воплощения настоящего изобретения обеспечивает улучшенный процесс восстановления селективности катализатора, который может быть выполнен по схеме, показанной на фигуре 2.

Как показано на фигуре 2, отработанный катализатор из реактора вводится в плотный псевдоожиженный слой регенератора 2' через стояк отработанного катализатора 1'. Поток кислородсодержащего газа и пар из трубы 3' вводятся в основание регенератора 2' с плотным псевдоожиженным слоем через воздушный распределитель 4' и входят в контакт с отработанным катализатором, чтобы осуществить реакцию горения кокса. Исходящий дымовой газ вводится в систему 8' утилизации энергии дымового газа через узел разбавления 5' регенератора и циклонный сепаратор 6', а дымовой газ последовательно перекачивается по трубопроводу 7'. Регенерированный катализатор вводится в основание лифт-реактора 12' через стояк 9' регенератора. Среда перед лифт-реактором вводится в основание лифт-реактора через трубу 10', захватывает регенерированный катализатор и перемещает его вверх. Исходное нефтяное сырье вводится в лифт-реактор через трубу 11' и входит в контакт с восстановленным катализатором, осуществляя каталитическую реакцию крекинга. Пары продукта вводятся в систему сепаратора 17' через разделитель 14', циклонный сепаратор 15', и затем пары продукта перекачиваются по трубопроводу 16', чтобы получить желательные конечные продукты. Отработанный катализатор вводится в плотный псевдоожиженный слой регенератора 2' для следующего цикла регенерации через разделитель 14', стриппер 13' и стояк отработанного катализатора 1'. Следующие примеры используются, чтобы продемонстрировать эффект настоящего изобретения и не предназначены для ограничения объема изобретения показанными подробными примерами. Свойства исходного нефтяного сырья, используемого в приведенных, последующих и сравнительных примерах, представлены в таблице 1. Катализатор (товарный знак - MLC-500), используемый в следующих примерах и сравнительных примерах, изготовлен на заводе катализаторов SINOPEC Catalyst Company, и его свойства приведены в таблице 2.

Пример 1

Как показано на фигуре 1, настоящий пример был реализован в экспериментальной установке каталитического крекинга. Катализатор был восстановлен в процессе регенерации по настоящему изобретению. Свойства катализатора представлены в таблице 2. Поток кислородсодержащего газа состоял из воздуха. Условия регенерации в первом псевдоожиженном слое включали поверхностную скорость газа порядка 1,0 м/с, отношение пара к кислородсодержащему потоку газа по весу 0,01, среднее время пребывания катализатора 1,5 минуты и температура регенерации была равна 680°C. Условия регенерации во втором псевдоожиженном слое включали поверхностную скорость кислородсодержащего газового потока 0,3 м/с, отношение пара к потоку кислородосодержащего газа весу, равного 50, среднее время пребывания катализатора 10 минут и температура регенерации 650°C. Содержание никеля в регенерированном катализаторе было около 10000 µг/г. Регенерированный катализатор вводился в реактор и входил в контакт с исходным нефтяным сырьем, которое показано в таблице 1, осуществляя каталитическую реакцию крекинга. Условия регенерации, условия реакции, результаты регенерации и результаты реакции представлены в таблице 3.

Сравнительный пример 1-1

Сравнительный пример был реализован на той же самой опытной установке, что и в примере 1. Тот же самый отработанный катализатор, как и в примере 1, был восстановлен по обычному процессу регенерации. Условия регенерации в первом псевдоожиженном слое включали поверхностную скорость газа 1,2 м/с, среднее время пребывания катализатора 1,0 минут, и температуру регенерации 700°C. Условия регенерации второго псевдоожиженного слоя включали поверхностную скорость газа 1,2 м/с, среднее время пребывания катализатора 2,0 минут, и температуру регенерации 720°C. Содержание никеля в восстановленном катализаторе было около 10000 µг/г. Регенерированный катализатор вводился в реактор и входил в контакт с исходным нефтяным сырьем, которое показано в таблице 1, для осуществления каталитической реакцию крекинга. Условия регенерации, условия реакции, результаты регенерации и результаты реакции представлены в таблице 3.

Сравнительный пример 1-2

Сравнительный пример 1-2 был реализован на той же самой опытной установке, что и в примере 1, и использовались тот же самый отработанный катализатор и режим процесса, что и в примере 1, за исключением того, что в первый и второй регенераторы с псевдоожиженным слоем не вводилось никакого водяного пара. Результаты регенерации и результаты реакции представлены в таблице 3. Следует отметить, что по таблице 3, выходы сухого газа и кокса согласно изобретательскому примеру 1 были резко уменьшены, и сухой газ и селективность регенерированного катализатора, полученного по настоящему изобретению, были явно улучшены по сравнению со сравнительными примерами 1-1 и 1-2.

Пример 2

Как показано на фигуре 2, настоящий пример был реализован в экспериментальной установке каталитического крекинга. Катализатор был восстановлен в процессе регенерации по настоящему изобретению. Свойства катализатора представлены в таблице 2. Поток кислородсодержащего газа состоял из воздуха. Условия регенерации регенератора включали поверхностную скорость газа 0,3 м/с, среднее время пребывания катализатора 10 минут, температуру регенерации 650°C, и отношение водяного пара к кислородсодержащему потоку газа по весу 0,02. Содержание никеля в восстановленном катализаторе было около 10000 µг/г. Регенерированный катализатор вводился в реактор и входил в контакт с исходным нефтяным сырьем, которое показано в таблице 1, чтобы осуществить каталитическую реакцию крекинга. Условия регенерации, условия реакции, результаты регенерации и результаты реакции представлены в таблице 4.

Сравнительный пример 2-1

Сравнительный пример был реализован в той же самой опытной установке, что и в примере 2. Тот же самый отработанный катализатор, как и в примере 2, был восстановлен по обычному процессу регенерации. Условия регенерации регенератора включали поверхностную скорость газа 0,6 м/с, среднее время пребывания катализатора 3 минут и температуру регенерации 700°C. Содержание никеля в восстановленном катализаторе составляло около 10000 µг/г. Регенерированный катализатор вводился в реактор и входил в контакт с исходным нефтяным сырьем, которое показано в таблице 1, чтобы осуществить каталитическую реакцию крекинга. Условия регенерации, условия реакции, результаты регенерации и результаты реакции представлены в таблице 4.

Сравнительный пример 2-2

Сравнительный пример 2-2 был реализован в той же самой опытной установке, что и в примере 2, и использовались те же самые отработанный катализатор и режим процесса, за исключением того, что в регенератор не вводился никакой пар. Результаты регенерации и результаты реакции представлены в таблице 4.

Из таблицы 4 можно видеть, что выходы сухого газа и кокса в процессе настоящего изобретения были значительно снижены, и сухой газ и селективность кокса катализатора, полученного в настоящем изобретении, были явно улучшены по сравнению со сравнительными примерами.

| Таблица 1 | |

| Тип исходного нефтяного сырья | Гудрон |

| Плотность (20°C), г/см3 | 920,9 |

| Кинематическая вязкость, мм2/c | |

| 80°C | - |

| 100°C | 114.4 |

| Коксовый остаток, % по весу | 8,2 |

| Температура застывания, °C | 25 |

| Кислотное число мг KOH/г | - |

| Общее содержание азота, % по весу | 0,33 |

| Сера, % по весу | 0,21 |

| Углерод, % по весу | 86,91 |

| H, % по весу | 12,55 |

| Содержание металла, частей на миллион | |

| Ni | 8,8 |

| V | 0,1 |

| Fe | 1,8 |

| Cu | <0,1 |

| Na | 3,0 |

| Ca | |

| Пределы кипения, °C | |

| IBP (начальная точка кипения) | 415 |

| 10% | 545 |

| 30% | - |

| Таблица 2 | |

| Состав продукта | MLC-500 |

| Химический состав, % по весу |

| окись алюминия | 50,2 |

| окись натрия | 0,321 |

| окись железа | - |

| предполагаемая плотность, кг/м3 | 700 |

| Объем пор, мл/г | 0,38 |

| Удельная поверхность, м2/г | 229 |

| Индекс истирания, % по весу·час-1 | 1,9 |

| Распределение частиц по размеру, % по весу | |

| 0-40 µм | 17,3 |

| 40-80 µм | 49,3 |

| >80 µм | 33,4 |

| Таблица 3 | |||

| Пример 1 | Сравнительный пример 1-1 | Сравнительный пример 1-2 | |

| Регенеративная установка | |||

| Первый регенератор с псевдоожиженным слоем | |||

| Поверхностная скорость газа, м/с | 1,0 | 1,2 | 1,0 |

| Время пребывания катализатора, |