Клапан перекрытия противогидроударный

Иллюстрации

Показать всеИзобретение относится к арматуростроению и предназначено для использования в различных гидравлических системах для защиты гидравлических магистралей от разрушения при их быстром перекрытии. Клапан перекрытия противогидроударный содержит соединенный с магистралью корпус, запорный орган, размещенный соосно с перекрываемым участком магистрали и выполненный в виде тонкостенного полого цилиндра с днищем и конической посадочной поверхностью. В корпусе на входе в перекрываемый участок магистрали расположена ответная коническая посадочная поверхность. Углы наклона образующих конических посадочных поверхностей запорного органа и корпуса не превышают угол трения. Полость корпуса со стороны днища запорного органа сообщена с линией подачи управляющего давления. Вход в полость запорного органа закрыт перегородкой, открывающейся под воздействием избыточного давления жидкости. Перегородка на входе в полость запорного органа выполнена в виде герметичной мембраны свободного прорыва. Последняя установлена посредством герметичного соединения. Изобретение направлено на уменьшение времени сообщения полости запорного органа с перекрываемым участком магистрали при ее перекрытии и на увеличение степени герметичности полости запорного органа при нахождении в рабочей жидкости до перекрытия магистрали. 1 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области машиностроения, к узлам и деталям машин, обеспечивающим нормальную их эксплуатацию, конкретно к клапанам перекрытия с гашением гидравлического удара.

Известен принятый за прототип клапан перекрытия противогидроударный, патент RU №47477 U1, содержащий соединенный с магистралью корпус, запорный орган и трубопровод подачи управляющего давления. Запорный орган размещен соосно с подводящей частью магистрали и выполнен в виде тонкостенного полого цилиндра с днищем и конической посадочной поверхностью, во внутренней полости запорного органа размещен поджатый пружиной поршень и ограничитель хода пружины, на входе в подводящую часть магистрали расположена ответная коническая посадочная поверхность. Поршень размещен на входе в полость запорного органа и снабжен уплотнительными кольцами. Запорный орган содержит устройство регулирования усилия пружины. В цилиндрических корпусах клапана и запорного органа выполнены дренажные отверстия. Клапан снабжен фиксатором положения запорного органа, выполненным в виде шарикового замка. Вход в полость запорного органа открывается путем смещения поршня к днищу запорного органа под действием избыточного давления жидкости при гидроударе в момент посадки запорного органа на посадочную поверхность подводящей магистрали. Для обеспечения надежного перекрытия подводящей частью магистрали углы наклона образующих конических посадочных поверхностей запорного органа и корпуса выполняют с не превышением угла трения.

Существенными признаками прототипа, совпадающими с существенными признаками предлагаемого технического решения, являются следующие: клапан перекрытия противогидроударный, содержащий соединенный с магистралью корпус, запорный орган, размещенный соосно с перекрываемым участком магистрали и выполненный в виде тонкостенного полого цилиндра с днищем и конической посадочной поверхностью, при этом в корпусе на входе в перекрываемый участок магистрали расположена ответная коническая посадочная поверхность, углы наклона образующих конических посадочных поверхностей запорного органа и корпуса не превышают угол трения, полость корпуса со стороны днища запорного органа сообщена с линией подачи управляющего давления, а вход в полость запорного органа закрыт перегородкой, открывающейся под воздействием избыточного давления жидкости.

В известном устройстве не обеспечивается быстрое сообщение полости запорного органа с перекрываемым участком магистрали, из-за инерционных масс поршня и поджимающей его пружины, что ограничивает возможность по дальнейшему уменьшению максимального давления жидкости в перекрываемом участке магистрали. Кроме того, в прототипе уплотнительные кольца поршня не обладают высокой степенью герметичности, поэтому при длительной работе клапана до перекрытия подводящей магистрали определенное количество рабочей жидкости может попасть в полость запорного органа, что дополнительно снижает эффективность гашения гидроудара (уменьшения максимального давления при гидроударе).

Предлагаемым устройством решается техническая задача уменьшения времени сообщения полости запорного органа с перекрываемым участком магистрали при ее перекрытии и увеличение степени герметичности полости запорного органа при нахождении в рабочей жидкости до перекрытия участка магистрали.

Для достижения названного технического результата в предлагаемом клапане перекрытия противогидроударном, содержащем соединенный с магистралью корпус, запорный орган, размещенный соосно с перекрываемым участком магистрали и выполненный в виде тонкостенного полого цилиндра с днищем и конической посадочной поверхностью, при этом в корпусе на входе в перекрываемый участок магистрали расположена ответная коническая посадочная поверхность, углы наклона образующих конических посадочных поверхностей запорного органа и корпуса не превышают угол трения, полость корпуса со стороны днища запорного органа сообщена с линией подачи управляющего давления, а вход в полость запорного органа закрыт перегородкой, открывающейся под воздействием избыточного давления жидкости, перегородка на входе в полость запорного органа выполнена в виде герметичной мембраны свободного прорыва, установленной посредством герметичного соединения. Для дополнительного уменьшения времени сообщения полости запорного органа с перекрываемой магистралью мембрана свободного прорыва снабжена радиальными насечками.

Отличительными признаками предлагаемого клапана перекрытия противогидроударного являются следующие: перегородка на входе в полость запорного органа выполнена в виде герметичной мембраны свободного прорыва, установленной посредством герметичного соединения; мембрана свободного прорыва снабжена радиальными насечками.

Благодаря наличию указанных отличительных признаков в совокупности с известными, указанными в ограничительной части формулы, повышается эффективность гашения гидроудара, в том числе при длительном нахождении запорного органа в рабочей жидкости, повышается стабильность рабочих характеристик клапана, уменьшается стоимость его изготовления.

Предложенное техническое решение может найти применение в топливных системах летательных аппаратах для обеспечения быстрой отсечки подачи топлива и повышения точности его дозирования, без увеличения толщины стенок и массы магистрали подачи, а также в других отраслях промышленности в магистралях подачи различных рабочих жидкостей, как аварийный, при пожарах вблизи магистрали подачи, с обеспечением их защиты от разрушения при быстром перекрытии, при проведении стендовых испытаний различных гидравлических систем, где в процессе их работы не допускается наличие гидравлических ударов.

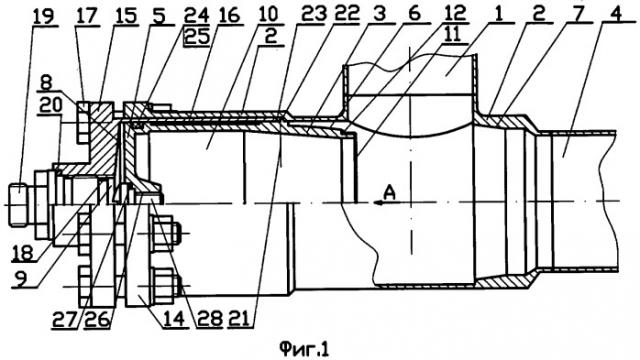

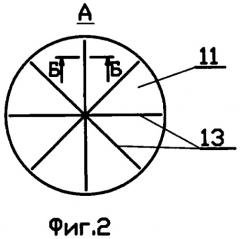

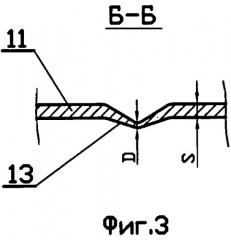

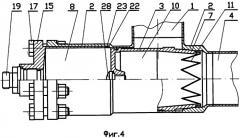

Предлагаемое устройство иллюстрируется чертежами, представленными на фиг.1-4.

На фиг.1 изображен клапан в исходном положении, перед срабатыванием.

На фиг.2 показано расположение радиальных насечек на мембране свободного прорыва.

На фиг.3 показано поперечное сечение радиальной насечки мембраны свободного прорыва.

На фиг.4 изображен клапан в положении после перекрытия запорным органом участка магистрали.

Представленный на фиг.1-4 клапан перекрытия противогидроударный содержит соединенный с магистралью 1 корпус 2, запорный орган 3, размещенный соосно перекрываемому участку 4 магистрали 1 и выполненный в виде тонкостенного полого цилиндра с днищем 5 и конической посадочной поверхностью 6, при этом в корпусе 2 на входе в перекрываемый участок 4 магистрали 1 расположена ответная посадочная поверхность 7, полость 8 корпуса 2 со стороны днища 5 запорного органа 3 сообщена с линией 9 подачи управляющего давления, а вход в полость 10 запорного органа 3 закрыт перегородкой, открывающейся под воздействием избыточного давления жидкости, которая выполнена в виде герметичной мембраны 11 свободного прорыва, установленной посредством герметичного соединения сварного шва 12. Мембрана 11 свободного прорыва снабжена радиальными насечками 13. Мембрана 11 имеет исходную толщину S, которая в месте выполнения насечки 13 утонена до размера D. В торцевой части корпуса 2 выполнен фланец 14. Корпус 2 снабжен съемной крышкой 15, с центрирующей втулкой 16, устанавливаемой в полость 8 корпуса 2. Съемная крышка 15 крепится к фланцу 14 корпуса 2 посредством болтового соединения 17. Линия 9 подвода управляющего давления выполнена в центральной части съемной крышки 15 и снабжена резьбой 18, в которую ввернут источник давления - пиропатрон 19 через герметизирующую прокладку 20. В полости 8 корпуса 2 выполнено ступенчатое кольцевое сужение с образованием полки 21. На наружной поверхности запорного органа 3 выполнен срезной кольцевой буртик 22, прижимаемый торцевой поверхностью центрирующей втулки 16 через герметизирующую прокладку 23 к полке 21 при затяжке болтового соединения 17, при этом часть запорного органа 3 от днища 5 до кольцевого буртика 22 размещена во втулке 16 через герметизирующую кольцевую прокладку 24, размещенную в кольцевой проточке 25, выполненной снаружи боковой поверхности запорного органа 3. В днище 5 запорного органа 3 выполнено резьбовое отверстие 26, в которое через герметизирующую прокладку 27 ввернут винт 28.

Клапан перекрытия работает следующим образом. После изготовления запорного органа 2 для контроля герметичности сварного шва 12 вывинчивается винт 28 и в резьбовое отверстие 26 устанавливается приспособление (на чертеже не показано) для контроля герметичности полости 10. При высокой степени герметичности полости 10 в резьбовое отверстие 26 устанавливается винт 28, посредством которого выполняется затяжка герметизирующей прокладки 27, после чего запорный орган 3 с герметичной полостью 10 готов для установки в полость 8 корпуса 2. Высокая степень герметичности исключает попадание в полость 10 рабочей жидкости при длительном нахождении в ней запорного органа 3 до перекрытия участка 4, при этом объем полости 10 не изменяется, что способствует стабильности рабочего давления при прорыве мембраны 11. На запорный орган 3 со стороны днища 5 одевается герметизирующая прокладка 23 до упора в буртик 22. В проточку 25 вставляется прокладка 24, после чего запорный орган 3 со стороны его днища 5 вставляется в центрирующую втулку 16 крышки 15 корпуса 2 до упора ее торцевой поверхности в прокладку 23, крышка 15 с центрирующей втулкой 16 и запорным органом 3 вставляется в полость 8 корпуса 2 до упора буртика 22, в полку 21. Крышка 15 крепится к фланцу 14 корпуса 2 затяжкой болтового соединения 17, при этом торцевая поверхность втулки 16 опрессовывает прокладку 23 в уменьшающемся при затяжке болтового соединения 17 объеме между внутренней поверхностью корпуса 2, наружной поверхностью запорного органа 3 и буртиком 22, что обеспечивает герметизацию полости 8 от попадания в нее рабочей жидкости из магистрали 1 до перекрытия запорным органом 3 ее участка 4. Корпус 2 подстыковывается к магистрали 1 и ее перекрываемому участку 4, например сваркой или резьбовым соединением (на чертежах не показано). В резьбу 18 ввинчивается пиропатрон 19 через герметизирующую прокладку 20, а его электрический разъем стыкуется с системой управления (на чертежах не показано). Для перекрытия подачи рабочей жидкости по магистрали 1 задействуется пиропатрон 19, при этом пороховые газы из него по линии 9 поступают в полость 8, перед днищем 5, увеличивая в ней давление. После того, когда давление в полости 8 достигнет величины, достаточной для срезания кольцевого буртика 22, он срезается у своего основания по внутренней кромке полки 21 корпуса 2, и запорный орган 3 под действием силы от избыточного давления пороховых газов в полости 8 перед днищем 5 начинает ускоренное движение в направлении перекрываемого участка 4 магистрали 1, по его оси. По мере ускорения запорного органа 3 растет давление рабочей жидкости на мембрану 11 свободного прорыва. При определенном давлении, в зависимости от толщины мембраны 11 происходит ее прорыв. Поскольку прорыв мембраны 11 носит взрывной характер сообщение полости 10 запорного органа 3 с перекрываемым участком 4 магистрали 1 происходит намного быстрее, чем перемещение перегородки в виде поршня у прототипа. При этом, выбором толщины мембраны 11 обеспечивается возможность уменьшения, по сравнению с прототипом, максимального давления в перекрываемом участке 4 магистрали 1 при ее перекрытии запорным органом 3. Выполнение радиальных насечек 13 (фиг.2) на мембране 11 позволяет после ее прорыва увеличить площадь проходного сечения в ней для прохода рабочей жидкости из участка 4 в полость 10 запорного органа 3, за счет разрушения мембраны 11 по насечкам 13, благодаря уменьшению ее толщины S (фиг.3) до размера D в центральной части насечек 13, при этом, благодаря тому, что мембрана 11 после ее прорыва разделяется на множество радиальных секторов, образованных соседними насечками 13, они отклоняются давлением рабочей жидкости к внутренней боковой поверхности запорного органа 3 (фиг.4), что и обеспечивает, как более быстрое открытие площади проходного сечения для прохода в полость 10 рабочей жидкости после разрушения мембраны 11, так и большую величину площади проходного сечения после открытия. Благодаря этому уменьшаются как величина максимального давления рабочей жидкости в перекрываемом участке 4 при его перекрытии, так и время действия импульса максимального давления, что обеспечивает возможность уменьшения толщины стенки перекрываемого участка 4, соответственно с уменьшением его массы. Кроме того, размер D (фиг.3) в насечках 13 при изготовлении мембран 11 инструментально может быть выполнен с высокой точностью, что уменьшает разброс величины максимального давления рабочей жидкости в перекрываемом участке 4 при его перекрытии запорным органом 3 и, благодаря этому обеспечивает дополнительное уменьшение величины возможного максимального давления рабочей жидкости и дополнительное уменьшение толщины его стенки и массы. Уменьшение давления прорыва мембраны 11, разброса величины давления при ее прорыве и более быстрое открытие площади проходного сечения мембраны 11 уменьшают время перекрытия участка 4 магистрали 1 и разброс времени перекрытия, что повышает точность дозирования жидкости, например, топлива на перекрываемой линии топливной системы летательного аппарата. Когда посадочная коническая поверхность запорного органа 3 входит в ответную коническую посадочную поверхность 7 корпуса 2, благодаря тому, что углы наклона образующих этих конических поверхностей не превышают угол трения, возможно их относительное движение (Н.И. Левитинский "Теория механизмов и машин", Москва, изд. "Наука", 1980, стр.122-123) с уменьшением зазора между ними до нуля и заклиниваем запорного органа 3 в корпусе 2. При этом обеспечивается надежная герметизация перекрываемого участка 4 магистрали 1. Для восстановления работоспособности клапана перекрытия из крышки 15 по резьбовому соединению 18 вывинчивается пиропатрон 19 и удаляется обжатая герметизирующая прокладка 20, демонтируется болтовое соединение 17, снимается крышка 15 корпуса 2, вывинчивается винт 28, из полости 8 удаляется запорный орган 3 специальным приспособлением (на чертежах не показано), ввинчиваемым в резьбовое отверстие 26 и обеспечивающим создание большого вытягивающего усилия на запорный орган 3 относительно корпуса 2, а также удаляются обжатая герметизирующая прокладка 23 и срезанный буртик 22, после чего через новую герметизирующую прокладку 23 при установке крышки 15 закрепляется новый запорный орган 3 путем затяжки болтового соединения 17, с обжатием герметизирующей прокладки 23. В крышку 15 по резьбе 18 через новую герметизирующую прокладку 20 ввинчивается новый пиропатрон 19 и обеспечивается его затяжка с обжатием герметизирующей прокладки 20. В клапане перекрытия противогидроударном, по сравнению с прототипом отсутствуют пружина, поршень, уплотнительные кольца поршня, что уменьшает стоимость его изготовления.

1. Клапан перекрытия противогидроударный, содержащий соединенный с магистралью корпус, запорный орган, размещенный соосно с перекрываемым участком магистрали и выполненный в виде тонкостенного полого цилиндра с днищем и конической посадочной поверхностью, при этом в корпусе на входе в перекрываемый участок магистрали расположена ответная коническая посадочная поверхность, углы наклона образующих конических посадочных поверхностей запорного органа и корпуса не превышают угол трения, полость корпуса со стороны днища запорного органа сообщена с линией подачи управляющего давления, а вход в полость запорного органа закрыт перегородкой, открывающейся под воздействием избыточного давления жидкости, отличающийся тем, что перегородка на входе в полость запорного органа выполнена в виде герметичной мембраны свободного прорыва, установленной посредством герметичного соединения.

2. Клапан по п.1, отличающийся тем, что мембрана свободного прорыва снабжена радиальными насечками.