Способ повышения гамма-процентного ресурса изделия

Иллюстрации

Показать всеИзобретение относится к методам испытаний, в частности к методам неразрушающего контроля. Способ состоит в том, что выполняют контроль изделия (или группы однотипных изделий) имеющимися (штатными) средствами неразрушающего контроля. Определяют по выявленным несплошностям фактический гамма-процентный ресурс изделия на конец эксплуатации. Сравнивают фактический ресурс с требуемыми значениями гамма-процентного ресурса. Определяют требования к достоверности метода неразрушающего контроля для достижения требуемого значения гамма-процентного ресурса. Подбирают метод неразрушающего контроля с требуемыми характеристиками достоверности. Выполняют контроль изделия новыми подобранными средствами неразрушающего контроля. Выполняют ремонт всех выявленных дефектов (трещин, непроваров, неоднородностей и других дефектов) материала изделия по результатам двух контролей. Достигается гарантированное обеспечение требуемого уровня надежности. 1 з.п. ф-лы, 5 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к способам испытаний, в частности для оценки и повышения показателей долговечности изделия, точнее - гамма-процентного ресурса изделия. Изобретение может применяться в транспорте, атомной и традиционной энергетике, авиации, судостроении, нефтехимии, нефте-, газо- и продуктопроводах, сельскохозяйственных машинах и других областях техники и машиностроения.

Уровень техники

Из уровня техники известно большое число способов определения гамма-процентного ресурса. Гамма-процентный ресурс - это ресурс, в течение которого изделие не достигнет предельного состояния с вероятностью γ, выраженной в процентах (ГОСТ 53480-2009 Надежность в технике. Термины и определения).

Существующие методы оценки гамма-процентного ресурса изделия основаны на формально-математических подходах, в которых не учитываются реальные оставшиеся в изделии дефекты. Например, в рамках существующих теорий надежности фактический уровень гамма-процентного ресурса изделия определяют по результатам математической обработки так называемого потока отказов однотипных изделий, находящихся в эксплуатации (Острейковский В.А. «Эксплуатация атомных станций», Москва, Энергоатомиздат, 1999 г., раздел 3.5: «Методы анализа несплошностей оборудования АЭС»). Недостаток таких подходов состоит в том, что находящиеся в эксплуатации изделия должны повредиться или разрушиться, прежде чем можно будет оценить их фактический уровень надежности и безопасность. По результатам эксплуатации определяют слабые места (места разрушения) элемента конструкции и разрабатывают технологии повышения ресурсоспособности этих мест (что не всегда и не сразу дает желаемый результат).

В качестве прототипа выбран способ определения качестве изделий, раскрытый в патенте RU 2243586 C1 (опубликован 27.12.2004). Данный способ позволяет определять остаточную дефектность. Однако данный способ не позволяет определять параметры надежности изделия, в частности гамма-процентный ресурс, и их изменение в ходе эксплуатации изделия. В результате данный способ не позволяет обосновывать применение тех или иных методов доработки изделия и повышать тем самым показатели надежности изделия.

Раскрытие изобретения

Задача, которую решает данное изобретение, состоит в повышении эксплуатационных качеств изделий за счет обоснованного применения методов неразрушающего контроля.

Технический результат, на достижение которого направлено данное изобретение, заключается в том, что оно позволяет подобрать технологию (методы и средства) неразрушающего контроля, которая гарантировано обеспечит требуемый уровень гамма-процентного ресурса изделия в ходе эксплуатации. Дополнительными техническими результатами являются упрощение испытаний и повышение достоверности.

Способ повышения гамма-процентного ресурса изделия до заданного уровня состоит в том, что:

- выполняют контроль имеющимися (штатными) средствами неразрушающего контроля изделия (или группы однотипных изделий);

- определяют по выявленным несплошностям его фактический гамма-процентный ресурс на конец эксплуатации,

- сравнивают фактический ресурс с требуемыми значениями гамма-процентного ресурса,

- определяют требования к достоверности неразрушающего контроля для достижения требуемого значения гамма-процентного ресурса,

- подбирают средства неразрушающего контроля с требуемыми характеристиками достоверности контроля,

- выполняют контроль изделия новыми средствами неразрушающего контроля,

- выполняют ремонт всех выявленных дефектов (трещин, непроваров, неоднородностей и других дефектов) материала изделия по результатам двух контролей.

Краткое описание чертежей

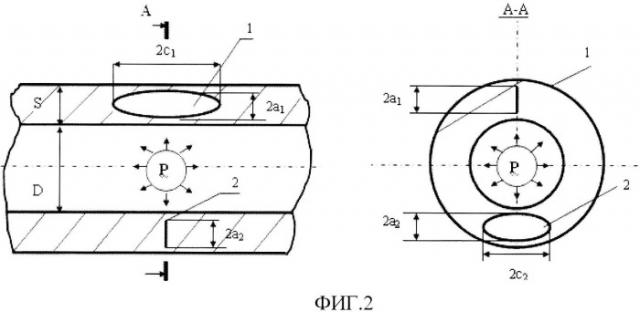

На ФИГ.1 представлены кривые остаточной дефектности в координатах (логарифм вероятности Рα существования в изделии дефекта глубиной α - размер дефекта а) до начала эксплуатации и в конце эксплуатации при разных технологиях (методы и средства) неразрушающего контроля.

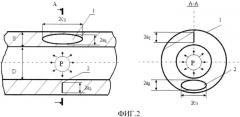

На ФИГ.2 изображена схематизация дефекта в трубопроводе эллипсом с полуосями a и с.

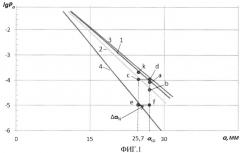

На ФИГ.3 показана совокупность дефектов критических и допустимых размеров.

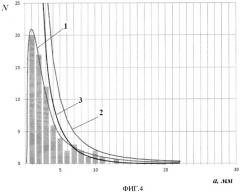

На ФИГ.4 показана гистограмма выявленных в изделии дефектов, кривые исходной и остаточной дефектности.

На ФИГ.5 показан график зависимости вероятности обнаружения дефектов Рвод от линейного размера дефекта a.

Осуществление изобретения

Предельные состояния изделий (механических изделий), как правило, связаны с дефектами металла (или другого конструкционного материала), из которого изготовлено изделие. В соответствии с существующими правилами и нормами в технике устанавливаются допустимые размеры несплошностей, превышение которых запрещено. Такие несплошности называются дефектами. Дефекты, в случае их обнаружения методами неразрушающего контроля, устраняются ремонтом. В процессе эксплуатации несплошности и дефекты материала изделия могут развиваться и увеличиваться в размере, приводя к окончательной поломке или разрушению изделия. Для своевременного выявления опасных несплошностей применяют неразрушающий контроль.

Считается, что после проведения неразрушающего контроля и ремонта по его результатам всех выявленных дефектов в изделии отсутствуют дефекты. При этом считается, что надежность и безопасность изделия в эксплуатации обеспечена (см., например, нормативные документы в области атомной энергетики: «Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок» ПНАЭГ-7-008-89, «Оборудование и трубопроводы атомных энергетических установок. Сварные соединения и наплавки. Правила контроля» ПНАЭГ-7-010-89, Госатомнадзор России, Энергоатомиздат, 1991 г.).

На самом деле в настоящее время в технике практически отсутствуют методы и средства неразрушающего контроля, гарантированно, со 100%-ной достоверностью выявляющие все дефекты. Поэтому всегда имеется определенная вероятность пропуска дефекта, в том числе и дефекта, представляющего опасность (то есть развитие которого во время эксплуатации приведет к повреждению изделия или его разрушению). Известно (например, Аркадов Г.В., Гетман А.Ф., Родионов А.Н. Надежность оборудования и трубопроводов АЭС и оптимизация их жизненного цикла, М., Энергоатомиздат, 2010.; Гурвич А.К. «Надежность дефектоскопического контроля как надежность комплекса «Дефектоскоп-оператор-среда», Дефектоскопия, 1992 г., №3, с.5-13), что практически во всех случаях неразрушающего контроля имеется существенная вероятность пропуска дефекта больших размеров, существенно превышающих допустимые размеры. На практике оказывается, что практически всегда после неразрушающего контроля и устранения выявленных дефектов в изделии еще остаются дефекты. Именно эти оставшиеся дефекты в конечном итоге и определяют надежность и долговечность изделия.

Повышение гамма-процентного ресурса изделия настоящим изобретением предлагается осуществлять с использованием неразрушающего контроля (например, ультразвукового, вихретокового, радиографического и других методов) изделия или группы изделий (деталей, элементов конструкций и т.п.) и ремонта изделия по результатам контроля.

Схема осуществления способа выглядит следующим образом:

- выполняют контроль изделия (или группы однотипных изделий) имеющимися (штатными) средствами неразрушающего контроля;

- определяют по выявленным несплошностям фактический гамма-процентный ресурс изделия на конец эксплуатации;

- сравнивают фактический ресурс с требуемым значением гамма-процентного ресурса;

- определяют требования к достоверности метода неразрушающего контроля для достижения требуемого значения гамма-процентного ресурса;

- подбирают метод неразрушающего контроля с требуемыми характеристиками достоверности;

- выполняют контроль изделия новыми подобранными средствами неразрушающего контроля;

- выполняют ремонт всех выявленных дефектов (трещин, непроваров, неоднородностей и других дефектов) материала изделия по результатам двух контролей.

Определение гамма-процентного ресурса осуществляют следующим образом: определяют дефектность изделия путем неразрушающего контроля, определяют вероятность выявления дефектов путем неразрушающего контроля и определяют вероятностную кривую остаточной дефектности изделия.

Для конкретного изделия или группы m однотипных изделий определяют критические размеры χкр дефектов в режиме эксплуатации и допустимые в эксплуатации размеры [χ]д.э. дефектов, результаты контроля представляют в виде гистограммы в координатах (Nобн, χ), Nобн - число обнаруженных при контроле дефектов, χ - характеристический размер дефекта. При контроле m однотипных изделий результаты контроля суммируют и представляют в виде одной гистограммы.

Определяют вероятность обнаружения дефектов Рвод, определяют исходную дефектность Nисх=f(χ), определяют остаточную дефектность Nост=φ(χ) как разность Nисх и Nобн.

Остаточную дефектность разделяют на достоверную часть χ≤χд и вероятностную часть χ>χд, где χ - характеристический размер дефекта, χд - размер дефектов на границе между достоверной и вероятностной частями. Полученную вероятностную часть остаточной дефектности принимают за начальную кривую остаточной дефектности, которая сдвигается вправо на графике в координатах (lgPa; χ), где Ра - вероятность существования в изделии дефекта размером χ, за счет развития дефектов в эксплуатации. Величину развития дефекта определяют расчетным путем в зависимости от механизма и условий эксплуатации.

Полученную новую кривую принимают за конечную кривую остаточной дефектности, и по ней определяют значения гамма-процентного ресурса по критериям либо появления недопустимого в эксплуатации дефекта, либо по критерию разрушения, при этом в первом случае используют уравнение:

γt([χ]д.э.)=[1-Рр(χд.э.)]×100%, а во втором случае уравнение

γt(χкр)=[1-Pp(χкр)]×100%.

Способ построения вероятностной кривой остаточной дефектности описан, например, в патенте RU 2243586 C1 (опубликован 27.12.2004).

По кривой остаточной дефектности определяют фактический гамма-процентный ресурс на конец срока эксплуатации изделия (или на любой другой заданный срок эксплуатации tк), для чего определяют с использованием известных методов механики разрушения (например, см. монографию Аркадов Г.В., Гетман А.Ф., Родионов А.Н., 2010 г.) положение кривой остаточной дефектности на конец срока эксплуатации tк и по этой кривой определяют гамма-процентный ресурс по формуле:

γt(χкр)=[1-Pp(χкр)]×100%,

где Pp(χкр) - вероятность существования в изделии дефекта критического размера χкр на конец времени эксплуатации tk, a χ - обобщенная геометрическая характеристика дефекта, которой может быть его площадь, линейный размер a или с, объем дефекта и т.п.

Сравнивают фактический гамма-процентный ресурс γt(χкр) с требуемыми значениями гамма-процентного ресурса [γt(χкр)]. В случае если γt(χкр)≤[γt(χкр)], то выполняют действия для его повышения до требуемого уровня [γt(χкр)] следующим образом.

Определяют требования к достоверности неразрушающего контроля Рвод (в области размеров дефектов, близких к критическим размерам), необходимые для достижения требуемого значения гамма-процентного ресурса [γt(χкр)] по формуле:

Рвод(χкр-Δχt)=1-{Pa норм{(χкр-Δχt), t]}/{Pa исх[(χкр-Δχt), t]}, в которой:

Δχt - подрост дефекта за время эксплуатации tк до критического размера χкр определяется методами механики разрушения в зависимости от условий эксплуатации изделия и механизмов роста дефекта;

P a исх[(χкр-Δχt), t] - вероятность существования дефектов с размерами (χкр-Δχt) на конец срока эксплуатации tk в случае контроля штатными методами неразрушающего контроля;

P a норм[(χкр-Δχt), t] - вероятность существования дефектов с размерами (χкр-Δχt), обеспечивающая на конец срока эксплуатации tk требуемый гамма-процентный ресурс в случае контроля специально подобранными методами неразрушающего контроля. В исходном состоянии (т.е. при t=0) P a норм[(χкр-Δχt), t=0]=1-[γt(χкр)]/100.

Далее подбирают средства неразрушающего контроля (оборудование и методы) с требуемыми характеристиками достоверности контроля, например, путем изготовления тест-образца со скрытыми дефектами и определения на нем вероятности выявления дефектов с применением различных существующих средств и методов неразрушающего контроля.

После этого выполняют контроль изделия новыми средствами неразрушающего контроля, по итогам повторного контроля выполняют ремонт всех выявленных дефектов (трещин, непроваров, неоднородностей и других дефектов) материала изделия по результатам двух контролей.

Выше описан способ повышения гамма-процентного ресурса по критерию разрушения изделия. Однако этот же способ применяется и для гамма-процентного ресурса по критериям появления недопустимого в эксплуатации дефекта [χ]д.э или появления течи. В этом случае вместо χкр используют [χ]д.э или χ=s, соответственно (где s - толщина стенки сосуда или трубопровода давления).

ФИГ.1 иллюстрирует тот факт, что определенная описанным выше способом кривая остаточной дефектности принимается за исходную (то есть на момент оценки, например, до начала эксплуатации и до ремонта по результатам штатного неразрушающего контроля) остаточную дефектность (кривая 1 на фиг.1). Эта кривая в случае ремонта выявленных штатным методом неразрушающего контроля сместится в положение 2 (кривая 2 на ФИГ.1). Эта кривая за время эксплуатации tк (за счет того, что дефекты подрастут) сдвинется вправо (ФИГ.1, кривая 3). Новую кривую остаточной дефектности принимают за конечную кривую остаточной дефектности в случае ремонта дефектов, выявленных штатным неразрушающим контролем. По этой кривой можно определить вероятность достижения дефектом критического размера a кр, которая на ФИГ.1 равна 10-4. Цифрой 4 на ФИГ.1 обозначена кривая остаточной дефектности, которую надо обеспечить новыми средствами неразрушающего контроля, чтобы гамма-процентный ресурс достиг требуемого (нормативного) значения 99,999% (этому значению соответствует вероятность разрушения на конец срока эксплуатации Рр=Ра=0,00001 (точка f на ФИГ.1).

На ФИГ.2 показана схематизация плоских дефектов и их линейные размеры a и с.

Совокупность дефектов критических размеров (кривая 3), допустимых в эксплуатации размеров (кривая 2), а также допустимые размеры несплошностей при изготовлении (кривая 1) изображены на ФИГ.3.

Результаты неразрушающего контроля, представленные в виде гистограммы, и кривые остаточной дефектности и исходной (до неразрушающего контроля) дефектности представлены на ФИГ.4 (кривые 1, 2 и 3 соответственно).

На ФИГ.5 показаны характеристики штатного (кривая 1) и нового (кривая 2) методов неразрушающего контроля.

Изобретение иллюстрируется следующим примером.

Имеется трубопровод внутренним диаметром D=800 мм толщиной стенки S=34 мм из перлитной стали. Критические размеры дефектов в поперечных сварных швах представлены на ФИГ.3 (кривая 3). Допустимые в эксплуатации дефекты определили с использованием уравнений механики разрушения и коэффициентов запаса прочности (кривая 2 на ФИГ.3). Нормы дефектов при изготовлении представлены на ФИГ.3 кривой 1.

По результатам штатного неразрушающего контроля, который характеризуется вероятностью выявления дефектов Рвод в соответствии с кривой 1 на ФИГ.5, определили, что вероятность достижения критического дефекта на конец срока эксплуатации равна 0,0001 (точка d на ФИГ.1), что соответствует γt(χкр)=(1-0,0001)*100%=99,990% при требуемом (нормативном) значении [γt(χкр)]=99,9990%.

Необходимо повысить гамма-процентный ресурс на конец проектного или заданного срока эксплуатации трубопровода до величины [γt(χкр)].

В результате неразрушающего контроля штатным методом и средствами до начала эксплуатации (после изготовления и монтажа) были выявлены несплошности (дефекты), которые представлены в виде гистограммы на ФИГ.4.

При этом в качестве характеристического размера дефекта выбрана ширина дефекта в направлении толщины стенки, а точнее - малая полуось эллипса a, которыми схематизировали все выявленные дефекты.

При соотношении a/с≈0,5 (соотношение, при котором дефекты имеют максимальную скорость и первыми могут достигнуть критических значений во время эксплуатации) критическому размеру дефекта соответствует a кр=28 мм, [a]д.э=11 мм, [a]изг.=1,15 мм (фиг.2).

Несмотря на то что максимальный размер выявленного дефекта составил a макс.=13 мм, ось абсцисс содержит критический размер a=28 мм.

По результатам контроля вероятностные части остаточной дефектности до начала эксплуатации и ремонта выявленных дефектов (кривая 1 на ФИГ.1), после ремонта выявленных штатным методом неразрушающего контроля дефектов до начала эксплуатации (кривая 2 на ФИГ.1) и на конец срока эксплуатации (кривая 3 на ФИГ.1). Определяют соответствующие вероятности разрушения (точки этих кривых для a кр). Способ определения (построения) вероятностных частей остаточной дефектности описан в патенте RU 2243586 C1 (опубликован 27.12.2004).

Во время эксплуатации дефекты будут расти. Механизм роста может быть различным в зависимости от условий эксплуатации. В нашем случае превалирует рост дефектов под действием циклических нагрузок. В этом случае используем уравнение типа:

d a d N = C ⋅ ( Δ K 1 1 − R ) m ,

в котором:

С и m - постоянные, зависящие от материала и условий эксплуатации;

R - коэффициент асимметрии цикла, для цилиндра давления равен 0;

ΔK1 - размах коэффициента интенсивности напряжений.

Коэффициент интенсивности напряжений при неоднородном распределении напряжений в районе трещины определяют по уравнению:

К1=Y*σкр*(a/1000)0,5,

где

Y=(2-0,82(a/c))/[1-(0,89-0,57(a/c)0,5)3(a/c)l,5]3,25,

σ к р = 0,61 σ A + 0,39 σ B + [ 0,11 ( a / c ) − 0,28 ( a / s ) ( 1 − ( a / c ) 0,5 ) ] ( σ A − σ B ) , ( 5 )

σA - напряжение в вершине трещины;

σB - напряжение на поверхности детали в корне трещины.

Для частного случая Y = 1 ,12 π .

Интегрируя приведенное выше выражение, его можно представить в виде:

N = ∫ a 0 a k 1 / C ⋅ ( Δ K 1 1 − R ) m d a

Подставляя в выражение предыдущие выражения и решая его относительно конечного размера трещины a к, можно определить подрост трещины Δa N под воздействием N циклов нагружения.

Определяя указанным способом подрост дефектов для верхней, средней и нижней частей начальной кривой остаточной дефектности для числа циклов нагружения на конец проектного срока эксплуатации, получим конечную кривую остаточной дефектности (кривая 3 на ФИГ.1).

При этом начальный дефект размером 25,7 мм за срок эксплуатации дорастет до дефекта критического размера, то есть величина подроста составит Δa N=2,3 мм (точка с переместится в точку d).

По конечной кривой остаточной дефектности (кривая 3 на ФИГ.1) определяем гамма-процентный ресурс трубопровода по критерию разрушения (разрыва) - точка d на кривой 3 ФИГ.1 (гамма-процентный ресурс по критерию обнаружения недопустимого дефекта здесь не рассмотрен, однако действия в этом случае аналогичные)

γt([χ]д.э.)=1-Рр(a д.э.) и γt(χкр)=1-Рр(a кр),

или, для представления вероятностей в процентах, величины γt необходимо умножить на 100%. Проводя указанные вычисления, окончательно получаем:

гамма-процентный ресурс на конец проектного срока эксплуатации по критерию разрушения трубопровода

γt(χкр)=1-Рр(a кр)×100%=1-(1*Е-4)×100%=99,990%,

что ниже требуемого (нормативного) значения [γt(χкр)]=99,9990%.

Для обеспечения требуемого значения гамма-процентного ресурса необходимо снизить остаточную дефектность до положения кривой 4 на ФИГ.1, на которой точка е соответствует величине a=25,7 мм и вероятности Ра-10-5. За время эксплуатации tk точка е переместится в точку f за счет подроста во время эксплуатации до величины критического размера 28 мм. Это означает, что разрушение произойдет с вероятностью 10-5.

Снизить остаточную дефектность до положения кривой 4 на ФИГ.1 можно, если провести контроль изделия методами и средствами неразрушающего контроля, которые обеспечивают вероятность выявления дефектов в районе a=25,7 мм на уровне:

Рвод(χкр-Δχt)=1-{Pa норм{(χкр-Δχt), t=0]}/[Pa исх[(χкр-Δχt), t=tk]}=

=1-(0,00001/0,0002)=(1-1/20)=1-0,05=0,95,

то есть вероятность Pa норм[(χкр-Δχt), t=0] соответствует точке е на ФИГ.1, а вероятность Pa исх[(χкр-Δχt), tк] - точке k; вероятность обнаружения дефектов должна соответствовать кривой 2 на ФИГ.5.

Для подбора средств неразрушающего контроля (методы и технические средства) с требуемыми характеристиками достоверности контроля используют (изготавливают) тест-образец со скрытыми дефектами и определяют на нем вероятности выявления дефектов с применением различных существующих средств и методов неразрушающего контроля.

После подбора необходимых средств неразрушающего контроля выполняют повторный контроль изделия новыми средствами неразрушающего контроля и производят ремонт изделия по результатам двух неразрушающих контролей.

Проконтролированное и отремонтированное описанным выше изделие (трубопровод) будет иметь гамма-процентный ресурс не ниже 99,9990%, а в действительности еще более высокое значение, так как в описанном варианте не учтено положительное влияние на надежность штатного метода неразрушающего контроля и ремонта по его результатам.

Для того чтобы учесть влияние штатного неразрушающего контроля, необходимо в качестве исходной кривой остаточной дефектности принять кривую 2 на ФИГ.1, то есть кривую до начала эксплуатации, но для отремонтированного трубопровода по результатам штатного контроля. В этом случае требования к достоверности контроля снизятся и составят для a=25,7 мм:

Рвод(χкр-Δχt)=1-{Pa норм[(a кр-Δa t), t=0]}/{Pa исх после штатн НК[a кр-Δa t), t=0]}=1-(0,00001/0,0001)=(1-1/10)=1-0,1=0,90.

После ремонта всех выявленных дефектов гамма-процентный ресурс трубопровода будет удовлетворять нормативным требованиям.

1. Способ повышения гамма-процентного ресурса изделия до заданного уровня, состоящий в том, что определяют гамма-процентный ресурс γt(χкр) изделия по результатам штатного неразрушающего контроля, сравнивают полученное значение с заданным значением [γt(χкр)], и в случае γt(χкр)≤[ γt(χкр)] проводят действия, направленные на повышение гамма-процентного ресурса:- определяют подрост дефекта Δχt за время tк эксплуатации изделия до выбранного критерия достижения гамма-процентного ресурса, например, критического размера χкр;- на конец срока эксплуатации tk определяют вероятность P a и с х [ ( χ к р − Δ χ t ) , t k ] существования в изделии дефектов с размерами (χкр-Δχt) для случая применения штатных методов неразрушающего контроля;- определяют вероятность P a н о р м [ ( χ к р − Δ χ t ) , t ] существования в изделии дефектов с размерами (χкр-Δχt), которая обеспечивает на конец срока эксплуатации tk изделия требуемый гамма-процентный ресурс для случая применения подобранного метода неразрушающего контроля; при этом в исходном состоянии, т.е. в момент t=0, вероятность P a н о р м [ ( χ к р − Δ χ t ) , t = 0 ] определяют по формуле P a н о р м [ ( χ к р − Δ χ t ) , t = 0 ] = 1 − [ γ t ( χ к р ) ] / 100 ; - на основе полученных значений определяют вероятность Рвод обнаружения дефектов для случая применения подобранного метода неразрушающего контроля, которая необходима для достижения требуемого значения гамма-процентного ресурса [γt(χкр)] по формуле: P в о д ( χ к р − Δ χ t ) = 1 − { P a н о р м { ( χ к р − Δ χ t ) , t = 0 ] } / [ P a и с х [ ( χ к р − Δ χ t ) , t ] } ; - подбирают метод неразрушающего контроля, удовлетворяющий полученному значению Рвод;- выполняют контроль изделия подобранным методом неразрушающего контроля;- выполняют ремонт всех дефектов материала изделия, выявленных по результатам двух контролей.

2. Способ по п.1, отличающийся тем, что в качестве характеристического размера χ дефекта выбирается линейный размер дефекта, или комбинация линейных размеров дефекта, или площадь дефекта, или объем дефекта.