Раствор для лазерно-индуцированной металлизации диэлектриков

Иллюстрации

Показать всеИзобретение относится к технологии нанесения медных токопроводящих структур на поверхность диэлектриков и может быть использовано для создания элементов и устройств микроэлектроники. Раствор содержит соль меди, восстановитель и поверхностно-активную добавку, причем в качестве восстановителя он содержит низший алифатический спирт в виде метилового, этилового, н-пропилового или изопропилового спирта с концентрацией 0,05÷2 моль/л водного раствора. В качестве соли меди раствор может содержать 0,02÷0,04 моль/л хлорида меди или 0,02÷0,6 моль/л формиата меди. Приготовление раствора осуществляется непосредственно перед осаждением. Предложенный раствор позволяет металлизировать диэлектрическую поверхность с высокой скоростью и получать непрерывные проводящие медные дорожки, соответствующие платам класса точности пять. 6 з.п. ф-лы, 14 ил., 6 пр.

Реферат

Изобретение относится к технологии нанесения металлических токопроводящих структур на керамические поверхности и может быть использовано в методе локализованного нанесения металлических слоев на поверхность диэлектриков для создания устройств микроэлектроники.

Из уровня техники известен раствор для гальванической металлизации диэлектриков [1], который позволяет получать высокопроводящие медные покрытия с хорошей адгезией к подложке. Раствор металлизации содержит соль меди: сульфат меди (85÷150 г/л), регулятор рН: серную кислоту (30÷50 г/л), а также специальные добавки: оксалат аммония (25÷35 г/л) и три-(тетра)этиленгликоль (12-18 г/л). В результате протекания электрохимической окислительно-восстановительной реакции плотный слой меди осаждается на поверхности электродов.

Известен раствор [2], применяемый в способе осаждения меди с помощью лазера из растворов нестойких комплексов меди. В данном способе в качестве раствора меднения использован раствор электролита, содержащий соль меди: хлорид меди в концентрации водного раствора 0.1 моль/л, лиганд ионов меди: тартрат калия-натрия в концентрации 0.2 моль/л, регулятор рН: гидроксид натрия в концентрации 0.125 моль/л и восстановитель формальдегид в концентрации 6 моль/л.

Известен раствор [3], применяемый в способе создания металлических структур на диэлектриках путем лазерного осаждения металлов из раствора (ЛОМР). В качестве раствора меднения в данном способе используют раствор, содержащий соль меди: хлорид меди (0.01 моль/л), лиганд ионов меди: этилендиаминтетрауксусной кислоты динатриевая соль (ЭДТА) (0.011 моль/л), регулятор рН: гидроксид натрия (0.05 моль/л), восстановитель: формальдегид (0.05÷0.1 моль/л), специальную добавку: 1,4-бензохинон (0.003 моль/л). С помощью этого метода могут быть осаждены медь и никель.

Известен раствор [4], также применяемый в способе ЛОМР и содержащий соль меди: хлорид меди (0.01 моль/л), лиганд ионов меди: тартрат натрия-калия (0.03 моль/л), регулятор рН: гидроксид натрия (0.05 моль/л), восстановитель: сорбит (0.075 моль/л), и специальную добавку: 1,4-бензохинон (0.0005 моль/л). Данный раствор является наиболее близким к заявленному изобретению и выбран в качестве прототипа.

Серьезным недостатком указанного раствора является необходимость для создания непрерывных проводящих структур использовать низкие скорости сканирования (2.5-10 мкм/с, [5]). Другим недостатком является высокая структурная неоднородность осаждаемого металла [6] и образование аморфного углерода в результате термолиза сорбита, что приводит к высоким значениям удельного сопротивления полученных структур (более чем в 10 раз превышающим удельное сопротивление объемного металла). Кроме того, необходимость использования специальных добавок (1,4-бензохинона) ведет к усложнению процесса приготовления и росту стоимости данного раствора.

Задачей изобретения является увеличение скорости сканирования поверхности диэлектриков лазерным лучом в методе ЛОМР с сохранением непрерывной структуры и высокой электропроводности осажденных медных структур.

Технический результат для заявленного изобретения - раствора для метода лазерно-индуцированной металлизации диэлектриков, состоит в увеличении скорости осаждения в 2÷8 раз (до 80 мкм/с) при сохранении качественной топологии и высокой проводимости получаемых медных структур, соответствующих печатным платам класса точности пять [7], и однократном сканировании лазерным лучом.

Указанный технический результат заявленного изобретения достигается использованием группы новых восстановителей для лазерно-индуцированной металлизации диэлектриков, включающей все низшие алифатические спирты: метиловый, этиловый, н-пропиловый и изопропиловый, высокоэффективных в виде водных растворов различной концентрации (0.05÷2 моль/л). Остальные компоненты раствора для ЛОМР, а также материал диэлектрика могут варьироваться в широких пределах с сохранением высокой эффективности указанной группы восстановителей. А именно, в качестве соли меди могут быть применены: хлорид, сульфат, нитрат меди в концентрации водного раствора 0.02÷0.04 моль/л, а также формиат меди (0.02÷0.6 моль/л); лиганд ионов меди (лиганд не является обязательным компонентом раствора) в сочетании с регулятором рН(щелочь): тартрат натрия-калия (в мольном отношении к соли меди 3:1), ЭДТА (в мольном отношении к соли меди 1:1); рН раствора может находиться в пределах 1.5÷13. Какие-либо специальные добавки не требуются, в частности нет необходимости применять 1,4-бензохинон. Диэлектрические подложки могут варьироваться: оптическое стекло ТБФ 4, оксидное силикатное стекло, стеклокерамика «ситалл СТ-50-1».

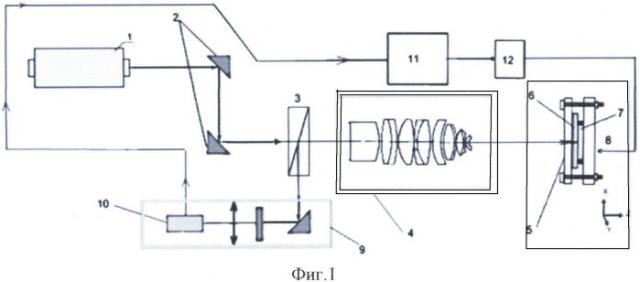

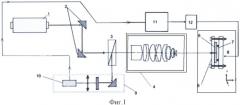

Способ лазерно-индуцированной металлизации диэлектриков с использованием заявленного раствора, осуществляется на установке, имеющей ряд существенных отличий от установки, описанной в [3, 4]. Схема использованной установки, состоящей из: полупроводникового Nd:YAG (532 нм) лазера (1), коллимирующих зеркал (2), светоделительной пластины (3), фокусирующей системы линз (4), кварцевого светофильтра (5), диэлектрической подложки (6), раствора меднения (7), моторизованной подвижки (8), блока видеофиксации осаждения (9), CCD-камеры (10), компьютера (11), контроллера подвижки (12), приведена на фиг.1. Процесс лазерно-индуцированной металлизации схематично показан на фиг.2 и осуществляется путем одновременного перемещения моторизованного столика с пластиной диэлектрика со скоростью от 20 - 80 мкм/с и сканирования поверхности раздела раствор/диэлектрик сфокусированным лазерным лучом при мощности излучения 650-1450 мВт. Сканирование проводят однократно, при комнатной температуре.

В общем виде основная и побочные реакции, протекающие в процессе ЛОМР, описываются следующими уравнениями:

C u ( H 2 O ) m 2 + + n L ( H 2 O ) q X + ⇔ C u L n ( H 2 O ) p ( 2 + X ) + + ( m − n ⋅ q − p ) H 2 O (1)

C u L n ( H 2 O ) m ( 2 + X ) + + R C H 2 O H → { a C u ⋅ b C u 2 O ⋅ c C u O } о с а д о к + 2 H + + ( p − q ) H 2 O + + n L ( H 2 O ) q X + + { C O , C O 2 , H 2 } г а з о в а я ф а з а + { R C H O , R C O O H } п р о д у к т ы окисления (2)

C u ( H 2 O ) m 2 + → { C u O ⋅ k H 2 O } г и д р о к и с т ь меди + 2 H + ( m − k − 1 ) H 2 O (термогидролиз) (3)

{ C u O ⋅ k H 2 O } + C u → C u 2 O + k H 2 O (4)

где L - условное обозначение лиганда, R - условное обозначение органического радикала, а X, m, n, k, p, q, {a,b,c} - параметры, зависящие от природы компонентов и условий протекания реакции.

Приведенные уравнения требуют следующих пояснений.

1. Лиганд ионов меди не обязательно представляет из себя комплексон типа ЭДТА, это может быть также аммиак, моноэтаноламин, цитрат-анион и др. Поэтому уравнение записано с учетом возможной гидратации лиганда или в случае многоосновных кислот их неполной диссоциации.

2. Растворитель (вода) играет существенную роль в процессе ЛОМР, так как в эксперименте показано, что в более концентрированных растворах (>5 моль/л) спиртов осаждение полностью ингибируется. Использование в качестве растворителей моноэтаноламина, диметилформамида и формамида, а также их водных растворов в методе ЛОМР невозможно, поскольку реакция лазерно-индуцированного осаждения практически не протекает.

3. Осажденный методом ЛОМР материал представляет из себя проводящий компаунд металла и оксидов, с преобладанием металлической меди, главной примесью к которой служит закись меди(I) (показано методом рентгенофазового анализа). Один из возможных механизмов образования закиси меди(I) состоит в протекании реакции 4. Характер температурной зависимости электрического сопротивления осадков - металлический, что указывает на «лабиринтный» характер проводимости осажденных структур, причем оксиды меди (полупроводники) в процессах электрической проводимости не участвуют. Также, в методе ЛОМР осажденный материал естественным образом подвергается в фокусе лазерного луча воздействию высоких температур. В области падения лазерного луча на диэлектрик температура может достигать 700°С с развитием деструкции и плавления оксидного стекла и ситалла СТ-50-1. Единственная форма равновесия жидкость/твердое тело в подобных условиях - это режим пленочного кипения раствора металлизации, активная зона осаждения при этом отделена от раствора тонким слоем пара (см. фиг.2).

4. Газовая фаза, согласно исследованию [10], представляет из себя смесь паров воды, диоксида и моноксида углерода, а также содержит пары восстановителя. Газообразование практически всегда сопровождает процесс ЛОМР, делая его нестабильным.

При использовании заявленного раствора с низшими алифатическими спиртами в качестве восстановителя удается достичь стабилизации режима пленочного кипения в фокусе лазерного луча. В отличие от восстановителя сорбита [4], низшие спирты имеют многократно более высокое парциальное давление паров (метанол: 265 мм рт.ст. при 25°С, а сорбит <10-3 мм рт.ст.), а значит и концентрацию в газовой пленке, тем самым обеспечивая более интенсивное и полное газофазное восстановление меди. Кроме того, сорбит подвергается в реакционной зоне термическому разложению с образованием аморфного углерода, детектируемого методом энергодисперсионной рентгеновской спектроскопии, что ухудшает технические характеристики полученных дорожек.

Кроме того, молекулы предложенной группы восстановителей для раствора лазерно-индуцированной металлизации имеют более высокие коэффициенты диффузии и менее выраженное явление термодиффузии, чем восстановитель сорбит, что позволяет за счет диффузионных эффектов уменьшить локальные флуктуации концентрации восстановителя. Термодиффузия в водных растворах является отрицательным эффектом для ЛОМР (уменьшает концентрации восстановителя и ионов меди в реакционной зоне) и сложным образом зависит от молекулярных масс растворителя и растворенных веществ. Однако для случая сорбита (М=182.2, что в 10 раз больше, чем для воды) можно однозначно говорить, о том, что молекулы данного полиола будут активно выходить из горячей фокусной зоны, тем самым обедняя раствор восстановителем. Таким образом, замена сорбита на заявленные восстановители позволяет повысить стабильность режима осаждения, что особенно важно при осаждении на высоких скоростях сканирования, процесс которого очень чувствителен к разрыву по длине осаждаемого проводника.

В отличии от восстановителя формальдегида [3], заявленные восстановители не вступают в побочные реакции альдольной конденсации и реакции Канниццаро в щелочной среде при нагревании. Кроме того, низшие алифатические спирты представляют собой химически менее активные соединения, нежели формальдегид, что резко сокращает число возможных побочных процессов в реакционной зоне. Кроме того, формальдегид имеет очень высокое давление насыщенного пара (3460 мм рт.ст. при 25°С) и может нарушать устойчивость режима пленочного кипения. А полный переход формальдегида в газовую фазу опять же ведет к обеднению раствора восстановительной компонентой и прекращению реакции осаждения.

Заявленный раствор для лазерно-индуцированной металлизации диэлектриков был апробирован на базе Санкт-Петербургского государственного университета, кафедры лазерной химии и лазерного материаловедения (2012 г.). Осаждение проводилось на диэлектрические подложки из стеклокерамического материала «Ситалл СТ-50-1», который широко применяется в микроэлектронике и имеет состав: SiO2 (60.5%), Аl2О3 (13.5%), СаО (8.5%), MgO (7.5%), ТiO2 (10%), а также на подложки из оксидного силикатного стекла состава: 71.8%, SiO2, 14.8%, Nа2О, 6.7% СаО, 4.1% MgO, 2.0% Аl2О3, 0.5% SO3.

Пример 1. Осаждение меди из заявленного раствора металлизации, с этиловым спиртом в качестве восстановителя, проводилось при следующих концентрациях компонентов водного раствора меднения: этиловый спирт (1.5 моль/л), соль меди: хлорид меди(II) (0.02 моль/л), лиганд ионов меди: тартрат калия-натрия (0.06 моль/л), регулятор рН: гидроксид калия (0.1 моль/л), растворитель: вода. Раствор готовился непосредственно перед осаждением путем последовательного растворения всех компонентов в растворителе. Для предотвращения нежелательного образования гидратированной окиси меди(II) щелочь вводят после лиганда в виде водного раствора и при интенсивном перемешивании.

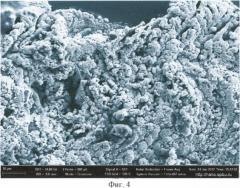

Загрузка раствора для лазерно-индуцированной металлизации в кювету (объемом 160 мкл) производилась с помощью стерильного шприца объемом 1 мл. Осаждение проводилось на оксидное стекло при 25°С. Использовавшаяся мощность лазерного излучения (с учетом потерь в системе оптической фокусировки луча) составляла 1450 мВт. Скорость сканирования составила 30 мкм/с. Ширина осаждаемой медной дорожки составила 75 мкм. Дорожка имела непрерывную структуру по данным оптической и электронной микроскопии (фиг.3÷7).

На фиг.3 представлена оптическая микрофотография медной дорожки, осажденной из раствора примера №1 (восстановитель - этиловый спирт) на оксидное стекло.

На фиг.4 представлена SEM микрофотография структуры, осажденной из раствора примера №1 (восстановитель - этиловый спирт) на оксидное стекло. На ней можно видеть высокоразвитую поверхность полученной дорожки.

На фиг.5 представлена SEM микрофотография структуры, осажденной из раствора примера №1 (восстановитель - этиловый спирт) на оксидное стекло. На ней можно видеть размер (26 нм) минимального структурного элемента поверхности дорожки.

На фиг.6 представлен EDX спектр структуры, осажденной из раствора примера №1 (восстановитель - этиловый спирт) на оксидное стекло. Путем анализа приведенного спектра энергетического рассеяния установлено, что дорожка состоит из металлической меди с незначительной примесью кислорода, причиной которой может быть как окисление поверхностного слоя металла кислородом воздуха, так и наличие в составе осажденного материала оксидов меди (I и II). Незначительная примесь углерода обусловлена напылением антистатического графитового покрытия для целей электронной микроскопии.

На фиг.7 представлен годограф импеданса (зарегистрированный при помощи импедансметра Z-2000 фирмы «Элине») структуры, осажденной из раствора примера №1 (восстановитель - этиловый спирт) на оксидное стекло. Длина дорожки 6 мм, омическое сопротивление 7 Ом, сопротивление на линейный сантиметр: 11.5 Ом.

Таким образом, заявленное изобретение - раствор для лазерно-индуцированной металлизации диэлектриков позволяет получить непрерывные медные дорожки, с высокой удельной проводимостью и качественной топологией поверхности, при увеличенной скорости сканирования с использованием соли хлорида меди(II) (в щелочном водном растворе) и восстановителя - этилового спирта.

Дополнительно на фиг.8 приведена оптическая микрофотография проводящей медной дорожки, осажденной из раствора примера №1 (восстановитель - этиловый спирт) на оксидное стекло, с заменой тартрата натрия-калия на ЭДТА (0.02 моль/л). Мощность лазерного луча 960 мВт, скорость сканирования 20 мкм/с. Ширина дорожки 75 мкм. Это показывает, что при изменении лиганда ионов меди, активность заявленного раствора сохраняется.

Пример 2. Осаждение меди из заявленного раствора металлизации, с метиловым спиртом в качестве восстановителя, проводилось при следующих концентрациях компонентов водного раствора меднения: метиловый спирт (0.3 моль/л), соль меди:

формиат меди(II) (0.3 моль/л), поверхностно-активная добавка: полиоксиэтиленсорбитан монолаурат (твин 20) (0.1 г/л), растворитель: вода. Раствор готовился непосредственно перед осаждением путем последовательного растворения всех компонентов в растворителе. Осаждение проводилось на поверхность ситалла СТ-50-1 при 25°С. Использовавшаяся мощность лазерного излучения (с учетом потерь в системе оптической фокусировки луча) составляла 1350 мВт. Скорость сканирования составила 80 мкм/с. Ширина осажденной медной дорожки составила 150 мкм. Дорожка имела непрерывную (по длине) структуру по данным оптической микроскопии (фиг.8÷12).

На фиг.9 представлена оптическая микрофотография медной дорожки, осажденной из раствора примера №2 (восстановитель - метиловый спирт) из нейтрального раствора на ситалл СТ-50-1.

На фиг.10 представлена аналогичная фотография, на которой видно образование пустых зон и разрывов по центру дорожки. При этом проводимость обеспечивают достаточно плотные краевые зоны.

На фиг.11 и 12 представлены SEM микрофотографии плотных краевых зон осажденной из раствора примера №2 структуры на поверхность ситалла СТ-50-1 (восстановитель - метиловый спирт). На них можно видеть сочетание игольчатой и конвективно-шлейфовой топологии поверхности осажденного металла, что говорит о неоднозначности и сложности механизма ЛОМР.

Таким образом, заявленное изобретение - раствор для лазерно-индуцированной металлизации диэлектриков позволяет получить непрерывные медные дорожки, с высокой удельной проводимостью и качественной топологией поверхности, при увеличенной скорости сканирования с использованием соли формиата меди(II) (в нейтральном водном растворе), восстановителя - метилового спирта и поверхностно-активной добавки - полиоксиэтиленсорбитан монолаурат (твин 20).

Пример 3. Осаждение меди из заявленного раствора металлизации, с изопропиловым спиртом в качестве восстановителя, проводилось при следующих концентрациях компонентов водного раствора меднения: изопропиловый спирт (0.15 моль/л), соль меди: формиат меди(II) (0.6 моль/л), поверхностно-активная добавка:

полиоксиэтиленсорбитан моноолеат (твин 80) (0.05 г/л), растворитель: вода. Раствор готовился непосредственно перед осаждением путем последовательного растворения всех компонентов в растворителе. Осаждение проводилось на поверхность ситалла СТ-50-1 при 25°С. Использовавшаяся мощность лазерного излучения (с учетом потерь в системе оптической фокусировки луча) составляла 1450 мВт. Скорость сканирования составила 50 мкм/с. Ширина осажденной медной дорожки составила 180 мкм. Дорожка имеет непрерывную структуру и хорошую электропроводность по данным оптической микроскопии и импедансной спектроскопии (фиг.13-14).

На фиг.13 представлена оптическая микрофотография медной дорожки, осажденной из раствора примера №3 (восстановитель - изопропиловый спирт) из нейтрального раствора на ситалл СТ-50-1. Как показывает фиг.14, несмотря на отсутствие металлического блеска, дорожка обладает высокой электропроводностью.

На фиг.14 представлен годограф импеданса (зарегистрированный при помощи импедансметра Z-2000 фирмы «Элине») медной дорожки, осажденной из раствора примера №3 (восстановитель - изопропиловый спирт) на ситалл СТ-50-1. Длина дорожки 6 мм, активное омическое сопротивление 3 Ом, сопротивление на линейный сантиметр: 5 Ом.

Таким образом, заявленное изобретение - раствор для лазерно-индуцированной металлизации диэлектриков позволяет получить непрерывные медные дорожки, с высокой удельной проводимостью и качественной топологией поверхности, при увеличенной скорости сканирования с использованием соли формиата меди(II) (в нейтральном водном растворе), восстановителя - изопропилового спирта и поверхностно-активной добавки - полиоксиэтиленсорбитан моноолеата (твин 80).

Пример 4. Осаждение меди из заявленного раствора металлизации, с этиловым спиртом в качестве восстановителя, проводилось при следующих концентрациях компонентов водного раствора меднения: этиловый спирт (1.4 моль/л), соль меди: сульфат меди(II) (0.02 моль/л), лиганд ионов меди: тартрат калия-натрия (0.06 моль/л), регулятор рН: гидроксид натрия (0.1 моль/л), растворитель: вода. Раствор готовился непосредственно перед осаждением путем последовательного растворения всех компонентов в растворителе. Для предотвращения нежелательного образования гидратированной окиси меди(II) щелочь вводят после лиганда в виде водного раствора и при интенсивном перемешивании.

Загрузка раствора для лазерно-индуцированной металлизации в кювету (объемом 160 мкл) производилась с помощью стерильного шприца объемом 1 мл. Осаждение проводилось на оксидное стекло при 25оС. Использовавшаяся мощность лазерного излучения (с учетом потерь в системе оптической фокусировки луча) составляла 1400 мВт. Скорость сканирования составила 25 мкм/с. Ширина осаждаемой медной дорожки составила 80 мкм. Дорожка имела непрерывную структуру по данным оптической и электронной микроскопии.

Пример 5. Осаждение меди из заявленного раствора металлизации, с этиловым спиртом в качестве восстановителя, проводилось при следующих концентрациях компонентов водного раствора меднения: этиловый спирт (1.4 моль/л), соль меди: нитрат меди(II) (0.02 моль/л), лиганд ионов меди: тартрат калия-натрия (0.06 моль/л), регулятор рН: гидроксид натрия (0.1 моль/л), растворитель: вода. Раствор готовился непосредственно перед осаждением путем последовательного растворения всех компонентов в растворителе. Для предотвращения нежелательного образования гидратированной окиси меди(II) щелочь вводят после лиганда в виде водного раствора и при интенсивном перемешивании.

Загрузка раствора для лазерно-индуцированной металлизации в кювету (объемом 160 мкл) производилась с помощью стерильного шприца объемом 1 мл. Осаждение проводилось на оксидное стекло при 25оС. Использовавшаяся мощность лазерного излучения (с учетом потерь в системе оптической фокусировки луча) составляла 1450 мВт. Скорость сканирования составила 30 мкм/с. Ширина осаждаемой медной дорожки составила 72 мкм. Дорожка имела непрерывную структуру по данным оптической и электронной микроскопии.

Пример 6. Осаждение меди из заявленного раствора металлизации, с этиловым спиртом в качестве восстановителя, проводилось при следующих концентрациях компонентов водного раствора меднения: этиловый спирт (1.7 моль/л), соль меди: хлорид меди(II) (0.02 моль/л), лиганд ионов меди: этилендиаминтетрауксусная кислота (ЭДТА), динатриевая соль (0.022 моль/л), регулятор рН: гидроксид натрия (0.1 моль/л), растворитель: вода. Раствор готовился непосредственно перед осаждением путем последовательного растворения всех компонентов в растворителе. Для предотвращения нежелательного образования гидратированной окиси меди(II) щелочь вводят после лиганда в виде водного раствора и при интенсивном перемешивании.

Загрузка раствора для лазерно-индуцированной металлизации в кювету (объемом 160 мкл) производилась с помощью стерильного шприца объемом 1 мл. Осаждение проводилось на оксидное стекло при 25оС. Использовавшаяся мощность лазерного излучения (с учетом потерь в системе оптической фокусировки луча) составляла 1450 мВт. Скорость сканирования составила 20 мкм/с. Ширина осаждаемой медной дорожки составила 85 мкм. Дорожка имела непрерывную структуру по данным оптической и электронной микроскопии.

Как показывают вышеприведенные примеры №1÷6, лазерно-индуцированное осаждение при использовании раствора заявленного изобретения эффективно протекает в широком диапазоне концентраций всех основных компонентов раствора меднения как на оксидном стекле, так и на стеклокерамике «ситалл СТ-50-1», как для растворов, содержащих лиганд ионов меди в сильнощелочной среде, так и при осаждении из нейтральных растворов в отсутствие лиганда. Высокая эффективность применения в ЛОМР низших алифатических спиртов независима от введения поверхностно-активной добавки, однако, наилучшие результаты достигаются при ее введении в раствор.

Технико-экономическая эффективность заявленного изобретения состоит в увеличении скорости сканирования в процессе лазерно-индуцированной металлизации диэлектриков в среднем 2÷8 раз (до 80 мкм/с) относительно прототипа, с сохранением проводимости на уровне лучших показателей прототипа, что позволяет повысить экономическую эффективность мелкосерийного производства печатных плат класса точности пять [11] по методу ЛОМР за счет снижения временных издержек процесса.

Литература

1. Патент РФ RU 2349685, опубликовано 20.03.2009, Бюл №8.

2. Патент РФ RU 2323553, опубликовано 27.04.2008, Бюл №12.

3. Патент РФ RU 2462537, опубликовано 27.09.2012, Бюл №27.

4. Патент РФ RU 2468548, опубликовано 27.11.2012, Бюл №33.

5. V.A. Kochemirovsky, L.S. Logunov, S.V. Safonov, I.I. Tumkin.Yu. S. Tver'yanovich, L.G. Menchikov. Sorbitol as an efficient reducing agent for laser-induced copper deposition // Applied Surface Science. 2012. №259. С.55- 58.

6. Кочемировский В.А., Менчиков Л.Г., Сафонов С.В., Бальмаков М.Д., Тумкин И.И., Тверьянович Ю.С. Лазерно-индуцированное осаждение металлов: химические реакции в растворе и активация диэлектрических поверхностей // Успехи химии. 2011. Т. 80, №9. С.905-920.

7. Государственный стандарт Союза ССР №23751-86 // Платы печатные. Основные параметры и конструкции. Утвержден 01.07.87.

1. Раствор для лазерно-индуцированной металлизации диэлектриков, содержащий соль меди, восстановитель и поверхностно-активную добавку, отличающийся тем, что в качестве восстановителя он содержит низший алифатический спирт с концентрацией 0,05÷2 моль/л водного раствора.

2. Раствор по п.1, отличающийся тем, что в качестве низшего алифатического спирта он содержит метиловый спирт с концентрацией 0,05÷2 моль/л водного раствора.

3. Раствор по п.1, отличающийся тем, что в качестве низшего алифатического спирта он содержит этиловый спирт с концентрацией 0,05÷2 моль/л водного раствора.

4. Раствор по п.1, отличающийся тем, что в качестве низшего алифатического спирта использован н-пропиловый спирт с концентрацией 0,05÷2 моль/л водного раствора.

5. Раствор по п.1, отличающийся тем, что в качестве низшего алифатического спирта использован изопропиловый спирт с концентрацией 0,05÷2 моль/л водного раствора.

6. Раствор по п.1, отличающийся тем, что в качестве соли меди он содержит формиат меди(II) с концентрацией 0,02÷0,6 моль/л водного раствора.

7. Раствор по п.1, отличающийся тем, что в качестве соли меди он содержит хлорид меди(II) с концентрацией 0,02÷0,04 моль/л водного раствора.