Способ энерготехнологической переработки сланца

Иллюстрации

Показать всеИзобретение может быть использовано в области переработки сланца для получения энергетического и технологического газов и химических продуктов, таких как метилтиофен, тиофен, бензол. Способ энерготехнологической переработки сланца включает полукоксование мелкозернистого сланца с твердым теплоносителем в барабанном реакторе (1). Полученную парогазовую смесь подают на термопреобразование в реактор термокаталитического преобразования с псевдоожиженным слоем (10) и регенератор катализатора (11) с выделением технологического газа. Технологический газ очищают в аппаратах для очистки (123, 125) от сероводорода и диоксида углерода с получением технологически активного газа, содержащего водород, предельные и непредельные углеводороды, оксид углерода, который затем нагревают до температуры выше или равной 750 °С и направляют на проведение высокотемпературной газификации пылевидного сланца в реакторе газификации пылевидного сланца (17) с размером частиц менее или равным 0,5 мм путем его высокоскоростного нагрева. Пылевидный остаток дожигают после разделения. Полученное тепло используют для высокоскоростного нагрева пылевидного сланца. Для нагрева очищенного технологически активного газа используют полученные газообразные продукты. Энергетический газ затем направляют в энергетический блок, включающий газотурбинную установку (20-22), дожимной газовый компрессор (23) и котел-утилизатор (5). Изобретение позволяет повысить теплоту сгорания энергетического газа, увеличить выход тиофена и метилтиофена на перерабатываемый сланец и повысить их концентрации в летучих продуктах термической переработки сернистого сланца. 1 з.п. ф-лы, 1 ил., 5 табл., 1 пр.

Реферат

Изобретение относится к комплексному энерготехнологическому использования твердого топлива, в частности к процессам термической переработки мелкозернистого и пылевидного топлива в аппаратах с газовым и твердым теплоносителем, и может быть использовано для получения энергетического и технологического газов, а также ценных химических продуктов, таких как метилтиофен, тиофен, бензол и др.

Недостатком ранее предложенного способа [Патент РФ №2125585, опубл. 27.01.1999 г.] термической переработки горючих сланцев в пылевидном состоянии путем смешения сланца в циклонном реакторе с газообразным окислителем, в качестве которого используют воздух или смесь кислорода с водяным паром, или смесь кислорода с диоксидом углерода, или воздух, обогащенный кислородом, является разбавлением летучих продуктов пиролиза большим количеством окислителя, необходимым для достижения температуры пиролиза, равной 700-800°C, что затрудняет их извлечение и снижается теплота сгорания пиролизного газа.

Известен способ термической переработки сернистых сланцев [Авторское свидетельство СССР №1122682, С10В 53/06, опубл. 07.11.1984 г.], взятый за прототип. Согласно этому способу часть сланца подвергается полукоксованию с твердым теплоносителем для получения парогазовой смеси, которую направляют в пиролизер, куда в качестве твердого теплоносителя подают золу с температурой 1000°C из циклонной топки. Другую часть сланца направляют в газификатор, где в среде продуктов полного сгорания кокса происходит газификация при 800-900°C. Газ газификации, пройдя циклон, направляется в смеситель, куда поступает и газ полукоксования, который после пиролиза освобожден от пыли в пылеуловителе и от смолы в системе конденсации. Смешанный газ сжигают в парогенераторе. Выделенную смолу подвергают в системе разделению на жидкие продукты.

Недостатком способа, защищенного этим патентом, является то, что газ, полученный в процессе газификации, разбавлен продуктами сгорания кокса и поэтому имеет низкую теплоту сгорания. (По нашим расчетам таблица 3, равную 3550 кДж/м3). Второй недостаток заключается в том, что газовый бензин, содержащийся в газе газификации, не улавливается, а сжигается в парогенераторе. В результате загрязняется окружающая среда вредными продуктами. Третий недостаток - велики затраты энергоресурсов в виде газифицируемого сланца для получения зольного теплоносителя.

Задачей настоящего изобретения является:

1. Повышение теплоты сгорания энергетического газа;

2. Повышение выхода ценных продуктов тиофена и метилтиофена на общую массу перерабатываемого сланца.

Поставленная задача достигаются тем, что способ энерготехнологической переработки мелкозернистого и пылевидного сланца включает полукоксование первой части сланца с твердым теплоносителем, термопреобразование полученной парогазовой смеси, выделение технологического газа и проведение высокотемпературной газификации второй части. Новым является то, что первую часть сланца, в качестве которой используют мелкозернистый сланец, направляют на полукоксование с твердым теплоносителем с получением парогазовой смеси, которую затем подвергают термопреобразованию с выделением технологического газа, который очищают от сероводорода и диоксида углерода с получением технологически активного газа, содержащего водород, предельные и непредельные углеводороды, оксид углерода, нагреваемого затем до температуры выше или равной 750°C и направляемого на проведение высокотемпературной газификации второй части сланца, в качестве которой используют пылевидный сланец с размером частиц менее или равным 0,5 мм, а высокотемпературную газификацию проводят путем его высокоскоростного нагрева при времени контакта, составляющем доли секунды, с получением парогазовых продуктов и пылевидного коксозольного остатка, который после разделения дожигают и полученное при этом тепло используют для нагрева очищенного технологически активного газа, очищают от газового бензина, сероводорода и углекислого газа, получая энергетический газ, направляемый в энергетический блок. Кроме этого, высокоскоростной нагрев пылевидного сланца и газификацию осуществляют при температуре 800-850°C.

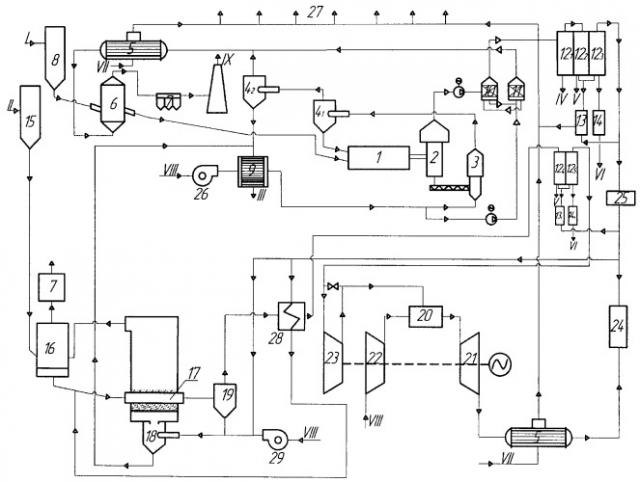

Сущность изобретения поясняется чертежом, где представлена технологическая схема установки для осуществления предлагаемого способа.

Технологическая схема содержит следующие аппараты и оборудование: 1 - барабанный реактор для полукоксования; 2 - устройство для разделения парогазовой смеси и полукокса; 3 - аэрофонтанная технологическая топка; 41, 42 - циклоны для фракционирования и выделения зольного остатка; 5 - котел-утилизатор; 6, 16 - сушилки; 7 - электрофильтр; 8, 15 - расходные бункеры - усреднители сланца; 9 - зольный подогреватель воздуха; 10 - реактор термокаталитического преобразования ПГС с псевдоожиженным слоем; 11 - регенератор катализатора; 121 - аппараты для выделения жидких сланцевых продуктов; 13-131 - котельная для обезвреживания под смольной воды; 14-141 - установка для получения газовой серы; 17 - реактор газификации пылевидного сланца; 18 - циклонная топка для сжигания кокса; 19 - циклон выделения коксозольного остатка; 20 - камера горения газотурбинной установки (ГТУ); 21 - газовая турбина; 22 - воздушный компрессор; 23 - дожимной газовый компрессор; 24 - установка для получения инертного газа; 25 - система межцеховых трубопроводов технологического и инертного газа; 26 - воздушная компрессорная станция; 27 - межцеховой паропровод; 28 - теплообменник-утилизатор для передачи теплоты от парогазовой смеси на выходе из циклона 19 к технологически активному газу, поступающему в трубчатый реактор 17; 29 - аппарат, содержащийся в блоке газификации - турбовоздуходувка. Материальные потоки: I - сланец карьерный (фракция 3-15 мм); II - сланец карьерный (фракция менее 1 мм); III - зольный остаток; IV - тяжелая смола; V - газовый бензин; VI - сера; VII - химочищенная вода; VIII - атмосферный воздух; IX - дымовые газы.

Способ энерготехнологической переработки осуществляют следующим образом. Из бункера 8 сланец карьерный (фракция 0,5-10 мм) поступает в блок установки с твердым теплоносителем (УТТ), содержащий аппараты 1-7 и 9. В барабанном реакторе 1 происходит полукоксование мелкозернистого сланца. Из устройства для разделения парогазовой смеси и полукокса 2 парогазовую смесь (ПГС) отсасывают эксгаустером и подают в блок термокаталитического преобразования ПГС, содержащий аппараты 10 и 11. Аппараты (121) предназначены для выделения жидких сланцевых продуктов и 122, 124 - газового бензина, содержащего ценные сераорганические соединения (тиофен, метилтиофен), а также ароматические углеводороды. Затем производят очистку соответственно технологического и энергетического газа от сероводорода и диоксида углерода в аппаратах 123, 125, при этом получают технологический активный газ, содержащий водород, предельные и непредельные углеводороды, оксид углерода. Аппараты 13-131 и 14-141 предназначены соответственно для обезвреживания сточной воды и получения газовой серы. Очищенный технологический активный газ предварительно нагревают до температуры не менее 750°C и направляют в блок газификации пылевидного сланца, содержащий аппараты 16-19 и аппараты 7, 28 и 29. В блоке газификации в трубчатом реакторе 17 проводят высокоскоростной нагрев пылевидного сланца с размером частиц менее или равным 0,5 мм, при времени контакта, составляющем доли секунды, например 0,9 сек, и газификацию пылевидного сланца в среде технологически активного газа с получением энергетического газа. Высокоскоростной нагрев пылевидного сланца и газификацию осуществляют при температуре 800-850°C.

Ограничение размера пылевидных частиц меньше или равно 0,5 мм вызвано тем, что в технологической схеме, представленной на чертеже, предусмотрена раздельная подача мелкозернистого сланца размером частиц 0,5-10 мм на полукоксование без пылевидных частиц, загрязняющих получаемую смолу. Ограничение температуры подогрева технологически активного газа в теплообменнике 28 не менее 750°C обусловлено оптимальным режимом работы блока газификации установки.

В трубчатом реакторе 17 осуществляются процессы деструктивных превращений органической массы сланца и выделения низкомолекулярных соединений. Происходит перераспределение вещества между твердой и газовой фазами потока.

Низкомолекулярные продукты газификации переходят в газовую фазу потока. В частицах пылевидного кокса остаются высокомолекулярные продукты газификации, состоящие в основном из углерода. Таким образом, газовая фаза потока перед циклоном выделения коксозольного остатка 19 состоит из смеси газовых компонентов технологически активного газа и горючих компонентов - низкомолекулярных продуктов газификации органической массы сланца. При температуре газификации пылевидного сланца, равной 800°C, теплота сгорания такой газовой смеси, не очищенной от сероводорода и диоксида углерода, составляет 15325,7 кДж/м3 (таблица 1), а очищенной составляет 18156 кДж/м3 (таблица 2), что значительно выше теплоты сгорания энергетического газа, полученного в прототипе (Таблица 3).

В таблице 1 представлен расчет состава неочищенного энергетического газа и его теплоты сгорания на выходе из трубчатого реактора 17 при газификации пылевидного сланца в потоке технологически активного газа по предлагаемому способу.

| Таблица 1 | ||||||||

| Состав газа, полученный при термокаталитическом преобразовании ПГС и последующей его очисткой от H2S и CO2. Теплота сгорания технологически активного газа: QI=26051 кДж/м3 | Состав газа, полученного при высокоскоростном нагреве пылевидного сланца с электрообогревом трубчатого реактора. На лабораторном стенде. (Экспериментальные данные) Теплота сгорания полученного газа: QI=14404,6 кДж/м3 | Расчетный состав неочищенного энергетического газа на выходе из реактора поз. 17 с газификацией пылевидного сланца в потоке технологически активного газа. Теплота сгорания полученного газа: QI=15325,7 кДж/м3 | ||||||

| Наименование компонента | Кол-во, % | Кол-во, м3/кг | Наименование компонента | Кол-во, % | Кол-во, м3/кг | Наименование компонента | Кол-во, % | Кол-во, м3/кг |

| CO2 | - | - | CO2 | 16,5 | 0,050 | CO2 | 13,88 | 0,050 |

| N2 | - | - | N2 | 9,3 | 0,028 | N2 | 7,77 | 0,028 |

| H2O | - | - | H2O | - | - | H2O | - | - |

| H2 | 32,83 | 0,018 | H2 | 36 | 0,110 | H2 | 35,55 | 0,128 |

| CnH2n+2 | 24,92 | 0,0136 | CnH2n+2 | 12,4 | 0,037 | CnH2n+2 | 14,05 | 0,0506 |

| CnH2n | 10,59 | 0,0058 | CnH2n | 5.8 | 0,0177 | CnH2n | 6,52 | 0,0235 |

| CO | 31,64 | 0,0174 | CO | 18,8 | 0,057 | CO | 20,66 | 0,0744 |

| H2S | - | - | H2S | 1,2 | 0.0036 | H2S | 1,0 | 0,0036 |

| Всего | 100 | 0.055 | Всего | 100 | 0,306 | Всего | 100 | 0.36 |

Состав неочищенного от сероводорода и диоксида углерода энергетического газа (Таблица 1) рассчитан по материальным балансам процесса газификации пылевидного сланца в трубчатом реакторе и процессов на стадии термокаталитического преобразования парогазовой смеси после полукоксования мелкозернистого сланца.

| Таблица 2 | ||||||||

| Расчет состава энергетического газа, очищенного от H2S и CO2, и его теплоты сгорания на выходе из реактора 17 при газификации пылевидного сланца по предлагаемому способу. | ||||||||

| Состав газа, полученного при термокаталитическом преобразовании ПГС и его очистки от H2S и CO2. Теплота сгорания: QI=26051 кДж/м3 | Состав газа, полученного при высокоскоростном нагреве пылевидного сланца с электрообогревом трубчатого реактора. На лабораторном стенде. (Экспериментальные данные) Теплота сгорания полученного газа: QI=14404,6 кДж/м3 | Расчетный состав очищенного от H2S и CO2. *энергетического газа на выходе из реактора поз.17 с газификацией пылевидного сланца в потоке технологического газа. Теплота сгорания полученного газа: QI=18158,8 кДж/м3 | ||||||

| Наименование компонента | Кол-во, % | Кол-во, м3/кг | Наименование компонента | Кол-во, % | Кол-во, м3/кг | Наименование компонента | Кол-во, % | Кол-во, м3/кг |

| CO2 | - | - | CO2 | 16,5 | 0,050 | CO2 | - | - |

| N2 | - | - | N2 | 9,3 | 0,028 | N2 | 9,21 | 0,028 |

| H2O | - | - | H2O | - | - | H2O | - | - |

| H2 | 32,83 | 0,018 | H2 | 36 | 0,110 | H2 | 42,1 | 0,128 |

| CnH2n+2 | 24,92 | 0,0136 | CnH2n+2 | 12,4 | 0,037 | CnH2n+2 | 16,64 | 0,0506 |

| CnH2n | 10,59 | 0,0058 | CnH2n | 5.8 | 0,0177 | CnH2n | 7,73 | 0,0235 |

| CO | 31,64 | 0,0174 | CO | 18,8 | 0,057 | CO | 24,47 | 0,0744 |

| H2S | - | - | H2S | 1,2 | 0.0036 | H2S | - | - |

| Всего | 100 | 0,055 | Всего | 100 | 0,306 | Всего | 100 | 0,304 |

*Состав энергетического газа (Таблица 2) рассчитан по материальным балансам процесса газификации пылевидного сланца в трубчатом реакторе и процессов на стадии термокаталитического преобразования парогазовой смеси после полукоксования мелкозернистого сланца и его очистки от сероводорода и диоксида углерода в соответствующих устройствах.

| Таблица 3 | ||||||||

| Расчет состава газа и его теплоты сгорания на выходе из газификатора 4 при газификации пылевидного сланца в среде продуктов полного сгорания кокса по прототипу. | ||||||||

| Состав продуктов полного сгорания кокса | Состав газа, полученного при высокоскоростном нагреве пылевидного сланца с электрообогревом трубчатого реактора. На лабораторном стенде. (Экспериментальные данные)Теплота сгорания газа: QI=14404,6 кДж/м3 | Расчетный состав неочищенного энергетического газа на выходе из реактора поз. 17 с газификацией пылевидного сланца в потоке продуктов полного сгорания кокса.Теплота сгорания газа: QI=3550 кДж/м3 | ||||||

| Наименование компонента | Кол-во, % | Кол-во, м3/кг с.с. | Наименование компонента | Кол-во, % | Кол-во, м3/кг с.с. | Наименование компонента | Кол-во, % | Кол-во, м3/кг с.с. |

| CO2 | 18 | 0,166 | CO2 | 16,5 | 0,050 | CO2 | 17,58 | 0,216 |

| N2 | 74 | 0,68 | N2 | 9,3 | 0,028 | N2 | 57,6 | 0,708 |

| H2O | 8 | 0,073 | H2O | - | - | H2O | 5,93 | 0,073 |

| Всего | 100 | 0,923 | H2 | 36 | 0,110 | H2 | 8,95 | 0,11 |

| CnH2n+2 | 12,4 | 0,037 | CnH2n+2 | 3,01 | 0.037 | |||

| CnH2n | 5,8 | 0,0177 | CnH2n | 1,44 | 0,0177 | |||

| CO | 18,8 | 0,057 | CO | 4,64 | 0,057 | |||

| H2S | 1,2 | 0.0036 | H2S | 0,292 | 0,0036 | |||

| Всего | 100 | 0,306 | Всего | 100 | 1,229 |

В предлагаемом способе поток газовзвеси нагревается до температуры 800-850°C, воспринимая теплоту через стенку трубчатого реактора 17 от засыпки инертных твердых частиц, приведенных при работе установки в состояние высокотемпературного псевдоожиженного слоя. Данный режим газификации характеризуется высоким переходом потенциальной теплоты сланца в газ и снижением балластных компонентов в продуктовом энергетическом.

В циклоне 19 происходит разделение парогазовых продуктов и пылевидных коксозольных частиц. Пылевидный коксозольный остаток направляется в циклонную топку 18 для дожигания. Высокотемпературные газообразные продукты сгорания кокса используются как теплоноситель для кондуктивного нагрева сланца в реакторе 17 и сушки пылевидного сланца в сушилке 16.

Смесь летучих продуктов из реактора 17 через теплообменник-утилизатор 28 направляется в систему улавливания газового бензина 124 и очистки энергетического газа от сероводорода и углекислого газа 125. Очищенный энергетический газ направляется в энергетический блок, включающий газотурбинную установку 20-22 (ГТУ), дожимной газовый компрессор 23 и котел-утилизатор 5.

Для рассматриваемого режима газификации пылевидного сланца общая характеристика газового бензина показана в таблице 4

Как следует из таблицы 4 газовый бензин, полученный при высокоскоростном процессе газификации сланца в потоке активного газа, представляет собой смесь бензольных углеводородов и сернистых соединений, представленных в основном тиофеном и метилтиофеном. Выделение газового бензина из смеси неконденсирующихся газовых продуктов осуществляется по технологии, принятой на коксохимических заводах для улавливания сырого бензола.

Повышенное содержание предельных и непредельных углеводородов в активном газе позволяет получить дополнительное количество тиофена и метилтиофена в газовом бензине за счет реакций взаимодействия предельных и непредельных углеводородов с сероводородом, содержащимся в энергетическом газе. Катализирующее влияние на ускорение указанных реакций оказывают компоненты минеральной массы сланца (K2O, Al2O3 SiO2).

В таблице 4 представлены экспериментальные данные состава газового бензина, полученного при различных условиях ведения процесса газификации пылевидного сланца в трубчатом реакторе.

| Таблица 4 | ||||||||||||

| Состав газового бензина. Содержащиеся в газовом бензине ценные сераорганические соединения тиофен и метилтиофен образуются в трубчатом реакторе 17 за счет реакций каталитического взаимодействия С2-C5 углеводородов, содержащихся в газе, полученном при газификации сланца и сероводорода, продукта разложения серы исходного сланца | ||||||||||||

| Температура, °C | Выход газового бензина | Состав газового бензина, масс.% | ||||||||||

| г/кг сух. сланца | % на сух. сланец | % на органическое вещество | «головка» | бензол | тиофен | толуол | метил-тиофен | Этил-бензол | м + п ксилол | O-ксилол | пик за ксилолом | |

| 600 | 3 | 0,3 | 1.0 | 26,0 | 10,7 | 6,2 | 13,0 | 12,6 | 3.9 | 13,0 | 4.4 | 10,2 |

| 800 | 9 | 0,9 | 3.0 | 1.5 | 56,2 | 11,5 | 19.5 | 4,2 | 2,0 | 1,8 | 0,7 | 2,1 |

Данные таблицы 4 показывают, что с увеличением температуры газификации с 600°C до 800°C концентрация тиофена в газовом бензине увеличивается с 6,2 до 11,5 масс.%, а выход газового бензина повышается с 3 до 9 г на кг сухого сланца. С точки зрения концентрации тиофена в газовом бензине температура 800°C является наиболее оптимальной.

При этой температуре выход тиофена 1,03 г на кг сухого сланца, а метилтиофена 0,378 г на кг сухого сланца.

При 850°C выход тиофена 0,957 г на кг сухого сланца, а метилтиофена 0,693 г на кг сухого сланца.

Пример (сравнительный). Результаты энерготехнологической переработки волжского горючего сланца по прототипу и предлагаемому способу приведены в таблице 5

| Таблица 5 | ||

| Показатели | Способ переработки | |

| Прототип | Предлагаемый | |

| 1. Блок газификация пылевидного сланца, | ||

| Температура процесса, °C | 800-900 | 800-850 |

| Техническая характеристика сланца: | ||

| Влажность, Wa, % | - | 4,07 |

| Содержание на сухое вещество, % | ||

| Зольность, Ad | 44,57 | 56,9 |

| Углекислота карбонатная, ( C O 2 ) M d | 6,99 | 13,1 |

| Условная органическая масса, 100 − ⌊ ( C O 2 ) M d + A d ⌋ | 48,44 | 30 |

| Сера общая, S t d | 5,72 | 4,5 |

| Гранулометрический состав газифицируемого пылевидного сланца, мм | Нет данных | 0-0,5 |

| Выход газа энергетического, м3/кг сухого сланца | 1,229 | 0,304 |

| Состав газа, об. %: | Таблица 3 | Таблица 2 |

| диоксид углерода | 17,58 | - |

| Азот | 57,6 | 9,21 |

| водяной пар | 5,93 | - |

| Водород | 8,95 | 42,1 |

| предельные углеводороды | 3,01 | 16,64 |

| непредельные углеводороды | 1,44 | 7,73 |

| оксид углерода | 4,64 | 24,47 |

| Сероводород | 0,292 | 0 |

| Теплота сгорания энергетического газа низшая, МДж/нм3 | 3,55 | 18,158 |

| Выход газового бензина, г/кг сухого сланца | Не указан* | 9•• |

| Состав газового бензина, масс.%: | Не указан | Таблица 4 |

| Головка | - | 1,5 |

| Бензол | - | 56,2 |

| Тиофен | - | 11,5 |

| Толуол | - | 19,5 |

| Метилтиофен | - | 4,2 |

| Этилбензол | - | 2,0 |

| м+п ксилол | - | 1.8 |

| O-ксилол | - | 0,7 |

| Пик за o-ксилолом | - | 2,2 |

| • Газовый бензин в известной технологической схеме не улавливается, а сжигается в парогенераторе, при этом загрязняется окружающая среда сераорганическими соединениями, содержащимися в газовом бензине. |

| •• Газовый бензин в предлагаемой технологической схеме улавливается. Из него методом экстрактивной ректификации выделяются ценные продукты - тиофен, метилтиофен и др. | ||

| Продолжение таблицы 5 | ||

| Показатели | Способ переработки | |

| Прототип | Предлагаемый | |

| 2. Аппараты для выделения газового бензина и очитки энергетического газа от кислых газов после блока газификации пылевидного сланца: | Не включены в технологическую схему | Аппараты 124 и 125 |

| Выход ценных продуктов (кг/т условной органической массы): | - | |

| Метилтиофен | - | 1,25 |

| Тиофен | - | 3,44 |

| Бензол | - | 16,8 |

| Толуол | - | 5,84 |

| Газовая сера | - | 25,3 |

| Показатели | Способ переработки | |

| Прототип | Предлагаемый | |

| 3. Блок термокаталитического преобразовании парогазовой смеси, полученной после полукоксования сланца позиции 10-11 и аппараты для выделения жидких сланцевых продуктов 121, аппараты для выделения газового бензина 122 и очистки технологического газа от сероводорода и углекислого газа 123. | На золе при температуре 850-900°C | На катализаторе при температуре 550-575°C |

| Выход ценных продуктов (кг/т условной органической массы): | ||

| Метилтиофен | - | 23,8 |

| Тиофен | 5,91 | 13,5 |

| Бензол | 17,7 | 16,5 |

| Толуол | - | 17,23 |

| Легкие компоненты | - | 14,43 |

| Сланцевая смола | - | 123,2 |

| Газовая сера | 41,24 | 96,8 |

| 4. Энергетический блок: | Парогенератор | Газотурбинная установка. |

| Позиция 12 | Позиции 5, 20-24 | |

| Энергетический газ получают м3/т сухого сланца | 1159,3 | 304 |

| Теплота сгорания энергетического газа | Не указана. По нашим расчетам таблица 3 QI=3550 кДж/м3 | 18,031 По нашим расчетам Таблица 2 QI=18158,8 кДж/м3 |

| Выход технологического газа, м3/т сухого сланца, | 177,3 | 55,8 |

| Теплота сгорания технологического газа МДж/м3 | Не указана | 26,051 |

| Суммарный выход ценных продуктов в блоках 2 и 3 (кг/т условной органической массы) | Прототип | Предлагаемый |

| Блок 3 | Блоки 2 и 3 | |

| Метилтиофен | - | 25,05 |

| Тиофен | 5,91 | 16,94 |

| Бензол | 17,7 | 33,3 |

| Толуол | - | 23,07 |

| Легкие компоненты | - | 14,43 |

| Сланцевая смола | - | 123,2 |

| Газовая сера | 41,24 | 122,1 |

Таким образом, суммарный выход ценных продуктов метилтиофена увеличивается в 25 раз, а тиофена в 2,86 раза по сравнению с прототипом. Отсутствует разбавление энергетического газа в трубчатом реакторе продуктами сгорания кокса в сравнении с прототипом, в связи с этим повышается теплота сгорания энергетического газа с 3550 до 18158 кДж/м3, повышается концентрация газового бензина в энергетическом газе с 7 до 25 г/м3, по сравнению с прототипом.

1. Способ энерготехнологической переработки сланца, включающий полукоксование первой части сланца с твердым теплоносителем, термопреобразование полученной парогазовой смеси, выделение технологического газа и проведение высокотемпературной газификации второй части, отличающийся тем, что в качестве первой части сланца, направляемой на полукоксование, используют мелкозернистый сланец, технологический газ очищают от сероводорода и диоксида углерода с получением технологически активного газа, содержащего водород, предельные и непредельные углеводороды, оксид углерода, нагреваемого затем до температуры выше или равной 750°C и направляемого на проведение высокотемпературной газификации второй части сланца, в качестве которой используют пылевидный сланец с размером частиц менее или равным 0,5 мм, а высокотемпературную газификацию проводят путем его высокоскоростного нагрева при времени контакта, составляющем доли секунды, с получением парогазовых продуктов и пылевидного остатка, который после разделения дожигают и полученное при этом тепло используют для высокоскоростного нагрева пылевидного сланца, а газообразные продукты используют для нагрева очищенного технологически активного газа, получая энергетический газ, направляемый в энергетический блок.

2. Способ энерготехнологической переработки мелкозернистого и пылевидного сланца по п.1, отличающийся тем, что высокоскоростной нагрев пылевидного сланца и газификацию осуществляют при температуре 800-850°C.