Способ изготовления половой панели и половая панель

Иллюстрации

Показать всеИзобретение относится к способу изготовления половой панели, а также к половой панели, содержащей несущую плиту, пробковый слой, грунт и декоративный слой. Способ изготовления половой панели (1), содержащей несущую плиту (2), пробковый слой (3), грунт (5) и декоративный слой (6), заключается в том, что пробковый слой (3) наносят на несущую плиту (2), причем для образования грунта (5) на пробковый слой (3) наносят жидкую лаковую систему с долей летучих компонентов максимум 10 об.% и на грунт (5) наносят и/или накатывают декоративный слой (6). Технический результат - получение лишенной лунок поверхности грунта. 2 н. и 16 з.п. ф-лы, 3 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к способу изготовления половой панели, содержащей несущую плиту, пробковый слой, грунт и декоративный слой. Кроме того, изобретение относится к изготовленной таким образом половой панели.

Уровень техники

Из практики известны пробковые полы, содержащие несущую плиту из древесного материала. Несущие плиты снабжены известными замковыми системами, благодаря чему возможно соединение без клея однородных половых панелей в плавающее половое покрытие.

Пробковые полы обладают тем свойством, что благодаря небольшой теплопроводности и высокой упругости пробки они на ощупь приятные, в частности теплые и мягкие. С другой стороны, многие потенциальные клиенты считают поверхность пробки невзрачной. Поэтому пробковый слой частично снабжается грунтом, на котором печатается декоративный слой, так что положительные свойства пробки могут быть комбинированы с оптически предпочтительным дизайном, например в виде деревянной поверхности.

Однако на практике оказалось, что декоративный слой соответственно напечатанных пробковых полов часто не имеет удовлетворительного качества. Так, в декоративном слое постоянно возникают точечные дефекты. В этих дефектных местах декор прерван или не имеет нужного внешнего вида.

Раскрытие изобретения

Лежащая в основе изобретения техническая задача состоит в создании способа изготовления половой панели описанного выше типа и соответственно изготовленной половой панели, которые обеспечивали бы декоративные слои лучшего качества.

Эта задача решается в части способа признаками п.1 формулы тем, что

- на несущую плиту наносится пробковый слой;

- для образования грунта на пробковый слой наносится жидкая лаковая система с долей летучих компонентов максимум 10 об.% и

- на грунте печатается декоративный слой.

Кроме того, задача решается в части половой панели признаками п.15 формулы тем, что она изготовлена описанным выше способом.

При этом под лаковой системой следует понимать материал или смесь материалов, наносимую на пробковый слой. При сушке или отверждении лаковой системы возможные летучие компоненты улетучиваются. Оставшийся грунт называется тогда лаком или лаковым слоем. К тому же следует исходить из того, что для сокращения числа операций и экономии дополнительного материала грунт наносится прямо на пробковый слой. Однако можно предусмотреть между грунтом и пробковым слоем еще, по меньшей мере, один дополнительный слой. Также можно предусмотреть еще один дополнительный слой между пробковым слоем и несущей плитой. Этим дополнительным слоем может быть клеевой слой для приклеивания пробкового слоя и/или другой слой.

Согласно изобретению обнаружено, что дефекты качества декора возникают преимущественно так, где на пробковой поверхности возникают так называемые поврежденные места. В них из-за предшествующих этапов обработки на поверхности отсутствуют мелкие пробковые частицы. Поэтому пробковая поверхность имеет в поврежденных местах углубления. Традиционные лаковые системы для образования грунта на пробковых поверхностях заполняют эти углубления, образуя равномерную поверхностную пленку.

При последующем отверждении лака, например сушке лаковой системы, содержащиеся в ней летучие компоненты улетучиваются. В результате этого соответственно уменьшается толщина слоя. В зоне углублений, где лаковая система имеет соответственно большую толщину слоя, толщина слоя при сушке уменьшается сильнее, чем в зоне без поврежденных мест. Поэтому после сушки лаковой системы на поверхности возникающего, таким образом, грунта остаются лунки, а именно в зонах углублений или поврежденных мест на пробковой поверхности. Эти лунки могут быть относительно глубокими, поскольку традиционные лаковые системы имеют, в основном, летучую долю растворителя порядка 40-65 об.%.

Кроме того, было установлено, что над лунками на грунте нередко не печатается или печатается лишь недостаточный декоративный слой. Печать декора происходит посредством печатного устройства, которое направляется по поверхности и может быть выполнено в виде печатного цилиндра. В зоне лунок печатное устройство может потерять контакт с грунтом, так что там не наносится или наносится лишь недостаточный декоративный слой. Это не только связано с ухудшением внешнего вида, но и еще больше углубляет лунки, из-за чего дополнительно ухудшается нанесение других поверхностных слоев.

Кроме того, оказалось, что возникающие при нанесении грунта лунки даже за счет последующего шлифования грунта, называемого отчасти шлифуемым грунтом, адгезионным грунтом или праймером, не удается или удается удалить лишь недостаточно. За счет шлифования, осуществляемого обычно для выравнивания грунта, снимается недостаточно материала, чтобы получить поверхность грунта без лунок.

Даже более длительное шлифование с большим съемом материала как таковое лишь условно подходит для получения лишенной лунок поверхности грунта. Поскольку средняя толщина слоя грунта очень мала, ограничен также допустимый съем материала при шлифовании.

В результате изобретение позволило прийти к тому неожиданному выводу, что возникновения лунок в декоративном слое можно избежать или, по меньшей мере, заметно уменьшить за счет применения так называемых лаковых систем «High-Solid». Такие системы в смысле изобретения имеют долю летучих компонентов, в частности долю растворителя, максимум 10 об.%. В соответствии с этим лаки «High-Solid» отличаются преимущественно уменьшением объема максимум 10 об.%.

Благодаря этому принципиальным образом достигается то, что относительное уменьшение толщины слоя при отверждении и/или сушке лаковой системы относительно мало, поэтому абсолютное отличие в уменьшении толщины слоя между зонами с углублениями в пробковом слое и зонами без таких углублений во время отверждения и/или сушки очень мало. По этой причине оставшиеся в грунте лунки имеют, если вообще имеют, лишь очень небольшую глубину, которая не ухудшает нанесение других слоев на грунт.

В соответствии с классическими понятиями доли растворителя в лаковой системе могут оставаться в ней в виде неиспарившегося остатка или химически связанными во время реакции лаковой системы с грунтом, даже если растворитель сам по себе летучий. Другими словами, в случае летучих компонентов лаковой системы речь может идти о доле растворителя в ней. Однако этого не требуется, поскольку растворитель может содержать еще другие, нелетучие, компоненты или при отверждении лаковой системы не вытесняется. Под летучими компонентами понимаются, следовательно, те компоненты, которые при сушке или отверждении лаковой системы вытесняются из нее. Кроме того, из-за предпочтительных условий процесса изготовления половых панелей под летучими компонентами понимаются преимущественно такие, которые испаряются в стандартных условиях (1 атм; 25°C), в частности, однако, при 1 атм и 40-50°C.

Реакция компонентов растворителя, например, в результате сшивания, как и улетучивание его летучих компонентов, может способствовать уменьшению объема лаковой системы. Чем больше уменьшение объема в результате реакции или сшивания компонентов растворителя лаковой системы, тем меньше должна быть, как правило, доля летучих компонентов в ней, с тем чтобы уменьшение объема в целом не превышало критического в отношении образования лунок значения.

При необходимости лаковая система может быть также полностью лишена летучих компонентов, если она, тем не менее, является жидкой. Под жидкой лаковой системой следует понимать в целом текучую лаковую систему. Следовательно, вязкость лаковой системы достаточно велика, чтобы придать ей жидкий, во всяком случае, пастообразный характер. Благодаря такой жидкой лаковой системе достигается то, что она может проникать в углубления на пробковой поверхности, чтобы соответственно заполнить их. Порошковые лаковые системы, состоящие исключительно из твердых веществ, нельзя считать жидкими. Порошковые лаковые системы также не подходят для заполнения углублений в пробковом слое и, следовательно, для получения ровной, лишенной лунок поверхности грунта. Таким образом, жидкая лаковая система в смысле изобретения содержит, по меньшей мере, один жидкий компонент. Он представляет собой преимущественно один компонент растворителя. Он может, например, химически реагировать или вытесняться при отверждении.

В первом предпочтительном варианте способа для образования грунта наносится лаковая система с долей летучих компонентов максимум 5 мас.%. В результате этого дополнительно снижается склонность к образованию лунок на поверхности грунта. Однако в то же время может наноситься достаточно равномерный во многих случаях лаковый слой. Далее в этой связи предпочтительно, если лаковая система имеет долю летучих компонентов максимум 3 об.%. При подходящем ведении способа можно, с одной стороны, достичь равномерного нанесения лака, а, с другой стороны, - более или менее полностью предотвратить возникновение лунок. В качестве альтернативы или дополнительно лаковая система может иметь для образования грунта долю летучих компонентов максимум 10 об.%, преимущественно максимум 5 об.%, в частности максимум 3 об.%. Это справедливо, например, тогда, когда из-за больших отличий в плотности компонентов лаковой системы помимо объема доли летучих компонентов должна быть соответственно установлена также массовая доля, чтобы обеспечить равномерное нанесение лаковой системы.

Для образования грунта можно вследствие малой доли летучих компонентов использовать отверждаемую излучением лаковую систему. В этих лаковых системах при отверждении под действием излучения, по меньшей мере, один компонент растворителя сшивается с другим компонентом лаковой системы. Следовательно, этот компонент растворителя не должен или должен в заметно меньшей степени вытесняться за счет сушки. Вследствие более высокой доли жидких компонентов эти лаковые системы могут иметь достаточно низкую вязкость для равномерного нанесения лаковой системы. При этом вследствие упрощенных обращения и ведения способа напрашивается использование УФ-отверждаемой лаковой системы. Отверждение лаковой системы происходит при этом предпочтительно непосредственно после ее нанесения, поскольку нанесенные впоследствии слои могут ухудшить проникновение излучения в лаковую систему для ее равномерного отверждения.

Независимо от отверждения лаковой системы можно для образования грунта использовать предпочтительно лаковую систему на основе акриловой смолы. Соответствующие лаковые системы хорошо перерабатываются и образуют грунт с предпочтительными физическими свойствами. Это справедливо, в частности, тогда, когда лаковая система содержит, по меньшей мере, полиакрилат и/или, по меньшей мере, полиметакрилат.

Чтобы сушку и/или отверждение лаковой системы для образования грунта можно было ускорить, пробковый слой перед ее нанесением может быть нагрет до температуры 40-60°C. При этом, в принципе, предпочтительны более высокие температуры, однако слишком высокая температура может привести к расширению пробковых клеток в пробковом слое, чего следует избегать из-за образования дополнительных неровностей. Поэтому особенно целесообразным оказался нагрев пробкового слоя примерно до 50°C.

Лаковая система для образования грунта наносится на пробковый слой преимущественно с помощью валковой машины. Она содержит предпочтительно наносящий валок, который наносит на пробковый слой определенное количество лаковой системы. При этом наносящий валок вращается в направлении транспортировки еще не готовой половой панели. Наносящий валок может взаимодействовать с дозирующим валком с образованием зазора, над которым находится лаковая система и в соответствии с межвалковым зазором захватывается наносящим валком. В направлении транспортировки после наносящего валка может быть предусмотрен вращающийся против направления транспортировки разглаживающий валок, образующий с пробковым слоем определенный зазор, который определяет толщину слоя лаковой системы. Разглаживающий валок может быть хромирован или иметь внешний слой из твердого сплава или керамики, с тем чтобы могла образоваться как можно более ровная поверхность пленки лаковой системы. За счет направления вращения разглаживающего валка и/или за счет нанесения лаковой системы посредством наносящего валка она равномерно проникает в углубления пробковой поверхности. Нанесение лаковой системы может осуществляться также иным образом. Однако должен быть предусмотрен регулируемый по ширине зазор, чтобы можно было образовать грунт определенной и равномерной толщины слоя.

Транспортировка еще не готовой половой панели через машину может осуществляться посредством, по меньшей мере, одного ленточного транспортера, причем под наносящим валком и/или разглаживающим валком может быть предусмотрен валок противодавления, который образует с другим валком межвалковый зазор определенной ширины. По меньшей мере, один валок противодавления может быть обрезинен и/или приводиться во вращение. При необходимости, по меньшей мере, один валок противодавления представляет собой также приводной валок для ленточного транспортера.

Чтобы разгладить грунт после нанесения на пробковый слой и/или улучшить адгезию дополнительного слоя к грунту, последний может после нанесения шлифоваться. При необходимости это может осуществляться также в несколько этапов с разной зернистостью.

Нанесение декора может быть упрощено за счет того, что на грунт сначала наносится грунтовочная краска. Она накатывается на грунт преимущественно посредством подходящего наносящего валка. При этом также для нанесения грунтовочной краски может использоваться печатное устройство, причем, однако, грунтовочная краска иначе, чем при печати декоративного слоя, наносится на всю поверхность в виде узора. За счет нанесения грунтовочной краски цвет грунта не нарушает декор. Грунтовочная краска может также соответствовать основному цвету декора и образовать, таким образом, часть видимого впоследствии декора. Слой грунтовочной краски можно рассматривать, следовательно, как часть декоративного слоя. Однако для образования грунта может использоваться также лаковая система, содержащая соответствующие пигменты, так что грунт уже содержит нужную грунтовочную краску. Она наносится преимущественно посредством валка, в частности, печатного аппарата.

На грунтовочной краске или в качестве альтернативы на грунте предпочтительно посредством печатных цилиндров печатается декоративный слой. При этом, в частности, предпочтителен метод глубокой печати. Чтобы достичь как можно более привлекательного декора, для нанесения декоративного слоя за несколько операций используется преимущественно многокрасочный печатный аппарат. За каждую операцию наносится другая краска декора. Однако последний может наноситься также иным образом, например посредством цифровой печати.

Чтобы декоративный слой можно было снабдить заделкой для защиты от истирания, предлагается наносить на декоративный слой промотор адгезии. Однако, в принципе, заделочный слой может наноситься на декоративный слой также без промотора адгезии, например, для экономии материалов. В зависимости от нужной заделки декоративного слоя и последующего нагружения половой панели заделочный слой может быть выполнен многослойным и наноситься за несколько операций.

Пробковый слой может иметь плотность, по меньшей мере, 550 кг/м3. При этом более высокая плотность пробки приводит к уменьшению и/или к менее выраженным поверхностным углублениям в пробковом слое (поврежденные места). Поэтому может быть также предпочтительным, если плотность пробкового слоя составляет, по меньшей мере, 650 кг/м3. Однако возрастание плотности может также ухудшить упругость пробкового слоя, что следует учитывать при выборе пробкового материала.

В качестве альтернативы или дополнительно углубления в пробковом слое могут быть ограничены самой его толщиной. Для этого может использоваться, например, пробковый слой толщиной менее 2 мм. Если это ухудшает упругость или изолирующее действие пробки, то пробковый слой может также иметь толщину менее 1,5 мм.

Для компенсации напряжений в половой панели рекомендуется предусмотреть на обратной стороне несущей плиты так называемый стабилизирующий слой (противонатяжение). Предпочтительно он образован также пробковым слоем. При этом особенно хорошая компенсация напряжений достигается тогда, когда пробковые слои с обеих сторон несущей плиты состоят из одинакового материала и/или имеют одинаковую толщину. При необходимости стабилизирующий слой может быть предусмотрен в виде пробкового слоя, аналогичного снабжаемому грунтом пробковому слою. Однако в качестве стабилизирующего слоя может использоваться другой пробковый слой и/или другой материал, если за счет этого сокращаются, например, расходы на материалы.

Названная выше задача решается также посредством половой панели, содержащей несущую плиту, пробковый слой, грунт и декоративный слой и изготовленной по одному из пп.1-14.

Несущая плита может быть снабжена на огибающих узких сторонах известными сами по себе замковыми системами. При этом противоположные узкие стороны имеют предпочтительно соответствующие друг другу замковые системы, чтобы можно было соединять однородные половые панели и фиксировать их в единое половое покрытие.

Несущая плита изготовлена преимущественно из дерева или древесного материала. Соответствующие несущие плиты недороги в изготовлении и обладают хорошими механическими свойствами. Кроме того, соответствующие несущие плиты могут легко рециклироваться. Для выполнения замковых систем на узких сторонах с целью бесклеевого соединения панелей предлагается использовать волокнистую плиту средней плотности (MDF) или волокнистую плиту высокой плотности (HDF). Менее дорогие половые панели могут изготавливаться с несущими плитами, выполненными в виде стружечных плит. В принципе, рассматриваются также несущие плиты, выполненные в виде ориентировано-стружечных плит (OSB) и в виде древесно-волокнистого композита (WPC), в частности, благодаря его стойкости к влаге или компактного ламината.

Хороший компромисс между механической прочностью и толщиной половых панелей возникает в случае несущих плит толщиной 2-8 мм. Особенно целесообразными оказались в этой связи несущие плиты толщиной 3,5-6 мм.

Краткое описание чертежей

Изобретение более подробно поясняется ниже со ссылкой на чертежи, на которых изображены примеры его осуществления. На чертежах представляют:

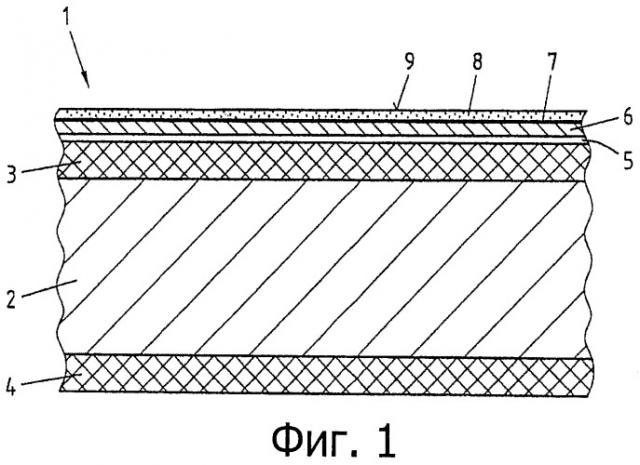

фиг.1 - многослойное строение предложенной половой панели в схематичном виде;

фиг.2 - ход предложенного способа в виде блок-схемы;

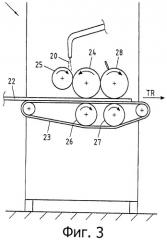

фиг.3 - используемую в способе из фиг.2 валковую машину для нанесения покрытий.

Осуществление изобретения

На фиг.1 в сечении изображена половая панель 1, причем изображение схематично потому, что на узких сторонах не показаны замковые элементы для фиксации однородных половых панелей в единое половое покрытие. Кроме того, отдельные слои половой панели показаны не в масштабе. Напротив, для лучшей наглядности, в частности, верхние слои показаны в увеличенном виде. Также не показано, что половая панель имеет прямоугольную форму.

Панель 1 содержит несущую плиту 2 в виде плиты HDF, к которой посредством реакционного клея приклеен пробковый слой 3. К нижней стороне несущей плиты 2 также посредством реакционного клея приклеен дополнительный пробковый слой 4, который служит так называемым стабилизирующим слоем для панели 1. Пробковые слои 3, 4 имеют плотность 550-600 кг/м3. Толщина верхнего пробкового слоя 3 составляет 1-2 мм. Напротив, пробковый слой 4 стабилизирующего слоя имеет толщину около 1 мм. Толщина расположенной между пробковыми слоями 3, 4 несущей плиты 2 составляет 3,5-4,5 мм.

На верхнюю сторону верхнего пробкового слоя 3 нанесен грунт 5, который заполняет углубления в пробковой поверхности и сам образует гладкую и ровную поверхность для печати декоративного слоя 6. У изображенной и, следовательно, предпочтительной панели на грунт 5 нанесен красочный слой 6 в виде согласованной с декором грунтовочной краски, которая образует нижнюю сторону декоративного слоя 6. Грунтовочная краска нанесена на всю поверхность без оттенков. Грунтовочная краска и декор согласованы по цвету таким образом, что грунтовочная краска образует цветовой тон декора, и, тем самым, сама становится компонентом видимого декора.

На слое грунтовочной краски последовательно печатаются различные разноцветные узоры. Слои образуют тогда сообща декоративный слой 6. Узоры наносятся методом глубокой печати посредством соответствующих печатных цилиндров. В данном случае декор имитирует поверхность древесины. Декор может имитировать также другие поверхности или может быть выполнен фантазийным.

На декоративном слое 6 расположен слой промотора адгезии 7, с которым хорошо сцеплен расположенный на нем заделочный слой 8, который должен защищать декор от истирания. В данном случае заделочный слой 8 нанесен в несколько частичных слоев, по меньшей мере, один из которых содержит износостойкие частицы, например корундовые.

Далее заделочный слой 8 имеет структурирование 9, которое придает поверхности панели 1 трехмерный внешний вид. Структурирование 9 может достигаться, например, посредством тиснения (механические поры), переменного смачивания (химические поры) или печати (печатные или лаковые поры).

На фиг.2 схематично изображены основные этапы способа изготовления панели 1 из фиг.1. Прежде всего изготавливаются несущие плиты, из которых позднее вырезаются несколько панелей. Затем несущие плиты в двухленточном прессе посредством реакционного клея кашируются с обеих сторон пробковыми слоями (этап 10).

После этого на верхний пробковый слой для образования грунта наносится лаковая система (этап 11). Применяемая лаковая система содержит долю летучих компонентов менее 3 об.%. При необходимости перед нанесением лаковой системы многослойная композиция из несущей плиты и лаковой системы нагревается на поверхности или целиком примерно до 50°C. Повышение температуры позволяет сократить время отверждения лаковой системы. Чтобы вытеснить летучие компоненты лаковой системы, она сушится в сушильном канале. Преимущественно одновременно с этим лаковая система подвергается воздействию УФ-излучения для возбуждения фотоинициаторов и своего химического отверждения (сшивания). Поскольку грунт еще запечатывается поглощающими УФ-лучи красочными слоями, он полностью отверждается уже на этом этапе.

Пробковый слой на будущей нижней стороне несущей плиты служит в качестве так называемого стабилизирующего слоя. Он не запечатывается и поэтому не требует грунтования.

На следующем этапе 12 отвержденный грунт шлифуется для дальнейшего разглаживания поверхности и улучшения адгезии других слоев к грунту. В данном способе грунт шлифуется посредством широколенточной шлифовальной машины в два этапа с зернистостями сначала 320, а затем 400.

На подготовленную таким образом поверхность грунта наносится декоративный слой (этап 13). При этом сначала наносится грунтовочная краска на водной основе. Количество грунтовочной краски составляет около 60 г/м2, причем доля твердых веществ в ней составляет 50-65 мас.%. Оттенок соответствует оттенку декора. При необходимости грунтовочная краска может наноситься в несколько этапов «сырая по сырой» или с промежуточной сушкой. Нанесение грунтовочной краски осуществляется наносящим валком, на который она наносится слоем определенной толщины. Наносящий валок переносит грунтовочную краску на направляемой под ним, нанесенный на пробковый слой грунт. Определенная толщина слоя может регулироваться посредством дозирующего валка, который образует с наносящим валком зазор заданной ширины, причем над зазором и между валками грунтовочная краска держится наготове в достаточном количестве.

Между нанесением грунтовочной краски и другими декоративными слоями она сушится в сушильном канале теплым воздухом. Затем последовательно известным сам по себе методом глубокой печати печатаются различные декоративные элементы разных оттенков. В качестве альтернативы или дополнительно для печати декора могут применяться также методы цифровой печати. Декоративные слои сушатся по отдельности или после нанесения сообща теплым воздухом с целью их отверждения.

На следующем этапе на декоративный слой наносится промотор адгезии, который сушится посредством УФ-излучателей. Промотор адгезии обеспечивает прочное сцепление наносимого заделочного слоя несмотря на упругость пробковых слоев.

Заделочный слой наносится преимущественно в несколько этапов 14. В данном способе каждый частичный слой содержит твердые частицы разной величины. Она уменьшается в направлении верхней стороны. В нижних слоях размер частиц составляет, например, 60-200 мкм, тогда как близкие к поверхности частицы имеют размер, например, 5-20 мкм. Каждый раз осуществляется промежуточное отверждение, в результате чего отдельные слои заделочного слоя сначала упрочняются лишь слегка, что называется также желированием.

Для придания привлекательного внешнего вида на прозрачную лаковую систему наносится еще дополнительный лаковый слой. Однако он наносится не на всю поверхность, так что она получает структурирование 15. Это структурирование оптически усиливается за счет отличий степеней блеска между поверхностным лаковым и заделочным слоями. В этой связи говорят также о лаковой поре. В заключение поверхностный лаковый и заделочный слои сообща отверждаются УФ-лучами.

После этого осуществляется выкраивание 16, при котором из обработанных описанным образом, больших композитных плит вырезаются отдельные половые панели. Затем посредством фрезерования 17 они снабжаются на своих узких сторонах замковыми профилями.

Как видно на фиг.3, лаковая система 20 с помощью валковой машины 21 наносится на пробковый слой. Несущие плиты 22 с обоими пробковыми слоями транспортируются через машину 21 в направлении TR с помощью ленточного транспортера 23. Лаковая система 20 подается над зазором между наносящим 24 и дозирующим 25 валками. Оттуда в зависимости от межвалкового зазора наносящий валок 24 переносит соответствующее количество лаковой системы 20 на пробковый слой. Дозирующий валок 25 может вращаться навстречу наносящему валку 24 или в одном направлении с ним. В последнем случае требуется ракля, препятствующая тому, чтобы лаковая система 20 на дозирующем валке 25 двигалась по кругу.

Под наносящим валком 24 расположен обрезиненный валок противодавления 26, с помощью которого можно регулировать межвалковый зазор и, тем самым, расстояние между наносящим валком 24 и пробковым слоем. Примыкает дополнительная пара валков, из которых нижний валок также представляет собой валок противодавления 27 для регулирования межвалкового зазора и, тем самым, расстояния между разглаживающим валком 28 и соответствующим пробковым слоем. Разглаживающий валок 28 хромирован и снаружи ровный и гладкий. Он вращается против направления TR транспортировки, так что он задерживает часть нанесенной лаковой системы 20 в виде валика. При этом лишняя лаковая система 20 отводится разглаживающим валком 28 к наносящему валку 24 и/или непосредственно с него снова в промежуток между дозирующим 25 и наносящим 24 валками. Таким образом, разглаживающий валок 28 надежно заполняет лаковой системой 20 углубления в пробковой поверхности и пропускает пленку лаковой системы 20 точно заданной толщины.

1. Способ изготовления половой панели (1), содержащей несущую плиту (2), пробковый слой (3), грунт (5) и декоративный слой (6), при котором пробковый слой (3) наносят на несущую плиту (2) (этап 10), причем для образования грунта (5) на пробковый слой (3) наносят жидкую лаковую систему (20) с долей летучих компонентов максимум 10 об.% (этап 11) и на грунт (5) наносят и/или накатывают декоративный слой (6) (этап 13).

2. Способ по п.1, в котором для образования грунта (5) на пробковый слой (3) наносят лаковую систему (20) с долей летучих компонентов максимум 5 об.%, в частности максимум 3 об.% (этап 11).

3. Способ по п.1, в котором для образования грунта (5) на пробковый слой (3) наносят отверждаемую излучением, преимущественно УФ-отверждаемую лаковую систему (20).

4. Способ по п.2, в котором для образования грунта (5) на пробковый слой (3) наносят отверждаемую излучением, преимущественно УФ-отверждаемую лаковую систему (20).

5. Способ по п.1, в котором для образования грунта (5) на пробковый слой (3) наносят лаковую систему (20) на основе акриловой смолы, содержащей преимущественно, по меньшей мере, один полиакрилат и/или, по меньшей мере, один полиметакрилат.

6. Способ по п.2, в котором для образования грунта (5) на пробковый слой (3) наносят лаковую систему (20) на основе акриловой смолы, содержащей преимущественно, по меньшей мере, один полиакрилат и/или, по меньшей мере, один полиметакрилат.

7. Способ по п.3, при котором для образования грунта (5) на пробковый слой (3) наносят лаковую систему (20) на основе акриловой смолы, содержащей преимущественно, по меньшей мере, один полиакрилат и/или, по меньшей мере, один полиметакрилат.

8. Способ по одному из пп.1-7, в котором перед нанесением лаковой системы (20) для образования грунта (5) пробковый слой (3) нагревают до температуры 40-60°C, преимущественно примерно до 50°C.

9. Способ по п.8, в котором для образования грунта (5) лаковую систему (20) наносят с помощью валковой машины (21), преимущественно включающей в себя наносящий валок (24).

10. Способ по п.9, в котором для образования грунта (5) поверхность лаковой системы (20) после нанесения разглаживают посредством разглаживающего валка (28).

11. Способ по п.10, в котором грунт после нанесения на пробковый слой (3) шлифуют для разглаживания и/или улучшения адгезии (этап 12).

12. Способ по п.1, в котором на грунт (5) преимущественно посредством валка наносят грунтовочную краску.

13. Способ по п.1, в котором декоративный слой (6) печатают на грунте (5) или на грунтовочной краске преимущественно методом глубокой печати.

14. Способ по п.13 в котором на декоративный слой (6) наносят промотор адгезии (7).

15. Способ по п.14, в котором на промотор адгезии (7) или на декоративный слой (6) наносят заделочный слой (8).

16. Способ по п.1, в котором на несущую плиту (2) наносят пробковый слой (3) плотностью, по меньшей мере, 550 кг/м3, преимущественно, по меньшей мере, 650 кг/м3.

17. Способ по п.16, в котором на несущую плиту (2) наносят пробковый слой (3) толщиной менее 2 мм, преимущественно менее 1,5 мм.

18. Половая панель, содержащая несущую плиту (2), пробковый слой (3), грунт (5) и декоративный слой (6), отличающаяся тем, что она изготовлена способом по одному из пп.1-17.