Способ изготовления труб переменного сечения из цветных металлов подгруппы титана и сплавов на их основе

Иллюстрации

Показать всеИзобретение предназначено для повышения однородности механических свойств толстостенной и тонкостенной частей труб переменного сечения в осевом направлении. Способ включает последовательную деформационную обработку трубной заготовки постоянного по длине поперечного сечения. Минимальная разница степени накопленной деформации по длине трубы обеспечивается за счет того, что сначала проводят деформационную обработку трубной заготовки на части длины, соответствующей тонкостенному участку готовой трубы, с уменьшением наружного диаметра и толщины стенки до промежуточных размеров, после чего осуществляют термическую обработку полученной заготовки переменного сечения по наружному диаметру и толщине стенки, затем проводят редуцирование части заготовки, соответствующей толстостенной части готовой трубы, до промежуточного наружного диаметра с уменьшением или без него толщины стенки и получением промежуточной заготовки преимущественно постоянного наружного диаметра и переменной по длине толщиной стенки, после чего проводят окончательную деформационную обработку до размеров готовой трубы с уменьшением промежуточных размеров наружного диаметра и толщины стенки и формированием переходного участка, а затем - заключительную термообработку. 3 з.п. ф-лы, 5 ил., 1 табл.

Реферат

Изобретение относится к области обработки металлов давлением, в частности к способу изготовления профильных труб переменного сечения в осевом направлении, и может быть использовано, например, при изготовлении труб для направляющих каналов тепловыделяющей сборки ядерного реактора из циркониевых сплавов с малым сечением захвата нейтронов.

Известен способ изготовления цилиндрических труб с постоянным наружным диаметром и разной толщиной стенки прокаткой цилиндрической заготовки постоянного поперечного сечения в осевом направлении на пилигримовом стане путем изменения кольцевой щели между калибрами и оправкой за счет перемещения конусной оправки, устанавливаемой в очаге деформации меньшим диаметром вперед по ходу прокатки (Розов Н.В. Прокатка стальных труб. М.: Металлургия, 1977).

Известен способ изготовления направляющей трубы для топливной сборки ядерного реактора, согласно которому проводят уменьшение толщины стенки на части длины трубы-заготовки постоянного поперечного сечения при сохранении постоянного внутреннего диаметра с последующим редуцированием по наружному диаметру оставшейся части трубы-заготовки с получением трубы постоянного наружного диаметра и переменной толщины стенки (US5,606,583, опубл. 25.02.1997).

Наиболее близким к предлагаемому является способ изготовления труб переменного сечения из циркониевых сплавов для направляющих каналов тепловыделяющей сборки ядерного реактора методом прокатки цилиндрической заготовки постоянного поперечного сечения в осевом направлении на пилигримовом стане с использованием ступенчатой оправки (ЕР0859369В1, опубл. 22.08.2001).

К недостаткам известных способов относится формирование различного уровня механических свойств на частях трубы с различной толщиной стенки вследствие разной степени накопленной деформации при формировании профильной трубы переменного поперечного сечения в осевом направлении из трубы-заготовки постоянного поперечного сечения (табл.1).

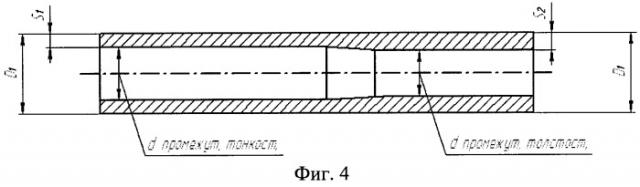

Кроме того, к недостаткам известных способов относится невозможность формирования переходного по внутреннему диаметру участка с кривизной образующей заданной функции с воспроизводимыми и с высокой точностью регламентируемыми параметрами. При реализации известных способов формируется отличный от заданного протяженный переходный участок, имеющий криволинейную образующую с недостаточной точностью воспроизводства (фиг.1).

Задачей предлагаемого способа является формирование труб переменного поперечного сечения в осевом направлении из цветных металлов и сплавов подгруппы титана с более однородными механическими свойствами толстостенной и тонкостенной частей.

Поставленная задача решается тем, что в способе изготовления труб переменного сечения, имеющих при постоянном наружном диаметре тонкостенный и толстостенный участки, соединенные переходным участком, включающем последовательную деформационную обработку трубной заготовки постоянного по длине поперечного сечения, сначала проводят деформационную обработку трубной заготовки на части длины, соответствующей тонкостенному участку готовой трубы, с уменьшением наружного диаметра и толщины стенки до промежуточных размеров, после чего осуществляют термообработку полученной заготовки переменного сечения по наружному диаметру и толщине стенки, затем проводят редуцирование части заготовки, соответствующей толстостенной части готовой трубы, до промежуточного наружного диаметра с уменьшением или без него толщины стенки и получением заготовки преимущественно постоянного наружного диаметра и переменной по длине толщиной стенки, после чего проводят окончательную деформационную обработку до размеров готовой трубы с уменьшением промежуточных размеров наружного диаметра и толщины стенки и формированием переходного участка. После окончательной деформационной обработки проводят заключительную термическую обработку.

Для обеспечения воспроизводимых регламентированных параметров переходного участка: заданной длины (менее 100 мм) с кривизной его образующей заданной функции при окончательной деформационной обработке формирование тонкостенного участка трубы и переходного участка проводят на ступенчатой оправке, состоящей, по крайней мере, из двух преимущественно цилиндрических участков с диаметрами, равными соответствующим внутренним диаметрам получаемой трубы, и переходного участка с образующей формы, идентичной форме образующей переходного участка готовой трубы, которую после завершения формирования тонкостенного участка перемещают в осевом направлении подачи трубы.

Внутренний диаметр тонкостенной части промежуточной заготовки преимущественно постоянного наружного диаметра и переменной по длине толщиной стенки перед окончательной деформационной обработкой обеспечивают больше внутреннего диаметра каждой из частей готовой трубы, что необходимо для свободного ввода тонкостенной части заготовки на оправку, а внутренний диаметр толстостенной части заготовки - больше внутреннего диаметра толстостенной части, но меньше внутреннего диаметра тонкостенной части готовой трубы, что необходимо для свободного ввода толстостенной части заготовки на оправку и создания подпора течению металла со стороны переходного участка оправки при формировании переходного участка трубы.

При изготовлении труб для направляющих каналов тепловыделяющей сборки ядерного реактора может быть применен сплав на основе циркония с суммарной массовой долей легирующих элементов Nb, Fe, Sn, O от 1,0 до 3,2%, в таком случае термические обработки осуществляют при температуре 450-650°С в течение от 2 до 7 часов до достижения степени рекристаллизации α-фазы готового изделия 60-100%.

Проведение сначала деформационной обработки трубной заготовки на части длины, соответствующей тонкостенному участку трубы, с уменьшением наружного диаметра и толщины стенки до промежуточных размеров, а затем - термообработка полученной заготовки переменного сечения по наружному диаметру и толщине стенки, после которой проводится редуцирование части заготовки, соответствующей толстостенной части трубы, до промежуточного наружного диаметра с уменьшением или без него толщины стенки и получением заготовки преимущественно постоянного наружного диаметра и переменной по длине толщиной стенки обеспечивает отожженное состояние тонкостенной части, а толстостенной части - регламентируемую относительную степень остаточной холодной деформации 30-40%. В результате, после окончательной деформационной обработки до размеров готовой трубы с уменьшением промежуточных размеров наружного диаметра и толщины стенки и формированием переходного участка получаем примерно одинаковую степень накопленной деформации тонкостенной и толстостенной частей сформированной трубы перед заключительной термообработкой, что обеспечивает после заключительной термообработки одинаковую степень рекристаллизации материала тонкостенной и толстостенной частей трубы, а следовательно, и однородность механических свойств.

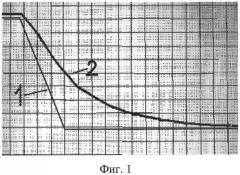

После завершения деформации тонкостенного участка трубы переходный участок оправки, установленный в очаге деформации обратным направлению смещения металла конусом, создает подпор, препятствующий осевому течению металла, что способствует формированию трубы с переходной зоной, равной по размерам переходной зоне оправки, позволяя получать переходный участок воспроизводимо и с высокой точностью по внутреннему диаметру с кривизной образующей заданной функции (фиг.2) и требуемой длины.

Внутренний диаметр промежуточной заготовки для заключительного формирования трубы в тонкостенной и толстостенной частях должен обеспечивать минимальное редуцирование диаметра для предотвращения образования дефектов на внутренней поверхности и получения требуемого структурного состояния, и вместе с тем достаточный зазор между внутренней поверхностью трубы-заготовки и оправкой для свободного ввода оправки и сохранения смазки.

Данный способ может быть реализован преимущественно на станах пилигримовой прокатки типа ХПТ/ХПТР, а также на машинах радиальной/ротационной ковки.

Изобретение поясняется следующими графическими материалами.

На фиг.1 показана форма образующей переходного участка готовой трубы, изготовленной согласно известным способам, и форма соответствующего участка использованной оправки.

На фиг.2 показана форма образующей переходного участка готовой трубы, изготовленной согласно заявленному способу, и форма соответствующего участка использованной оправки.

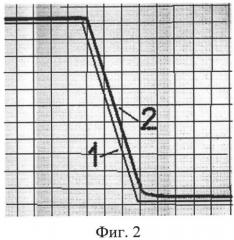

На фиг.3 показана заготовка переменного сечения по наружному диаметру и толщине стенки, полученная из трубной заготовки постоянного сечения.

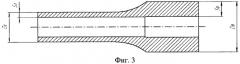

На фиг.4 показана заготовка преимущественно постоянного наружного диаметра и с переменной по длине толщиной стенки.

На фиг.5 показана готовая труба.

Пример реализации заявляемого способа.

В качестве заготовки для формирования трубы переменного поперечного сечения в осевом направлении использовали трубу-заготовку постоянного поперечного сечения с наружным диаметром Do, толщиной стенки So и внутренним диаметром do из сплава циркония с суммарной массовой долей легирующих элементов Nb, Fe, Sn, O от 1,0 до 3,2%, полученную за несколько стадий холодной прокатки.

Проводили прокатку трубной заготовки на участке, составляющем до 0,8 части длины, который соответствует тонкостенному участку готовой трубы, на промежуточный размер с наружным диаметром D1, толщиной стенки S1 порядка 1,3-1,4 мм и промежуточным внутренним диаметром порядка 11,7-11,9 мм (фиг.3). Остальную часть трубной заготовки, соответствующую толстостенному участку готовой трубы, деформации не подвергали. Полученный полуфабрикат, состоящий из деформированной части, соответствующей тонкостенному участку готовой трубы, и части, не подвергавшейся деформации, соответствующей толстостенной части готовой трубы, сопряженных между собой переходным (конусным) участком, подвергали термообработке (рекристаллизационный отжиг) при температуре 600°C с выдержкой в течение 3 часов.

Далее проводили прокатку толстостенного участка трубы с получением заготовки промежуточного размера с постоянным наружным диаметром и переменными толщиной стенки и внутренним диаметром (фиг.4). Полученная заготовка переменного поперечного сечения в осевом направлении имела тонкостенную часть с наружным диаметром Di и толщиной стенки S1 в рекристаллизованном состоянии, а толстостенную с наружным диаметром D1 и толщиной стенки S2 - в холоднодеформированном состоянии. При формировании трубы готового размера использовали ступенчатую оправку, состоявшую из двух преимущественно цилиндрических участков с диаметрами, равными соответствующим внутренним диаметрам готовой трубы, и переходного участка, идентичного по форме переходному участку готовой трубы. Тонкостенный, переходный и толстостенный участки трубы проходили последовательно прокатку на указанной оправке. При этом формирование переходного участка осуществлялось посредством перемещения заготовки вместе с оправкой в осевом направлении подачи.

Готовая труба имела постоянный наружный диаметр D, тонкостенный и толстостенный участки с толщиной стенки S3 и S4 соответственно, соединенные переходным участком (фиг.5).

В результате формировали готовую трубу из промежуточной заготовки переменного сечения с различной степенью накопленной деформации на тонкостенной и толстостенной частях конечной трубы, имеющих различную площадь поперечного сечения, и обеспечивали минимальную разницу степени накопленной деформации. Заключительную термообработку проводили в температурном диапазоне 450-650°С с выдержкой в течение 3 часов до достижения степени рекристаллизации α-фазы готового изделия 60-100%.

После заключительной термообработки получали большую однородность механических свойств, чем при одностадийном формировании профильной трубы из трубы-заготовки постоянного поперечного сечения в осевом направлении.

Кроме того, заявляемый способ позволил получить переходный участок с воспроизводимой и высокой точностью по внутреннему диаметру с кривизной образующей заданной функции при длине менее 100 мм.

Данный способ может быть применен при изготовлении труб переменного сечения из цветных металлов подгруппы титана и сплавов на их основе.

| Таблица 1 | |||||||||||||

| Механические свойства труб из сплава циркония с суммарной массовой долей легирующих элементов Nb, Fe, Sn, 0 от 1,0 до 3,2%, полученных по прототипу и заявляемому способу | |||||||||||||

| Способ | Место пробоотбора | Продольное направление | Поперечное направление | ||||||||||

| Тисп.=350±5°С | Тисп.=350±5°C | ||||||||||||

| σB, кгс/мм2 | σ0,2, кгс/мм2 | δ, % | σB, кгс/мм2 | σ0,2, кгс/мм2 | δ, % | σB, кгс/мм2 | σ0,2, кгс/мм2 | δ, % | σB, кгс/мм2 | σ0,2, кгс/мм2 | δ, % | ||

| Прототип | тонкостенная часть | 52 | 35 | 40 | 29 | 17 | 45 | 47 | 42 | 26 | 25 | 22 | 32 |

| толстостенная часть | 56 | 41 | 22 | 33 | 24 | 19 | 58 | 50 | 28 | 32 | 28 | 32 | |

| Заявляемый | тонкостенная часть | 51 | 37 | 40 | 27 | 18 | 47 | 48 | 42 | 26 | 24 | 21 | 33 |

| толстостенная часть | 51 | 36 | 32 | 28 | 19 | 36 | 56 | 47 | 27 | 27 | 23 | 31 |

1. Способ изготовления труб переменного сечения из цветных металлов подгруппы титана и сплавов на их основе, имеющих по длине трубы при постоянном наружном диаметре тонкостенный и толстостенный участки, соединенные переходным участком, включающий последовательную деформационную обработку трубной заготовки постоянного по длине поперечного сечения, отличающийся тем, что сначала проводят деформационную обработку трубной заготовки на части длины, соответствующей тонкостенному участку готовой трубы, с уменьшением наружного диаметра и толщины стенки до промежуточных размеров, после чего осуществляют термическую обработку полученной промежуточной заготовки переменного по длине наружного диаметра и толщины стенки, проводят редуцирование части заготовки, соответствующей толстостенной части готовой трубы, до промежуточного наружного диаметра с уменьшением или без уменьшения толщины стенки и получением промежуточной заготовки преимущественно постоянного по длине наружного диаметра и переменной толщиной стенки, после чего проводят окончательную деформационную обработку до размеров готовой трубы с уменьшением наружного диаметра и толщины стенки и формированием переходного участка, а затем - заключительную термообработку.

2. Способ по п.1, отличающийся тем, что при окончательной деформационной обработке формирование тонкостенного участка трубы и переходного участка проводят на ступенчатой оправке, состоящей, по крайней мере, из двух цилиндрических участков с диаметрами, равными соответствующим внутренним диаметрам готовой трубы, и переходного участка, идентичного по форме переходному участку готовой трубы, а после завершения формирования тонкостенного участка указанную оправку перемещают в осевом направлении подачи трубы.

3. Способ по п.1, отличающийся тем, что внутренний диаметр тонкостенной части промежуточной заготовки преимущественно постоянного наружного диаметра и переменной по длине толщины стенки перед окончательной деформационной обработкой выполняют больше внутреннего диаметра каждого из участков готовой трубы, а внутренний диаметр толстостенной части - больше внутреннего диаметра толстостенного участка и меньше внутреннего диаметра тонкостенного участка готовой трубы.

4. Способ по п.1 или 2, отличающийся тем, что трубу изготавливают из сплава на основе циркония с суммарной массовой долей легирующих элементов Nb, Fe, Sn, O от 1,0 до 3,2%, при этом все термические обработки осуществляют при температуре 450-650°C с выдержкой в течение не менее двух часов для достижения степени рекристаллизации α-фазы готового изделия 60-100%.