Реверсор тяги гондолы двухконтурного турбореактивного двигателя и гондола двухконтурного турбореактивного двигателя, содержащая такой реверсор тяги

Иллюстрации

Показать всеРеверсор тяги гондолы двухконтурного турбореактивного двигателя содержит неподвижную конструкцию, отклоняющие средства, подвижный капот и реверсивные заслонки. Реверсивные заслонки установлены с возможностью поворота в области верхнего по потоку конца на подвижном капоте, а приведение их в действие обеспечено посредством ведущих рычагов. Перемещение подвижного капота обеспечено приводными цилиндрами, причем реверсивные заслонки также соединены с соответствующими приводными цилиндрами посредством ведущих рычагов. Линейное перемещение приводных цилиндров подвижного капота и соответствующих приводных цилиндров реверсивных заслонок обеспечивает возможность перемещения подвижного капота из закрытого положения в открытое положение. В закрытом положении подвижный капот закрывает собой отклоняющие средства, а реверсивные заслонки находятся в убранном положении. В открытом положении подвижный капот открывает отклоняющие средства, обеспечивая тем самым открытие прохода в гондоле, а реверсивные заслонки находятся в повернутом положении, перегораживая собой часть внешнего контура гондолы. Отклоняющие средства и соответствующие им приводные цилиндры размещены в двух по существу параллельных плоскостях, расположенных одна над другой в радиальном направлении гондолы. Приведение в действие по меньшей мере одной из указанных реверсивных заслонок осуществляется посредством соседних к ней реверсивных заслонок, управляемых приводным цилиндром. Другое изобретение группы относится к гондоле двухконтурного турбореактивного двигателя, содержащей указанный выше реверсор тяги. Группа изобретений позволяет упростить установку средств реверса тяги и снизить их вес. 2 н. и 14 з.п. ф-лы, 12 ил.

Реферат

Изобретение относится к реверсору тяги так называемого решетчатого типа, используемому в реактивном двигателе.

Движение летательного аппарата обеспечено посредством нескольких турбореактивных двигателей, каждый из которых помещен в гондолу, вмещающую также группу вспомогательных приводных устройств, связанных с работой двигателей и выполняющих различные функции во время работы или простоя турбореактивного двигателя. К таким вспомогательным приводным устройствам относится, в частности, механическая система реверса тяги.

Если точнее, в общем случае гондола содержит трубчатую конструкцию с воздухозаборником, помещенным выше по потоку от турбореактивного двигателя, среднюю секцию, охватывающую вентилятор турбореактивного двигателя, и заднюю секцию, вмещающую средства реверса тяги и охватывающую камеру сгорания турбореактивного двигателя, при этом задняя секция заканчивается в общем случае реактивным соплом, выход которого находится ниже по потоку от турбореактивного двигателя.

Современные гондолы предназначены для размещения двухконтурного турбореактивного двигателя, способного посредством вращающихся лопастей вентилятора генерировать поток горячего воздуха (называемый также первичным потоком), выходящий из камеры сгорания турбореактивного двигателя, и поток холодного воздуха (вторичный воздушный поток), называемый также потоком выходного тракта и циркулирующий снаружи турбореактивного двигателя в кольцевом внешнем контуре двигателя, образованном между капотом турбореактивного двигателя и внутренней стенкой гондолы. Оба воздушных потока выходят из турбореактивного двигателя через хвостовую часть гондолы.

Назначение реверсора тяги состоит в том, чтобы при посадке летательного аппарата обеспечить повышение эффективности торможения путем перенаправления вперед по меньшей мере части тяги, развиваемой турбореактивным двигателем. На этом этапе реверсор перегораживает внешний контур циркуляции холодного воздушного потока и направляет указанный поток к передней стороне гондолы, создавая таким образом обратную тягу, дополняющую торможение колес летательного аппарата.

В зависимости от типа реверсора используют различные средства перенаправления холодного воздушного потока. Тем не менее, во всех случаях конструкция реверсора содержит подвижные капоты, перемещаемые между развернутым положением, в котором указанные капоты открывают в гондоле канал для прохождения отклоненного потока, и убранным положением, в котором они перегораживают указанный канал. Такие капоты могут быть использованы для отклонения или только для активации иных средств отклонения.

В случае с реверсором тяги решетчатого типа перенаправление воздушного потока осуществляют посредством отклоняющих лопаток решетки, при этом капот лишь выполняет перемещение, обеспечивающее открывание или закрывание указанным капотом лопаток решетки. Дополнительные створки блокирующего устройства, называемые также реверсивными заслонками и приводимые в действие в результате перемещения капота, в общем случае обеспечивают перегораживание внешнего контура ниже по потоку от лопаток, позволяющее оптимизировать перенаправление холодного воздушного потока.

Реверсивные заслонки устанавливают в области верхнего по потоку конца на подвижном капоте с возможностью поворота между убранным положением, в котором они вместе с указанным подвижным капотом обеспечивают непрерывность линий обтекания внутренней стенки гондолы, и развернутым положением, в котором, при работе в режиме реверса тяги, заслонки по меньшей мере частично закрывают внешний контур, обеспечивая тем самым отклонение холодного воздушного потока в направлении отклоняющих лопаток решетки, открытых в результате перемещения подвижного капота.

В общем случае поворот реверсивных заслонок обеспечен ведущими рычагами, соединенными с реверсивной заслонкой в неподвижной опоре на внутренней конструкции, ограничивающей внешний контур.

При этом, поскольку ведущие рычаги проходят через внешний контур, во вторичном воздушном потоке возникают многочисленные аэродинамические возмущения.

Кроме того, крепление таких рычагов на внутренней конструкции требует размещения на указанной конструкции неподвижных поворотных опор, что приводит к уменьшению площади поверхности внутренней конструкции, которую иначе можно было бы использовать под акустическую облицовку указанной внутренней конструкции.

Кроме того, конструкция реверса тяги посредством указанных рычагов механически связана с внутренней конструкцией. В результате конструкция реверса и внутренняя конструкция не являются независимыми узлами, что усложняет их демонтаж, необходимый при проведении работ по техобслуживанию гондолы или турбореактивного двигателя, в частности при использовании наружных конструкций типа "O-duct", то есть изготовленных в виде цельной детали, полностью охватывающей турбореактивный двигатель, в отличие от конструкций типа "C-duct", состоящих из двух половин, соединенных друг с другом вокруг турбореактивного двигателя.

Для преодоления указанных недостатков было предложено множество технических решений, в том числе решение, раскрытое в патентном документе FR 2907512, поданном от имени того же заявителя.

В указанном документе предложен реверсор тяги для реактивного двигателя, в котором подвижный капот выполнен с возможностью линейного перемещения посредством приводного цилиндра, установленного на неподвижной конструкции, расположенной сверху по потоку. Приводной цилиндр содержит основание, в которое помещен концентричный приводной ползун с концевой тягой, соединенной с подвижным капотом. Указанные приводной ползун и концевая тяга установлены с возможностью независимого друг от друга перемещения по существу параллельно продольной оси гондолы. Кроме того, приводной ползун соединен с нижним по потоку концом реверсивной заслонки посредством ведущего рычага, благодаря чему линейное перемещение ползуна сопровождается поворотом рычага и, следовательно, реверсивной заслонки; при этом предусмотрены также приводные средства, обеспечивающие линейное движение ползуна при линейном перемещении подвижного капота в направлении вниз по потоку.

При этом изготовление такого реверсора тяги в промышленном масштабе является довольно сложным, и несмотря на некоторые преимущества описанной конструкции ее практическое осуществление сопряжено с рядом трудностей.

В частности, ведущий рычаг реверсивной заслонки может проходить через монолитную оболочку, называемую диафрагмой, преграждающую прохождение холодного воздуха от внешнего контура к лопатке решетки при нахождении подвижного капота в убранном положении. При этом назначение указанной диафрагмы состоит в обеспечении простого и надежного уплотнительного барьера, предотвращающего утечку холодного воздуха сквозь лопатки при закрытом положении подвижного капота.

Кроме того, уплотнение между внешним контуром, по которому проходит холодный воздушный поток, и наружной стороной гондолы выполнено на наружной конструкции гондолы, что приводит к дополнительному давлению на внутреннюю конструкцию гондолы. Поэтому приходится усиливать внутреннюю конструкцию, следствием чего является увеличение веса гондолы.

Помимо этого приводной цилиндр проходит через реверсирующую поток решетку, что не позволяет устанавливать лопатки автономно, то есть с радиальным закреплением лопаток решетки друг на друге во избежание монтажа несущей конструкции ниже по потоку от указанных лопаток. Указанная автономная установка позволила бы сэкономить пространство и вес.

Кроме того, поскольку конец рычага закреплен на приводном ползуне, это создает помехи функционированию реверсирующей решетки, снижая эффективность реверсирования потока и ухудшая работу установки в зоне взаимного влияния указанных элементов.

Одной из задач изобретения является создание реверсора тяги, реверсивные заслонки которого не были бы прикреплены к внутренней конструкции и который был бы эффективен, прост в изготовлении и свободен от перечисленных выше недостатков.

Согласно первому аспекту изобретения для решения указанной задачи предложен реверсор тяги для гондолы двухконтурного турбореактивного двигателя, содержащий:

неподвижную конструкцию, расположенную вверху по потоку;

неподвижные отклоняющие средства, прикрепленные к расположенной вверху по потоку неподвижной конструкции и выполненные с возможностью отвода за пределы гондолы по меньшей мере части холодного воздушного потока турбореактивного двигателя;

подвижный капот, линейно перемещаемый по существу параллельно продольной оси гондолы;

по меньшей мере одну реверсивную заслонку, установленную с возможностью поворота в области верхнего по потоку конца на подвижном капоте, причем приведение в действие указанной по меньшей мере одной реверсивной заслонки обеспечено посредством ведущего рычага, при этом перемещение подвижного капота обеспечено посредством по меньшей мере одного приводного цилиндра, причем реверсивная заслонка также соединена с приводным цилиндром посредством по меньшей мере одного ведущего рычага таким образом, чтобы линейное перемещение указанного по меньшей мере одного приводного цилиндра подвижного капота и приводного цилиндра реверсивной заслонки обеспечивало возможность поочередной смены положения указанного подвижного капота от закрытого положения, при котором реверсивная заслонка находится в убранном положении и при котором подвижный капот закрывает собой отклоняющие средства, обеспечивая тем самым непрерывность линий обтекания гондолы, к открытому положению, при котором подвижный капот открывает отклоняющие средства, обеспечивая тем самым открытие прохода в гондоле, и при котором реверсивная заслонка находится в повернутом положении, перегораживая собой часть кольцевого внешнего контура гондолы;

отличающийся тем, что отклоняющие средства и приводные цилиндры размещены в двух по существу параллельных плоскостях, расположенных одна над другой в радиальном направлении гондолы.

Заявленный реверсор тяги позволяет отделить в радиальном направлении средства реверса тяги от приводных цилиндров и от реверсивной заслонки. В результате система привода капота и реверсивной заслонки расположена вне границ средств реверса тяги.

Такое техническое решение позволяет получить следующие преимущества: избавление от несущей конструкции упрощает установку средств реверса тяги и уменьшает их вес;

пространство под размещение средств реверса тяги и, следовательно, внутренняя конструкция подвижного капота изолированы от холодного воздушного потока;

полностью предотвращено взаимное влияние между функционированием ведущего рычага заслонки и отклоняющими средствами;

при необходимости можно установить сплошную диафрагму между плоскостями, в которых размещены отклоняющие средства и приводные цилиндры, без выполнения при этом одного или нескольких отверстий под прохождение и работу одного или нескольких ведущих рычагов, которая улучшает уплотнение и которая проста в установке и эффективна.

Согласно заявленному изобретению предлагаемый реверсор тяги характеризуется одним или несколькими из перечисленных ниже дополнительных признаков, которые могут присутствовать как по отдельности, так и в самых различных сочетаниях:

приводной цилиндр реверсивной заслонки является приводным цилиндром подвижного капота и содержит приводной ползун, охватывающий концевую тягу, соединенную с подвижным капотом, при этом ведущий рычаг закреплен на ползуне таким образом, что линейное перемещение приводного цилиндра в одном из направлений сопровождается линейным перемещением подвижного капота в том же направлении и поворотом ведущего рычага и реверсивной заслонки;

приводной цилиндр выполнен таким образом, чтобы обеспечить возможность приведения приводного ползуна и концевой тяги в по существу синхронное движение, совершаемое с разными скоростями;

приводной цилиндр содержит цилиндрический кожух, внутрь которого помещены приводной ползун, концевая тяга и промежуточная деталь, размещенная между приводным ползуном и концевой тягой, причем каждая из указанных трех деталей механически связана с соседней деталью посредством крепежной резьбы;

с каждой стороны приводного ползуна помещены два приводных рычага;

вверху по потоку на указанной по меньшей мере одной реверсивной заслонке имеется вырез, выполненный таким образом, чтобы обеспечить прохождение по меньшей мере части приводного ползуна;

подвижный капот дополнительно содержит диафрагму, предназначенную для обеспечения герметичности гондолы в закрытом положении, причем при нахождении подвижного капота в закрытом положении указанная диафрагма расположена между плоскостью отклоняющих средств и плоскостью приводных цилиндров, в результате чего функционирование ведущего рычага не является помехой функционированию диафрагмы;

на верхнем по потоку конце диафрагмы имеется утолщение, при закрытом положении подвижного капота прижимаемое к уплотнительной прокладке, установленной на неподвижной верхней по потоку передней конструкции;

на диафрагме установлена по меньшей мере одна усиленная рельсовая направляющая, обеспечивающая направленное перемещение приводного ползуна и препятствующая изгибу приводного ползуна приводного силового цилиндра;

верхний по потоку конец диафрагмы снабжен вырезом под прохождение по меньшей мере части приводного ползуна;

вверху по потоку диафрагма снабжена щитком;

указанный щиток выполнен зубчатым;

между верхним по потоку концом диафрагмы и нижним по потоку концом отклоняющих средств размещены первые уплотнительные средства;

между щитком диафрагмы и верхним по потоку концом указанной реверсивной заслонки размещены вторые уплотнительные средства;

нижний по потоку конец реверсивной заслонки по существу покрывает верхний по потоку выступ подвижного капота;

на этапе реверса тяги ведущий рычаг расположен по существу по нормали к оси приводного ползуна приводного цилиндра подвижного капота;

для приведения в действие по меньшей мере одной из реверсивных заслонок использованы одна или две соседние реверсивные заслонки, управляемыми приводным цилиндром;

для приведения в действие ведомой реверсивной заслонки использован передаточный рычаг, установленный на одном из концов ведомой реверсивной заслонки и взаимодействующий со стойкой, прикрепленной к по меньшей мере одной ведущей реверсивной заслонке;

стойка и передаточный рычаг расположены таким образом, чтобы обеспечить возможность перекрывания между собой нижних концов реверсивных заслонок;

стойка расположена сбоку на внутренней конструкции ведущей реверсивной заслонки со стороны, смежной с ведомой стороной, с обеспечением тем самым консольного положения точки соединения стойки с передаточным рычагом относительно конструкции ведомой реверсивной заслонки;

одна из осей передаточного рычага снабжена пружинной системой;

вверху по потоку ведомая реверсивная заслонка снабжена ограничителем, который при нахождении реверсивной заслонки в убранном положении соединяется впритык с элементом ответной формы, выполненном в неподвижной конструкции;

ограничитель представляет собой стопорный штифт, вставляемый в гнездо, выполненное в неподвижной конструкции;

ведущая и ведомая реверсивные заслонки могут по существу перекрывать друг друга в области одного из своих концов, причем по меньшей мере один конец снабжен упругими или создающими напряжение средствами; поверхность части реверсивной заслонки, входящая в контакт с упругими или создающими напряжение средствами, снабжена усиливающим элементом в виде панели, содержащей компонент с ячеистой сердцевиной;

приведение в действие трех реверсивных заслонок обеспечено одним приводным цилиндром посредством системы автоматического регулирования.

В соответствии с другим аспектом изобретения объектом изобретения является гондола для двухконтурного турбореактивного двигателя, снабженная заявленным реверсором тяги.

Сущность изобретения изложена более подробно в следующем ниже описании, не имеющем ограничительного характера и приводимом со ссылками на сопроводительные чертежи, на которых:

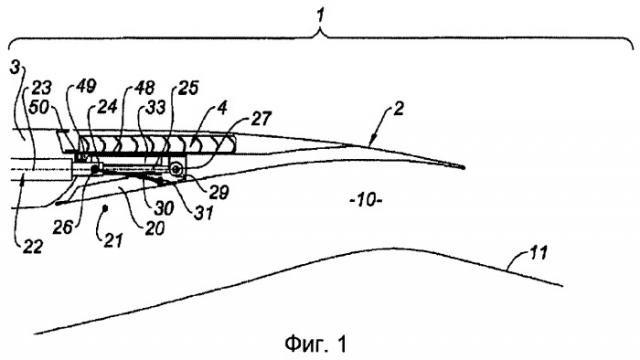

фиг.1 - частичное схематическое изображение продольного разреза по плоскости, проходящей через приводной цилиндр решетчатого реверсора тяги, выполненного в соответствии с одним из вариантов осуществления изобретения и находящегося в закрытом положении;

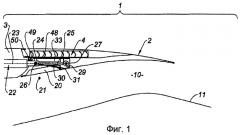

фиг.2 - изображение, аналогичное изображению с фиг.1, на этапе развертывания реверсивной заслонки для перегораживания кольцевого внешнего контура;

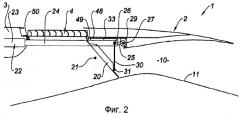

фиг.3 - частичное схематическое изображение поперечного разреза

решетчатого реверсора тяги, выполненного в соответствии с одним из вариантов осуществления изобретения;

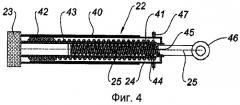

фиг.4 и 5 - частичные схематическое изображения продольного разреза одного из вариантов осуществления приводного силового цилиндра, используемого в заявленном устройстве, в соответствии с закрытым положением и развернутым положением;

фиг.6 - частичное схематическое изображение продольного разреза по плоскости, проходящей через приводной цилиндр реверсора тяги, выполненного в соответствии с другим вариантом осуществления изобретения;

фиг.7 - частичное схематическое изображение продольного разреза реверсора тяги, выполненного в соответствии с другим вариантом осуществления изобретения;

фиг.8 - частичное схематическое изображение поперечного разреза решетчатого реверсора тяги, выполненного в соответствии с одним из вариантов осуществления изобретения;

фиг.9 - частичное схематическое изображение продольного разреза реверсора тяги, выполненного в соответствии с одним из вариантов осуществления изобретения;

фиг.10 - частичное схематическое изображение поперечного разреза решетчатого реверсора тяги, выполненного в соответствии с одним из вариантов осуществления изобретения;

фиг.11 - частичное схематическое изображение поперечного разреза решетчатого реверсора тяги, выполненного в соответствии с одним из вариантов осуществления изобретения;

фиг.12 - частичное схематическое изображение продольного разреза реверсора тяги, выполненного в соответствии с другим вариантом осуществления изобретения.

Реверсор тяги 1 с фиг.1-12 относится к двухконтурному турбореактивному двигателю (не показан) и содержит наружную гондолу, образующую вместе с концентричной внутренней конструкцией 11 кольцевой внешний контур 10, обеспечивающий прохождение холодного воздушного потока.

Имеется подвижный капот 2, образованный двумя полуцилиндрическими частями, установленными на гондоле с возможностью перемещения вдоль рельсовых направляющих (не показаны).

В наружной гондоле реверсора тяги 1 имеется отверстие с неподвижными отклоняющими средствами, в частности в виде отклоняющих лопаток 4. При работе в режиме прямой тяги указанное отверстие закрыто подвижным капотом 2; при работе в режиме обратной тяги указанное отверстие открыто в результате продольного линейного перемещения подвижного капота 2 вниз по потоку (по отношению к направлению потока газов) вдоль главной продольной оси гондолы.

Имеется несколько реверсивных заслонок 20, распределенных по окружности капота 2, причем каждая из заслонок установлена с возможностью поворота вокруг шарнирной оси 21 в области верхнего по потоку конца на подвижном капоте 2 между убранным и развернутым положением. В развернутом положении, при работе в режиме реверса тяги, заслонки перегораживают внешний контур 10, обеспечивая тем самым отклонение потока холодного воздуха в направлении отверстия с лопатками 4 решетки. Чтобы изолировать поток, циркулирующий во внешнем контуре 10, от потока снаружи гондолы, вокруг каждой реверсивной заслонки 20 можно разместить уплотнительную прокладку (не показана).

Во время работы турбореактивного двигателя в режиме прямой тяги (см. фиг.1) подвижный капот 2 полностью или частично образует нижнюю по потоку часть гондолы, при этом реверсивные заслонки 20 убраны внутрь подвижного капота 2, закрывающего собой отверстия с лопатками 4 решетки.

При реверсировании тяги турбореактивного двигателя подвижный капот 2 перемещают в нижнее по потоку положение, при этом происходит поворот реверсивных заслонок 20 в перегораживающее положение, обеспечивающее отклонение вторичного воздушного потока в направлении лопаток 4 решетки и формирование реверсированного потока, направляемого лопатками 4 (см. фиг.2).

Как показано на фиг.1-3, по меньшей мере одна реверсивная заслонка 20 установлена с возможностью поворота в области верхнего по потоку конца на подвижном капоте 2 посредством ведущего рычага 30. Можно установить указанную по меньшей одну заслонку 20 и с возможностью поворота в области нижнего по потоку конца на подвижном капоте 2 посредством ведущего рычага 30.

Подвижность капота 2 и по меньшей мере одной реверсивной заслонки 20 можно обеспечить посредством отдельных приводных цилиндров, соединив по меньшей мере один из указанных цилиндров с подвижным капотом 2, а другой - с указанной по меньшей мере одной заслонкой 20. Это позволит получить открывание на этапе реверса тяги, которое можно выполнять с задержкой и даже с управлением. В этом случае указанные приводные цилиндры снабжены тягой, соединенной либо с подвижным капотом 2, либо с указанной по меньшей мере одной заслонкой, причем указанная тяга перемещается в по существу неподвижном ползуне.

В соответствии с одним из вариантов с фиг.1-3 подвижность капота 2 обеспечена посредством по меньшей мере одного приводного цилиндра 22, содержащего приводной ползун 24, охватывающий концевую тягу 25, соединенную с указанным подвижным капотом 2. Ведущий рычаг 30 закреплен на указанном ползуне 24 таким образом, чтобы линейное перемещение приводного цилиндра 22 в каком-либо направлении сопровождалось линейным перемещением подвижного капота 2 в том же направлении и поворотом ведущего рычага 30 и реверсивной заслонки 20.

Это позволяет менять положение указанного подвижного капота 2 поочередно из закрытого положения, при котором реверсивная заслонка 20 находится в убранном положении и при котором подвижный капот 2 обеспечивает непрерывность линий обтекания гондолы за счет закрывания собой отклоняющих средств 4, в открытое положение, при котором подвижный капот 2 открывает в гондоле проход за счет открывания отклоняющих средств 4 и при котором реверсивная заслонка 20 находится в повернутом положении, перегораживая собой часть внешнего контура гондолы.

Если точнее, приводной ползун 24, обеспечивающий движение реверсивной заслонки (или двух реверсивных заслонок 20, помещенных с каждой стороны ползуна 24), установлен с возможностью линейного перемещения в одной или двух боковых рельсовых направляющих 33, расположенных в конструкции подвижного капота 2.

Приводной ползун 24 соединен с нижним по потоку концом реверсивной заслонки 20 посредством ведущего рычага 30, шарнирно закрепленного на реверсивной заслонке 20 с возможностью поворота вокруг оси 31 и на приводном ползуне 24 с возможностью поворота вокруг поперечной оси 26. В результате дифференциальное линейное движение, обеспечивающее смещение точки 26 приводного ползуна 24 в соответствующей рельсовой направляющей 33 в направлении к точке 27 привода подвижного капота, сопровождается поворотом рычага 30 и, соответственно, реверсивной заслонки 20. В варианте, предусматривающем установку по меньшей мере одной реверсивной заслонки 20 с возможностью поворота в области нижнего по потоку конца на подвижном капоте 2, приводной ползун 24 посредством ведущего рычага 30 соединен с верхним по потоку концом реверсивной заслонки 20, так что дифференциальное линейное движение обеспечивает смещение точки 26 приводного ползуна 24 в соответствующей рельсовой направляющей 33 в направлении от точки 27 привода подвижного капота, что сопровождается поворотом рычага 30 и, соответственно, реверсивной заслонки 20.

С каждой стороны приводного ползуна 24 можно установить по меньшей мере два рычага 30.

Боковые рельсовые направляющие 33 обеспечивают передачу усилий, позволяя тем самым избежать продольного изгиба приводного цилиндра 22, обусловленного аэродинамическим давлением на реверсивные заслонки 20.

Рельсовые направляющие 33 (см. фиг.5-6) расположены по обеим сторонам приводного ползуна 24, причем в каждую из направляющих помещен один снабженный роликом или колесиком 32 конец поперечной шарнирной оси 26 по меньшей мере одного ведущего рычага 30 на конце приводного ползуна 24.

В рассматриваемой конструкции приводной ползун 24 представляет собой промежуточное подвижное звено 24 "телескопического" приводного цилиндра 22, размещенного вдоль продольной оси реверсора.

Указанный приводной цилиндр 22 пневматического, электрического или гидравлического типа содержит трубчатое основание 23, соединенное неразъемным или разъемным образом с наружной гондолой выше по потоку (поз.3) от реверсора 1. В основание 23 помещен приводной ползун 24 и концевая тяга 25, установленные независимо друг от друга с возможностью линейного перемещения вдоль оси основания 23 приводного цилиндра 22.

Нижний по потоку конец концевой тяги 25 соединен с подвижным капотом 2 посредством поперечной приводной оси 27, размещенной в продолговатой полости, выполненной в держателе 29 подвижного капота 2 и ориентированной перпендикулярно направлению перемещения капота 2. Указанная полость позволяет предотвратить выравнивания статически неопределимых точек между основанием 23 приводного цилиндра 22, поворотной осью 26 на конце подвижного звена 24 и приводной осью 27 на конце концевой тяги 25.

Управление работой приводного цилиндра 22 осуществляют таким образом, чтобы обеспечить линейное перемещение приводного ползуна 24 в соответствующих рельсовых направляющих 33 предпочтительно на всем протяжении линейного перемещения в направлении вниз по потоку.

Открывание реверсивных заслонок 20 в начале этапа открывания подвижных капотов 2 происходит быстрее, чем открывание самого капота 2. В результате в начале этапа открывания подвижных капотов 2 сечение прохода через гондолу меньше сечения внешнего контура 10, перегораживаемого реверсивными заслонками. Это приводит к повышению давления в двигателе, что означает более сложное управление частотой вращения турбореактивного двигателя на указанном переходном этапе.

Следовательно, приведение в действие подвижного капота 2 и поворот реверсивных заслонок 20 следует осуществлять одновременно, но с разными скоростями.

Для решения указанной задачи приводной цилиндр 22 выполнен таким образом, чтобы обеспечить возможность по существу синхронного приведения приводного ползуна 24 и концевой тяги 25 в движение, осуществляемое с разными скоростями, как предложено в патентной заявке FR 2917788. Таким образом, как показано на фиг.4-5, в соответствии с изобретением приводной цилиндр 22 содержит цилиндрический кожух 40, внутрь которого помещены три образующих тягу концентричных детали, а именно: приводной ползун 24, концевая тяга 25 и промежуточная деталь 41, установленная между приводным ползуном 24 и концевой тягой 25.

Каждая из указанных трех деталей 41, 24, 25 имеет механическое соединение с соседней деталью, выполненное посредством крепежной резьбы.

Если точнее, промежуточная деталь 41 снабжена внутренней резьбой 42, соединяемой с соответствующей наружной резьбой 43 на приводном ползуне 24, снабженным также внутренней резьбой 44, соединяемой с соответствующей наружной резьбой 45 на концевой тяге 25.

Кроме того, промежуточная деталь 41 установлена таким образом, что заблокировано ее линейное перемещение и обеспечена возможность поворота указанной детали 41 на приводных средствах (не показаны), размещенных в основании 23 приводного цилиндра.

Поворот приводного ползуна 24 и концевой тяги 25 заблокирован, при этом обеспечена возможность их линейного перемещения. Заблокировать поворот можно просто за счет закрепления промежуточной детали 41 и приводного ползуна 24 на соответствующих подвижных частях, которые они должны приводить в движение, а именно: на подвижном капоте 2 и реверсивной заслонке 20. Для этого на конце концевой тяги 25 предусмотрена установочная проушина 46, а приводной ползун 24 снабжен боковыми приводными осями 47, к которым прикреплены концевые тяги 30.

Функционирование такого цилиндра происходит следующим образом. Когда с помощью приводных средств приводят во вращение промежуточную деталь 41, через соответствующие резьбы 42-45 движение передается приводному ползуну 24 и концевой тяге 25. Поскольку поворот приводного ползуна 24 и концевой тяги 25 заблокирован, происходит преобразование приводного движения промежуточной детали 41 в линейное перемещение. То есть приводной ползун 24 и концевая тяга 25 совершают линейное перемещение, направление которого зависит от направления вращения приводных средств и направления резьб 42-45. При этом линейная скорость линейного перемещения приводного ползуна 24 и концевой тяги 25 зависит от шага каждой резьбы 42-45 и обеспечена одинаковая скорость вращения.

Таким образом, за счет одного вращения промежуточной детали 41 обеспечено линейное перемещение каждой из деталей 24, 25, соединенных с соответствующей подвижной частью, причем такое перемещение происходит синхронно и с относительными скоростями, которые можно легко регулировать шагом резьб 42-45.

Наружные резьбы 42, 43 могут иметь шаг, который меньше шага внутренних резьб 44, 45. За счет этого скорость линейного перемещения приводного ползуна 24 будет меньше скорости концевой тяги 25.

И наоборот, наружные резьбы 42, 43 могут иметь шаг, который больше шага внутренних резьб 44, 45, - в этом случае скорость линейного перемещения приводного ползуна 24 будет больше скорости концевой тяги 25.

На этапе реверса тяги можно обеспечить, чтобы ведущий рычаг 30 был расположен по существу по нормали к оси приводного ползуна 24. Это позволит оптимальным образом регулировать относительный зазор между внутренней конструкцией турбореактивного двигателя и нижним по потоку контуром реверсивных заслонок 20. В результате облегчается управление процессом перекрытия внешнего контура 10 на этапе реверса тяги.

Приводной цилиндр 22 установлен по существу в плоскости, положение которой позволяет присоединить приводную ось подвижного капота 2 по существу с выравниванием с осью приводного цилиндра 22.

Приводную ось подвижного капота 2 можно разместить ниже по потоку от реверсивной заслонки 20.

Предпочтительно, например, чтобы на этапе реверса тяги была возможность размещения точки привода на конце рычага 26 как можно ближе к точке 27 привода подвижного капота 2. При этом такое технического решение позволит приложить усилие, развиваемое потоком холодного воздуха, к реверсивной заслонке 20 вдоль оси рычага 30. В общем случае указанная заслонка расположена по существу нормально к рельсовой направляющей 33.

Отклоняющие средства 4 и указанный по меньшей мере один приводной цилиндр 22 установлены в двух по существу параллельных плоскостях, расположенных одна над другой в радиальном направлении гондолы.

Подвижный капот 2 можно дополнительно снабдить диафрагмой 48, предназначенной для обеспечения герметичности гондолы в закрытом положении. Диафрагму 48 можно включить в состав конструкции подвижного капота 2 или присоединить к указанной конструкции. Как показано для данного примера, при закрытом положении подвижного капота 2 диафрагма 48 находится между плоскостью отклоняющих средств 4 и плоскостью приводных цилиндров.

Таким образом при работе в режиме прямой тяги диафрагма 48 по существу закрывает собой отклоняющие средства 4, полностью предотвращая утечку холодного воздуха в направлении указанных отклоняющих средств. На этапе обратной тяги диафрагму 48, вместе с остальной частью подвижного капота 2, перемещают вниз по потоку так, чтобы открыть отверстие, через которое поток холодного воздуха из внешнего контура 10 может поступить к отклоняющим средствам 4.

Диафрагму 48 можно разместить как можно ближе к внутренней поверхности средств 4 реверса тяги, что позволит свести к допустимому минимуму утечки холодного воздуха во время реверсирования потока без необходимости использования дополнительной уплотнительной системы.

Указанная по меньшей мере одна рельсовая направляющая 33 установлена на диафрагме 48. В соответствии с одним из вариантов осуществления по меньшей мере одна из рельсовых направляющих усилена таким образом, чтобы обеспечить направленное перемещение приводного ползуна 24 приводного цилиндра 22 и предотвратить изгиб приводного ползуна 24.

Как показано на фиг.1-3, на верхнем по потоку конце диафрагмы 48 имеется утолщение 49, при закрытом положении подвижного капота 2 прижимаемое к уплотнительной прокладке 50, установленной на верхней по потоку неподвижной конструкции 3. Это обеспечивает защиту уплотнительной прокладки 50 от неблагоприятного внешнего воздействия, в частности от воздействия эродирующих элементов в процессе реверсирования потока. Уплотнительную прокладку можно разместить в верхней по потоку полости в верхней по потоку конструкции 3.

Перемещение вниз по потоку приводного ползуна 24 с одновременным поворотом реверсивной заслонки 20 может привести к тому, что указанная заслонка упрется в указанный ползун 24, что создаст опасность их повреждения и ограничит развертывание заслонки 20. Для устранения указанной проблемы в верхней по потоку части указанной по меньшей мере одной реверсивной заслонки 20 можно выполнить вырез, позволяющий прохождение по меньшей мере части приводного ползуна 24.

Другим вариантом осуществления предусмотрена возможность сдвига поворотной оси 21 реверсивной заслонки вверх по потоку, что предотвратит возможность взаимодействия реверсивной заслонки 20 с приводным ползуном 24 в конце поворота.

В соответствии с еще одним вариантом осуществления на верхнем по потоку конце диафрагмы 48 имеется вырез под прохождение по меньшей мере части приводного ползуна 24. Это обеспечивает полное сглаживание при работе в режиме прямой тяги.

В верхней по потоку части диафрагмы 48 можно предусмотреть щиток 51, снабженный вырезом под прохождение приводного ползуна 24 (см. фиг.6). Размеры щитка 51 можно подобрать в соответствии с формой расположенной напротив части верхней по потоку конструкции 3. В частности, размеры щитка 51 могут обеспечивать максимально близкое его расположение к внутренней поверхности реверсивной заслонки 20, в частности вплотную с ней. Указанный признак позволяет, во-первых, регулировать угол реверсивной заслонки 20 при работе в режиме обратной тяги, во-вторых, уменьшить размеры указанной заслонки 20 и действующие на нее аэродинамические усилия.

В соответствии с одним из предпочтительных вариантов осуществления щиток 51 выполнен зубчатым, то есть его поверхность снабжена несколькими зубцами, что позволяет компенсировать кривизну указанной по меньшей мере одной реверсивной заслонки 20 в развернутом положении. Кроме того, такое решение позволяет сделать более эффективным процесс реверса тяги за счет перекрывания потенциальных участков утечки холодного воздуха во внешнем контуре 10.

Как показано на фиг.6, между верхним по потоку концом 42 диафрагмы и нижним по потоку концом 54 отклоняющих средств размещены первые уплотнительные средства 52, при этом между щитком 51 диафрагмы и верхним по потоку концом 58 указанной по меньшей мере одной реверсивной заслонки размещены вторые уплотнительные средства 56. Тем самым, за счет уменьшения утечек воздуха во внешнем контуре 10 и во внутренней конструкции подвижного капота 2, в заявленном реверсоре тяги 1 дополнительно повышена эффективность реверсирования потока холодного воздуха.

Как показано на фиг.7, нижний по потоку конец 60 реверсивной заслонки может по существу покрывать верхний по потоку выступ 62 на подв