Способ оценки концентрации кислорода на выходе дизельного катализатора окисления

Иллюстрации

Показать всеИзобретение относится к оценке концентрации кислорода на выходе дизельного катализатора окисления внутри системы дизельного двигателя. Сущность изобретения: способ оценки концентрации кислорода на выходе дизельного катализатора (6) окисления внутри системы дизельного двигателя (1), включающей впускной коллектор (4), камеру сгорания, выпускной коллектор (3) и дизельный катализатор (6) окисления, расположенный на линии вывода на входе в дизельный сажевый фильтр (7). Способ включает: определение массового потока несгоревшего топлива, выпущенного из камеры сгорания, определение массовой доли воздуха в выпускном коллекторе (4), оценку массовой доли воздуха на выходе дизельного катализатора (6) окисления как функции указанного массового потока несгоревшего топлива и указанной массовой доли воздуха в выпускном коллекторе (4), оценку концентрации кислорода на выходе дизельного катализатора (6) окисления как функции от оцененной массовой доли воздуха на выходе дизельного катализатора (6) окисления. Техническим результатом изобретения является повышение эффективности оценки концентрации кислорода на выходе дизельного катализатора окисления внутри систем дизельных двигателей. 2 н. и 13 з.п. ф-лы, 8 ил.

Реферат

Настоящее изобретение относится к оценке концентрации кислорода на выходе дизельного катализатора окисления (ДКО) внутри системы дизельного двигателя.

Система дизельного двигателя обычно включает впускной коллектор, по меньшей мере, одну камеру сгорания, выпускной коллектор и линию вывода, снабженную дизельным катализатором окисления (ДКО).

Дизельный катализатор окисления обычно обеспечивается для уменьшения количества остаточных углеводородов и оксидов углерода, которые образуются в процессе сгорания в двигателе и содержатся в потоке выхлопного газа.

Чтобы выполнять строгий закон о выхлопах, большинство систем дизельных двигателей также оснащаются дизельным сажевым фильтром (ДСФ), который располагается на линии вывода на выходе ДКО для улавливания и удаления твердых частиц дизеля (сажи) из потока выхлопного газа.

Дизельные сажевые фильтры обычно включают корпус, который содержит тело фильтра из пористого материала с глухими отверстиями, проходящими в тело фильтра из его противоположных сторон. В обычном режиме выхлопной газ входит в глухие отверстия с одной стороны тела фильтра и проходит через материал фильтра в глухие отверстия другой стороны, посредством чего твердые частицы, носимые выхлопным газом, удерживаются на поверхности и в порах тела фильтра.

Накопление твердых частиц увеличивает перепад давления поперек фильтра.

Когда перепад давления становится избыточным, это может вызвать растрескивание тела фильтра, делая фильтр неэффективным, или может нанести ущерб эффективности дизельного двигателя.

Для того чтобы избежать избыточного закупоривания фильтра, твердые частицы должны удаляться, когда критическое количество их накапливается в теле фильтра.

Данный процесс обычно относят к регенерации дизельного сажевого фильтра.

Обычно регенерация достигается нагреванием ДСФ до температуры, при которой накопленные твердые частицы сгорают, оставляя тело фильтра снова чистым.

Нагревание фильтра обеспечивается увеличением температуры выхлопных газов, входящих в ДСФ. Данное увеличение температуры (типично вплоть до 630°С) должно сохраняться в течение определенного времени (обычно 600 секунд) во всех возможных условиях езды (т.е. езда по городу, езда по шоссе и т.д.).

Увеличение температуры выхлопных газов получают специально предназначенной схемой многократного впрыска, с помощью которой некоторое количество топлива впрыскивают в камеру сгорания, после того как поршень прошел положение верхней мертвой точки (ВМТ), и топливо, которое было ранее впрыснуто, уже сгорело.

Такое поздно впрыснутое топливо может получить первое увеличение температуры благодаря сгоранию топлива внутри камеры сгорания, и второе увеличение температуры благодаря окислению топлива внутри катализатора (ДКО) линии вывода.

Более конкретно, первое увеличение температуры достигается одним впрыском топлива, которое обычно упоминают как послевпрыск.

Послевпрыск начинается до отверстия выпускных клапанов, и довольно близко от ВМТ, чтобы топливо сгорало практически полностью в камере сгорания.

Сгорание послевпрыснутого топлива производит горячие газы, которые впоследствии выпускаются из камеры сгорания и направляются линией вывода для прохода через ДСФ, посредством чего последний нагревается.

Второе увеличение температуры достигается одним или более впрысками топлива, которые обычно упоминают как поствпрыскивание.

Поствпрыскивания начинаются довольно далеко от ВМТ, чтобы топливо не сгорало в камере сгорания, обычно - после отверстия выпускных клапанов.

Следовательно, поствпрыснутое топливо выбрасывается из камеры сгорания несгоревшим, и направляется линией вывода в направлении дизельного катализатора окисления (ДКО).

Когда загрузка твердых частиц в ДСФ является высокой, после достижения соответствующей температуры регенерации горение каждой отдельной частицы создает дальнейшее тепло, которое достаточно эффективно передается соседней частице, вызывая также ее горение.

При уменьшении концентрации частиц в ДСФ данный тип передачи тепла становится менее эффективным. Это подразумевает, что в начале процесса регенерации температура внутри ДСФ быстро возрастает.

Если горение твердых частиц не контролируется, указанный рост температуры может быть быстрее и выше, чем необходимо и, в определенных условиях, может также повредить дизельный сажевый фильтр.

Количество кислорода в выхлопных газах на выходе ДКО оказывает влияние на горение частиц внутри ДСФ и, следовательно, является ключевым параметром в регулировании температурных градиентов внутри ДСФ в течение процесса регенерации.

Однако никакие контролирующие системы не являются реально доступными для измерения и контроля концентрации кислорода на выходе дизельного катализатора окисления, вероятно из-за того, что системы контроля, которые опираются на технологию обнаружения кислорода, имеют много недостатков.

В действительности, указанные системы контроля являются обычно удовлетворительными для управления установившимся режимом или медленно изменяющимися уровнями кислорода, но являются неудовлетворительными для управления быстро изменяющимися уровнями кислорода, которые могут обнаруживаться в некоторых точках внутри системы дизельного двигателя. Более того, известные технологии обнаружения кислорода в широком диапазоне подвергаются воздействию условий температуры и давления, так что они часто требуют соответствующей коррекции для получения точной информации о концентрации кислорода.

Кроме того, измерение кислородными сенсорами не является точным, когда данный сенсор (датчик) работает при высокой концентрации углеводородов в потоке выхлопного газа, как в случае условий регенерации ДСФ.

Одной задачей настоящего изобретения является оценка концентрации кислорода на выходе Дизельного Катализатора Окисления (ДКО) внутри систем дизельных двигателей.

Другой задачей настоящего изобретения является решение указанной выше задачи достаточно простым, рациональным и недорогим способом.

Данные задачи решаются за счет отличительных признаков настоящего изобретения, как указано в прилагаемой формуле изобретения. Зависимые пункты формулы изобретения иллюстрируют предпочтительные и/или особенно преимущественные аспекты настоящего изобретения.

Согласно настоящему изобретению предлагается способ оценки концентрации кислорода на выходе дизельного катализатора окисления внутри системы дизельного двигателя, который является эффективным даже в течение процесса регенерации ДСФ.

Система дизельного двигателя обычно включает, по меньшей мере, впускной коллектор, камеру сгорания, выпускной коллектор и дизельный катализатор окисления (ДКО), который расположен на линии вывода на входе в дизельный сажевый фильтр (ДСФ).

Заявленный способ включает:

- определение массового потока несгоревшего топлива, выпускаемого из камеры сгорания,

- определение массовой доли воздуха в выпускном коллекторе,

- оценку массовой доли воздуха на выходе дизельного катализатора окисления как функции массового потока несгоревшего топлива и массовой доли воздуха в выпускном коллекторе, и

- оценку концентрации кислорода на выходе дизельного катализатора окисления как функции оцененной массовой доли воздуха на выходе дизельного катализатора окисления.

Массовый поток несгоревшего топлива включает массовый поток поствпрыснутого топлива, которое впрыскивают в камеру сгорания в течение процесса регенерации Дизельного Сажевого Фильтра. Массовый поток несгоревшего топлива включает также часть массового потока послевпрыснутого топлива, которое впрыскивают в камеру сгорания в течение процесса регенерации дизельного сажевого фильтра, но которое не сгорает в камере сгорания.

Предпочтительно, чтобы два эмпирически определенных набора данных, коррелирующих массовый поток поствпрыснутого топлива и несгоревшую часть массового потока послевпрыснутого топлива ко множеству рабочих параметров двигателя, использовались для определения суммарного массового потока несгоревшего топлива.

Оценка массовой доли воздуха на выходе дизельного катализатора окисления включает оценку массового потока углеводородов, превращенных в дизельном катализаторе окисления процессом окисления указанного массового потока несгоревшего топлива в нем, предпочтительно при помощи:

- определения эффективности дизельного катализатора окисления,

- определения стехиометрического соотношения воздуха к топливу, и

- оценки массового потока углеводородов, превращенных в дизельном катализаторе окисления, как функции от массового потока несгоревшего топлива, эффективности дизельного катализатора окисления и стехиометрического соотношения топлива.

Предпочтительно, чтобы два эмпирически определенных набора данных, коррелирующих эффективность Дизельного Катализатора Окисления и стехиометрическое соотношение воздуха к топливу к множеству рабочих параметров двигателя, использовались для оценки массового потока углеводорода.

Согласно настоящему изобретению дополнительно создана система контроля для дизельного двигателя внутреннего сгорания.

Заявленная система контроля содержит:

- средства для обеспечения соответствующих измерений множества рабочих параметров двигателя,

- регулятор на основе микропроцессора для применения измерений рабочих параметров двигателя к программе в машинном коде, чтобы выполнить вышеуказанный способ оценки концентрации кислорода на выходе дизельного катализатора окисления, и

- по меньшей мере, один исполнительный механизм, регулируемый в ответ на оцененную концентрацию кислорода на выходе Дизельного Катализатора Окисления.

Предпочтительно, чтобы, по меньшей мере, один исполнительный механизм включал исполнительный механизм для регулирования рабочего параметра двигателя, который оказывает влияние на концентрацию кислорода на выходе Дизельного Катализатора Окисления, так чтобы система контроля была способна регулировать сгорание сажи в ДСФ в течение процесса регенерации.

Настоящее изобретение будет описано далее на примере его реализации со ссылкой на прилагаемые чертежи, на которых:

Фиг. 1 - схематическое изображение системы дизельного двигателя и регулятора работы двигателя в соответствии с одним вариантом осуществления настоящего изобретения;

Фиг. 2 - схематическое изображение модели, в которой система дизельного двигателя подразделяется на подсистемы двигателя;

Фиг. 3А-F - схематические изображения модели подсистемы впускного коллектора, модели подсистемы камеры сгорания, модели подсистемы выпускного коллектора, модели подсистемы EGR устройства, модели подсистемы устройство турбокомпрессора и модели подсистемы дизельного катализатора окисления, соответственно.

Предпочтительный вариант осуществления настоящего изобретения относится к системе дизельного двигателя с турбонаддувом, которая в целом обозначена на фиг. 1 ссылочной позицией 1.

Система 1 дизельного двигателя включает двигатель 2, имеющий впускной коллектор 3 и выпускной коллектор 4, каждый из которых включает множество бегунков, соответствующих по номеру, номеру отдельного цилиндра двигателя 2.

Впускной коллектор 3 расположен в конце линии 30 ввода, в то время как выпускной коллектор 4 расположен в начале линии 40 вывода.

Линия 30 ввода включает входной канал 31 для аспирации воздуха в основном при атмосферном давлении. На выходе канала 31 на линии 30 ввода расположен хорошо известный турбокомпрессор 5 для сжатия потока воздуха и для подачи его в промежуточный охладитель 32. Далее по потоку линия 30 ввода включает входной дроссельный клапан 33, который электрически регулируется для варьирования входного сужения сечения.

Выхлопные газы вытесняются из отдельных цилиндров двигателя 2 в соответствующее множество бегунков и в выпускной коллектор 4.

Линия 40 вывода направляет выхлопные газы из выпускного коллектора 4 для движения турбины турбокомпрессора 5 и после этого в атмосферу через выходной канал 41.

Между турбокомпрессором 5 и выходным каналом 41 линия 40 вывода включает дизельный катализатор 6 окисления (ДКО), обеспеченный для снижения остаточных углеводородов и оксидов углерода, которые получаются при сгорании топлива внутри двигателя 2 и которые содержатся в потоке выхлопного газа.

На выходе дизельного катализатора 6 окисления в линии 40 вывода расположен дизельный сажевый фильтр 7 (ДСФ) для улавливания и удаления дизельных твердых частиц (сажи) из потока выхлопного газа перед тем, как он достигнет выходного канала 41.

Между выпускным коллектором 4 и турбокомпрессором 5 существует линия 8 рециркуляции выхлопного газа, с помощью которой часть потока выхлопного газа направляется в линию 30 ввода на выходе дроссельного клапана 33, где он смешивается со свежим входящим потоком воздуха, чтобы создать загрузку газовой смеси, засасываемую цилиндром.

Линия 8 рециркуляции снабжена традиционным газоохладителем 80 и клапаном 81 рециркуляции выхлопного газа (EGR), который электрически регулируется для изменения площади отверстия клапана и таким образом часть потока выхлопного газа направляется в линию 30 ввода.

Составной частью системы 1 дизельного двигателя является система контроля, которая включает средства обнаружения для обеспечения соответствующих измерений множества рабочих параметров двигателя, и регулятор 9 на основе микропроцессора (ЕСМ), включающий программу в машинном коде для использования измерений рабочего параметра двигателя для программы управления двигателем.

В соответствии со способом по настоящему изобретению, система 1 дизельного двигателя подразделяется на объединенные подсистемы, вводя системную модель 100, показанную на фиг. 2.

Системная модель 100 включает подсистемные модели впускного коллектора 300, камер 200 сгорания, выпускного коллектора 400, устройства 800 рециркуляции выхлопного газа, устройства 500 турбокомпрессора и дизельного катализатора 600 окисления.

Взаимосвязи между различными подсистемными моделями показаны твердыми линиями и относятся к различным модельным взаимодействиям и взаимозависимостям модельных параметров, относящихся к подсистемным массовым потокам.

Специфические подсистемные модели, относящиеся к разделенной на квадраты системе 100 двигателя, отдельно представлены на Фиг. 3А-F.

Для каждой отдельной подсистемной модели соответствующий чертеж иллюстрирует вдоль левой стороны модельного блока множество входных сигналов модели, и вдоль верхней стороны модельного блока - множество выходных сигналов модели.

Выходные сигналы модели обеспечивают входные сигналы для других подсистемных моделей, как станет понятно при дополнительном описании и ссылке на дополнительные чертежи.

Там, где нет специфических условий, параметры, постоянные и другие количества, используемые данными моделями, должны считаться сохраняющимися в ЕСМ или определяемыми ЕСМ в соответствии с программой управления двигателем.

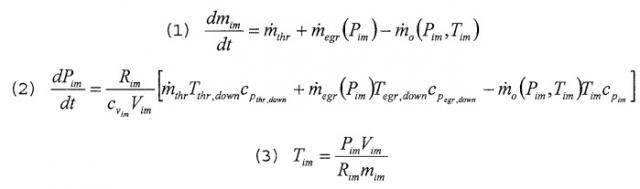

Модель 300 впускного коллектора иллюстрируется на фиг. 3А. Важные входные сигналы модели обозначаются как массовые потоки во впускной коллектор, включая поток EGR и приток свежего воздуха , и массовый поток из впускного коллектора в камеру сгорания. В настоящем примере приток свежего воздуха представляет собой массовый поток, нагнетенный турбокомпрессором. Следующие алгебраические и дифференциальные моделирующие уравнения описывают впускной коллектор:

где

m im = оценка массы во впускном коллекторе,

= поток воздуха через дроссельный клапан,

= массовый поток через EGR клапан,

= массовый поток в камеры сгорания,

P im = оцененное давление во впускном коллекторе,

R im = газовая постоянная во впускном коллекторе,

= удельная теплоемкость при постоянном объеме во впускном коллекторе,

V im = объем впускного коллектора,

T thr,down = температура на выходе дроссельного клапана,

T egr,down = температура на выходе EGR клапана,

= удельная теплоемкость при постоянном давлении у EGR клапана,

T im = оцененная температура во впускном коллекторе,

= удельная теплоемкость при постоянном давлении во впускном коллекторе,

= удельная теплоемкость при постоянном давлении у дроссельного клапана.

Уравнение (1) описывает сохранение массы во впускном коллекторе, уравнение (2) описывает сохранение энергии во впускном коллекторе, а уравнение (3) описывает закон идеального газа.

Теперь принимают, что динамика дроссельного клапана является лимитирующей, и, следовательно, почти соответствует стационарному режиму. Следовательно, массовый поток через дроссель получается в настоящем варианте осуществления из обычного датчика массового расхода воздуха (MAF) 34, который расположен на линии 30 ввода между входным каналом 31 и турбокомпрессором 5 и который связан с ЕСМ. То же самое динамическое приближение дроссельного клапана позволяет задать температуру на выходе дроссельного клапана T thr,down к температуре на выходе промежуточного охладителя, которая может определяться ЕСМ как функция множества рабочих параметров промежуточного охладителя 32.

В настоящем варианте осуществления величины и T egr,down, которые представляют собой массовый поток воздуха в EGR и температуру на выходе EGR клапана, обеспечиваются моделью 800 EGR устройства. Величина , которая представляет собой массовый поток в цилиндр, обеспечивается моделью 200 камеры сгорания.

Впускной коллектор более детально описывается в соответствии с массовыми долями воздуха, как описано в следующих алгебраических и дифференциальных моделирующих уравнениях:

где

= оценка массы воздуха во впускном коллекторе,

= оценка доли воздуха во впускном коллекторе,

= оценка доли воздуха в выпускном коллекторе.

Уравнение (4) описывает сохранение массы во впускном коллекторе, и уравнение (5) описывает долю оцененного воздуха во впускном коллекторе.

Величина которая представляет собой оценку доли воздуха в выпускном коллекторе, обеспечивается моделью 200 выпускного коллектора.

Модель 200 камер сгорания иллюстрируется на фиг. 3В. Камеры сгорания являются насосными устройствами для осуществления массового потока путем сгорания, получаемого в них. Важный входной сигнал модели идентифицируется как массовый поток впрыснутого топлива . Модель 200 камеры сгорания использует также температурный входной сигнал, связанный с впускным коллектором, давления, связанные с впускным и выпускным коллекторами, и расчет времени горения в описании массовых потоков впускного и выпускного каналов.

Следующие моделирующие уравнения описывают камеры сгорания:

где

m 0 = масса через входные клапаны в цилиндр,

η vol = объемная производительность цилиндра,

P im = оцененное давление во впускном коллекторе,

T im = оцененная температура во впускном коллекторе,

V eng = рабочий объем цилиндров двигателя,

N cyl = число цилиндров,

N eng = скорость двигателя в об/мин,

= выходящий массовый поток из камер сгорания,

= массовый поток впрыснутого топлива в камеры сгорания,

t = время,

τ comb = представляет собой задержку цикла сгорания.

Скорость потока топлива обеспечивается ЕСМ в соответствии с программой управления двигателем. Объемная производительность η vol определяется ЕСМ, используя эмпирически определенный набор данных или карту, которая коррелирует объемную производительность с множеством рабочих параметров двигателя.

Следует отметить, что моделирующее уравнение для выходящего массового потока дополнительно принимает во внимание перенос горения или задержку цикла, представленную в модельном уравнении (8) временным членом ( t-τ comb), который обеспечивается ЕСМ.

Модель 400 выпускного коллектора иллюстрируется на Фиг. 3С. Важные массовые потоки идентифицируются как потоки в выпускной коллектор из камеры сгорания и потоки из выпускного коллектора, включающие EGR поток и остаток, выпускаемый в атмосферу. В настоящем примере остаток, выпускаемый в атмосферу, представляет собой массовый поток турбины турбокомпрессора , используемый для приведения в движение турбокомпрессора.

Данная модель использует также температурные входные сигналы в описании температуры и давления, связанного с газовой массой выпускного коллектора.

Следующие алгебраические и дифференциальные моделирующие уравнения описывают выпускной коллектор:

где

m em = оценка массы в выпускном коллекторе,

= массовый поток турбины турбокомпрессора,

= массовый поток воздуха в EGR,

= выходящий массовый поток из камер сгорания,

P em = оцененное давление в выпускном коллекторе,

R em = газовая постоянная в выпускном коллекторе,

= удельная теплоемкость при постоянном объеме в выпускном коллекторе,

V em = объем выпускного коллектора,

= оцененная температура у выпускного канала,

T em = оцененная температура в выпускном коллекторе,

= удельная теплоемкость при постоянном давлении у выпускного канала,

= удельная теплоемкость при постоянном давлении в выпускном коллекторе,

= скорость потери тепла выпускного коллектора,

h tem = коэффициент теплопередачи для выпускного коллектора

A em = площадь теплопередачи для выпускного коллектора,

T amb = температура окружающей среды,

T ex = температура у выпускного канала.

Уравнение (10) описывает сохранение массы воздуха в выпускном коллекторе, уравнение (11) описывает сохранение энергии в выпускном коллекторе, уравнение (12) описывает скорость потери тепла выпускного коллектора и уравнение (13) описывает закон идеального газа.

Температура окружающей среды T amb предпочтительно обеспечивается традиционным датчиком температуры, приспособленным к обеспечению измерения температуры внешнего воздуха и связанным с ЕСМ. В настоящем варианте осуществления величина , которая представляет собой массовый поток воздуха в EGR из выпускного коллектора, обеспечивается моделью 800 EGR устройства. Величина , которая представляет собой массовый поток турбины турбокомпрессора, обеспечивается моделью 500 устройства турбокомпрессора. Температура у выпускного коллектора T ex предпочтительно обеспечивается в сохраненном наборе данных или в карте внутри устройства управления двигателем, которое коррелирует температуру у выпускного канала с множеством рабочих параметров двигателя.

Выпускной коллектор более детально описывается в соответствии с массовыми долями выпускаемого воздуха, как описано в следующем моделирующем уравнении:

где

= оценка доли воздуха в выпускном коллекторе,

m 0 = масса через входные клапаны в камеру сгорания,

= оценка доли воздуха во впускном коллекторе,

(A/F) st = стехиометрическое соотношение воздуха к топливу,

m f = масса топлива, впрыснутого в камеру сгорания.

Стехиометрическое соотношение воздуха к топливу (A/F) st обеспечивается ЕСМ. Масса впрыснутого топлива m f обеспечивается ЕСМ в соответствии с программой управления двигателем.

Модель 800 EGR устройства проиллюстрирована на Фиг. 3D. EGR клапан 81 представляет собой контролируемое ограничивающее устройство для влияния на массовый поток, а охладитель 80 представляет собой устройство теплопередачи для удаления тепла из массового потока. Модель 800 EGR устройства использует давления, связанные с впускным и выпускным коллекторами, температурный входной сигнал, связанный с газами выпускного коллектора, в описании температуры, связанной с EGR в направлении впускного коллектора и массовых потоков EGR во впускной коллектор. Следующие моделирующие уравнения описывают EGR и охладитель:

где

= массовый поток через EGR клапан,

C d = коэффициент расхода EGR клапана,

A egr = геометрическая площадь отверстия EGR клапана,

χ egr = положение EGR клапана,

P em = оцененное давление в выпускном коллекторе,

R egr,up = газовая постоянная на входе EGR клапана,

T egr,up = температура на входе EGR клапана или у выхода охладителя,

ϕ = эффект отношения давления в уравнении сжимаемого потока,

ϒ egr,up = отношение удельных теплоемкостей для потока на входе EGR,

T egr,down = температура на выходе EGR клапана,

F egr = представляет собой функцию, которая моделирует температуру на выходе EGR.

Функция F egr осуществляется в ЕСМ, в то время как T egr,up определяется ЕСМ как функция от температуры хладагента двигателя, эффективности хладагента EGR и оцененной температуры в выпускном коллекторе T em. Положение EGR клапана χ egr измеряют датчиком, который связан с ЕСМ.

Модель 500 устройства турбокомпрессора проиллюстрирована на фиг. 3Е. Турбокомпрессор является насосным устройством для осуществления массового потока в виде действия сил выхлопного газа на комбинацию турбина/компрессор, и промежуточный охладитель считают устройством теплопередачи для удаления тепла от массового потока. Турбокомпрессор 29 приспособлен для обеспечения регулируемого повышения давления для заданного выходного потока в соответствии с хорошо известной изменяемой геометрией лопастей или изменяемой геометрией форсунки, обычно упоминаемый как турбокомпрессор с изменяемой геометрией (VGT) и турбокомпрессор с изменяемой форсункой (VNT), соответственно. Дальнейшая ссылка на турбокомпрессор связана с VNT и с особым вариантом осуществления настоящего изобретения, использующим турбокомпрессор с изменяемой форсункой. В осуществлении на практике настоящего изобретения могут быть использованы другие технологии повышения давления. Следующие моделирующие уравнения описывают устройство турбокомпрессора:

где

= массовый поток турбины турбокомпрессора,

F turbflow = представляет собой трехмерную карту, моделирующую массовый поток турбины,

ϖ shaft = частота вращения вала турбокомпрессора,

P em = оцененное давление выпускного коллектора,

P amb = давление окружающей среды,

VNT pos = представляет собой положение клапана VNT.

Давление окружающей среды P amb обеспечивается барометрическим датчиком давления (BARO), связанным с ЕСМ. Трехмерная карта, моделирующая массовый поток турбины F turbflow, предпочтительно обеспечивается в сохраненных наборах данных внутри устройства управления двигателем, и создана с использованием эмпирически определенных данных из гидравлических испытаний турбокомпрессора на стенде. Частота вращения вала турбокомпрессора ϖ shaft и положение клапана VNT VNT pos измеряют соответствующими датчиками, которые связаны с ЕСМ.

Модель 600 дизельного катализатора окисления проиллюстрирована на Фиг. 3F. Модель 600 дизельного катализатора окисления характеризуется значительными массовыми потоками внутрь и изнутри катализатора. Важные модельные входные сигналы идентифицируют как оценку доли воздуха в выпускном коллекторе и как массовый поток несгоревшего топлива, исходящий из камер сгорания, включая массовый поток поствпрыснутого топлива и часть массового потока послевпрыснутого топлива , которое не сгорает в камерах сгорания. Данная модель также использует остаток, выбрасываемый в атмосферу, который, в настоящем примере, представляет собой массовый поток через турбину турбокомпрессора . Следующие алгебраические моделирующие уравнения описывают модель дизельного катализатора 6 окисления:

где

= оценка доли воздуха на выходе ДКО и на входе ДСФ,

= оценка доли воздуха в выпускном коллекторе,

= оценка массового потока углеводородов, превращенных процессом окисления в Дизельном Катализаторе Окисления,

= массовый поток через турбину турбокомпрессора,

= массовый поток поствпрыснутого топлива в камеры сгорания,

= часть массового потока послевпрыснутого топлива, которая не сгорает в камерах сгорания и окисляется в ДКО,

(A/F) st = стехиометрическое соотношение воздуха к топливу,

η DCO = эффективность ДКО.

Доля воздуха в выпускном коллекторе может быть оценена с использованием уравнения (13):

,

которое описывает массовые фракции выпущенного воздуха в выпускном коллекторе.

Массовый поток через турбину турбокомпрессора может быть определен с использованием трехмерной карты F turbflow, моделирующей массовый поток турбины в соответствии с уравнением (16):

Альтернативно, массовый поток через турбину турбокомпрессора может быть оценен с использованием уравнения (9), которое описывает сохранение массы воздуха в выпускном коллекторе:

,

при условии, что масса в выпускном коллекторе m em может быть оценена или измерена другим способом.

Стехиометрическое соотношение воздуха к топливу (A/F) st обеспечивается ЕСМ. Эффективность ДКО η DCO определяется ЕСМ с использованием эмпирически определенного набора данных или карты, которая коррелирует эффективность ДКО с множеством рабочих параметров двигателя.

Массовый поток поствпрыснутого топлива определяется ЕСМ с использованием эмпирически определенного набора данных или карты внутри устройства управления двигателем, которая коррелирует массовый поток поствпрыснутого топлива со множеством рабочих параметров двигателя.

Часть массового потока послевпрыснутого топлива, которая не сгорает в камере сгорания , определяется ЕСМ в соответствии с программой управления двигателем.

Фактически, ЕСМ обычно обеспечивается эмпирически определенным набором данных, который коррелирует процент массового потока послевпрыснутого топлива, которое не сгорает в камере сгорания, с множеством рабочих параметров двигателя.

Концентрация кислорода на выходе ДКО и на входе в ДСФ может быть просто определена как функция массовой доли воздуха в той точке в соответствии со следующим уравнением:

,

где

[O 2 ] = объемная концентрация кислорода,

= молекулярная масса азота,

= молекулярная масса кислорода.

Экспериментальные испытания доказали, что метод оценки в соответствии с уравнениями (17) и (19) обеспечивает легкую и точную оценку кислорода на выходе ДКО, даже в течение процесса регенерации ДСФ, поскольку как поствпрыснутое топливо, так и ″несгоревшая″ часть послевпрыснутого топлива принимаются во внимание.

Концентрация кислорода на выходе ДКО является важным параметром в регулировании температурных градиентов в ДСФ, особенно в течение процесса регенерации.

Фактически, такое количество кислорода оказывает влияние на количество частиц (сажи), которое сгорает в ДСФ.

Регулирование количества кислорода на выходе ДКО является, следовательно, полезным во избежание высоких температурных градиентов внутри ДСФ в процессе сгорания сажи, особенно в начале процесса регенерации, когда температура внутри ДСФ быстро возрастает вследствие тепла, вырабатываемого сгоранием частиц.

По этой причине, настоящее изобретение обеспечивает систему контроля для дизельного двигателя внутреннего сгорания, которая включает набор машинных команд, сохраненный в долговременной памяти ЕСМ, для осуществления способа оценки концентраций кислорода на выходе ДКО в соответствии с уравнениями (17) и (19), и, по меньшей мере, один исполнительный механизм, который контролируется ЕСМ в ответ на указанную оцененную концентрацию кислорода на выходе Дизельного Катализатора Окисления.

Более конкретно, ЕСМ использует рабочий параметр двигателя и все другие включенные величины в машинный код для оценки концентрации кислорода на выходе ДКО, особенно в течение процесса регенерации ДСФ, и затем управляет таким исполнительным механизмом в ответ на оценку кислорода.

Предпочтительно, чтобы исполнительный меха