Способ и установка для сжигания в петлевом реакторе с независимым контролем циркуляции твердых веществ

Иллюстрации

Показать всеИзобретение относится к сжиганию в петлевом реакторе. Способ сжигания в петлевом реакторе по меньшей мере одного углеводородного сырья по меньшей мере в одной реакционной восстановительной зоне (i) и по меньшей мере в одной окислительной зоне (i+1), представляющих собой отдельные псевдоожиженные слои, в котором циркуляцию твердых частиц активной массы между каждой реакционной зоной или частью реакционных зон контролируют при помощи одного или нескольких немеханических клапанов, каждый из которых содержит по существу вертикальный участок канала, по существу горизонтальный участок канала и колено, соединяющее оба участка, с транспортировкой твердых частиц между двумя последовательными реакционными зонами посредством следующих операций: введение твердых частиц, поступающих из реакционной зоны (i) или (i+1) через верхний конец по существу вертикального участка канала упомянутого клапана; нагнетание контрольного газа с заданным аэрационным расходом на входе колена упомянутого клапана; контроль условий дифференциального давления на границах немеханического(их) клапана(ов) для регулирования расхода твердых частиц в по существу горизонтальном участке канала упомянутого клапана в зависимости от аэрационного расхода, питание последовательной реакционной зоны (i+1) или (i) петли твердыми частицами, выходящими из немеханического клапана или немеханических клапанов. Изобретение позволяет контролировать циркуляцию твердых веществ в петлевом реакторе независимо от значений расхода газа. 5 н. и 70 з.п. ф-лы, 13 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области сжигания в петлевом реакторе. В дальнейшем тексте описания под способом сжигания в петлевом реакторе CLC (Chemical Looping Combustion) следует понимать окислительно-восстановительный процесс в петле активной массы. Следует отметить, что, как правило, термины «окисление» и «восстановление» применяют относительно соответственно окисленного или восстановленного состояния активной массы. Окислительный реактор является реактором, в котором окислительно-восстановительная масса («активная масса» или «переносчик кислорода») окисляется, а восстановительный реактор является реактором, в котором окислительно-восстановительная масса восстанавливается. Во время восстановления окислительно-восстановительной массы топливо может либо полностью окислиться с получением СО2 и Н2О, либо частично окислиться с получением синтетического газа СО и Н2.

Окисление активных масс может происходить на воздухе или в присутствии газа, например, такого как водяной пар, который может выделять кислород в условиях процесса. В этом случае окисление активных масс позволяет получать газообразный эффлюент с высоким содержанием водорода.

Предпочтительно активные массы являются металлическими оксидами.

В частности, изобретение касается усовершенствованных установки и способа сжигания в петлевом реакторе углеводородного сырья с независимым контролем циркуляции твердых частиц между реакционными зонами при помощи одного или нескольких немеханических клапанов типа L-образного клапана.

СПИСОК ЧЕРТЕЖЕЙ

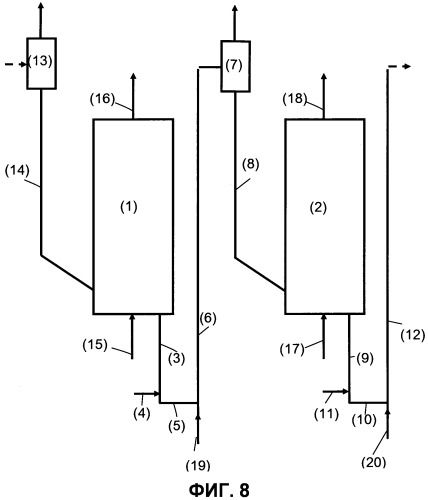

Фиг.1 - вид в разрезе немеханического клапана, называемого «L-образным клапаном», описанного в публикации Knowlton, T.M., “Standpipes and Nonmechanical Valves”, Handbook of Fluidization and Fluid-Particle Systems, Wen-Ching Yang, editor, pp.571-597. Marcel Dekker, Inc. New York, 2003.

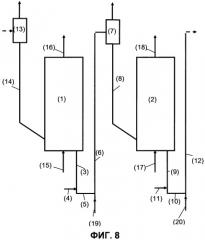

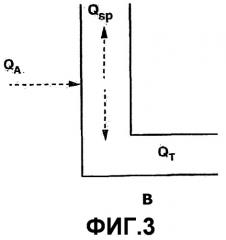

Фиг.2 и 3 - вид в разрезе этого же L-образного клапана со схематичным показом потока твердых частиц и газа соответственно с направлением газового потока вниз (А) и с направлением газового потока вверх (В).

Фиг.4 - схема процесса в циркулирующем слое с использованием L-образных клапанов (известное решение).

Фиг.5 - схема процесса сжигания в котле в циркулирующем слое (известное решение).

Фиг.6 - схема процесса каталитического крекинга типа FCC (Fluid Catalytic Cracking), в котором для контроля циркуляции между различными камерами используют золотниковые клапаны (“slide valve”) или пробковые краны (“plug valve”) (известное решение).

Фиг.7 - схема процесса сжигания в петлевом реакторе типа Chemical Looping (CLC) (известное решение).

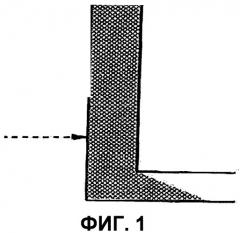

Фиг.8 - схема процесса сжигания в петлевом реакторе с контролем циркуляции твердых веществ в соответствии с настоящим изобретением, в котором устройство содержит трубопровод с восходящим потоком переноса частиц между реакционными зонами (“lift”, вариант 1).

Фиг.9 - схема процесса сжигания в петлевом реакторе с контролем циркуляции твердых веществ в соответствии с настоящим изобретением без трубопровода с восходящим потоком переноса частиц между реакционными зонами (вариант 2).

Фиг.10 - схема процесса сжигания в петлевом реакторе в соответствии с настоящим изобретением с применением регулирования нагнетаемого газа в L-образных клапанах (вариант 3).

Фиг.11 - схема макета, описанного в примере.

Фиг.12 - график, показывающий напор в транспортировочном восходящем канале типа “lift” в зависимости от расхода циркулирующего твердого вещества.

Фиг.13 - график, показывающий взаимосвязь между аэрационным расходом в каждом L-образном клапане и расходом твердого вещества, циркулирующего в установке.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Благодаря нагнетанию газа на входе в колено, немеханические клапаны позволяют осуществлять циркуляцию частиц в трубопроводе. Этот тип оборудования хорошо известен и описан в литературе (Knowlton, T.M., “Standpipes and Nonmechanical Valves”, Handbook of Fluidization and Fluid-Particle Systems, Wen-Ching Yang, editor, pp.571-597. Marcel Dekker, Inc. New York, 2003.).

На фиг.1 показан L-образный клапан. L-образный клапан образован вертикальным каналом, содержащим в своем основании колено под углом 90°. Если вертикальный канал заполнить частицами, то нагнетание газа на входе этого колена вблизи точки изменения направления способствует циркуляции частиц в канале. В зависимости от условий давления, создаваемого на границах системы, часть нагнетаемого газа опускается в трубопровод, проходит через колено и способствует переносу частиц (фиг.2 и 3, конфигурации А и В). Часть нагнетаемого газа может также подниматься противотоком по отношению к потоку частиц (фиг.3, конфигурация В). Количество нагнетаемого газа, которое поднимается, регулируют в зависимости от условий давления на границах клапана.

L-образные клапаны позволяют управлять циркуляцией твердой фазы, когда поток в вертикальном канале на входе точки нагнетания газа не является псевдоожиженным (то есть разность скорости между скоростью потока газа и потока частиц остается меньше минимальной скорости псевдоожижения частиц при данных условиях). Эти клапаны предназначены, в частности, для использования частиц группы В по классификации Гелдарта, которые обладают достаточно высокой минимальной скоростью псевдоожижения, чтобы обеспечивать быстрый поток частиц.

Ноултон (Knowlton, T.M., “Standpipes and Nonmechanical Valves”, Handbook of Fluidization and Fluid-Particle Systems, Wen-Ching Yang, editor, pp.571-597. Marcel Dekker, Inc. New York, 2003) описывает систему с циркулирующим слоем, в которой применяют L-образные клапаны (фиг.4). Циркулирующий псевдоожиженный слой (CFB), в котором газ, нагнетаемый снизу (“Gas In”), позволяет транспортировать частицы, доставляет газ и частицы до циклона С. Газ без частиц выходит из циклона через трубопровод (“Gas Out”), а отделенные частицы повторно вводят в циркулирующий слой через L-образный клапан (“L-Valve”). Такая система позволяет отделить внутреннюю циркуляцию твердого вещества внутри петли от потока газа в циркулирующем слое, при этом давление, необходимое для переноса частиц в циркулирующем слое, меняется в зависимости от количества аэрационного газа (“aeration”), нагнетаемого в L-образный клапан (который позволяет изменять отбор давления в вертикальной части L-образного клапана).

Однако в классических промышленных процессах сжигания в циркулирующем псевдоожиженном слое применяемые технологии не позволяют независимо контролировать внутреннюю циркуляцию твердого вещества внутри реактора. На фиг.5 (Nowak et al., IFSA 2008, Industrial Fluidization South Africa, pp.25-33. Edited by T.Hadley and P.Smit Johannesburg: South Africa Institute of Mining and Metallurgy, 2008) показан реактор с циркулирующим слоем. Воздух для горения поступает в основание циркулирующего слоя и переносит частицы угля и песка до циклона. Затем частицы опять направляют в псевдоожиженный слой через обратный трубопровод. Размеры обратного трубопровода определяют таким образом, чтобы обеспечивать рецикл твердой фазы, но он не обеспечивает контроля циркуляции твердых веществ. Он не оборудован L-образными клапанами. Иногда на этом обратном трубопроводе устанавливают сифоны, чтобы избегать возврата газа в обратный трубопровод. Однако в этих системах циркуляция твердого вещества внутри петли полностью зависит от количества воздуха горения, нагнетаемого в циркулирующий слой.

Существуют и другие средства для контроля циркуляции твердых веществ. Если позволяют условия, для твердых веществ можно использовать механические клапаны. Так, в процессе каталитического крекинга в псевдоожиженном слое (Fluid Catalytic Cracking: FCC), который осуществляют при температурах ниже 800-850°С, для контроля циркуляции между различными камерами применяют золотниковые клапаны (“slide valve”) или пробковые краны (“plug valve”) (фиг.6, Gauthier, IFSA 2008, Industrial Fluidization South Africa, pp.35-87. Edited by T.Hadley and P.Smit Johannesburg: South Africa Institute of Mining and Metallurgy, 2008).

На фиг.6 показаны следующие элементы, позволяющие осуществлять процесс FCC:

R1: регенератор №1

R2: регенератор №2

PV1: механический пробковый кран (plug valve №1)

RSV1: механический золотниковый клапан №1 (slide valve №1)

RSV2: механический золотниковый клапан №2 (slide valve №2)

L: транспортировочный трубопровод с восходящим потоком (lift)

FI: нагнетание сырья (feed injection)

Q = гаситель quench

RR: реактор riser

RS: реактор stripper.

Эти клапаны работают на псевдоожиженных потоках и контролируют поток, изменяя проходное сечение, при этом напор в этих клапанах, как правило, остается постоянным и зависит только от условий псевдоожижения частиц на входе клапана. Эти клапаны, в частности, выполнены с возможностью работы на частицах группы А по классификации Гелдарта. К сожалению, работа этих клапанов на частицах группы В является более сложной. Действительно, невозможно удерживать частицы группы В в псевдоожиженном состоянии без образования пузырьков, которые нарушают потоки. Кроме того, подвижные части этих клапанов, соприкасающиеся с потоком, нельзя подвергать воздействию сверхвысоких температур (>900°С).

Сжигание в петлевом реакторе является технологией, позволяющей осуществлять частичное или полное сжигание газообразного, жидкого или твердого углеводородного сырья при контакте с активной массой, например, такой как металлический оксид, при высокой температуре. При этом металлический оксид отдает часть содержащегося в нем кислорода, который участвует в сжигании углеводородов. Следовательно, нет необходимости вводить углеводород в контакт с воздухом как в классических процессах. Поэтому образующиеся при сжигании дымы в основном содержат оксиды углерода, воду и, возможно, водород, не разбавленные азотом воздуха. Таким образом, можно получать дымы, в основном не содержащие азота и характеризующиеся повышенным содержанием СО2 (>90% об.), что позволяет предусмотреть улавливание и последующее хранение СО2. После этого металлический оксид, участвовавший в горении, транспортируют в другую реакционную камеру, где его вводят в контакт с воздухом для окисления. Если частицы, возвращающиеся из зоны горения, не содержат топлива, газы, выходящие из этой зоны, в основном не содержат СО2 (который присутствует только в виде следов, например, при содержании менее 1-2% об.) и в основном представляют собой воздух с низким содержанием кислорода в результате окисления металлических частиц.

Применение процесса сжигания в петлевом реакторе требует введения в контакт с топливом больших количеств активных масс, например металлических оксидов. Как правило, металлические оксиды присутствуют либо в частицах руды, либо в частицах, получаемых при промышленной переработке (отходы металлургической промышленности или рудниковые отходы, отработанные катализаторы в химической промышленности или нефтепереработке). Можно также использовать синтетические материалы, например, такие как подложки из глинозема или из кремнезема-глинозема, на которые были нанесены металлы, которые могут быть окисленными (например, оксид никеля). Теоретическое количество присутствующего кислорода значительно колеблется у разных металлических оксидов и может достигать больших значений, близких к 30%. Однако, в зависимости от материалов, максимальное количество реально присутствующего кислорода обычно не превышает в целом нескольких массовых процентов частиц и значительно меняется от одного оксида к другому, как правило, от 0,1 до 10% и часто от 0,3 до 1% масс. Поэтому процесс в псевдоожиженном слое представляет особый интерес для управления сжиганием. Действительно, тонкодисперсные частицы оксидов легче циркулируют в реакционных окислительно-восстановительных камерах и между этими камерами, если частицам придать свойства текучей среды (псевдоожижение).

Сжигание в петлевом реакторе позволяет производить энергию, например, в виде пара или электричества. Тепло при сжигании сырья аналогично теплу, получаемому при классическом горении. Оно соответствует сумме калорий при окислении и восстановлении в петлевом реакторе. Распределение между теплом восстановления и окисления в значительной степени зависит от активных масс (в частности, от металлических оксидов), используемых для сжигания в петлевом реакторе. В некоторых случаях экзотермичность распределяется между окислением и восстановлением активной массы. В других случаях окисление является в основном экзотермическим, а восстановление - эндотермическим. Во всех случаях сумма тепла окисления и восстановления равна теплу сжигания топлива. Тепло отбирают при помощи теплообменников, находящихся внутри, в стенке или в отводах камер сжигания и/или окисления, на дымоходах или на линиях перемещения металлических оксидов.

В настоящее время принцип сжигания в петлевом реакторе хорошо известен (Mohammad M. Hossain, Hugo I. de Lasa, Chemical-looping combustion (CLC) for inherent CO2 separations - a review, Chemical Engineering Science 63 (2008) 4433-4451; Lyngfelt A., Johansson M., and T. Mattison, “Chemical Looping Combustion, status of development” in CFB IX, J.Werther, W.Nowak, K.-E. Wirth and E.-U. Hrtge (Eds.), Tutech Innovation, Hamburg (2008, фиг.7). На фиг.7 схематично показаны реактор “air” (1), в котором окисляются металлические оксиды, циклон (2), позволяющий отделять частицы от газа, и реактор “fuel” или реактор горения (3), в котором происходит восстановление металлических оксидов. Вместе с тем, применение петлевого реактора в установке с непрерывным режимом работы пока еще находится в стадии многочисленных исследований и разработок.

В классической установке сжигания в циркулирующем слое внутренняя циркуляция твердых веществ в петле циркуляции зависит от расхода воздуха, подаваемого в циркулирующий слой.

Что же касается процесса CLC сжигания в петлевом реакторе, то контроль сжигания зависит от количества твердых частиц, вводимых в контакт с топливом. Циркуляция частиц активной массы в камере сжигания обуславливает количество кислорода, необходимого для сжигания, и конечное состояние окисления активной массы после сжигания. После сжигания активную массу (чаще всего металлический оксид) необходимо опять окислить посредством контакта с воздухом в отдельной камере. Циркуляция между двумя камерами будет обуславливать

- кислородный обмен между реактором восстановления и реактором окисления;

- теплообмен между реактором сжигания и реактором окисления;

- прохождение газа между одной и другой из этих камер, которое должно быть сведено к минимуму.

Поэтому важно иметь возможность контролировать циркуляцию твердых веществ в воздушном реакторе и в реакторе сжигания, независимо от значений расхода циркулирующих газов, обуславливающих перенос частиц внутри каждой из этих камер (воздуха в реакторе окисления, пара, углеводородов или дымов в реакторе fuel).

Различные предлагаемые до настоящего времени способы не обеспечивают независимого контроля циркуляции оксида. Так, Johannsonn et al. (2006) предложили способ сжигания в петлевом реакторе, в котором окисление металлического оксида происходит в циркулирующем слое. Отделение оксидов происходит в циклоне, который питает при разгрузке реактор fuel, в котором происходит сжигание. После этого металлический оксид рециркулируют в окислительный реактор. Такая система не позволяет управлять циркуляцией металлических оксидов независимо от расхода воздуха в окислительном реакторе. Расход металлического оксида, циркулирующего в реакторе сжигания, можно изменять только посредством изменения расхода воздуха в воздушном реакторе.

Другое устройство описано в патенте FR2850156. В этом случае оба реактора сжигания и окисления представляют собой циркулирующие слои. Здесь тоже циркуляция между двумя реакторами зависит от расхода газа, подаваемого в каждую из камер. В обоих случаях на линиях переноса, обеспечивающих транспортировку металлических оксидов, устанавливают сифоны. Эти сифоны обеспечивают герметичность газовых фаз между двумя камерами и позволяют избегать циркуляции газа через линии переноса из окислительного реактора в реактор сжигания и наоборот. Эти сифоны не позволяют контролировать и изменять циркуляцию металлических оксидов.

Кроме того, способ сжигания в петлевом реакторе предпочтительно применяют при высокой температуре (от 800 до 1200°, обычно от 900° до 1000°). Поэтому невозможно контролировать циркуляцию металлических оксидов с применением механических клапанов, классически используемых в других процессах, таких как FCC.

Таким образом, настоящее изобретение призвано предложить новую установку и новый способ, позволяющие контролировать циркуляцию твердых веществ в петлевом реакторе независимо от значений расхода газа, циркулирующего в камерах сжигания (восстановления) и окисления.

ОБЪЕКТ ИЗОБРЕТЕНИЯ

Объектом настоящего изобретения является способ сжигания в петлевом реакторе, позволяющий осуществлять полное или частичное сжигание газообразных, жидких или твердых углеводородов.

Другим объектом изобретения является установка для сжигания в петлевом реакторе, позволяющая осуществлять полное или частичное сжигание газообразных, жидких или твердых углеводородов.

Способ в соответствии с настоящим изобретением применяют в установке, содержащей по меньшей мере две реакционные зоны с псевдоожиженным слоем, в одной из которых происходит контакт твердых частиц активной массы (например, типа металлических оксидов) с воздухом для окисления частиц, а в другой - контакт углеводородов с активной массой для осуществления реакций горения, при этом кислород для горения получают за счет восстановления частиц активной массы.

В заявленных способе и установке циркуляцией твердых частиц (при этом частицы активной массы играют роль переносчиков кислорода) между различными реакционными зонами управляют при помощи немеханических клапанов типа L-образных клапанов, каждый из которых содержит по существу вертикальный канал, затем по существу горизонтальный канал, при этом управляющий газ нагнетают на входе колена.

Настоящее изобретение касается также использования упомянутого способа сжигания в петлевом реакторе с контролем циркуляции твердых веществ для производства тепла, для производства синтетического газа или для производства водорода.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Сущность изобретения

Объектом настоящего изобретения является способ сжигания в петлевом реакторе по меньшей мере одного углеводородного сырья по меньшей мере в одной реакционной восстановительной зоне (i) и по меньшей мере в одной окислительной зоне (i+1), представляющих собой отдельные псевдожиженные слои, в котором циркуляцию твердых частиц активной массы между каждой или частью реакционных зон контролируют при помощи одного или нескольких немеханических клапанов, каждый из которых содержит по существу вертикальный участок канала, по существу горизонтальный участок канала и колено, соединяющее оба участка, с транспортировкой твердых частиц между двумя последовательными реакционными зонами посредством следующих операций:

- введение твердых частиц, поступающих из реакционной зоны (i) или (i+1) через верхний конец по существу вертикального участка канала упомянутого клапана;

- нагнетание управляющего газа с заданным аэрационным расходом на входе колена упомянутого клапана;

- контроль условий дифференциального давления на границах немеханического(их) клапана(ов) для регулирования расхода твердых частиц в по существу горизонтальном участке канала упомянутого клапана в зависимости от аэрационного расхода,

- питание последовательной реакционной зоны (i+1) или (i) петли твердыми частицами, выходящими из немеханического клапана или немеханических клапанов.

Каждая реакционная зона может содержать один или несколько соответственно скомпонованных реакторов с псевдоожиженным слоем.

Между двумя последовательными реакционными зонами можно установить параллельно несколько немеханических клапанов.

В варианте выполнения способа в соответствии с настоящим изобретением

- между (по меньшей мере) двумя реакционными зонами i и (i+1) и на входе немеханического(их) клапана(ов) дополнительно вводят транспортирующий газ в транспортировочный трубопровод с восходящим потоком (“lift”), при этом упомянутый трубопровод питают твердыми частицами, выходящими из немеханического(их) клапана(ов),

- осуществляют транспортировку твердых частиц из зоны (i) в зону (i+1) посредством прохождения псевдоожиженных частиц в немеханическом(их) клапане(ах), находящемся(ихся) между зонами (i) и (i+1), затем транспортировку твердых частиц при помощи по меньшей мере одного транспортирующего газа, нагнетаемого в транспортировочный трубопровод с восходящим потоком, и твердые частицы отделяют от транспортирующего газа при помощи средств разделения газовой и твердой фаз, расположенных на выходе трубопровода с восходящим потоком, для питания зоны (i+1) твердыми частицами,

- осуществляют транспортировку твердых частиц на выходе зоны (i+1) в зону (i) посредством прохождения псевдоожиженных частиц в немеханическом(их) клапане(ах), находящемся(ихся) между зонами (i+1) и (i), затем транспортировку твердых частиц при помощи по меньшей мере одного транспортирующего газа, нагнетаемого в транспортировочный трубопровод с восходящим потоком, и твердые частицы отделяют от транспортирующего газа при помощи средств разделения газовой и твердой фаз, расположенных на выходе трубопровода с восходящим потоком, для питания зоны (i) твердыми частицами.

В другом варианте выполнения способа в соответствии с настоящим изобретением реакционная зона (i+1) по меньшей мере частично расположена над предыдущей реакционной зоной (i), и

- твердые частицы транспортируют из зоны (i+1) в зону (i) гравитационным потоком при помощи немеханического(их) клапана(ов), расположенного(ых) между зонами (i+1) и (i);

- осуществляют транспортировку твердых частиц из зоны (i) в зону (i+1) посредством прохождения псевдоожиженных частиц в немеханическом(их) клапане(ах), находящемся(ихся) между зонами (i) и (i+1), затем транспортировку твердых частиц при помощи по меньшей мере одного транспортирующего газа, нагнетаемого в транспортировочный трубопровод с восходящим потоком, и твердые частицы отделяют от транспортирующего газа при помощи средств разделения газовой и твердой фаз, расположенных на выходе трубопровода с восходящим потоком, для питания зоны (i+1) твердыми частицами.

Другим объектом настоящего изобретения является установка для сжигания в петлевом реакторе по меньшей мере одного углеводородного сырья в присутствии твердых частиц активной массы, содержащая по меньшей мере одну реакционную зону восстановления в псевдоожиженном слое (i), по меньшей мере одну реакционную зону окисления в псевдоожиженном слое (i+1), по меньшей мере одно средство (6), обеспечивающее восходящую циркуляцию упомянутых частиц упомянутой реакционной зоны восстановления (i) и упомянутой реакционной зоны окисления (i+1), при этом упомянутые частицы увлекаются в средстве, обеспечивающем восходящую циркуляцию транспортирующим газом (19), по меньшей мере одно средство (7) разделения газовой и твердой фаз, находящееся на выходе упомянутого средства, обеспечивающего восходящую циркуляцию, и соединенное с упомянутой реакционной зоной (i+1) окисления через трубопровод (8), по меньшей мере один первый клапан контроля циркуляции упомянутых частиц между реакционной зоной окисления (i+1) и реакционной зоной восстановления (i) и по меньшей мере один второй клапан контроля циркуляции упомянутых частиц между реакционной зоной восстановления (i) и средством (6), обеспечивающим восходящую циркуляцию, при этом упомянутые клапаны содержат по меньшей мере одно средство нагнетания управляющего газа (11, 4) с заданным аэрационным расходом.

В варианте изобретения установка может дополнительно содержать

- по меньшей мере одно второе средство (12), обеспечивающее восходящую циркуляцию упомянутых частиц в упомянутой реакционной зоне окисления (i+1) и упомянутой реакционной зоне восстановления (i), при этом упомянутые частицы увлекаются в средстве, обеспечивающем восходящую циркуляцию вторым транспортирующим газом (20), при этом упомянутое второе средство, обеспечивающее восходящую циркуляцию, расположено между упомянутым первым клапаном контроля и упомянутой реакционной зоной восстановления (i), и

- по меньшей мере одно второе средство (13) разделения газовой и твердой фаз, находящееся на выходе упомянутого второго средства (12), обеспечивающего восходящую циркуляцию, и соединенное с упомянутой реакционной зоной восстановления (i).

Циркуляцию твердых веществ можно контролировать посредством автоматического согласования аэрационного расхода управляющего газа немеханических клапанов с измерениями уровня псевдоожиженного слоя в реакторах и/или напора в транспортировочных каналах, осуществляемыми в реакционных зонах.

Так, аэрационный расход управляющего газа (4) можно контролировать при помощи регулировочного клапана (21), автоматически согласуемого (23) с измерением уровня (25) по меньшей мере в одном псевдоожиженном слое реакционной зоны восстановления (1), а аэрационный расход управляющего газа (11) можно контролировать при помощи регулировочного клапана (22), автоматически согласуемого (24) с измерением напора (26) в трубопроводе с восходящим потоком транспортировки частиц в 1-ю реакционную зону (12).

Предпочтительно длину Lh горизонтального участка немеханического(их) клапана(ов) выбирают равной от 1 до 20-кратного диаметра Dh горизонтального участка трубопровода, предпочтительно составляющей от 3 до 7-кратного Dh.

Предпочтительно диаметр Dv вертикального участка трубопровода выбирают превышающим или равным диаметру Dh горизонтального участка немеханического(их) клапана(ов).

Предпочтительно диаметр Dv вертикального участка трубопровода и диаметр Dh горизонтального участка трубопровода выбирают по существу идентичными.

Предпочтительно точку нагнетания управляющего газа располагают на входе колена на расстоянии х (разность между высотой точки нагнетания в вертикальной части и самой нижней точкой немеханического клапана), примерно равном от 1 до 5-кратного диаметра Dv вертикального участка трубопровода.

Предпочтительно твердые частицы активной массы принадлежат к группе В по классификации Гелдарта.

Предпочтительно твердые частицы активной массы являются металлическими оксидами.

Изобретение касается также использования способа в соответствии с настоящим изобретением для производства водорода, для производства синтетического газа или для производства тепла.

Подробное описание изобретения

Сжигание в петлевом реакторе позволяет получать тепло, синтетический газ, водород посредством циркуляции твердых частиц, содержащих активные массы, играющие роль переносчика кислорода, такие как металлические оксиды, между несколькими реакционными зонами, в которых металлический оксид последовательно вводят в контакт с окисляющей средой (например, воздухом), затем с восстановительной средой (например, с газообразным, жидким или твердым углеводородом).

Для облегчения циркуляции и контакта, согласно изобретению, применяют способ, в котором реакционные зоны представляют собой реакторы с псевдоожиженным слоем.

В рамках производства тепла частицы активной массы (например, частицы металлического оксида) предпочтительно вводят в контакт с воздухом в псевдоожиженном слое, в котором металлические оксиды окисляются, затем их перемещают по трубопроводам в псевдоожиженный слой, в котором металлические оксиды вводят в контакт с углеводородами, например с метаном, природным газом, тяжелым топливом, содержащим остатки нефтяной очистки, углем или нефтяным коксом. При этом оксид восстанавливается при контакте с углеводородами, которые сгорают при контакте с кислородом, получаемым из частиц. Дымы, выходящие из зоны горения, в основном содержат продукты, получаемые в результате частичного или полного сгорания (СО, Н2, СО2, Н2О, Sox…) при отсутствии азота, при этом псевдоожижение слоя может происходить, например, от дымов горения, водяного пара. После этого дымы можно легко обработать для концентрации, в случае необходимости, СО2 или производимого синтетического газа (конденсация воды, обессеривание дымов), что облегчает улавливание СО2 и использование синтетического газа. Тепло, выделяющееся в ходе горения, можно отбирать за счет теплообмена внутри реакционных зон для производства пара или для других целей.

В рамках производства водорода в процесс можно также включить другие реакционные зоны, в которых частицы, содержащие восстановленные металлические оксиды, можно ввести в контакт с углеводородом или с водяным паром.

Условия, в которых происходят реакции восстановления и окисления при контакте с металлическими оксидами, являются очень сложными. Как правило, реакции протекают при температурах от 800 до 1200°С, обычно от 900 до 1000°С. Процессы, предназначенные для производства энергии, предпочтительно протекают при давлении, максимально близком к атмосферному давлению. Процессы, предназначенные для производства синтетического газа или водорода, предпочтительно протекают при более высоких значениях давления, которые позволяют применять на выходе процессы, использующие продукты реакции, чтобы свести к минимуму потребление энергии, связанное со сжатием производимых газов, как правило, от 20 до 50 бар, например 30 бар в случае использования синтетического газа в качестве сырья для процесса синтеза Фишера-Тропша.

Время реакции, необходимое для осуществления реакций окисления и восстановления, зависит от природы обрабатываемого сырья и используемых металлических оксидов и колеблется примерно от нескольких секунд до десятка минут. Реакции горения жидкого и твердого сырья обычно требуют более длительного времени реакции, например порядка нескольких минут.

Природа твердых частиц активной массы

Установку и способ в соответствии с настоящим изобретением можно применять с любым типом активной массы. Предпочтительно частицы активной массы являются частицами металлических оксидов.

Применение способа сжигания в петлевом реакторе требует введения в контакт с топливом больших количеств активной массы.

Предпочтительно эти твердые вещества применяют в виде порошка с диаметром по Саутеру от 30 до 500 микрон и с плотностью, составляющей от 1400 до 8000 кг/м3, предпочтительно от 1400 до 1500 кг/м3.

В зависимости от гранулометрического размера частиц меняются свойства потока частиц (Гелдарт, 1973). Так, более мелкие частицы группы А по классификации Гелдарта характеризуются более низкой скоростью псевдоожижения, и характеристики псевдоожижения с низкой скоростью позволяют предусматривать плотный перенос в псевдоожиженном слое. Более крупные частицы группы В по классификации Гелдарта характеризуются более высокой скоростью псевдоожижения, и характеристики псевдоожижения позволяют предусматривать плотный перенос без псевдоожиженного слоя в каналах между двумя реакционными камерами.

В случае, когда активная масса состоит из металлических оксидов, последние, как правило, содержатся в частицах руды (оксиды Fe, Ti, Ni, Cu, Mg, Mn, Co, V, используемые отдельно или в смеси), либо в частицах, получаемых в результате промышленной переработки (отходы металлургической промышленности или рудниковые отходы, отработанные катализаторы химической промышленности или нефтеочистки). Можно также использовать синтетические материалы, например, такие как подложки из глинозема или кремнезема-глинозема, на которые наносят металлы, которые могут окисляться (например, оксид никеля).

Теоретическое количество присутствующего кислорода значительно колеблется у разных металлических оксидов и может достигать больших значений, близких к 30%. Однако максимальная реальная емкость по кислороду материала обычно не превышает 20%. Однако, в зависимости от материалов, максимальное количество реально присутствующего кислорода обычно не превышает в целом нескольких массовых процентов частиц и значительно меняется у разных оксидов, как правило, от 0,1 до 15% и часто от 0,3 до 1% масс. Поэтому процесс в псевдоожиженном слое представляет особый интерес для осуществления сжигания. Действительно, тонкодисперсные частицы оксидов легче циркулируют в реакционных окислительно-восстановительных камерах и между этими камерами, если частицам придать свойства текучей среды (псевдоожижение).

Циркуляция твердых веществ между реакционными зонами

Контроль циркуляции твердых частиц, играющих роль активной массы (или переносчиков кислорода), например, таких как частицы металлических оксидов, является основополагающим для нормального протекания процесса в петлевом реакторе. Действительно, транспортировка частиц между камерами обуславливает перенос кислорода, являющегося основным реактивом для нормального протекания процесса и теплообменов между различными зонами, и, следовательно, температурный уровень, при котором каждая из зон будет работать в зависимости от температуры в других зонах. Транспортировку частиц следует также рассматривать как вектор газообмена между различными зонами, поскольку потоки частиц между различными зонами перехода могут увлекать газы из одной реакционной зоны в другую.

При предусматриваемых уровнях температуры невозможно использовать механические клапаны для контроля циркуляции твердой фазы между двумя реакционными зонами, если только не охлаждать поток перед контактом с клапаном, что является энергоемким и технологически сложным решением. Поэтому задачей изобретения является применение способа, использующего немеханические клапаны типа L-клапана или «L-образного клапана», содержащие по существу вертикальный трубопровод, по существу горизонтальный трубопровод, при этом управляющий газ нагнетают на входе колена, образованного двумя трубопроводами.

Частицы, поступающие из первой реакционной зоны, заходят в L-образный клапан через верхний конец по существу вертикального трубопровода, обеспечивая питание клапана через средства отбора (конус, наклонный трубопровод, шахта отбора…), хорошо известные специалистам.

Затем они проходят в вертикальной части в виде потока гранул, при этом разность реальной скорости частиц и газа меньше минимальной скорости псевдоожижения.

Управляющий газ, нагнетаемый в L-образный клапан, может либо подниматься противотоком относительно частиц, опускающихся в вертикальном трубопроводе, либо проходить вниз вместе с частицами и способствовать потоку частиц в горизонтальной части клапана.

Распределение между восходящим газом и нисходящим газом зависит от условий дифференциального давления на границах L-образного клапана. Например, если давление на входе клапана повышается по отношению к давлению на выходе клапана, можно сделать вывод, что количество восходящего газа уменьшится. Расход твердого вещества в горизонтальной части зависит от количества нисходящего газа, циркулирующего вместе с частицами в горизонтальной части.

Определение размерности L-образного клапана

Обозначим Dv - диаметр трубопровода вертикальной части L-образного клапана и Dh - диаметр трубопровода в горизонтальной части, Lh - длину горизонтального канала и Lv - длину вертикального канала, и х - расстояние между высотой точки нагнетания управляющего газа в вертикальную часть и самой нижней частью L-образного клапана.

Высота Lv зависит от относительного положения двух реакционных камер и от повышения или понижения давления, которое необходимо компенсировать, чтобы добиться баланса давления процесса. Таким образом, эта высота будет являться результатом определения размеров установки специалистом в каждом конкретном случае.

Предпочтительно длина горизонтального канала должна быть ограничена, чтобы обеспечивать стабильный поток частиц. Предпочтительно эта длина Lh составляет от 1 до 20 Dh, предпочтительно от 3 до 7 Dh. Работа L-образного клапана будет более стабильной, если диаметры Dv и Dh будут по существу идентичными. В любом случае диаметр Dh горизонтальной части предпочтительно должен превышать или быть равным Dv.

Наконец, точку нагнетания управляющего газа на входе колена следует располагать как можно ближе к этому колену, предпочтительно на расстоянии Х, близком примерно к 1-5 Dv, при этом наиболее типичные значения приближаются к Х=2-3 Dv.

Между двумя реакционными зонами можно установить один или параллельно несколько L-образных клапанов.

Р