Шихта для изготовления гранитокерамических изделий

Иллюстрации

Показать всеИзобретение относится к производству строительных материалов, в частности, к технологии гранитокерамических изделий, и может быть использовано для изготовления лицевого керамического кирпича, элементов отделки зданий, плитки для полов, кровельных материалов и т.д. Техническим результатом изобретения является повышение прочности при изгибе, морозостойкости и износостойкости изделий. Шихта для изготовления гранитокерамических изделий включает каолинито-монтмориллонитовую глину, отсевы дробления гранитного щебня, боросодержащий ампульный стеклобой и поликарбоксилат натрия при следующем соотношении компонентов, мас. %: глина каолинито-монтмориллонитовая - 15-25; отсевы дробления гранитного щебня - 35-40; боросодержащий ампульный стеклобой - 35-50; поликарбоксилат натрия (сверх 100 мас. %) - 0,05-0,1 (по сухому веществу). 4 табл.

Реферат

Изобретение относится к производству строительных материалов, в частности к технологии гранитокерамических изделий, и может быть использовано для изготовления лицевого керамического кирпича, элементов отделки зданий, плитки для полов, кровельных материалов и т.д.

Известно, что для изготовления гранитокерамических изделий используют смеси, содержащие глины разнообразных составов, стеклобой, отсевы дробления гранитного щебня (Горбунов Р.А. Оценка пригодности сырьевых компонентов для получения гранитокерамики / Строитель: справочник специалиста стройндустрии. - М.: 4/2003 - С.99…101).

Наиболее близкой по технической сущности и достигаемому качеству готовых изделий является сырьевая смесь (А.С. 2081088, кл. С04В 33/00), включающая следующие ингредиенты, мас.%: кембрийская глина - 50…65, цитрогипс (плавень) - 25…35, отсевы дробления гранитного щебня - 10…15, принятая за прототип. При этом обеспечиваются следующие свойства готовых изделий после обжига при температуре 950…980°С: предел прочности при изгибе - 3,2…4,6 МПа, водопоглощение - 6,2…8,0% и морозостойкость - 50 циклов.

Однако данный состав не позволяет изготавливать изделия повышенной прочности, морозостойкости и износостойкости.

Цель изобретения - повышение прочности при изгибе, морозостойкости, износостойкости и соответственно качества готовых изделий при сокращении энергозатрат на их производство.

Достигается это тем, что новый состав, включающий глинистый компонент, отсевы дробления гранитного щебня и плавень, содержит в качестве глинистого компонента - каолинито-монтмориллонитовую глину, а в качестве плавня - ампульный боросодержащий стеклобой и дополнительно пластифицирующую добавку «разжижитель» - поликарбоксилат натрия при следующем их соотношении, масс.%:

глина каолинито-монтмориллонитовая - 15…25;

отсевы дробления гранитного щебня - 35…40;

ампульный боросодержащий стеклобой - 35…50;

поликарбоксилат натрия (сверх 100 масс.%) - 0,05…0,1 (по сухому веществу).

Использование каолинито-монтмориллонитовой глины в смеси с гранитными отсевами, ампульным стеклобоем позволяет повысить не только прочностные свойства, морозостойкость и износостойкость изделий, но и их внешний вид от светло-серого до серого цветовых оттенков.

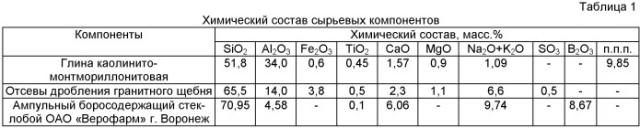

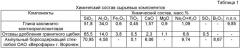

Химический и гранулометрический составы сырьевых компонентов представлены соответственно в табл.1 и табл.2.

Добавка - поликарбоксилат натрия - выполняет роль пластификатора и диспергатора глинистых частиц, что позволяет снизить влажность шликерной массы с 55…60% до 40…45% и благодаря этому сократить энергозатраты на обезвоживание шликера. Действие пластификаторов этого типа основано на совокупности электростатического и стерического (пространственного) эффекта, который достигается с помощью боковых гидрофобных полиэфирных цепей молекулы поликарбоксилатного эфира. За счет этого водоредуцирующее действие таких суперпластификаторов в несколько раз сильнее, чем у обычных.

Предлагаемую сырьевую смесь получали совместным мокрым помолом в фарфоровых шаровых мельницах следующих компонентов: к каолинито-монтмориллонитовой глине карьерной влажности добавлялись отсевы дробления гранитного щебня, стеклобой и вводилась сверх 100 масс.% добавка поликарбоксилат натрия с массовой долей 0,05…0,1%.

Шликер высушивали до влажности 5-8% с получением пресс-порошка, из которого формовали образцы в виде плиток 100×100×7,5 мм прессованием под давлением 20…25 МПа на гидравлическом прессе. Затем образцы высушивали и подвергали обжигу в муфельной печи с выдержкой при максимальной температуре 950°С…960°С в течение 1 часа.

Изобретение иллюстрируется конкретными составами керамических шихт, приведенными в таблице 3, и свойствами полученных изделий, представленными в таблице 4.

Шихта для изготовления гранитокерамических изделий, включающая глинистый компонент, отсевы дробления гранитного щебня и плавень, отличающаяся тем, что содержит в качестве глинистого компонента - каолинито-монтмориллонитовую глину, а в качестве плавня - боросодержащий ампульный стеклобой и дополнительно пластифицирующую добавку «разжижитель» - поликарбоксилат натрия при следующем их соотношении, мас. %:глина каолинито-монтмориллонитовая - 15-25;отсевы дробления гранитного щебня - 35-40;боросодержащий ампульный стеклобой - 35-50;поликарбоксилат натрия (сверх 100 мас. %) - 0,05-0,1 (по сухому веществу).