Упрочненная структура титанового сплава для применения в зубчатых колесах трансмиссий

Иллюстрации

Показать всеИзобретение относится к области обработки металлических изделий для упрочнения путем изменения их физической структуры и может быть использовано для получения дисперсионно-упрочненной структуры металлического сплава зубчатого колеса трансмиссии. Способ включает позиционирование металлической детали, возбуждение электромагнитного поля, нагревающего деталь, и воздействие инертным газом на ее поверхность во время возбуждения электромагнитного поля для создания обратного температурного градиента между наружной и внутренней зонами детали с получением термообработанной детали, причем при позиционировании детали ее помещают внутрь камеры, в которой находятся индукционная катушка, возбуждающая электромагнитное поле, и охлаждающий кольцевой коллектор. Устройство содержит камеру, индукционную катушку и систему подвода инертного газа с охлаждающим кольцевым коллектором, содержащим множество сопел, направленных на деталь, и расположенным внутри индукционной катушки. Технический результат: повышение прочности, износостойкости детали с возможностью снижения ее веса. 2 н.п., 6 з.п ф-лы, 11 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится в целом к изготовлению деталей, в частности к способу и устройству для получения упрочненных металлических структур. В особенности, настоящее изобретение относится к способу и устройству для получения дисперсионно-упрочненной структуры металлического сплава для применения в зубчатых колесах трансмиссий.

Уровень техники

Зубчатое колесо является составной частью системы трансмиссии, способной передавать вращательное усилие на другое зубчатое колесо и/или устройство. Зубчатое колесо может иметь форму диска (округлой плиты) с зубьями. Зубья могут взаимодействовать и/или входить в зацепление с зубьями на другом зубчатом колесе и/или устройстве. Это взаимодействие может создавать возможность передачи усилия без проскальзывания с одного зубчатого колеса на другое зубчатое колесо и/или устройство.

Зубчатые колеса широко применяются на различных транспортных средствах, таких как летательные аппараты. В частности, на вертолете имеется ряд различных систем (агрегатов) трансмиссии, в которых используются зубчатые колеса. Так, например, вертолет имеет одну или несколько зубчатых передач из числа следующих: передача в носовой части двигателя, промежуточный редуктор, главный редуктор, хвостовой редуктор или другие соответствующие зубчатые передачи.

Зубчатые колеса для промышленных и/или аэрокосмических применений обычно имеют прочную и жесткую сердцевину. Сердцевину рассчитывают таким образом, чтобы она обладала сопротивляемостью распространению трещин и усталостному разрушению тела качения. Поверхность зубчатого колеса обычно имеет прочный, твердый слой, который образует зубья для зубчатого колеса. Эту поверхность рассчитывают таким образом, чтобы она обладала сопротивляемостью изнашиванию, которое может быть обусловлено скольжением поверхности зубьев зубчатого колеса по зубьям другого зубчатого колеса и/или устройства.

Эти свойства зубчатых колес достигаются применением различных типов металлов и/или металлических сплавов. Так, например, легированные стали подвергают обработке закалкой и отпуском с их последующим азотированием. Помимо достижения свойств этого рода, также желательно уменьшить вес зубчатых колес, особенно в аэрокосмических применениях. Так, например, в трансмиссии вертолета на зубчатые колеса может приходиться около трети веса систем.

Одним из решений этой задачи является использование титановых зубчатых колес. Титановое зубчатое колесо имеет меньшую плотность по сравнению с зубчатым колесом из легированной стали, что дает уменьшение веса. Однако имеющиеся в настоящее время зубчатые колеса из титановых сплавов обладают меньшей прочностью, чем зубчатые колеса из легированной стали аналогичных размеров. Например, зубчатые колеса, изготовленные из широко распространенных α+β-титановых сплавов, таких как Ti-6Al-4V или Ti-6Al-2Sn-4V-2Zr, обладают прочностью, на треть меньшей, чем зубчатое колесо из легированной стали.

Для компенсации такого рода различия в прочности, зубчатое колесо из титанового сплава может быть выполнено утолщенным, чтобы компенсировать меньшую прочность. Однако такая компенсация часто сводит практически на нет снижение веса, достигаемое за счет меньшей плотности титановых сплавов. Кроме того, поверхности зубчатые колеса из титановых сплавов также не столь тверды, как поверхности зубчатых колес из легированной стали в отношении сопротивляемости обусловленному трением скольжения изнашиванию при взаимодействии с другими зубчатыми колесами.

Поэтому существует потребность в способе и устройстве, которые учли бы одну или несколько рассмотренных выше проблем, а возможно, и других проблем.

Раскрытие изобретения

Объектом изобретения является способ изготовления детали. Деталь, состоящую из металлического сплава, позиционируют (устанавливают в заданном положении). Возбуждают электромагнитное поле, нагревающее позиционированную деталь. Во время возбуждения электромагнитного поля на поверхность позиционированной детали воздействуют инертным газом для создания обратного температурного градиента между наружной и внутренней зонами позиционированной детали с получением термообработанной детали.

В целесообразном варианте осуществления изобретения предлагаемый способ используют для изготовления зубчатого колеса. Плиту из металлического сплава подвергают ковке в β-области. Металлический сплав выбирают из числа следующих сплавов: дисперсионно твердеющие металлические сплавы, метастабильные титановые β-сплавы, дисперсионно твердеющие нержавеющие легированные стали и суперсплавы на основе никеля. Плита представляет собой заготовку зубчатого колеса, и после ковки в β-области ее подвергают ковке в α+β-области с получением поковки зубчатого колеса. После ковки заготовки зубчатого колеса в α+β-области полученную поковку зубчатого колеса подвергают в β-области термической обработке на твердый раствор. Поковку зубчатого колеса охлаждают в α-области. Охлаждение поковки выполняют путем охлаждения на воздухе или закалки в воде для предотвращения выделения α-фазы. Поковку зубчатого колеса подвергают механической обработке с получением зубчатого колеса. Зубчатое колесо позиционируют на держателе для обрабатываемых изделий в заданном положении относительно индукционной катушки с получением позиционированного зубчатого колеса. Держатель изделия, охлаждающий кольцевой коллектор и индукционная катушка расположены в камере. Индукционной катушкой возбуждают электромагнитное поле. Электромагнитное поле имеет частоту примерно от 1 Гц примерно до 10000 Гц и напряженность, порождающую в позиционированном зубчатом колесе вихревые токи для нагрева позиционированного зубчатого колеса до выбранной температуры в α+β-области, в которое происходит дисперсионное упрочнение. Частоту выбирают, исходя из глубины зубчатого колеса. При этом во время возбуждения электромагнитного поля на поверхности зубьев позиционированного зубчатого колеса воздействуют инертным газом для создания обратного температурного градиента между наружной зоной и внутренней зоной позиционированного зубчатого колеса с получением термообработанного зубчатого колеса. Термообработанное зубчатое колесо имеет постепенно изменяющуюся дисперсионно-упрочненную микроструктуру, а наружная зона термообработанного зубчатого колеса тверже, чем его внутренняя зона. Термообработанное зубчатое колесо подвергают шлифовке. На поверхности термообработанного зубчатого колеса выполняют лазерное ударное упрочнение детали для создания на поверхности термообработанного зубчатого колеса сжимающих напряжений. На поверхности зубьев зубчатого колеса наносят покрытие с получением снабженных покрытием поверхностей зубьев. Покрытие содержит материал, выбранный из числа нитрида титана, наносимого физическим осаждением из газовой фазы, карбида никеля, наносимого гальваническим методом, и системы "карбид вольфрама-кобальт", наносимой методом высокоскоростного газопламенного напыления с использованием кислорода и горючего. Снабженные покрытием поверхности зубьев зубчатого колеса полируют. Зубчатое колесо может использоваться в объекте, выбранном из числа следующих: подвижная платформа, стационарная платформа, конструкция наземного, водного, космического базирования, воздушное судно, вертолет, надводное судно, танк, транспортер для перевозки личного состава, поезд, космический аппарат, подводная лодка, автобус, легковой автомобиль, гоночный автомобиль, гоночный катер, механизированный пресс, силовая передача (трансмиссия), перегородка и производственное оборудование.

Объектом изобретения является также устройство, содержащее камеру, индукционную катушку и систему подвода газа. Индукционная катушка способна возбуждать в камере электромагнитное поле. Система подвода газа способна непрерывно подавать инертный газ к поверхности находящейся в камере детали во время возбуждения электромагнитного поля так, что в детали устанавливается обратный температурный градиент.

Особенности, функции и преимущества настоящего изобретения могут достигаться независимо друг от друга в различных вариантах его осуществления или могут комбинироваться в других вариантах осуществления изобретения, подробности которых раскрыты в приведенном ниже описании и на чертежах.

Краткое описание чертежей

Новшества, отличающие изобретение и характеризующие его в целесообразных вариантах его осуществления, изложены в прилагаемой формуле изобретения. Вместе с тем, целесообразные варианты осуществления изобретения, а также предпочтительный вариант его использования, дополнительные задачи и преимущества изобретения наиболее доходчиво рассмотрены в приведенном ниже подробном описании целесообразного варианта настоящего изобретения, сопровождаемого чертежами, на которых показано:

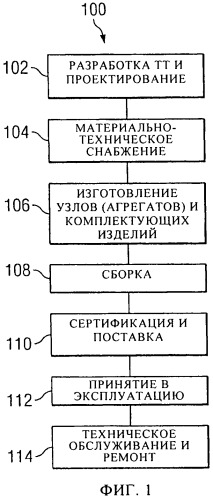

на фиг.1 - схема, иллюстрирующая способ производства и эксплуатации летательного аппарата в предпочтительном варианте осуществления изобретения,

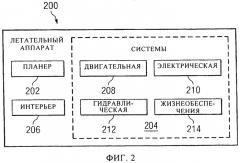

на фиг.2 - схема летательного аппарата, в котором может быть реализован целесообразный вариант осуществления изобретения,

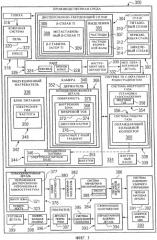

на фиг.3 - структурная схема производственной среды в целесообразном варианте осуществления изобретения,

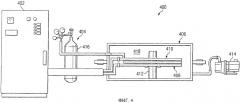

на фиг.4 - схематическое изображение системы термической обработки с обратным температурным градиентом в целесообразном варианте осуществления изобретения,

на фиг.5 - схематическое изображение камеры в системе термической обработки с обратным температурным градиентом в разрезе при виде сверху в целесообразном варианте осуществления изобретения,

на фиг.6 - схематическое изображение фрагмента камеры с расположенным в ней зубчатым колесом в целесообразном варианте осуществления изобретения,

на фиг.7 - схематическое изображение в разрезе фрагмента зубчатого колеса в целесообразном варианте осуществления изобретения,

на фиг.8 - диаграмма, иллюстрирующая типичные механические свойства дисперсионно-упрочненного сплава Ti-10V-2Fe-3Cr при различных обработках старением, которые могут использоваться для изготовления зубчатого колеса в целесообразном варианте осуществления изобретения,

на фиг.9 - диаграмма, иллюстрирующая последовательность стадий обработки титанового сплава в целесообразном варианте осуществления изобретения,

на фиг.10 - блок-схема способа изготовления детали в целесообразном варианте осуществления изобретения и

на фиг.11 - блок-схема способа изготовления детали в виде зубчатого колеса в целесообразном варианте осуществления изобретения.

Осуществление изобретения

Представленные на чертежах варианты осуществления изобретения рассматриваются в контексте способа 100 производства и эксплуатации летательного аппарата, представленного на фиг.1, и в контексте летательного аппарата 200, схематично представленного на фиг.2. На фиг.1 приведена схема, иллюстрирующая этапы осуществления способа производства и эксплуатации летательного аппарата в целесообразном варианте осуществления изобретения. В период подготовки к производству рассматриваемый в качестве примера способ 100 производства и эксплуатации летательного аппарата может включать в себя разработку технических требований (ТТ) к летательному аппарату и проектирование 102 летательного аппарата 200, показанного на фиг.2, и материально-техническое снабжение 104.

Стадия производства включает в себя изготовление 106 узлов (агрегатов) и комплектующих изделий, а также сборку 108 летательного аппарата 200, показанного на фиг.2. После этого летательный аппарат 200, показанный на фиг.2, может проходить сертификацию и процедуру поставки 110 для его принятия в эксплуатацию 112. Во время нахождения в эксплуатации у заказчика летательный аппарат 200, показанный на фиг.2, проходит плановые технические обслуживания и профилактический ремонт 114, которые могут включать в себя доработки, переоборудование, модернизацию и другие работы по эксплуатации и ремонту.

Каждый из процессов способа 100 производства и эксплуатации летательного аппарата может выполняться или осуществляться производителем, третьим лицом и/или оператором. Оператор в рассматриваемых примерах может быть заказчиком. Для целей настоящего описания производитель может включать в себя любое число предприятий-изготовителей летательных аппаратов и предприятий-смежников; третье лицо может включать в себя, не ограничиваясь нижеперечисленным, любое число продавцов, субподрядных организаций и поставщиков; оператором может быть авиатранспортная компания, лизинговая компания, военная организация, сервисная организация и т.д.

На фиг.2 показана схема летательного аппарата, в котором может быть реализован целесообразный вариант осуществления изобретения. В рассматриваемом примере летательный аппарат 200 изготавливается способом 100 производства и эксплуатации летательного аппарата, представленным на фиг.1, и может включать в себя планер 202 с системами 204 и интерьером 206. В качестве примеров систем 204 можно назвать одно или несколько из следующего: двигательная установка 208, электрическая система 210, гидравлическая система 212 и система 214 жизнеобеспечения. Летательный аппарат 200 может иметь различные формы исполнения. Например, летательный аппарат 200 может быть самолетом, вертолетом или иным подходящим типом воздушного судна. Летательный аппарат может быть оборудован любым числом других систем. Хотя в качестве примера рассматривается продукция авиакосмической промышленности, изобретение в различных целесообразных вариантах его осуществления может найти применение и в других отраслях, таких как автомобилестроительная промышленность.

Рассматриваемые в описании устройства и способы могут использоваться при осуществлении любой одной или нескольких стадий способа 100 производства и эксплуатации летательного аппарата, показанного на фиг.1. Например, узлы (агрегаты) и комплектующие изделия, изготавливаемые на стадии 106, показанной на фиг.1, могут изготавливаться аналогично изготовлению узлов (агрегатов) и комплектующих изделий, когда летательный аппарат 200 находится в показанной на фиг.1 стадии эксплуатации 112.

Кроме того, один или несколько из вариантов выполнения устройства, вариантов осуществления способа или их комбинация могут использоваться на стадиях производства, таких как показанные на фиг.1 стадия 106 изготовления узлов (агрегатов) и комплектующих изделий и стадия сборки 108, например, с существенным упрощением сборки летательного аппарата 200 или уменьшения его стоимости. Аналогичным образом, один или несколько из вариантов выполнения устройства, вариантов осуществления способа или их комбинация может использоваться при нахождении летательного аппарата 200 в эксплуатации 112 или во время технического обслуживания и ремонта 114, показанных на фиг.1.

Различные целесообразные варианты осуществления изобретения признают и учитывают потребность в легком в весовом отношении материале, который можно использовать для изготовления деталей, таких как зубчатые колеса. Различные целесообразные варианты осуществления изобретения признают и учитывают потребность в зубчатом колесе, внутренняя зона которого обладает сопротивляемостью возникновению трещин и разрушению при восприятии нагрузок, например нагрузок, снимаемых с вала, на котором может быть установлено зубчатое колесо.

Также различные целесообразные варианты осуществления изобретения признают и учитывают потребность в зубчатом колесе, наружная зона которого обладает достаточной твердостью для сопротивления изнашиванию при зацеплении с другими зубчатыми колесами. Кроме того, различные целесообразные варианты осуществления изобретения признают и учитывают потребность в зубчатых колесах с поверхностями, способными взаимодействовать с другими зубчатыми колесами таким образом, который помимо повышенной износостойкости обеспечивает повышенное сопротивление истиранию (трению).

Таким образом, в основе различных целесообразных вариантов осуществления изобретения лежит предлагаемый в изобретении способ изготовления детали. Согласно этому способу деталь, состоящую из металлического сплава, позиционируют, т.е. устанавливают в заданном положении. Возбуждают электромагнитное поле, нагревающее позиционированную деталь. Далее, во время возбуждения электромагнитного поля на поверхность позиционированной детали воздействуют инертным газом для создания температурного градиента между поверхностью позиционированной детали и внутренней зоной позиционированной детали с получением термообработанной детали.

На фиг.3 показана структурная схема производственной среды в предпочтительном варианте осуществления изобретения. Производственная среда 300 может использоваться для изготовления деталей для летательных аппаратов, например для летательного аппарата 200, показанного на фиг.2.

В рассматриваемом иллюстративном примере производственная среда 300 используется для обработки металлического сплава 302. Металлический сплав 302 может принимать различные формы. В частности, металлический сплав 302 может быть дисперсионно-твердеющим сплавом 304. Иначе говоря, в качестве металлического сплава 302 может быть выбран сплав, которому путем дисперсионного твердения можно придать повышенную прочность и/или твердость. Дисперсионно-твердеющим сплавом 304 является металлический сплав, способный к образованию дисперсных выделений 305 (выделению дисперсной фазы) при термической обработке.

В рассматриваемых иллюстративных примерах осуществления изобретения дисперсные выделения 305 повышают прочность дисперсионно-твердеющего сплава 304. Дисперсионное твердение - это термический процесс, в котором дисперсные выделения, например частицы 307, возникают из фазы пересыщенного твердого раствора в дисперсионно-твердеющем сплаве 304. Фаза пересыщенного твердого раствора - это фаза, в которой раствор содержит растворенные частицы в количестве, большем предела растворимости в растворе. Эти частицы также называют частицами 311 вторичной фазы.

В дисперсионно-твердеющем сплаве 304 дисперсные выделения 305 повышают прочность и твердость. Дисперсные выделения 305 могут препятствовать движению дислокации и/или дефектов в кристаллической решетке дисперсионно-твердеющего сплава 304. Дисперсные выделения 305 образуются при температуре, при которой выделившиеся частицы термодинамически устойчивы. Дисперсными выделениями 305 могут быть, например, частицы 307 и/или частицы 311 вторичной фазы.

В рассматриваемых примерах дисперсионно-твердеющий сплав 304 представляет собой, например, титановый β-сплав 306. В рассматриваемых примерах титановый β-сплав 306 имеет форму метастабильного титанового β-сплава 308, т.е. титанового сплава с метастабильной β-фазой. Метастабильный титановый β-сплав 308 может содержать β-стабилизатор 309 титана. β-стабилизатор 309 титана представляет собой любой элемент, способный стабилизировать высокотемпературную β-фазу метастабильного титанового β-сплава 308 при более низких температурах. В частности, β-стабилизатором 309 титана может быть молибден (Мо), ванадий (V), ниобий (Nb), хром (Cr) и/или железо (Fe).

Металлический сплав 302 может, в частности, представлять собой титановый сплав 310, нержавеющую легированную сталь 312, сплав 314 на основе никеля и другие подходящие дисперсионно-твердеющие металлические сплавы. Титановый сплав 310 может быть, например, любым метастабильным титановым β-сплавом. Нержавеющая легированная сталь 312 и сплав 314 на основе никеля могут быть реализованы с применением, соответственно, любой дисперсионно-упрочненной нержавеющей легированной стали и любого дисперсионно-упрочненного сплава на основе никеля. В рассматриваемых иллюстративных примерах титановый сплав 310 может, в частности, представлять собой сплавы Ti-10V-2Fe-3Cr, Ti-5Mo-5V-5Al-3Cr, Ti-4,5Fe-6,8Mo-1,5Al и/или любые иные подходящие титановые β-сплавы.

Металлический сплав 302 имеет форму плиты 316. Плита 316 может иметь различные формы. Например, плита 316 может быть круглой, прямоугольной, квадратной и/или может иметь иную подходящую форму. Кроме того, плита 316 может иметь различные толщины в зависимости от конкретного выполнения. В рассматриваемых примерах плиту 316 обрабатывают ковочной системой 318.

В рассматриваемом иллюстративном примере ковочная система 318 может включать в себя печь 320 и пресс 322. В печи 320 плиту 316 нагревают до степени, обеспечивающей возможность обработки плиты 316 давлением с помощью пресса 322. Пресс 322 придает плите 316 форму детали 326 с получением поковки 324. В рассматриваемых примерах деталь 326 может представлять собой, например, зубчатое колесо 328.

Обрабатывающим инструментом 330 поковку 324 подвергают механической обработке до размеров детали 326 с получением механически обработанной детали 332. Обрабатывающим инструментом 330 может быть любой инструмент для механической обработки, способный придавать детали 326 требуемые размеры. Обрабатывающий инструмент 330 может быть, в частности, строгальным, фрезерным, сверлильным, шлифовальным, полировочным инструментом и/или любой иной комбинацией инструментов.

Механически обработанную деталь 332 подвергают обработке при помощи системы 334 термической обработки (ТО) с обратным температурным градиентом. В изображенных на чертежах примерах систему 334 термической обработки с обратным температурным градиентом используют для дисперсионного упрочнения дисперсионно-твердеющего сплава 304 внутри механически обработанной детали 332. Систему 334 термической обработки с обратным температурным градиентом используют для осуществления старения и/или дисперсионного твердения с целью дополнительного управления окончательной структурой материала и получаемыми в итоге механическими свойствами механически обработанной детали 332.

Система 334 термической обработки с обратным температурным градиентом включает в себя индукционный нагреватель 336, систему 338 инертного газа, вакуумный насос 339 и камеру 340. Индукционный нагреватель 336 содержит блок 342 питания и индукционную катушку 344. Блок 342 питания может содержать, в частности, конденсаторы, трансформаторы и/или другие подходящие приборы. Индукционная катушка 344 расположена внутри камеры 340 и в изображенных на чертежах примерах также называется индуктором.

Блок 342 питания способен генерировать электроэнергию 348 с различными частотами. В частности, блок 342 питания генерирует электроэнергию 348 с частотой 350. Электроэнергия 348 подается на индукционную катушку 344 для возбуждения электромагнитного поля 346. В рассматриваемых примерах частота 350 может составлять примерно от 1 Гц примерно до 10000 Гц. Используемая частота и частоты, которые могут достигаться, колеблются в зависимости от реализации блока 342 питания. Блок 342 питания подает к индукционной катушке 344 охлаждающую воду для поддержания меньших температур при работе индукционной катушки 344 с целью уменьшения резистивных потерь.

Внутри камеры 340 расположен держатель 352 детали. Вакуумный насос 339 создает внутри камеры 340 вакуум 353. Система 338 инертного газа включает в себя установку 354 газоснабжения и систему 356 подвода газа. В установке 354 газоснабжения может храниться инертный газ 358, предназначенный для подачи в камеру 340 посредством системы 356 подвода газа.

Вакуумный насос 339 создает в камере 340 вакуум 353. Система 356 подвода газа подает в камеру 340 с вакуумом 353 инертный газ 358. Вакуум 353 создается вакуумным насосом 339. Этот процесс может повторяться несколько раз перед обработкой позиционированной детали 366.

В этом изображенном на чертеже примере система 356 подвода газа имеет вид охлаждающего кольцевого коллектора 360. Охлаждающий кольцевой коллектор 360 может быть выполнен из трубы, припаянной или приваренной к индукционной катушке 344 после охлаждения индукционной катушки 344. Охлаждающий кольцевой коллектор 360 может состоять из материалов, являющихся хорошими проводниками тепла и электричества. В частности, для изготовления охлаждающего кольцевого коллектора 360 можно использовать, например, медь и медные сплавы, имеющие низкое удельное электрическое сопротивление.

Механически обработанную деталь 332 позиционируют внутри камеры 340 на держателе 352 детали в виде позиционированной детали 366. При подаче на индукционную катушку 344 электроэнергии 348 на частоте 350 возбуждаемое электромагнитное поле 346 нагревает позиционированную деталь 366. Этот нагрев происходит не у поверхности 370 с рассеиванием тепла во внутреннюю зону 368 позиционированной детали 366, а во внутренней зоне 368 детали.

В изображенных на чертежах примерах электромагнитное поле 346 порождает во внутренней зоне 368 позиционированной детали 366 вихревой ток 372. Вихревой ток 372 вызывает нагрев 374 джоулевой теплотой (джоулев нагрев) во внутренней зоне 368 позиционированной детали 366. На поверхность 370 позиционированной детали 366 воздействуют инертным газом 358 в виде струи инертного газа 358, направляемой на поверхность 370.

Во время возбуждения электромагнитного поля 346 индукционной катушкой 344 на поверхность 370 позиционированной детали 366 через охлаждающий кольцевой коллектор 360 подается инертный газ 358. Инертный газ 358 может охлаждать поверхность 370 позиционированной детали 366. В изображенных на чертежах примерах воздействие инертного газа 358 на поверхность 370 происходит непрерывно в течение периода времени, в который осуществляют нагрев. Этот период времени может занимать все время, в течение которого к позиционированной детали 366 прикладывают электромагнитное поле 346, или некоторый отрезок времени, в течение которого к позиционированной детали 366 прикладывают электромагнитное поле, во время и после приложения электромагнитного поля 346 к позиционированной детали 366.

Такой нагрев и охлаждение выполняют для создания обратного температурного градиента 376. Обратный температурный градиент 376 характеризуется тем, что по мере углубления во внутреннюю зону 368 температура повышается по сравнению с поверхностью 370.

В результате такой обработки позиционированной детали 366 получают термообработанную деталь 378, в которой дисперсионно-твердеющий сплав 304 позиционированной детали 366 подвергнут дисперсионному упрочнению. После этого термообработанную деталь 378 обрабатывают шлифовальным инструментом 380. В рассматриваемом примере термообработанная деталь 378 имеет постепенно изменяющуюся (переменную) дисперсионно-упрочненную микроструктуру 377. Постепенно изменяющаяся дисперсионно-упрочненная микроструктура 377 представляет собой изменение количества и/или размеров дисперсных выделений в термообработанной детали 378.

В иллюстративных примерах осуществления изобретения количество выделившейся фазы увеличивается, а размер дисперсных выделений уменьшается наружу от поверхности 323 термообработанной детали 378 в противоположность направлению вглубь внутренней зоны 321 термообработанной детали 378.

Шлифовальным инструментом 380 термообработанную деталь 378 шлифуют до требуемых размеров с получением шлифованной детали 382. Шлифованную деталь 382 обрабатывают с помощью системы 384 обработки в кислотной ванне с получением обработанной кислотой детали 386.

В системе 384 обработки в кислотной ванне шлифованную деталь 382 подвергают обработке для удаления возможных дефектов металла, вызванных шлифовкой и термообработкой термообработанной детали 378. В рассматриваемых примерах в системе 384 обработки в кислотной ванне используется такая кислота 388, как азотная кислота (HNO3) и фтористоводородная кислота (HF).

Обработанную кислотой деталь 386 далее подвергают обработке с помощью системы 390 лазерного ударного упрочнения. В системе 390 лазерного ударного упрочнения обработанную кислотой деталь 386 покрывают черной матовой краской 391 и затем воздействуют на эту краску лучом лазера 392 для испарения черной матовой краски 391. Лазерное испарение черной матовой краски 391 может выполняться под слоем воды. Этот процесс создает на и/или у поверхности 370 обработанной кислотой детали 386 сжимающие напряжения 393. Сжимающие напряжения 393 могут повышать выносливость - сопротивление усталости, которая может возникать во время эксплуатации обработанной кислотой детали 386.

В рассматриваемых примерах в системе 390 лазерного ударного упрочнения может использоваться любой лазер, способный в требуемой мере создавать в обработанной кислотой детали 386 сжимающие напряжения.

Затем обработанную лазером деталь 394 обрабатывают с помощью системы 395 нанесения покрытия. Система 395 нанесения покрытия обеспечивает формирование на обработанной лазером детали 394 покрытия 396 с получением детали 397, снабженной покрытием.

Покрытие 396 обеспечивает повышенную сопротивляемость изнашиванию и истиранию. В рассматриваемых примерах покрытие 396 может иметь различные формы. В частности, покрытие 396 может состоять из материалов, выбранных из числа нитрида титана, наносимого физическим осаждением из газовой фазы, карбида никеля, наносимого гальваническим методом, и системы "карбид вольфрама-кобальт", наносимой методом высокоскоростного газопламенного напыления с использованием кислорода и горючего.

Снабженную покрытием 397 деталь можно отполировать полировальной машиной 398 с получением готовой детали 399. Затем эту готовую деталь 399 можно применять в летательном аппарате 200, показанном на фиг.2, или на других подходящих объектах, в которых используются зубчатые колеса.

Приведенная на фиг.3 иллюстрация производственной среды 300 не накладывает физических или архитектурных ограничений на возможности осуществления изобретения. В дополнение к компонентам, показанным на фиг.3, или вместо них в производственной среде 300 могут использоваться и другие компоненты. Кроме того, от некоторых компонентов производственной среды 300 можно отказаться.

В частности, в некоторых целесообразных вариантах осуществления изобретения в ковочной системе 318 вместо пресса 322 может использоваться молот.В других целесообразных вариантах осуществления изобретения молот может использоваться в сочетании с прессом 322. В качестве еще одного иллюстративного примера в некоторых целесообразных вариантах осуществления изобретения, помимо индукционного нагревателя 336, для обработки нескольких деталей могут использоваться дополнительные индукционные нагреватели.

Кроме того, в некоторых целесообразных вариантах осуществления изобретения ковочная система 318 может не потребоваться. В подобной реализации производственная среда 300 может начинать обработку детали, находящейся в уже частично законченном состоянии. В других целесообразных вариантах осуществления изобретения в зависимости от типа материала, используемого для нанесения покрытия 396, полировальная машина 398 может не потребоваться.

На фиг.4 приведено схематическое изображение системы термической обработки с обратным температурным градиентом в целесообразном варианте осуществления изобретения. В рассматриваемом примере система 400 термической обработки с обратным температурным градиентом является примером реализации системы 334 термической обработки с обратным температурным градиентом, показанной на фиг.3.

В рассматриваемом иллюстративном примере система 400 термической обработки с обратным температурным градиентом включает в себя источник 402 питания, источник 404 инертного газа, камеру 406, индукционную катушку 408, охлаждающий кольцевой коллектор 410, держатель 412 детали и вакуумный насос 414. Источник 404 инертного газа подключен к охлаждающему кольцевому коллектору 410, расположенному внутри индукционной катушки 408. Индукционная катушка 408 подключена к источнику 402 питания.

Источник инертного газа 404 подает инертный газ 416 во внутреннее пространство 418 камеры 406 во время возбуждения электромагнитного поля индукционной катушкой 408. Вакуумный насос 414 создает внутри камеры 406 вакуум. Кроме того, в этом иллюстративном примере вакуумный насос 414 также удаляет инертный газ 416. Вакуумный насос 414 также удаляет инертный газ 416 для уменьшения и/или исключения наддува камеры 406.

На фиг.5 приведено схематическое изображение камеры в системе термической обработки с обратным температурным градиентом в разрезе при виде сверху в целесообразном варианте осуществления изобретения. Деталь 500 является примером позиционированной детали 366, показанной на фиг.3. В рассматриваемом примере деталь 500 имеет вид зубчатого колеса 502 и установлена в заданном положении во внутреннем пространстве 418 камеры 406 на держателе 412 детали. Во время возбуждения электромагнитного поля 508 для нагрева зубчатого колеса 502 инертный газ 504 распределяется по поверхности 506 зубчатого колеса 502. Инертный газ 504 может быть охлаждающим инертным газом. Поверхность 506 включает в себя поверхности зубьев зубчатого колеса 502.

На фиг.6 приведено схематическое изображение фрагмента камеры с расположенным в ней зубчатым колесом в целесообразном варианте осуществления изобретения. В этом изображенном на чертеже примере секции 600, 602 и 604 являются участками индукционной катушки 408, показанными в разрезе. Как показано на чертеже, секции 606, 608 и 610 являются частями охлаждающего кольцевого коллектора системы подвода газа.

Инертный газ 612 подается в отверстия 614, 616 и 618 и выдувается на поверхность 620 зубчатого колеса 502. Эти отверстия также называются соплами. Инертный газ 612 охлаждает поверхность 620, в то время как внутренняя зона 622 зубчатого колеса 502 нагревается индукционной катушкой 408, представленной секциями 600, 602 и 604.

На фиг.7 приведено схематическое изображение в разрезе фрагмента зубчатого колеса в целесообразном варианте осуществления изобретения. В рассматриваемом примере фрагмент зубчатого колеса 700 является примером фрагмента готовой детали 399, показанной на фиг.3.

В рассматриваемом иллюстративном примере зубчатое колесо 700 имеет зубья 702 на круглом основании 704. Как показано на чертеже, зубчатое колесо 700 имеет внутреннюю зону 706 и наружную зону 708. Кроме того, зубчатое колесо 700 также может иметь покрытие 710, которое может быть сформировано на поверхности 712 зубчатого колеса 700.

В рассматриваемом иллюстративном примере наружная зона 708 имеет механические свойства состояния Н900, а внутренняя зона 706 имеет механические свойства состояния H1050. Обозначения H1050 и Н900 в этом иллюстративном примере относятся к состояниям сплава Ti-10V-2Fe-3Cr после термической обработки старением в течение одного часа при температурах соответственно 1050°F и 900°F.

В этих иллюстративных примерах наружная зона 708 имеет толщину 714, а покрытие 710 имеет толщину 716. В рассматриваемых примерах толщина 714 может составлять около 0,200 дюйма, а толщина 716 может составлять примерно от 0,002 дюйма примерно до 0,020 дюйма.

Наружной зоне 708 придана повышенная твердость или прочность путем дисперсионного упрочнения при помощи показанной на фиг.3 системы 334 термической обработки с обратным температурным градиентом. За счет того, что наружная зона 708 обладает повышенной твердостью и/или прочностью относительно внутренней зоны 706, зубчатому колесу 700 может быть придана повышенная износостойкость.

Внутренняя зона 706 является внутри более вязкой по сравнению с наружной зоной 708. Иначе говоря, внутренняя зона 706 способна воспринимать нагрузки без возникновения трещин в зубчатом колесе 700. Например, круглое основание 704 зубчатого колеса может воспринимать нагрузки, снимаемые с вала, на котором зубчатое колесо 700 установлено.

На фиг.8 приведена диаграмма, иллюстрирующая типичные механические свойства дисперсионно-упрочненного сплава Ti-10V-2Fe-3Cr при различных обработках старением, которые могут использоваться для изготовления зубчатого колеса в целесообразном варианте осуществления изобретения. В рассматриваемом иллюстративном примере график 800 может представлять ключевые свойства показанного на фиг.5 зубчатого колеса 502, выполненного из метастабильного титанового β-сплава. В рассматриваемом примере график 800 может иметь ось абсцисс 802, по которой отложен предел прочности при разрыве. По оси ординат 804 отложена вязкость разрушения.

Как показано на чертеже, в рассматриваемом примере зубчатое колесо 502 имеет свойства состоян