Содержащая множество микрослоев многослойная термоусадочная пленка и способ ее изготовления

Иллюстрации

Показать всеНастоящее изобретение относится к многослойным термоусадочным пленкам, содержащим множество микрослоев. Техническим результатом заявленного изобретения является повышение прочности термоусадочной пленки. Технический результат достигается в многослойной термоусадочной пленке, содержащей основной слой и микрослоистую часть, содержащую множество микрослоев. При этом микрослоистая часть содержит по меньшей мере 10 микрослоев. Причем каждый из микрослоев и основной слой имеют толщину, а соотношение толщины любого из микрослоев и толщины основного слоя составляет от около 1:2 до около 1:40. Полученная термоусадочная пленка имеет толщину менее чем 0,7 мил и сопротивление разрыву по Элмендорфу (ASTM D1922-06a) по меньшей мере 10 г, измеренное по меньшей мере в одном направлении по длине или ширине пленки. 2 н. и 12 з.п. ф-лы, 8 ил., 14 табл., 81 пр.

Реферат

Предпосылки создания изобретения

Настоящее изобретение относится к упаковочному материалу одного из типов с использованием гибких полимерных термоусадочных пленок. Более точно, изобретение относится к многослойным термоусадочным пленкам, содержащим множество микрослоев.

Одним из отличительных признаков термоусадочной пленки является ее способность давать усадку под воздействием определенной температуры или, если усадка невозможна, создавать усадочное напряжение внутри пленки.

Изготовление усадочных пленок хорошо известно из техники и обычно может осуществляться путем экструзии (однослойных пленок) или совместной экструзии (многослойных пленок) термопластичных полимерных материалов, которые были нагреты до их температуры текучести или плавления, через матрицу для экструзии или совместной экструзии, например, в трубчатой или плоской (листовой) форме. После постэкструзионной закалки с целью охлаждения, например, путем погружения в воду относительно толстый "ленточный" экструдат повторно нагревают до температуры в интервале его температур ориентации и вытягивают с целью ориентации или упорядочения кристаллитов и(или) молекул материала. Интервал температур ориентации заданного материала или материалов колеблется у различных полимеров и(или) их смесей, которые образуют материал. Тем не менее, обычно интервал температур ориентации заданного термопластичного материала находится ниже температуры плавления кристаллитов материала, но выше их температуры фазового перехода второго рода (иногда называемой температурой стеклования). Пленка может быть эффективно ориентирована в этом интервале температур.

Используемые в изобретении термины "ориентация" или "ориентированный" в целом означают технологическую операцию и соответствующие характеристики продукта, получаемого путем вытягивания и немедленного охлаждения термопластичного полимерного материала, который был нагрет до температуры в интервале его температур ориентации с целью изменения конфигурации молекул материала посредством физического упорядочения кристаллитов и(или) молекул материала для придания пленке определенных механических свойств, таких как, например, усадочное напряжение (ASTM D-2838) и способность к термоусадке ("свободная усадка" в количественном выражении согласно стандарту ASTM D-2732). При приложении растягивающего усилия в одном направлении получают материал с однонаправленной ориентацией. При приложении растягивающего усилия в двух направлениях получают материал с двунаправленной ориентацией. Термин ориентированный также используется в изобретении взаимозаменяемо с термином "термоусадочный" для обозначения материала, растянутого и отвержденного путем охлаждения преимущественно с сохранением его размеров в вытянутом состоянии. Ориентированный (т.е. термоусадочный) материал имеет тенденцию восстанавливать свои первоначальные размеры в невытянутом состоянии при нагреве до соответствующей повышенной температуры.

Возвращаясь к описанному выше базовому способу изготовления пленки, следует отметить, что после того как пленка экструдирована (или соэкструдирована, если это многослойная пленка) и первоначально охлаждена, например, путем закалки в воде, ее повторно нагревают до температуры в интервале ее температур ориентации и осуществляют ориентационное вытягивание. Вытягивание с целью ориентации может осуществляться множеством способов, таких как, например, методами "раздувки" или "вытягивания и ориентирования на раме". Эти способы хорошо известны специалистам в данной области техники и предусматривают процедуры ориентации, в ходе которых материал вытягивают в направлении, перпендикулярном направлению экструзии, или поперечном направлении (TD) и(или) продольном направлении или направлении экструзии (MD). После вытягивания пленку быстро закаливают преимущественно с сохранением ее размеров в вытянутом состоянии, чтобы быстро охладить ее и тем самым закрепить или зафиксировать ориентированную (упорядоченную) конфигурацию молекул.

Степень вытягивания определяет степень ориентации заданной пленки. Более высокие степени ориентации обычно достигаются, например, при более высоких величинах усадочного напряжения и свободной усадки. Соответственно, при изготовлении из одинакового материала и в остальном в одинаковых условиях пленки, которые были в большей степени растянуты, например ориентированы, будут обладать большей величиной свободной усадки и усадочного напряжения.

Во многих случаях после экструдирования, но до ориентации путем вытягивания пленку облучают, обычно электронными лучами, чтобы индуцировать сшивание полимерных цепей, которые образуют пленку.

После закрепления конфигурации молекул, полученной в результате ориентации путем вытягивания, пленка может храниться в рулонах и использоваться для плотного упаковывания самых разнообразных изделий. В этом случае упаковываемое изделие может быть сначала обернуто термоусадочным материалом путем термосклеивания усадочной пленки с целью формирования мешка или пакета, в который затем помещают изделие и закрывают мешок или пакет путем термосклеивания или другими применимыми средствами, такими как, например, зажимание. Если материал был изготовлен методом "раздувки", он может иметь трубчатую форму или быть разрезан в длину и раскрыт с целью получения листа пленочного материала. В качестве альтернативы, листовой материал может использоваться для обертывания изделия, которое может помещаться в лотке.

После стадии упаковывания упакованное изделие подвергают воздействию повышенных температур, например, путем его подачи через канал с горячим воздухом или водой. При этом пленка, которой обернуто изделие, дает усадку, образуя тугую упаковку, которая точно соответствует очертаниям изделия.

Приведенные общие сведения, касающиеся изготовления и применения термоусадочных пленок, не являются исчерпывающими, поскольку такие способы хорошо известны специалистам в данной области техники. Смотри, например, патенты US 3022543 и 4551380, содержание которых во всей полноте в порядке ссылки включено в настоящую заявку.

Хотя усадочные пленки изготовляются и применяются описанным путем в течение многих лет, остается потребность в их усовершенствовании. В частности, существует потребность в уменьшении расхода полимера, используемого для изготовления усадочных пленок, с одновременным сохранением у таких пленок физических свойств, которые необходимы им для выполнения своего назначения в качестве термоусадочных упаковочных пленок. Такое снижение расхода используемого полимера позволило бы выгодно сократить потребление ресурсов нефти и природного газа, из которых получают полимеры, используемые в большинстве усадочных пленок, а также уменьшить количество сбрасываемых на свалки отходов, образованных использованными усадочными пленками. Кроме того, уменьшение количества полимеров в усадочных пленках было бы выгодно для снижения стоимости материалов таких пленок.

Краткое изложение сущности изобретения

Перечисленные потребности и задачи положены в основу настоящего изобретения, в котором предложена многослойная термоусадочная пленка, содержащая по меньшей мере один основной слой и микрослоистую часть, содержащую множество микрослоев. Каждый из микрослоев и основной слой имеют определенную толщину, а соотношение толщины любого из микрослоев и толщины основного слоя составляет от около 1:2 до около 1:40.

В некоторых вариантах осуществления термоусадочная пленка имеет толщину менее около 0,7 мил и сопротивление разрыву по Элмендорфу (ASTM D1922-06a) по меньшей мере 10 граммов/мил, измеренное по меньшей мере в одном направлении по длине или ширине пленки.

В других вариантах осуществления по меньшей мере один из микрослоев содержит смесь еще двух полимеров и имеет состав, отличающийся от состава по меньшей мере одного другого микрослоя. Независимо от толщины такая термоусадочная пленка преимущественно имеет сопротивление разрыву по Элмендорфу (ASTM D1922-06a) по меньшей мере около 30 граммов/мил, измеренное по меньшей мере в одном направлении по длине или ширине пленки.

Пленки в описанных выше вариантах осуществления имеют значительно более высокое сопротивление разрыву по Элмендорфу по сравнению с обычными усадочными пленками, т.е. пленками, не содержащими микрослоистую часть. За счет такого усовершенствования в настоящем изобретении могут изготавливаться усадочные пленки меньшей толщины и, следовательно, с меньшим расходом полимера, чем у обычных усадочных пленок, с сохранением при этом свойств, необходимых им для выполнения своего назначения.

Во многих вариантах осуществления предложенные в настоящем изобретении усадочные пленки имеют общую свободную усадку (ASTM D2732-03) по меньшей мере около 10% при 200°F.

В некоторых вариантах осуществления микрослоистая часть может содержать повторяющуюся последовательность слоев, имеющую структуру

А/В,

в которой А означает микрослой, содержащий один или несколько полимеров, В означает микрослой, содержащий смесь двух или более полимеров, и А имеет состав, отличающийся от состава В.

Один из способов изготовления описанных выше многослойных термоусадочных пленок включает стадии, на которых:

а) путем экструзии формируют основной слой,

б) путем совместной экструзии формируют множество микрослоев, образующих микрослоистую часть,

в) соединяют основной слой и микрослоистую часть, чтобы получить многослойную пленку, и

г) осуществляют ориентационное вытягивание многослойной пленки в условиях, придающих пленке способность к термоусадке,

при этом каждый из микрослоев и основной слой имеют определенную толщину, а соотношение толщины любого из микрослоев и толщины основного слоя составляет от около 1:2 до около 1:40, и

пленка имеют общую свободную усадку (ASTM D2732-03) по меньшей мере около 10% при 200°F.

Другой способ изготовления предложенных в настоящем изобретении многослойных термоусадочных пленок включает стадии, на которых:

а) направляют первый полимер через распределительную плиту на пуансон для начального формообразования, при этом распределительная плита имеет канал для впуска жидкости и канал для выпуска жидкости, а канал для выпуска жидкости из плиты гидравлически сообщается с пуансоном для начального формообразования и служит для осаждения первого полимера на пуансон для начального формообразования в виде основного слоя,

б) направляют по меньшей мере второй полимер через узел формирования микрослоев, который содержит множество микрослойных распределительных плит и пуансон для формирования микрослоев и служит для осаждения жидкостного микрослоя на пуансон для формирования микрослоев, при этом каждая из микрослойных распределительных плит имеет канал для впуска жидкости и канал для выпуска жидкости, а канал для выпуска жидкости из каждой из микрослойных распределительных плит гидравлически сообщается с пуансоном для формирования микрослоев и служит для осаждения микрослоя полимера на пуансон для формирования микрослоев, а микрослойные распределительные плиты служат для обеспечения заданной последовательности осаждения микрослоев на пуансон для формирования микрослоев с целью получения преимущественно единообразной микрослоистой жидкой массы,

в) направляют микрослоистую жидкую массу из пуансона для формирования микрослоев на пуансон для начального формообразования для слияния микрослоистой жидкой массы с основным слоем и получения многослойной пленки и

г. осуществляют ориентационное вытягивание многослойной пленки в условиях, придающих пленке способность к термоусадке.

Эти и другие особенности изобретения могут быть лучше поняты из следующего далее описания со ссылкой на сопровождающие его чертежи.

Краткое описание чертежей

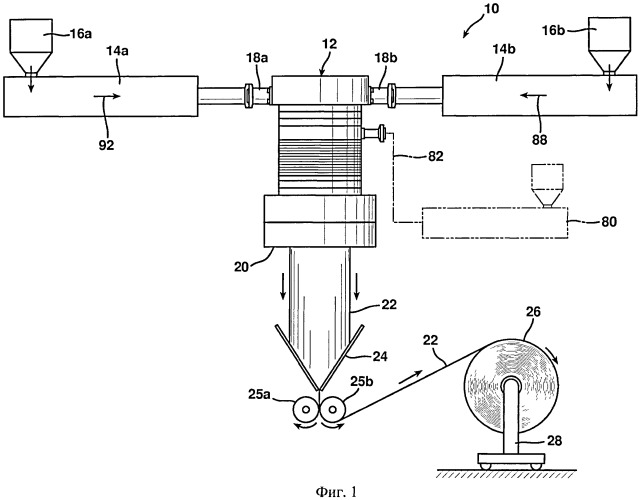

На фиг.1 схематически показана предложенная в настоящем изобретении система 10 совместной экструзии многослойной пленки,

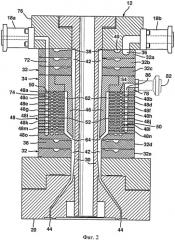

на фиг.2 показано поперечное сечение матрицы 12, проиллюстрированной на фиг.1,

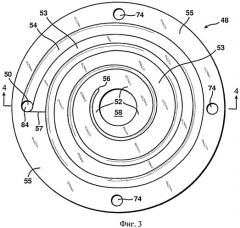

на фиг.3 показан вид в плане микрослойных распределительных плит 48 в матрице 12,

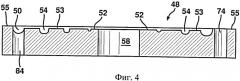

на фиг.4 показано поперечное сечение одной из микрослойных распределительных плит 48, проиллюстрированных на фиг.3,

на фиг.5 показано увеличенное поперечное сечение матрицы 12 и проиллюстрированы объединенные потоки, выходящие из микрослойных распределительных плит 48 и распределительных плит 32,

на фиг.6 показано поперечное сечение многослойной термоусадочной пленки, которая может изготавливаться с помощью матрицы 12, показанной на фиг.2,

на фиг.7 показана диаграмма, иллюстрирующая сопротивление разрыву по Элмендорфу каждой из пленок согласно Примерам 1-23, и

на фиг.8 показано поперечное сечение альтернативной многослойной термоусадочной пленки, которая также может изготавливаться с помощью матрицы 12, показанной на фиг.2.

Подробное описание изобретения

На фиг.1 схематически проиллюстрирована предложенная в настоящем изобретении система 10 совместной экструзии множества жидкостных слоев. Такие жидкостные слои обычно представляют собой псевдоожиженные полимерные слои, находящиеся в текучем состоянии за счет своего расплавленного состояния, т.е. их температуру поддерживают выше температуры плавления полимера(-ов), используемых в каждом слое.

Система 10 в целом содержит матрицу 12 и один или несколько экструдеров 14a и 14b, гидравлически сообщающихся с матрицей 12 для подачи одного или нескольких псевдоожиженных полимеров в матрицу. Полимерные материалы могут традиционно подаваться в экструдеры 14a, 14b в твердом состоянии, например, в виде гранул или хлопьев через соответствующие воронки 16а, 16b. В экструдерах 14a, 14b поддерживают температуру, достаточную для перехода находящегося в твердом состоянии полимера в расплавленное состояние, и с помощью шнеков внутри экструдеров (не показаны) подают расплавленный полимер в матрицу12 и перемещают через нее по соответствующим патрубкам 18a, 18b. Как подробнее пояснено далее, в матрице 12 расплавленный полимер преобразуется в тонкие слои пленки, каждый из которых накладывают друг на друга, соединяют и вытесняют из матрицы с разгрузочного конца 20, т.е. "соэкструдируют", в результате чего получают многослойную рукавную пленку 22. При выходе через разгрузочный конец 20 матрицы 12 многослойная рукавная пленка 22 подвергается воздействию окружающего воздуха или аналогичной среды, температура которой является достаточно низкой для того, чтобы образующий пленку расплавленный полимер перешел из жидкого состояния в твердое состояние. Для дополнительного охлаждения пленки может быть предусмотрена жидкая ванна для охлаждения/закалки (не показана), в которую затем направляют пленку.

Затем отвердевшую рукавную пленку 22 сплющивают с помощью суживающегося устройства 24, например показанного V-образного направляющего устройства, которое может содержать комплект роликов для облегчения прохождения пленки 22 через него. Для протягивания пленки 22 через суживающееся устройство 24 может использоваться показанная пара вращающихся в противоположных направлениях ведущих роликов 25а, 25b. Затем полученная сплющенная рукавная пленка 22 может быть смотана в рулон 26 с помощью показанного устройства 28 для намотки пленки. Позднее пленка 22 в рулоне 26 может быть размотана для использования, например, в целях упаковывания или для дальнейшей обработки, например ориентационного вытягивания, облучения или осуществления других обычных операций обработки пленки, которые применяются для придания ей желаемых свойств, необходимых для предполагаемых конечных применений пленки.

Далее со ссылкой на фиг.2 будет более подробно описана матрица 12. Как отмечено выше, матрица 12 служит для совместного экструдирования множества жидкостных слоев и в целом содержит пуансон 30 для начального формообразования, одну или несколько распределительных плит 32 и узел 34 формирования микрослоев. Проиллюстрированная матрица имеет пять распределительных плит 32, по отдельности обозначенных позициями 32а-е. По желанию может использоваться большее или меньшее число распределительных плит 32. При желании число распределительных плит в матрице 12 может составлять, например, от 1 до 20 или даже более 20.

Каждая из распределительных плит 32 имеет канал 36 для впуска жидкости и канал 38 для выпуска жидкости (показан только канал для впуска жидкости в плите 32а). Канал 38 для выпуска жидкости из каждой из распределительных плит 32 гидравлически сообщается с пуансоном 30 для начального формообразования, а также служит для осаждения жидкостного слоя на пуансон для начального формообразования. Распределительные плиты 32 могут быть сконструированы, как описано в патенте US 5076776, содержание которого во всей полноте в порядки ссылки включено в настоящую заявку. Как описано в патенте 776, распределительные плиты 32 могут иметь один или несколько спиралевидных гидравлических каналов 40 для направления жидкости из канала 36 для впуска жидкости на пуансон 30 для начального формообразования через канал 38 для выпуска жидкости. По мере протекания жидкости по каналу 40 он постепенно становится все мельче, в результате чего вертикальное сечение жидкости постепенно принудительно уменьшается. Канал 38 для выпуска жидкости в целом образует относительно узкий гидравлический канал, в результате чего жидкость, вытекающая из плиты, имеет необходимую конечную толщину, соответствующую толщине канала 38 для выпуска жидкости. Могут также использоваться каналы с другими конфигурациями, например тороидальный канал; канал в форме асимметричного тороида, например, описанный в патенте US 4832589; сердцевидный канал; винтообразный канал, например, на плите конической формы, как описано в патенте US 6409953, и т.д. Канал(-ы) может иметь показанную полукруглую или полуовальную форму профиля или более полную форму, такую как овальная или круглая форма.

Распределительные плиты 32 могут иметь в целом круглую форму, в результате чего канал 38 для выпуска жидкости образует в целом кольцеобразную структуру, которая принудительно придает кольцеобразную форму жидкости, протекающей через плиту. За счет такой кольцеобразной структуры канала 38 для выпуска жидкости в сочетании с его близостью к пуансону 30 для начального формообразования жидкости, протекающей через плиту 32, принудительно придается цилиндрическая форма по мере осаждения жидкости на пуансоне 30. Соответственно, каждый поток жидкости из каждой из распределительных плит 32 образует отдельный цилиндрический "основной" слой на пуансоне 30 для начального формообразования, т.е. слои, которые имеют большие размеры, например толщину, чем слои, формируемые в узле 34 формирования микрослоев (как описано далее).

Каналы 38 для выпуска жидкости 38 распределительных плит 32 отстоят от пуансона 30 для начального формообразования на определенное расстояние, в результате чего образуется кольцевой канал 42. Величина такого расстояния достаточна для размещения объема концентрических жидкостных слоев, протекающих вдоль пуансона 30.

Последовательность расположения распределительных плит 32 в матрице 12 определяет последовательность осаждения псевдоожиженных основных слоев на пуансон 30 для начального формообразования. Например, если жидкость поступает через все пять распределительных плит 32а-е, на первой пуансон 30 для начального формообразования будет осаждаться жидкость из плиты 32а, и такая жидкость будет непосредственно соприкасаться с пуансоном 30. Жидкость для осаждения на пуансон следующего слоя будет поступать из распределительной плиты 32b. Этот слой будет осаждаться на жидкостный слой из плиты 32а. Далее поверх жидкости из плиты 32b будет осаждаться жидкость из плиты 32с. Если допустить, что в матрице отсутствует узел 34 формирования микрослоев, для осаждения следующего основного слоя используется жидкость из распределительной плиты 32d, которая наслаивается поверх жидкостного слоя из плиты 32с. Наконец, для осаждения последнего и, соответственно, внешнего слоя используется жидкость из плиты 32е. Получаемая в этом примере (и в этом случае без учета узла 34 формирования микрослоев) рукавная пленка 22 будет содержать на выходе из матрицы пять отдельных слоев, расположенных в виде пяти концентрических цилиндров, связанных друг с другом.

Соответственно, ясно, что жидкостные слои из распределительных плит 32 осаждаются непосредственно на пуансон 30 для начального формообразования (первый слой, осаждаемый, например, из распределительной плиты 32а) или опосредованно (второй и последующие слои, например, из плит 32b-е).

Как отмечено выше, многослойная рукавная пленка 22 выходит через разгрузочный конец 20 матрицы 12. Соответственно, разгрузочный конец 20 может иметь кольцевое разгрузочное отверстие 44 для выхода рукавной пленки 22 из матрицы. Такая структура на разгрузочном конце 20 в виде кольцевого разгрузочного отверстия обычно называется "выходной щелью". Как показано, диаметр кольцевого разгрузочного отверстия 44 может превышать диаметр кольцевого канала 42, например, для увеличения диаметра рукавной пленки 22 до необходимой степени. За счет этого уменьшается толщина каждого из концентрических слоев, которые образуют рукавную пленку 22, т.е. по сравнению с толщиной таких слоев во время их нахождения внутри кольцевого канала 42. В качестве альтернативы, диаметр кольцевого разгрузочного отверстия 44 может быть меньше, чем диаметр кольцевого канала 42.

Узел 34 формирования микрослоев обычно содержит пуансон 46 для формирования микрослоев и множество микрослойных распределительных плит 48. В проиллюстрированном варианте осуществления показано 15 микрослойных распределительных плит 48а-о. По желанию может использоваться большее или меньшее число микрослойных распределительных плит 48. При желании число микрослойных распределительных плит 48 в узле 34 формирования микрослоев может составлять, например, от 1 до 50 или даже более 50. Во многих вариантах осуществления настоящего изобретения число микрослойных распределительных плит 48 в узле 34 формирования микрослоев составляет по меньшей мере около 5, например, 10, 15, 20, 25, 30, 35, 40, 45, 50 и т.д. или любое число в интервале между приведенными числами.

Каждая из микрослойных распределительных плит 48 имеет канал 50 для впуска жидкости и канал 52 для выпуска жидкости. Канал 52 для выпуска жидкости из каждой из микрослойных распределительных плит 48 гидравлически сообщается с пуансоном 46 для формирования микрослоев и служит для осаждения жидкостного микрослоя на пуансон для формирования микрослоев. Аналогично распределительным плитам 32 микрослойные распределительные плиты 48 также могут быть сконструированы, как описано в патенте US 5076776, содержание которого в порядке ссылки включено в настоящую заявку.

Например, как показано на фиг.3, микрослойные распределительные плиты 48 могут иметь спиралевидный гидравлический канал 54, в который поступает жидкость через канал 50 для впуска жидкости. В качестве альтернативы, в плите 48 может быть выполнено два или более гидравлических каналов, жидкость в которые может поступать из раздельных каналов для впуска жидкости или одного канала для впуска жидкости. Могут также использоваться каналы с другими конфигурациями, например тороидальный канал; канал в форме асимметричного тороида, например, описанный в патенте US 4832589; сердцевидный канал; винтообразный канал, например, на плите конической формы, как описано в патенте US 6409953, и т.д. Канал(-ы) может иметь показанную полукруглую или полуовальную форму профиля или более полную форму, такую как овальная или круглая форма.

Независимо от конкретной конфигурации или схемы, выбранной для гидравлического канала(-ов) 54, его функцией является обеспечение сообщения канала(-ов) 50 для впуска жидкости с каналом 52 для выпуска жидкости таким образом, чтобы поток жидкости через узел 34 формирования микрослоев преобразовывался из преимущественно прямоточного осевого потока в преимущественно пленкообразный радиальный поток, сужающийся в направлении пуансона 46 для формирования микрослоев. Как показано на фиг.3, микрослойная распределительная плита 48 может обеспечивать это двумя способами. Во-первых, канал 54 закручивается в спираль в сторону центра плиты и тем самым направляет жидкость из канала 50 для впуска жидкости, расположенного вблизи периферии плиты, в сторону канала 52 для выпуска жидкости, расположенного вблизи центра плиты. Во-вторых, глубина канала 54 может постепенно уменьшаться по мере приближения к каналу 52 для выпуска жидкости. За счет этого часть жидкости, протекающей по каналу 54, переливается из канала и поступает внутрь по радиусу в сторону канала 52 для выпуска жидкости в виде относительно плоского пленкообразного потока. Такой направленный внутрь по радиусу поток может возникать в областях 53 перелива, которые могут находиться между разнесенными спиралевидными участками канала 54. Как показано на фиг.4, области 53 перелива могут 53 быть выполнены в виде углубленных участков на плите 48, т.е. углубленных относительно более толстой неуглубленной области 55 на периферии плиты. Как показано на фиг.3, области 53 перелива могут начинаться на переходе 57 на меньший диаметр и, например, закручиваться в спираль в сторону канала 52 для выпуска жидкости между витками спирали канала 54. Неуглубленная периферийная область 55 примыкает к плите или другой структуре над плитой, например, как показано на фиг.2 и 5, и тем самым не дает жидкости вытекать за пределы периферии плиты. Тем самым неуглубленная периферийная область 55 принуждает жидкость, попадающую в плиту, течь внутрь по радиусу в сторону канала 52 для выпуска жидкости. Таким образом, переход 57 на меньший диаметр представляет собой разграничительную линию или полосу между периферийной областью 55 отсутствия потока и областями 53 и 54 присутствия потока. Жидкость, которая остается в канале 54 и достигает конца 56 канала, втекает непосредственно в канал 52 для выпуска жидкости.

Канал 52 для выпуска жидкости образует в целом относительно узкий гидравлический канал и в целом определяет толщину микрослоя, вытекающего из микрослойной распределительной плиты 48. Толщина канала 52 для выпуска жидкости и, соответственно, толщина протекающего через него микрослоя может определяться, например, расстоянием между поверхностью плиты в месте расположения канала 52 и дном плиты или другой структуры (например, коллектора 76 или 78) непосредственно над поверхностью плиты в месте расположения канала 52.

Как показано на фиг.2-3, каждая из микрослойных распределительных плит 48 может иметь проходящее через нее отверстие 58. Отверстие 58 может быть расположено преимущественно посередине каждой микрослойной распределительной плиты 48, при этом вблизи такого отверстия 58 расположен канал 52 для выпуска жидкости каждой плиты. За счет этого пуансон 46 для формирования микрослоев может проходить через отверстие 58 каждой из микрослойных распределительных плит 48. При такой конфигурации микрослойные распределительные плиты 48 могут иметь в целом кольцевую форму, в результате чего канал 52 для выпуска жидкости образует в целом кольцеобразную структуру, которая принуждает жидкость, протекающую через плиту, выходить из плиты в виде сужающегося по радиусу кольцеобразного потока. За счет такой кольцеобразной структуры канала 52 для выпуска жидкости в сочетании с его близостью к пуансону 46 для формирования микрослоев жидкости, выходящей из микрослойных распределительных плит 48, принудительно придается цилиндрическая форма по мере осаждения ее на пуансоне 46 для формирования микрослоев. Соответственно, каждый поток жидкости из каждой из микрослойных распределительных плит 48 осаждается на пуансон 46 для формирования микрослоев в виде отдельного цилиндрического микрослоя.

Расположение микрослойных распределительных плит 48 может определять заданную последовательность осаждения микрослоев на пуансон 46 для формирования микрослоев. Например, если жидкость поступает через все 15 микрослойных распределительных плит 48а-о, первым на пуансон 46 для формирования микрослоев будет осаждаться жидкостный микрослой из плиты 48а, и такой микрослой будет непосредственно соприкасаться с пуансоном 46. Следующим микрослоем, осаждаемым на пуансон, будет микрослой из микрослойной распределительной плиты 48b. Этот микрослой будет осаждаться на микрослой из плиты 48a. Далее поверх микрослоя из плиты 48b будет осаждаться микрослой из микрослойной распределительной плиты 48с и т.д. Последним и, соответственно, внешним осаждаемым микрослоем является микрослой из плиты 48о. Таким образом, микрослои осаждаются на пуансон 46 для формирования микрослоев в виде преимущественно единообразной микрослоистой жидкой массы 60 (смотри фиг.5). В рассматриваемом примере такая микрослоистая жидкая масса 60 содержит до 15 отдельных микрослоев (на нижнем конце пуансона 46) в виде 15 концентрических цилиндрических микрослоев, связанных друг с другом и в заданной последовательности (в зависимости от расположения микрослойных распределительных плит 48а-о) поступающих на пуансон 46 для формирования микрослоев.

Соответственно, ясно, что жидкостные слои из микрослойных распределительных плит 48 осаждаются непосредственно на пуансон 46 для формирования микрослоев (первый слой, осаждаемый, например, из микрослойной распределительной плиты 48а) или опосредованно (второй и последующие слои, например, из микрослойных плит 48b-o). Отверстия 58 в каждой из микрослойных распределительных плит 48 предпочтительно имеют достаточно большой диаметр для того, чтобы каналы 52 для выпуска жидкости из микрослойных распределительных плит 48 отстояли от пуансона 46 для формирования микрослоев на достаточное расстояние для образования микрослойного кольцевого канала 62 (фиг.2). Этого расстояния предпочтительно достаточно для размещения объема концентрических микрослоев, протекающих вдоль пуансона 46 для формирования микрослоев.

В соответствии с настоящим изобретением пуансон 46 для формирования микрослоев гидравлически сообщается с пуансоном 30 для начального формообразования, в результате чего микрослоистая жидкая масса 60 вытекает из пуансона 46 для формирования микрослоев на пуансон 30 для начального формообразования. Это видно на фиг.5, на которой показано, что микрослоистая жидкая масса 60 из узла 34 формирования микрослоев вытекает из пуансона 46 для формирования микрослоев на пуансон 30 для начального формообразования. Гидравлическое сообщение между пуансоном 46 для формирования микрослоев и пуансоном 30 для начального формообразования может достигаться за счет выполнения в матрице 12 кольцевого передаточного зазора 64 между кольцевым каналом 62 пуансона 46 для формирования микрослоев и кольцевым каналом 42 пуансона 30 для начального формообразования (смотри также фиг.2). Такой передаточный зазор 64 позволяет микрослоистой жидкой массе 60 вытекать из кольцевого канала 62 в кольцевой канал 42 пуансона 30 для начального формообразования. За счет этого микрослои из микрослойных распределительных плит 48 в виде единообразной массы вводятся, как правило, в больший объемный поток более толстых жидкостных слоев из распределительных плит 32.

Пуансон 46 для формирования микрослоев позволяет компоновать из микрослоев, вытекающих из распределительных плит 48, микрослоистую жидкую массу 60 в относительно спокойной среде, т.е. без воздействия более мощных сдвигающих усилий со стороны более толстых слоев, вытекающих из распределительных плит 32. По мере компоновки из микрослоев единообразной жидкой массы 60 на пуансоне 46 межфазная неустойчивость потоков, возникающая в результате слияния каждого слоя с жидкой массой 60, сводится к минимуму, поскольку все микрослои имеют сходную толщину относительно большей толщины жидкостных слоев, вытекающих из распределительных плит 32. После полной компоновки микрослоистая жидкая масса 60 поступает в поток более толстых слоев, вытекающих из распределительных плит 32 на пуансон 30 для начального формообразования, с удельным массовым расходом, который более приближен к удельному массовому расходу таких более толстых слоев, за счет чего повышается способность микрослоев в жидкой массе 60 сохранять свою физическую целостность и независимые физические свойства.

Как показано на фиг.2, пуансон 30 для начального формообразования и пуансон 46 для формирования микрослоев могут располагаться в матрице 12 преимущественно на одной оси, например пуансон 46 для формирования микрослоев снаружи пуансона 30 для начального формообразования. За счет этой конструкции обеспечивается относительно компактная конфигурация матрицы 12, которая может быть очень выгодна с учетом жестких пространственных ограничений в условиях эксплуатации множества промышленных систем совместной экструзии.

За счет такой конструкции матрице 12 может быть придано множество различных конфигураций для получения совместно экструдированной пленки, содержащей желаемое сочетание основных слоев и микрослоев. Например, одна или несколько распределительных плит 32 могут находиться до узла 34 формирования микрослоев. В этом варианте осуществления псевдоожиженные основные слои из таких вышерасположенных распределительных плит осаждаются на пуансон 30 для начального формообразования до осаждения микрослоистой жидкой массы 60 на пуансон 30 для начального формообразования. Как показано на фиг.2, распределительные плиты 32а-с расположены до узла 34 формирования микрослоев в матрице 12. Соответственно, основные жидкостные слои 65 из таких вышерасположенных распределительных плит 32а-с помещаются между микрослоистой жидкой массой 60 и пуансоном 30 для начального формообразования (смотри фиг.5).

В качестве альтернативы, узел 34 формирования микрослоев может находиться до распределительных плит 32, т.е. в этом альтернативном варианте осуществления распределительные плиты могут находиться после узла 34 формирования микрослоев. Соответственно, микрослои из узла 34 формирования микрослоев, т.е. микрослоистая жидкая масса 60, будут осаждаться на пуансон 30 для начального формообразования до осаждения на него жидкостных слоев из нижерасположенных распределительных плит 32. Как показано на фиг.2, узел 34 формирования микрослоев расположен до распределительных плит 32d-e в матрице 12. Как показано на фиг.5, микрослоистая жидкая масса 60 помещается между основным жидкостным слоем(-ями) 70 из таких распределительных плит 32d-e и пуансоном 30 для начального формообразования.

Как показано на фиг.2, узел 34 формирования микрослоев также может находиться между одной или несколькими вышерасположенными распределительными плитами, например плитами 32а-с, и между одной или несколькими нижерасположенными распределительными плитами, например плитами 32d-e. В этом варианте осуществления сначала на пуансон 30 для начального формообразования осаждается жидкость(-и) из вышерасположенных плит 32а-с, затем микрослоистая жидкая масса 60 из узла 34 формирования микрослоев, а после этого жидкость(-и) из нижерасположенных плит 32d-e. В получаемой многослойной пленке микрослои из узла 34 формирования микрослоев помещаются между более толстыми основными слоями как из вышерасположенных плит 32а-с, так и нижерасположенных плит 32d-e.

Во многих вариантах осуществления изобретения большинство или все микрослойные распределительные плиты 48 имеют меньшую толщину, чем толщина распределительных плит 32. Так, например, распределительные плиты 32 могут иметь толщину T1 (смотри фиг.5) от около 0,5 до около 2 дюймов. Микрослойные распределительные плиты 48 могут иметь толщину Т2 от около 0,1 до около 0,5 дюйма. Предполагается, что такие диапазоны толщины являются не ограничивающими, а лишь иллюстрируют стандартные примеры. Не все распределительные плиты 32 и микрослойные распределительные плиты 48 обязательно имеют одинаковую толщину. Например, микрослойная распределительная плита 48о, расположенная ниже всех микрослойных плит в узле 34, может быть выполнена толще других микрослойных плит для размещения наклонной контактной поверхности 66, которая может использоваться, чтобы облегчать поступление микрослоистой жидкой массы 60 через кольцевой