Устройства с покрытием для эксплуатации нефтяной и газовой скважины

Иллюстрации

Показать всеИзобретение относится к применению покрытий в оборудовании, используемом при эксплуатации нефтяной и газовой скважины. Предложены покрытия из композиционного материала на основе фуллерена или из алмазоподобного углерода или их сочетаний, обладающие твердостью более 1000 единиц по Виккерсу и имеющие коэффициент трения меньше или равный 0,15, используемые в качестве защитного покрытия оборудования нефтяной и газовой скважины, включающего одно или более цилиндрических тел, или оборудования нефтяной и газовой скважины, включающего одно или более тел, за исключением бурового долота. Применение предложенных покрытий обеспечивает уменьшение трения, износа, коррозии, эрозии и образования отложений на устройствах, эксплуатируемых в нефтяной и газовой скважине при строительстве и заканчивании скважины, а также при добыче нефти и газа. 4 н. и 32 з.п. ф-лы, 26 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области операций по эксплуатации нефтяной и газовой скважины. Более конкретно, оно относится к применению покрытий для уменьшения трения, износа, коррозии, эрозии и образования отложений на устройствах для эксплуатации нефтяной и газовой скважины. Такие устройства с покрытием для эксплуатации нефтяной и газовой скважины включают оборудование буровой установки, водоотделяющие системы, трубные изделия (обсадные трубы, насосно-компрессорные трубы и бурильные колонны), оборудование устья скважины, фонтанную арматуру и клапаны, колонны и оборудование для заканчивания скважины, оборудование для заканчивания скважины в горной породе и в песчаном пласте, оборудование для механизированной эксплуатации скважин и оборудование для внутрискважинных работ.

УРОВЕНЬ ТЕХНИКИ

При эксплуатации нефтяной и газовой скважины сталкиваются с основными механическими проблемами, которые дорого или даже невозможно устранить, исправить или уменьшить. Трение встречается повсеместно в нефтяном промысле; устройства, которые находятся в подвижном контакте, изнашиваются и теряют свои исходные размеры, устройства могут разрушаться под действием коррозии и эрозии, и на устройства могут налипать отложения и препятствовать их работе. Все вышеперечисленное является потенциальным препятствием для успешного проведения операций, а все пять механических проблем, т.е. трение, износ, коррозию, эрозию и образование отложений, можно уменьшить с помощью избирательного применения покрытий, как описано ниже.

Оборудование буровой установки:

После идентификации конкретного места как предполагаемой зоны добычи углеводородов, производственные операции начинают с мобилизации и эксплуатации буровой установки. В операциях роторного бурения буровое долото присоединено к концу компоновки низа бурильной колонны, которое присоединено к бурильной колонне, включающей бурильную трубу и бурильные замки. Бурильную колонну можно вращать на поверхности с помощью стола бурового ротора или установки верхнего привода, а вес бурильной колонны и компоновки низа бурильной колонны заставляет вращающееся долото бурить скважину в земле. В ходе операции к бурильной колонне добавляют новые секции бурильной трубы, чтобы увеличить ее общую длину. Во время операции бурения необсаженную часть ствола скважины периодически крепят обсадными трубами, чтобы укрепить стенки, и возобновляют операцию бурения. В результате бурильная колонна обычно работает как в необсаженной части ствола скважины («необсаженная скважина»), так и внутри обсадной трубы, которая установлена в необсаженную часть ствола скважины («обсаженная скважина»). В качестве альтернативы, бурильную колонну в буровом снаряде может заменить колтюбинг. Сочетание бурильной колонны и компоновки низа бурильной колонны или колтюбинга и компоновки низа бурильной колонны в данном документе называют компоновкой бурильной колонны. Вращение бурильной колонны передает энергию буровому долоту через бурильную колонну и компоновку низа бурильной колонны. При бурении с применением колтюбинга энергию буровому долоту поставляют с помощью бурового раствора. Количество энергии, которое можно передать посредством вращения, ограничено максимальным крутящим моментом, который может выдержать бурильная колонна или колтюбинг.

В альтернативном и необычном способе бурения саму обсадную трубу применяют для бурения в подземные пласты. Режущие элементы прикрепляют к нижнему концу обсадной трубы, и обсадную трубу можно вращать, чтобы вращать режущие элементы. В последующем обсуждении ссылка на компоновку бурильной колонны включает «бурильную колонну обсадных труб», которую применяют для бурения подземных пластов в данном способе «крепления обсадными трубами в процессе бурения».

Во время бурения ствола скважины через подземные пласты компоновка бурильной колонны испытывает значительный скользящий контакт как со стальной обсадной трубой, так и с горными породами. Данный скользящий контакт возникает, главным образом, в результате вращательного и осевого движений компоновки бурильной колонны в стволе скважины. Трение между движущейся поверхностью компоновки бурильной колонны и неподвижными поверхностями обсадной трубы и горной породы создает значительное сопротивление бурильной колонне и приводит к избыточному крутящему моменту и сопротивлению во время операций бурения. Проблема, создаваемая трением, свойственна любой операции бурения, но особенные проблемы она создает при наклонно-направленном бурении скважин или при бурении с расширенным радиусом охвата (БРРО). Наклонно-направленное бурение скважины или БРРО представляет собой бурение с намеренным отклонением ствола скважины от вертикали. В некоторых случаях отклонение (угол от вертикали) может составлять 90°. Такие скважины обычно называют горизонтальными скважинами, и их можно бурить до значительной глубины и на значительное расстояние от буровой платформы.

Во всех операциях бурения компоновка бурильной колонны имеет склонность прислоняться к боковой поверхности ствола скважины или обсадной трубы скважины, но данная склонность значительно больше при бурении наклонно-направленных скважин из-за действия силы тяжести. Бурильная колонна также может локально прислоняться к стенке ствола скважины или к обсадной трубе в областях, где локальная кривизна стенки ствола скважины или обсадной трубы является высокой. Когда длина бурильной колонны или угол отклонения бурильной колонны от вертикали увеличивается, величина трения, создаваемого вращающейся компоновкой бурильной колонны, также увеличивается. Области повышенной локальной кривизны могут увеличить величину трения, создаваемого вращающейся компоновкой бурильной колонны. Чтобы преодолеть данное увеличение трения, требуется дополнительная энергия для вращения компоновки бурильной колонны. В некоторых случаях трение между компоновкой бурильной колонны и стенкой обсадной трубы или стволом скважины превышает максимальный крутящий момент, который может выдержать компоновка бурильной колонны, и/или максимальную несущую способность по крутящему моменту буровой установки, и операции бурения необходимо остановить. Следовательно, глубина, до которой можно бурить скважины с применением имеющегося в наличии оборудования и технологий наклонно-направленного бурения, в конечном счете, ограничена трением.

Одна колонна труб, находящаяся в скользящем контактном движении относительно внешней трубы, или, в более общем случае, внутренний цилиндр, движущийся внутри внешнего цилиндра, является обычной геометрической конфигурацией в нескольких из данных операций. Одним из известных в уровне техники способов уменьшения трения, возникающего в результате скользящего контакта между колоннами труб, является увеличение смазывающей способности жидкости в кольцевом пространстве. В промышленных операциях предпринимали попытки уменьшения трения с помощью, главным образом, применения буровых растворов на водной и/или нефтяной основе, содержащих дорогие и часто экологически вредные добавки различных типов. Для многих из данных добавок увеличение смазывающей способности, достигаемое в результате применения данных добавок, уменьшается при увеличении температуры в стволе скважины. В качестве смазывающих веществ также часто применяют дизельное топливо и другие минеральные масла, но в данном случае могут возникнуть проблемы с утилизацией бурового раствора, а смазывающая способность данных текучих сред также снижается при повышенных температурах. Известно, что некоторые минералы, такие как бентонит, помогают уменьшить трение между компоновкой бурильной колонны и необсаженным стволом скважины. Для уменьшения трения при скользящем контакте применяли такие материалы, как тефлон, однако они обладают недостаточной долговечностью и прочностью. Другие добавки включают растительные масла, битум, графит, детергенты, стеклянные шарики и скорлупу грецкого ореха, но для каждой из них имеются свои собственные ограничения.

Другим известным в уровне техники способом уменьшения трения между трубами является применение алюминиевого материала для внутренней колонны, поскольку алюминий легче стали. Однако алюминий дорог, и его труднее применять в операциях бурения, он менее износостойкий, чем сталь, и он не совместим со многими типами текучих сред (например, текучими средами с высоким рН). В качестве альтернативы, в промышленности разработаны устройства, в которых внутренняя колонна «плавает» внутри внешней колонны, чтобы эксплуатировать обсадную трубу и хвостовик при больших наклонах, но во время данной операции циркуляция ограничена, и данное устройство не подходит для процесса углубления ствола скважины.

Другим способом уменьшения трения между колоннами труб является применение материала для повышения твердости поверхности на внутренней колонне (в данном документе его также называют твердосплавной наплавкой или твердосплавным покрытием). В патенте США №4665996, который включен в данный документ во всей своей полноте путем ссылки, описано применение твердосплавного покрытия, нанесенного на основную несущую поверхность бурильной трубы для уменьшения трения между колонной и обсадной трубой или горной породой, причем сплав имеет следующий состав: 50-65% кобальта, 25-35% молибдена, 1-18% хрома, 2-10% кремния и менее 0,1% углерода. В результате уменьшается крутящий момент, необходимый для операции роторного бурения, особенно наклонно-направленного бурения. Описанный сплав также обеспечивает превосходную износостойкость бурильной колонны, при этом снижая износ обсадной трубы скважины. Другим вариантом твердосплавной наплавки является металлокерамика на основе WC и кобальта, нанесенная на компоновку бурильной колонны. Другие твердосплавные материалы включают TiC, карбид хрома и другие смешанные карбидные и нитридные системы. Сплав, содержащий карбид вольфрама, например, Stellite 6 и Stellite 12 (товарный знак компании Cabot Corporation), обладает превосходной износостойкостью, как твердосплавный материал, но может привести к избыточному износу противоположного устройства. Твердосплавную наплавку можно нанести на части компоновки бурильной колонны с применением способов наплавки сваркой или термического напыления. В операции бурения компоновка бурильной колонны, которая имеет склонность опираться на обсадную трубу скважины, непрерывно изнашивает обсадную трубу скважины при вращении бурильной колонны.

На буровой установке имеется множество дополнительных деталей оборудования, металлические поверхности которых вступают в контакт и подвергаются трению, износу, эрозии, коррозии и/или образованию отложений. Данные устройства включают (но не ограничиваются перечисленным) следующий список: клапаны, поршни, цилиндры и подшипники в насосном оборудовании; колеса, балки скольжения, опорные полозья, домкраты и поддоны для перемещения буровой установки и материалов для бурения и бурового оборудования; оборудование верхнего привода и подъемное оборудование; смесители, мешалки, компрессоры, лопасти и турбины; и подшипники вращающегося оборудования и подшипники шарошечного конического долота.

Во время процесса бурения часто проводят некоторые операции, помимо углубления скважины, включая каротаж необсаженного ствола скважины (или обсаженного участка ствола скважины) для оценки свойств горной породы, отбор керна для извлечения части горной породы для научных исследований, сбор пластовых флюидов в скважинных условиях для анализа флюидов, размещение инструментов в стволе скважины для записи звуковых сигналов и другие операции и способы, известные специалистам в данной области.

Водоотделяющие системы:

В морской среде дополнительной трудностью является то, что фонтанная арматура устья скважины может быть «сухой» (расположенной над уровнем моря на платформе) или «мокрой» (расположенной на морском дне). В любом случае, направляющие трубы, которые известны под названием «водоотделяющие колонны», расположены между поверхностью моря и морским дном, причем оборудование бурильной колонны работает внутри водоотделяющей колонны, а буровой раствор возвращают в кольцевое пространство. Водоотделяющие колонны могут быть особенно чувствительными к проблемам, связанным с вращением внутренней трубы внутри внешней неподвижной трубы, поскольку водоотделяющие колонны не закреплены, но также могут двигаться в результате контакта не только с бурильной колонной, но также и с морской средой. Гидродинамическое сопротивление и вихревые потоки вокруг водоотделяющей колонны приводят к нагрузкам и вибрациям, которые частично вызваны сопротивлением трения океанического течения вокруг внешней поверхности водоотделяющей колонны.

Трубные изделия:

Трубы, применяемые в нефтяной промышленности (ТПНП), включают оборудование бурильной колонны, обсадные трубы, насосно-компрессорные трубы, спусковые колонны, колтюбинг и водоотделяющие колонны. Общим для большинства ТПНП (кроме колтюбинга) является наличие резьбовых соединений, которые подвержены потенциальному разрушению в результате неподходящей резьбы и/или взаимодействия уплотнений, что приводит к заеданию в сочленяющихся разъемах, которое может препятствовать применению или повторному использованию трубного соединения в целом в результате поврежденного соединения. Резьбу можно подвергнуть дробеструйной обработке, холодной прокатке и/или химической обработке (например, нанесение фосфатного, медного покрытия и т.д.), чтобы улучшить ее противозадирные свойства, а нанесение соответствующей смазки для трубной резьбы приносит пользу для применения соединения. Однако в настоящее время остаются проблемы с заеданием резьбы и проблемы взаимодействия, особенно с более дорогими материалами сплавов для ТПНП для эксплуатационных требований для экстремальных условий.

Устье скважины, фонтанная арматура и клапаны:

В верхней части обсадной трубы текучие среды сдерживает оборудование устья скважины, которое обычно включает множество клапанов и противовыбросовых превенторов (ПВП) различных типов. Подземные предохранительные клапаны являются крайне важными деталями оборудования, которые должны правильно функционировать в случае аварии или нарушения режима. Подземные предохранительные клапаны устанавливают в стволе скважины, обычно в колонне насосно-компрессорных труб, и их можно закрыть, чтобы предотвратить поток из-под поверхности. Дроссели и напорные трубопроводы, присоединенные к устью скважины (особенно соединительные муфты и коленчатые патрубки), подвергаются трению, износу, коррозии, эрозии и образованию отложений. Дроссели могут перестать работать в результате обратного потока песка, что приводит, например, к неточным измерениям скоростей потока.

Многие из данных устройств зависят от уплотнений и очень близких механических допусков, включая как уплотнения «металл-металл», так и уплотнения из эластомера. Многие устройства (втулки, карманы, ниппели, иглы, заслонки, шары, заглушки, переходники, соединительные муфты, пакеры, сальники, штоки клапанов, центрифуги и т.д.) подвергаются трению и ухудшению механических свойств вследствие коррозии и эрозии и даже потенциальному засорению в результате образования отложений накипи, асфальтенов, парафинов и гидратов. Некоторые из данных устройств могут располагаться в стволе скважины или на морском дне, и обеспечение доступа для их технического обслуживания, ремонта или восстановления может оказаться невозможным или, в лучшем случае, очень дорогим.

Колонны и оборудование для заканчивания скважины:

Вместе с креплением буровой скважины обсадными трубами для предотвращения обрушения стенок скважины и неконтролируемого потока текучей среды, необходимо осуществлять операцию заканчивания скважины, чтобы сделать скважину готовой к эксплуатации. Данная операция включает в себя спуск оборудования в ствол скважины и его извлечение из ствола скважины, чтобы выполнить определенные операции, такие как цементирование, перфорирование, интенсификация притока и каротаж. Двумя общими средствами перемещения оборудования для заканчивания скважины являются проволочный канат и труба (бурильная труба, колтюбинг или спусковая колонна). Данные операции могут включать спуск каротажных приборов для записи свойств горной породы и текучей среды, стреляющих перфораторов для создания отверстий в обсадной трубе, чтобы предоставить возможность добычи углеводородов или закачивания текучей среды, временных или постоянных заглушек, чтобы сдерживать давление текучей среды, пакеров для облегчения цементирования колонны, чтобы обеспечить герметичность между внутренней частью трубы и кольцевым пространством, и дополнительного оборудования, необходимого для цементирования, интенсификации притока и заканчивания скважины. Инструменты, которые спускают в скважину на тросе, и спусковые колонны могут включать пакеры, сдвоенные пакеры и ремонтные муфты для обсадной колонны в добавление к инструментам для установки пакера, приспособлениям для установки клапанов и инструментов в боковые карманы и другое оборудование для проведения операций в стволе скважины. Размещению данных инструментов, особенно в скважинах с увеличенным отклонением от вертикали, может препятствовать сопротивление трения. Последнюю колонну заканчивания, которая остается в скважине для эксплуатации, обычно называют эксплуатационной насосно-компрессорной колонной.

Заканчивание скважины в горной породе и в песчаном пласте:

Во многих скважинах имеется склонность к потоку песка и материала горной породы в ствол скважины. Чтобы предотвратить это, в скважине размещают «противопесочные фильтры» по всему интервалу заканчивания. Данная операция может включать в себя размещение специального агрегата большого диаметра, включающего противопесочный сетчатый фильтр одного из нескольких типов конструкции поверх центральной «основной трубы». Фильтр и основная труба часто подвергаются эрозии и коррозии и могут разрушиться вследствие «выключения» песком. Кроме того, в скважинах с большим углом наклона сопротивление трения, с которым сталкиваются при спуске фильтров в ствол скважины, может быть чрезмерным и ограничивает применение таких устройств, или длина скважины может быть ограничена максимальной глубиной, до которой можно проводить операции спуска фильтров, вследствие сопротивления трения.

В тех скважинах, в которых требуется борьба с поступлением песка, в кольцевое пространство между фильтром и горной породой закачивают пескообразный расклинивающий материал, «расклинивающий наполнитель», чтобы предотвратить поток частиц горной породы через фильтры. Данную операцию называют «созданием гравийного фильтра» или, если ее проводят в условиях гидравлического разрыва пласта, ее можно назвать «гидроразрыв с установкой сетчатого фильтра». Во многих других горных породах, часто в стволах скважин без противопесочных фильтров, можно проводить операции по гидравлическому разрыву пласта, при которых расклинивающий материал такого же типа или другого типа вводят в условиях гидравлического разрыва пласта, чтобы создать большие крылья расклиненной трещины, идущие на значительное расстояние от ствола скважины, чтобы увеличить производительность скважины или скорость закачивания. Сопротивление трения возникает во время закачивания при обработке пласта, поскольку частицы расклинивающего наполнителя контактируют друг с другом и с ограничивающими стенками. Кроме того, частицы расклинивающего наполнителя подвергаются разрушению и образуют «мелкие частицы», которые увеличивают сопротивление потоку текучей среды во время эксплуатации. Свойства расклинивающего наполнителя, включая прочность, коэффициент трения, форму и шероховатость частицы, важны для успешного проведения данной обработки и, в конечном счете, повышают производительность и приемистость скважины.

Оборудование для механизированной эксплуатации скважины:

Когда начинают добычу из скважины, поток может идти с удовлетворительными скоростями под собственным давлением. Однако многие скважины в некоторый момент срока их эксплуатации требуют содействия в подъеме текучих сред из ствола скважины. Для подъема текучих сред из скважины применяют множество способов, включая: насосную штангу, бесшовные насосные штанги Corod™ и электрические погружные насосы для извлечения текучих сред из скважины, плунжерные подъемники для вытеснения жидкостей из преимущественно газовой скважины и «газлифт» или введение газа вдоль насосно-компрессорной трубы, чтобы уменьшить плотность столба жидкости. В качестве альтернативы, особые химические вещества можно вводить через клапаны, расположенные вдоль насосно-компрессорной трубы, чтобы предотвратить образование отложений накипи, асфальтена, парафина или гидрата.

Эксплуатационная насосно-компрессорная колонна может включать устройства, способствующие потоку текучей среды. Некоторые из данных устройств могут зависеть от уплотнений и очень близких механических допусков, включая как уплотнения «металл-металл», так и уплотнения из эластомера. Поверхности раздела между деталями (втулками, карманами, заглушками, пакерами, переходниками, соединительными муфтами, отверстиями, дорнами и т.д.) подвергаются трению и ухудшению механических свойств вследствие коррозии и эрозии и даже потенциальному засорению или препятствию механической подгонке в результате образования отложений накипи, асфальтенов, парафинов и гидратов. В частности, газлифт, погружные насосы и другое оборудование для механизированной эксплуатации скважины может включать клапаны, уплотнения, роторы, статоры и другие приспособления, которые могут перестать работать правильно вследствие трения, износа, коррозии, эрозии или образования отложений.

Оборудование для внутрискважинных работ:

Часто требуется проведение скважинных операций в стволе скважины вблизи пластового интервала породы-коллектора, чтобы собрать данные или чтобы начать или возобновить эксплуатацию или чтобы увеличить производительность скважины или скорость нагнетания. Данные операции включают в себя спуск оборудования в ствол скважины и извлечение оборудования из ствола скважины. Двумя общими средствами перемещения оборудования и инструментов для заканчивания скважины являются проволочный канат и труба. Данные операции могут включать спуск каротажных приборов для записи свойств горной породы и текучей среды, стреляющих перфораторов для создания отверстий в обсадной трубе, чтобы предоставить возможность добычи углеводородов или закачивания текучей среды, временных или постоянных заглушек, чтобы сдерживать давление текучей среды, пакеров для облегчения обеспечения герметичности между интервалами заканчивания и дополнительного узкоспециализированного оборудования. Операция спуска оборудования в скважину и извлечения оборудования из скважины приводит к скользящему контакту вследствие относительного движения двух тел, тем самым, создавая сопротивление трения.

Следовательно, исходя из расширенной природы данных широких требований к производственным операциям, существует потребность в новых технологиях нанесения материала покрытия, которое защищает устройства от трения, износа, коррозии, эрозии и образования отложений в результате скользящего контакта между двумя или более устройствами и потоков текучей среды, которые могут содержать твердые частицы, движущиеся с большими скоростями. Для этого требуются новые материалы, в которых высокая твердость сочетается с возможностью низкого коэффициента трения (КГ) при контакте с противоположной поверхностью. Если такой материал покрытия также может обеспечить низкую поверхностную энергию и низкий коэффициент трения со стенкой ствола скважины, то данный новый материал покрытия может предоставить возможность бурения скважин с большим отклонением от вертикали, надежной и эффективной работы в трудных условиях, включая морские и глубоководные применения, и может обеспечить снижение стоимости, безопасность и улучшение эксплуатационных характеристик во всех операциях по эксплуатации нефтяной и газовой скважины. Как представляется, применение данных покрытий на устройствах для эксплуатации скважины может найти широкое применение и обеспечить значительные усовершенствования и расширения операций по эксплуатации скважины.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению, предпочтительное устройство с покрытием для эксплуатации нефтяной и газовой скважины включает: одно или более цилиндрических тел и покрытие по меньшей мере на части одного или более цилиндрических тел, причем покрытие выбирают из аморфного сплава, термообработанного никель-фосфорного композиционного материала с содержанием фосфора более 12 масс.%, нанесенного химическим или электролитическим осаждением, графита, MoS2, WS2, композиционного материала на основе фуллерена, металлокерамики на основе борида, квазикристаллического материала, материала на основе алмаза, алмазоподобного углерода (АПУ), нитрида бора и их сочетаний.

Дополнительный аспект настоящего изобретения относится к предпочтительному устройству с покрытием для эксплуатации нефтяной и газовой скважины, включающему: устройство для эксплуатации нефтяной и газовой скважины, включающее одно или более тел, при условии, что одно или более тел не включают буровое долото, и покрытие по меньшей мере на части одного или более тел, причем покрытие выбирают из аморфного сплава, термообработанного никель-фосфорного композиционного материала с содержанием фосфора более 12 масс.%, нанесенного химическим или электролитическим осаждением, графита, MoS2, WS2, композиционного материала на основе фуллерена, металлокерамики на основе борида, квазикристаллического материала, материала на основе алмаза, алмазоподобного углерода (АПУ), нитрида бора и их сочетаний.

Еще один дополнительный аспект настоящего изобретения относится к предпочтительному способу нанесения покрытия на устройство для эксплуатации нефтяной и газовой скважины, включающему: обеспечение устройства с покрытием для эксплуатации нефтяной и газовой скважины, включающего устройство для эксплуатации нефтяной и газовой скважины, включающего одно или более цилиндрических тел, и нанесение покрытия по меньшей мере на часть одного или более цилиндрических тел, причем покрытие выбирают из аморфного сплава, термообработанного никель-фосфорного композиционного материала с содержанием фосфора более 12 масс.%, нанесенного химическим или электролитическим осаждением, графита, MoS2, WS2, композиционного материала на основе фуллерена, металлокерамики на основе борида, квазикристаллического материала, материала на основе алмаза, алмазоподобного углерода (АПУ), нитрида бора и их сочетаний, и применение устройства с покрытием для эксплуатации нефтяной и газовой скважины в операциях строительства, заканчивания или эксплуатации скважины.

Еще один дополнительный аспект настоящего изобретения относится к предпочтительному способу нанесения покрытия на устройство для эксплуатации нефтяной и газовой скважины, включающему: обеспечение устройства для эксплуатации нефтяной и газовой скважины, включающего одно или более тел, при условии, что одно или более тел не включают буровое долото, и нанесение покрытия по меньшей мере на часть одного или более тел, причем покрытие выбирают из аморфного сплава, термообработанного никель-фосфорного композиционного материала с содержанием фосфора более 12 масс.%, нанесенного химическим или электролитическим осаждением, графита, MoS2, WS2, композиционного материала на основе фуллерена, металлокерамики на основе борида, квазикристаллического материала, материала на основе алмаза, алмазоподобного углерода (АПУ), нитрида бора и их сочетаний, и применение устройства с покрытием для эксплуатации нефтяной и газовой скважины в операциях строительства, заканчивания или эксплуатации скважины.

Указанные и другие отличительные признаки и особенности описанных устройств с покрытием для эксплуатации нефтяной и газовой скважины, способов нанесения покрытия на такие устройства для уменьшения трения, износа, коррозии, эрозии и образования отложений в таких областях применения и их предпочтительные применения и/или использования будут понятны из последующего подробного описания изобретения, особенно при его чтении в сочетании с прилагаемыми к нему чертежами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Чтобы помочь специалистам в данной области в изготовлении и применении объекта изобретения, даны ссылки на прилагаемые чертежи, где:

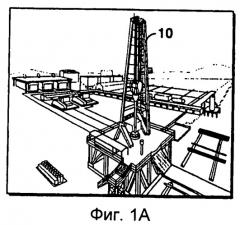

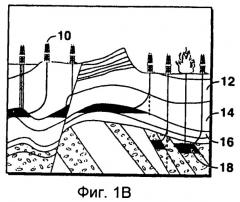

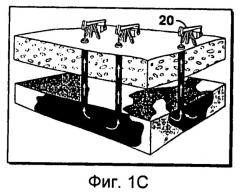

на Фиг.1 изображена система для эксплуатации нефтяной и газовой скважины, в которой применяют устройства для эксплуатации скважины на отдельных фазах производственного процесса в целом: строительства скважины, заканчивания скважины, интенсификации притока, ремонтных работ и эксплуатации.

На Фиг.2 изображены примеры использования покрытия, нанесенного на компоновку бурильной колонны, для применений в подземном бурении.

На Фиг.3 изображены примеры применения покрытий, нанесенных на устройства компоновки низа бурильной колонны, в данном случае, на расширители, стабилизаторы, фрезы и буровые расширители.

На Фиг.4 изображен пример применения покрытия, нанесенного на водоотделяющую систему.

На Фиг.5 изображен пример применения покрытия, нанесенного на полированные штанги, насосные штанги и насосы, которые применяют в операциях по эксплуатации глубинно-насосного оборудования.

На Фиг.6 изображен пример применения покрытия, нанесенного на стреляющие перфораторы, пакеры и каротажные приборы.

На Фиг.7 изображен пример применения покрытий, нанесенных на проволочный трос и проволочный канат и пучки многожильных кабелей.

На Фиг.8 изображен пример применения покрытия, нанесенного на основную трубу и блок сетчатых фильтров, который применяют в операциях для борьбы с поступлением песка с помощью гравийного фильтра, и на фильтры, которые применяют в оборудовании для удаления твердой фазы из бурового раствора.

На Фиг.9 изображен пример применения покрытия, нанесенного на оборудование устья скважины и клапанные блоки.

На Фиг.10 изображен пример применения покрытий, нанесенных на диафрагменный расходомер, дроссель и турбинный расходомер.

На Фиг.11 изображен пример применения покрытия, нанесенного на захват и овершот промывочного ловильного инструмента.

На Фиг.12 изображен пример применения покрытия, нанесенного для предотвращения образования отложений накипи.

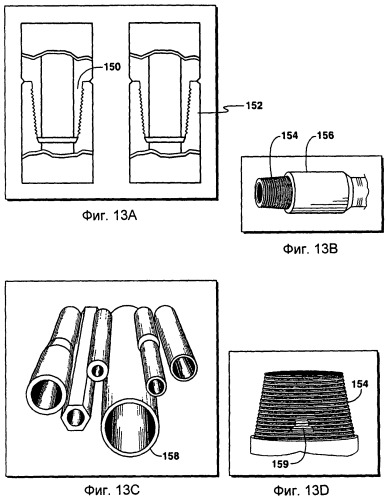

На Фиг.13 изображен пример применения покрытия, нанесенного на резьбовое соединение, и показано повреждение резьбы.

На Фиг.14 схематически изображена зависимость механической скорости проходки (МСП) от осевой нагрузки на долото (ОНД) во время подземного роторного бурения.

На Фиг.15 изображено соотношение между КГ покрытия и твердостью покрытия для некоторых покрытий, описанных в данном документе, в сравнении со случаем стальной основы.

На Фиг.16 изображена типичная кривая зависимости деформации от напряжения, показывающая высокий предел упругости для аморфных сплавов по сравнению с пределом упругости для кристаллических металлов/сплавов.

На Фиг.17 изображена тройная фазовая диаграмма для аморфного углерода.

На Фиг.18 схематически изображена иллюстрация теории свободной водородной связи.

На Фиг.19 изображены характеристики трения и износа покрытия из АПУ в испытании на износ при сухом скольжении.

На Фиг.20 изображены характеристики трения и износа покрытия из АПУ в буровом растворе на нефтяной основе.

На Фиг.21 изображены характеристики трения и износа покрытия из АПУ в испытании на износ при скольжении в буровом растворе на нефтяной основе при повышенной температуре (66°С (150°F)).

На Фиг.22 изображены характеристики трения покрытия из АПУ при повышенных температурах (66°С и 93°С (150°F и 200°F)) в сравнении с характеристиками трения незащищенной стали без покрытия и твердосплавной наплавки в буровом растворе на нефтяной основе.

На Фиг.23 изображены характеристики уменьшения трения при увеличении скорости для покрытия из АПУ в сравнении с основой из незащищенной стали без покрытия.

На Фиг.24 изображены сделанные с помощью сканирующего электронного микроскопа фотографии поперечных сечений однослойного и многослойного покрытий из АПУ, описанных в данном документе.

На Фиг.25 изображен контактный угол смачивания водой покрытий из АПУ по сравнению со сталью марки 4142 без покрытия.

На Фиг.26 изображен схематический пример гибридного покрытия из АПУ на твердосплавной наплавке для компоновок бурильной колонны.

ОПРЕДЕЛЕНИЯ

«Кольцевой изолирующий клапан» представляет собой клапан на поверхности для регулирования потока из кольцевого пространства между обсадной трубой и насосно-компрессорной трубой.

«Асфальтены» представляют собой цепи тяжелых углеводородов, которые могут откладываться на стенках труб и другого потокового оборудования, и, следовательно, создают препятствия для потока.

«Основная труба» представляет собой трубу, которая служит в качестве несущего элемента конструкции противопесочного фильтра. Фильтры присоединяют к наружной поверхности основной трубы. По меньшей мере часть основной трубы можно предварительно перфорировать, в ней можно создать щелевидные отверстия или ее можно оборудовать регулятором притока. Основную трубу изготавливают в виде сборных секций, на которые наносят резьбу для соединения при спуске в скважину.

«Подшипники и вкладыши» применяют для обеспечения поверхности с низким коэффициентом трения для двух устройств, которые движутся друг относительно друга в скользящем контакте, особенно, чтобы предоставить возможность относительного вращательного движения.

«Муфты, защищающие насосно-компрессорную трубу от размывающего воздействия» представляют собой толстостенную трубу, которую применяют поперек отверстий для потока или в устье скважины поперек впускного отверстия для текучей среды во время обработки пласта для интенсификации притока. Большая толщина стенки и/или твердость материала препятствует образованию сквозного отверстия в результате эрозии из-за бомбардировки песком или расклинивающим наполнителем.

«Компоновка низа бурильной колонны» (КНБК) состоит из одного или более устройств, которые включают (но не ограничиваются перечисленным): стабилизаторы, стабилизаторы переменного калибра, обратные расширители, утяжеленные бурильные трубы, гибкие утяжеленные бурильные трубы, роторные управляемые инструменты, расширители с цилиндрическими шарошками, амортизирующие переводники, забойные турбинные двигатели, инструменты для каротажа в процессе бурения (КПБ), инструменты для измерений в процессе бурения (ИПБ), колонковые буровые инструменты, раздвижные буровые расширители, буровые расширители, центраторы, турбины, механизмы искривления ствола скважины, двигатели для наклонного бурения, бурильные ясы, ускорительные ясы, перепускные переводники, отбойные ясы, инструменты для уменьшения крутящего момента, переводники с обратным клапаном, ловильные инструменты, ловильные ясы, промывочную трубу, каротажные приборы, приборы для измерения искривления скважины, немагнитные аналоги любого из данных устройств и их сочетания и связанные с ними внешние соединения.

«Обсадная труба» представляет собой трубу, установленную в стволе скважины, чтобы предотвратить обрушение ствола скважины и чтобы предоставить возможность продолжения бурения под нижней частью колонны обсадных труб с более высокой плотностью текучей среды и без потока текучей среды в обсаженную горную породу. Обычно в ствол скважины устанавливают множество обсадных колонн с постепенно уменьшающимся диаметром.

«Центраторы обсадных труб» присоединяют к внешней поверхности обсадно