Способ и устройство для измерения цилиндров

Иллюстрации

Показать всеУстройство для получения геометрических характеристик рабочих цилиндров, в частности, во время их шлифовки, содержащее пару зажимов (13, 14), которые выполнены с возможностью перемещения друг от друга и навстречу друг другу относительно неподвижной промежуточной опоры (15) и которые имеют наклонные поверхности (19, 20), расположенные в противоположных друг другу направлениях, в соответствии с расположением типа «ласточкин хвост», относительно измеряемого цилиндра (11), расположенного между ними и поверхностью (21) указанной неподвижной промежуточной опоры (15), при этом указанные поверхности (19, 20) подвижных зажимов (13, 14) и указанная поверхность (21) неподвижной промежуточной опоры (15) постоянно поддерживаются в контакте с поверхностью указанного цилиндра (11), независимо от того, вращается цилиндр или неподвижен; при этом неподвижная опора (15) имеет в своей внутренней части взаимодействующие друг с другом части (32, 33; 29, 43; 28, 35, 36, 37, 38) узла для корреляции перемещения зажимов (13, 14). Технический результат - повышение надежности и точности измерений. 2 н. и 11 з.п. ф-лы, 14 ил.

Реферат

Настоящая группа изобретений относится к способу и устройству для получения геометрических характеристик рабочих цилиндров, например цилиндров для обработки материалов, например, предназначенных для прокатных станов.

Способ и устройство, в соответствии с изобретением, в частности, но не исключительно, предназначены для использования в процессе шлифования указанных рабочих цилиндров.

Кроме того, способ и устройство, в соответствии с настоящим изобретением, в равной степени могут применяться не только в цилиндрах прокатных станов для получения полос металлического материала, но и в других областях, включающих выполнение шлифовки цилиндров, валков и аналогичных изделий для бумажной промышленности, и, в более общем смысле, для получения не содержащих железа слоистых материалов и/или в таких областях, как изготовление крупногабаритных судовых двигателей и/или гидравлических систем, то есть для промышленности в целом.

Как известно специалистам, прокатные станы предназначены для уменьшения толщины исходного материала (стали, алюминия или другого материала) до заданной величины.

Цилиндры прокатных станов предназначены для передачи нагрузки, необходимой для деформации материала, от неподвижной опоры (клети прокатных станов) на полосу.

Во время процесса прокатки причиной износа, усталости и различных повреждений в самих цилиндрах являются нагрузки, возникающие при непосредственном контакте с полосой или с другими цилиндрами (при использовании промежуточных и опорных цилиндров), случайные напряжения и, во многих случаях, воздействие повышенной температуры. Указанные процессы механического и термического происхождения разрушают поверхность цилиндров и, с одной стороны, приводят к таким дефектам как, например, дефекты формы, вмятины или колебания шероховатости, снижающие качество полосы и, соответственно, ее продажную стоимость, а с другой стороны они могут привести к дефектам структурного типа (например, к прожогам и трещинам), которые могут привести к аварийным ситуациям, таким как поломка цилиндра во время процесса прокатки, что приводит к более серьезным экономическим потерям.

Таким образом, цилиндры периодически демонтируют с клетей, перед повторным использованием их геометрические характеристики измеряются, анализируются с помощью методов Неразрушающего Контроля (НК) и восстанавливаются путем шлифовки. Учитывая высокую стоимость комплекта цилиндров, любая модернизация, сокращающая время, затрачиваемое на измерения и модификацию, приводит к повышению точности обработки и продлению срока их службы, что дает чистую и ощутимую прибыль для производителя слоистого материала.

В частности, современный ряд устройств для получения геометрических характеристик рабочих цилиндров характеризуется особо сложными и дорогостоящими решениями, в которых определение геометрических размеров цилиндра осуществляется с помощью устройств со сложными требованиями по техническому обслуживанию, которые также являются затруднительными для исполнения.

Решение этого типа предложено в международной патентной публикации №2006/084072.

Кроме того, в патентах США №6159074 или Японии №8285504 описаны измерительные устройства с двумя точками замера, выполненные с возможностью измерения дефектов формы на основе результатов измерения двумя измерительными устройствами, расположенными диаметрально противоположно друг другу или на отдельном устройстве с помощью неподвижного соединения типа «ласточкин хвост». Однако в этих случаях конструктивная простота и меньшие затраты достигаются в ущерб точности, надежности измерения, основной сути и степени сложности калибровки измерительного прибора.

Поэтому основной целью настоящего изобретения является создание измерительного устройства, устраняющего указанные недостатки известного уровня техники путем упрощения, в любом случае обеспечивающего надежность и точность, необходимые для этого типа измерения.

Другой целью является создание устройства для измерения геометрических характеристик цилиндров, в частности, во время шлифовки, которое является чрезвычайно простым, экономическим и функциональным.

В связи с вышеизложенными целями, в соответствии с настоящим изобретением, были разработаны способ и устройство для измерения параметров цилиндров, имеющих признаки, указанные в прилагаемой формуле изобретения.

Конструктивные и функциональные признаки настоящего изобретения и его преимущества, с учетом известного уровня техники, будут более ясны из последующего описания, приведенного со ссылкой на прилагаемые чертежи, иллюстрирующие вариант выполнения устройства, осуществленного в соответствии с изобретением.

На чертежах:

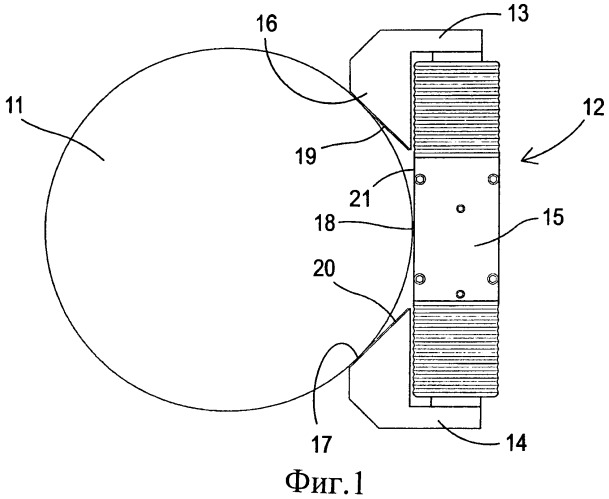

Фиг.1 представляет собой вид сбоку, схематично изображающий устройство, выполненное в соответствии с изобретением, которое может размещаться, например, на шлифовальном станке (не показан);

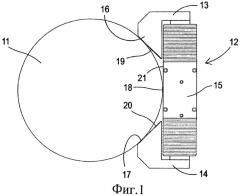

Фиг.2 представляет собой вид, аналогичный показанному на Фиг.1, на котором устройство измеряет цилиндр, имеющий довольно ограниченные размеры, по сравнению с цилиндром, изображенным на Фиг.1;

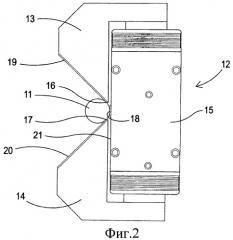

Фиг.3 представляет собой схематичный вид, изображающий устройство, установленное на шлифовальном станке;

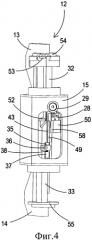

Фиг.4 и 5 представляют собой виды в аксонометрии в частичном разрезе устройства, выполненного в соответствии с изобретением в одном из своих вариантов выполнения;

Фиг.6 представляет собой увеличенный вид узла, показанного на Фиг.4;

Фиг.7-9 представляют собой схематичные виды, аналогичные показанным на Фиг.1 и 2, на разных этапах работы;

Фиг.10 представляет собой частичный вид сбоку устройства, изображенного на Фиг.1-9, для иллюстрации некоторых узлов;

Фиг.11-14 представляют собой схематичные виды, иллюстрирующие четыре различных выполняемых режима способа и устройства, в соответствии с изобретением.

Известно, что шлифовальный станок, на котором может быть установлено предложенное устройство, содержит шлифовальную тележку CR, которая скользит по основанию, при этом указанная шлифовальная тележка CR, в свою очередь, поддерживает шлифовальную головку 61, снабженную соответствующим шлифовальным кругом. Со ссылкой на Фиг.3 следует отметить, что устройство, аналогичное изображенному, может быть установлено перед шлифовальным станком для цилиндров, валков и т.п., независимо от их конкретного назначения; такое техническое решение можно осуществить, установив данное устройство на специальном ролике, перемещаемом на дополнительном основании, расположенном на противоположной от шлифовальной головки стороне (относительно цилиндра), а не на самой шлифовальной головке или на ролике шлифовальной головки.

Предложенное устройство 12, как правило, установлено на независимой системе (Фиг.3), такой как неподвижная опора 60, выполненная как одно целое с головкой 61 устройства или шлифовального станка.

Подвижная часть 62, скользящая своей внутренней стороной, благодаря наличию линейных направляющих и управляющего устройства, например, пневматического, выполнена как одно целое с устройством 12, на внутренней стороне которого расположены подвижные части, осуществляющие измерение геометрических характеристик вышеуказанных цилиндров.

Первый отличительный признак устройства 12 состоит в использовании трех точек для получения геометрических характеристик цилиндра, две из которых находятся на подвижных устройствах, а одна на неподвижном устройстве.

На Фиг.1 фактически показано, что цилиндр 11 расположен между парой зажимов, верхним 13 и нижним 14, которые могут перемещаться друг от друга и навстречу друг другу, относительно неподвижной промежуточной опоры 15.

Следует отметить, что указанные подвижные части не имеют своего приводного устройства, поскольку они перемещаются непосредственно под действием комбинации тягового усилия, оказываемого управляющим устройством подвижных частей 62 на измеряемый цилиндр, и определенной формы зажимов измерительного устройства, использующего принцип наклонной плоскости.

Это перемещение, наряду с геометрическими характеристиками системы, всегда обеспечивает три ограниченные точки контакта или контактные поверхности для цилиндра 11 относительно предложенного устройства, как для одного цилиндра 11 определенного размера, показанного на Фиг.1, так и для цилиндра 11, имеющего минимальный размер, как показано на Фиг.2.

Указанные два зажима 13 и 14 имеют наклонные контактные поверхности 19 и 20, расположенные в противоположных направлениях относительно цилиндра 11, в соответствии с расположением типа «ласточкин хвост» ("V-образным") так, чтобы ограниченные точки контакта или контактные поверхности с цилиндром 16 (верхняя точка) и 17 (нижняя точка) могли скользить по наклонным поверхностям 19 и 20 при изменении диаметра цилиндра. Кроме того, расположение такого типа обеспечивает цилиндру возможность одновременного расположения в контакте с расположенной между двумя зажимами 13 и 14 неподвижной точкой или ограниченной поверхностью 18 на поверхности 21 неподвижной промежуточной опоры 15.

Расположение типа «ласточкин хвост» обеспечивает расположение контактных поверхностей 19 и 20 под фиксированным углом, даже если они могут свободно перемещаться друг от друга и навстречу друг другу.

Таким образом, в предложенном устройстве помимо того, что оно является устройством с тремя точками измерения, две точки контакта являются подвижными, т.е. точки 16 и 17 заданы на контактных поверхностях 19 и 20 зажимов 13 и 14, а одна точка контакта является неподвижной, т.е. точка 18 расположена на поверхности 21 неподвижной промежуточной опоры 15.

В соответствии с предложенным способом, на всех этапах измерения указанные три точки 16, 17 и 18 должны всегда находиться в контакте с поверхностью цилиндра 11, независимо от того, вращается он или неподвижен.

Таким образом, путем поддержания контакта между поверхностью 21 и цилиндром 11 можно определить диаметр цилиндра 11, если известен угол наклона контактных поверхностей 19 и 20 зажимов 13 и 14 и если известно относительное расстояние между указанными зажимами 13 и 14.

Кроме того, при перемещении устройства путем скольжения вдоль оси цилиндра можно определить контур образующей цилиндра.

И наконец, при вращении цилиндра 11 можно определить эксцентриситет и погрешность в округлости участка цилиндра, соответствующего точкам измерения устройства.

Понятно, что вышеописанные результаты получены при обработке данных, полученных с измерительного устройства, при помощи соответствующих алгоритмов.

При этом может воспроизводиться правильность общих геометрических характеристик обрабатываемого цилиндра. Кроме того, благодаря такому постоянному измерению имеется возможность прерывания процесса, чтобы привести в действие шлифовальный круг шлифовального станка для восстановления обрабатываемого цилиндра с требуемыми геометрическими параметрами.

Устройство используется с цилиндрами различных диаметров, от «самых тонких» диаметров (таких как «Sendzimir») до самых больших, поэтому, функции, выполняемые одновременно с шлифованием, имеют значительную конструктивную простоту и обеспечивают точность, необходимую для контроля обработки в режиме реального времени.

Кроме того, это изобретение может легко использоваться со специальной кареткой, расположенной на противоположной относительно цилиндра стороне шлифовального круга и перемещаемой скольжением по дополнительному основанию; это решение обеспечивает возможность независимой работы измерительного устройства по отношению к ролику шлифовальной головки.

Ниже описаны некоторые подробности проиллюстрированного варианта выполнения, позволяющие получить требуемые характеристики, являющиеся целью изобретения. Все механизмы, обеспечивающие измерение геометрических параметров цилиндра 11, расположены внутри неподвижной опоры 15.

В частности, в соответствии с проиллюстрированным вариантом выполнения, верхний 32 и нижний 33 стержни перемещаются со скольжением во внутреннем пространстве благодаря наличию линейных направляющих.

Перемещение указанных двух стержней 32 и 33 происходит синхронно и в противоположных направлениях, то есть когда верхний стержень 32 движется вверх, нижний стержень 33 движется вниз, и наоборот.

Эта характерная особенность перемещения данных двух стержней 32, 33 возможна при соединении тросом, проволокой или системой шкивов. Средствами, которыми осуществляется соединение между верхним 32 и нижним 33 стержнями с тросом или проволокой 43 (Фиг.4, 5 и 6), являются следующие.

На верхнем стержне 32 соединение между проволокой 43 и стержнем осуществляется с помощью фиксатора 28, навинчивающегося непосредственно на стержень, в котором фиксируется проволока 43.

Проволока 43 проходит наверх от фиксатора 28 и наматывается на шкив 29, расположенный в верхней части неподвижной промежуточной опоры 15. Сделав полу-виток вокруг шкива 29, проволока 43 опускается для соединения с нижним стержнем 33, проходя через три узла.

Первый узел 35 выполнен как одно целое с проволокой 43, но не составляет одно целое со стержнем 33; второй узел 36 выполнен как одно целое с нижним стержнем 33, но не составляет одно целое с проволокой 43 так, чтобы проволока могла свободно проходить через отверстие (не показано), предусмотренное в самом втором узле 36; и третья часть 37 также не составляет одно целое со стержнем 33, но выполнена как одно целое с проволокой 43, образуя конечный фиксатор для проволоки 43 и точку приложения реакции пружины 38. Кроме того, следует отметить, что нижний конец узла 36 и верхний конец узла 37 выполнены таким образом, чтобы разместить пружину, обеспечивая ее оптимальное расположение и устойчивость ее соединения с двумя узлами 36 и 37.

Также следует отметить, что подвижная часть или верхний стержень и подвижная часть или нижний стержень имеют разный вес. В частности, верхний стержень 32 имеет больший вес, причем различие в весе между указанными двумя стержнями может поднимать нижний стержень 33, так что, когда устройство находится в неподвижном состоянии, т.е. между двумя зажимами 13 и 14 нет цилиндра, верхний зажим опускается и увлекает с собой вверх нижний зажим, до тех пор, пока устройства 52 и 53, установленные, соответственно, на нижнем стержне 33 и на верхнем фиксаторе 54, не соприкоснуться и система не будет находиться в состоянии равновесия (Фиг.10).

Устройство работает исправно, если два зажима 13 и 14 измерительного устройства постоянно находятся в контакте с поверхностью измеряемого цилиндра, даже при малой асимметрии параметров самого цилиндра, например, эксцентриситете или погрешности в округлости, которые приводят к тому, что в определенный момент расстояние между точками контакта (между поверхностью цилиндра и соответствующим зажимом) и теоретической осью цилиндра (осью станка или соединением центров, поддерживающих цилиндр) в точности не равны.

Это требование свободного взаимодействия между указанными двумя зажимами, конструктивной особенности, не может быть просто обеспечено простым соединением со шкивом и тросом. Следовательно, для незначительных изменений или микро-изменений положения нижнего зажима 14 относительно верхнего зажима 13, нижний стержень 33 (и соединенный с ним зажим) проталкивают вверх вышеописанной пружиной 38. Во время включения измерительного устройства предварительная нагрузка пружины 38 образуется под влиянием смещения положения осевой линии устройства 12 относительно теоретической оси цилиндра 11 в вертикальном направлении, в соответствии со следующим описанием: когда устройство 12 приближается к цилиндру 11, благодаря управлению подвижной частью 62, нижний зажим 14 касается цилиндра до того, как это делает верхний зажим, вызывая смещение вниз соединенного с ним нижнего стержня 33, содержащего пружину 38. Вышеуказанное смещение рассчитывается таким образом, чтобы верхний зажим касался поверхности цилиндра до того, как заданная предварительная нагрузка пружины 38 (которая равна произведению длины смещения и коэффициента упругости пружины) превысит вес верхней подвижной части; в частности устройство откалибровано таким образом, что при работе устройства пружина допускает дополнительную предварительную нагрузку и, соответственно, дополнительное отведение друг от друга указанных двух стержней 32, 33, прежде чем указанная предварительная нагрузка станет равна весу верхней подвижной части, приводя к разъединению с цилиндром.

Таким образом, с помощью простого механического способа получено простое и надежное в работе устройство с двумя зажимами, которые всегда находятся в контакте с цилиндром. При наличии незначительных различий или микро-различий между расстоянием между точками контакта зажимов и теоретической осью самого цилиндра устройство работает следующим образом:

а) Если верхняя точка контакта движется к центру: верхний стержень под действием силы тяжести опускается, а натяжение проволоки сжимает пружину 38 на величину, равную имеющемуся смещению. Это смещение вызывает увеличение предварительной нагрузки пружины; для исправной работы устройства важно, чтобы сила тяжести верхнего стержня создавала эту предварительную нагрузку, иначе верхний зажим не будет находиться в контакте цилиндром (Фиг.11).

б) Если верхняя точка контакта движется от центра: верхний стержень поднимается, так как он проталкивается цилиндром, при этом вытекающая потеря натяжения проволоки компенсируется растяжением пружины (то есть потерей в предварительной нагрузке пружины) на величину, равную имеющемуся смещению. За счет своей конструкции устройство способно компенсировать такой тип смещения, пока не произойдет обнуление предварительной нагрузки пружины, после этого контакт между нижним зажимом и цилиндром будет отсутствовать (Фиг.12).

в) Если нижняя точка контакта движется к центру: нижний стержень поднимается для контакта с цилиндром, поскольку он проталкивается пружиной 38 без нагрузки, на величину, равную учитываемому смещению. Устройство способно компенсировать такой тип смещения, пока не произойдет обнуление предварительной нагрузки пружины, после этого контакт между нижним зажимом и цилиндром будет отсутствовать (Фиг.13).

г) Если нижняя точка контакта движется от центра: нижний стержень опускается, сжимая пружину и, таким образом, увеличивая предварительную нагрузку. Исправная работа устройства обеспечивается при условии, что предварительная нагрузка пружины не достигает значений, при которых верхний зажим отделяется от цилиндра (Фиг.14).

Кроме того, другое преимущество свободного взаимодействия между двумя описанными выше зажимами заключается в том, что устройство может нормально работать даже при незначительном смещении между осью цилиндра и осью устройства, что является целью настоящего изобретения, вследствие, например, допусков в конструкции и допусков на сборку самого устройства и станка, на котором оно установлено.

Узлы измерительного устройства, состоящего из оптической линии 49 и измерительного устройства 50, закреплены на этих двух стержнях 32, 33. Оптическая линия 49 установлена на нижнем стержне 33, а устройство 50 размещено в опоре 58, прикрепленной к верхнему стержню 32. Оптическая линия 49 представляет собой оптическую линию инкрементального типа, то есть она измеряет относительное смещение между этими двумя стержнями, но не может измерять абсолютную величину расстояния между указанными двумя зажимами 13 и 14. Чтобы иметь точку отсчета, обозначающую ноль устройства, на нижнем стержне 33 устанавливают репер 52, а на верхнем фиксаторе 54 (который связан с верхним стержнем 32) устанавливают репер 53. Таким образом, поскольку элементы реперов 52 и 53 находятся в контакте, когда контрольно-измерительное устройство не работает (Фиг.10), т.е. когда цилиндр не находится между двумя зажимами, то с каждым пуском устройства фиксируется относительное положение между оптической линией и измерительным устройством, определяющим ноль измерительной системы.

Однако следует отметить, что при первом пуске устройства должен быть показан диаметр эталонного цилиндра, имеющего известный диаметр (dima); это измерение используется для установки реперного значения на нулевое положение, описанное выше, являющееся эффективным для выполнения измерений.

Для предохранения устройства, расположенного внутри неподвижной опоры 15, от проникновения жидкостей и отходов обработки, установлены два сильфона, верхний 56 и нижний 57, соединенные, соответственно, с верхним фиксатором 54 и с нижним фиксатором 55. Кроме того, для улучшения герметизации данных сильфонов в опору 15 подается воздух под небольшим давлением, формирующий входной барьер для загрязняющих веществ.

Вкратце, работа всего устройства 12 заключается в следующем.

В нейтральном положении подвижная часть 62 устройства (как показано схематично на Фиг.3) расположена в неподвижной конструкции 60, составляющей одно целое с опорой измерительного устройства или шлифовального станка, при этом в конце цикла устройство 52, расположенное на нижнем стержне, находится в контакте с устройством 53, расположенным на верхнем стержне.

Для выполнения измерения подвижную часть 62, составляющую единое целое с устройством 12 измерительного устройства, проталкивают к цилиндру 11, пока поверхность 20 нижнего зажима 14 не коснется цилиндра 11 (Фиг.7).

Подвижный стержень 62 продолжает продвигаться к цилиндру 11, при этом благодаря наличию наклонной поверхности 20 зажима 14 происходит смещение вниз нижнего стержня 33, определяющего, как уже упоминалось, предварительную нагрузку пружины 38, которая меньше веса верхнего стержня.

Таким образом, исходя из вышеизложенного, постоянный контакт между обоими зажимами 13, 14 и цилиндром обеспечивается даже при наличии дефектов (асимметрии) цилиндра.

Стержень 62 измерительного устройства продолжает продвигаться вперед до тех пор, пока поверхность 19 верхнего зажима 13 не войдет в контакт с цилиндром (Фиг.8); следует повториться, что геометрические характеристики системы таковы, что, когда верхний зажим 13 касается цилиндра 11, пружина 38 все еще может иметь определенную предварительную нагрузку, не считая вырабатываемой при этом суммы сил, которая приводит к отсоединению верхнего зажима 13 от цилиндра 11. Конкретная V-образная форма зажимов измерительного устройства обеспечивает то, что при перемещении измерительного устройства к цилиндру 11 верхний стержень 32 и нижний стержень 33 перемещаются, соответственно, вверх и вниз. Продвижение стержня 62 измерительного устройства к цилиндру 11 продолжается до тех пор, пока поверхность 21 неподвижной опоры 15 корпуса не войдет в контакт с цилиндром 11 (Фиг.9), образуя центральную точку 18 контакта и при этом механически останавливая движение стержня 62 без помощи других электромеханических устройств позиционного регулирования.

Таким образом, между измерительным устройством 12 и цилиндром 11 получают три точки контакта: путем поддержания этих точек контакта и вращения цилиндра 11 с помощью соответствующих алгоритмов получают геометрические характеристики (эксцентриситет, округлость) его участка, связанного с зажимами. И наоборот, удерживая цилиндр в неподвижном состоянии при вышеуказанном расположении можно получить абсолютные размеры диаметра цилиндра 11. Удерживая цилиндр неподвижно и перемещая измерительное устройство по всей длине поверхности цилиндра, можно получить контуры образующей поверхности самого цилиндра.

В конце измерения подвижную часть 62 измерительного устройства возвращают в нейтральное положение, а верхний стержень опускают до тех пор, пока он за счет своего веса не достигнет нейтрального положения. Опускание верхнего стержня приводит к одновременному подъему нижнего стержня.

Таким образом достигнута цель, указанная в вводной части описания.

При этом возможны многочисленные варианты выполнения устройства, выполненного в соответствии с изобретением.

Область охраны изобретения определяется прилагаемой формулой изобретения.

1. Устройство для получения геометрических характеристик рабочих цилиндров, в частности, во время их шлифовки, содержащее пару зажимов (13, 14), которые выполнены с возможностью перемещения друг от друга и навстречу друг другу относительно неподвижной промежуточной опоры (15) и которые имеют наклонные поверхности (19, 20), расположенные в противоположных друг другу направлениях, в соответствии с расположением типа «ласточкин хвост», относительно измеряемого цилиндра (11), расположенного с возможностью вращения между ними и поверхностью (21) указанной неподвижной промежуточной опоры (15), при этом указанная поверхность (21) неподвижной промежуточной опоры (15) установлена с обеспечением постоянного поддержания ее в контакте с поверхностью указанного цилиндра (11), отличающееся тем, что зажимы (13, 14) установлены, соответственно, на подвижном верхнем стержне (32) и подвижном нижнем стержне (33), имеющем меньший вес, чем указанный верхний стержень (32), при этом указанные стержни соединены с помощью троса или проволоки (43), намотанной на шкив (29), с обеспечением синхронного движения указанных стержней в противоположных направлениях, а соединение между одним из стержней (32,33) и тросом или проволокой (43) образовано предварительно нагруженной пружиной (38) так, что оба зажима (13,14) всегда находятся в контакте с цилиндром (11).

2. Устройство по п.1, отличающееся тем, что указанная неподвижная промежуточная опора (15) в своей внутренней части содержит взаимодействующие друг с другом части (32, 33; 29, 43; 28, 35, 36, 37, 38) узла для корреляции перемещения указанных зажимов (13, 14).

3. Устройство по п.2, отличающееся тем, что указанное различие в весе между указанными двумя стержнями может поднимать нижний стержень (33).

4. Устройство по одному из пп.1-3, отличающееся тем, что оно используется, в частности, в конструкциях, предусматривающих разные расстояния между точкой контакта цилиндра (11) и верхним зажимом (13), и теоретической осью цилиндра (или осью станка) и точкой контакта между цилиндром (11) и нижним зажимом (14) и той же осью.

5. Способ получения геометрических характеристик рабочих цилиндров, в частности, во время шлифовки, при котором измеряемый цилиндр располагают с возможностью вращения в устройстве, содержащем два зажима (13, 14), которые выполнены с возможностью перемещения друг от друга и навстречу друг другу, относительно неподвижной промежуточной опоры (15), при этом указанные зажимы (13, 14) имеют наклонные поверхности (19, 20), расположенные в противоположных друг другу направлениях, в соответствии с расположением типа «ласточкин хвост», относительно измеряемого цилиндра (11), расположенного между ними и поверхностью (21) указанной неподвижной промежуточной опоры (15),при этом указанную поверхность (21) неподвижной промежуточной опоры (15) постоянно поддерживают в контакте с указанным цилиндром (11), отличающийся тем, что зажимы (13, 14) установлены, соответственно, на подвижном верхнем стержне (32) и подвижном нижнем стержне (33), имеющем меньший вес, чем указанный верхний стержень (32), при этом указанные стержни соединены с помощью троса или проволоки (43), намотанной на шкив (29), с обеспечением синхронного движения указанных стержней в противоположных направлениях, а соединение между одним из стержней (32,33) и тросом или проволокой (43) образовано предварительно нагруженной пружиной (38) так, что оба зажима (13,14) всегда находятся в контакте с цилиндром (11).

6. Способ по п.5, отличающийся тем, что во внутренней части указанной неподвижной опоры (15) расположены взаимодействующие друг с другом части узла (32, 33; 29, 43; 28, 35, 36, 37, 38), что вызывает перемещение указанных зажимов (13, 14).

7. Способ по п.6, отличающийся тем, что указанное различие в весе между указанными двумя стержнями может поднимать нижний стержень (33), причем при уменьшении диаметра цилиндра (11) обеспечивают наличие точки (16) контакта между верхним зажимом (13) и цилиндром (11) путем смещения вниз верхнего стержня (32), вызванного силой тяжести, при этом указанное смещение верхнего стержня (32) вызывает равное по величине и противоположно направленное смещение нижнего стержня (33), вследствие соединения при помощи проволоки (43), пружины (38) и разности в весе, так что оба зажима (13, 14) всегда находятся в контакте с цилиндром (11).

8. Способ по п.6, отличающийся тем, указанное различие в весе между указанными двумя стержнями может поднимать нижний стержень (33), причем при увеличении диаметра цилиндра (11) обеспечивают наличие точки (16) контакта между верхним зажимом (13) и цилиндром (11) путем смещения вверх верхнего стержня (32), вызванного контактом между указанным зажимом (13) и цилиндром, при этом указанное смещение верхнего стержня (32) вызывает равное и противоположно направленное смещение нижнего стержня (33), вследствие соединения при помощи проволоки (43), пружины (38) и разности в весе, так что оба зажима (13, 14) всегда находятся в контакте с цилиндром (11).

9. Способ по одному из пп.5-8, отличающийся тем, что пружина, создающая соответствующую предварительную нагрузку при приближении измерительного устройства к цилиндру, обеспечивает контакт между двумя зажимами (13) и (14) и цилиндром (11) в пределах области измерения устройства и в соответствии с формой дефектов цилиндра, а также погрешностями центрирования между осями измерительного устройства и цилиндра.

10. Способ по п.6, в котором при перемещении верхней точки контакта к центру верхний стержень под действием силы тяжести опускается, а натяжение проволоки сжимает пружину (38) на величину, равную имеющемуся смещению, при этом данное смещение вызывает увеличение предварительной нагрузки пружины (38), причем сила тяжести верхнего стержня может вызвать дополнительную предварительную нагрузку, обеспечивая, таким образом, контакт указанных двух зажимов (13, 14) с цилиндром (11).

11. Способ по п.6, в котором при перемещении верхней точки контакта от центра верхний стержень поднимают, проталкивая профилем цилиндра, причем постепенную потерю натяжения проволоки компенсируют растяжением пружины (38), то есть потерей в предварительной нагрузке пружины, на величину, равную имеющемуся смещению, при этом устройство способно компенсировать такой тип смещения, пока не произойдет обнуление предварительной нагрузки пружины (38), обеспечивая, таким образом, постоянный контакт между двумя зажимами (13, 14) и цилиндром (11).

12. Способ по п.6, в котором при перемещении нижней точки контакта к центру нижний стержень поднимают для поддержания контакта с цилиндром при его проталкивании пружиной (38) без нагрузки, на величину, равную учитываемому смещению, причем устройство способно компенсировать такой тип смещения, пока не произойдет обнуление предварительной нагрузки пружины, обеспечивая, таким образом, постоянный контакт между двумя зажимами (13, 14) и цилиндром (11).

13. Способ по п.6, в котором при перемещении нижней точки контакта от центра нижний стержень опускают, сжимая пружину (38) с увеличением предварительной нагрузки, причем исправную работу устройства обеспечивают при условии, что предварительная нагрузка пружины не достигает значений, при которых верхний зажим отделяется от цилиндра, обеспечивая, таким образом, постоянный контакт между двумя зажимами (13, 14) и цилиндром (11).