Получение 1-бутена в устройстве для превращения кислородсодержащих соединений в олефины

Иллюстрации

Показать всеИзобретение относится к способу получения легких олефинов, включающему: (a) пропускание кислородсодержащего сырья в реактор превращения кислородсодержащих соединений в олефины, так чтобы кислородсодержащее сырье контактировало с катализатором на основе молекулярных сит и превращалось в легкие олефины, которые выходят из реактора превращения кислородсодержащих соединений в олефины в виде вытекающего потока; (b) разделение вытекающего потока на первый поток легких олефинов и отделенный от него первый поток, содержащий С4 и более тяжелые углеводороды; (c) селективное гидрирование и последующий крекинг первого потока, содержащего С4 и более тяжелые углеводороды, с получением первого вытекающего потока газов крекинга, содержащего легкие олефины; (d) отдельный крекинг углеводородного потока с получением второго вытекающего потока газов крекинга, содержащего легкие олефины; (e) совместное фракционирование первого и второго вытекающих потоков газов крекинга с получением второго потока, содержащего легкие олефины, отделенного от второго потока, содержащего С4 и более тяжелые углеводороды; (f) совместную обработку первого и второго потоков, содержащих легкие олефины, для удаления кислых газов и получения обработанного потока; (g) разделение обработанного потока на поток этиленового продукта, поток пропиленового продукта и поток, содержащий углеводороды С4; и (h) необязательное селективное гидрирование потока, содержащего углеводороды С4, и последующее фракционирование необязательно селективно гидрированного потока для того, чтобы отделить 2-бутеновый поток от первого потока 1-бутена. Также изобретение относится к способу извлечения 1-бутена из потока С4 углеводородов, который использует вышеописанный способ. Предлагаемый способ представляет собой усовершенствованный процесс получения легких олефинов путем разумного объединения установки для превращения кислородсодержащих соединений в олефины с установкой для пиролиза углеводородов. 2 н. и 15 з.п. ф-лы, 4 ил.

Реферат

Испрашивание приоритета по более ранней заявке

Для настоящего изобретения испрашивается приоритет по заявке США 61/372,238, поданной 10 августа 2010.

Область техники, к которой относится изобретение

Настоящее изобретение, главным образом, относится к способу осуществления процесса, который является результатом интеграции установки для превращения кислородсодержащих соединений в олефины с установкой для пиролиза углеводородов. Этот способ предназначается для эффективного производства легких олефинов, то есть этилена и пропилена, а также других промышленно важных продуктов из различных источников сырья.

Уровень техники

Этилен и пропилен (легкие олефины) являются промышленно важными химическими продуктами. Этилен и пропилен используются во множестве процессов для производства пластмасс и других химических соединений.

В уровне техники постоянно изыскиваются более эффективные пути для производства легких олефинов, и особенно пропилена, из углеводородного сырья с более высоким выходом.

Одним из важных источников легких олефинов является пиролиз некоторых нефтяных сырьевых материалов, например, в процессах парового или каталитического крекинга. В указанных способах также получаются значительные количества других углеводородных продуктов.

Другим, сравнительно недавно обнаруженным, источником легких олефинов является процесс превращения кислородсодержащих соединений в олефины и конкретно способ превращения метанола в олефины (МВОЛ).

Способ МВОЛ является более эффективным для получения легких олефинов, чем традиционные установки пиролиза углеводородов.

Вместо использования источника углеводородов этот способ основан на превращении кислородсодержащих соединений, таких как метанол, этанол, н-пропанол, изопропанол, метилэтиловый эфир, диметиловый эфир (ДМЭ), диэтиловый эфир, ди-изопропиловый эфир, формальдегид, диметилкарбонат, диметилкетон, уксусная кислота, и их смеси, предпочтительно на превращении метанола, в олефины в присутствии катализатора на основе молекулярных сит.

Предположительно, различный характер сырьевых материалов, используемых в указанных двух источниках легких олефинов, а также различия в составах соответствующих продуктов реакций, получаемых в указанных процессах, препятствовали рассмотрению преимуществ, получаемых от объединения этих процессов.

В настоящем изобретении внимание сосредоточено на усовершенствовании процесса получения легких олефинов путем разумного объединения установки для превращения кислородсодержащих соединений в олефины (МВОЛ) с установкой для пиролиза углеводородов.

Раскрытие изобретения

В одном варианте осуществления настоящее изобретение относится к способу получения легких олефинов, содержащему стадии: (а) пропускания кислородсодержащего сырья в реактор превращения кислородсодержащих соединений в олефины для контактирования кислородсодержащих соединений сырья с катализатором на основе молекулярных сит и превращения кислородсодержащих соединений в легкие олефины, которые покидают реактор превращения кислородсодержащих соединений в олефины в виде вытекающего потока; (b) разделения вытекающего потока на первый поток легких олефинов и первый поток, содержащий углеводороды С4 и более тяжелые углеводороды; (с) селективного гидрирования и последующего крекинга первого потока, содержащего углеводороды С4 и более тяжелые углеводороды, с получением первого вытекающего потока газов крекинга, содержащего легкие олефины; (d) отдельного крекинга углеводородного потока с получением второго вытекающего потока газов крекинга, содержащего легкие олефины; (е) совместного фракционирования первого и второго вытекающих потоков газов крекинга, чтобы получить второго потока легких олефинов, выделенного из второго потока, содержащего углеводороды С4 и более тяжелые углеводороды; (f) совместной обработки первого и второго потока легких олефинов с целью удаления кислых газов и получения обработанного потока; и (g) разделения обработанного потока на поток этиленового продукта, поток пропиленового продукта и поток, содержащий углеводороды С4.

В другом варианте осуществления настоящее изобретение относится к способу получения легких олефинов, содержащему стадии: (а) пропускания кислородсодержащего сырья в реактор превращения кислородсодержащих соединений в олефины для контактирования кислородсодержащего сырья с катализатором на основе молекулярных сит и превращения кислородсодержащего сырья в легкие олефины, которые покидают реактор превращения кислородсодержащих соединений в олефины в виде вытекающего потока; (b) разделения вытекающего потока на первый поток легких олефинов и первый поток, содержащий С4 и более тяжелые углеводороды; (с) селективного гидрирования и последующего крекинга первого потока, содержащего С4 и более тяжелые углеводороды, с получением первого вытекающего потока газов крекинга, содержащего легкие олефины; (d) отдельного крекинга углеводородного потока с получением второго вытекающего потока газов крекинга, содержащего легкие олефины, где второй вытекающий поток газов крекинга, содержащий легкие олефины, включает в себя поток, содержащий С8 и более легкие углеводороды, полученный как верхняя фракция над охлаждающей водой; (е) удаления С6 и более тяжелых углеводородов из потока С8 и более легких углеводородов с помощью компрессии; (f) совместного фракционирования первого вытекающего потока газов крекинга и второго вытекающего потока газов крекинга, из которых удаляются С6 и более тяжелые углеводороды, с получением второго потока, содержащего легкие олефины, отделенного от второго потока, содержащего С4 и более тяжелые углеводороды; (g) совместной обработки первого и второго потоков, содержащих легкие олефины, с целью удаления кислых газов и получения обработанного потока; и (h) разделения обработанного потока на поток этиленового продукта, поток пропиленового продукта и поток, содержащий углеводороды С4.

В другом варианте осуществления настоящее изобретение относится к способу получения легких олефинов, в котором отдельный крекинг углеводородного потока на стадии (d) осуществляется путем пиролиза с водяным паром сырья, содержащего один или несколько компонентов, выбранных из нафты, сжиженного нефтяного газа (СНГ), пропана, этана, рафината, газоконденсатов, газойлей атмосферной перегонки и остатков после гидрокрекинга.

В другом варианте осуществления по меньшей мере часть потока, содержащего углеводороды С4, выделенные из обработанного на стадии (g) или (h) потока, отправляется на рецикл на стадию крекинга вместе с первым потоком, содержащим С4 и более тяжелые углеводороды.

В другом варианте осуществления одна часть второго потока, содержащего С4 и более тяжелые углеводороды, необязательно подвергается селективному гидрированию и последующему крекингу вместе с первым потоком, содержащим С4 и более тяжелые углеводороды, а другая часть второго потока, содержащего С4 и более тяжелые углеводороды, необязательно подвергается крекингу вместе с углеводородным потоком.

В другом варианте осуществления отдельный крекинг углеводородного потока на стадии (d) дает второй вытекающий поток газов крекинга, содержащий легкие олефины, и отдельный поток пиролизного бензина (иначе называемого пиробензин или пирогаз), содержащий углеводороды С4 и более тяжелые углеводороды.

В еще одном варианте осуществления поток газов пиролиза, содержащий углеводороды С4 и более тяжелые углеводороды, подвергается селективному гидрированию с образованием третьего потока, содержащего углеводороды С4 и более тяжелые углеводороды, и по меньшей мере часть третьего потока, содержащего углеводороды С4 и более тяжелые углеводороды, подвергается крекингу вместе с первым потоком, содержащим углеводороды С4 и более тяжелые углеводороды.

В альтернативном варианте осуществления по меньшей мере часть потока газов пиролиза, содержащего углеводороды С4 и более тяжелые углеводороды, смешивается с первым и вторым вытекающим потоком газов крекинга, содержащим легкие олефины, с получением смешанного потока еще до совместного фракционирования на стадии (е).

В еще одном варианте осуществления совместное фракционирование на стадии (е) или (f) включает в себя разделение первого и второго вытекающих потоков газов крекинга, содержащих легкие олефины, на первый поток, содержащий углеводороды С5 и более легкие углеводороды, и первый поток, содержащий С5 и более тяжелые углеводороды.

В еще одном варианте осуществления первый поток, содержащий углеводороды С5 и более легкие углеводороды, обрабатывают таким образом, чтобы отделить второй поток, содержащий легкие олефины, от второго потока, содержащего углеводороды С4 и более тяжелые углеводороды.

В другом варианте осуществления при совместном фракционировании смешанного потока, состоящего из потока газов пиролиза, содержащего углеводороды С4 и более тяжелые углеводороды, и первого и второго вытекающих потоков газов крекинга, содержащих легкие олефины, получается первый поток, содержащий углеводороды С5 и более легкие углеводороды, и первый поток, содержащий углеводороды С5 и более тяжелые углеводороды.

В другом варианте осуществления первый поток, содержащий углеводороды С5 и более тяжелые углеводороды, обрабатывают таким образом, чтобы отделить поток содержащий углеводороды С6 и более тяжелые углеводороды, от второго потока, содержащего углеводороды С4.

В еще одном варианте осуществления по меньшей мере часть второго потока, содержащего углеводороды С4, подвергается селективному гидрированию и крекингу совместно с первым потоком, содержащим С4 и более тяжелые углеводороды.

В еще одном варианте осуществления совместное фракционирование на стадии (f) включает в себя разделение первого и второго вытекающих потоков газов крекинга, содержащих легкие олефины, на первый поток, содержащий С5 и более легкие углеводороды, и поток пиробензина, содержащий С5 и более тяжелые углеводороды.

В еще одном варианте осуществления по меньшей мере часть первого потока, содержащего С5 и более легкие углеводороды, обрабатывают таким образом, чтобы отделить второй поток, содержащий легкие олефины, от второго потока, содержащего С4 и более тяжелые углеводороды.

В другом варианте осуществления по меньшей мере часть потока пиробензина, содержащего С5 и более тяжелые углеводороды, подвергается гидрированию и затем разделяется на поток, содержащий С6 и более тяжелые углеводороды, и поток, содержащий С5 и более легкие углеводороды.

В еще одном варианте осуществления по меньшей мере часть потока, содержащего С5 и более легкие углеводороды и выделенного из потока пиробензина, необязательно подвергается селективному гидрированию и последующему крекингу с первым потоком, содержащим С4 и более тяжелые углеводороды.

В другом варианте осуществления по меньшей мере часть потока пиробензина, содержащего С5 и более тяжелые углеводороды и полученного в результате совместного фракционирования на стадии (f), подвергается однократной гидроочистке без какого-либо ассоциированного удаления пентана.

В другом варианте осуществления поток, содержащий углеводороды С4, необязательно подвергается селективному гидрированию и затем необязательно селективно гидрированный поток подвергается фракционированию с целью отделения потока 2-бутена от первого потока 1-бутена.

В другом варианте осуществления поток 2-бутена подвергается крекингу совместно с первым потоком, содержащим С4 и более тяжелые углеводороды.

В еще одном варианте осуществления изобутилен в потоке 1-бутена взаимодействует с метанолом с получением МТБЭ, причем МТБЭ отдельно извлекается из второго потока 1-бутена.

В еще одном варианте осуществления второй поток 1-бутена подвергается фракционированию для получения 1-бутенового потока продукта, выделенного из потока С4 парафинов.

В другом варианте осуществления настоящего изобретения описывается способ извлечения 1-бутена из потока С4 углеводородов, выделенного путем разделения продуктов процесса превращения кислородсодержащих соединений в олефины, где поток С4 углеводородов содержит бутан, изобутилен, 1-бутен и 2-бутен и где указанный способ включает: (а) необязательное селективное гидрирование потока С4 углеводородов; (b) фракционирование необязательно селективно гидрированного потока С4 углеводородов с целью разделения 2-бутенового потока от первого потока 1-бутена; (с) взаимодействие изобутилена в первом потоке 1-бутена с метанолом с получением МТБЭ; (d) выделение МТБЭ из второго потока 1-бутена, и (е) фракционирование второго потока 1-бутена для получения 1-бутенового потока продукта, отделенного от бутанового потока.

Эти и другие варианты осуществления станут очевидными из изложенного далее описания настоящего изобретения. Специалистам в данной области техники после изучения настоящего описания станут очевидны и другие варианты осуществления настоящего изобретения.

Краткое описание чертежей

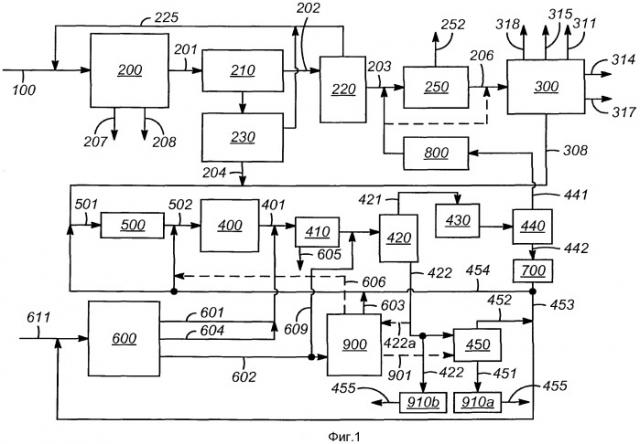

На фиг.1 приведена упрощенная схема технологического процесса объединенного процесса МВОЛ и процесса пиролиза углеводородов для получения легких олефинов.

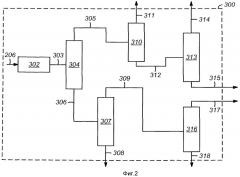

На фиг.2 показана упрощенная схема технологического процесса одного варианта устройства разделения смеси С2/С3 для осуществления объединенного процесса МВОЛ и процесса пиролиза углеводородов по настоящему изобретению.

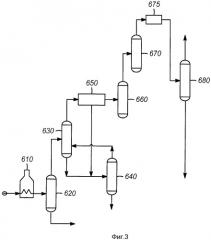

На фиг.3 приведена упрощенная схема технологического процесса типичного (традиционного) реактора пиролиза углеводородов (установка для крекинга).

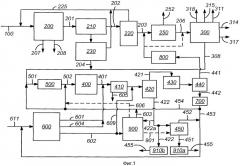

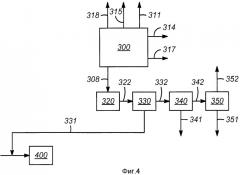

На фиг.4 в качестве альтернативы показана другая упрощенная схема технологического процесса объединенного процесса МВОЛ и процесса пиролиза углеводородов для получения легких олефинов.

Специалисты в данной области техники на основе рекомендаций, предложенных в настоящем описании, поймут, что приведенные устройства или схемы технологических процессов упрощены путем исключения различных обычных или традиционных единиц технологического оборудования, которые включают теплообменники, системы управления технологическими процессами, барабанные сепараторы, насосы, определенные детали устройств фракционирования, такие как конструкция колонн, кипятильники колонн, конденсаторы наверху ректификационной колонны, и т.п. Кроме того, следует понимать, что представленные на фигурах упрощенные схемы технологического процесса могут во многих аспектах быть модифицированы, например, путем использования признаков из одной фигуры в качестве альтернативных признаков для другой фигуры без отклонения от основного общего замысла изобретения, который ограничен только формулой изобретения.

Осуществление изобретения

В настоящем изобретении описывается интегрированное устройство для синтеза МВОЛ и пиролиза углеводородов. Объединение установки МВОЛ, которая включает в себя соответствующий реактор крекинга олефинов, с реактором пиролиза углеводородов способствует гибкости производства олефинов и других нефтехимических продуктов, таких как бутен-1 и метил-трет-бутиловый эфир (МТБЭ). Указанные реакторы объединяются с так, что в результате разделения и обработки вытекающих потоков, очистки и извлечения олефинов, рециркуляции углеводородов в различных реакционных зонах, и способов переработки углеводородов С4, таких как синтез метил-трет-бутилового эфира и, возможно, изомеризация, получить широкий набор олефинов и олефиновых продуктов, что более подробно объясняется ниже.

Подсистема крекинга олефинов (ПКО) общей установки синтеза МВОЛ неожиданно способствовала интеграции установки синтеза МВОЛ с установкой пиролиза углеводородов. Хотя можно было ожидать множество затруднений, осложняющих непосредственную переработку углеводородов, выходящих после пиролиза, с потоком, выходящим из реактора превращения кислородсодержащих соединений в олефины (МВОЛ), тем не менее, было установлено, что посредством использования ПКО для совместной переработки более тяжелых фракций потока, выходящего из реактора превращения кислородсодержащих соединений в олефины (МВОЛ), совместно с более легкими фракциями потока, выходящего из установки пиролиза углеводородов, можно успешно интегрировать установку МВОЛ с установкой пиролиза углеводородов, и довести производство легких олефинов до максимума.

Одним конкретным преимуществом, вытекающим из объединения установки МВОЛ с установкой пиролиза углеводородов, является то, что такое объединение облегчает расширение масштаба эксплуатации установки пиролиза углеводородов без увеличения узла компрессии, то есть объединение «развязывает» узел компрессии. Указанный результат достигается за счет использования узла компрессии ПКО для переработки по меньшей мере части газа крекинга, содержащего легкие олефины и вытекающего из установки пиролиза углеводородов, или за счет полного исключения узла компрессии из установки пиролиза углеводородов.

Обычно секция ПКО обладает меньшей производительностью, чем установка МВОЛ. За счет объединения установки МВОЛ и установки пиролиза углеводородов секция ПКО приобретает сопоставимую производительность, причем реализуется значительная экономия, обусловленная крупным масштабом производства.

Как показано на фиг.1-4, продукты крекинга, извлеченные из потока, вытекающего из реактора пиролиза углеводородов, и особенно продукты, полученные путем крекинга нафты с водяным паром, превращаются в реакторе крекинга олефинов и в связанной с ним подсистеме разделения в ценные этилен и пропилен и в конце концов направляются в устройство фракционирования МВОЛ для выделения.

Один вариант осуществления интеграции установки МВОЛ с установкой пиролиза углеводородов будет описан со ссылкой на фиг.1.

Как показано на фиг.1, кислородсодержащее сырье (100), обычно метанол, поступает в реактор (200) для превращения кислородсодержащих соединений (МВОЛ). Хотя поступающее в реактор превращения кислородсодержащее сырье может содержать одно или несколько алифатических соединений, которые включают спирты, амины, карбонильные соединения, например, альдегиды, кетоны и карбоновые кислоты, простые эфиры, галогениды, меркаптаны, сульфиды и их смеси, тем не менее, обычно сырье будет содержать очищенный поток легких кислородсодержащих соединений, таких как одно или несколько соединений, выбранных из метанола, этанола, диметилового эфира, диэтилового эфира или их комбинаций. До сих пор наиболее широко используемым кислородсодержащим сырьевым материалом является метанол.

В реакторе (200) для превращения кислородсодержащих соединений (МВОЛ) кислородсодержащее сырье, например метанол, контактирует с катализатором на основе молекулярных сит, обычно кремнийалюмофосфатным (SAPO) катализатором на основе молекулярных сит, в условиях, предназначенных для превращения кислородсодержащего сырья главным образом в легкие олефины. Используемый в настоящем документе термин "легкие олефины" в целом относится к олефинам С2 и С3, то есть к этилену и пропилену, порознь или в комбинации. В частности, в секции реактора превращения кислородсодержащих соединений получается или образуется вытекающий из реактора поток превращенных кислородсодержащих соединений, который главным образом содержит углеводороды топливного газа, такие как метан, этан и пропан, легкие олефины, и С4+ углеводороды.

Не ограничивающий перечень подходящих катализаторов на основе молекулярных сит типа SAPO включает в себя: SAPO-17, SAPO-18, SAPO-34, SAPO-35, SAPO-44, и их смеси. Оборудование и условия, в которых осуществляется указанный способ превращения, хорошо известны специалистам в данной области техники, и нет необходимости подробно обсуждать их в настоящем описании. Указанный способ описан в многочисленных патентах для различных типов катализаторов, в том числе в патентах США №№: 3,928,483; 4,025,575; 4,252,479; 4,496,786; 4,547,616; 4,677,242; 4,843,183; 4,499,314; 4,447,669; 5,095,163; 5,191,141; 5,126,308; 4,973,792; и 4,861,938, которые включены в настоящее описание посредством ссылки.

В общем, способ превращения - кислородсодержащего сырья в присутствии катализатора на основе молекулярных сит может быть осуществлен в разнообразных реакторах, включая в качестве типичных примеров реактор с неподвижным слоем, реактор с псевдоожиженным слоем (включая реактор с турбулентным слоем), реактор с псевдоожиженным слоем непрерывного действия, и высокоскоростной реактор с псевдоожиженным слоем непрерывного действия.

Как было отмечено, кроме легких олефинов вытекающий из реактора превращения кислородсодержащих соединений поток также обычно содержит метан, этан, пропан, ДМЭ, С4 олефины и насыщенные углеводороды, С5+ углеводороды, воду и другие углеводородные компоненты в малых количествах.

Вытекающий поток, содержащий легкие олефиновые продукты, обычно направляется в установку охлаждения (не показана), в которой вытекающий поток охлаждается, а вода и другие конденсирующиеся компоненты - конденсируются. Сконденсированные компоненты, которые содержат значительное количество воды, обычно отправляются по контуру рециркуляции (не показан) обратно наверх установки охлаждения. Указанные сконденсированные компоненты включают воду для обработки 207 и десорбированную воду 208.

Затем содержащий легкие олефины вытекающий поток (201), извлеченный в конце концов из верхнего потока установки охлаждения, подвергается сжатию на одной или нескольких стадиях (например, в одном или нескольких компрессорах) в зоне компрессии (210) с образованием сжатого вытекающего потока (202). Обычно после каждой стадии компрессии сжатый поток охлаждается, что вызывает конденсацию более тяжелых компонентов, которые можно собирать в одном или нескольких барабанных сепараторах, расположенных между стадиями компрессии. В связи с зонами обработки или извлечения (220 и 230) кислородсодержащих соединений, соответствующие фракции пара и жидкости можно обрабатывать с использованием одной или нескольких секций или технологических операций, какие хорошо известны специалистам в данной области техники для выделения, разделения, удаления и/или рециркуляции различных материалов, таких как, например, избыточные и побочные кислородсодержащие соединения продукты и вода. Легкие олефины извлекаются в виде первого потока (203) легких олефинов, отделенных от кислородсодержащих соединений (225), которые могут быть отправлены на рецикл в реактор превращения кислородсодержащих соединений, и от других более тяжелых компонентов (204) (то есть первого потока, содержащего С4 и более тяжелые углеводороды (С4+ углеводороды), который обычно включает в себя некоторое количество бутенов, таких как 1-бутены, 2-бутены и изобутилен), по меньшей мере часть которых направляется в реактор крекинга олефинов (400), как более подробно описано ниже.

Затем первый поток (203) легких олефинов подвергают обработке для удаления кислых газов (СО2 и H2S) и поток сушат перед фракционированием. Обычно удаление кислого газа осуществляется с использованием щелочного скруббера (250), принципы работы с которым настолько хорошо известны специалистам в данной области техники, что дополнительное их описание является неуместным.

Поток (206) обработанного продукта (обработанный поток) направляется в устройство (300) разделения смеси углеводородов С2/С3 (см фиг.2, где указаны дополнительные подробности) для разделения обработанного потока (206) на этиленовый и пропиленовый продукты (314) и (317) соответственно. Как показано на фиг.2, устройство разделения смеси С2/С3 включает устройство (302) сушки, предназначенное для завершения высушивания обработанного потока (206), и обычно включает одну или несколько колонн криогенного фракционирования. Очистка олефинов в потоке, содержащем углеводороды, также хорошо известна специалистам в данной области техники. Обычно вытекающий газообразный поток подвергается сжатию и затем быстро охлаждается и пропускается через последовательные блоки фракционирования для разделения вытекающего потока на обогащенные фракции компонентов, например, водорода, метана, этана, пропана, этилена, пропилена, и смешанные потоки С4 углеводородов, которые известны специалистам в данной области техники. В альтернативных вариантах также могут быть выгодным образом использованы и другие процессы разделения, известные специалистам в данной области техники, включая (без ограничения) экстракционную дистилляцию, селективное разделение на мембране и/или разделение с помощью молекулярного сита. Настоящее изобретение не ограничено каким-либо конкретным способом или устройством разделения.

Хотя порядок фракционирования может меняться, на фиг.2 представлен один из подходящих вариантов осуществления фракционирования потока (303) обработанного и высушенного продукта. В частности, поток (303) обработанного и высушенного продукта, или некоторую его часть можно подавать в этаноотгонную колонну (304). В этаноотгонной колонне поток обработанного и высушенного продукта подвергается фракционированию, такому как традиционная дистилляция, чтобы получить верхний поток (305) этаноотгонной колонны, который содержит С2 и более легкие углеводороды (то есть С2-углеводороды, включая метан, ацетилен, этан, этилен, а также, возможно, некоторые инертные вещества (N2, CO, и др.), и нижний поток (306) после отгонки этана, то есть С3+, который содержит компоненты, обогащенные соединениями тяжелее, чем этан, такими как пропилен, пропан, смеси бутенов и/или бутан.

Верхний поток (305) этаноотгонной колонны может быть обработан с целью удаления ацетилена (не показано), и в конечном счете поток подают в метаноотгонную колонну (310). В метаноотгонной колонне С2-углеводородный продукт подвергается фракционированию, такому как традиционная дистилляция, чтобы получить верхний поток (311) метаноотгонной колонны, который главным образом содержит С1-углеводороды, включая метан, а также некоторое количество этана и этилена (которые могут быть отдельно извлечены из потока, например, с использованием известных процессов адсорбции - не показано), и нижний поток (312) после отгонки метана, то есть С2+, который главным образом содержит этилен и этан.

Нижний поток С2+ (312) после отгонки метана или по меньшей мере его часть подается в разделяющую колонну С2-. В указанной С2-разделяющей колонне нижний поток после отгонки метана обрабатывают, например, путем фракционирования, такого как традиционная дистилляция, чтобы получить верхний поток этиленового продукта (314) и нижний поток (315), главным образом состоящий из этана. Содержащий этан нижний поток или его часть можно выгодным образом отправлять на рецикл в реактор пиролиза углеводородов или в альтернативных вариантах его можно использовать как топливо.

Нижний поток С3+ (306) после отгонки этана или по меньшей мере его часть поступает в пропаноотгонную колонну (307). В пропаноотгонной колонне нижний поток С3+ после отгонки этана может быть обработан или подвергнут фракционированию, такому как традиционная дистилляция, чтобы получить верхний поток (309) после отгонки пропана, который содержит соединения С3, и поток (308) после отгонки пропана, главным образом содержащий С4+ компоненты (поток, содержащий углеводороды С4). Как описано ниже по меньшей мере часть этого С4+ потока (то есть потока, содержащего углеводороды С4) может быть обработана в реакторе (400) крекинга олефинов с целью увеличения производства легких олефинов, в частности пропилена.

Верхний поток (309) после отгонки пропана или по меньшей мере его часть поступает в С3-разделяющую колонну (316). Затем в некоторых вариантах осуществления верхний поток (309) пропаноотгонной колонны может подвергаться удалению кислородсодержащих соединений (не показано) для удаления любого количества диметилового эфира (ДМЭ) и других следов кислородсодержащих соединений из верхнего потока, содержащего С3-, перед разделением потока в С3-разделяющей колонне (316). В указанной С3-разделяющей колонне верхний поток пропаноотгонной колонны обрабатывают, например, путем фракционирования, такого как с использованием традиционной дистилляции, чтобы получить верхний поток (317) пропиленового продукта и нижний поток (318), главным образом состоящий из пропана. Нижний поток, содержащий пропан, или его часть можно выгодным образом отправлять на рецикл в реактор пиролиза углеводородов или в альтернативных случаях его можно использовать как топливо.

Таким образом, в устройстве разделения смеси С2/С3 обычно получается поток (311) топливного газа, этановый поток (315), пропановый поток (318), поток этиленового продукта (314), поток пропиленового продукта (317) и поток (308), содержащий углеводороды С4. Обычно поток топливного газа включает в себя большую часть метана и водорода, которые присутствовали в осушенном потоке продукта. Этилен и/или пропилен являются подходящим сырьем для получения полиэтилена и/или полипропилена и/или других сополимеров. Поток топливного газа необязательно сжигается как топливо на одной или нескольких стадиях объединенного устройства.

С целью доведения до максимума производства легких олефинов из потока (308), содержащего углеводороды С4, в показанном варианте осуществления этот поток сначала подвергают селективному гидрированию в реакторе (500) селективного гидрирования с целью каталитического превращения диолефинов (например, бутадиена) и ацетиленов в потоке, содержащем углеводороды С4, в бутены. Поток, содержащий углеводороды С4, поступает в реактор селективного гидрирования, чтобы превратить диолефины, и особенно бутадиены, в олефины и чтобы получить поток (502) с пониженным содержанием диолефинов, который подается в реактор крекинга олефинов (400). Условия и катализаторы, которые применяются в реакторе селективного гидрирования (500), известны специалистам в данной области техники.

Реактор (400) крекинга олефинов (ПКО) составляет неотъемлемую часть процесса МВОЛ и дает возможность увеличить суммарный выход легких олефинов из кислородсодержащего сырья (и описанного ниже пиролизного сырья). Конструкция и условия эксплуатации реактора крекинга олефинов, включающие подбор подходящего катализатора, хорошо известны специалистам в данной области техники. В патенте США №6646176, описание которого включено в настоящее описание посредством ссылки, приведены примеры подходящих катализаторов и условий эксплуатации. Специалисты в данной области техники могут использовать и другие катализаторы и эксплуатационные параметры, причем настоящее изобретение не ограничивается каким-либо конкретным способом. В реакторе (400) крекинга олефинов более тяжелые олефины, в том числе С4 олефины и высшие углеводороды, включая более тяжелые олефины и парафины, превращаются в легкие олефины, главным образом в пропилен. В производстве легких олефинов в реакторе крекинга олефинов этилен не расходуется. Когда сырье для реактора ПКО содержит значительное количество олефинов С5+, в реакторе крекинга олефинов также дополнительно получаются бутены.

Согласно настоящему изобретению описанный процесс МВОЛ интегрируется в процесс пиролиза (крекинга) углеводородов. Способы некаталитического крекинга и каталитического крекинга углеводородного сырья хорошо известны. Крекинг с водяным паром в печи и крекинг в контакте с некаталитическими горячими твердыми частицами представляют собой два хорошо известных некаталитических процесса термического крекинга. Флюидизированный каталитический крекинг и глубокий каталитический крекинг представляют собой два хорошо известных процесса каталитического крекинга.

Таким образом, используемый в изобретении термин «пиролиз углеводородов» применяется в широком смысле, чтобы охватить разнообразные технологии термического крекинга, включая крекинг с водяным паром, а также каталитический крекинг (такой как технология флюидизированного каталитического крекинга (ФКК)).

Таким образом, используемый в изобретении термин «пиролиз углеводородов» включает в себя эффективный нагрев сырья, обычно в присутствии водяного пара или в присутствии катализатора, с целью вызова термического разложения более крупных углеводородных молекул. Обычно процессы крекинга с водяным паром проводятся в реакторах радиационного нагрева, при повышенной температуре, малых временах пребывания, при низком парциальном давлении реагента, при относительно высокой массовой скорости, и осуществляются при малом перепаде давления в реакционной зоне. Стоит повторить, что процессы крекинга хорошо известны специалистам в данной области техники и дополнительные подробности не нужны для полного понимания настоящего изобретения. Настоящее изобретение особенно эффективно при интеграции реактора пиролиза с водяным паром, работающего на нафте (611) в качестве сырья, с системой МВОЛ.

Обычное сырье для установки пиролиза углеводородов включает газообразные или жидкие углеводородные материалы вроде нафты, сжиженного нефтяного газа (СНГ), пропана, этана, рафината, газоконденсатов, газойлей атмосферной перегонки и остатков гидрокрекинга.

Хотя тип продуктов, полученных в реакторе пиролиза, зависит от состава сырья, температуры крекинга, времени пребывания в реакторе (печи) и, в случае крекинга с водяным паром, от соотношения углеводород/пар, как известно специалистам в данной области техники, вытекающий поток из реактора пиролиза будет включать в себя газ крекинга, который обычно содержит легкие олефины (второй вытекающий поток газов крекинга, содержащий легкие олефины), и углеводороды С4, причем поток, вытекающий из реактора пиролиза, часто содержит еще и более тяжелые парафины, а также ароматические углеводороды.

После традиционной процедуры охлаждения и начального фракционирования, обычно включающего как углеводородное охлаждение, так и водное охлаждение, поток, вытекающий после пиролиза, обычно разделяется на поток (601) газа, вытекающий из реактора крекинга и содержащий легкие олефины, то есть второй поток газов, вытекающий после крекинга; часто, фракцию (602) пиролизного бензина (поток пиробензина); и воду, а также побочные топливные продукты. В уровне техники вытекающий газ крекинга обычно сжимается, обрабатывается, например, обрабатывается с целью удаления кислых газов (CO2 и H2S) и сушится, и затем подвергается множественному фракционированию для получения этиленового и пропиленового продуктов, а также других продуктов, таких как бутадиен. Пиролизный бензин или пиробензин также обрабатывают, например, с использованием процесса гидроочистки, для улучшения качества продукта при использовании для производства бензина, или для дополнительного получения легких олефинов.

Согласно настоящему изобретению вытекающий поток (601) газов крекинга (второй вытекающий поток газов крекинга, содержащий легкие олефины) и поток (602) пиробензина, если он образуется в реакторе пиролиза, объединяются и перерабатываются в установке МВОЛ. Указанное объединение позволяет совместно использовать компрессоры и оборудование для фракционирования, связанного с установкой МВОЛ. Интеграция установок МВОЛ и пиролиза углеводородов также способствует максимальной производительности по этилену и/или пропилену за счет направления различных сырьевых потоков и разумной компоновки рециркуляционных потоков в соответствующие зоны (зону) крекинга, например, поток этана/пропана направляется в реактор пиролиза, а С4+ олефины - в реактор крекинга олефинов (400). Например, при наличии реактора (400) крекинга олефинов в установке МВОЛ дополнительное количество пропилена может быть произведено из потока пиролизного газа (пиробензина), который часто доступен из реактора пиролиза углеводородов, и особенно из реактора крекинга нафты с водяным паром.

Один неожиданный аспект, выявленный в связи с настоящим изобретением, заключается в том, что наибольшая часть загрязняющих сернистых веществ, которые поступают с вытекающими потоками, полученными из установки пиролиза углеводородов, то есть из второго вытекающего потока газов крекинга и потока пиролизного бензина, обладают тенденцией к концентрированию в более тяжелых углеводородных фракциях, особенно фракциях, содержащих большое количество С6 и более тяжелых уг