Способ производства пропиленоксида

Иллюстрации

Показать всеИзобретение относится к способу производства пропиленоксида. Предложенный способ включает взаимодействие пропилена с перекисью водорода в присутствии катализатора с получением смеси (GI), содержащей пропиленаоксид, непрореагировавший пропилен и кислород; выделение пропиленоксида из смеси (GI) с получением смеси (GII), содержащей пропилен и кислород; и добавление водорода к смеси (GII) и восстановление кислорода, содержащегося в смеси (GII), по меньшей мере частично реакцией с водородом в присутствии катализатора, содержащего медь в элементарной и/или оксидной форме, на носителе, где медь присутствует на носителе в количестве от 30 до 80% масс. относительно массы всего катализатора, и рассчитанном как CuO. Технический результат - эффективное удаление кислорода из смеси GII с минимальными потерями пропилена. 16 з.п. ф-лы, 8 ил., 2 пр.

Реферат

Настоящее изобретение относится к способу производства пропиленоксида эпоксидированием пропилена перекисью водорода в присутствии катализатора, где смесь (GII), полученную этим способом, которая содержит пропилен и кислород, подвергают реакции восстановления, чтобы понизить содержание кислорода добавлением водорода и его реакцией со смесью (GII) в присутствии катализатора, содержащего медь в элементарной и/или оксидной форме на носителе, где медь присутствует на носителе в количестве от 30 до 80% масс. относительно массы всего катализатора, рассчитанном как CuO.

Способы понижения концентрации кислорода в газовых смесях, содержащих, например, кислород, олефиновые соединения и другие содержащие углерод соединения, такие как углеводороды, уже известны из уровня техники.

Немецкая заявка DE 10155470 А1 описывает способ синтеза пропиленоксида эпоксидированием пропилена с регенерацией непрореагировавшего пропилена, в котором пропилен регенерируют по меньшей мере из части бокового погона синтеза пропиленоксида (i) добавлением азота к потоку отходящего газа, (ii) сжатием и (iii) конденсацией полученного потока, (iv) подверганием этого потока проницанию газа и (v) отделению. В ходе конденсации газовый поток, содержащий пропилен, азот и кислород, отделяют от потока жидкости и подают на стадию проницания газа. Добавление азота проводят так, чтобы получать поток, возникающий из концентрата проницания газа, который имеет низкое содержание кислорода. Таким образом избегают формирования горючей смеси.

Европейская заявка ЕР 0719768 А1 описывает способ извлечения олефина и кислорода, которые содержатся в потоке отходящего газа, полученном из каталитической реакции олефина с перекисью водорода. В этом процессе отделения поток отходящего газа контактирует с поглотительным агентом, таким как изопропиловый спирт. Чтобы избегать горючей газовой смеси, должен быть добавлен инертный газ, подобный метану.

В своей дипломной работе, К.Дехмель (К.Dehmel), Гамбургский университет, факультет физики, октябрь 1999, раскрывает, что газовая смесь из аргона, CF4 и диоксида углерода может быть освобождена от кислорода каталитическим гидрированием кислорода с использованием газообразного водорода в присутствии катализатора, а именно, оксида меди на носителе из силиката магния. Этот документ не раскрывает газовые смеси, содержащие олефины и кислород, из которых должен быть удален кислород.

Патент США 6204218 В1 раскрывает катализатор и способ очистки потоков материалов. Используемый катализатор содержит в его активном составе от 0,05 до 1,0% масс. по меньшей мере одного металла или соединения металла 10-й группы периодической таблицы элементов и от 0,05 до 1,0% масс. по меньшей мере одного металла или соединения металла 11-й группы периодической таблицы элементов, причем массовое отношение металла 11-й группы к металлу 10-й группы составляет от 0,95 до 1,05, и носителем является носитель катализатора, содержащий SiO2. Этот катализатор может быть использован в процессах удаления алкенов, диенов и/или мононенасыщенных углеводородов или кислорода из потоков материалов.

Патент США 6069388 раскрывает способ селективного выделения водорода, либо как водорода, так и оксида углерода из олефиновых углеводородов. Этого выделения достигают путем контакта этой смеси с кислородом над катализатором при условиях, достаточных, чтобы окислять водород с формированием воды при подавлении реакции реакционно-способных ненасыщенных углеводородов. Катализатор содержит по меньшей мере один металл или оксид металла из групп IB, IIB, IIIB, IVB, VB, VIB, VIIB и VIII Периодической таблицы элементов. Чтобы окислять водород, присутствующий в смеси, которая должна быть обработана, кислород добавляют к этой смеси в количестве, меньшем, чем стехиометрическое количество, требуемое для реакции с водородом и, возможно, монооксидом углерода. Во второй стадии остающийся монооксид углерода реагирует с водой в реакции конверсии водяного газа, давая углекислый газ и водород, а остаточный водород реагирует с малой частью присутствующего активного ненасыщенного углеводорода.

Патент США 4869883 раскрывают очиститель инертного газа для промышленного азота без использования водорода или других восстановительных газов. Раскрыт трехстадийный процесс, использующий медь, оксид меди и в качестве адсорбента молекулярные сита для последующего удаления кислорода, водорода, монооксида углерода, диоксида углерода и воды из подаваемого инертного газа. Кислород, присутствующий в потоке промышленного инертного газа, реагирует с монооксидом углерода и водородом, присутствующими в потоке промышленного инертного газа, в присутствии катализатора, содержащего восстановленную медь, при температуре от 150 до 250°С, формируя диоксид углерода и воду. Непрореагировавшие монооксид углерода и водород из этой стадии реагируют с кислородным компонентом катализатора, содержащего оксид меди, при температуре от 150 до 250°С, формируя диоксид углерода, воду и восстановленную медь. Воду и углекислый газ удаляют адсорбцией на адсорбенте, предпочтительно, адсорбенте из молекулярных сит.

Международная заявка WO 2008/023051 А1 раскрывает способ удаления кислорода, оксидов азота, ацетиленов и/или диенов из газовых смесей, содержащих олефины, обогащенных водородом. Эта газовая смесь далее содержит водород, один или несколько олефинов, не являющихся диенами, и, возможно, другие компоненты, и ее приводят в контакт с катализатором в зоне реакции, где катализатор содержит сульфид меди(I).

Немецкая заявка DE 1929977 раскрывает способ очистки олефинов, включающий взаимодействие смеси, содержащей олефины, например этилен и пропилен, в газовой фазе с каталитической массой, содержащей оксид меди (CuO), которая может быть впоследствии регенерирована газом, содержащим кислород. Водород удаляют из указанной газовой смеси реакцией с оксидом меди(I), чтобы получить медь в элементарной форме и воду. Путем обработки меди в элементарной форме газообразным кислородом снова формируют оксид меди(II).

Немецкая заявка DE 3228023 А1 раскрывает способ получения углеводородов из газовой смеси, содержащей от 5 до 15% об. кислорода, где углеводород адсорбируют подходящим абсорбентом. Перед адсорбцией количество кислорода может быть понижено каталитическим восстановлением. В этом восстановлении используют медный катализатор, содержащий медь в количестве менее 5% масс.

Патент США 5446232 раскрывает другой способ удаления кислорода из газообразных углеводородов. Согласно этому способу возможно удалять кислород из газообразного водорода, углеводорода или галогенированного углеводорода, содержащего от около 0,01 до около 10% мол. кислорода. Удаление кислорода проводят путем контакта этого газа с гопкалитовым катализатором. Кислород удаляют реакцией с углеводородами, присутствующими в смеси, чтобы формировать воду и диоксид углерода. Катализатор представляет собой смесь CuO и MnO2.

Международная заявка WO 2004/033598 А1 описывает способ удаления кислорода из газовой смеси, содержащей кислород, по меньшей мере один олефин, водород, монооксид углерода и при необходимости по меньшей мере один алкин, где отношение кислород:водород в газовой смеси составляет 1 объемн. часть кислорода к по меньшей мере 5 объемн. частям водорода, то есть объемное отношение кислорода к водороду должно быть менее или равное 0,2. Соответственно, примеры 9 и 10 из заявки WO 2004/033598 А1 раскрывают газовые потоки, имеющие молярное отношение кислород:водород 0,0034, то есть молярное отношение водород:кислород составляет 294, и примеры 11 и 12 раскрывают газовые потоки, имеющие отношение кислород:водород 0,0052, то есть молярное отношение водород:кислород составляет 192. Этот способ включает взаимодействие газовой смеси с катализатором в зоне реакции при условиях, достаточных для окисления по меньшей мере части водорода и по меньшей мере части монооксида углерода, без значительного гидрирования по меньшей мере одного олефина. Катализатор содержит по меньшей мере один металл, выбранный из группы, состоящей из металла или оксида металла 10-й группы и 11-й группы Периодической таблицы элементов, причем металл нанесен на оксидный носитель, при условии, что, если катализатор содержит по меньшей мере один металл или оксид металла 10-й группы, нанесенный на оксидный носитель, катализатор также содержит олово, и при условии, что, если катализатор содержит по меньшей мере один металл или оксид металла 11-й группы, оксидный носитель представляет собой цеолит.

Газовые смеси, подвергнутые процессу по заявке WO 2004/033598 А1, обычно получают из крекинга углеводородов с водяным паром, дегидрогенирования парафинового сырья, конверсии метанола в олефины и автотермического крекинга углеводородов. Способ по заявке WO 2004/033598 А1 особенно подходит для газовых смесей, содержащих от более 0 до включая 60% об. олефина. Предпочтительно, способ по заявке WO 2004/033598 А1 дает возможность удалять кислород из газовых смесей, содержащих низкие уровни кислорода, такие как 2000 м.д. или меньше, и особенно, из газовых смесей, имеющих низкую концентрацию кислорода и высокую концентрацию водорода, такую как по меньшей мере 10% об. водорода или, например, более 40% об. водорода.

В международной заявке WO 01/51475 А1 раскрыт способ обработки смеси, содержащей алкен и кислород, где кислород удаляют из смеси методами без дистилляции. Согласно этому документу кислород может быть удален сжиганием или реакцией кислорода с по меньшей мере одним подходящим химическим соединением или сочетанием этих методов. Сжигание кислорода, присутствующего в смеси, проводят в присутствии медно-хромитного катализатора. По меньшей мере, одно подходящее соединение, с которым реагируют кислород, представляет собой алкан. Реакция кислородного дегидрогенирования алкана и кислорода приводит к соответствующему алкену. Международная заявка WO 01/51475 А1 не раскрывает способ удаления кислорода из смеси, содержащей пропилен, в которую добавляют водород, и кислород и водород реагируют, давая воду в присутствии катализатора.

Соответственно, в уровне техники описаны, с одной стороны, промышленные процессы, такие как процессы дегидрогенирования, в которых получают газовые смеси, содержащие кислород, водород, олефин и при необходимости алканы во взаимных отношениях, которые существенно отличаются от газовых смесей, получаемых из реакций эпоксидирования, таких как эпоксидирование пропилена. С другой стороны, в уровне техники описаны катализаторы, которые не отвечают специфическим требованиям удаления кислорода из газовых смесей, получаемых в реакциях эпоксидирования, таких как эпоксидирование пропилена.

Кроме того, адсорбционные методики, описанные в уровне техники, имеют главный недостаток, заключающийся в том, что в ходе адсорбции пропилена проходят через концентрационные пределы взрываемости смесей пропилена и кислорода вследствие увеличивающейся концентрации кислорода. Следовательно, чтобы избегать этих рисков процесса, устройства, используемые для методик сорбции, должны быть сконструированы с высокой устойчивостью к давлению, что вызывает их высокие стоимости, которые, в свою очередь, делают весь процесс экономически невыгодным. В ином случае или дополнительно нужно добавлять по меньшей мере один подходящий инертный газ, что приводит к дополнительным затратам для таких других химических соединений. Кроме того, известные методики, основанные на реакционной адсорбции, особенно что касается адсорбции кислорода, требуют периодической регенерации адсорбента.

Следовательно, задача настоящего изобретения состоит в том, чтобы обеспечить способ производства пропиленоксида, в котором достигнуто эффективное удаление кислорода из газовых смесей, прямо или косвенно получаемых из реакции эпоксидирования пропилена.

Другая задача настоящего изобретения состоит в том, чтобы обеспечить катализатор для применения на стадии обработки в способе производства пропиленоксида, в которой кислород эффективно удаляют из газовой смеси.

Еще одна задача настоящего изобретения состоит в том, чтобы обеспечить стадию обработки в способе производства пропиленоксида, в которой кислород эффективно удаляют из газовой смеси, содержащей кислород и пропилен, где избегают недостатков процесса сорбции.

И еще одна задача настоящего изобретения состоит в том, чтобы обеспечить стадию обработки в способе производства пропиленоксида, в которой кислород эффективно удаляют из газовой смеси, содержащей кислород и пропилен, специально приспособленным катализатором в сочетании со специально приспособленной добавкой водорода и реакционными условиями, которые минимизируют потери пропилена вследствие гидрирования.

Настоящее изобретение обеспечивает способ производства пропиленоксида, включающий

(I) взаимодействие пропилена с перекисью водорода в присутствии катализатора с получением смеси (GI), содержащей пропиленоксид, непрореагировавший пропилен и кислород;

(II) выделение пропиленоксида из смеси (GI) с получением смеси (GII), содержащей пропилен и кислород;

(III) добавление водорода к смеси (GII) и восстановление кислорода, содержащегося в смеси (GII), по меньшей мере частично реакцией с водородом в присутствии катализатора, содержащего медь в элементарной и/или оксидной форме на носителе, где медь присутствует на носителе в количестве от 30 до 80% масс., относительно всего катализатора и рассчитанном как CuO.

Настоящее изобретение, в предпочтительном варианте выполнения изобретения, также обеспечивает способ производства пропиленоксида, включающий

(I) взаимодействие пропилена с перекисью водорода в присутствии катализатора из силикалита титана, предпочтительно катализатора из силикалита титана-1 (titanium silicalite-1, TS-1), чтобы получить смесь (GI), содержащую от 8 до 13% масс. пропиленоксида, от 2 до 7% масс. непрореагировавшего пропилена, от 0,01 до 1% масс. пропана и от 0,02 до 0,5% масс. кислорода;

(II) выделения пропиленоксида из смеси (GI), с получением при необходимости после по меньшей мере одной промежуточной стадии, смеси (GII), содержащей от 85 до 97,5% масс. пропилена, от 0,5 до 10% масс. пропана и от 2,5 до 5% масс. кислорода, в каждом случае относительно общей массы смеси (GII);

(III) добавление водорода к смеси (GII) и восстановление кислорода, содержащегося в смеси (GII), по меньшей мере частично реакцией с водородом в присутствии катализатора, содержащего медь в элементарной и/или оксидной форме и по меньшей мере один промотор, нанесенный на силикат магния, причем катализатор имеет поверхность по БЭТ, определенную по DIN 66131, от 20 до 300 м2/г, и содержание меди от 40 до 50% масс., относительно массы всего катализатора, рассчитанное как CuO, получая смесь (GIII), имеющую содержание кислорода, максимум, 150 м.д.;

(IV) выделение пропилена из смеси (GIII) и повторное введение отделенного пропилена, имеющего предпочтительное содержание кислорода, максимум, 10 м. д., на стадию (I),

где на стадии (III) реакцию восстановления проводят при температуре от 190 до 400°С, более предпочтительно, от 200 до 350°С, и еще более предпочтительно, от 200 до 300°С и при давлении в интервале от 10 до 20 бар, и где на стадии (III) водород добавляют в таком количестве, чтобы мольное отношение водорода к кислороду было в интервале от 0,3:1 до 3,5:1.

По настоящему изобретению обеспечивают способ производства пропиленоксида, включающий

(I) реакцию пропилена с перекисью водорода в присутствии катализатора с получением смеси (GI), содержащей пропиленоксид, непрореагировавший пропилен и кислород;

(II) выделение пропиленоксида из смеси (GI) с получением смеси (GII), содержащей пропилен и кислород;

(III) добавление водорода к смеси (GII) и восстановление кислорода, содержащегося в смеси (GII), по меньшей мере частично реакцией с водородом в присутствии катализатора, содержащего медь в элементарной и/или оксидной форме на носителе, где медь присутствует на носителе в количестве от 30 до 80% масс., относительно всего катализатора и рассчитанном как CuO.

Стадия (I)

По стадии (I) способа согласно настоящему изобретению пропилен реагирует с перекисью водорода в присутствии катализатора.

Реакцию эпоксидирования, предпочтительно, проводят по меньшей мере в одном растворителе. Примеры предпочтительных растворителей включают, среди прочего,

- воду,

- спирты, предпочтительно, низшие спирты, более предпочтительно, спирты, имеющие менее 6 атомов углерода, например метанол, этанол, пропанолы, бутанолы и пентанолы,

- диолы или полиолы, предпочтительно, имеющие менее 6 атомов углерода,

- простые эфиры, такие как диэтиловый эфир, тетрагидрофуран, диоксан, 1,2-диэтоксиметан, 2-метоксиэтанол,

- сложные эфиры, такие как метилацетат, этилацетат или бутиролактон,

- амиды, такие как диметилформамид, диметилацетамид, N-метилпирролидон,

- кетоны, такие как ацетон или метилэтилкетон, нитрилы, такие как ацетонитрил, пропионитрил или бутиронитрил;

- и смеси из двух или нескольких из указанных выше соединений.

Если реакцию эпоксидирования проводят в смеси растворителей, содержащей воду, где вода может быть введена как таковая и/или через, например, водный раствор перекиси водорода, предпочтительные смеси содержат метанол и воду, или этанол и воду, или метанол, этанол и воду, причем смесь метанола и воды особенно предпочтительна. Более предпочтительно, смесь растворителей, по существу, состоит из метанола и воды. По другим вариантам выполнения изобретения смеси растворителей содержат по меньшей мере один нитрил и воду, предпочтительно ацетонитрил и воду, эта смесь более предпочтительно, по существу, состоит из воды и ацетонитрила.

Реакция согласно (I) может быть проведена в одну, две, три или несколько стадий. Предпочтительно, реакцию проводят в одну, две или три стадии, более предпочтительно в одну или две стадии, и особенно предпочтительно в две стадии.

Следовательно, настоящее изобретение также относится к способу, который описан выше, где в (I) пропилен реагируют с перекисью водорода в присутствии катализатора с получением смеси (GI), содержащей пропиленоксид, непрореагировавший пропилен и кислород, предпочтительно, в присутствии метанола и/или смеси метанол/вода в качестве растворителя, в две стадии реакции, получая смесь (GI), которая содержит пропиленоксид, непрореагировавший пропилен и кислород, предпочтительно дополнительно метанол и воду.

В случае если используют ацетонитрил или смесь ацетонитрил/вода в качестве растворителя или смесь растворителей, настоящее изобретение также относится к способу, который описан выше, где в (I) пропилен реагирует с перекисью водорода в присутствии катализатора, с получением смеси (GI), содержащей пропиленоксид, непрореагировавший пропилен и кислород, предпочтительно в присутствии ацетонитрила и/или смеси ацетонитрил/вода в качестве растворителя, в одну или две стадии реакции, получая смесь (GI), которая содержит пропиленоксид, непрореагировавший пропилен и кислород, предпочтительно дополнительно ацетонитрил и воду.

По еще одному предпочтительному варианту выполнения изобретения способ согласно изобретению содержит в (I) по меньшей мере одну, например одну, две, три или больше, предпочтительно одну или две, еще более предпочтительно одну промежуточную стадию выделения между двумя последовательными стадиями реакции.

Следовательно, способ согласно изобретению содержит в (I), предпочтительно по меньшей мере следующую последовательность стадий от (i) до (iii):

(i) реакция пропилена с перекисью водорода с получением смеси, содержащей пропиленоксид, непрореагировавший пропилен и, предпочтительно, дополнительно метанол и воду;

(ii) выделение непрореагировавшей перекиси водорода из смеси, полученной со стадии (i),

(iii) реакция перекиси водорода, которая была выделена со стадии (ii), с пропиленом, с получением смеси, содержащей пропиленоксид.

Стадия (I) способа согласно изобретению может содержать, в дополнение к стадиям (i) и (iii) по меньшей мере одну другую стадию реакции и в дополнение к стадии (2) по меньшей мере одну другую стадию выделения. По предпочтительному варианту выполнения изобретения, стадия способа (I) состоит из этих трех стадий (i), (ii) и (iii).

В отношении стадий (i) и (iii) нет никаких специальных ограничений относительно того, как проводят реакцию.

Соответственно, возможно проводить одну из стадий реакций в периодическом режиме, или в полунепрерывном режиме, или в непрерывном режиме и независимо от этого, другую стадию реакции в периодическом режиме, или в полунепрерывном режиме, или в непрерывном режиме. По еще более предпочтительному варианту выполнения изобретения, обе стадии реакции (i) и (iii) проводят в непрерывном режиме.

Реакцию эпоксидирования в стадиях (i) и (iii) проводят в присутствии по меньшей мере одного катализатора, предпочтительно, в присутствии по меньшей мере одного цеолитного катализатора.

Цеолиты, как известно, представляют собой кристаллические алюмосиликаты, имеющие упорядоченные каналы и сетчатые структуры и содержащие микропоры, которые, предпочтительно, менее примерно 0,9 нм. Сетка таких цеолитов состоит из тетраэдров SiO4 и АlO4, которые соединены через совместные кислородные мостики. Обзор известных структур может быть найден, например, во W.M.Meier, D.H.Olson and Ch. Baerlocher, "Atlas of Zeolite Types", Elsevier, 5-ое издание, Амстердам 2001.

Также известны цеолиты, в которых нет алюминия и в которых часть Si(IV) в каркасе силиката заменена титаном в виде Ti(IV). Кроме кремния и титана, такие материалы могут далее содержать дополнительные элементы, такие как алюминий, цирконий, олово, железо, кобальт, никель, галлий, германий, бор или малые количества фтора. В цеолитных катализаторах часть или весь титан цеолита может быть заменен ванадием, цирконием, хромом, или ниобием, или смесью двух или нескольких их них. Мольное отношение титана и/или ванадия, циркония, хрома или ниобия к сумме кремния и титана, и/или ванадия, и/или циркония, и/или хрома, и/или ниобия лежит обычно в интервале от 0,01:1 до 0,1:1. Наиболее предпочтительно, используют цеолиты, в котором часть Si(IV) в каркасе силиката заменена титаном, то есть титановые цеолиты.

Титановые цеолиты, в особенности, имеющие кристаллическую структуру типа MFI, и возможные пути их получения описаны, например, в международной заявке WO 98/55228, европейских заявках ЕР 0311983 А2, ЕР 0405978 А1 или ЕР 0200260 А2.

Известно, что титановые цеолиты, имеющие структуру типа MFI, могут быть идентифицированы через специфическую рентгенограмму дифракции и также через диапазон колебания кристаллической решетки в инфракрасной (ИК) области при около 960 см-1, и таким образом их отличают от титанатов щелочных металлов или кристаллических и аморфных фаз TiO2.

Специфически могут быть названы цеолиты, содержащие титан, германий, теллур, ванадий, хром, ниобий, цирконий, имеющие пентасильную цеолитную структуру, в особенности, тех типов, которые могут быть отнесены к структурам по рентгеновской кристаллографии ABW, АСО, AEI, AEL, AEN, АЕТ, AFG, AFI, AFN, AFO, AFR, AFS, AFT, AFX, AFY, AHT, ANA, APC, APD, AST, ASV, ATN, ATO, ATS, ATT, ATV, AWO, AWW, BCT, BEA, ВЕС, BIK, BOG, BPH, BRE, CAN, CAS, CDO, CFI, CGF, CGS, СНА, CHI, CLO, CON, CZP, DAC, DDR, DFO, DFT, DOH, DON, EAB, EDI, EMT, EPI, ERI, ESV, ETR, EUO, FAU, FER, FRA, GIS, GIU, GME, GON, GOO, HEU, IFR, ISV, ITE, ITH, ITW, IWR, IWW, JBW, KFI, LAU, LEV, LIO, LOS, LOV, LTA, LTL, LTN, MAR, MAZ, MEI, MEL, МЕР, MER, MMFI, MFS, MON, MOR, MSO, MTF, MTN, MTT, MTW, MWW, NAB, NAT, NEES, NON, NPO, OBW, OFF, OSI, OSO, PAR, PAU, PHI, PON, RHO, RON, RRO, RSN, RTE, RTH, RUT, RWR, RWY, SAO, SAS, SAT, SAV, SBE, SBS, SBT, SFE, SFF, SFG, SFH, SFN SFO, SGT, SOD, SSY, STF, STI, STT, TER, THO, TON, TSC, UEI, UFI, UOZ, USI, UTL, VET, VFI, VNI, VSV, WEI, WEN, YUG и ZON, а также к смешанным структурам двух или нескольких из указанных выше структур. Кроме того, содержащие титан цеолиты, имеющие структуры ITQ-4, SSZ-24, ТТМ-1, UTD-1, CIT-1 или CIT-5, также подходят для использования в способе согласно изобретению. Другие содержащие титан цеолиты, которые могут быть названы, представляют собой те, которые имеют структуры ZSM-48 или ZSM-12.

Для целей настоящего изобретения предпочтение отдают использованию титановых цеолитов, имеющих структуру MFI, структуру MEL, смешанную структуру MFI/MEL или структуру MWW. Дальнейшее предпочтение отдают особенно содержащим титан цеолитным катализаторам, которые обычно называют как "TS-1", "TS-2", "TS-3", а также титановым цеолитам, имеющим структуру каркаса, изоморфную с бета-цеолитом. Очень специфическое предпочтение отдают использованию цеолитных катализаторов структуры TS-1 или TS-2 и структуры Ti-MWW, еще более предпочтительна структура TS-1.

Катализаторы, особенно предпочтительно, титановые цеолитные катализаторы, и еще более предпочтительно, титановые цеолитные катализаторы, имеющие структуру TS-1 или Ti-MWW, могут быть использованы в виде порошка, гранул, микросфер, в виде формованных тел, имеющих, например, форму таблеток, цилиндров, колес, звезд, сфер и так далее, или в виде экструдатов, таких как экструдаты, имеющие, например, длину от 1 до 10, более предпочтительно, от 1 до 7, и еще более предпочтительно, от 1 до 5 мм, и диаметр от 0,1 до 5, более предпочтительно, от 0,2 до 4, и особенно предпочтительно, от 0,5 до 2 мм. Чтобы увеличивать объемную плотность экструдатов, предпочтительно разрезать массу, покидающую экструдер, потоком, состоящим, по существу, из инертного газа.

В специальном случае, когда используют TS-1 катализатор в (I), в качестве растворителя применяют метанол или смесь метанол/вода, как описано выше.

В специальном случае, когда используют катализатор Ti-MWW в (I), в качестве растворителя может быть применен метанол или смесь метанол/вода, как описано выше. Более предпочтительно в качестве растворителя используют нитрил, еще более предпочтительно, ацетонитрил, при необходимости в виде смеси по меньшей мере с одним другим подходящим растворителем, таким как, например, вода.

Наиболее предпочтительно, используют катализатор TS-1 или Ti-MWW, который производят сперва формируя микросферы, например, микросферы, сформированные по европейской заявке ЕР 0200260 А2, и затем формуя указанные микросферы в формованные тела, предпочтительно экструдаты, как описано выше.

Для каждого из этих методов формирования или придания формы, по которым перерабатывают порошок катализатора, чтобы получать формованные тела, такие как микросферы, экструдаты, гранулы, таблетки и тому подобное, возможно использовать по меньшей мере одно дополнительное связующее средство и/или по меньшей мере один склеивающий агент и/или по меньшей мере один формирующий поры агент. Перед использованием катализатора в реакции эпоксидирования по настоящему изобретению возможна подходящая предварительная обработка катализатора. В случае если катализатор используют в виде нанесенного катализатора, может быть предпочтительно использован носитель, который является инертным, то есть который не реагирует с перекисью водорода, пропиленом и пропиленоксидом.

Реакции в стадиях (i) и (iii) предпочтительно проводят в суспензии, псевдоожиженном слое или в неподвижном слое, наиболее предпочтительно в неподвижном слое.

В способе согласно изобретению возможно использовать одинаковые или различные типы реакторов в стадиях (i) и (iii). Таким образом, можно проводить одну из стадий реакции в изотермическом или адиабатическом реакторе, а другую стадию реакции, независимо от нее, в изотермическом или адиабатическом реакторе. Термин "реактор", как он используется в этом отношении, содержит один реактор, каскад по меньшей мере из двух последовательно соединенных реакторов, по меньшей мере два реактора, которые работают параллельно, или множество реакторов, где по меньшей мере два реактора соединены последовательно и где по меньшей мере два реактора работают параллельно. Согласно предпочтительному варианту выполнения изобретения стадию (i) согласно настоящему изобретению проводят по меньшей мере в двух реакторах, которые работают параллельно, а стадию (iii) согласно настоящему изобретению проводят в одном реакторе.

Каждый из реакторов, описанных выше, особенно реакторы по предпочтительному варианту выполнения изобретения, могут работать в рабочем режиме нисходящего или восходящего потока.

В случае если реакторы работают в режиме нисходящего потока, предпочтительно использовать реакторы с неподвижным слоем, которые являются предпочтительно трубчатыми, многотрубными или многотарельчатыми реакторами, наиболее предпочтительно оборудованными по меньшей мере одной охлаждающей рубашкой. В этом случае реакцию эпоксидирования проводят при температуре от 30 до 80°С и температурный профиль в реакторах поддерживают на таком уровне, чтобы температура охлаждающей среды в охлаждающих рубашках была по меньшей мере 40°С, а максимальная температура в слое катализатора была 60°С. В случае работы реакторов в нисходящем потоке возможно выбирать реакционные условия, такие как температура, давление, скорости подачи и относительные количества исходных материалов так, чтобы реакцию проводить в одной фазе, более предпочтительно, в одной жидкой фазе, или в многофазной системе, содержащей, например, 2 или 3 фазы. Относительно работы в режиме нисходящего потока, особенно предпочтительно проводить реакцию эпоксидирования в многофазной реакционной смеси, содержащей жидкую фазу, обогащенную водной перекисью водорода, содержащей метанол, и жидкую фазу, обогащенную органическим олефином, предпочтительно фазу, обогащенную пропиленом. Еще более предпочтительно реакцию эпоксидирования проводят в нисходящем потоке в насадочном слое со струйным течением жидкости.

В случае если реакторы работают в режиме восходящего потока, предпочтительно использовать реакторы с неподвижным слоем. Еще более предпочтительно использовать по меньшей мере два реактора с неподвижным слоем в стадии (I) и по меньшей мере один реактор в стадии (iii). По еще одному варианту выполнения изобретения по меньшей мере два реактора, используемых в стадии (i), соединены последовательно или работают параллельно, более предпочтительно, работают параллельно. Обычно необходимо оборудовать по меньшей мере один из реакторов, используемых в стадии (i) и/или (Hi), охлаждающими средствами, такими как охлаждающая рубашка, чтобы удалять по меньшей мере частично тепло, получаемое от реакции в соответствующем реакторе. Особенно предпочтительно использовать по меньшей мере два реактора в стадии (i), которые соединены параллельно и могут работать поочередно. В случае если реакторы работают в режиме восходящего потока, эти два или несколько реакторов, соединенных параллельно в стадии (I), особенно предпочтительно трубчатые реакторы, многотрубные реакторы или многотарельчатые реакторы, более предпочтительно многотрубные реакторы, и особенно предпочтительно, кожухотрубные реакторы, содержащие множество трубок, такое как от 1 до 20000, предпочтительно от 10 до 10000, более предпочтительно от 100 до 8000, еще более предпочтительно от 1000 до 7000 и особенно предпочтительно от 3000 до 6000 трубок. Чтобы регенерировать катализатор, используемый для реакции эпоксидирования, возможно для по меньшей мере одного из реакторов, соединенных параллельно, выводить его из работы в соответствующей стадии реакции, и катализатор, присутствующий в этом реакторе, регенерировать, причем по меньшей мере один реактор всегда доступен для реакции исходного материала или исходных материалов в каждой стадии в ходе непрерывного процесса.

В качестве охлаждающей среды, используемой для охлаждения реакционной среды в указанных выше реакторах, оборудованных охлаждающими рубашками, не имеется никаких специальных ограничений. Особенно предпочтительными являются масла, спирты, жидкие соли или вода, такая как речная вода, солоноватая вода и/или морская вода, которая может в каждом случае быть взята, например, предпочтительно, из реки, и/или озера, и/или моря, близких к химическому заводу, на котором используют реактор по изобретению и способ согласно изобретению, и которую, после необходимого соответствующего удаления суспензированного материала фильтрацией и/или седиментацией, используют непосредственно без дальнейшей обработки для охлаждения реакторов. Вторичная охлаждающая вода, которая, предпочтительно, ходит по замкнутому циклу, особенно полезна для целей охлаждения. Эта вторичная охлаждающая вода представляет собой обычно, по существу, деионизированную или деминерализованную воду, к которой, предпочтительно, добавлен по меньшей мере один противообрастающий агент. Более предпочтительно, эта вторичная охлаждающая вода циркулирует между реактором согласно изобретению и, например, градирней. Предпочтение аналогично отдают вторичной охлаждающей воде, которая, например, охлаждает в по меньшей мере одном противоточном теплообменнике, например речной воде, солоноватой воде и/или морской воде.

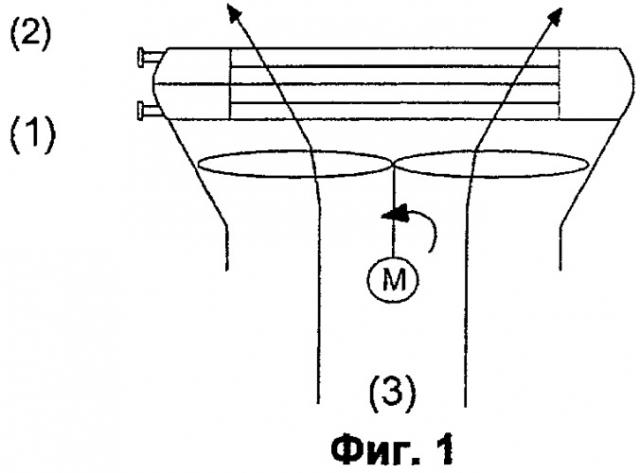

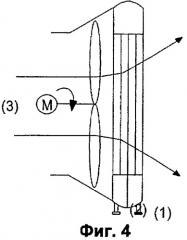

В стадии (iii) специальное предпочтение отдают использованию роторного реактора, более предпочтительно непрерывно работающему роторному реактору и особенно предпочтительно непрерывно работающему адиабатическому роторному реактору. Согласно настоящему изобретению, также возможно использовать два или несколько этих реакторов, например два, три или четыре таких реактора, которые соединены последовательно или соединены, более предпочтительно, параллельно.

Следовательно, настоящее изобретение также относится к способу, который описан выше, где в стадии (i) используют по меньшей мере два кожухотрубных реактора, причем каждый имеет от 1 до 20000 внутренних трубок и непрерывно работает в режиме восходящего потока, и указанные реакторы работают параллельно, и где в стадии (iii) используют один адиабатический роторный реактор или два адиабатических роторных реактора, непрерывно работающих в режиме восходящего потока. Еще более предпочтительно, реакцию в по меньшей мере одном из этих реакторов, более предпочтительно в по меньшей мере двух реакторах на стадии (i) и еще более предпочтительно во всех реакторах, используемых в стадиях (i) и (iii), проводят так, что в соответствующем реакторе присутствует одна жидкая фаза. Еще более предпочтительно, в каждом из реакторов, используемых в стадиях (i) и (iii), катализатор, используемый для реакции эпоксидирования, применяют в реакторе с неподвижным слоем, где катализатор представляет собой титановый цеолитный катализатор, более предпочтительно, катализатор TS-1 или Ti-MWW, и еще более предпочтительно, катализатор TS-1.

В зависимости от специфических характеристик катализатора, который используют в качестве неподвижного слоя катализатора, может быть необходимо использовать по меньшей мере одно дополнительное инертное соединение, чтобы удерживать катализатор, например катализатор в форме формованных тел, таких как экструдаты или подобное, в состоянии неподвижного слоя. Таким образом по меньшей мере один слой из формованных тел, состоящих или, в основном, состоящих из по меньшей мере одного инертного соединения, может быть расположен ниже или выше, или ниже и выше слоя катализатора, таким образом формируя, например, многослойную структуру. Эта концепция может также быть применена к горизонтально расположенным реакторам. В этом контексте, термин "инертное соединение" относится к соединениям, которые не участвуют в реакции или реакциях, проводимых в реакторе, в котором используют инертное соединение. Относительно настоящей реакции эпоксидирования, предпочтительные инертные соединения представляют собой, например, стеатит, высокообожженный альфа-оксид алюминия, карбиды, силициды, нитриды, оксиды, фосфаты, керамику, не кислотные стекла, подходящие металлы, такие как стали типов, 1.4541 или 1.4571. Что касается геометрии формованных тел, нет никаких специальных ограничений, пока катализатор остается в состоянии неподвижного слоя. Могут быть использованы такие формованные тела, как таблетки, сферы, цилиндры и тому подобное. Их предпочтительные диаметры составляют от 2 до 35 мм, более предпочтительно, от 3 до 30 мм, и еще более предпочтительно, от 4 до 10 мм.

Перекись водорода используют в способе согласно изобретению в форме водного раствора с содержанием перекиси водорода обычно от 1 до 90% масс., предпочтительно, от 10 до 70% масс., более предпочтительно, от 10 до 60% масс. Раствор, имеющий от 20 до менее 50% масс. перекиси водорода, особенно предпочтителен.

По другому варианту выполнения настоящего изобретения может быть использован сырой водный раствор перекиси водорода. В качестве сырого водного раствора перекиси водорода может быть использован раствор, который п