Композиция на основе оксидов циркония, церия и по меньшей мере одного другого редкоземельного металла со специфической пористостью, способ получения и применение в катализе

Иллюстрации

Показать всеИзобретение относится к каталитической композиции, а также способам (вариантам) получения каталитической композиции для обработки выхлопных газов двигателей внутреннего сгорания на основе оксида циркония, оксида церия и оксида иттрия или на основе оксида циркония, оксида церия и по меньшей мере двух оксидов редкоземельных металлов, не являющихся церием, с массовым содержанием оксида циркония по меньшей мере 20% и оксида церия не более 70%. При этом после обжига при температуре 900°С в течение 4 часов композиция содержит две популяции пор, соответствующие диаметры первой из которых составляют величину от 20 до 40 нм, а второй - от 80 нм до 200 нм. Технический результат заключается в получении каталитической композиции с определенной оптимальной пористостью. 6 н. и 12 з.п. ф-лы, 3 табл., 1 ил., 15 пр.

Реферат

Настоящее изобретение относится к композиции на основе оксида циркония, оксида церия и по меньшей мере одного оксида редкоземельного металла, не являющегося церием, со специфической пористостью, способу получения и применению в катализе.

В настоящее время для обработки выхлопных газов двигателей внутреннего сгорания (катализ дожигания автомобильных выхлопных газов) используют катализаторы, называемые многофункциональными. Под многофункциональными понимают катализаторы, способные осуществлять не только окисление, в частности, моноксида углерода и углеводородов, содержащихся в выхлопных газах, но также восстановление, в частности, оксидов азота, также содержащихся в этих газах трехходовые катализаторы. Оксид циркония и оксид церия в настоящее время являются двумя компонентами катализаторов этого типа, особенно важными и представляющими интерес.

Продукты этого типа должны иметь пористость, адаптированную к их применению. Так, они должны иметь достаточно большой пористый объем, а также содержать поры достаточно большого размера для того, чтобы обеспечивать хорошую диффузию газов.

Тем не менее, эти же продукты должны также иметь поры малого размера, т.к. эти поры придают продуктам достаточно большую удельную поверхность для того, чтобы их можно было использовать в катализе.

Таким образом, необходим компромисс между большой поверхностью, которую обеспечивают поры малых размеров, и наилучшей диффузией газов, которую обеспечивают поры большого размера.

Объектом изобретения является продукт, который обладает значительным пористым объемом и одновременно имеет поры большого и малого размера.

С этой целью композиция по изобретению имеет в основе оксид циркония, оксид церия и оксид иттрия или она имеет в основе оксид циркония, оксид церия и по меньшей мере два оксида редкоземельных металлов, не являющихся церием, с массовым содержанием оксида циркония по меньшей мере 20% и оксида церия не более 70% и она отличается тем, что после обжига при температуре 900°С в течение 4 часов содержит популяции пор, соответствующие диаметры первой из которых центрируются вокруг величины от 20 до 40 нм, а второй - вокруг величины от 80 нм до 200 нм.

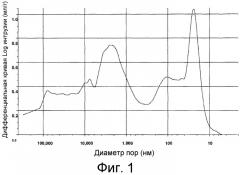

Другие характеристики, подробности и преимущества изобретения более полно выявляются из описания и прилагаемого чертежа, на котором:

- фиг. 1 представляет собой кривую, полученную исходя из программы продукта по изобретению.

Далее в описании под удельной поверхностью понимают удельную поверхность В.Е.Т., определяемую поглощением азота в соответствии со стандартом ASTM D 3663-78, установленным методом BRUNAUER-EMMETT-TELLER, описанным в периодическом издании “The journal of the American Chemical Society, 60, 309 (1938)”.

В настоящем описании под редкоземельными понимают элементы группы, состоящей из иттрия, и элементы периодической системы с атомным номером от 57 до 71 включительно.

Кроме того, обжиг с заданной температурой и продолжительностью соответствует, если не указано иное, обжигу на воздухе с термической площадкой с указанной продолжительностью.

Величины содержания приведены по массе оксида, если не указано иное. Оксид церия представляет собой оксид, содержащий четырехвалентный церий, оксиды других редкоземельных элементов представлены в виде Ln2O3, причем Ln обозначает редкоземельный элемент за исключением празеодима, выраженного в форме Pr6O11.

Следует уточнить, что далее в описании, если не указано иное, в приведенные вилки значений включены предельные значения.

Композиции по изобретению отличаются, прежде всего, природой их компонентов.

Композиции по изобретению имеют в основе оксид циркония, оксид церия и в соответствии с первым вариантом осуществления оксид иттрия. В соответствии со вторым вариантом осуществления композиции по изобретению имеют также в основе оксид циркония и оксид церия и они, кроме того, содержат оксиды по меньшей мере двух других редкоземельных элементов, которые не являются церием. Композиции по изобретению могут таким образом иметь в основе три, четыре или в соответствии с другим предпочтительным вариантом осуществления пять оксидов, т.е. в этом случае композиции содержат три других редкоземельных элемента, не являющихся церием.

Редкоземельные элементы, не являющиеся церием, можно более конкретно выбирать из иттрия, лантана, неодима, празеодима или гадолиния. Более конкретно можно назвать композиции на основе оксидов циркония, церия, иттрия, неодима и лантана или на основе оксидов циркония, церия, иттрия, празеодима и лантана.

Содержание оксида циркония составляет по меньшей мере 20%. Это содержание может более конкретно составлять по меньшей мере 25% или еще конкретнее по меньшей мере 40%. Более конкретно это содержание может составлять по меньшей мере 45%, предпочтительно по меньшей мере 55%. Можно упомянуть также содержание циркония, которое составит от 40% до 80% и более конкретно от 50% до 75%.

Содержание оксида церия составляет не более 70% и более конкретно не более 50% и еще конкретнее не более 45% или 40%. Минимальное количество церия не является критическим. Предпочтительно, однако, оно составляет по меньшей мере 0,1% и более конкретно по меньшей мере 1% и еще более конкретно по меньшей мере 5%. Оно также может составлять от 5% до 45% и, в частности, от 10% до 40%.

Содержание оксида иттрия или в более широком смысле оксидов совокупности редкоземельных элементов, не являющихся церием, главным образом составляет не более 30%, более конкретно не более 20% и по меньшей мере 4%, предпочтительно по меньшей мере 5% и, в частности, по меньшей мере 10%. Оно также может, в частности, составлять от 10% до 30% и более конкретно от 10% до 25%.

В случае композиций, содержащих только оксид иттрия, приведенные выше величины также применяются, тем не менее, это содержание иттрия может более конкретно составлять от 7% до 25%.

Как было указано выше, одной из главных характеристик композиций по изобретению является их пористость.

Так, композиции по изобретению содержат две популяции отличающихся друг от друга пор, которые центрируются вокруг величин, приведенных выше.

Здесь следует указать в отношении описания в целом, что указанные виды пористости измеряют порозиметром путем интрузии ртути согласно стандарту ASTM D 4284-83 (Standard method for determining pore volume distribution of catalysts by mercury intrusion porosimetry).

Метод измерения пористости, приведенный выше, позволяет известным способом создавать программы, воспроизводящие пористый объем в зависимости от размера пор (V=f(d), причем V обозначает пористый объем и d обозначает диаметр пор). На основании этой программы можно получить, так же, как известно, кривую (С), дающую производные V в зависимости от d. Эта кривая может изображать пики в зависимости от диаметра пор.

В настоящем изобретении под «популяцией пор, диаметры которых центрируются вокруг заданной величины», понимают присутствие на кривой (С) пика, максимум которого соответствует заданной величине. Кроме того, следует отметить, что если указано, что композиции по изобретению содержат одну или две популяции пор после обжига при заданной температуре, это не исключает того, что там могут содержаться другие популяции пор. На самом деле поры, которые рассматриваются как признаки изобретения, являются мезопорами, даже макропорами, т.е. порами, диаметр которых не превышает 350 нм. Иными словами, композиции по изобретению имеют поры в области от примерно 1 нм до примерно 350 нм.

Таким образом, как указано выше, после обжига при температуре 900°С в течение 4 часов эти композиции имеют в области пор, приведенной выше, примерно от 1 нм до примерно 350 нм, две популяции пор. Первая популяция соответствует порам, диаметры которых центрируются вокруг величины от 20 нм до 40 нм, в частности от 20 нм до 35 нм и более конкретно от 20 нм до 30 нм и еще более конкретно около 25 нм. Вторая популяция соответствует порам, диаметры которых центрируются вокруг величины от 80 нм до 200 нм, в частности от 80 нм до 150 нм и более конкретно от 80 нм до 130 нм. Эта величина может также составлять от 90 нм до 150 нм и более конкретно от 90 нм до 110 нм и еще более конкретно около 100 нм.

После обжига при более высоких температурах пористость композиций по изобретению меняется. Так, после обжига при 1000°С в течение 4 часов они содержат популяцию пор, диаметр которых центрируется вокруг величины от 30 нм до 40 нм и более конкретно около 35 нм. При этой температуре композиции по изобретению содержат эту указанную выше популяцию пор в области от примерно 1 нм до примерно 350 нм, более конкретно от примерно 1 нм до примерно 300 нм.

К тому же после обжига при 1100°С в течение 4 часов они содержат популяцию пор, диаметр которых центрируется вокруг величины от 30 нм до 70 нм и более конкретно около 50 нм. При этой температуре композиции по изобретению содержат эту указанную выше популяцию пор в области пор от примерно 1 нм до примерно 350 нм, более конкретно от примерно 1 нм до примерно 300 нм.

Присутствие популяции пор, центрирующейся вокруг описанных выше величин, является хорошим компромиссом между тепловой устойчивостью удельной поверхности и диффузией газов.

Композиции по изобретению имеют к тому же общий пористый объем по меньшей мере 1,5 мл Hg/g, причем этот пористый объем измеряют по композициям после обжига при температуре 900°С в течение 4 часов. Этот общий пористый объем может более конкретно составлять по меньшей мере 1,6 мл Hg/g, более конкретно по меньшей мере 1,7 мл и еще более конкретно по меньшей мере 1,8 мл Hg/g. В этих же условиях обжига можно получать пористые объемы по меньшей мере около 2,2 мл Hg/g.

Общий пористый объем композиций, измеренный после обжига при 1000°С в течение 4 часов, составляет по меньшей мере 1,5 мл Hg/g и по меньшей мере 0,9 мл Hg/g при 1100°С в течение 4 часов. При 1000°С могут быть получены пористые объемы по меньшей мере примерно до 1,9 мл Hg/g, а при 1100°С по меньшей мере примерно до 1,3 мл Hg/g.

В соответствии с вариантом осуществления, в котором композиции содержат по меньшей мере два оксида двух редкоземельных металлов, не являющихся церием, и в которых один их этих редкоземельных металлов является лантаном и при содержании оксида циркония, который составляет по меньшей мере около 60%, композиции по этому варианту осуществления могут после обжига при 1000°С в течение 4 часов представлять собой две разные кристаллографические фазы, по меньшей мере одна из которых имеет кубическую природу.

Эти кристаллографические структуры выявляются при помощи диаграмм, полученных рентгеновской дифракцией композиций по изобретению. Эти же рентгеновские диаграммы позволяют определять по формуле Scherrer размер кристаллита, измеренный на наиболее интенсивных пиках, не более 8 нм.

Композиции по изобретению имеют большую удельную поверхность именно за счет их специфической пористости.

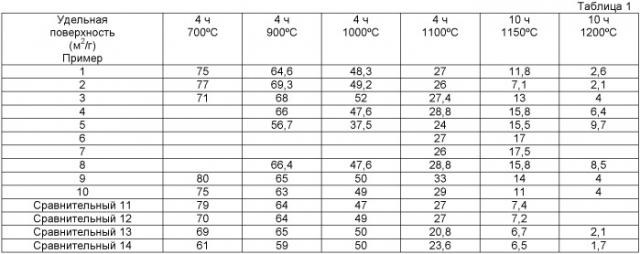

Таким образом, после обжига при 1100°С в течение 4 часов при содержании оксида циркония по меньшей мере 45% композиции имеют удельную поверхность по меньшей мере 25 м2/г, более конкретно по меньшей мере 27 м2/г, в частности, в случае, когда содержание редкоземельного металла, не являющегося церием, является более высоким. Могут быть получены величины поверхности по меньшей мере 33 м2/г.

После обжига при 1150°С в течение 10 часов они могут иметь удельную поверхность по меньшей мере 7 м2/г, предпочтительно по меньшей мере 10 м2/г. Могут быть получены величины поверхности по меньшей мере 18 м2/г.

После обжига при 1200°С в течение 10 часов композиции по изобретению могут иметь удельную поверхность по меньшей мере 2 м2/г, предпочтительно по меньшей мере 4 м2/г и еще более конкретно по меньшей мере 6 м2/г. Могут быть получены величины поверхности примерно до 12 м2/г.

Вероятно, также в связи с их специфической пористостью преимуществом композиций по изобретению является возможность сохранения и снижения растворимости кислорода (OSC), улучшенная по сравнению с продуктами, которые не имеют двух популяций пор. Это улучшение выявляется при чтении примеров, приведенных в конце описания.

Ниже описан способ получения композиций по изобретению.

Этот способ включает в себя следующие стадии:

- (а1) получают смесь, содержащую либо только соединения циркония и церия, либо эти соединения с одним или несколькими соединениями редкоземельных металлов, не являющихся церием, причем количество этого или этих последних соединений меньше количества, необходимого для получения требуемой композиции;

- (b1) указанную смесь перемешивают в присутствии щелочного соединения;

- (с1) в условиях перемешивания смесь, полученную на предыдущей стадии, помещают в присутствии либо одного или нескольких соединений редкоземельных металлов, не являющихся церием, если это или эти соединения не присутствовали на стадии (а1), либо оставшегося необходимого количества указанного или указанных соединений, причем энергия перемешивания, используемая на стадии (с1), меньше, чем энергия, используемая на стадии (b1);

- (d1) нагревают указанный осадок в водной среде;

- (е1) в осадок, полученный на предыдущей стадии, вводят добавку, выбранную из анионных поверхностно-активных веществ, неионных поверхностно-активных веществ, полиэтиленгликолей, карбоновых кислот и их солей и поверхностно-активных веществ типа карбоксиметилированных этоксилатов жирных спиртов;

- (f1) полученный таким образом осадок обжигают.

Первая стадия (а1) способа заключается, таким образом, в получении смеси некоторых соединений элементов, из которых состоит композиция, которую получают. Смесь главным образом получают в жидкой среде, которой предпочтительно является вода.

Эту стадию (а1) можно осуществлять в соответствии с двумя вариантами.

В первом варианте, который является предпочтительным вариантом, смесь, полученная на стадии (а1), содержит из элементов, являющихся компонентами композиции, т.е. циркония, церия и иттрия или других редкоземельных металлов, только соединения циркония и церия.

Во втором варианте смесь, полученная на стадии (а1), содержит кроме соединений циркония и церия одно или несколько соединений других редкоземельных металлов, не являющихся церием, но в количестве, которое меньше общего стехиометрического количества этого или этих соединений других редкоземельных металлов, необходимого для получения требуемой композиции. Это количество более конкретно может быть равно не более чем половине общего количества.

Так, например, в случае композиций на основе оксидов циркония, церия и иттрия, в этом втором варианте соединение иттрия будет присутствовать на стадии (а1) в количестве, которое меньше общего стехиометрического количества, необходимого для композиции. То же касается композиций на основе оксидов циркония, церия и по меньшей мере двух других редкоземельных металлов, причем количество соединений этих других редкоземельных металлов на стадии (а1) меньше необходимого стехиометрического количества.

Следует отметить, что этот второй вариант следует понимать, как относящийся также к случаю композиций на основе оксидов циркония, церия и по меньшей мере двух других редкоземельных металлов, в котором на стадии (а1) присутствует необходимое общее количество соединения по меньшей мере одного из редкоземельных металлов и в котором только в отношении по меньшей мере одного из других оставшихся редкоземельных металлов количество соединения этого другого редкоземельного металла меньше необходимого количества. Возможно также соединение этого другого редкоземельного металла отсутствует на этой стадии (а1).

Соединения предпочтительно являются растворимыми соединениями. Это в частности могут быть соли циркония, церия и редкоземельного металла. Эти соединения можно выбирать из нитратов, сульфатов, ацетатов, хлоридов, нитрата аммония-церия.

В качестве примеров можно также упомянуть сульфат циркония, нитрат цирконила или хлорид цирконила.

Сульфат цирконила может происходить из растворения кристаллизованного сульфата цирконила. Его также можно получить путем растворения щелочного сульфата циркония серной кислотой или растворения гидроксида циркония серной кислотой. Также нитрат цирконила может происходить из растворения кристаллизованного нитрата цирконила или его можно получить путем растворения щелочного карбоната циркония или растворением гидроксида циркония азотной кислотой.

Можно преимущественно использовать соединение циркония в форме комбинации или смеси вышеуказанных солей. Можно, например, упомянуть комбинацию нитрата циркония с сульфатом циркония или комбинацию сульфата циркония с хлоридом цирконила. Соответствующие пропорции разных солей могут изменяться в широком диапазоне от 90/10 до 10/90, например, причем эти пропорции обозначают содержание каждой из солей в граммах общего оксида циркония.

В отношении церия можно также в частности упомянуть соли церия IV, такие как нитрат или нитрат церия-аммония, например, которые являются здесь особенно пригодными. Предпочтительно используют нитрат, содержащий четырехвалентный церий. Водный раствор нитрата, содержащего четырехвалентный церий, можно, например, получить взаимодействием азотной кислоты с гидрированным оксидом, содержащим четырехвалентный церий, полученным традиционно путем взаимодействия раствора соли, содержащей трехвалентный церий, например, нитрата, содержащего трехвалентный церий, и аммиачного раствора в присутствии пероксида водорода. Можно также предпочтительно использовать раствор нитрата, содержащего четырехвалентный церий, полученный способом электролитического окисления раствора нитрата, содержащего трехвалентный церий, таким как описан в документе FR-A-2570087 и который в данном случае представляет интерес в качестве сырья.

Здесь следует отметить, что водные растворы солей церия и солей цирконила могут иметь некоторую первичную кислотность, которую можно регулировать путем введения основания или кислоты. Тем не менее, можно также использовать первичный раствор солей церия и циркония, которые, действительно, обладают некоторой свободной кислотностью, как указано выше, так же, как растворы, которые были предварительно более или менее нейтрализованы. Эта нейтрализация может осуществляться путем введения щелочного соединения в указанную выше смесь для ограничения этой кислотности. Это щелочное соединение может, например, представлять собой раствор аммиака или гидроксиды щелочных металлов (натрия, калия,...), но предпочтительно раствор аммиака.

Следует отметить, что если исходная смесь содержит церий в форме III, предпочтительно вводить в процессе осуществления способа окисляющий агент, например, пероксид водорода. Этот окисляющий агент можно использовать путем введения в реакционную среду на стадии (а1), на стадии (b1) или в начале стадии (с1).

Преимущественно используют соли с чистотой по меньшей мере 99,5% и более конкретно по меньшей мере 99,9%.

Наконец, можно также использовать в качестве исходного соединения золь циркония или церия. Золем называют любую систему, состоящую из мелких твердых частиц коллоидных размеров, т.е. размеров примерно от 1 нм до примерно 200 нм на основе соединения циркония или церия, причем это соединение главным образом является оксидом и/или гидрированным оксидом циркония или церия, в суспензии в водной жидкой фазе.

Смесь можно также получить либо из соединений, первично находящихся в твердом состоянии, которые затем вводят в нижнюю часть резервуара с водой, например, либо непосредственно из растворов или суспензий этих соединений с последующим смешиванием в любом порядке указанных соединений или суспензий.

На второй стадии (b1) способа помещают указанную смесь в присутствии щелочного соединения в целях их взаимодействия. В качестве основания или щелочного соединения можно использовать продукты типа гидроксида. Можно назвать гидроксиды щелочных или щелочно-земельных металлов. Можно также использовать вторичные, третичные или четвертичные амины. Тем не менее, амины и аммиак могут быть предпочтительными в той мере, в которой они уменьшают риски загрязнения катионами щелочных или щелочно-земельных металлов. Можно также назвать мочевину.

Щелочное соединение более конкретно можно использовать в виде раствора. Наконец, его можно использовать со стехиометрически избыточным количеством для того, чтобы убедиться в оптимальном осаждении.

Это помещение в присутствии осуществляют в условиях перемешивания. Его можно осуществлять любым способом, например, путем добавления предварительно полученной смеси соединений указанных выше элементов в щелочное соединение в виде раствора.

Следующая стадия (с1) способа заключается в помещении среды, полученной на предыдущей стадии (b1), в присутствии соединений редкоземельных металлов, не являющихся церием. В первом упомянутом выше варианте, в котором исходная смесь, полученная на стадии (а1), содержит в качестве составляющих элементов композиции только соединения циркония и церия, эти соединения таким образом вводят первый раз в способ в необходимом общем стехиометрическом количестве этих других редкоземельных металлов. Во втором варианте, в котором исходная смесь, полученная на стадии (а1), уже содержит соединения других редкоземельных металлов, не являющихся церием, речь таким образом идет об оставшемся необходимом количестве этих соединений или возможно о необходимом количестве соединения редкоземельного металла, если это соединение не присутствовало на стадии (а1).

Это помещение в присутствии можно осуществлять любым способом, например, путем добавления предварительно полученной смеси соединений редкоземельных металлов, не являющихся церием, в смесь, полученную по окончании стадии (b1). Его также осуществляют при перемешивании, но в таких условиях, что энергия перемешивания, используемая на стадии (с1) меньше, чем энергия, используемая на стадии (b1). Более конкретно энергия, используемая на стадии (с1), по меньшей мере на 20% меньше, чем энергия на стадии (b1), и более конкретно она может быть меньше на 40% и еще более конкретно на 50% чем последняя.

По окончании стадии (с1) получают осадок, суспендированный в реакционной среде.

Следующая стадия (d1) способа является стадией нагревания этого осадка в этой среде.

Это нагревание можно осуществлять непосредственно в реакционной среде, полученной на стадии (с1), или в суспензии, полученной после отделения осадка от реакционной среды, возможной промывки и повторного введения осадка в воду. Температура, до которой нагревают среду, по меньшей мере составляет 100°С и более конкретно по меньшей мере 130°С. Она, например, может составлять от 100°С до 160°С. Нагревание можно осуществлять путем введения жидкой среды в закрытый корпус (закрытый реактор типа автоклава). В условиях температур, приведенных выше, и в водной среде можно, таким образом, уточнить в качестве примера, что давление в закрытом реакторе может изменяться от величины, превышающей 1 бар (105 Па) до 165 бар (1,65·107 Па), предпочтительно от 5 бар (5·105 Па) до 165 бар (1,65·107 Па). Можно также осуществлять нагревание в открытом реакторе до температур около 100°С.

Нагревание можно осуществлять либо на воздухе, либо в атмосфере инертного газа, предпочтительно азота.

Продолжительность нагревания может изменяться в широких пределах, например, от 1 до 48 часов, предпочтительно от 2 до 24 часов. Также подъем температуры происходит со скоростью, которая не является критической, и таким образом можно достигать фиксированной реакционной температуры, нагревая среду в течение, например, от 30 минут до 4 часов, причем эти величины приведены только для сведения.

Можно осуществлять несколько нагреваний. Так, можно повторно суспендировать в воде осадок, полученный на стадии нагревания и возможно промывки, затем осуществлять другое нагревание среды, полученной таким образом. Это другое нагревание осуществляют в тех же условиях, которые были описаны в отношении первого.

Следующая стадия (е1) способа заключается в добавлении в осадок, полученный на предыдущей стадии, добавки, выбранной из анионных поверхностно-активных веществ, неионных поверхностно-активных веществ, полиэтиленгликолей и карбоновых кислот и их солей, а также поверхностно-активных веществ типа этоксилатов карбоксиметилированных жирных спиртов.

Что касается этой добавки можно сослаться на заявку WO-98/45212 и использовать поверхностно-активные вещества, описанные в этом документе.

В качестве поверхностно-активных веществ анионного типа можно упомянуть этоксикарбоксилаты, этоксилированные жирные кислоты, саркозинаты, сложные фосфатные эфиры, сульфаты, такие как сульфаты спиртов, сульфаты простого эфира спирта и сульфатированные этоксилаты алканоламида, сульфонаты, такие как сульфосукцинаты, алкилбензол или алкилнафталин сульфонаты.

В качестве неионных поверхностно-активных веществ можно упомянуть ацетиленовые поверхностно-активные вещества, этоксилаты спирта, алканоламиды, аминоксиды, этоксилированные алканоламиды, этоксилированные амины с длинными цепочками, сополимеры этиленоксида/пропиленоксида, производные сорбитана, этиленгликоль, пропиленгликоль, глицерин, сложные эфиры полиглицерила и их этоксилированные производные, алкиламины, алкилимидазолины, этоксилированные масла и этоксилаты алкилфенола. В частности, можно назвать продукты, выпускаемые под марками IGEPAL®, DOWANOL®, RHODAMOX® и ALKAMIDE®.

Что касается карбоновых кислот, можно, в частности, использовать моно- или дикарбоновые алифатические кислоты и из последних, в частности, насыщенные кислоты. Можно также использовать жирные кислоты и более конкретно насыщенные жирные кислоты. Можно также, в частности, упомянуть муравьиную, уксусную, пропионовую, бутановую, изобутановую, валерьяновую, капроновую, каприловую, каприновую, лауриновую, миристиновую, пальмитиновую кислоты. В качестве дикарбоновых кислот можно назвать оксалиновую, малоновую, янтарную, глутаровую, адипиновую, пимелиновую, пробковую, азелаиновую и себациновую кислоты.

Соли карбоновых кислот можно также использовать, в частности, как аммиачные соли.

В качестве примера можно назвать более конкретно лауриновую кислоту и лаурат аммония.

Наконец, можно использовать поверхностно-активное вещество, которое выбирают из поверхностно-активных веществ типа этоксилатов карбоксиметилированных жирных спиртов.

Под продуктом типа этоксилатов карбоксиметилированных жирных спиртов понимают продукты, состоящие из этоксилированных или пропоксилированных жирных спиртов, имеющих на конце цепи группу СН2-СООН.

Эти продукты могут соответствовать формуле:

R1-O-(CR2R3-CR4R5-O)n-CH2-COOH

в которой R1 обозначает углеродную насыщенную или ненасыщенную цепочку, длина которой главным образом содержит не больше 22 атомов углерода, предпочтительно по меньшей мере 12 атомов углерода; R2, R3, R4 и R5 могут быть одинаковыми или обозначать водород или R2 может обозначать группу СН3 и R3, R4 и R5 обозначают водород; n является целым числом, не являющимся нулем, которое может достигать 50 и более конкретно составлять от 5 до 15, включая эти значения. Следует отметить, что поверхностно-активное вещество может состоять из смеси продуктов формулы, приведенной выше, в которых R1 может быть насыщенным и ненасыщенным соответственно, или из продуктов, содержащих одновременно группы -СН2-СН2-О- и -С(СН3)-СН2-О-.

Поверхностно-активное вещество можно вводить двумя способами. Его можно вводить непосредственно в суспензию осадка, полученную на предыдущей стадии нагревания (d1). Его также можно вводить в твердый осадок после отделения последнего любым известным способом от среды, в которой осуществляли нагревание.

Используемое количество поверхностно-активного вещества, выраженное в весовых процентах добавки по отношению к массе композиции, вычисленной по оксиду, главным образом составляет от 5% до 100%, более конкретно от 15% до 60%.

В соответствии со вторым преимущественным вариантом изобретения до осуществления последней стадии способа (стадия обжига) промывают осадок после отделения среды, в которой он был суспендирован. Это промывание можно проводить с использованием воды, предпочтительно воды со щелочным рН, например, аммиачной воды.

На последней стадии способа по изобретению полученный осадок затем подвергают обжигу. Этот обжиг позволяет развивать кристалличность образовавшегося продукта и может также регулироваться и/или выбираться в зависимости от температуры последующего применения композиции по изобретению с учетом того, что удельная поверхность продукта тем меньше, чем выше температура проводимого обжига. Такой обжиг главным образом осуществляют на воздухе, но обжиг, осуществляемый, например, в атмосфере инертного газа или в контролируемой атмосфере (окислительной или восстановительной), конечно, не исключен.

На практике, температуру обжига главным образом ограничивают в интервале значений от 500 до 900°С, более конкретно от 700 до 800°С.

Продолжительность обжига не является критической и зависит от температуры. Только для сведения она может составлять по меньшей мере 2 часа, более конкретно от 2 часов до 4 часов.

Изобретение также относится к другому варианту осуществления способа, который будет описан ниже.

Способ по этому второму варианту содержит следующие стадии:

- (а2) помещают в жидкой фазе соединения циркония и церия в присутствии щелочного соединения, в результате чего получают осадок;

- (b2) нагревают указанный осадок в водной среде;

- (с2) в осадок, полученный на предыдущей стадии, вводят добавку, выбранную из анионных поверхностно-активных веществ, неионных поверхностно-активных веществ, полиэтиленгликолей, карбоновых кислот и их солей и поверхностно-активных веществ типа этоксилатов карбоксиметилированных жирных спиртов;

- (d2) обжигают осадок, полученный на предыдущей стадии, при температуре не выше 500°С;

- (е2) получают смесь в жидкой фазе, содержащую продукт, полученный на предыдущей стадии, и одно или несколько соединений редкоземельных металлов, не являющихся церием;

- (f2) эту смесь помещают в присутствии щелочного соединения;

- (g2) нагревают в водной среде твердый продукт, полученный на предыдущей стадии;

- (h2) обжигают продукт, полученный на предыдущей стадии.

Стадия (а2) подобна стадии (а1) первого варианта осуществления изобретения, описанного выше, так что все, что было описано в отношении стадии (а1), в частности, в том, что касается природы соединений циркония и церия, применимо также и здесь. Так же, как по окончании стадии (а1), здесь получают осадок. Стадию (b2) к тому же проводят в тех же условиях, что приведены для стадии (d1) первого варианта. То же относится к стадии (с2), т.е. используют те же типы добавок, что описаны в отношении стадии (е1) и в тех же условиях. По окончании введения добавки можно, как и в предыдущем варианте осуществления, промыть осадок.

Наконец, после выделения твердого продукта из жидкой среды, полученной на стадии (с2), проводят обжиг указанного продукта в условиях, подобных описанным на стадии (f1), но главным образом в более низком температурном интервале. Так, температура обжига на стадии (d2) составляет не более 500°С. Она, например, может составлять от 150°С до 500°С, более конкретно от 200°С до 300°С.

Способ по второму варианту включает в себя дополнительные стадии, на которых используют одно или несколько соединений редкоземельных металлов, не являющихся церием. Все, что было описано в отношении этих соединений в первом варианте, применимо также и здесь.

На стадии (е2) получают смесь в жидкой фазе, главным образом воде, содержащую продукт, полученный на предыдущей стадии (d2), и одно или несколько соединений редкоземельных металлов, не являющихся церием. Затем (стадия (f2)) эту смесь помещают в присутствии щелочного соединения того же типа, что описано выше, например, на стадии (b1), и можно использовать щелочное соединение со стехиометрическим избытком.

По окончании стадии (f2) получают жидкую среду, содержащую твердое вещество или осадок в суспензии, который на следующей стадии (g2) нагревают в тех же условиях, что были описаны выше в отношении стадии (d1).

На последней стадии (h2) любым известным способом извлекают твердое вещество или осадок, полученный на предыдущей стадии, и подвергают его обжигу. Условия этого обжига могут быть такими же, как описаны в отношении стадии (f1).

Изобретение относится также к третьему варианту осуществления способа, который включает в себя следующие стадии:

- (а3) в жидкой фазе помещают в присутствии щелочного соединения либо только соединения циркония и церия, либо эти соединения с одним или несколькими соединениями редкоземельных металлов, не являющихся церием, причем количество этого или этих последних соединений меньше, чем количество, необходимое для получения целевой композиции, в результате чего получают осадок;

- (b3) нагревают указанный осадок в водной среде;

- (с3) среду, полученную на предыдущей стадии, помещают в присутствии либо одного или нескольких соединений редкоземельных металлов, не являющихся церием, если эти соединения не присутствовали на стадии (а3), либо необходимого оставшегося количества указанных соединений;

- (d3) среду, полученную на предыдущей стадии, помещают в присутствии щелочного соединения;

- (е3) в осадок, полученный на предыдущей стадии, вводят добавку, выбранную из анионных поверхностно-активных веществ, неионных поверхностно-активных веществ, полиэтиленгликолей, карбоновых кислот и их солей и поверхностно-активных веществ типа этоксилатов карбоксиметилированных жирных спиртов;

- (f3) обжигают осадок, полученный таким образом.

Способ по этому третьему варианту близок к способу по первому варианту, но отличается от него главным образом порядком стадий. Поэтому то, что было описано выше в отношении стадий (а1) в комбинации с (b1), (d1) и (f1), относится также к стадиям (а3), (b3) и (e3) соответственно. Кроме того, предыдущее описание соединений редкоземельных металлов, добавки типа поверхностно-активного вещества, щелочного соединения и более конкретно условий проведения стадий (с1), (b1) и (e1) относится здесь к стадиям (с3), (d3) и (е3).

Возможны варианты каждого из трех вариантов осуществления способа, описанных выше, причем эти варианты могут обеспечить контроль распределения пор.

Так, можно регулировать ионную силу смеси в жидкой фазе на стадиях (а1) или (а3) до помещения в присутствии щелочного соединения. Можно также получать раствор соединений циркония и церия до начала стадии (а2) и регулировать ионную силу этого раствора до помещения в присутствии щелочного соединения. Эта регулировка ионной силы осуществляется путем добавления в указанную смесь или в указанный раствор дополнительных ионов, выбранных из ионов сульфатов, хлоридов и нитратов, например, путем добавления серной кислоты или сульфата аммония в раствор нитрата цирконила, хлорида цирконила или смеси обоих.

Можно также использовать щелочное соединение одной из стадий (b1), (а2) или (а3) в виде раствора, ионную силу которого регулируют до осаждения путем добавления в указанный раствор соли, выбранной из нитрата аммония, сульфата аммония или хлорида аммония.

Количество ионов, введенных при этом регулировании ионной силы, может изменяться в широких пределах. Выраженное в числе молей ионов, введенных на число присутствующих молей ионов циркония, оно может изменяться от 0,1 до 2.

Композиции по изобретению, такие как описаны выше или такие как получены способом получения, описанным выше, имеют порошкообразную форму, но они могут применяться после формования в форме гранул, шаров, цилиндров или пчелиных сот разных размеров.

Эти композиции можно использовать с любым веществом, обычно используемым в области получения катализатора, т.е., в частности, с термически инертными веществами. Это вещество можно выбирать из оксида алюминия, оксида титана, оксида церия, оксида циркония, двуоксида кремния, шпинелли, цеолитов, силикатов, кристаллических фосфатов силикоалюминия, кристаллических фосфатов алюминия.

Композиции можно также исп