Скважинный газопесочный сепаратор

Иллюстрации

Показать всеИзобретение относится к оборудованию для сепарации многофазных сред. Техническим результатом является повышение эффективности работы скважинного газопесочного сепаратора и упрощение конструкции. Скважинный газопесочный сепаратор содержит цилиндрический корпус с входными отверстиями, в верхней части которого концентрично установлен цилиндрический патрубок, содержащий сепарирующий узел в виде полого шнека с профилированной спиралью, спиральный канал, сообщающий входные отверстия с полостью усеченного конуса, вихревую камеру в виде полого усеченного конуса, концентрично установленную в нижней части корпуса под патрубком с сепарирующим узлом, и присоединенный к нижней части корпуса отстойник для сбора механических примесей. При этом профилированная спираль полого шнека выполнена двухзаходной. Наружная поверхность профилированной двухзаходной спирали имеет спиральную поверхность контакта с внутренней цилиндрической поверхностью корпуса, образуя двухзаходный спиральный канал, сообщающий входные отверстия с внутренней полостью корпуса выше вихревой камеры. Профилированная двухзаходная спираль расположена на полом шнеке ниже входных отверстий в корпусе сепаратора на расстоянии, превышающем один наружный диаметр шнека. На цилиндрическом корпусе выше входных отверстий установлен герметизирующий элемент, перекрывающий затрубное пространство. При этом геометрические размеры спиральных каналов и вихревой камеры подобраны в зависимости от дебита скважины и подачи применяемого скважинного насоса. 1 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к оборудованию для сепарации многофазных сред и может быть применено для сепарации жидкостей в различных отраслях народного хозяйства, в том числе при добыче нефти в качестве скважинного устройства для очистки флюида в сочетании с насосами для добычи нефти при эксплуатации скважин с высоким содержанием механических примесей в добываемом флюиде.

Известно скважинное устройство, принятое авторами в качестве прототипа, для очистки флюида, содержащее цилиндрический корпус с входными отверстиями, размещенные в верхней части корпуса сепарирующий узел в виде полого шнека с профилированной спиралью и патрубок для отвода жидкости, размещенную в нижней части корпуса вихревую камеру и присоединенный к нижней части корпуса отстойник для сбора механических примесей (см. RU 114720 U1, МПК E21B 43/38, опуб. 10.04.2012).

Недостатками известного устройства для очистки флюида являются:

- низкая эффективность из-за больших гидравлических потерь в каналах конусообразного полого шнека;

- перетоки жидкости в затрубном пространстве;

- сложность конструкции.

Технический результат заключается в повышении эффективности работы скважинного газопесочного сепаратора и упрощении конструкции.

Указанный технический результат достигается тем, что скважинный газопесочный сепаратор содержит цилиндрический корпус с входными отверстиями, в верхней части которого концентрично установлен цилиндрический патрубок, содержащий сепарирующий узел в виде полого шнека с профилированной спиралью, спиральный канал, сообщающий входные отверстия с полостью усеченного конуса, вихревую камеру в виде полого усеченного конуса, концентрично установленную в нижней части корпуса под патрубком с сепарирующим узлом, и присоединенный к нижней части корпуса отстойник для сбора механических примесей, при этом согласно полезной модели профилированная спираль полого шнека выполнена двухзаходной, а наружная поверхность профилированной двухзаходной спирали имеет спиральную поверхность контакта с внутренней цилиндрической поверхностью корпуса, образуя двухзаходный спиральный канал, сообщающий входные отверстия с внутренней полостью корпуса выше вихревой камеры, при этом профилированная двухзаходная спираль расположена на полом шнеке ниже входных отверстий в корпусе сепаратора на расстоянии, превышающем один наружный диаметр шнека, а на цилиндрическом корпусе выше входных отверстий установлен герметизирующий элемент, перекрывающий затрубное пространство, при этом геометрические размеры спиральных каналов и вихревой камеры подобраны в зависимости от дебита скважины и подачи применяемого скважинного насоса.

Кроме того, технический результат достигается тем, что сверху и снизу герметизирующего элемента установлены защитные центраторы, предотвращающие повреждение герметизирующего элемента при спуске и подъеме сепаратора.

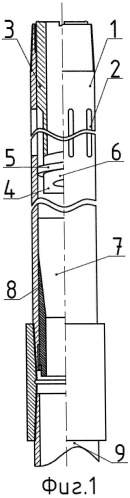

На фиг.1 показан общий вид газопесочного сепаратора.

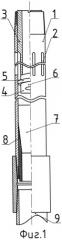

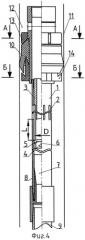

На фиг.2 - газопесочный сепаратор, у которого профилированная двухзаходная спираль расположена на полом шнеке ниже входных отверстий в корпусе сепаратора на расстоянии, превышающем один наружный диаметр шнека.

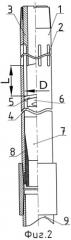

На фиг.3 - газопесочный сепаратор, у которого на цилиндрическом корпусе выше входных отверстий установлен герметизирующий элемент, перекрывающий затрубное пространство.

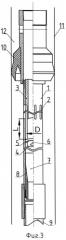

На фиг.4 - газопесочный сепаратор, у которого сверху и снизу герметизирующего элемента установлены защитные центраторы, предотвращающие повреждение герметизирующего элемента при спуске и подъеме сепаратора.

На фиг.5 - разрез А-А по фиг.4.

На фиг.6 - разрез Б-Б по фиг.4.

На фигурах отдельными позициями обозначены:

1 - корпус;

2 - входные отверстия;

3 - цилиндрический патрубок;

4 - полый шнек;

5 - профилированная спираль;

6 - спиральные каналы;

7 - вихревая камера;

8 - полый усеченный конус;

9 - отстойник;

10 - герметизирующий элемент;

11 - обсадная колонна;

12 - затрубное пространство;

13 - верхний защитный центратор;

14 - нижний защитный центратор.

Скважинный газопесочный сепаратор по фиг.1-4 содержит цилиндрический корпус 1 с входными отверстиями 2, сепарирующий узел в виде полого шнека 4 с профилированной спиралью 5. В верхней части корпуса 1 аксиально установлен цилиндрический патрубок 3 для отвода жидкости. Цилиндрический патрубок 3 в верхней своей части имеет наружную резьбу, а корпус 1 в верхней своей части имеет внутреннюю резьбу, для соответствующего аксиального закрепления. На нижней части патрубка 3 концентрично размещен сепарирующий узел. В нижней части корпуса 1 под сепарирующим узлом концентрично установлена вихревая камера 7, выполненная в виде полого усеченного конуса 8. К нижней части корпуса 1 присоединен отстойник 9 для сбора механических примесей.

На фиг.3 и 4 выше входных отверстий 2 установлен герметизирующий элемент 10, перекрывающий затрубное пространство 12 посредством плотного контакта с обсадной колонной 11.

На фиг.4 для предотвращения повреждения герметизирующего элемента 10 при спуске и подъеме сепаратора устанавливаются верхний 13 и нижний 14 защитные центраторы.

При этом профилированная двухзаходная спираль 5 расположена на полом шнеке 4 ниже входных отверстий 2 в корпусе сепаратора на расстоянии L, превышающем один наружный диаметр D шнека.

Скважинный газопесочный сепаратор работает следующим образом. Пластовая жидкость с механическими примесями поступает внутрь корпуса 1 через входные отверстия 2, далее поступает в спиральные каналы 6, образованные профилированной спиралью сепарирующего узла, выполненного в виде шнека 4. На выходе из шнека 4 в полости вихревой камеры 7 формируется контур циркуляции с вращательным движением жидкости. Твердые частицы за счет центробежных сил оттесняются к стенкам вихревой камеры 7. Под действием гравитационных сил твердые частицы смещаются вниз к усеченному конусу 8 и далее оседают в отстойнике 9. Очищенная от механических примесей жидкость поступает в патрубок 3 и далее движется вверх к входу скважинного насоса (на фиг. не показан).

Выбор оптимальных геометрических размеров для каналов 6, размеров вихревой камеры 7 зависит от дебита скважины и, соответственно, от подачи насоса. При решении задачи по повышению эффективности работы устройства для очистки флюида подбор оптимальной формы каналов должен осуществляться в зависимости от подачи насоса. Возможности для регулировки устройства для очистки флюида в зависимости от подачи скважинного насоса обеспечиваются за счет использования унифицированных и сменных деталей. Такое техническое решение позволяет повысить эффективность работы сепаратора и делает конструкцию более технологичной при изготовлении изделия и при его эксплуатации.

Следует понимать, что после рассмотрения специалистом приведенного описания с примером осуществления скважинного газопесочного сепаратора, а также сопроводительных чертежей, для него станут очевидными другие изменения, модификации и варианты реализации заявленного изобретения. Таким образом, все подобные изменения, модификации и варианты реализации, а также другие области применения, не имеющие расхождений с сущностью настоящего изобретения, следует считать защищенными настоящим изобретением в объеме прилагаемой формулы.

1. Скважинный газопесочный сепаратор, содержащий цилиндрический корпус с входными отверстиями, в верхней части которого концентрично установлен цилиндрический патрубок, содержащий сепарирующий узел в виде полого шнека с профилированной спиралью, спиральный канал, сообщающий входные отверстия с полостью усеченного конуса, вихревую камеру в виде полого усеченного конуса, концентрично установленную в нижней части корпуса под патрубком с сепарирующим узлом, и присоединенный к нижней части корпуса отстойник для сбора механических примесей, отличающийся тем, что профилированная спираль полого шнека выполнена двухзаходной, а наружная поверхность профилированной двухзаходной спирали имеет спиральную поверхность контакта с внутренней цилиндрической поверхностью корпуса, образуя двухзаходный спиральный канал, сообщающий входные отверстия с внутренней полостью корпуса выше вихревой камеры, при этом профилированная двухзаходная спираль расположена на полом шнеке ниже входных отверстий в корпусе сепаратора на расстоянии, превышающем один наружный диаметр шнека, а на цилиндрическом корпусе выше входных отверстий установлен герметизирующий элемент, перекрывающий затрубное пространство, при этом геометрические размеры спиральных каналов и вихревой камеры подобраны в зависимости от дебита скважины и подачи применяемого скважинного насоса.

2. Скважинный газопесочный сепаратор по п.1, отличающийся тем, что сверху и снизу герметизирующего элемента установлены защитные центраторы, предотвращающие повреждение герметизирующего элемента при спуске и подъеме сепаратора.